Область техники, к которой относится изобретение

Изобретение относится к узлу часов с использованием аморфного металлического сплава и, в частности, к узлу, включающему в себя часовой компонент, материал которого практически не имеет области пластической деформации, т.е. имеет очень ограниченную область пластической деформации.

Уровень техники, предшествующий изобретению

Существующие узлы, включающие в себя детали на основе кремния, обычно скрепляются путем склеивания. Подобная операция требует исключительно точного нанесения, что делает ее дорогостоящей.

Краткое изложение сущности изобретения

Цель настоящего изобретения заключается в том, чтобы устранить все или некоторые из вышеуказанных недостатков, предложив узел часов, в котором не используется клей для крепления, в частности, компонента, изготовленного из хрупкого материала, к шпинделю.

В этой связи, по первому варианту осуществления изобретение относится к узлу часов, включающему в себя часовые компоненты, закрепленные к шпинделю при помощи крепежного элемента с имеющимся в нем проемом, в который вставляется указанный шпиндель, характеризуемому тем, что крепежный элемент изготовлен из по меньшей мере частично аморфного металлического сплава и закреплен к часовому компоненту путем их частичного помещения друг в друга, а также тем, что в часовом компоненте имеется отверстие, которое проходит вокруг проема в крепежном элементе, и имеет большее сечение, таким образом, что между стенкой отверстия и шпинделем остается зазор.

По другим предпочтительным модификациям первого варианта осуществления изобретения:

- часовой компонент или крепежный элемент установлен на заплечик шпинделя;

- по меньшей мере пятая часть высоты часового компонента закрыта крепежным элементом;

- в часовом компоненте имеется по меньшей мере одна выемка, увеличивающая поверхность контакта с крепежным элементом.

По второму варианту осуществления изобретение относится к узлу часов, включающему в себя часовой компонент, закрепленный к шпинделю при помощи крепежного элемента и вставного элемента с имеющимся в нем проемом, в который вставляется указанный шпиндель, характеризуемому тем, что крепежный элемент изготовлен из по меньшей мере частично аморфного металлического сплава, соответствующим образом закреплен к часовому компоненту и вставному элементу путем их частичного помещения друг в друга, а также тем, что в часовом компоненте имеется отверстие, которое проходит вокруг проема во вставном элементе, и имеет большее сечение, таким образом, что между стенкой отверстия и шпинделем остается зазор.

По другим предпочтительным модификациям второго варианта осуществления изобретения:

- часовой компонент или вставной элемент установлен на заплечик шпинделя;

- по меньшей мере пятая часть высоты часового компонента и вставного элемента закрыта крепежным элементом;

- во вставном элементе и/или часовом компоненте имеется по меньшей мере одна выемка, увеличивающая поверхность контакта с крепежным элементом;

- вставной элемент изготовлен из металла или металлического сплава.

Следует понимать, что данные два варианта осуществления изобретения предпочтительно лишь за счет частичного помещения часового компонента в крепежный элемент, позволяют отказаться от использования клеевого соединения. Действительно, при определенных условиях, рассматриваемых ниже, предпочтительно по меньшей мере частично аморфный металлический сплав, подобно деформируемой пасте, способен принять форму любого предмета. Подобная податливость крепежного элемента, в сочетании с шероховатостью поверхности частично закрытого компонента, обеспечивает необходимое сцепление, достаточное для часовой отрасли.

По другим предпочтительным модификациям первого и второго вариантов осуществления изобретения:

- часовой компонент включает в себя легированный или нелегированный монокристаллический кремний, легированный или нелегированный поликристаллический кремний, окись кремния, кварц, кремнезем, монокристаллический корунд, поликристаллический корунд, глинозем, рубин, нитрид кремния, карбид кремния;

- часовой компонент включает в себя по меньшей мере частичное покрытие из одного из следующих материалов: окиси кремния, нитрида кремния, карбида кремния или аллотропной модификации углерода;

- крепежный элемент изготовлен на основе сплава магния, сплава титана, сплава циркония, сплава железа, сплава кобальта, сплава золота, сплава палладия или сплава платины;

- крепежный элемент изготовлен из сплава наподобие ZrTiCuNiBe, PdCuNiP или PtCuNiP, имеющего по меньшей мере частично аморфную структуру;

- узел используется в качестве некоторых или всех компонентов зубчатой передачи, таких как колесо, ведущая шестерня, ротор или пружина;

- узел используется в качестве некоторых или всех компонентов анкерного механизма, таких как анкерное колесо, анкерная вилка, крепежная шпилька или хвостовик анкерной вилки;

- узел используется в качестве некоторых или всех компонентов резонатора, таких как баланс, ролик или пружина баланса.

В целом, изобретение относится к узлу часов, характеризуемому тем, что он включает в себя узел часов по одной из любых предыдущих модификаций.

По первому варианту осуществления изобретение также относится к способу сборки узла часов, включающему в себя следующие этапы:

a) раздельное изготовление часового компонента и крепежного элемента, указанный крепежный элемент изготавливают из по меньшей мере частично аморфного металлического сплава;

b) частичное помещение по меньшей мере одной части часового компонента в толщу крепежного элемента, нагретого до температуры, находящейся между температурой его стеклования и температурой его кристаллизации, с целью формирования узла из часового компонента/крепежного элемента;

c) введение шпинделя в проем крепежного элемента для формирования узла часов, таким образом, чтобы между часовым компонентом и шпинделем оставался зазор.

По другим предпочтительным модификациям первого варианта осуществления изобретения:

- проем формируют на этапе а), на этапе b) или на этапе с);

- способ дополнительно включает в себя, между этапом b) и этапом с), этап d) поддержания температуры узла из часового компонента/крепежного элемента выше температуры стеклования крепежного элемента для того, чтобы сделать крепежный элемент более податливым;

- этап с) содержит первую фазу c1) нагрева шпинделя выше температуры стеклования крепежного элемента и вторую фазу с2) помещения шпинделя в проем крепежного элемента или вставного элемента с целью увеличения температуры контактной поверхности крепежного элемента выше температуры его стеклования для локального смягчения крепежного элемента с целью снижения напряжения материала часового компонента, сохраняя при этом высокую прочность сцепления;

- шпиндель включает в себя заплечик, при этом либо часовой компонент, либо крепежный элемент прижимается к заплечику шпинделя на этапе с) введения;

- в часовом компоненте имеются выемки, увеличивающие поверхность контакта с крепежным элементом;

- температура, используемая на этапе b), обеспечивает сохранение геометрической формы крепежного элемента;

- для обеспечения глубины вхождения часового компонента в толщу крепежного элемента на этапе b) используется распорка.

Наконец, по второму варианту осуществления изобретение относится к способу сборки узла часов, включающему в себя следующие этапы:

а') раздельное изготовление часового компонента, крепежного элемента, изготовленного из по меньшей мере частично аморфного металлического сплава, и вставного элемента, снабженного проемом;

b') частичное помещение по меньшей мере части часового компонента и вставного элемента в толщу крепежного элемента, нагретого до температуры, находящейся между температурой его стеклования и температурой его кристаллизации, для формирования узла из часового компонента/крепежного элемента/вставного элемента;

с') введение шпинделя в проем вставного элемента для формирования узла часов, таким образом, чтобы между часовым компонентом и шпинделем оставался зазор.

По другим предпочтительным разновидностям второго варианта осуществления изобретения:

- шпиндель включает в себя заплечик, при этом либо часовой компонент, либо вставной элемент прижимают к заплечику шпинделя на этапе с') введения;

- в часовом компоненте имеется по меньшей мере одна выемку, увеличивающая поверхность контакта с крепежным элементом;

- во вставном элементе имеется по меньшей мере одна выемка, увеличивающая поверхность контакта с крепежным элементом;

- для сохранения геометрической формы крепежного элемента на этапе b') используют шаблон;

- для обеспечения глубины вхождения часового компонента и вставного элемента в толщу крепежного элемента на этапе b') используют распорку.

Следует понимать, что предпочтительно по двум данным вариантам осуществления изобретения крепежный элемент, изготовленный из по меньшей мере частично аморфного металлического сплава, принимает идеальную форму одной из частей часового компонента и, по мере необходимости, вставного элемента, позволяющую ему прочно сцепляться с ними без использования клеевого соединения. Предпочтительно по изобретению не используется никаких химических связей для крепления элементов между собой. Поэтому элементы крепятся друг к другу лишь за счет шероховатости поверхностей элементов. В этой связи способ позволяет обойтись без химической очистки, то есть не требует повышенного уровня чистоты, как, например, при работе с электронными компонентами.

Краткое описание чертежей

Другие признаки и преимущества станут очевидны из последующего описания, предлагаемого исключительно в качестве иллюстративного, неограничивающего примера, со ссылкой на прилагаемые чертежи, где:

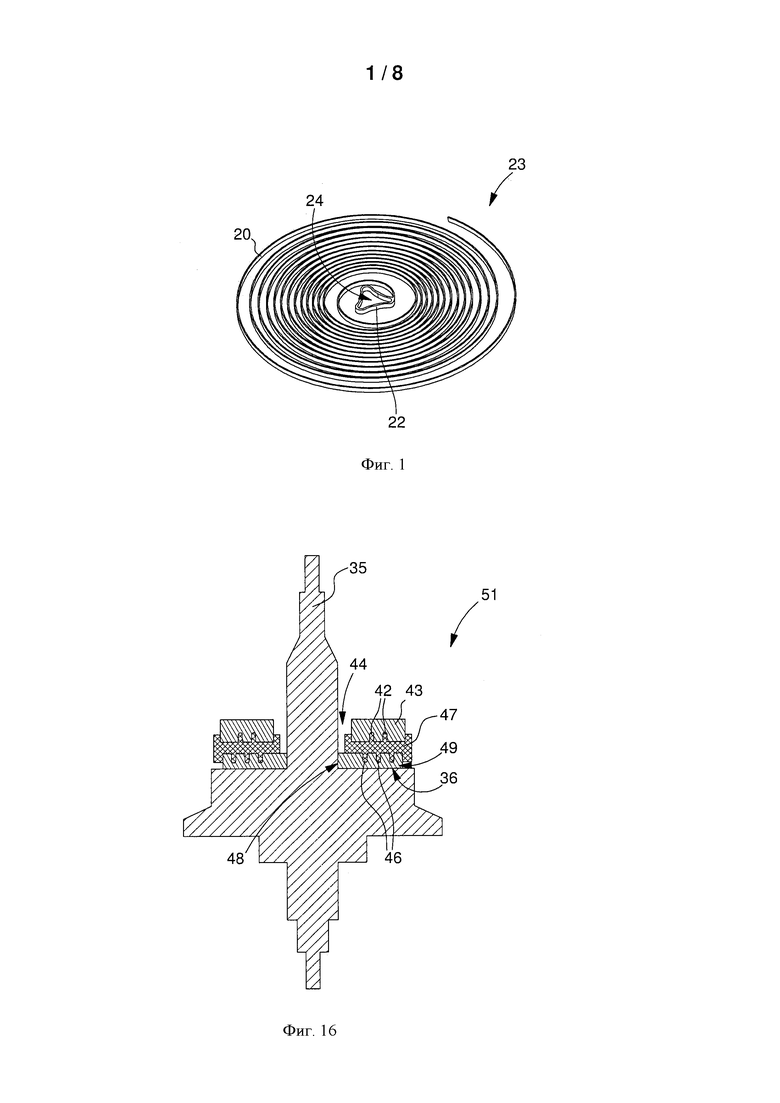

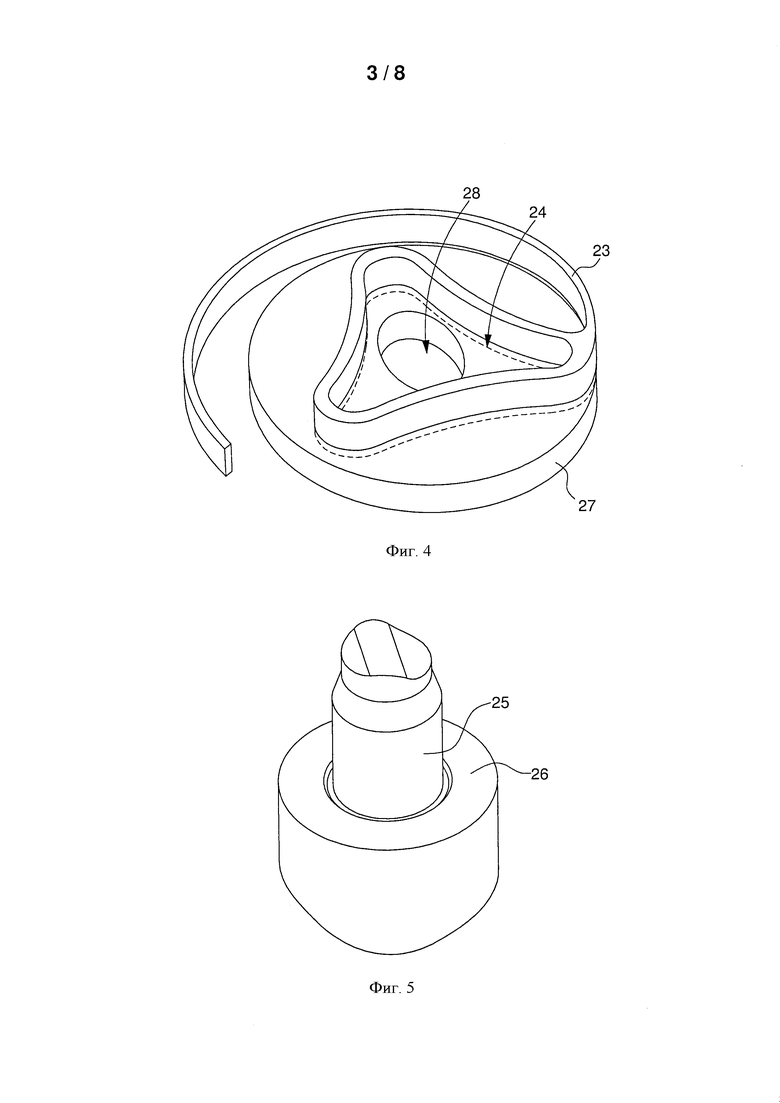

- на фигурах 1-5 показаны виды в перспективе этапов сборки узла по первому варианту осуществления изобретения;

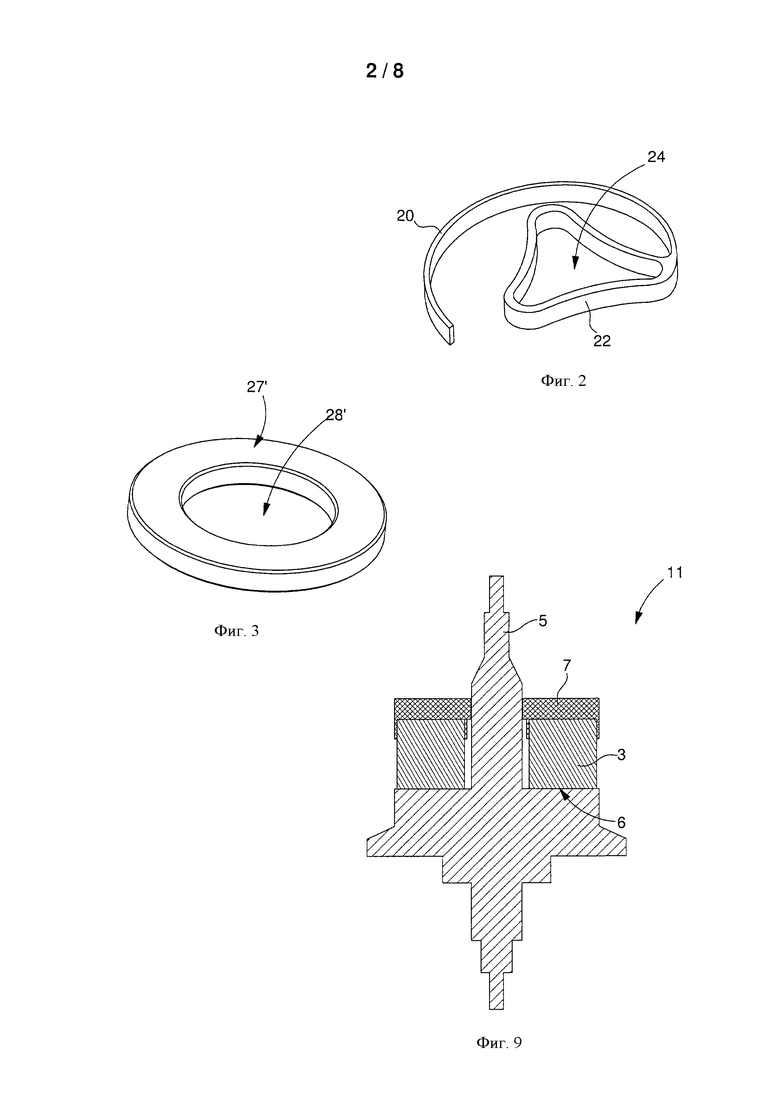

- на фигурах 6-8 показаны виды в сечении этапов сборки узла по первому варианту осуществления изобретения;

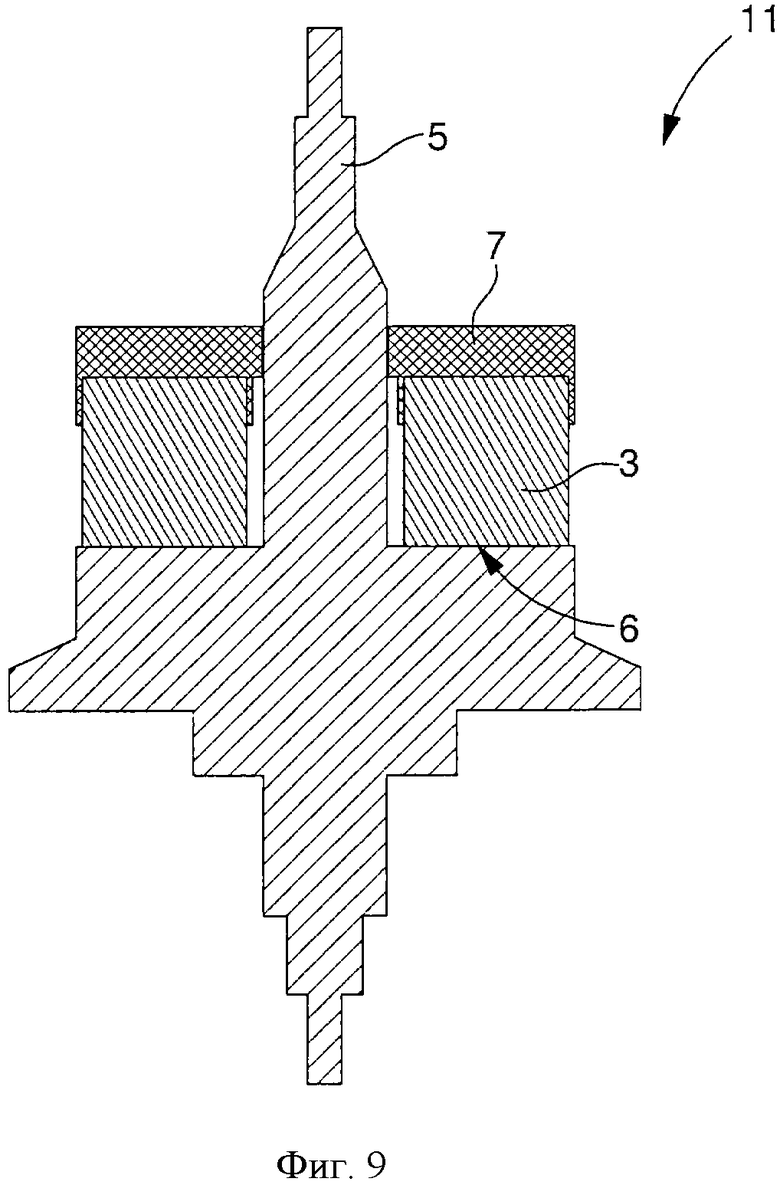

- на фиг. 9 показан альтернативный узел по фиг. 8;

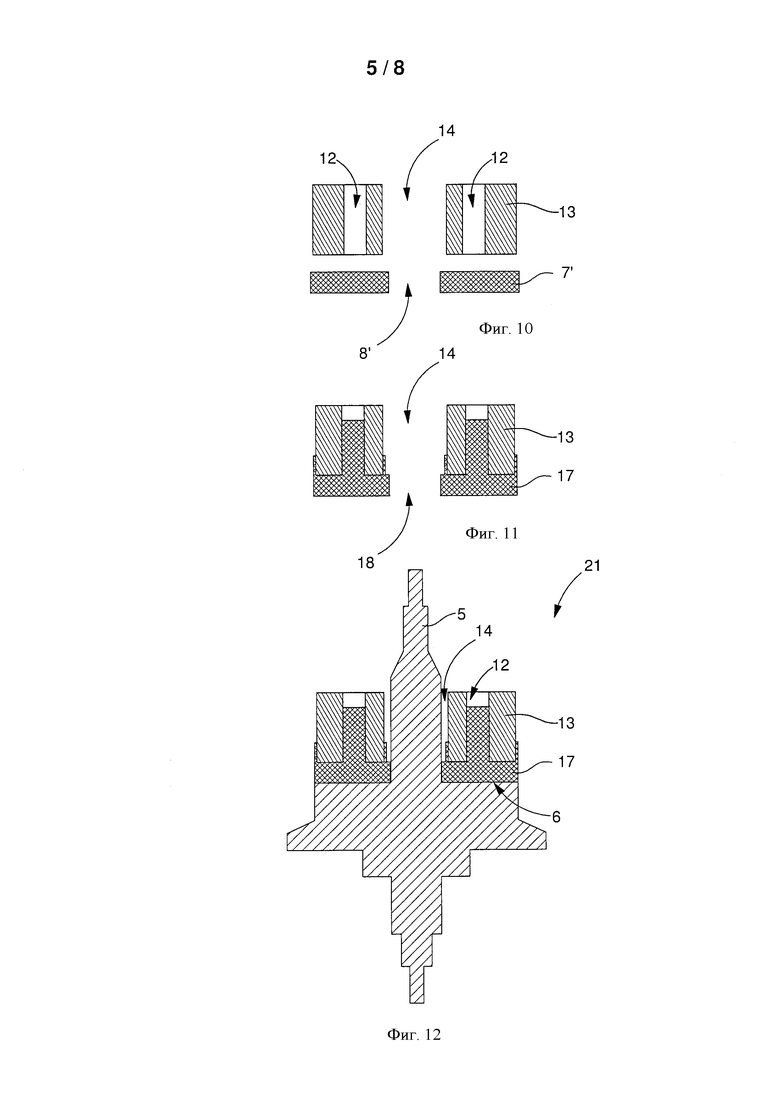

- на фигурах 10-12 показаны виды в сечении этапов сборки узла по модификации, показанной на фигурах 6-8;

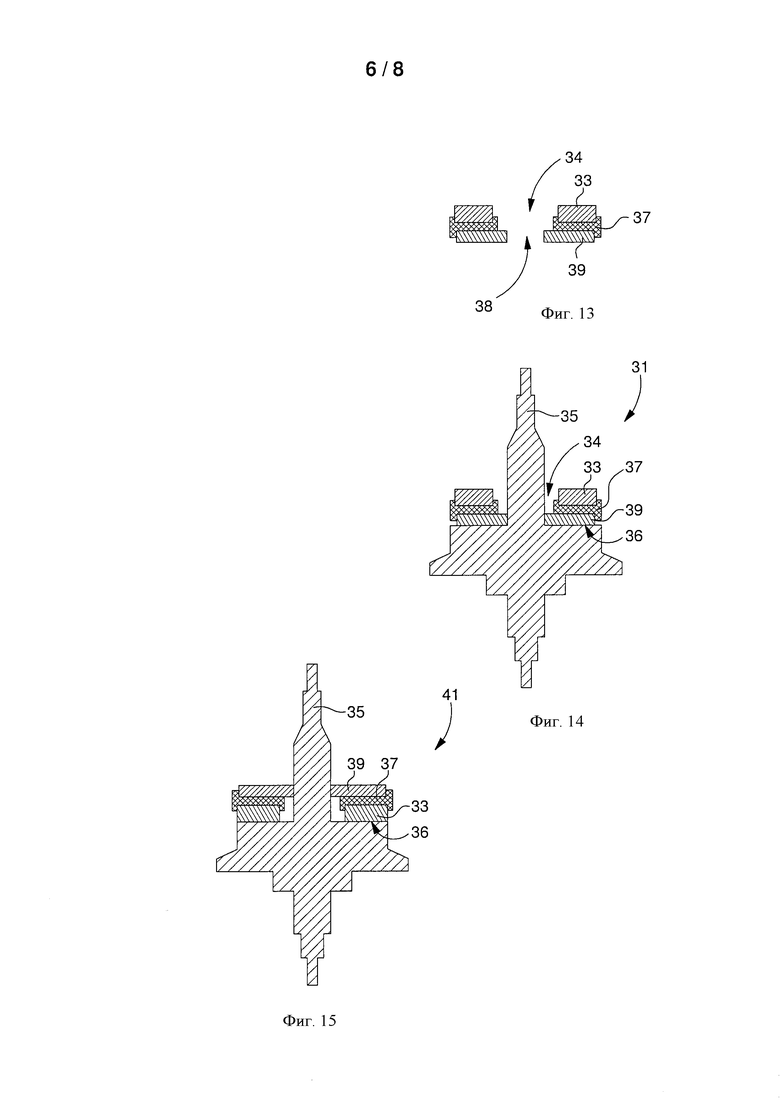

- на фигурах 13 и 14 показаны виды в сечении этапов сборки узла по второму варианту осуществления изобретения;

- на фиг. 15 показан альтернативный узел по фиг. 14;

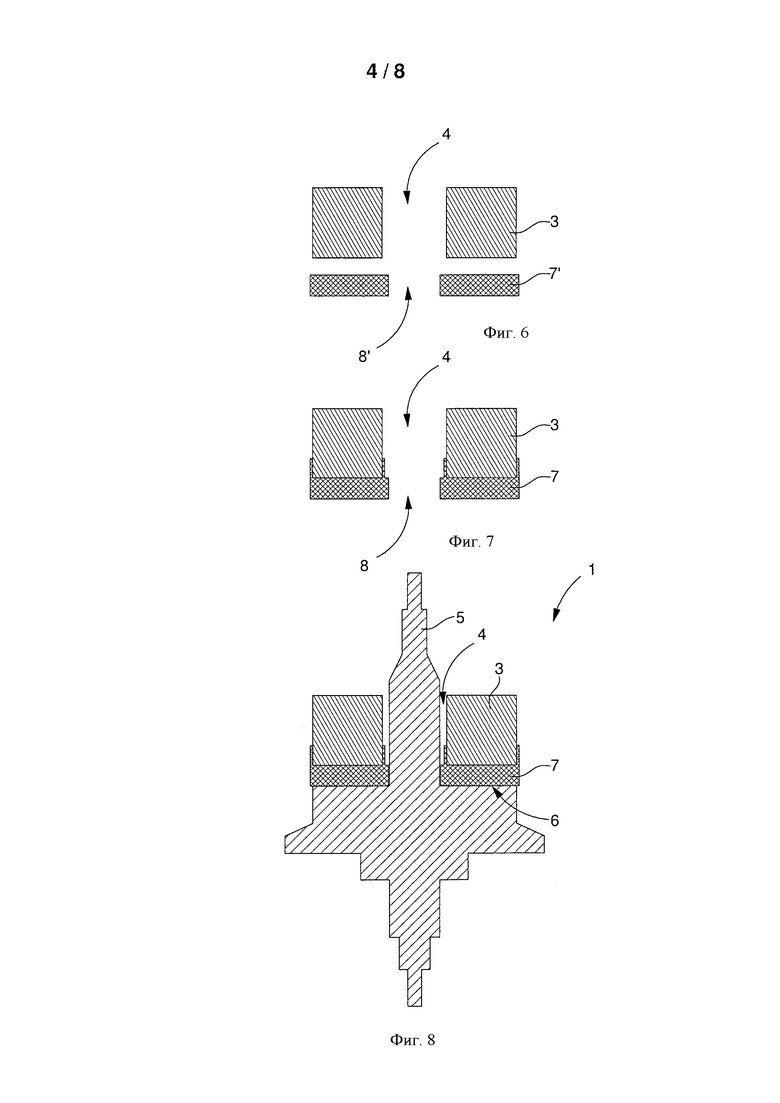

- на фиг. 16 показан вид в сечении этапов сборки узла по модификации, показанной на фиг. 14;

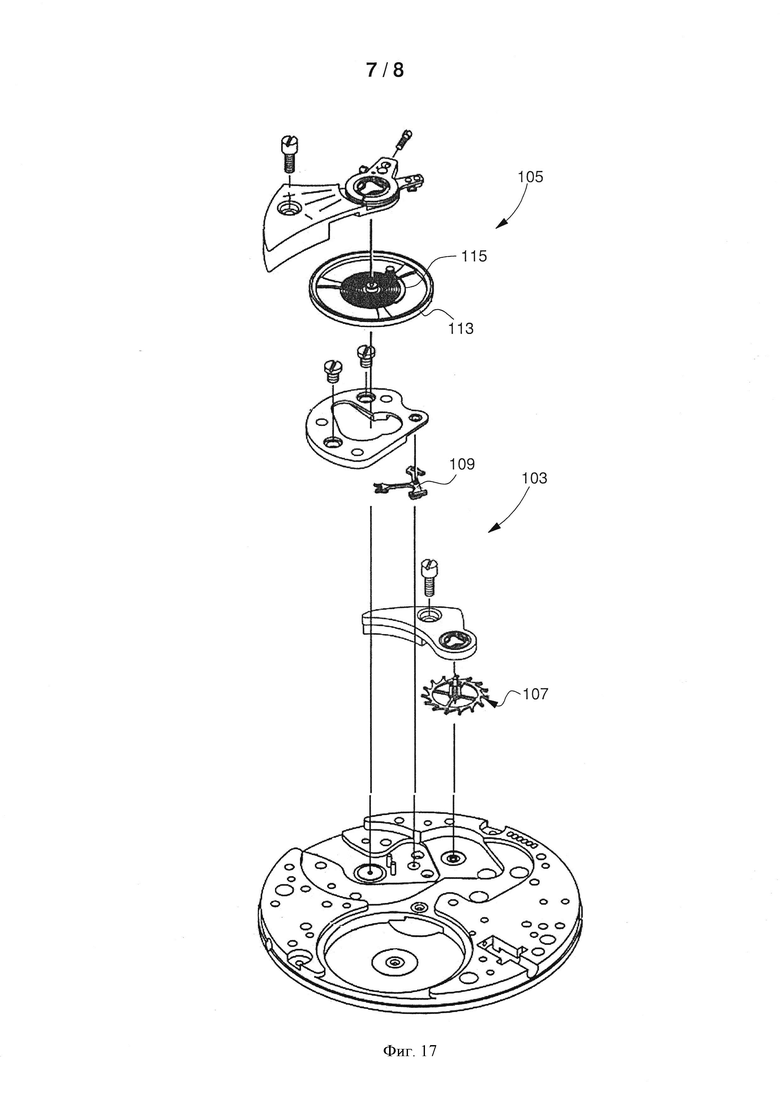

- на фиг. 17 показано изображение в разобранном виде часового механизма по изобретению;

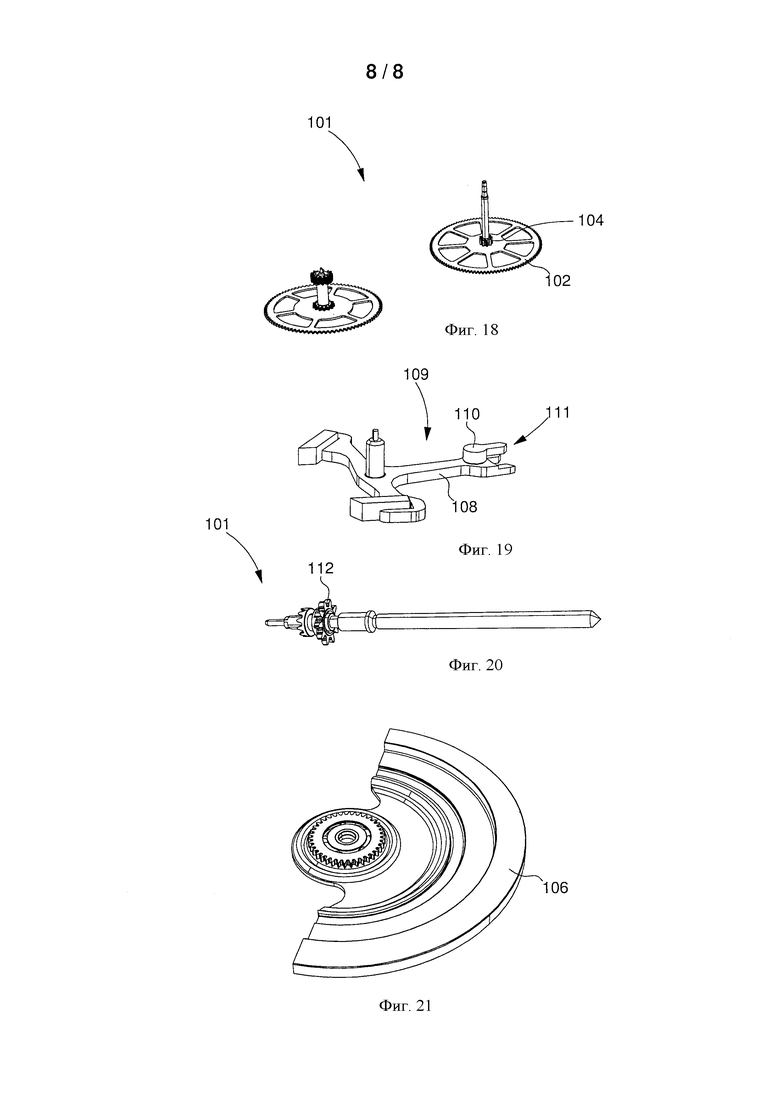

- на фиг. 18 показан местный вид зубчатой передачи по изобретению;

- на фиг. 19 показан вид паллет по изобретению;

- на фиг. 20 показан заводной валик по изобретению;

- на фиг. 21 показан вид ротора по изобретению.

Подробное описание предпочтительных вариантов осуществления

Изобретение относится к узлу часов для часового изделия, использующему аморфный металлический сплав и, в частности, к узлу, включающему в себя часовой компонент, материал которого практически не имеет области пластической деформации, т.е. имеет очень ограниченную область пластической деформации.

Подобный материал может быть, но не ограничен только этим, легированным или нелегированным монокристаллическим кремнием, легированным или нелегированным поликристаллическим кремнием, окисью кремния, кварцем, кремнеземом, монокристаллическим корундом, поликристаллическим корундом, глиноземом, рубином, нитридом кремния или карбидом кремния. Материал может включать в себя по меньшей мере частичное покрытие из окиси кремния, нитрида кремния, карбида кремния или аллотропной модификации углерода. Разумеется, в качестве покрытия допустимо использовать другие материалы, например другие виды керамики.

По первому варианту осуществления изобретения, изображенному, в частности, на фигурах 8 и 9, узел часов 1, 11, 21 включает в себя часовой компонент 3, 13, закрепленный к шпинделю 5 при помощи крепежного элемента 7, 17. Предпочтительно по изобретению крепежный элемент 7, 17 изготовлен из по меньшей мере частично аморфного металлического сплава и закреплен к часовому компоненту 3, 13 путем частичного помещения внутрь него, как показано на фигурах 8 и 9. Кроме этого, предпочтительно по изобретению в крепежном элементе 7, 17 имеется проем 8, 18, в который вставляется шпиндель 5.

Следует понимать, что предпочтительно по изобретению можно обойтись без использования клеевого соединения лишь за счет частичного закрытия часового компонента 3, 13 крепежным элементом 7, 17. Действительно, при определенных условиях, рассматриваемых ниже, по меньшей мере частично аморфный металлический сплав, подобно деформируемой пасте, предпочтительно способен принять форму любого предмета. Подобная податливость крепежного элемента 7, в сочетании с шероховатостью поверхности часового компонента 3, 13, обеспечивает необходимое сцепление, достаточное для часовой отрасли.

Предпочтительно по первой альтернативной разновидности первого варианта осуществления изобретения узел 1 включает в себя крепежный элемент 7, установленный на заплечик 6 шпинделя 5, как это показано на фиг. 8. Подобная первая альтернативная разновидность не позволяет часовому компоненту 3 касаться шпинделя 5. На самом деле, предпочтительно по изобретению в часовом компоненте 3, также как и в крепежном элементе 7, имеется отверстие 4, сечение которого больше, чем у проема 8.

По второй альтернативной разновидности первого варианта осуществления узел 11, в свою очередь, включает в себя часовой компонент 3, который установлен на заплечик 6 шпинделя 5, как это показано на фиг. 9. Подобная вторая альтернативная разновидность обеспечивает оптимальное перпендикулярное расположение часового компонента 3 относительно шпинделя 5. На самом деле, поскольку часовой компонент 3 зажат между заплечиком 6 и крепежным элементом 7, предпочтительно, чтобы он имел люфт в несколько градусов.

Как было установлено, при высоте часового компонента 3,13 от 100 до 500 μm, для обеспечения прочности крепления, предпочтительно по изобретению, чтобы крепежный элемент 7, 17 закрывал по меньшей мере пятую часть высоты часового компонента 3, 13. Кроме этого было установлено, что для обеспечения прочности крепления минимальная толщина участка крепежного элемента 7, 17, не закрывающего часовой компонент 3, 13 в районе проема 8, предпочтительно составляет 50 μm.

Предпочтительно крепежный элемент 7, 17 по изобретению изготовлен на основе сплава магния, сплава титана, сплава циркония, сплава железа, сплава кобальта, сплава золота, сплава палладия или сплава платины. В частности крепежный элемент 7, 17, изготовленный из сплава наподобие ZrTiCuNiBe, PdCuNiP или PtCuNiP, имеющего по меньшей мере частично аморфную структуру, вполне успешно зарекомендовал себя в любых ситуациях.

По одной из модификаций первого варианта осуществления, показанной на фиг. 12, узел 21 включает в себя часовой компонент 13 с образованной в нем по меньшей мере одной выемкой 12, увеличивающей поверхность контакта с крепежным элементом 17. Каждая из выемок может быть глухой или сквозной и может быть расположена таким образом, чтобы она была обращена в сторону крепежного элемента 17.

В примере по фиг. 12 крепежный элемент 17 установлен на заплечик 6 шпинделя 5. Однако, разумеется, данная модификация часового компонента 13 с образованной в нем по меньшей мере одной выемкой 12 также может быть собрана в соответствии с вышеуказанной второй альтернативной разновидностью по фиг. 9, то есть часовой компонент 13 может быть установлен на заплечик 6 шпинделя 5.

Таким образом, совершенно очевидно, что узел часов 1, 11, 21 может использоваться в качестве некоторых или всех компонентов зубчатой передачи 101, анкерного механизма 103 или резонатора 105. Более конкретно, часовой компонент 3, 13, таким образом, может быть колесом 102, ведущей шестерней 104, 112 ротора 106, пружиной (например, главной пружиной), анкерным колесом 107, штоком 108 анкерной вилки 109, крепежной шпилькой 110 анкерной вилки 109, хвостовиком 111 анкерной вилки 109, балансом 113, роликом (например, двойным роликом, удерживающим импульсную колонку) или пружиной 115 баланса.

По второму варианту осуществления изобретения, показанному, в частности, на фигурах 14 и 15, узел часов 31, 41, 51 включает в себя часовой компонент 33, 43, закрепленный к пшинделю 35 при помощи крепежного элемента 37, 47 и вставного элемента 39, 49. Предпочтительно по изобретению крепежный элемент 37, 47 изготовлен из по меньшей мере частично аморфного металлического сплава и закреплен к часовому компоненту 33, 43 и вставному элементу 39, 49 путем частичного помещения внутрь них, как показано на фигурах 14 и 15. Кроме этого, предпочтительно по изобретению во вставном элементе 39, 49 имеется проем 38, 48, в который вставляется шпиндель 35.

Следует понимать, что предпочтительно по изобретению можно обойтись без использования клеевого соединения лишь за счет частичного закрытия часового компонента 33, 43 и вставного элемента 39, 49 крепежным элементом 37, 47. Действительно, при определенных условиях, рассматриваемых ниже, по меньшей мере частично аморфный металлический сплав, подобно деформируемой пасте, предпочтительно способен принять форму любого предмета. Подобная податливость крепежного элемента 37, 47 в сочетании с шероховатостью поверхности часового компонента 33, 43 и вставного элемента 39, 49, обеспечивает необходимое сцепление, достаточное для часовой отрасли.

Предпочтительно по первой альтернативной разновидности второго варианта осуществления изобретения узел 31 включает в себя вставной элемент 39, который установлен на заплечик 36 шпинделя 35, как это показано на фиг. 14. Подобная первая альтернативная разновидность не позволяет часовому компоненту 33 касаться шпинделя 35. На самом деле, предпочтительно по изобретению в часовом компоненте 33, также как и во вставном элементе 39, имеется отверстие 34, сечение которого больше, чем у проема 38.

По второй альтернативной разновидности второго варианта осуществления узел 41, в свою очередь, включает в себя часовой компонент 33, который установлен на заплечик 36 шпинделя 35, как это показано на фиг. 15. Подобная вторая альтернативная разновидность обеспечивает оптимальное вертикальное расположение часового компонента 33 относительно шпинделя 35. На самом деле, поскольку часовой компонент 33 зажат между заплечиком 36 и вставным элементом 39, предпочтительно, чтобы он имел люфт в несколько градусов.

Как было установлено, при высоте каждого из следующих элементов: часового компонента 33, 43 и/или вставного элемента 39, 49 в пределах от 100 до 500 μm, для обеспечения прочного крепления, предпочтительно по изобретению, чтобы крепежный элемент 37, 47 закрывал по меньшей мере пятую часть высоты часового компонента 33, 43 и высоты вставного элемента 39, 49.

Предпочтительно крепежный элемент 37, 47 по изобретению изготовлен на основе сплава магния, сплава титана, сплава циркония, сплава железа, сплава кобальта, сплава золота, сплава палладия или сплава платины. В частности крепежный элемент 37, 47, изготовленный из сплава наподобие ZrTiCuNiBe, PdCuNiP или PtCuNiP, имеющего по меньшей мере частично аморфную структуру, вполне успешно зарекомендовал себя в любых ситуациях.

Кроме этого, вставной элемент 39, 49 предпочтительно изготовлен из металлического сплава или металла, такого как нержавеющая сталь, латунь или нейзильбер.

По одной из модификаций второго варианта осуществления, показанной на фиг. 16, узел 51 включает в себя часовой компонент 43 с образованной в нем по меньшей мере одной выемкой 42, увеличивающей поверхность контакта с крепежным элементом 47. Можно заметить, что у вставного элемента 49 также может иметься по меньшей мере одна выемка 46. Каждая из выемок 42, 46 может быть глухой или сквозной и может быть расположена любым образом так, чтобы она была обращена в сторону крепежного элемента 47.

В примере по фиг. 16 вставной элемент 49 установлен на заплечик 36 шпинделя 35. Однако, разумеется, данная модификация часового компонента 43 с образованной в нем по меньшей мере одной выемкой 42 и/или вставного элемента 49 с образованной в нем по меньшей мере одной выемкой 46 также может быть смонтирована в соответствии с вышеуказанной второй альтернативной разновидностью по фиг. 15, то есть часовой компонент 43 может быть установлен на заплечик 36 шпинделя 35.

Таким образом, совершенно очевидно, что узел часов 31, 41, 51 может использоваться в качестве некоторых или всех компонентов зубчатой передачи 101, анкерного механизма 103 или резонатора 105. Более конкретно, часовой компонент 33, 43, таким образом, может быть колесом 102, ведущей шестерней 104, 112 ротора 106, пружиной (например, главной пружиной), анкерным колесом 107, штоком 108 анкерной вилки 109, крепежной шпилькой ПО анкерной вилки 109, хвостовиком 111 анкерной вилки 109, балансом 113, роликом (например, двойным роликом, удерживающим импульсную колонку) или пружиной 115 баланса.

Далее со ссылкой на фигуры 1-16 будут рассмотрены способы сборки узла часов по изобретению. По первому варианту осуществления узла часов 1, 11, 21 способ по изобретению включает в себя первый этап а) изготовления часового компонента 3, 13, 23 и крепежного элемента 7', 27', изготовленного из по меньшей мере частично аморфного металлического сплава, с имеющимся в них проемом 8', 28'. Для лучшего понимания способа в примере по фигурам 1-5 в качестве часового компонента используется пружина 23 баланса. Разумеется, часовой компонент 3, 13, 23 не ограничен пружиной баланса.

Как показано на фигурах 1 и 2, часовой компонент 23 включает в себя цангу 22 с имеющейся в ней, по существу, треугольным отверстием 24 и отходящей от нее изогнутой планкой 20. Аналогичное отверстие 4 и часовой компонент 3 также схематически показаны на фиг. 6.

Кроме этого, на фиг. 3 показан крепежный элемент 27' по изобретению, имеющий, по существу, кольцевую форму и сквозной проем 28'. Данный крепежный элемент 27' является болванкой, т.е. преформой, деформируемой на этапе b) для получения готового крепежного элемента 27. Поэтому следует понимать, что его форма, равно как и геометрическая форма проема 28', не имеет решающего значения, как это будет рассмотрено ниже. На фиг. 6 также схематически показаны аналогичный проем 8' и крепежный элемент 7'.

Между тем, наличие проема 8', 28' на данном этапе не является критичным. На самом деле, как вариант, вместо элемента по существу кольцевой формы можно использовать диск. В этом случае проем можно проделать при термоформовании диска.

Предпочтительно крепежный элемент 7', 27' по изобретению изготовлен на основе сплава магния, сплава титана, сплава циркония, сплава железа, сплава кобальта, сплава золота, сплава палладия или сплава платины. Более конкретно, крепежный элемент 7', 27', изготовленный из сплава наподобие ZrTiCuNiBe, PdCuNiP или PtCuNiP, имеющего по меньшей мере частично аморфную структуру, вполне успешно зарекомендовал себя в любых ситуациях.

Крепежный элемент 7', 27' может быть изготовлен из ленты или проволоки, а затем прорезан. После формования из расплава или отливки можно осуществить закалку.

Далее способ по изобретению переходит ко второму этапу b) частичного помещения часового компонента 3, 23 в крепежный элемент 7', 27', нагретый до температуры, находящейся в диапазоне между температурой Tg стеклования и температурой Тх кристаллизации, с целью формирования узла, состоящего из часового компонента 3,23/крепежного элемента 7,27, как это показано на фигурах 4 и 7.

На самом деле, при нагреве до температуры, находящейся между температурой Tg стеклования и температурой Тх кристаллизации, вязкость крепежного элемента 7', 27', изготовленного из по меньшей мере частично аморфного металлического сплава, падает до уровня, когда часовой компонент 3, 23 можно вставить лишь за счет вдавливания. Как показано на фигурах 4 и 7, после этого крепежный элемент 7', 27' деформируют для получения в результате крепежного элемента 7, 27, частичного закрывающего часовой компонент 3, 23.

По одной из модификаций первого варианта осуществления, показанной на фигурах 10 и 11, помимо указанного закрытия, рассмотренного выше, на данном этапе b) способ также позволяет по меньшей мере частично заполнять выемк(и)у 12 в часовом компоненте 13 крепежным элементом 17. Совершенно очевидно, что данная модификация обеспечивает превосходное сцепление за счет увеличения площади контакта между крепежным элементом 17 и часовым компонентом 13.

В целях соблюдения заданной геометрической формы крепежного элемента по завершении этапа b), можно использовать шаблон для ограничения деформации крепежного элемента 7, 17, 27 до определенных размеров, например до размера сечения проема 8, 18, 28 и окружной стенки крепежного элемента 7, 17, 27, либо, как было рассмотрено выше, для формирования проема 8, 18, 28 в болванке диска крепежного элемента.

Для обеспечения вхождения часового компонента 3, 13, 23 в крепежный элемент 7, 17, 27, одновременно с шаблоном или отдельно от него, на этапе b) можно использовать распорку. Подобная распорка, например, используется для поддержания минимальной толщины крепежного элемента 7, 17, 27 в 50 μm после этапа b), то есть по первой альтернативной разновидности по фигурам 8 и 12 толщина крепежного элемента 7, 17, 27 между заплечиком 6 и часовым компонентом 3, 13, 23 составляет по меньшей мере 50 μm.

Необязательно, после этапа b) и перед этапом с), как это будет рассмотрено ниже, способ может включать в себя промежуточный этап d) поддержания температуры узла из часового компонента 3, 13, 23/крепежного элемента 7, 17, 27 выше температуры Tg стеклования крепежного элемента 7, 17, 27 для того, чтобы сделать крепежный элемент 7, 17, 27 более податливым. Действительно поддержание данной температуры способствует началу кристаллизации, в частности в проеме 8, 18, 28, что может упростить осуществление завершающего этапа с), как это будет рассмотрено ниже.

Наконец, способ завершается этапом с) введения шпинделя 5, 25 в проем 8, 18, 28 крепежного элемента 7, 17, 27 для формирования узла часов 1, 11, 21, то есть прочного узла, состоящего из шпинделя 5, 25, крепежного элемента 7, 17, 27 и часового компонента 3, 13, 23.

По первой альтернативной разновидности этапа с) крепежный элемент 7, 17 прижимают к заплечику 6, 26 шпинделя 5, 25, как это показано на фигурах 4-5, 8 и 12. По второй альтернативной разновидности этапа с) часовой компонент 3, 13, 23 прижимают к заплечику 6, 26 шпинделя 5, 25, как это показано на фиг. 9.

Следует понимать, что предпочтительно по первому варианту осуществления изобретения часовой компонент 3, 13, 23 с имеющимся к нем отверстием 4, 14, 24, которое проходит вокруг проема 8, 18, 28 в крепежном элементе 7, 17, 27, с большим сечением, подвергается лишь минимальному напряжению, либо совсем не подвергается напряжению на этапе с), т.е. напряжение при на этапе с) полностью или почти полностью приходится на крепежный элемент 7, 17, 27. Это позволяет оставить зазор, т.е. область, в которой отсутствует материал, как это показано на фигурах 8, 9 и 12, между стенкой часового компонента 3, 13, 23, ограничивающей отверстие 4, 14, 24, и внешним диаметром шпинделя 5, 25, относительно которого крепежный элемент 7, 17, 27 перемещается.

По второму варианту осуществления узла часов 31, 41, 51 способ по изобретению включает в себя первый этап а1) производства часового компонента 33, 43, крепежного элемента, изготовленного из по меньшей мере частично аморфного металлического сплава, и вставного элемента 39, 49 с имеющимся в нем проемом 38, 48.

Хотя это не показано, часовой компонент 33, 43 и крепежный элемент могут иметь, по существу, такую же форму, как и элементы 3, 13, 23, 7', 27' по первому варианту осуществления. Поэтому следует понимать, что форма крепежного элемента не имеет решающего значения. Предпочтительно по изобретению вставной элемент 39, 49 выполнен в виде прокладки и имеет проем 38, 48, геометрическую форму которого необходимо строго контролировать.

Далее способ по изобретению переходит ко второму этапу b') частичного помещения часового компонента 33, 43 и вставного элемента 39, 49 в крепежный элемент, нагретый до температуры, находящейся в диапазоне между температурой Tg стеклования и температурой Тх кристаллизации, с целью формирования узла, состоящего из часового компонента 33, 43/крепежного элемента 39, 49.

На самом деле, при нагреве до температуры, находящейся между температурой Tg стеклования и температурой Тх кристаллизации, вязкость крепежного элемента, изготовленного из по меньшей мере частично аморфного металлического сплава, падает до уровня, когда часовой компонент 33, 43 можно вставить лишь за счет вдавливания. Затем, как показано на фигурах 13 и 16, крепежный элемент деформируют для получения в результате крепежного элемента 37, 47, частично закрывающего часовой компонент 33, 43 и вставной элемент 39, 49.

По одной из модификаций второго варианта осуществления, показанной на фиг. 16, помимо указанного закрытия, рассмотренного выше, на данном этапе b') способ также позволяет по меньшей мере частично заполнять выемк(и)у 42 в часовом компоненте 43 и/или выемк(и)у 46 во вставном элементе 49 крепежным элементом 17. Совершенно очевидно, что данная модификация обеспечивает превосходное сцепление за счет увеличения площади контакта между крепежным элементом 47 и часовым компонентом 43 и/или крепежным элементом 47 и вставным элементом 49.

В целях соблюдения заданной геометрической формы крепежного элемента по завершении этапа b'), можно использовать шаблон для ограничения деформации крепежного элемента 37, 47 до определенных размеров, например до внутренней стенки и окружной стенки крепежного элемента 37, 47.

Для обеспечения вхождения часового компонента 33, 43 и вставного элемента 39, 49 в крепежный элемент 37, 47 на заданную глубину, одновременно с шаблоном или отдельно от него, на этапе b') можно использовать распорку. Подобная распорка, например, используется для поддержания минимальной толщины крепежного элемента 37, 47 в 50 μm между часовым компонентом 33, 43 и вставным элементом 39, 49.

Наконец, способ завершается этапом с') помещения шпинделя 35, 39 в проем 38, 48 вставного элемента 39, 49 для формирования узла часов 31, 41, 51, то есть прочного узла, состоящего из шпинделя 35, вставного элемента 39, 49, крепежного элемента 37, 47 и часового компонента 33, 43.

По первой альтернативной разновидности этапа с') вставной элемент 39, 49 прижимают к заплечику 36 шпинделя 35, как это показано на фигурах 14 и 16. По второй альтернативной разновидности этапа с') часовой компонент 33, 43 прижимают к заплечику 36 шпинделя 35, как это показано на фиг. 15.

Следует понимать, что предпочтительно по второму варианту осуществления изобретения часовой компонент 33, 43 с имеющимся в нем отверстием 34, 44, которое проходит вокруг проема 38, 48 во вставном элементе 39, 49, с большим сечением, совсем не подвергается напряжению на этапе с'), т.е. напряжение, прикладываемое на этапе с'), полностью или почти полностью воспринимается вставным элементом 39, 49. Это позволяет оставить зазор, т.е. область, в которой отсутствует материал, как это показано на фигурах 14, 15 и 16, между стенкой часового компонента 33, 43, ограничивающей отверстие 34, 44, и внешним диаметром шпинделя 35, относительно которого вставной элемент 39, 49 перемещается.

Кроме этого, следует понимать, что предпочтительно по этим двум вариантам осуществления изобретения крепежный элемент 7, 17, 27 37, 47, изготовленный из по меньшей мере частично из аморфного металлического сплава, идеально принимает форму части часового компонента 3, 13, 23, 33, 43 и, по мере необходимости, вставного элемента 39, 49, что позволяет указанному крепежному элементу за счет шероховатости поверхности сцепляться с часовым компонентом 3, 13, 23, 33, 43 и, по мере необходимости, вставным элементом 39, 49 без использования клеевого соединения.

Разумеется, настоящее изобретение не ограничено изображенным примером и допускает различные модификации и альтернативные разновидности, понятные специалистам в данной области техники. В частности, не выходя за объем изобретения, часовой элемент 3, 13, 23, 33, 43 может иметь иную геометрическую форму.

Этап с), с') введения шпинделя 5, 25, 35 также можно осуществлять при температуре выше температуры Tg стеклования по меньшей мере частично аморфного металлического сплава для того, чтобы сделать сплав немного мягче и уменьшить напряжение, воздействующее на материал часового компонента 3, 13, 23, 33, 43, сохраняя при этом высокую прочность зацепления. Так, например, способ может включать в себя первую фазу c1) нагрева шпинделя выше температуры стеклования крепежного элемента, и вторую фазу с2) помещения шпинделя в проем крепежного элемента или вставного элемента с целью увеличения температуры контактной поверхности крепежного элемента выше температуры его стеклования для локального смягчения крепежного элемента и снижения напряжения, воздействующего на материал часового компонента, сохраняя при этом высокую прочность зацепления.

Подобный нагрев также может способствовать созданию проема для прохода шпинделя в случае использования диска для формирования крепежного элемента на этапе а). Наконец, данная компоновка также позволяет снизить вероятность расцепления узла, формируемого на этапе b), b').

Также можно воздействовать на структуру поверхность шпинделя 5, 25, 35 с целью улучшения сцепления на этапе с), с') введения.

Кроме этого, предпочтительно используют шпиндель 5, 25, 35 с низким коэффициентом расширения для уменьшения усадки при охлаждении, в случае проведения охлаждения на этапе b), b') или с), с').

Наконец, после ознакомления с изложенными выше способами следует понимать, что можно формировать несколько узлов одновременно. Также, например, часовые компоненты могут быть неподвижно закреплены к протравливаемой вафле, а крепежные элементы - к планке или проволоке таким образом, чтобы их можно было смонтировать друг с другом в масштабе вафли на этапе b), b') крепления. Аналогичным образом, несколько узлов могут быть помещены на соответствующие шпиндели в ходе одного и того же этапа с), с').

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРОЧНАЯ СИСТЕМА ХРАПОВОГО ЗАМКА | 2012 |

|

RU2589665C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ФИКСИРОВАНИЯ СОЕДИНЕНИЯ | 2013 |

|

RU2664207C2 |

| СБОРОЧНЫЙ УЗЕЛ, ИСПОЛЬЗУЮЩИЙ ПЛОСКИЙ, УПРУГИЙ ФИКСИРУЮЩИЙ ЭЛЕМЕНТ | 2014 |

|

RU2679451C2 |

| УСТРОЙСТВО ДЛЯ СТОПОРЕНИЯ ЧАСОВОГО МЕХАНИЗМА | 2010 |

|

RU2525319C2 |

| СБОРНОЕ УСТРОЙСТВО, ИСПОЛЬЗУЮЩЕЕ ДЕФОРМАЦИЮ УПРУГИХ РЫЧАГОВ | 2013 |

|

RU2638091C2 |

| УЗЕЛ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ КОНИЧЕСКИЙ УПРУГИЙ СТОПОРНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2589615C2 |

| ДЕКОРАТИВНАЯ ДЕТАЛЬ СО СКРЫТОЙ ЗАКРЕПКОЙ | 2013 |

|

RU2653992C2 |

| РЕГУЛИРУЮЩИЙ ЭЛЕМЕНТ ЧАСОВ | 2013 |

|

RU2625733C2 |

| УЗЕЛ ВАЛИК - ЗАВОДНАЯ ГОЛОВКА ВОДОНЕПРОНИЦАЕМОГО КОРПУСА ЧАСОВ И КОРПУС ЧАСОВ, СОДЕРЖАЩИЙ ТАКОЙ УЗЕЛ | 2021 |

|

RU2764398C1 |

| СКЛАДНАЯ ПАЛКА, В ЧАСТНОСТИ, ДЛЯ СКАНДИНАВСКОЙ ХОДЬБЫ | 2012 |

|

RU2586827C2 |

Изобретение относится к узлу часов (1), включающему в себя часовой компонент (3), закрепленный к шпинделю (5) при помощи крепежного элемента (7). Согласно изобретению крепежный элемент (7) изготовлен из по меньшей мере частично аморфного металлического сплава, закреплен к часовому компоненту (3) путем частичного помещения в него и имеет проем (8), в который вставляется шпиндель. 5 н. и 38 з.п. ф-лы, 21 ил.

1. Способ изготовления узла (1; 11) часов, включающий в себя следующие этапы:

а) раздельное изготовление часового компонента (3, 13, 23) и крепежного элемента (7', 17', 27'), изготовленного из по меньшей мере частично аморфного металлического сплава;

b) частичное помещение по меньшей мере одной части часового компонента (3, 13, 23) в толщу крепежного элемента (7', 17', 27'), нагретого до температуры, находящейся между температурой (Tg) его стеклования и температурой (Tx) его кристаллизации для формирования узла, содержащего часовой компонент (3, 13, 23) и крепежный элемент (7, 17, 27);

с) введение шпинделя (5, 25) в проем (8, 18, 28) крепежного элемента (7, 17, 27) для формирования узла часов (1, 11, 21) так, что между часовым компонентом (3, 13, 23) и шпинделем (5, 25) образуется зазор.

2. Способ по п. 1, характеризующийся тем, что проем (8, 18, 28) формируют на этапе а), на этапе b) или на этапе с).

3. Способ по п. 1, характеризующийся тем, что между этапом b) и этапом с) способ также включает в себя этап:

d) поддержание температуры узла, состоящего из часового компонента (3, 13, 23) и крепежного элемента (7, 17, 27), выше температуры (Tg) стеклования крепежного элемента (7, 17, 27) для обеспечения большей податливости крепежного элемента (7, 17, 27).

4. Способ по п. 1, характеризующийся тем, что этап с) также включает в себя следующие фазы:

с1) нагрев шпинделя (5, 25) выше температуры (Tg) стеклования крепежного элемента (7, 17, 27);

с2) введение шпинделя (5, 25) в проем (8, 18, 28) крепежного элемента (7, 17, 27) для увеличения температуры контактной поверхности крепежного элемента (7, 17, 27) выше температуры (Tg) стеклования с целью локального смягчения крепежного элемента (7, 17, 27) и уменьшения напряжения, воздействующего на материал часового компонента (3, 13, 23, 33, 43), сохраняя при этом высокую прочность зацепления.

5. Способ по п. 1, характеризующийся тем, что часовой компонент (3, 13, 23) прижимают к заплечику (6, 26) шпинделя (5, 35) на этапе с) введения.

6. Способ по п. 1, характеризующийся тем, что крепежный элемент (7, 17, 27) прижимают к заплечику (6, 26) шпинделя (5, 35) на этапе с) введения.

7. Способ по п. 1, характеризующийся тем, что в часовом компоненте (3, 13, 23) выполнена по меньшей мере одна выемка (12) для увеличения поверхности контакта с крепежным элементом (7, 17, 27).

8. Способ по п. 1, характеризующийся тем, что на этапе b) используют шаблон для обеспечения геометрической формы крепежного элемента (7, 17, 27).

9. Способ по п. 1, характеризующийся тем, что на этапе b) используют распорку для обеспечения глубины вхождения часового компонента (3, 13, 23) в толщу крепежного элемента (7, 17, 27).

10. Способ изготовления узла (31, 41, 51) часов, включающий в себя следующие этапы:

а’) раздельное изготовление часового компонента (33, 43), крепежного элемента, выполненного из по меньшей мере частично аморфного металлического сплава, и вставного элемента (39, 49), снабженного проемом (38, 48);

b') частичное помещение по меньшей мере одной из частей часового компонента (33, 43) и вставного элемента (39, 49) в толщу крепежного элемента, нагретого до температуры, находящейся между температурой (Tg) его стеклования и температурой (Tx) его кристаллизации, для формирования узла, содержащего часовой компонент (33, 43), крепежный элемент (37, 47) и вставной элемент (39, 49);

с') помещение шпинделя (35) в проем (38, 48) вставного элемента (39, 49) для формирования узла часов (31, 41, 51) так, что между часовым компонентом (33, 43) и шпинделем (35) образуется зазор.

11. Способ по п. 10, характеризующийся тем, что часовой компонент (33, 43) прижимают к заплечику (36) шпинделя (35) на этапе c') введения.

12. Способ по п. 10, характеризующийся тем, что вставной элемент (39, 49) прижимают к заплечику (36) шпинделя (35) на этапе c') введения.

13. Способ по п. 10, характеризующийся тем, что в часовом компоненте (33, 43) выполнена по меньшей мере одна выемка (42) для увеличения поверхности контакта с крепежным элементом (37, 47).

14. Способ по п. 10, характеризующийся тем, что во вставном элементе (39, 49) выполнена по меньшей мере одна выемка (46) для увеличения поверхности контакта с крепежным элементом (37, 47).

15. Способ по п. 10, характеризующийся тем, что на этапе b') используют шаблон для обеспечения геометрической формы крепежного элемента (37, 47).

16. Способ по п. 10, характеризующийся тем, что на этапе b') используют распорку для обеспечения глубины вхождения часового компонента (33, 34) и вставного элемента (39, 49) в толщу крепежного элемента (37, 47).

17. Узел часов (1, 11, 21), включающий в себя часовой компонент (3, 13, 23), прикрепленный к шпинделю (5, 25) при помощи крепежного элемента (7, 17, 27) с имеющимся в нем проемом (8, 18, 28), в который установлен шпиндель, характеризующийся тем, что крепежный элемент (7, 17, 27) выполнен из по меньшей мере частично аморфного металлического сплава и прикреплен к часовому компоненту (3, 13, 23) путем их частичного расположения друг в друге, при этом в часовом компоненте (3, 13, 23) выполнено отверстие (4, 14, 24), проходящее вокруг проема (8, 18, 28) в крепежном элементе (7, 17, 27) и имеющее бóльшее сечение, так что между стенкой отверстия (4, 14, 24) и шпинделем (5, 25) образован зазор.

18. Узел часов (1, 11, 21) по п. 17, характеризующийся тем, что часовой компонент (3, 13, 23) установлен на заплечик (6, 26) шпинделя (5, 25).

19. Узел часов (1, 11, 21) по п. 17, характеризующийся тем, что крепежный элемент (7, 17, 27) установлен на заплечик (6, 26) шпинделя (5, 25).

20. Узел часов (1, 11, 21) по п. 17, характеризующийся тем, что крепежный элемент (7, 17, 27) закрывает по меньшей мере пятую часть высоты часового компонента (3, 13, 23).

21. Узел часов (1, 11, 21) по п. 17, характеризующийся тем, что часовой компонент (3, 13, 23) включает в себя по меньшей мере одну выемку (12) для увеличения поверхности контакта с крепежным элементом (7, 17, 27).

22. Узел часов (1, 11, 21) по п. 17, характеризующийся тем, что часовой компонент (3, 13, 23, 33, 43) включает в себя легированный или нелегированный монокристаллический кремний, легированный или нелегированный поликристаллический кремний, окись кремния, кварц, кремнезем, монокристаллический корунд, поликристаллический корунд, глинозем, рубин, нитрид кремния, карбид кремния.

23. Узел часов (1, 11, 21) по п. 17, характеризующийся тем, что крепежный элемент (7, 17, 27, 37, 47) изготовлен на основе сплава магния, сплава титана, сплава циркония, сплава железа, сплава кобальта, сплава золота, сплава палладия или сплава платины.

24. Узел часов (1, 11, 21) по п. 17, характеризующийся тем, что используется в качестве нескольких или всех элементом зубчатой передачи (101).

25. Узел часов (1, 11, 21,) по п. 17, характеризующийся тем, что используется в качестве нескольких или всех компонентов анкерного механизма (103).

26. Узел часов (1, 11, 21) по п. 17, характеризующийся тем, что используется в качестве нескольких или всех компонентов резонатора (105).

27. Узел часов (31, 41, 51), включающий в себя часовой компонент (33, 43), прикрепленный к шпинделю (35) при помощи крепежного элемента (37, 47) и вставного элемента (39, 49) с имеющимся в нем проемом (38, 48), в котором установлен шпиндель, характеризующийся тем, что крепежный элемент (37, 47) изготовлен из по меньшей мере частично аморфного металлического сплава и прикреплен к часовому компоненту (33, 43) и к вставному элементу (39, 49) путем их частичного расположения друг в друге, при этом в часовом компоненте (33, 43) выполнено отверстие (34, 44), проходящее вокруг проема (38, 48) во вставном элементе (39, 49) и имеющее бóльшее сечение, так что между стенкой отверстия (34, 44) и шпинделем (35) образован зазор.

28. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что часовой компонент (33, 43) установлен на заплечик (36) шпинделя (35).

29. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что вставной элемент (39, 49) установлен на заплечик (36) шпинделя (35).

30. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что крепежный элемент (37, 47) закрывает по меньшей мере пятую часть высоты часового компонента (33, 43) и высоты вставного элемента (39, 49).

31. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что во вставном элементе (39, 49) и/или в часовом компоненте (33, 43) выполнена по меньшей мере одна выемка (42, 46) для увеличения поверхности контакта с крепежным элементом (37, 47).

32. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что вставной элемент (39, 49) изготовлен из металла или металлического сплава.

33. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что часовой компонент (3, 13, 23, 33, 43) включает в себя легированный или нелегированный монокристаллический кремний, легированный или нелегированный поликристаллический кремний, окись кремния, кварц, кремнезем, монокристаллический корунд, поликристаллический корунд, глинозем, рубин, нитрид кремния, карбид кремния.

34. Узел часов (31, 41, 51) по п. 33, характеризующийся тем, что часовой компонент (3, 13, 23, 33, 43) включает в себя по меньшей мере частичное покрытие из окиси кремния, нитрида кремния, карбида кремния или аллотропной модификации углерода.

35. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что крепежный элемент (7, 17, 27, 37, 47) изготовлен на основе сплава магния, сплава титана, сплава циркония, сплава железа, сплава кобальта, сплава золота, сплава палладия или сплава платины.

36. Узел часов (31, 41, 51) по п. 34, характеризующийся тем, что крепежный элемент (7, 17, 27, 37, 47) изготовлен из сплава наподобие ZrTiCuNiBe, PdCuNiP или PtCuNiP, имеющего по меньшей мере частично аморфную структуру.

37. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что используется в качестве нескольких или всех элементом зубчатой передачи (101).

38. Узел часов (31, 41, 51) по п. 35, характеризующийся тем, что часовой компонент (3, 13, 23, 33, 43) является колесом (102), ведущей шестерней (104, 112), ротором (106) или пружиной.

39. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что используется в качестве нескольких или всех компонентов анкерного механизма (103).

40. Узел часов (31, 41, 51) по п. 39, характеризующийся тем, что часовой компонент (3, 13, 23, 33, 43) является анкерным колесом (107), штоком (108) анкерной вилки (109), крепежной шпилькой (110) анкерной вилки (109) или хвостовиком (111) анкерной вилки (109).

41. Узел часов (31, 41, 51) по п. 27, характеризующийся тем, что используется в качестве нескольких или всех компонентов резонатора (105).

42. Узел часов (31, 41, 51) по п. 41, характеризующийся тем, что часовой компонент (3, 13, 23, 33, 43) является балансом (113), роликом или пружиной (115) баланса.

43. Часы, характеризующиеся тем, что содержат по меньшей мере один узел часов (1, 11, 21, 31, 41, 51) по одному из пп. 17 или 27.

| Система автоматического пуска барабанного котла | 1978 |

|

SU706645A1 |

| Устройство для индицирования временных интервалов | 1978 |

|

SU699680A1 |

| WO 2011161139 A1, 29.12.2011 | |||

| US 20130126054 A1, 23.05.2013 | |||

| US 3396450 A1, 13.08.1968 | |||

| US 20130133788 A1, 30.05.2013. | |||

Авторы

Даты

2019-02-11—Публикация

2015-04-06—Подача