Изобретение относится к сельскому хозяйству, в частности для хранения зерна и может быть использовано для хранения пшеницы, ржи, гречихи крупы, овса, гороха, кукурузы, риса и других продуктов питания.

Ухудшения качества хранящегося зерна насекомыми, плесневыми грибами и миотоксинами приводит к экономическим потерям, Развитие насекомых в хранящихся зерновых зависит от времени, содержания влаги в зерне и температуры зерна.

Главной целью аэрации является охладить зерно прохождением воздуха сквозь массу зерна путем всасывания (отрицательное давление) или, выталкивания (избыточное давление). Для достижения охлаждения, насколько возможно однородно и быстро, конструкция системы аэрации должна обеспечить настолько равномерное распределение воздуха в массе зерна, насколько возможно.

Даже с наилучшими системами аэрации, однако, проблемы все-таки еще проявляются для повышения стойкости при хранении высушенного зерна, а также качество с зараженностью зерна вредителями. Такие проблемы развиваются и усугубляются со временем хранения зерна, где зерно хранится в герметичном металлическом корпусе, который помещают в закрытое помещение в зимнее время. Воздушное температурное пространство в нем меняется, снаружи стенки металлического (оцинкованного) хранилища зерна остывают, а внутри образуется тепло, в результате чего образуется разница в температурах, а значит, образуется внутри емкости корпуса конденсат, т.е. отсутствует теплообменная поверхность или она недостаточно теплоизолированная, в частности в зимний период при резких перепадах минусовых температурах, а также, когда зерно длительно хранится в закрытом корпусе. Внутри образуется конденсат в виде капелек, которые смачивают у стенок и дна высушенное зерно, т.. конденсат накапливается от металлических (оцинкованных) стенок корпуса зернохранилища. Наряду с этими показателями для фермерских хозяйств особое значение приобретает стоимость, надежность и простота обслуживания, а в зимнее время большая производственная площадь под хранение.

Известно зернохранилище, служащее для массовой приемки зерна (пшеницы, ржи) и выполненное из железобетона (Патент RU №2027341, A01F 12/60, A01F 25/08 от 27.01.1995). Загрузка его ведется элеваторами, или же должно выполняться периодическое проветривание зерна, что очень трудоемко и неэффективно, так как впитывает из атмосферного воздуха с переменной относительной влажности, именно поэтому длительное хранение зерна (более чем один год) в элеваторных зернохранилищах, как наиболее современных и совершенных, невозможно и часты случаи, когда зерно прорастает, ввиду наличия в нем излишней влаги и кислорода (воздуха), а, прорастая, оно нагревается и портится.

Известно хранилище зерна, содержащее герметизированную емкость вакуум-прочной конструкции, соединенную со средствами вакуумирования (Л.А. Триснятский и др. «Хранение и технология сельскохозяйственных продуктов», изд. 3-е, переработанное и дополненное. - М.: Колос, с. 169-171, 1983).

Недостатком данного технического решения является трудоемкость работ по обеспечению вакуума в пределах данной конструкции, что требует заглубления хранилища в грунт и дополнительных объемов работ, связанных с этим.

Известно, что периоды постоянной скорости и падающей скорости сушки определяют по динамике изменения влажности обрабатываемого материала в зависимости от времени сушки и хранения, где время выражается как  (Лыков А.В. Теория суки / А.В. Лыков - М.: Энергия, 1968. - 471 с.), однако и этот способ невозможно осуществить при сушке сыпучих влажных материалов в вакуумной сушильной установке, так как измерение влажности материала в условиях вакуума проблематично.

(Лыков А.В. Теория суки / А.В. Лыков - М.: Энергия, 1968. - 471 с.), однако и этот способ невозможно осуществить при сушке сыпучих влажных материалов в вакуумной сушильной установке, так как измерение влажности материала в условиях вакуума проблематично.

Для аналога можно привести известный способ автоматического регулирования процесса сушки зерна, включающий регулирование процесса сушки в трехзонной сушилке, содержащей датчики температуры и нагрева зерна в каждой из сушильных зон, влагомер зерна на входе в сушилку и влагомер на выходе зерна из сушилки, причем дополнительно регулируют температуру теплоносителя в каждой из зон и корректируют экспозицию сушки по температуре зерна на выходе из зон, а по величине влагосъема корректируют температуру в каждой из зон (Авторское свидетельство SU №1483218, F26B 25/22 от 30.05.1989).

Недостатком данного способа является то, что процесс контроля осуществляется лишь частично на конечной стадии при выгрузке после сушки. Также невозможно использовать данный способ в вакуумных сушильных установках.

Из патентной литературы в качестве прототипа принято зернохранилище, так как совпадает с заявленным техническим решением по большинству существенных признак, включающее герметизированную емкость вакуумирочной конструкции, соединенную со средствами вакуумирования, при этом емкость образована из установленного на опорах цилиндра, сверху и снизу замкнутого конуса, с патрубками, шиберами и металлотканным адсорбатором, при этом стенки цилиндра и конусов выполнены из легких трехслойных предварительно раскроенных и склеенных панелей вакумировочной конструкции, а средства вакуумирования выполнены в виде электровакуумного насоса, закрепленного на верхнем конусе емкости и связанного с ветрогенератором, либо фотоэлектробатареями, перерабатывающими радиацию в электрический ток, а также вакуумпровода с шибером для приемки зерна и вакууметра (Патент RU №2122313, A01F 25/08, A01F 12/60, A01F 25/16).

Недостаток прототипа - снижение качества хранения просушенного зерна из-за отсутствия возможности прогрева внешней поверхности установленной на опоре металлической, либо алюминиевого листа, либо из огнеупорного пластика, когда средний слой выполнен из пористого материала, невозгораемого, т.е. корпус состоит из многослойного материала, а значит большой перерасход материала и трудоемкость изготовления. Кроме того, в данном зернохранилище также происходит снижение качества сушки из-за отсутствия возможности управления сохранения потоком зерна в зависимости от параметров влажности и внешней среды, и регулирования температуры нагрева стенок и дна корпуса конструкции с целью оптимизации сушки (начала и конца хранения зерна).

В качестве зернистого материала при исследовании возможности применения способа определения периодов сушки и хранения зерна в вакуумных сушильных установках с температурой нагрева внутри не должно зерно иметь повышенную температуру выше 50°C, так как это приводит к снижению качества готового материала. В связи с этим регулирования корпуса сушителя температуры снаружи, учитывая толщину стенок его, для заданных параметров зернистого материала внутри корпуса сушителя, является необходимостью учитывать данную связь, а оно осуществимо только зная моменты начала наступления конденсата от стенок металлических внутри корпуса. Поэтому, чтобы преодолеть этот нежелательный природный эффект, необходимо удаления полученной свободной влаги при хранении готового зерна (период высушенного зерна и падающей скорости сушки).

Таким образом, для получения качественного готового сохраненного материала и снижения связанных с этим излишней влажности, образующейся от стенок корпуса, необходим своевременное получение информации о динамике процесса хранения зерна в процессе сушки. А это значит, нужен новый способ хранения зерна, что позволит зафиксировать момент начала образования конденсата на стенках и дна корпуса зернохранилища (свободной влаги) и вовремя скорректировать температурные параметры хранения высушенного зерна.

Технической задачей предлагаемого изобретения является повышение надежности для защиты корпуса сушилки, в том числе и при хранении зерна в условиях отрицательных температур в помещениях, т.е. возможность поддержания температурного режима хранения за счет применения снаружи подключения источника теплоты и безопасности хранения зерна.

Технический результат предлагаемого способа хранения зерна емкости, предусматривающий использование герметичной емкости в которой хранят зерно со средствами вакуумирования, согласно изобретения, корпус и днище снаружи заключают в теплоизолирующий корпус в виде спиралевидного контура из ленточных трубок плоского сечения, жестко закрепляют вокруг его, снабжают в полости трубок входящими нагревательными элементами в виде греющих электрическим кабелем, или спиралью с клемами подвода электрического питания, кроме того, непосредственно в вакуумной сушильной емкости корпуса устанавливают датчик температуры, позволяющий непрерывно контролировать изменение температуры в зернистом материале и соединяют выходом с входом блока управления, выход которого подключают к нагревательным элементам отключения нагрева.

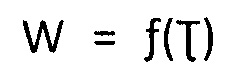

Изобретение поясняется чертежами, где на фиг. 1 представлена схема способа хранения зерна в емкости; на фиг. 2 - программированный терморегулятор для обогрева с жидкокристаллическим экраном (блок управления).

Для осуществления способа хранения зерна в емкости, устройство выполняют в виде сборной цилиндрической емкости 1, образованной из установленной на опорах 2, снизу и сверху замкнутого конуса 3 и 4 снабжают нижним патрубком 5 с шибером 6 и верхним патрубком 7 с шибером 8, ниже устанавливают металлотканный адсорбатор 9, электровакуумный насос 10, вакуум-провод 11, загрузочный бункер 12. У конуса 3 размещают нижний патрубок 5 с шибером 6.

Герметичную емкость 1 выполняют из металла, оцинкового железа и т.п. в начале без теплоизоляции.

Перед началом сушки материал сушки и его хранения (для исключения образования накапливания внутри емкости конденсата, образующегося при разности температур наружного атмосферного воздуха и теплого воздуха внутри влажного внутри емкости с зерновым материалом) осуществляют закрепление к корпусу емкости 1 снаружи по всей высоте электрообогревом теплоизолирующего контура в виде спиралевидного контура из ленточных трубок 13 плоского сечения и жестко закрепляют вокруг корпуса стенок и дна емкости 1, витки которых повторяют форму ленточной трубы 13, при этом верхний виток ленточной трубы 13 соединяют с входами блока 14 управления температуры зерна. Таким образом, для не допущения конденсата (влаги) стенок и дна корпуса емкости 1 при хранении и сушки зерна, блок управления 14 подключают входом с выходом отдатчика температуры 15, установленного внутри емкости 1.

Блок панели управления в виде программируемого терморегулятора для стенок обогрева с жидкокристаллическим экраном основан на программируемом терморегуляторе для систем обогрева с жидкокристаллическим экраном и включает: режим антизамерзания, режим-программа, ручной режим, индикатор события, время (установки температуры), текущий темпер, день недели, нагрев включения, блокировка кнопки меню, кнопка «Верх/плюс,» датчик температуры воздуха, кнопка «Вниз/минус», кнопка «ВКЛ/ВЫКЛ». Техническая характеристика блока 14 управления: напряжение ~220 В (возможно ~110 В/~14 В); потребляемая мощность 2 Вт; диапазон температур 5°C - 90°C; переключение дифференциал 0,5°C; температура монтажа 5°C; уровень защиты корпуса LP20; материал корпуса - негорючий пластполимер; датчик температуры 15 подключают через провод. Функции управления: ручной режим - все программные установки не действуют, терморегулятор постоянно поддерживает заданную температуру; программируемый режим - сутки разделяются на шесть периодов и терморегулятор работает автоматически по заданным температуре и времени. Кроме того, имеется комфорный режим, где температура может быть временно изменена для текущего периода суток. При наступлении следующего периода терморегулятор самостоятельно вернется из комфортного режима в программируемый.

Стандартные терморегуляторы рекомендуются для управления системами электрического и водного обогрева. Функция недельного программирования дает возможность разделить сутки на шесть периодов и автоматически температуру в каждом периоде, т.е. можно выбрать «ручной» или «комфорный режим.

Таким образом, для получения информации о хранении высушенного зерна и сохранения его качественного готового зерна (материала) и снижения энергетических затрат необходимо своевременное получение информации о динамике процесса хранения и сушки. Предлагаемый способ позволит зафиксировать момент начала и отключения появления конденсата на стенках и дна корпуса емкости 2 и начала возможного удаления вакуум-насосом испарения связанной с этим накоплением влаги, и скорректировать температурные параметры сушки в вакуумном сушильном устройстве (установке). А значит, можно будет построить график зависимости изменения электрического подключения теплоизоляционного спиралевидного контура в целом, наглядно продемонстрировать точку начало образования конденсата, повысив температуру стенки и дна корпуса емкости, не допустить излишневой влажности зерна, в самом слое все же остается зерно с заданной влажностью 13-14%, поддерживанием в течение времени до заданного значения, при этом не допускать перегрев зернистого материала.

Способ осуществляется следующим образом.

Вначале при заполнении зерном зернохранилища в виде емкости 2 через бункер 12, либо вакуум-провод 10, закрывают шибер 6, после заполнения закрывают шибер 8 и включают электровакуум-насос 10 и выключают электровакуум-насос (создание вакуума проверяется вакууметром - не показано).

Работа зернохранилища обеспечивается согласно качественной и правильной работы блока управления 14, а также обслуживание в соответствии с правилами руководства по эксплуатации программируемого терморегулятора для систем обогрева с жидкокристаллическим экраном, с соблюдением норм техники безопасности.

В связи с этим необходимо иметь возможность подогревать боковые стенки и дно корпуса 1 емкости, т.е. использовать наружную систему обогрева, электрическими нагревательными элементами (возможны варианты и другие, неописанные здесь). При хранении в закрытых складских помещениях зернового материала в холодный период времени года при температуре ниже 0°C предусматривают подогрев, для чего включают нагревательный, например, электрический кабель или электрическую спираль (или других элементов), проложенных внутри спиралевидного контура, состоящего из ленточных трубок 13 плоского сечения и жестко закрепленных вокруг корпуса стенок и дна стальной емкости 1 с наружной стороны, витки которых повторяют формы цилиндрической емкости 1. Таким образом, обогрев по высоте корпуса емкости 1, греющий кабель или другой греющий элемент входит в полость спиралевидных ленточных трубок 13, и контакты греющих элементов выводятся за пределы емкости 1, не оказывая на контакт с емкостью 1. При этом контакты греющих элементов через провод подключают к блоку управления 14, последний срабатывает и от блока 1 включается греющие элементы в режиме теплоизолирующего кожуха в виде спиралевидного контура из ленточных трубок 13 плоского сечения, снабженных в полости трубок 13 входящими электрическими нагревателями элементами; обеспечивают надежность, безопасность и стабильность работы всего корпуса емкости 1, отдав тепло, и образующий конденсат внутри емкости 1 превращается в теплый пар, и поднимается вверх, где установлен датчик температуры 15, последний срабатывает и передает сигнал своим выходом на вход блока управления 14 (работа блока управления описана выше). Таким образом, зерно в емкости контролируют датчиком температуры 15. Сама сушильная емкость после полного высушивания зернового материала проверяется также вакууметром (не показан). Оптимальная влажность зерна, которого не должна превышать 13-14% и поддерживают в течение времени, необходимого для данной влажности зерна до заданного значения. При этом следует учитывать, что цикл может повторяться и зависит от блока управления 14 оператором в ручную или в автоматическом режиме системой его работы при установке устройства (установки) в хранилище помещения. С течением времени сушки и хранения могут быть получены данные по изменению образования конденсата в зерновом пространстве, контролируемого датчиком температуры 15. Имеется возможность управлять процессом не только сушки, но и хранения зерна, что особенно важно для посадочного материала, т.е. повысить качество зерна посевного (материала) до уровня 1 класса по всхожести, позволяет внедрение в производство.

Предложенное изобретение позволит исключить образование конденсата в холодное время года в помещениях хранения. Емкость снаружи обеспечена греющими электрическими элементами, это тепло увеличивает эффективность работы сушильной емкости, как теплоизолирующего способа с наружной стороны емкости, выполненными изолируемым спиралевидным контуром трубок. При замыкании цепи через блок управления и датчик температуры корпус емкости разогревается, и температура внутри восстанавливается, ликвидируя конденсат стенок корпуса емкости.

Таким образом, предлагаемое изобретение сушильной емкости легко реализуется с использованием отдельных функциональных модулей - нагрева электрическими элементами - датчика температуры - блока управления в автоматическом режиме, что легко встраивается в работу и его производительностью по сушки и хранения зернового материала в любом складском помещении в виде ряда модулей. Кроме того, заявляемые конструктивные особенности предложенного способа для защиты зерновой емкости от влияния конденсата в его совокупности с зерновым материалом обеспечивают практически полную автоматизацию процессов и улучшают условия труда обслуживающего персонала по хранению зернового материала. Причем при выборе режимов нагрева корпуса емкости, соответственно нагрев зерна в пограничном внутри стенок с зерном, учитывается фактическое значение влажности зерна в емкости хранения. Это позволяет вести процесс сушки и хранения с максимальной надежностью, минимальными потерями семенного зерна и сохранением его высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ | 2019 |

|

RU2723327C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ЗЕРНА В РЕГУЛИРУЕМОЙ ГАЗОВОЙ СРЕДЕ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2689732C1 |

| УСТРОЙСТВО ХРАНЕНИЯ ЗЕРНА В РЕГУЛИРУЕМОЙ ВОЗДУШНОЙ СРЕДЕ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2713802C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ В РЕГУЛИРУЕМОЙ ГАЗОВОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2679053C1 |

| СПОСОБ СУШКИ ЗЕРНА В БУНКЕРАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ ПНЕВМОПОТОКОМ | 2018 |

|

RU2679698C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ДЫМОВОЙ ТРУБЫ ОТ ВЛИЯНИЯ КАПЕЛЬНОЙ ВЛАГИ | 2018 |

|

RU2681000C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| СИЛОС ДЛЯ ХРАНЕНИЯ И СУШКИ ЗЕРНОВОЙ МАССЫ И СПОСОБ ХРАНЕНИЯ И СУШКИ ЗЕРНОВОЙ МАССЫ В СИЛОСЕ (ВАРИАНТЫ) | 2021 |

|

RU2783963C1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

Изобретение относится к сельскому хозяйству, в частности к способу хранения и подсушки зерна. Способ хранения зерна предусматривает использование герметичной емкости со средствами вакуумирования. Корпус и днище емкости снаружи заключают в теплоизолирующий корпус в виде спиралевидного контура из ленточных трубок плоского сечения, жестко закрепляют вокруг него. Снабжают в полости трубок входящими нагревательными элементами в виде греющего электрического кабеля или спирали с клеммами подвода электрического питания. Непосредственно в вакуумной сушильной емкости корпуса устанавливают датчик температуры, позволяющий непрерывно контролировать изменение температуры в зернистом материале, и соединяют его выходом с входом блока управления, выход которого подключают к нагревательным элементам отключения нагрева. Техническим результатом является повышение качества сушки за счет обеспечения возможности хранения зерна в условиях предупреждения образования конденсата влаги внутри емкости. 2 ил.

Способ хранения зерна в емкости, предусматривающий использование герметичной емкости, в которой хранят зерно со средствами вакуумирования, отличающийся тем, что корпус и днище снаружи заключают в теплоизолирующий корпус в виде спиралевидного контура из ленточных трубок плоского сечения, жестко закрепляют вокруг него, снабжают в полости трубок входящими нагревательными элементами в виде греющего электрического кабеля или спирали с клеммами подвода электрического питания, кроме того, непосредственно в вакуумной сушильной емкости корпуса устанавливают датчик температуры, позволяющий непрерывно контролировать изменение температуры в зернистом материале, и соединяют его выходом с входом блока управления, выход которого подключают к нагревательным элементам отключения нагрева.

| JP 7083562 A, 28.03.1995 | |||

| CN 203896803 U, 29.10.2014 | |||

| ЗЕРНОХРАНИЛИЩЕ | 1996 |

|

RU2122313C1 |

| Термоконтейнер для хранения сельскохозяйственной продукции | 1986 |

|

SU1450784A1 |

| Устройство регулирования температуры воздуха в хранилище | 1983 |

|

SU1245285A1 |

| Устройство компенсации сигнала дефектов киноленты | 1985 |

|

SU1322503A2 |

Авторы

Даты

2019-10-22—Публикация

2019-04-16—Подача