Изобретение относится к устройствам для размола волокнистых материалов и твердых гранул и может быть использовано при измельчении полимерных материалов, в том числе природного происхождения, и продуктов на их основе, например, в целлюлозно-бумажной промышленности, а также при производстве бездымных порохов различного вида и при их утилизации.

Известны следующие технические решения для размола волокнистых материалов и твердых гранул. Например, в целлюлозно-бумажной и пороховой промышленности размол волокон целлюлозы производится в дисковых мельницах типа МД или конических мельницах.

В пороховой промышленности от качества измельчения нитропроизводных целлюлоз зависит технологичность пороховых масс и, соответственно, качество получаемого пороха. Нитропроизводные целлюлозы измельчаются в голландерах (роллах), дисковых мельницах типа ДМК или в виброкавитационных мельницах ВВК [1]. Устаревшие пироксилиновые пороха и твердые отходы при их производстве измельчаются на вальцах, мельницах ДМК грубого и тонкого помола [2], конических мельницах.

Основными недостатками голландеров и дисковых мельниц МД являются: низкая производительность (100-150 кг/час), большая громоздкость и высокая энергоемкость (500-1000 кВт/час). Имеет место значительная неоднородность измельченного продукта, требующая его дальнейшей сортировки (классификации). Мельницы ВВК неудобны в эксплуатации в силу несовершенства механизма регулирования рабочего зазора между статором и ротором. При измельчении порохов следует отметить низкую степень надежности работы мельниц ДМК, поскольку из-за высокой плотности пороховых зерен (1,65-1,67 г/см3) часто из строя выходят дисковые ножи, изготовление и установка которых является сложной и трудоемкой операцией.

Из предшествующего уровня техники известна коническая мельница для размола волокнистых материалов (авторское свидетельство SU №1418372 от 03.06.1986, D21D 1/22, опубл. 3.08.1988, Бюл. №31), состоящая из корпуса, соосно установленных в нем статора и ротора с размалывающими поверхностями, выполненными в виде ножей и канавок между ними. Статор и ротор состоят из набора пластин с полукруглыми выемками на рабочих поверхностях, имеющими постоянное живое сечение на всех пластинах. Смежные пластины статора и ротора смещены одна относительно другой с образованием канавок зубцеобразного профиля, причем смещение колец статора выполнено навстречу направлению вращения ротора, а смещение колец ротора - по направлению его вращения. Для загрузки и выгрузки перерабатываемого материала мельница снабжена входным и выходным патрубками.

Основными недостатками при эксплуатации такой мельницы является недостаточная однородность частиц после измельчения и большая трудоемкость при замене ножей, поскольку ротор и статор имеют ножевую гарнитуру в виде набора отдельных пластин.

Для размола волокнистых материалов и твердых гранул также известна коническая мельница (авторское свидетельство SU №1289935 от 20.05.1985, D21D 1/22, опубл. 15.02.1987, Бюл. №6), содержащая соосно смонтированные в корпусе статор и ротор, выполненные в виде усеченных конусов. Статор по высоте разделен на секции поперечными перпендикулярными его оси перегородками, соотношение ширины которых к высоте секции составляет от 1/3 до 1/15. Рабочие поверхности статора и ротора снабжены ножами и канавками прямоугольного поперечного сечения. Канавки расположены вдоль поверхности статора и ротора по всей длине и имеют одинаковую соответственно для статора и ротора длину. Угол между кромками ножей статора и ротора в плоскости развертки составляет от 5 до 85° в направлении выхода массы. Мельница снабжена входным и выходным патрубком.

При эксплуатации такой мельницы на операциях измельчения нитропроизводных целлюлозы и твердых отходов производства пироксилиновых порохов выявлены следующие недостатки:

- забивка канавок в области входа массы в зону измельчения и потеря производительности мельницы до 50-60%;

- проскок неизмельченной массы по канавкам ротора;

- наклеп массы на ножах от перегородок, ухудшающий качество измельчения массы и повышающий опасность дальнейшей эксплуатации мельницы;

- ограничение исходных размеров гранул до 1-2 мм при измельчении пироксилиновых порохов.

Также известна коническая мельница (патент РФ №2109869 от 22.08.1995, D21D 1/22 (1995/01), опубл. 27.04.1998), содержащая соосно смонтированные в корпусе разделенные по высоте на секции поперечными перегородками статор и ротор, выполненные в виде усеченных конусов, рабочие поверхности которых имеют ножи и канавки между ними, в смежных секциях смещенные относительно друг друга, перекрытые ножами и изменяющие в секциях по ходу движения массы ширину - от большей к меньшей, количество - от меньшего к большему, и форму - от прямоугольной до неравнобедренно-трапецеидальной, с углом между кромками ножей статора и ротора в плоскости развертки 10-60°. При этом перегородки ротора и статора выполнены с возможностью обеспечения дополнительной турбулизации потока. Данное изобретение принимается за прототип.

Основными недостатками представленного изобретения являются низкая надежность конструкции и недолговечность измельчающей гарнитуры мельницы, содержащей разделяющие на секции ротор и статор поперечные перегородки, которые обеспечивают дополнительную турбулизацию потока, поскольку они создают кавитационные области, негативно влияющие на измельчающую гарнитуру ротора и статора, снижая срок их службы. Кроме того, в случае вращения ротора по направлению движения суспензионного потока, в канавках непосредственно перед поперечной перегородкой скапливается большое количество размалываемого материала, который подвергается в большей степени раздавливанию и перетиру, а не измельчению, что негативно сказывается на получении однородного качественного продукта с заданными характеристиками. При этом в области контакта ножевой гарнитуры и поперечных перегородок из-за их постоянного трения происходит локальный перегрев, который часто становится причиной образования наклепа массы на ножах, ухудшающего качество размола и снижающего безопасность дальнейшей эксплуатации мельницы, особенно при измельчении нитропроизводных целлюлозы в пороховой промышленности.

Поэтому при разработке конструкции перегородок конической мельницы они обязательно должны выдерживать то давление, которое будет оказывать скапливающийся перед ними материал до его дальнейшего «прорывного движения» и перехода в канавки новой секции ротора или статора, т.е. конструкция поперечных перегородок мельницы должна быть надежной, не снижающей срок службы ножевой гарнитуры ротора и статора в целом, при этом способствующей улучшению качества помола измельчаемого материала, желательно в широком диапазоне первоначальных его характеристик.

Задачей, на решение которой направлено данное изобретение, является устранение вышеуказанных недостатков и создание универсальной конической мельницы, обладающей высокой надежностью, безопасностью и более длительным сроком службы ножевой гарнитуры, качественно измельчающей как волокнистые, так и твердые гранулированные материалы в достаточно широком диапазоне их первоначальных размеров и свойств.

Техническими результатами изобретения являются:

- обеспечение высокого качества измельченного продукта;

- исключение проскока неизмельченных частиц волокнистого или гранулированного материала из одной секции в другую за счет гарантированного перекрытия канавок ротора или статора кольцевыми перегородками между ножевыми секциями;

- обеспечение гарантированной производительности мельницы из-за отсутствия забивки канавок в области входа волокнистых или гранулированных материалов в зону измельчения;

- отсутствие наклепа массы на ножах из-за исключения их постоянного непрерывного трения о поперечные перегородки;

- улучшение конструкции конической мельницы, обеспечивающей ее высокую механическую прочность и исключающей повреждения ножевой гарнитуры в процессе эксплуатации;

- сокращение длительности и энергозатратности процесса переработки крупнозерненных (например, порохов) и полидисперсных материалов, не требующего предварительных подготовительных технологических фаз;

- регулирование степени помола с получением более однородного продукта необходимого фракционного состава;

- обеспечение долговечной бесперебойной работы мельницы в широком диапазоне измельчаемых материалов.

Поставленная задача изобретения и его технические результаты достигаются тем, что коническая мельница содержит соосно смонтированные в корпусе разделенные по высоте на секции поперечными перегородками ротор и статор, выполненные в виде усеченных конусов, рабочие поверхности которых имеют ножи и канавки между ними, в смежных секциях смещенные относительно друг друга, перекрытые ножами и изменяющие в секциях по ходу движения массы ширину - от большей к меньшей, количество - от меньшего к большему, и форму - от прямоугольной до неравнобедренно-трапецеидальной, с углом между кромками ножей статора и ротора в плоскости развертки 5-85°, причем кольцевые перегородки между ножевыми секциями ротора и статора содержат пазы и зубья. Зубья выполнены равными по высоте ножам ротора или статора с возможностью перекрытия всех канавок на предыдущей или последующей ножевой секции, количество зубьев равно количеству ножей предыдущей или последующей секции ротора или статора, глубина пазов составляет 5-100% от глубины канавок, а ширина пазов - 5-95% от ширины канавок на роторе или статоре предыдущей или последующей ножевой секции.

Кольцевая перегородка между ножевыми секциями ротора или статора выполнена в виде усеченного конуса, причем его образующая, проходящая по верхней поверхности зубьев, совпадает с образующей ротора или статора, проходящей по верхней поверхности ножей. Толщина кольцевой перегородки между ножевыми секциями ротора или статора составляет не более толщины последующей ножевой секции на роторе или статоре.

Заборная секция ротора конической мельницы выполнена в виде усеченного конуса, причем ее конусность меняется на величину 0-65° по сравнению с конусностью последующих секций.

Для регулирования степени помола коническая мельница содержит частотный преобразователь.

Основными отличительными признаками представленного изобретения от любых других являются:

1. универсальность устройства, позволяющего работать на любом виде сырья - как волокнистом, так и твердом гранулированном с получением высококачественного продукта с заранее заданными свойствами;

2. конструктивное выполнение поперечной перегородки между ножевыми секциями в виде цилиндрического кольца или кольцевого усеченного конуса с зубьями и пазами определенных геометрических параметров с оптимальным их соотношением, обеспечивающее:

- ее высокую механическую прочность, исключающую отказ, повреждение или заклинивание ножевой гарнитуры при длительной эксплуатации конической мельницы и гарантирующую безопасность работы;

- эффективное перекрытие канавок на роторе и статоре ножевой гарнитуры, предотвращающее проскок неизмельченного материала по канавкам из одной секции в другую;

- гарантированное отсутствие непрерывного трения ножей ротора и статора, которое может вызвать сильный разогрев и образование на ножах наклепа измельчаемого материала;

3. комплексное конструктивное выполнение заборной секции ротора и кольцевых перегородок между ножевыми секциями ротора и статора, обеспечивающее:

- высокую надежность работы и гарантированную производительность конической мельницы за счет отсутствия забивки канавок измельчаемым материалом;

- использование волокнистых и твердых гранулированных материалов, поступающих в коническую мельницу на измельчение, в достаточно широком диапазоне их первоначальных размеров и свойств, в том числе для измельчения крупнозерненных материалов, линейные размеры которых превышают 10 мм;

- упрощение процесса измельчения крупнозерненных и полидисперсных материалов, не требующее введения в технологический процесс дополнительных стадий сортировки, дробления, предварительного измельчения;

- снижение времени технологического процесса переработки крупнозерненных и полидисперсных материалов и сокращение энергозатрат на его осуществление;

4. возможность изменения степени помола в зависимости от назначения продукта;

5. бесперебойность в работе на любом виде исходного сырья (как волокнистом, так и твердом гранулированном) с длительным сроком службы ножевой гарнитуры.

Вышеперечисленные отличительные признаки данного изобретения в совокупности обеспечивают получение положительного технического результата.

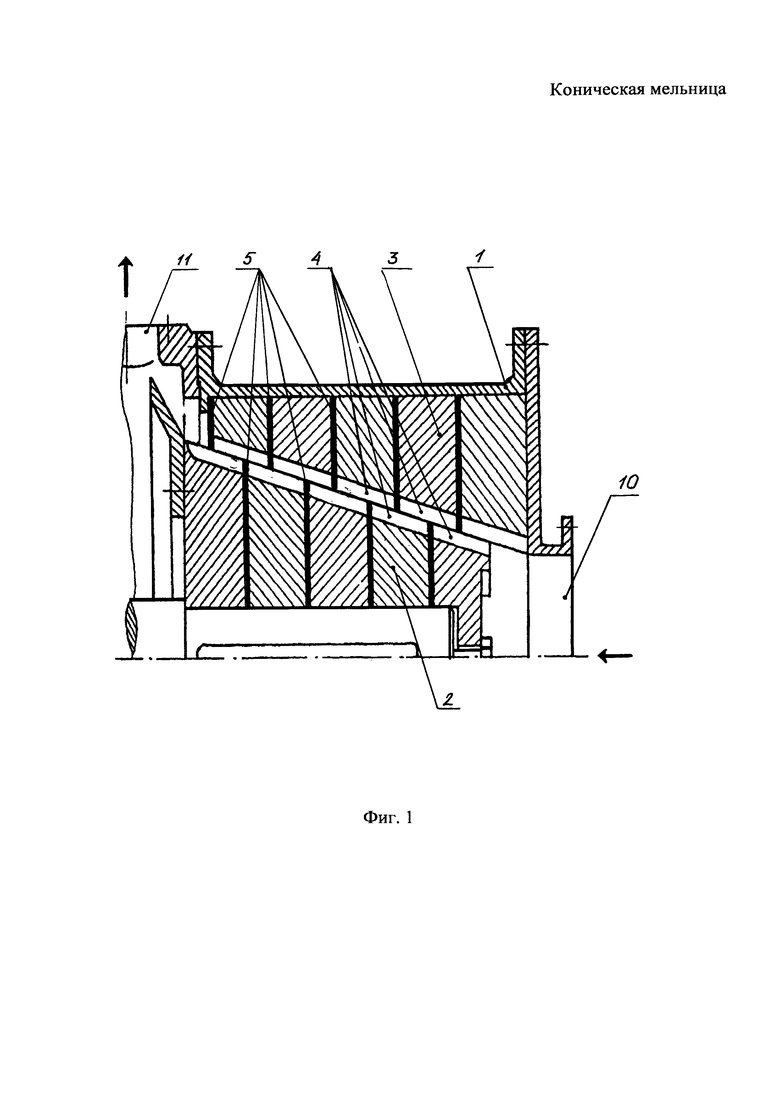

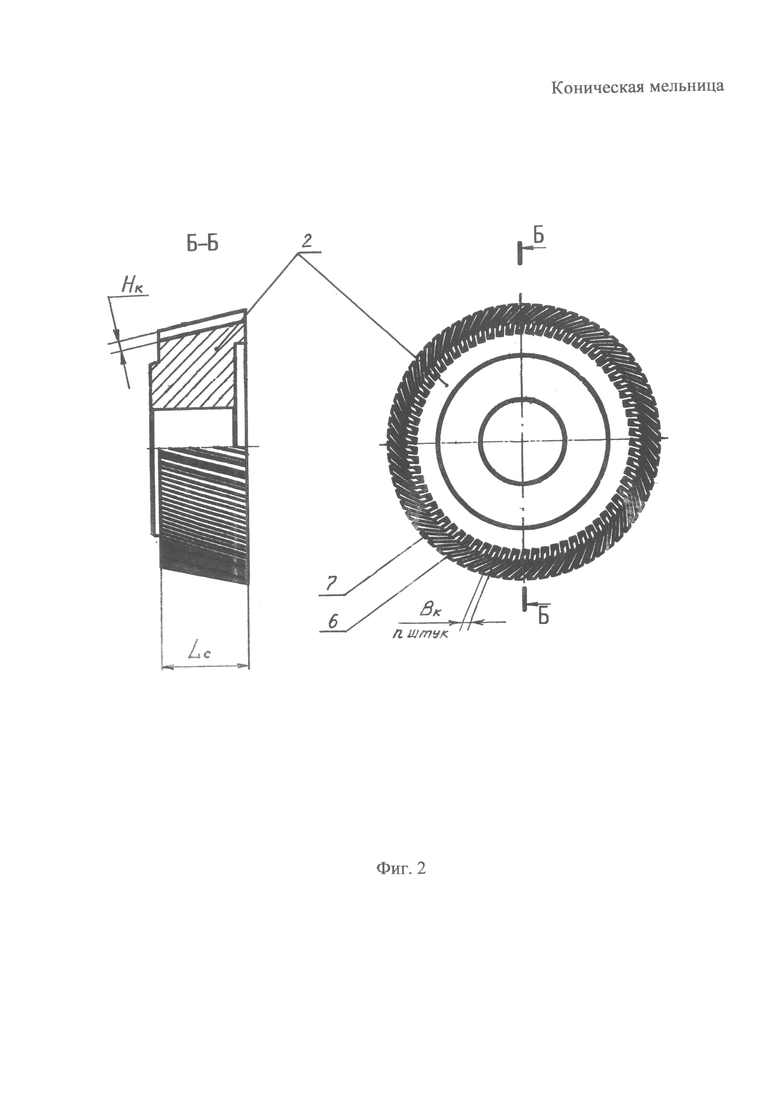

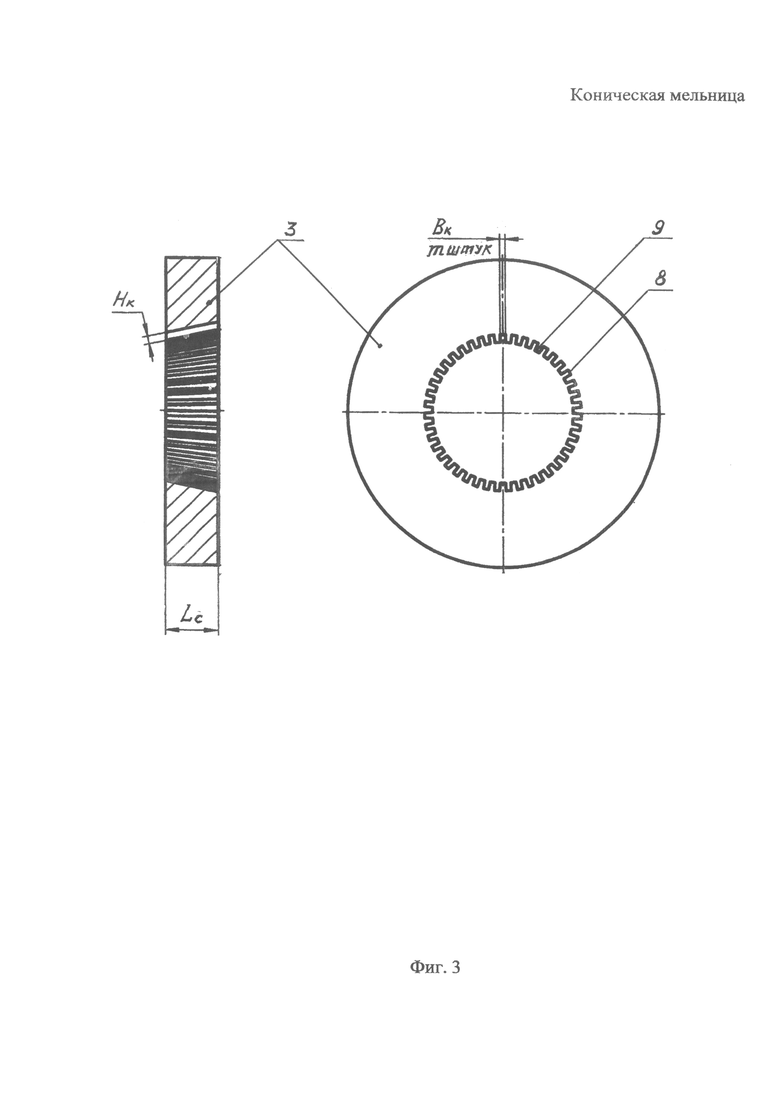

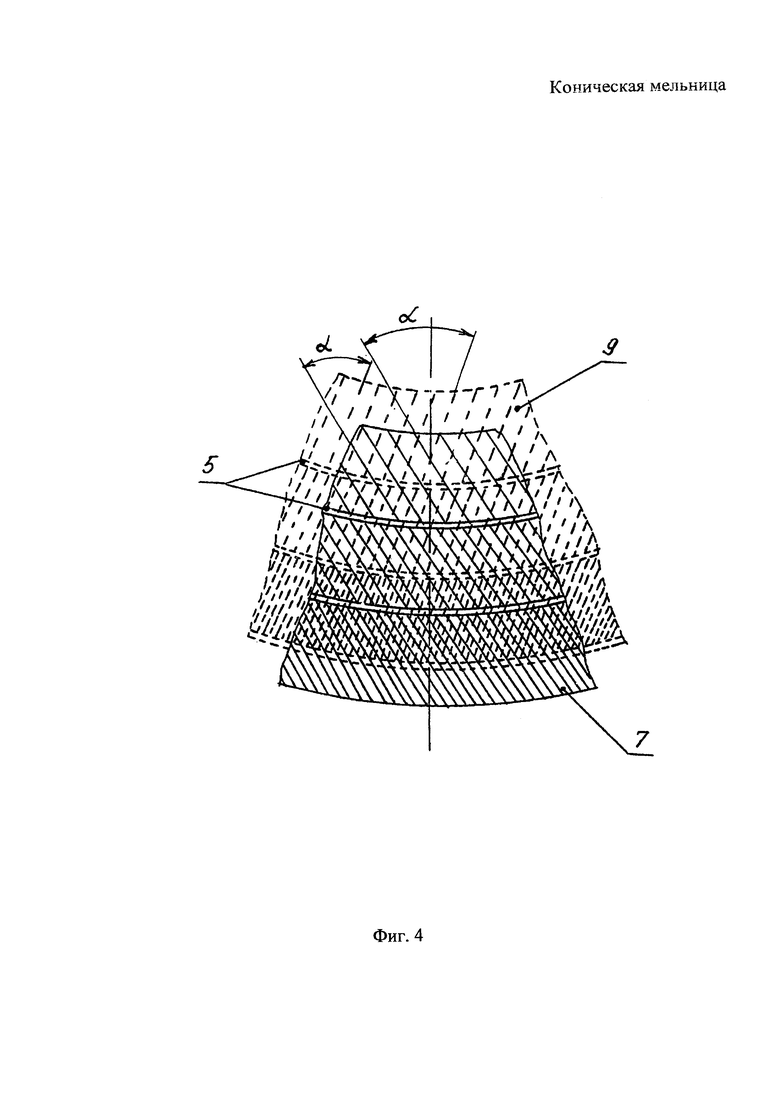

Устройство для размола волокнистых материалов и твердых гранул, согласно изобретению, подробно описано ниже с использованием следующих схем и рисунков, на которых представлены:

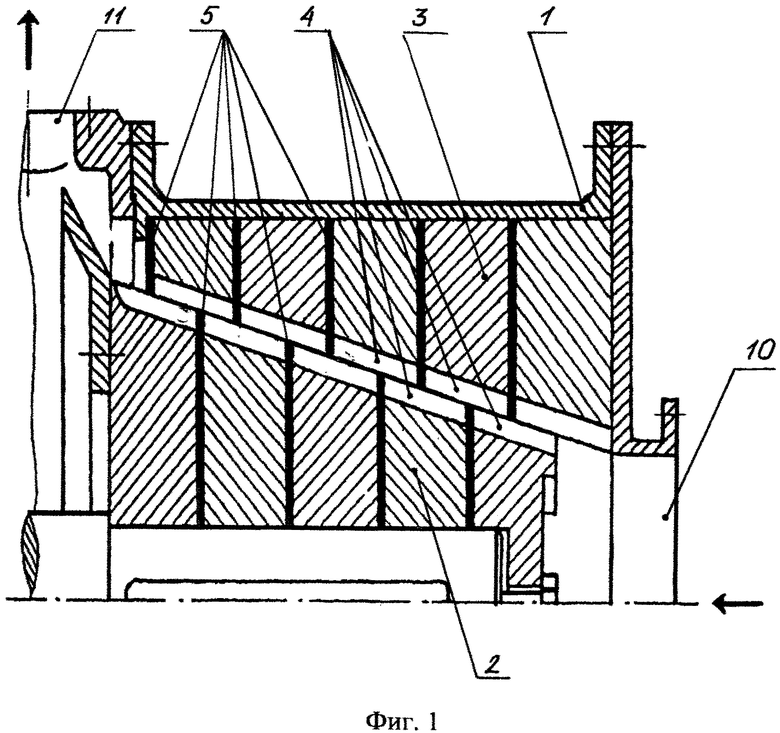

- фиг. 1 - коническая мельница, продольный разрез;

- фиг. 2 - ротор;

- фиг. 3 - статор;

- фиг. 4 - плоскость развертки ножей ротора и статора;

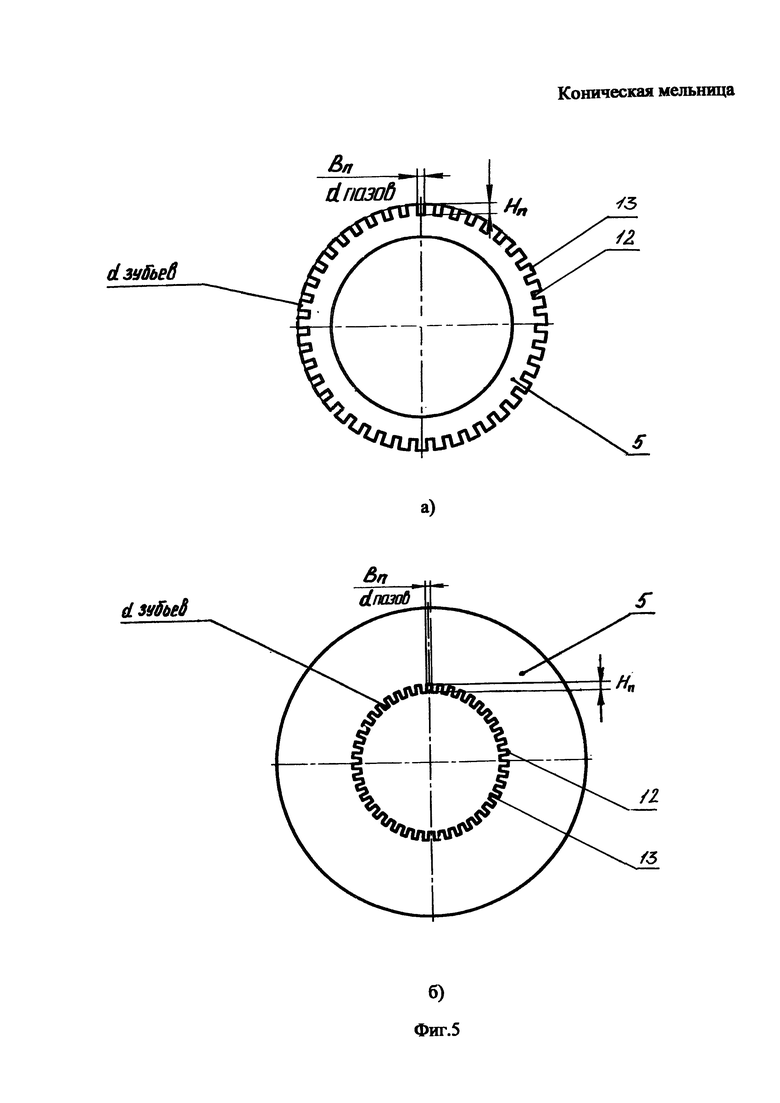

- фиг. 5 - кольцевая перегородка: а - ротора; б - статора;

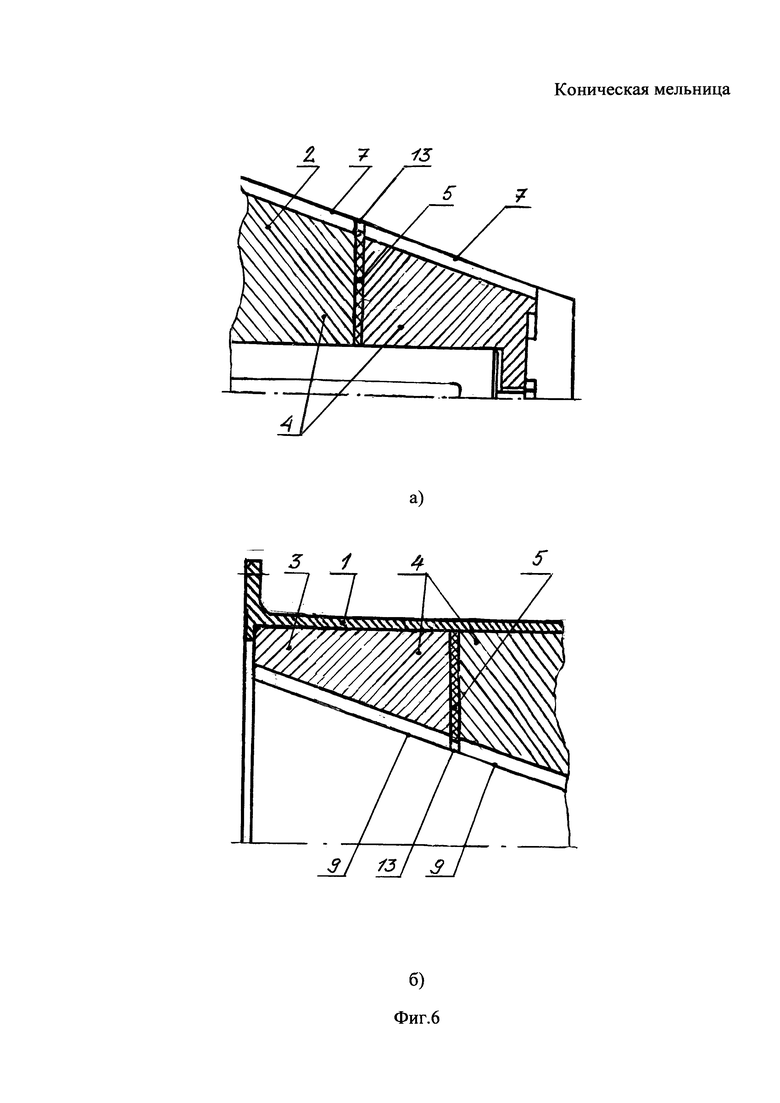

- фиг. 6 - профиль кольцевой перегородки: а - на роторе; б - на статоре;

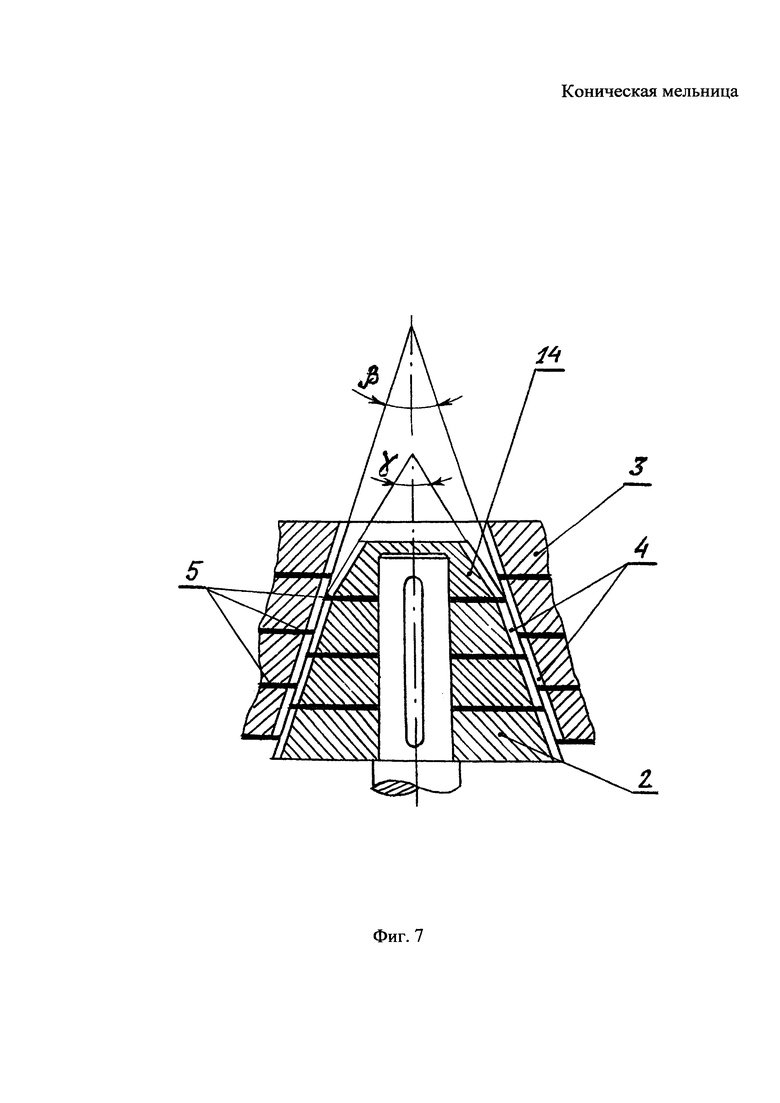

- фиг. 7 - изменение конусности заборной части ротора.

Коническая мельница (фиг. 1) содержит соосно смонтированные в корпусе 1 ротор 2 и статор 3, выполненные в виде усеченных конусов, рабочие поверхности которых имеют ножи 7 (фиг. 2), 9 (фиг. 3) и канавки между ними 6 (фиг. 2), 8 (фиг. 3). Ротор 2 и статор 3 разделены по высоте на секции 4 кольцевыми перегородками 5 (фиг. 1, фиг. 6). Канавки 6, 8 ротора 2 и статора 3 в смежных секциях 4 смещены друг относительно друга, перекрыты ножами 7, 9 и имеют изменяющиеся в секциях 4 по ходу движения массы ширину - от большей к меньшей, количество - от меньшего к большему, и форму - от прямоугольной до неравнобедренно-трапецеидальной. Угол а между кромками ножей 7 и 9 ротора 2 и статора 3 в плоскости развертки составляет 5-85° (фиг. 4). Коническая мельница снабжена входным 10 и выходным 11 патрубками (фиг. 1).

Кольцевые перегородки 5 между ножевыми секциями 4 ротора 2 (фиг. 5, а) и статора 3 (фиг. 5, б) содержат пазы 12 и зубья 13, причем зубья 13 выполнены равными по высоте ножам 7 ротора 2 (фиг. 2) или ножам 9 статора 3 (фиг. 3) с возможностью перекрытия всех канавок 6 (фиг. 2), 8 (фиг. 3) на предыдущей или последующей ножевой секции 4. Количество зубьев 13 равно количеству ножей ротора 7 (фиг. 2) или ножей статора 9 (фиг. 3) предыдущей или последующей секции 4 ротора 2 или статора 3. Глубина пазов 12 составляет 5-100% от глубины канавок 6, 8, а ширина пазов 12 составляет 5-95% от ширины канавок 6,8 на роторе 2 или статоре 3 предыдущей или последующей ножевой секции 4 (фиг. 5).

Кольцевая перегородка 5 между ножевыми секциями 4 ротора 2 или статора 3 также может быть выполнена в виде усеченного конуса, тогда его образующая, проходящая по верхней поверхности зубьев 13, совпадает с образующей ротора 2 (фиг. 6, а) или статора 3 (фиг. 6, б), проходящей по верхней поверхности ножей 7, 9.

Толщина кольцевой перегородки 5 между ножевыми секциями 4 ротора 2 или статора 3 составляет не более толщины последующей ножевой секции на роторе 2 или статоре 3.

Заборная секция 14 ротора 2 выполнена в виде усеченного конуса (фиг. 7) с конусностью, меняющейся на величину 0-65° по сравнению с конусностью последующих секций 4.

Для регулирования степени помола коническая мельница содержит частотный преобразователь.

Коническая мельница работает следующим образом. Волокнистый или твердый гранулированный материал в виде водной суспензии концентрацией 3-9% поступает по входному патрубку 10 в загрузочную полость конической мельницы, захватывается заборной частью 14 ротора 2 и проходит зигзагообразный путь, перемещаясь вдоль поверхности контакта ножей 7 и 9 ротора 2 и статора 3 и попадая под их воздействие. Движение измельчаемой массы происходит по канавкам 6, 8 ротора 2 и статора 3. Под действием центробежных сил, возникающих при вращении ротора, происходит перемещение массы и ее переход из канавок 6 ротора 2 в канавки 8 статора 3, при этом масса многократно перекрывается ножами 7 и 9, что сопровождается ее измельчением за счет резательного эффекта ножей и разволокнением (роспуском) волокнистых материалов за счет возникновения кавитационных эффектов вследствие зарождения в суспензии импульсов сжатия и разряжения. Импульсы разряжения, возникающие за счет наличия между ножевыми секциями 4 кольцевых перегородок 5, способствуют обратному переходу массы из канавок 8 статора 3 в канавки 6 ротора 2 следующей секции и так далее. Измельченный материал через выходной патрубок 11 выводится из аппарата.

Таким образом, измельчение (помол и разволокнение) материала в конической мельнице происходит в результате механического воздействия на частицы ножами ротора и статора за счет ножничного эффекта в сочетании с воздействием на них импульсов сжатия и разряжения.

Кольцевые перегородки 5 (фиг. 5) выполняются с определенными геометрическими параметрами:

- количество d зубьев 13 на кольцевой перегородке 5 равно количеству n ножей 7 (соответственно, количеству n канавок 6) на роторе 2 (фиг. 2) или количеству m ножей 9 (соответственно, количеству m канавок 8) на статоре 3 (фиг. 3) предыдущей или ПОСЛЕДУЮЩЕЙ секции 4:

d=n или d=m;

- глубина Нп пазов 12 на кольцевой перегородке 5 (фиг. 5) составляет 5-100% от глубины Hк канавок 6, 8 на роторе 2 (фиг. 2) или на статоре 3 (фиг. 3) предыдущей или последующей ножевой секции 4:

Hп=(0,05÷1,0)⋅Hк;

- ширина Вп пазов 12 на кольцевой перегородке 5 (фиг. 5) составляет 5-95% от ширины Вк канавок 6, 8 на роторе 2 (фиг. 2) или на статоре 3 (фиг. 3) предыдущей или последующей ножевой секции 4:

Вп=(0,05÷0,95)⋅Вк.

При этом зубья 13 кольцевых перегородок 5 выполняются равными по высоте ножам ротора 2 или статора 3 для перекрытия всех канавок 6, 8 на предыдущей или последующей ножевой секции (фиг. 6).

Соблюдение кольцевыми перегородками представленного диапазона геометрических параметров обеспечивает эффективное и гарантированное перекрытие канавок на роторе и статоре ножевой гарнитуры, что предотвращает проскок неизмельченной массы из одной секции в другую, повышает однородность измельченного материала и качество готового продукта.

Толщина кольцевой перегородки между ножевыми секциями ротора или статора ограничивается в своем максимальном значении, составляя не более толщины Lc последующей ножевой секции на роторе (фиг. 2) или статоре (фиг. 3). В противном случае кольцевая перегородка становится самостоятельной ножевой секцией. Минимальная толщина кольцевой перегородки определяется ее прочностными характеристиками, т.е. выдерживать то давление, которое будет оказывать скапливающийся перед ней материал до его дальнейшего «прорывного движения» и перехода в канавки новой секции ротора или статора.

В случае выполнения кольцевой перегородки 5 между ножевыми секциями 4 в виде усеченного конуса, образующая, проходящая по верхней поверхности зубьев 13, совпадает с образующей ротора 2 (фиг. 6, а) или статора 3 (фиг. 6, б), проходящей по верхней поверхности ножей 7, 9.

Выполнение кольцевых перегородок между секциями ротора и статора с оптимальным соотношением геометрических параметров повышает срок эксплуатации конической мельницы и гарантирует безопасность ее работы за счет исключения повреждения или заклинивания ножевой гарнитуры в результате отсутствия непрерывного трения ножей ротора и статора о перегородки, вызывающего сильный разогрев и образование на ножах наклепа измельчаемого материала.

Выполнение заборной секции 14 ротора 2 конической мельницы в виде усеченного конуса с конусностью, меняющейся на величину 0-65° по сравнению с конусностью последующих секций (фиг. 7):

(γ-β)=(0÷65)°,

позволяет перерабатывать волокнистые и твердые гранулированные материалы, поступающие на измельчение в мельницу, в достаточно широком диапазоне их первоначальных размеров и свойств. При этом наблюдается гарантированный захват заборной секцией и предварительное измельчение крупнозерненных и полидисперсных материалов, что предотвращает забивку заборной секции и позволяет упростить и сократить технологический процесс, снизить энергозатраты при измельчении крупнозерненных материалов с размерами, превышающими 10 мм, отказавшись от дополнительных стадий их дробления или предварительного измельчения.

Регулирование степени помола измельчаемого на конической мельнице материала можно осуществлять с помощью частотного преобразователя. Измельчающая способность мельницы будет зависеть от количества перекрытия канавок ножами в единицу времени, т.е. от частоты ножничных воздействий на частицу измельчаемого материала - числа метрорезов в секунду при вращении ротора.

Математически измельчающую способность мельницы, выраженную через число метрорезов в секунду (Ls), в первом приближении можно описать формулой Ягенберга:

Ls=mw⋅mg⋅L⋅n/60,

где mw и mg - соответственно, количество ножей на роторе и статоре;

L- длина ножа;

n - частота вращения ротора.

Тогда, при прочих равных условиях, чем больше частота вращения ротора мельницы, тем больше метрорезов в секунду, соответственно, выше степень помола материала.

Таким образом, предлагаемая коническая мельница по сравнению с любыми другими имеют следующие преимущества:

- высокую надежность и технологическую безопасность, в том числе при измельчении волокнистых нитропроизводных целлюлозы, за счет выполнения кольцевых перегородок между ножевыми секциями ротора и статора с определенными геометрическими параметрами, обеспечивающими гарантированное отсутствие их непрерывного трения о ножи ротора и статора на этих секциях;

- более длительный срок службы ножевой гарнитуры за счет особенностей конструкции поперечных перегородок между секциями ротора и статора, а также выполнения заборной части ротора с конусностью, отличающейся от общей конусности ротора;

- получение качественного продукта с заданными характеристиками независимо от диапазона первоначальных размеров и свойств измельчаемого материала за счет:

• отсутствия наклепа на ножах мельницы, образующегося в результате их локального перегрева из-за непрерывного трения о поперечные перегородки;

• изменения конусности заборной части ротора;

• регулирования степени помола с помощью частотного преобразователя;

- сокращение технологических затрат, времени техпроцесса и энергосбережение при переработке крупнозерненных и полидисперсных материалов за счет изменения конусности заборной части ротора.

На основе данного изобретения возможно создание универсальной конической мельницы для измельчения материалов с широким диапазоном исходных характеристик как в народном хозяйстве, так и в спецтехнологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНИЧЕСКАЯ МЕЛЬНИЦА | 1995 |

|

RU2109869C1 |

| Коническая мельница | 1985 |

|

SU1289935A1 |

| ИЗМЕЛЬЧИТЕЛЬ-ЭКСТРАКТОР ДЛЯ РАЗМОЛА МАТЕРИАЛА | 2008 |

|

RU2369439C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2424853C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2007 |

|

RU2350624C1 |

| Коническая мельница для размола волокнистых материалов | 1986 |

|

SU1442584A1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2021 |

|

RU2771548C1 |

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2023 |

|

RU2819370C1 |

Изобретение относится к устройствам для измельчения волокнистых материалов и твердых полимерных гранул. Коническая мельница содержит соосно смонтированные в корпусе (1) разделенные по высоте на секции поперечными перегородками ротор (2) и статор (3). Ротор (2) и статор (3) выполнены в виде усеченных конусов, рабочие поверхности которых имеют ножи и канавки между ними, в смежных секциях (4) смещенные относительно друг друга, перекрытые ножами и изменяющие в секциях (4) по ходу движения массы ширину - от большей к меньшей, количество - от меньшего к большему и форму - от прямоугольной до неравнобедренно-трапецеидальной, с углом между кромками ножей статора (3) и ротора (2) в плоскости развертки 5-85°. Кольцевые перегородки (5) между ножевыми секциями (4) ротора (2) и статора (3) содержат пазы и зубья. Зубья выполнены равными по высоте ножам ротора (2) или статора (3) с возможностью перекрытия всех канавок на предыдущей или последующей ножевой секции (4). Количество зубьев равно количеству ножей предыдущей или последующей секции (4) ротора (2) или статора (3). Глубина пазов составляет 5-100% от глубины канавок, а ширина пазов - 5-95% от ширины канавок на роторе (2) или статоре (3) предыдущей или последующей ножевой секции (4). Обеспечивается высокая надежность, безопасность и более длительный срок службы ножевой гарнитуры, повышение качества измельчения волокнистых и твердых материалов. 4 з.п. ф-лы, 7 ил.

1. Коническая мельница, содержащая соосно смонтированные в корпусе разделенные по высоте на секции поперечными перегородками ротор и статор, выполненные в виде усеченных конусов, рабочие поверхности которых имеют ножи и канавки между ними, в смежных секциях смещенные относительно друг друга, перекрытые ножами и изменяющие в секциях по ходу движения массы ширину - от большей к меньшей, количество - от меньшего к большему, и форму - от прямоугольной до неравнобедренно-трапецеидальной, с углом между кромками ножей статора и ротора в плоскости развертки 5-85°, отличающаяся тем, что кольцевые перегородки между ножевыми секциями ротора и статора содержат пазы и зубья, причем зубья выполнены равными по высоте ножам ротора или статора с возможностью перекрытия всех канавок на предыдущей или последующей ножевой секции, количество зубьев равно количеству ножей предыдущей или последующей секции ротора или статора, глубина пазов составляет 5-100% от глубины канавок, а ширина пазов - 5-95% от ширины канавок на роторе или статоре предыдущей или последующей ножевой секции.

2. Коническая мельница по п. 1, отличающаяся тем, что кольцевая перегородка между ножевыми секциями ротора или статора выполнена в виде усеченного конуса, причем его образующая, проходящая по верхней поверхности зубьев, совпадает с образующей ротора или статора, проходящей по верхней поверхности ножей.

3. Коническая мельница по п. 1 или 2, отличающаяся тем, что толщина кольцевой перегородки между ножевыми секциями ротора или статора составляет не более толщины последующей ножевой секции на роторе или статоре.

4. Коническая мельница по любому из пп. 1-3, отличающаяся тем, что заборная секция ротора выполнена в виде усеченного конуса с конусностью, меняющейся на величину 0-65° по сравнению с конусностью последующих секций.

5. Коническая мельница по любому из пп. 1-4, отличающаяся тем, что для регулирования степени помола содержит частотный преобразователь.

| КОНИЧЕСКАЯ МЕЛЬНИЦА | 1995 |

|

RU2109869C1 |

| РЕЗЦОВЫЙ ПАТРОН ДЛЯ ИСПОЛЬЗОВАНИЯ В КОРООБДИРНЫХ СТАНКАХ | 1927 |

|

SU8973A1 |

| ГИНДИЧ В.И | |||

| Технология пироксилиновых порохов | |||

| Производство нитратов целлюлоз и регенерация кислот, Казань, 1995, т.1 | |||

| Посадочная машина для древесных саженцев | 1932 |

|

SU30011A1 |

| EP 3103916 A1, 14.12.2016. | |||

Авторы

Даты

2019-02-12—Публикация

2018-05-25—Подача