Настоящее изобретение относится к области получения нанокомпозиционных материалов и более конкретно к получению бактерицидных композиционных материалов и может быть использовано в народном хозяйстве и медицине в качестве бактерицидных дезинфицирующих средств, а также заменителей тяжелых небактерицидных гипсовых шин при переломах и т.д.

Полимеры и сополимеры гуанидина (полигуанидины) получили широкое распространение как биоцидные средства. Они обладают широким спектром действия, способны воздействовать как на аэробные, так и на анаэробные микроорганизмы, нетоксичны, стабильны, могут длительно храниться без утраты биоцидных свойств, биоразлагаемы. Однако изготовление изделий непосредственно из полигуанидинов ограничено ввиду их растворимости или значительного набухания в воде. Кроме того, полигуанидины - полярные полимеры, что затрудняет их равномерное диспергирование в большинство полимеров. Поэтому рациональнее использовать полигуанидины в качестве биоцидных добавок к промышленно выпускаемым полимерам. При этом необходимо обеспечить их совместимость и равномерное распределение в полимерной матрице.

Для решения этой проблемы используют такой прием, как нанесение биоцидных добавок в неорганические носители с получением комплексных нанонаполнителей. В связи с тем, что частицы неорганической глины являются ультрадисперсными, имеют толщину 10-20 нм, с одной стороны, и со способностью неорганических глин к проведению ионно-обменных реакций за счет наличия обменных катионов в межслоевом пространстве, с другой, этот природный материал чрезвычайно интересен для применения в качестве носителя в наноматериалах и нанокомпозитах.

Так, например, известна стабильная дисперсия металлических наночастиц, описанный в заявке US 20090148484 А1, где заряды в промежуточном слое неорганической глины в результате катионно-обменной реакции были замещены на металлические частицы, обладающие предпочтительно сферической структурой, например Au, Ag, Cu и Fe. В качестве неорганической глины нанокомпозит содержит различные типы глин, в том числе монтмориллонит. Катионная емкость неорганической глины составляет 0,1-5,0 мэкв./г.

Недостатком описанного решения является то, что известный состав представляет собой порошок или суспензию, из которой невозможно сформировать композиционный материал. При смешении же его с полимерами полярная глина в полярной или слабополярной полимерной матрице будет образовывать агрегаты, что приведет к частичной потере свойств материала.

Наиболее близкими к предложенному по совокупности существенных признаков и техническому результату (прототипом) являются нанокомпозиционный полимерный биоцидный материал и способ его получения, описанные в патенте RU 2424797. Нанокомпозиционный полимерный материал на основе неорганической слоистой глины, модифицированной добавками, в качестве добавок содержит (со)полимеры производных гуанидина и четвертичной аммониевой соли, содержащие группы, способные к реакциям радикальной полимеризации, и дополнительно содержит синтетическую гуттаперчу при определенном соотношении компонентов (% мас.). Способ получения нанокомпозиционного полимерного материала включает модификацию неорганической глины путем катионно-обменной реакции, в котором модификацию глины проводят в две стадии: на первой стадии вводят один модификатор, на второй стадии модификации вводят другой модификатор, причем используют сочетание двух модификаторов таким образом, чтобы один из них был метакрилат гуанидин, а затем Дезинфицирующее средство содержит глину, модифицированную бактерицидными добавками, при определенном соотношении компонентов (мас. %).

При этом достигаются следующие механические свойства: модуль упругости нанокомпозита - 39-62 МПа, предел текучести - 2-3 МПа, прочность - 2.6-6 МПа, деформация при разрыве - 87-286%. При испытании биоцидных свойств таких нанокомпозитов на примере культуры St. Aureus зона гибели составляет 1-6 мм.

Недостатком прототипа являются недостаточные механические показатели. Другие недостатки прототипа:

сложный процесс модификации глины гуанидинсодержащим (со)полимером, включающий на первой стадии модификацию глины мономером, а на второй - полимеризацию привитого мономера при введении инициатора полимеризации и этого же или другого гуанидинсодержащего мономера;

использование гуттаперчи, которая не выпускается в отечественной промышленности в настоящее время, что ограничивает сферу применения нанокомпозиционного материала и удорожает его получение.

Задача предложенного изобретения состоит в повышении механических свойств нанокомпозиционного материала (нанокомпозита) при обеспечении высоких биоцидных свойств этого материала по отношению к грамположительным, грамотрицательным бактериям и грибам, а также упрощении способа его получения при применении промышленно выпускаемых полимеров - полиэтилена и малеинизированного полиэтилена.

Поставленная задача решается тем, что предложен нанокомпозиционный полимерный биоцидный материал на основе неорганической слоистой глины, модифицированной модификатором, и матричного полимера, в котором модификатор представляет собой полиметакрилоилгуанидин гидрохлорид или полиметакрилатгуанидин, или сополимер полиметакрилоилгуанидин гидрохлорида и диаллилдиметиламмоний хлорида, или сополимер диаллилдиметил-аммоний хлорида и метакрилатгуанидина, причем указанная модифицированная неорганическая слоистая глина получена из суспензии, содержащей неорганическую слоистую глину и указанный модификатор при их массовом соотношении от 15/85 до 70/30, при этом матричный полимер представляет собой полиэтилен и указанный материал дополнительно содержит компатибилизатор - малеинизированный полиэтилен с содержанием малеиновых групп от 0,3 до 1,5% мас., при следующем соотношении компонентов, % мас.:

указанная модифицированная

Поставленная задача также решается тем, что предложен способ получения нанокомпозиционного полимерного биоцидного материала, включающий модификацию неорганической слоистой глины модификатором, перемешивание и сушку, при этом указанную модификацию осуществляют путем введения раствора указанного модификатора в суспензию неорганической слоистой глины в воде при массовом соотношении в суспензии неорганической слоистой глины и указанного модификатора от 15/85 до 70/30, а после сушки полученную модифицированную неорганическую слоистую глину смешивают в экструдере с расплавом полиэтилена и компатибилизатором с получением

нанокомпозиционного полимерного биоцидного материала указанного выше состава.

После указанной модификации и перемешивания модифицированную неорганическую слоистую глину могут отделять от маточного раствора, после чего осуществлять сушку.

Выбор в качества носителя монтмориллонита (ММТ) обусловлен тем, что это относительно недорогой нанонаполнитель, способный химически адсорбировать гуанидинсодержащие полимеры и сополимеры по ионообменному механизму. Однако в качестве носителя может быть использован и другой вид слоистой глины - галуазит, бейделит, синтетические алюмосиликаты, что не скажется на механических и биоцидных свойствах полученного нанокомпозиционного материала.

Компатибилизатор представляет собой добавку, улучшающую совместимость полиэтилена (ПЭ) и гуанидинсодержащих модификаторов или комплексных наполнителей с гуанидинсодержащими модификаторами. В качестве такой добавки выбирают малеинизированный полиэтилен с содержанием малеиновых групп от 0,3 до 1,5% мас.

В результате его введения в композицию достигают полного диспергирования комплексных наполнителей в неполярном полимере.

Примеры осуществления изобретения.

В качестве носителя для получения комплексного нанонаполнителя (модифицированной глины) используют натриевый монтмориллонит торговой марки Cloisite® Na+:(EKO 95 ммоль экв/100 г глины) фирмы «Southern Clay Products)) (США),

В качестве модификаторов глины используют полимеры и сополимеры МАГ, МГГХ и ДАДМАХ (см., табл. 1.).

1Противоион - СГ

2Противоион - H2N=C(NH2)2+

Приготовление модифицированного ММТ проводят одним из двух способов. Оба способа включают в себя смешение в колбе в течение 12 часов 6%-ной суспензии глины с 10%-ным раствором гуанидинсодержащего полимера.

Отличие способов состоит в том, что по первому способу получение комплексных наполнителей проводят по следующей методике:

- в течение 12 часов осуществляют перемешивание в колбе предварительно приготовленной в течение 7 суток суспензии глины (6% мас.) с 10%-ным раствором гуанидинсодержащего полимера;

- проводят сушку полученной смеси путем удаления воды в роторно-вакуумном испарителе и последующего удаления остаточной влаги в лиофильной сушке.

При этом весь введенный в суспензию полимер равномерно распределяется на глине.

По второму способу готовую суспензию в течение 6-ти часов центрифугируют при 4000 об/мин. В результате на дне стакана для центрифугирования образуется желеобразный осадок модифицированной глины. Надосадочный (маточный) раствор удаляют, отделяя глину от маточного раствора. После этого проводят сушку осадка, удаляя воду в лиофильной сушке.

В полученной суспензии остается полимер, химически привитый к ММТ.

Получают четыре типа комплексных наполнителей:

ПГ1 - ММТ с сополимером ПДАДМАХ/ПМАГ;

ПГ2 - ММТ с полимером ПДАДМАХ;

ПГ3-ММТ с полимером ПМАГ;

ПГ4 - ММТ с сополимером ПМГГХ/ПДАДМАХ.

От способа получения наполнителя зависит содержание глины в полученном наполнителе после его сушки, что показано в табл.2 (на примере наполнителя ПГ4).

Расчет массовых долей глины (ММТ) и модификатора проводят по следующим формулам:

wг=W/0,935

где 0,935 - сухой остаток чистого Na-MMT (натриевого монтмориллонита) в долях;

wм=100-wг.

После сушки полученную модифицированную глину смешивают в экструдере с расплавом полиэтилена. В качестве полиэтилена используют полиэтилен высокого давления марки ПЭ-158.

В некоторые композиции во время смешения добавляют компатибилизатор. В качестве компатибилизатора выбирают Метален® F-1018 - полиэтилен средней плотности с привитыми функциональными ангидридными и карбоксильными группами (малеинизированный полиэтилен). Он используется в качестве компатибилизатора для наполнителей и упрочнителей в композициях на основе полиэтилена высокой плотности; для замены обычно применяемых низкомолекулярных и восковых добавок, как адгезивный агент для нанокомпозитов на основе полиэтилена высокого давления с деревом или целлюлозой; как смачивающий и диспергирующий агент для красителей и пигментов; в качестве функционального компонента адгезионных композиций изоляции труб и т.п. Степень прививки малеинового ангидрида МАН (%мас.) - 1,5.

Методом рентгеноструктурного анализа определяют структуру приготовленных композиций. При анализе дифрактограмм нанокомпозитов было установлено, что структура материалов в нанокомпозите, содержащем ПЭ-158 и наполнитель ПГ-4, с компатибилизатором Метален F-1018, полученных разными способами, существенно отличается:

- в нанокомпозитах, с глиной, модифицированной по первому способу при небольших содержаниях полигуанидина на глине (соотношение ММТ/ полигуанидин 30/70 и 50/50) наблюдаются рефлексы, соответствующие межплоскостным расстояниям около 2,6 нм. При большем количестве адсорбированного на глине полимера рефлексы «размываются», вследствие разупорядочения пластинок глины в результате интеркалирования в межплоскостное пространство большого количество как химически, так и физически адсорбированного полигуанидина.

- в нанокомпозитах, с глиной, модифицированной по второму способу получается интеркалированный нанокомпозит, с межплоскостным расстоянием в наполнителе при всех исходных соотношениях глина/полигуанидин одинаковым и равным 2,2 нм. Относительная интенсивность базального рефлекса глины возрастает с увеличением соотношения глина/полигуанидин в исходной суспензии от 15/85 до 50/50 мас. что, по-видимому, связано с увеличением количества слоистого силиката в композиционном наполнителе. При большем количестве глины в композиционном наполнителе интенсивность базального рефлекса глины снижается.

В обоих случаях выбранный компатибилизатор обеспечивает полное диспергирование комплексного наполнителя в неполярном полимере в широком диапазоне соотношений глина/ полигуанидин, независимо от способа получения комплексного наполнителя.

Исследуют механические свойства нанокомпозитов - модуль упругости, предел текучести, прочность и деформацию при разрыве. В табл. 3 приведены механические свойства нанокомпозитов с различными видами наполнителей. Исследуемые нанокомпозиты имеют следующий состав, %мас.: полиэтилен ПЭ-158 - 90, комплексный наполнитель, выбранный из наполнителей ПГ1-ПГ3 (при массовом соотношении ММТ/(со)полимер гуанидина - 15/85) - 5, компатибилизатор Метален® F-1018 - 5.

Из приведенных в таблице результатов определения физико-механических свойств композиций видно, что во всех исследуемых составах значительно повышается значение модуля упругости, предела текучести и прочности нанокомпозитов по сравнению с прототипом. Увеличение предела текучести свидетельствует о высокой адгезии наполнителей и полимерной матрицы, что подтверждает сделанный ранее вывод об эффективном раздвижении силикатных пластин глины при использовании в качестве компатибилизатора Метален® F-1018.

Комплексный наполнитель ПГ3 в наибольшей степени повышает деформируемость по сравнению с прототипом, что должно приводить к уменьшению зависимости прочности нанокомпозитов от степени наполнения. Напротив, наполнитель ПГ3 обеспечивает меньшую деформацию и прочность по сравнению с заявленными ПГ1 и ПГ3.

На основании полученных данных, для дальнейших испытаний был выбран комплексный наполнитель ПГ3, нанокомпозит с которым показал наибольшее повышение деформируемости по сравнению с прототипом среди исследованных материалов. Для этого готовят смеси ПЭ-158, наполнителя ПГ3 и компатибилизатора Метален® F-1018 с различным содержанием наполнителя. Соотношение ПГ3 к Метален® F-1018 во всех опытах составляет 1/1 по массе. Механические свойства полученных нанокомпозиционных материалов приведены в табл. 4.

Таблица 4. Механические свойства нанокомпозитов с различным содержанием наполнителя ПГ3.

При добавлении полиэтилена и компатибилизатора малеинизированного полиэтилена механические свойства возрастают. Повышение модуля упругости, прочности и деформируемости при добавлении малеинизированного полиэтилена можно объяснить двумя факторами: малеинизированный ПЭ снижает степень кристалличности в нанокомпозите, что должно приводить к увеличению деформируемости и, в определенных пределах - способности ПЭ ориентироваться при деформированиии. Второй фактор - наличие полярных групп, благодаря чему малеинизированный ПЭ увеличивает когезионную прочность нанокомпозита.

Зависимости прочности и деформации от массовой доли комплексного наполнителя и гуанидинсодержащего наполнителя близки: с увеличением содержания наполнителя прочность и деформируемость снижаются. При введении в систему комплексного наполнителя (ПГ3) и гуанидисодержащего полимера (ПМАГ) с малеинизированным полиэтиленом общим содержанием 40% мас. (содержание модифицированной глины при этом составляет 20% мас.) деформируемость снижается до уровня прототипа, однако прочность остается более высокой.

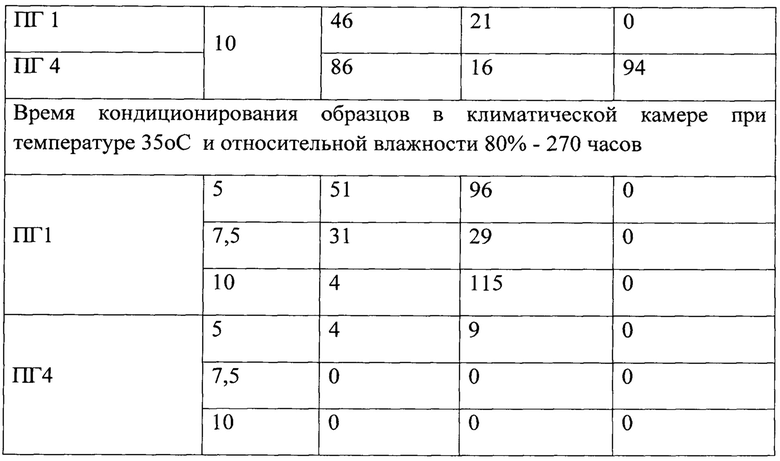

Затем были определены биоцидные свойства предложенных нанокомпозиционных материалов. с соотношением комплексный наполнитель (ПГ1 или ПГ4) / Метален® F-1018 1/1 по массе.

Исследования на биоцидную активность полученных полимерных нанокомпозитов проводят по следующей методике. Исследуют стойкость образцов к действию трех культур - yarrowia lipolytica (дрожжи), pseudomonas aeruginosa (синегнойная палочка), staphylococcus aureus (стафилококк).

Сначала из каждой пленки нарезают по 4 образца в форме круга диаметром 1 см, стерилизуют их в стерильном боксе под воздействием жесткого УФ-излучения в течение часа. Культуры выращивают на скошенной агаризованной питательной среде LB в течение трех дней. Жидкую культуру получают в результате смыва культуры пятью мл стерильной жидкой среды LB в агаризованной среде. Полученный смыв добавляют в колбу, в которой содержится 50 мл стерильной среды LB; колбу инкубируют в течение суток при 30°С на качалке 150 об/мин.

На каждый образец наполненного ПЭ готовится по 4 пробирки системы Балч: 3 для культур и одна под холостой опыт (для контроля фоновой окраски). В каждую пробирку добавляют по 2,5 мл жидкой среды LB, после стерилизации пробирок в них стерильно вносят по одному стерильному образцу, далее проводят засев, добавляя в пробирки по 50 мкл культуры соответствующего микроорганизма (в пробирку под холостой опыт культуру не добавляют). После засева образцы инкубируются при 30°С на качалке 150 об/мин в течение суток.

Количественную оценку степени обрастания образцов проводят путем пятнадцатиминутного окрашивания ПЭ с адсорбированными на нем микроорганизмами 1%-ным раствором кристаллического фиолетового и последующим измерением оптической плотности связанного красителя. Проинкубированные образцы отмывают проточной водой от жидкой культуры (или просто среды, в случае холостого опыта), и в те же пробирки добавляют по 1 мл раствора красителя КФ.

По завершении окрашивания образцы в пробирках отмывают от красителя, с помощью пинцета их помещают в специальные планшеты, каждый образец ПЭ заливался 2,0 мл 96% этанола для экстракции связавшегося красителя. Экстракцию проводят в течение 40 минут.

По истечении 40 минут проводят измерение оптической плотности связанного КФ на фотоэлектроколориметре при длине волны 590 нм в стеклянных кюветах с длиной оптического пути 2,5 мм.

Для определения степени обрастания значение оптической плотности раствора связанного КФ образца, засеянного культурой (OD образца), делят на значение оптической плотности холостого опыта (OD полиэтилена). Степень стимулирования роста биопленок в образцах с наполнителем оценивают в процентах относительно роста тех же биопленок в образце ПЭ без добавления полигуанидина по формуле:

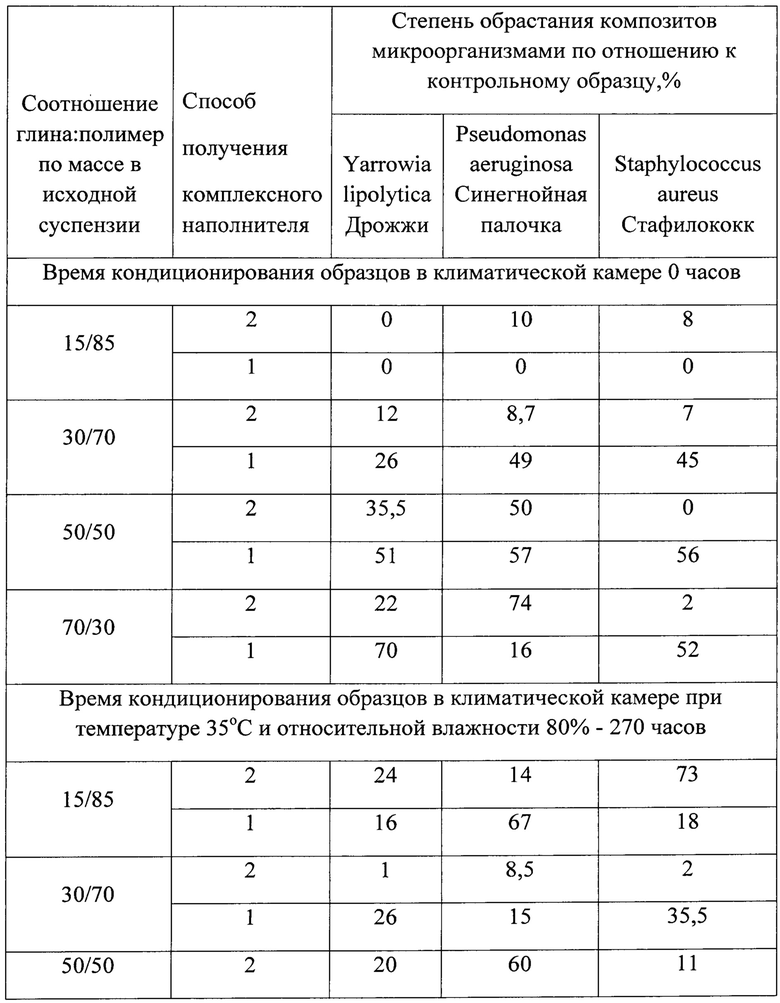

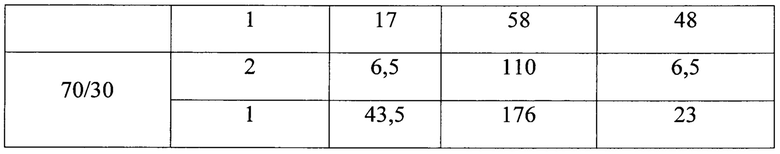

Результаты определения степени обрастания нанокомпозитов биопленками при различном времени кондиционирования образцов представлены в табл. 5.

Если степень ингибирования роста биопленок на образцах с исследуемыми добавками выше 80%, можно говорить об отсутствии биоцидного эффекта на поверхности материала; для вариантов, где эта величина в диапазоне 10% - 80% от контроля, можно говорить о слабом биоцидном эффекте. Материалы, степень ингибирования которых не превышает 10% от контроля, обладают высокими биоцидными свойствами.

Можно видеть, что наиболее высокими и наиболее универсальными биоцидными свойствами обладают композиты, содержащие наполнитель ПГ4: спустя 270 часов они подавляют рост всех испытанных биопленок. Однако можно видеть, что нанокомпозиционный материал с наполнителем ПГ1 демонстрирует высокие биоцидные свойства по отношению к Staphylococcus aureus.

В табл. 6 показано влияние содержания компатибилизатора на степень обрастания биопленками нанокомпозитов.

Таблица 6. Степень биообрастания биопленками нанокомпозитов с различным содержанием Метален® F-1018

Наиболее эффективными для борьбы с биообрастанием являются нанокомпозиты с соотношением ПГ4 / Метален® F-1018 равном 10/2,5-7,5% мас. Увеличение количества компатибилизатора приводит к снижению биоцидной эффективности комплексного наполнителя.

Все исследованные ранее образцы (табл. 5-6) были получены первым способом. Влияние способа получения и отношения глины к полимеру на биоцидные свойства материала показано в табл. 7.

Таблица 7. Биообрастание нанокомпозитов микроорганизмами с зависимости от состава и способа получения комплексного наполнителя

Таким образом, полученные нанокомпозиционные материалы обладают высокими биоцидными свойствами по отношению ко всем исследованным микроорганизмам - граммположительному золотистому стафилококку (грамположительному Staphylococcus aureus), синегнойной палочке (грамотрицательной Pseudomonas aeruginosa), одноклеточным грибам (Candida lipolytica). При этом их механические свойства по отношению к прототипу значительно повышаются. Наиболее высокие механичесие свойства демонстрируют нанокомпозиционные материалы, содержащие полимер ПМАГ, наиболее высокие биоцидные свойства - материалы, содержащие сополимер ПМГГХ/ПДАДМАХ. Вместе с тем механические и биоцидные свойства нанокомпозитов взаимосвязаны: повышение механических свойств позволяет вводить в состав композитов большее количество биоцидных добавок с сохранением достаточных прочностных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОКОМПОЗИЦИОННЫЙ БИОЦИДНЫЙ МАТЕРИАЛ | 2017 |

|

RU2679147C1 |

| НАНОКОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО НА ЕГО ОСНОВЕ | 2009 |

|

RU2424797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСФОЛИИРОВАННОГО НАНОКОМПОЗИТА | 2010 |

|

RU2443728C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НЕПОЛЯРНЫХ ИЛИ СЛАБОПОЛЯРНЫХ ПОЛИМЕРОВ И НАНОНАПОЛНИТЕЛЯ | 2009 |

|

RU2441835C2 |

| СПОСОБ ОРГАНОМОДИФИКАЦИИ БЕНТОНИТОВ (ВАРИАНТЫ) | 2007 |

|

RU2369584C2 |

| Оксо-разлагаемая полимерная композиция и способ ее получения | 2017 |

|

RU2677149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2016 |

|

RU2658415C2 |

| ВЫСОКОЭФФЕКТИВНЫЙ МОДИФИКАТОР ОКСО-БИОДЕГРАДАЦИИ ИЗДЕЛИЙ ИЗ ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2756091C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРНЫХ ОРГАНОМОДИФИЦИРОВАННЫХ ГЛИН, ИСПОЛЬЗУЕМЫХ В НАНОКОМПОЗИТАХ | 2009 |

|

RU2412113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ОРГАНОМОДИФИЦИРОВАННЫХ ГЛИН, ИСПОЛЬЗУЕМЫХ В КАЧЕСТВЕ МАТРИЦЫ ИЛИ НАПОЛНИТЕЛЯ В НАНОКОМПОЗИТАХ | 2009 |

|

RU2417161C2 |

Группа изобретений относится к области медицины. Предложен нанокомпозиционный полимерный биоцидный материал, содержащий: 5-10 мас.% модифицированной неорганической слоистой глины, полученной из суспензии, содержащей неорганическую слоистую глину и модификатор при их массовом соотношении от 15/85 до 70/30, при этом модификатор выбирается из полиметакрилоилгуанидин гидрохлорида, полиметакрилатгуанидина, сополимера полиметакрилоилгуанидин гидрохлорида и диаллилдиметиламмоний хлорида или сополимера диаллилдиметиламмоний хлорида и метакрилатгуанидина; 80-93,75 мас.% матричного полимера – полиэтилена; 1,25-10 мас.% компатибилизатора – малеинизированного полиэтилена с содержанием малеиновых групп от 0,3 до 1,5 мас.%. Также предложен способ получения такого биоцидного материала. Группа изобретений обеспечивает повышение механических свойств материала (прочности, упругости, предела текучести) при высоких биоцидных свойствах по отношению к грамположительным, грамотрицательным бактериям и грибам. 2 н. и 1 з.п. ф-лы, 7 табл.

1. Нанокомпозиционный полимерный биоцидный материал на основе неорганической слоистой глины, модифицированной модификатором, и матричного полимера, отличающийся тем, что модификатор представляет собой полиметакрилоилгуанидин гидрохлорид, или полиметакрилатгуанидин, или сополимер полиметакрилоилгуанидин гидрохлорида и диаллилдиметиламмоний хлорида, или сополимер диаллилдиметиламмоний хлорида и метакрилатгуанидина, причем указанная модифицированная неорганическая слоистая глина получена из суспензии, содержащей неорганическую слоистую глину и указанный модификатор при их массовом соотношении от 15/85 до 70/30, при этом матричный полимер представляет собой полиэтилен и указанный материал дополнительно содержит компатибилизатор - малеинизированный полиэтилен с содержанием малеиновых групп от 0,3 до 1,5 мас.%, при следующем соотношении компонентов, мас.%:

2. Способ получения нанокомпозиционного полимерного биоцидного материала по п. 1, включающий модификацию неорганической слоистой глины модификатором, перемешивание и сушку, при этом указанную модификацию осуществляют путем введения раствора указанного модификатора в суспензию неорганической слоистой глины в воде при массовом соотношении в суспензии неорганической слоистой глины и указанного модификатора от 15/85 до 70/30, а после сушки полученную модифицированную неорганическую слоистую глину смешивают в экструдере с расплавом полиэтилена и компатибилизатором с получением нанокомпозиционного полимерного биоцидного материала.

3. Способ по п. 2, отличающийся тем, что после указанной модификации и перемешивания модифицированную неорганическую слоистую глину отделяют от маточного раствора, после чего осуществляют сушку.

| НАНОКОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО НА ЕГО ОСНОВЕ | 2009 |

|

RU2424797C1 |

| Магомедов Г.М | |||

| и др | |||

| Релаксационные свойства и структура полимерных нанокомпозитов на основе модифицированных органоглин / Высокомолекулярные соединения | |||

| Серия А, 2014, Т.56, N.5, с.542-552 | |||

| Шитов Д.Ю | |||

| и др | |||

| Нанокомпозиты на основе полиэтилена / Успехи в химии и химической технологии, 2014, Т.28, N.3, с.83-85 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭКСФОЛИИРОВАННОГО НАНОКОМПОЗИТА | 2010 |

|

RU2443728C2 |

| US 20140275347 A1, 18.09.2014. | |||

Авторы

Даты

2019-02-13—Публикация

2017-11-28—Подача