Изобретение относится к области металлообработки, а именно, к способам нанесения износостойких высокотемпературных покрытий на инструмент, а именно, на режущий инструмент из быстрорежущей стали или твердого сплава, в том числе на инструмент для железнодорожного транспорта.

Известен способ получения износостойкого покрытия для режущего инструмента, описанный в патенте РФ №2494171, С23С 14/24, С23С 14/06, В23В 27/14 2013 г. Способ включает вакуумное ионно-плазменное нанесение износостойкого покрытия. Нижний слой наносят из нитрида соединения титана, алюминия и циркония при их соотношении, мас. %: титан 71,0-78,3, алюминий 6,7-10,0, цирконий 15,0-19,0. Затем наносят промежуточный слой из карбонитрида соединения титана, алюминия и циркония при их соотношении, мас. %: титан 71,0-78,3, алюминий 6,7-10,0, цирконий 15,0-19,0 и верхний из нитрида соединения титана и алюминия при их соотношении, мас. %: титан 85,0-90,0, алюминий 10,0-15,0. Слои покрытия наносят расположенными горизонтально в одной плоскости тремя катодами. Первый и второй катоды выполняют составными из титана и алюминия и располагают противоположно друг другу, а третий изготавливают составным из титана и циркония и располагают между ними. Нижний и промежуточный слои наносят с использованием всех трех катодов, а верхний слой - с использованием первого и второго катодов. Недостатком данного метода является низкая стойкость, в связи с окислением нитрида титана при температурах, менее 900°С и снижением твердости покрытия.

Известен способ получения износостойкого покрытия, патент РФ №2494172, С23С 14/24, С23С 14/06, 2013 г. Способ включает вакуумное ионно-плазменное нанесение покрытия на основе сложного нитрида металлов с помощью нескольких дуговых испарителей. Нанесение покрытия осуществляют в среде азотокислородной смеси с содержанием кислорода 1÷3 масс. % при давлении 0,07÷0,45 Па с использованием по меньшей мере двух дуговых испарителей, один из которых содержит гафниевый или циркониевый катод, остальные титановые. На поверхности обрабатываемого инструмента образуется покрытие из нитридов титана и гафния (Ti,Hf)N или циркония (Ti,Zr)N, в объеме которого случайно расположены наноразмерные частицы оксидов гафния или циркония. В процессе осаждения покрытия в среде азотокислородной смеси в первую очередь образуются кристаллы HfO2 или ZrO2. Оптимальный диапазон содержания кислорода в реакционной газовой смеси - 1÷3 масс. %. Покрытие обладает высокой твердостью, превышающей почти в 2 раза твердость покрытия из нитридов титана и циркония или гафния.

Недостатком данного покрытия является его низкая работоспособность при высоких температурах резания (1000°С-1200°С). Это связано с тем, что наноразмерные частицы оксидов гафния или циркония в покрытии расположены случайно и не образуют сплошного слоя, кроме того покрытие не защищает поверхность материала основы от окисления при действии высоких температур.

В качестве прототипа выбран способ нанесения покрытия на режущий инструмент (RU 2615941 С1, МПК С23С 28/00, 11.04.2017). Способ включает нанесение на поверхность режущего инструмента в камере ионно-плазменной установки тугоплавкого барьерного слоя из нитридов металлов, с дальнейшим нанесением на этот нитрид слоя из «чистого», не связанного алюминия. На другой установке методом МДО (микродугового оксидирования) «чистый» алюминий окисляют до образования оксидов метастабильных(γ-,θ-,η-, Al2O3) и стабильных (α- Al2O3) модификаций. Нитридный слой толщиной~5 мкм, служит для минимизации проникновения жидкого алюминия к твердосплавной основе, исключения взаимодействия кобальта с алюминием и охрупчивания при меньших толщинах всей композиции. Окисление нитридного слоя в аналоге не предусматривается. Слой «чистого» алюминия толщиной 4-21 мкм оксидируется. При толщине «чистого» алюминия ниже 4 мкм невозможно получить α, γ-Al2O3 модификации. Таким образом, общая толщина покрытия получается ~9-25 мкм.

Недостатком данного способа является низкая стойкость покрытого инструмента из-за сколов покрытия указанной толщины при ударах на прерывистом резании (фрезеровании) и точении при тяжелых режимах резания (по ползунам, трещинам, неоднородной твердости в пределах детали) при обработке колесных пар и осей железнодорожного транспорта режущими пластинами типа LNMX301940, LNMX191940, RPUX 3010М0, RCMX3010M0, SNMM250724 и др. Кроме того, к недостаткам аналога можно отнести высокую себестоимость нанесения покрытия.

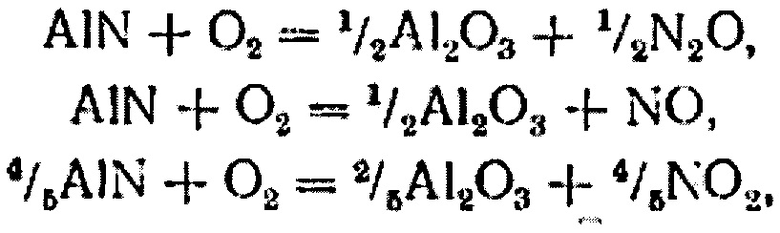

Сущность предлагаемого изобретения заключается в том, что на поверхность инструмента наносится нитридное покрытие из материалов группы Al, Ti, Nb, Та, Zr, Cr, Hf, V, Si, так и в их сочетании, толщиной 2-12 мкм. Далее методом МДО осуществляют процесс окисления нитрида(нитридов), их замещение на о оксинитриды и далее на оксиды наносимых материалов, или их комбинации. В отличие от аналога, в разработанном покрытии «чистый» металл (например, алюминий или титан) не наносится, а окисляется нитрид этого металла находящегося в предварительно нанесенном покрытии. Температура в зоне разряда при обработке нитридного покрытия на поверхности инструмента методом МДО, в зависимости от режимов окисления достигает диапазона 1000°-5000°С, этой температуры достаточно для замещения нитрида на оксид металла (обычно в печи-500°С-2000°С). Толщина оксидного и оксинитридного слоя определяется режимами работы установки и временем оксидирования и достигает 0,2-4,0 мкм. На поверхности инструмента по одной из химических реакций замещения, например, нитрида алюминия:

образуется сплошной слой Al203 с выделением окисла азота. Полученный сплошной слой Al203 обладает высокой теплостойкостью, инертностью к обрабатываемому материалу, защищает нижележащие слои покрытия от окисления.

Аналогичный эффект происходит и с другими нитридами материалов (Ti, Nb, Та, Zr, Cr, Hf, V, Si, так и в их сочетании) при окислении посредством метода МДО.

Технический результат состоит в повышении работоспособности режущего инструмента и его качества. Режущий инструмент содержит материал основы, с нанесенным износостойким покрытием, состоящим, по меньшей мере, из двух-трех слоев. На первом этапе, на установке PVD, на поверхность пластины наносят покрытие из нитридов металлов, как выбранных из группы Al, Ti, Nb, Ta, Zr, Cr, Hf, V, Si, так и в их сочетании. На втором этапе, в установке микродугового оксидирования (МДО) проводят процесс окисления с частичным замещением нитридов на оксиды. По мере получения методом МДО, оксид диффундирует к внешней границе покрытия, образуя сплошной оксидный слой, обладающий высокой теплостойкостью, инертностью к обрабатываемому материалу, защищает нижележащие слои покрытия от окисления.

Пример реализации предлагаемого способа

На первом этапе создания покрытия твердосплавные пластины марки МС221, формо-размера CNMG120408 промывают в ультразвуковой ванне, протирают спиртом и устанавливают на поворотном устройстве в вакуумной камере установки «Ионно-плазменной камерной вакуумной ННВ-6.6-И1» типа «Булат», снабженной тремя испарителями, расположенными горизонтально в одной плоскости. Камеру откачивают до давления 1,5-2×10-5 мм.рт.ст., подают аргон до давления 1,5-2×10-3 мм.рт.ст., включают поворотное устройство, подают на него отрицательное напряжение 1000-1100 В, включают один испаритель (катод) из титана марки ВТ1 при токе дуги 130 А, производят ионную очистку и нагрев пластин до температуры 750-800 ОС в течение 10-15 мин. Затем снижают отрицательное напряжение до 120 В, включают два противоположных испарителя (катода) - из алюминия, подают в камеру реакционный газ - азот и осаждают покрытие толщиной от 1-14 мкм в течение 10-180 мин при давлении газа 3×10-3 мм.рт.ст. Температура конденсации при этом составляет 450-500°С. Затем выключают испарители, подачу реакционного газа и вращение поворотного приспособления, осуществляют остывание пластин в течение 45-50 мин.

На втором этапе получают на пластинах слой α-Al2O3 на установке микродугового оксидирования.

Для этого образцы с нанесенным на него нитридным покрытием устанавливают на токопроводящую оснастку, которую подключают к источнику тока.

В ванну заливают щелочной электролит, включают мешалку, которая его перемешивает. Для охлаждения электролита по контуру ванны пускают холодную воду. Ванну, являющуюся катодом, подключают к источнику тока.

Образцы на оснастке опускают в электролит. Плотность тока составила 17А/дм2. Время оксидирования 5- 60 мин. По окончании процесса оксидирования образцы достают из ванны, промывают и сушат в сушильном шкафу.

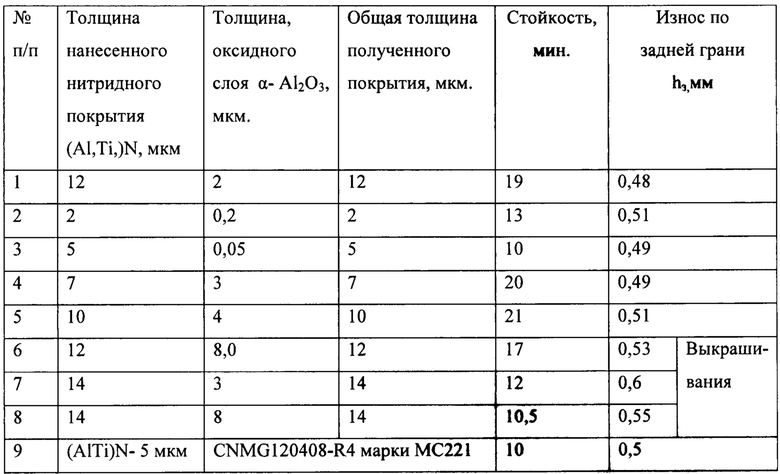

Стойкостные испытания проводили на токарно-винторезном станке 16К20. В качестве обрабатываемого материала использовалась конструкционная Сталь 50. Режимы резания: V=200 м/мин, S=0,2 мм/об, t=1,0 мм. Проводили испытания твердосплавных пластин CNMG120408-R4 марки МС221, с нанесенным по предлагаемому способу покрытием. За критерий затупления принимался износ по задней грани шириной 0,5 мм.

Из приведенных в табл.данных следует, что стойкость пластин с общей толщиной покрытия 2-12 мкм, и оксидным слоем 0,2-4,0 мкм обработанных по предлагаемому способу, выше стойкости серийных пластин с покрытием (AlTi)N.

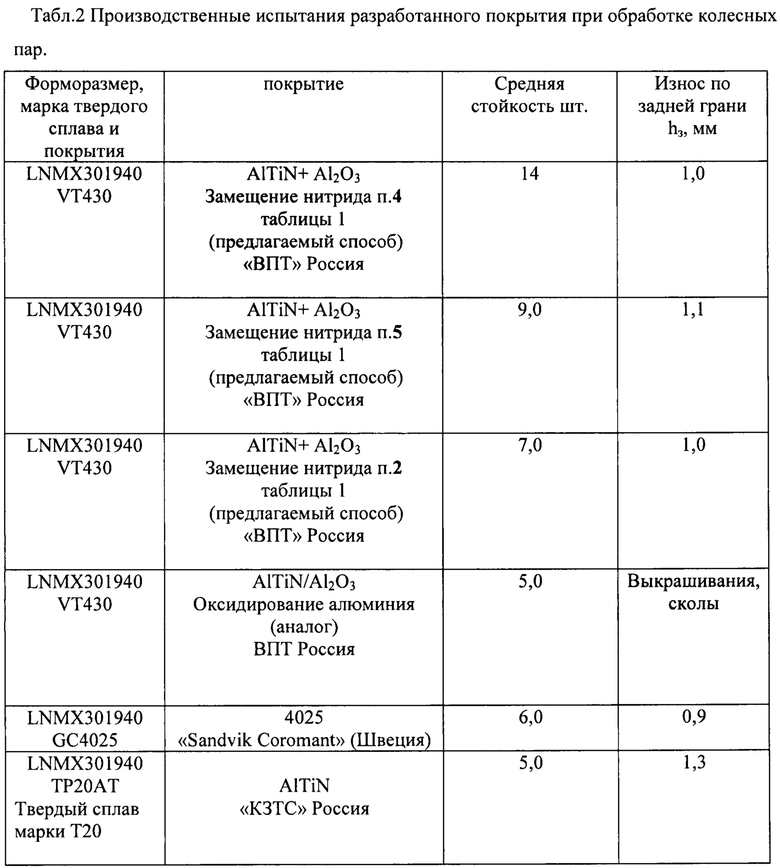

Обработка колесных пар железнодорожного вагонов, проводилась на на колесо-токарном станке 1836М10 на следующих режимах резания: V=35 м/мин, S=1,2 мм/об, t=10,0 мм. Проводили испытания твердосплавных пластин LNMX301940 марки VT430 с нанесенным по предлагаемому способу покрытием (параметры покрытия соответствуют п. 4; п. 5; п. 2 таблицы 1.), по сравнению с пластинами LNMX301940 марки GC4025 фирмы «Sandvik Coromant» (Швеция) и инструмента с серийно применяемым покрытием AlTiN. Результаты испытаний сведены в табл. 2

Как следует из анализа результатов испытаний, стойкость инструмента с разработанным покрытием с общей толщиной 2-12 мкм, и оксидным слоем 0,2-4,0 мкм выше, чем стойкость инструмента, изготовленного фирмой «Sandvik Coromant» (Швеция) и отечественного серийного покрытия AlTiN. Стойкость инструмента полученным методом замещения по предлагаемому способу, выше стойкости пластин с покрытием, полученным оксидированием «чистого» алюминия из-за сколов последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2012 |

|

RU2494172C1 |

| КАТАЛИТИЧЕСКИ АКТИВНЫЙ ТЕРМОБАРЬЕРНЫЙ КЕРАМИЧЕСКИЙ МОДИФИКАЦИОННЫЙ СЛОЙ НА ПОВЕРХНОСТИ ДНА ПОРШНЯ, И/ИЛИ СФЕРЫ, И/ИЛИ ВЫПУСКНЫХ КАНАЛОВ ГОЛОВКИ ДВС И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2021 |

|

RU2763137C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| КАТАЛИТИЧЕСКИ-АКТИВНОЕ ТЕРМОБАРЬЕРНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ НА ПОВЕРХНОСТИ КАМЕРЫ ВНУТРЕННЕГО СГОРАНИЯ ДВИГАТЕЛЯ | 2014 |

|

RU2581329C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2413786C1 |

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

Изобретение относится к области металлообработки, а именно к способам нанесения износостойких высокотемпературных покрытий на режущий инструмент из быстрорежущей стали или твердого сплава. Способ нанесения высокотемпературного покрытия на режущий инструмент включает нанесение на поверхность режущего инструмента в камере ионно-плазменной установки тугоплавкого слоя из нитридов металлов и проведение микродугового оксидирования. Упомянутый тугоплавкий слой наносят толщиной 1-12 мкм из нитридов металлов, выбранных из группы, включающей Al, Ti, Nb, Та, Zr, Cr, Hf, V и их сочетания. Затем проводят упомянутое микродуговое оксидирование при температуре обработки нитридного покрытия на поверхности инструмента в диапазоне 1000-5000°С для замещения упомянутых нитридов на оксид выбранного металла, содержащегося в замещенных нитридах, при обеспечении толщины оксидного слоя в пределах 0,2-4,0 мкм. Обеспечивается повышение работоспособности режущего инструмента и его качества. 1 з.п. ф-лы, 2 табл., 1 пр.

1. Способ нанесения высокотемпературного покрытия на режущий инструмент, включающий нанесение на поверхность режущего инструмента в камере ионно-плазменной установки тугоплавкого слоя из нитридов металлов и проведение микродугового оксидирования, отличающийся тем, что упомянутый тугоплавкий слой наносят толщиной 1-12 мкм из нитридов металлов, выбранных из группы, включающей Al, Ti, Nb, Та, Zr, Cr, Hf, V и их сочетания, после чего проводят упомянутое микродуговое оксидирование при температуре обработки нитридного покрытия на поверхности инструмента в диапазоне 1000-5000°С для замещения упомянутых нитридов на оксид выбранного металла, содержащегося в замещенных нитридах, при обеспечении толщины оксидного слоя в пределах 0,2-4,0 мкм.

2. Способ по п. 1, отличающийся тем, что упомянутое покрытие наносят на режущий инструмент из быстрорежущей стали или твердого сплава.

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| Износостойкое многослойное покрытие | 1988 |

|

SU1680799A1 |

| Прибор для реакции оседания красных кровавых телец | 1929 |

|

SU12942A1 |

| US 6827976 B2, 07.12.2004 | |||

| US 6723391 B2, 20.04.2004. | |||

Авторы

Даты

2019-02-13—Публикация

2018-01-19—Подача