Изобретение относится к области создания беспористых композиционных покрытий на основе оксидных композиций титана, алюминия и металлического никеля, может быть использовано в машиностроении с целью повышения функциональных характеристик механизмов, работающих в агрессивных средах, а так же в изделиях нефтеперерабатывающей промышленности.

Способ включает в себя микродуговое оксидирование (МДО) изделий из алюминия, титана, и их сплавов в силикатно-фосфатно-щелочных электролитах и последующее катодное осаждение металлического никеля, для формирования сплошного покрытия, обладающего повышенными защитными характеристиками.

В большинстве случаев заполнение матричного пористого керамического покрытия, сформированного методом микродугового оксидирования (МДО) осуществляют полимерными материалами. Так, известен способ получения композиционных покрытий на сплавах вентильных металлов RU 2527110 C1 C25D 11/18. Согласно способу проводят осаждение сверхмолекулярного полиэтилена в поры покрытия универсальными методами, такими как микроплазменное распыление, оплавление горелкой, шликером. К недостаткам изобретения следует отнести тот факт, что:

- при микроплазменным напылении формируются тонкие пленки, которые закрывают лишь поверхность поры, не заполняя ее полностью;

- при использовании шликера и оплавления наблюдается неравномерное, «островковое» распределение полимера по поверхности покрытия;

- полимер не повышает твердость и, соответственно, прочностные характеристики композиционного покрытия.

Известен способ осаждения металлов в поры анодного оксида на поверхности алюминия для изготовления дисплея, патент Японии №2003-257344, 12.09.2003. Display, and manufacturing method therefor. В известном способе на слое напыленного на подложку алюминия методом анодного оксидирования формируют пористый оксид алюминия, затем в поры оксида последовательно встраивают никель, затем золото. Предложенный способ формирования композитного слоя имеет ряд недостатков:

- высокая трудоемкость, так как для формирования слоистых многокомпонентных структур требуется создание сложной конфигурации пористого слоя оксида;

- по прочностным характеристикам керамическое оксидное покрытие, полученное методом МДО, существенно превосходит анодированный алюминий;

- данный метод не является универсальным и не позволяет наносить покрытия на изделия не из алюминиевых материалов.

Известен электролитический способ нанесения защитных и электроизоляционных покрытий RU 2367727 C1 C25D 11/02 с низкой пористостью, в котором результат обеспечивается проведением МДО под давлением, что приводит к низкой пористости формируемого покрытия. Однако, данный метод не исключает наличия сквозных пор до металла и является трудоемким за счет использования автоклава. Кроме того, толщина формируемого покрытия не превышает 25 мкм. Данный метод не является универсальным и не позволяет наносить покрытия на изделия не из титановых материалов.

Известен способ получения нанокомпозитных покрытий RU 2471021 C25D 15/00 C25D 11/20, взятый в качестве прототипа. Способ включает микродуговое оксидирование поверхности изделий из титановых сплавов в щелочном электролите с твердофазными ингредиентами в виде порошков, при этом используют нанопорошки оксида титана с размером менее 0,05 мкм, а окончательное покрытие формируют при катодной обработке в кислотном электролите при температуре 450°С высаживанием металлической фазы внутри пор оксидного покрытия.

Недостатком данного способа является воздействие на образец кислотного агрессивного электролита при температуре 450°С, что может привести к трещинам в оксидном слое и питтинговой коррозии. Не учитывается влияние открытой пористости покрытия и геометрии пор на эффективность равномерного осаждения металла в поры покрытия. Так же данный метод не является универсальным и не позволяет наносить покрытия на изделия не из титановых материалов.

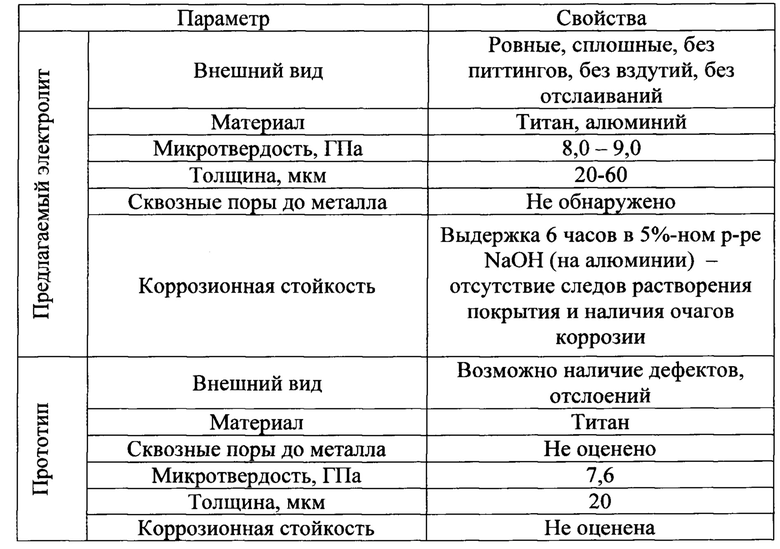

Техническим результатом изобретения является создание универсального нетоксичного способа получения беспористого металлокерамического покрытия «оксид металла - никель» на изделиях из алюминия, титана и их сплавов, что приведет к повышению функциональных свойств изделий: коррозионной стойкости, поверхностной микротвердости за счет существенного снижения пористости, а так же к увеличению толщины покрытия.

Технический результат достигается за счет того, что микродуговым оксидированием (МДО) в силикатно-фосфатно-щелочных электролитах при задании анодного постоянного тока плотностью 5-15 А/дм2 в диапазоне напряжений 300-700 В на поверхности алюминия, титана и их сплавов, при продолжительности процесса 15-60 минут формируют керамическое оксидное покрытие в диапазоне толщин 20-60 мкм с открытой пористостью не более 15% со средним диаметром пор 15-25 мкм, имеющих преимущественно округлую форму и равномерно распределенных по поверхности. Затем внутри пор оксидной пленки высаживают металлическую фазу никеля, обрабатывая катодным методом в электролите на водной основе [1] в течение 40-60 минут. Электролит имеет следующий состав:

- никель сернокислый35,0-55,0 г/л;

- ацетат натрия 25,0-30,0 г/л;

- уксусная кислота 4,5-5,0 мл/л;

- натрий лаурилсульфат 0,1-1,0 г/л.

При задании анодного постоянного тока плотностью более 15 А/дм2 формируемые покрытия подвержены образованию трещин вокруг пор, так как мощность дуговых разрядов становится критичной. Наличие дефектной структуры приводит к формированию внутренних пор сложной геометрии, которые объединяются с открытыми порами. Данный факт приводит к неравномерному осаждению металлического никеля в сформированных порах. При задании анодного постоянного тока плотностью менее 5 А/дм2 происходит разрыхление поверхности керамического слоя, что приводит к существенному ухудшению прочностных и адгезионных свойств матричного оксидного покрытия. Продолжительность МДО-процесса 15-60 минут приводит к образованию оксидного слоя толщиной 20-60 мкм. С дальнейшим увеличением продолжительности МДО-процесса происходит увеличение толщины покрытия и изменение геометрии открытых пор, что затрудняет процесс электрохимического никелирования и приводит к неравномерному росту металлического слоя.

Поддержание напряжения в электролитической ванне в диапазоне 300-700 В необходимо для обеспечения условий протекания МДО-процесса, переходящего из анодирования.

При замене постоянного тока на импульсный понижается открытая пористость покрытия до 5-10%. Однако большинство пор в этом случае не являются сквозными, что приводит к формированию пористого металлокерамического покрытия при электроосаждении никелем.

При задании анодного постоянного тока плотностью 5-15 А/дм2 (в зависимости от оксидируемого металла) поверхность оксидного покрытия имеет открытые поры со средним диаметром 15-25 мкм округлой формы, и фактически состоит из вершин (наибольшая толщина оксида) и впадин (сквозных пор до металла, отсутствие защитного покрытия), где может начаться питтинговая коррозия. Открытая пористость формируемого покрытия не превышает 15%. Открытые поры равномерно распределяются по всей площади формируемого покрытия. Данные условия являются оптимальными для равномерного заполнения открытых сквозных пор никелем при электрохимическом осаждении в электролите на водной основе в течение 60 минут, при этом повышаются функциональные характеристики синтезируемых покрытий. В первую очередь, металлическое покрытие образуется на дне пор, заполняя их и выравнивая общий рельеф. Таким образом покрытие становится беспористым, увеличивается адгезия металлического покрытия из-за большей площади контакта и особенностей строения пористого оксидного слоя. При электроосаждении никеля свыше 60 минут происходит заполнение пор и нарастание сплошного металлического слоя на толщину более 5 мкм, что будет требовать дополнительной операции зашлифовки покрытия. При электроосаждении никеля менее 40 минут на поверхности покрытия наблюдаются единичные сквозные поры до металлической основы, что ухудшает функциональные характеристики покрытия.

Состав электролита является оптимальным для электроосаждения беспористого слоя металлического никеля на титан, алюминий, и их сплавы, при комнатной температуре [1].

Технико-экономическое преимущество изобретения по сравнению с прототипом выражается в том, что предлагаемый способ может быть внедрен на производстве со значительно меньшими материальными затратами, т.к. исключает необходимость в применении кислотного электролита, нагретого до 450°С, что в свою очередь сократит расходы на очистительные сооружения, а так же является универсальным.

Пример

Проведено нанесение беспористого металокерамического покрытия на пластины размером 50×10×2 мм из алюминия А5 и титана ВТ1-0 по следующей технологии:

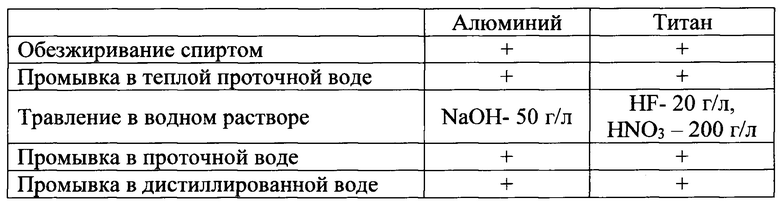

1. Подготовка поверхности образца:

2. Формирование оксидного слоя на поверхности металлических пластин в силикатно-фосфатно-щелочных электролитах.

3. Нанесение никелевого покрытия из электролитов на оксидный слой изделия

4. Промывка в теплой проточной воде.

5. Сушка.

6. Результаты

Литература

[1] Заявка на патент RU 2543584 С2 C25D 3/22 «Электролит на водной основе для никелирования изделий из стали, алюминия, титана, меди и их сплавов».

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| Покрытие для защиты магния и его сплавов от коррозии и способ его получения | 2021 |

|

RU2757642C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ ПОКРЫТИЙ | 2011 |

|

RU2471021C1 |

| Электрод многофункционального назначения на титане с надежным электрическим контактом и способ его получения | 2021 |

|

RU2757638C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ТИТАН И ЕГО СПЛАВЫ МЕТОДОМ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ В ВОДНЫХ РАСТВОРАХ ПРИ ПОВЫШЕННЫХ ДАВЛЕНИЯХ | 2011 |

|

RU2476627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2547372C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ И ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2367727C1 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении с целью повышения функциональных характеристик механизмов, работающих в агрессивных средах, а также в изделиях нефтеперерабатывающей промышленности. Способ включает микродуговое оксидирование (МДО) металлической поверхности и последующее катодное электроосаждение никеля с формированием сплошного покрытия, при этом МДО проводят в силикатно-фосфатно-щелочном электролите при плотности анодного постоянного тока 5-15 А/дм2 в диапазоне напряжений 300-700 В в течение 15-60 минут с формированием керамического оксидного покрытия в диапазоне толщин 20-60 мкм с открытой пористостью не более 15% со средним диаметром пор 15-25 мкм, имеющих преимущественно округлую форму и равномерно распределенных по поверхности, а катодное электроосаждение никеля проводят внутри пор оксидной пленки в электролите на водной основе в течение 40-60 минут. Технический результат: повышение микротвердости, коррозионной стойкости покрытий и их тощины. 2 з.п. ф-лы, 1 пр.

1. Способ получения беспористого композиционного покрытия на металлической поверхности изделия, включающий микродуговое оксидирование металлической поверхности и последующее катодное электроосаждение никеля с формированием сплошного покрытия, отличающийся тем, что микродуговое оксидирование проводят в силикатно-фосфатно-щелочном электролите при плотности анодного постоянного тока 5-15 А/дм2 в диапазоне напряжений 300-700 В в течение 15-60 минут с формированием керамического оксидного покрытия в диапазоне толщин 20-60 мкм с открытой пористостью не более 15% со средним диаметром пор 15-25 мкм, имеющих преимущественно округлую форму и равномерно распределенных по поверхности, а затем внутри пор оксидной пленки проводят катодное электроосаждение никеля в электролите на водной основе в течение 40-60 минут.

2. Способ по п. 1, отличающийся тем, что катодное электроосаждение никеля проводят с использованием нетоксичного электролита при комнатной температуре.

3. Способ по п.1, отличающийся тем, что металлическая поверхность изделия, подвергающаяся обработке, выполнена из алюминия, титана и их сплавов.

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНЫХ ПОКРЫТИЙ | 2011 |

|

RU2471021C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2016 |

|

RU2671311C2 |

| Электролит для получения композиционных покрытий на основе никеля | 1982 |

|

SU1070219A1 |

| Пульверизатор | 1929 |

|

SU17622A1 |

Авторы

Даты

2020-02-07—Публикация

2019-07-01—Подача