Изобретение относится к металлургии, в частности к износостойким многослойным покрытиям, наносимым в вакууме на детали узлов трения, инструмент и инструментальную оснастку.

Цель изобретения - повышение работоспособности и технологичности покрытия.

Износостойкое многослойное покрытие содержит нижний слой из нитрида титана с кристаллографической ориентацией по от- ношению к основе (002) и верхний слой из оксида титана толщиной 0,2 - 0,4 мкм при отношении толщины слоя из оксида титана к толщине слоя из нитрида титана, составляющем 1-2 при общей толщине покрытия 0,6 - 1,5 мкм. Покрытие может быть выполнено с чередующимися слоями.

Пример. Образец, предварительно спротертый бензином и спиртом, загружают в ( камеру, где откачивают воздух до 1 - 6 Па и проводят очистку поверхности в тлеющем разряде при отрицательном потенциале на подложке 1000 В в течение 3-4 мин. Затем камеру откачивают до высокого вакуума (2 X Па), осуществляют подачу аргона в камеру до давления 3,4 X Па и производят окончательную очистку с помощью ионной бомбардировки при отрицательном

XI Ю Ю

напряжении смещения на подложке 1500 В в течени 2-3 мин,

По окончании процесса ионной очистки напряжение смещения на подложке снижают до 500 В и производят собственно напыление покрытия магнетронным распылением титановой мишени при пар- циональном давлении азота 7,5 X Па, обеспечивающим стехиотрический состав нитрида титана. Напряжение 500 В подают в течение 1/2-1 мин в зависимости от толщины подслоя. Напряжение смещения (300 - 500 В) на подложке в процессе маг- нетронного распыления позволяет осаждать нитрид титана с ориентацией (002) по отношению к подложке, Скорость осаждения нитрида титана на прямом экспонировании составляет 0,2 мкмм/мин.

Затем напряжение смещения с подложки снимают и прекращают подачу азота. В камеру подают двуокись углерода при парциальном давлении 6,5 X 10 Па.

Процесс напыления при прямом экспонировании продолжают в течение 1-1,5 мин. Для получения покрытия толщиной не менее 0,6 мкм процесс повторяют. Толщину всего покрытия определяют количеством слоев нитрида титана и оксида титана. Толщина оксидного слоя должна составлять 1 - 2 толщины нитридного слоя, чтобы обеспечить прочность композиции, так как микротвердость нитридного подслоя составляет 2000 кгс/мм , а оксидного - 1000-1100 кгс/мм2.

Прочность сцепления с подложкой обеспечивается нижним подслоем из нитрида титана с преимущественной ориентацией (002), при толщине его не менее 0,1 мкм. Дальнейшее увеличение толщины этого подслоя почти не влияет на прочность сцепления всего покрытия.

Для высокой износостойкости толщины подслоев имеют оптимальные величины, которые ограничиваются значениями 0,1 - 0,2 мкм для нитридного и 0,2 - 0,4 мкм для оксидного слоев. Толщины ниже предлагаемых значений не обеспечивают надежной работоспособности покрытия из-за низкой прочности сцепления и износостойкости покрытия. Толщины выше оптимальных значений также снижают износостойкость покрытия в связи с накоплением микронапряжений и дефектов в подслоях с увеличением их толщины.

Предлагаемое покрытие обладает большей прочностью сцепления с материалом основы, так как нижний слой из нитрида титана выполнен с кристаллографической ориентацией по отношению к основе(002),

характеризующейся большей плотностью атомов по сравнению с ориентацией (111) для нитрида титана в известном покрытии. Кроме того, слой нитрида титана с ориентацией (002)) характеризуется большей вязкостью по сравнению с нитридом титана с ориентацией (111), так как в направлении (002) легче проходит сдвиговая информация, что снижает хрупкость покрытия и ве0 роятность образования сколов в покрытии при его эксплуатации. Слой из нитрида титана с ориентацией (002) более эффективно по сравнению с известным покрытием сдерживает диффузионные процессы, сни5 жая склонность материала к коррозии и окислению при повышенных температурах, например при высоких скоростях резания, и тем самым повышает работоспособность предлагаемого покрытия.

0 Кроме того, предлагаемое покрытие наносится при более низкой температуре подложки (200°С), чем при нанесении известного покрытия (450 - 500°С), что делает его более технологичным.

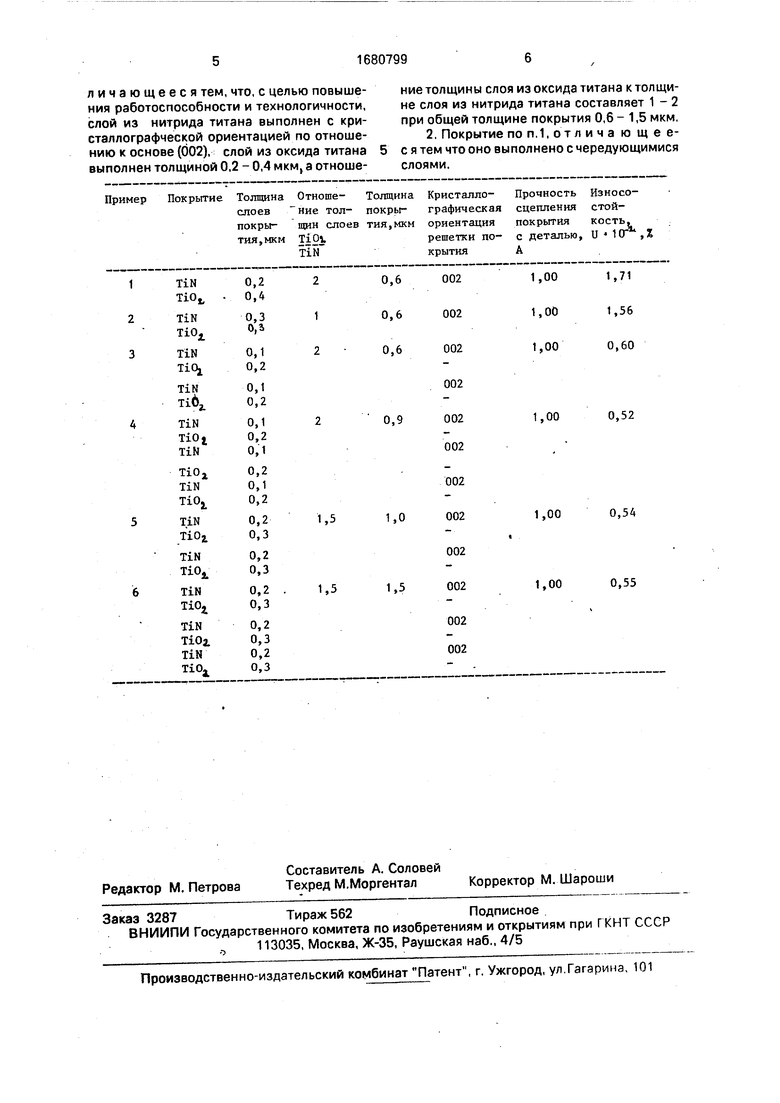

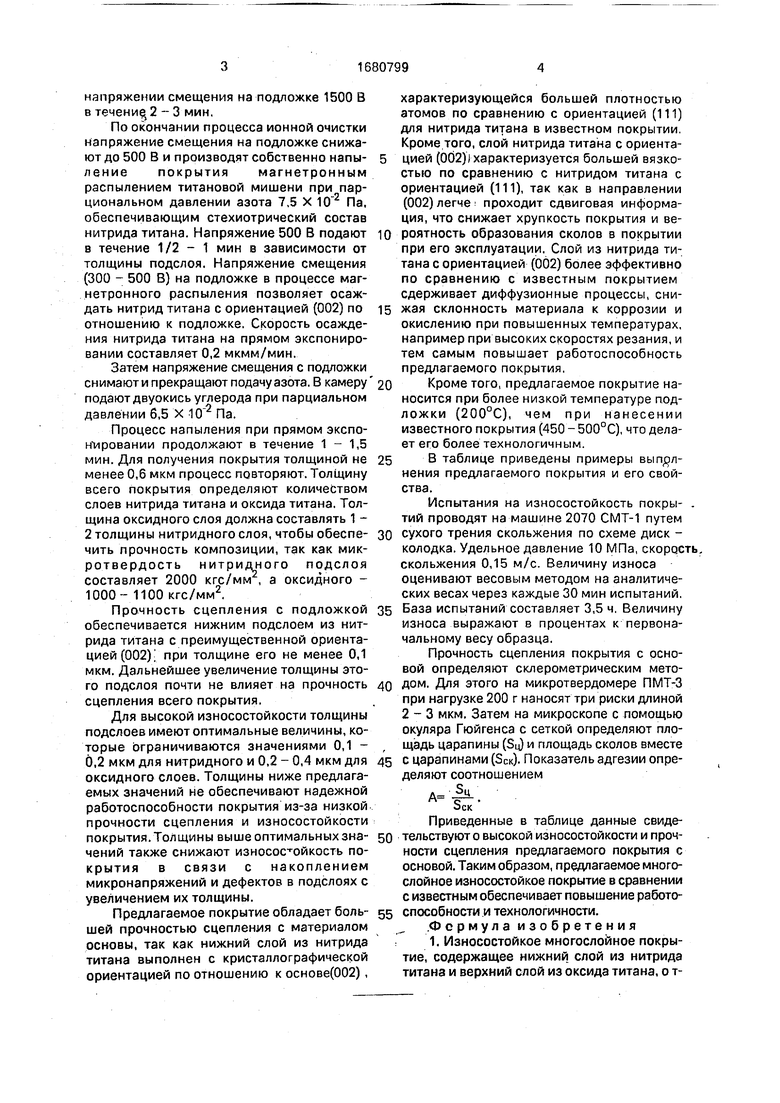

5В таблице приведены примеры выполнения предлагаемого покрытия и его свойства.

Испытания на износостойкость покры- . тий проводят на машине 2070 СМТ-1 путем

0 сухого трения скольжения по схеме диск - колодка. Удельное давление 10 МПа, скорость, скольжения 0,15 м/с. Величину износа оценивают весовым методом на аналитических весах через каждые 30 мин испытаний.

5 База испытаний составляет 3,5 ч. Величину износа выражают в процентах к первоначальному весу образца.

Прочность сцепления покрытия с основой определяют склерометрическим мето0 дом. Для этого на микротвердомере ПМТ-3 при нагрузке 200 г наносят три риски длиной 2-3 мкм. Затем на микроскопе с помощью окуляра Гюйгенса с сеткой определяют площадь царапины (5ц) и площадь сколов вместе

5 с царапинами (Зек). Показатель адгезии определяют соотношением А А

гл с . оск

Приведенные в таблице данные свиде- 0 тельствуют о высокой износостойкости и прочности сцепления предлагаемого покрытия с основой. Таким образом, предлагаемое многослойное износостойкое покрытие в сравнении с известным обеспечивает повышение работо- 5 способности и технологичности.

.Формула изобретения 1. Износостойкое многослойное покрытие, содержащее нижний слой из нитрида титана и верхний слой из оксида титана, о тличающееся тем, что, с целью повышения работоспособности и технологичности, слой из нитрида титана выполнен с кри- сталлографческой ориентацией по отношению к основе (002), слой из оксида титана выполнен толщиной 0,2 - 0,4 мкм, а отношение толщины слоя из оксида титана к толщине слоя из нитрида титана составляет 1 - 2 при общей толщине покрытия 0,6 - 1,5 мкм, 2. Покрытие по п.1, отлича ю щее- с я тем что оно выполнено с чередующимися слоями.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ГИДРИДООБРАЗУЮЩЕГО МЕТАЛЛА ОТ ВОДОРОДНОЙ КОРРОЗИИ | 2010 |

|

RU2450088C2 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

| ТЕЛО ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2131328C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214892C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| БАРЬЕР ИЗ СПЛАВА ТИТАНА, НИКЕЛЯ И НИОБИЯ ДЛЯ НИЗКОЭМИССИОННЫХ ПОКРЫТИЙ | 2014 |

|

RU2650157C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| Способ синтеза многослойных покрытий на изделиях с использованием синхротронного излучения | 2022 |

|

RU2829394C2 |

| ДВУХСЛОЙНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2527829C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214890C1 |

Изобретение относится к металлургии, в частности к износостойким многослойным покрытиям, наносимым в вакууме на детали узлов трения, инструмент и инструментальную оснастку. Цель изобретения - повышение работоспособности и технологичности покрытия. Износостойкое многослойное покрытие, содержащее нижний слой из нитрида титана и верхний слой из оксида титана, отличается тем, что слой из нитрида титана имеет кристаллографическую ориентацию по отношению к основе (002), слой из оксида титана имеет толщину 0,2 - 0,4 мкм, и отношение толщины слоя из оксида титана к толщине слоя из нитрида титана составляет 1-2 при общей толщине покрытия 0,6 - 1,5 мкм. Повышение работоспособности покрытия достигается за счет кристаллографической ориентации слоя нитрида титана ), обладающего повышенной вязкостью и плотностью, что предотвращает трещино- образование в покрытии при эксплуатации. Условия получения покрытия делают его технологичным. 1 з.п.ф-лы, 1 табл. сл

Пример Покрытие Толщина Отноше-Толщина Кристалле-Прочностьйзносослоев ние тол-покрьг- графическаясцеплениястойпокры- щин слоевтия,мкм ориентацияпокрытиякость,

тия.мкм TiOvрешетки по-с деталью,U 1СГ , %

TiNкрытияА

| Структура и свойства твердых слоев (пленок) из титановых нитридов (TIN) | |||

| Материалы симпозиума Государственного комитета СССР по науке и технике | |||

| Дом научно-технической пропаганды, Москва и фирма Лейбольд-гереус (ФРГ) | |||

| М.: Наука, 1986, с.5-23 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-30—Публикация

1988-08-26—Подача