ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Данная заявка является частичным продолжением заявки, которая испрашивает приоритет согласно §120 раздела 35 Кодекса законов США по заявке на выдачу патента США под №14/270,951, поданной 6 мая 2014 года, в настоящее время находящейся на рассмотрения и озаглавленной «ГИБРИДНАЯ КОМПОЗИТНАЯ ПРИБОРНАЯ ПАНЕЛЬ» («HYBRID COMPOSITE INSTRUMENT PANEL»), полное содержание которой таким образом включено в материалы настоящей заявки путем ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее раскрытие в целом относится к конструкциям композитных компонентов, а конкретнее, относится к конструкциям композитной приборной панели транспортного средства и способам для изготовления таковых.

УРОВЕНЬ ТЕХНИКИ

Становится в большей степени распространенным для транспортных средств использовать легкие компоненты и конструкции, для того чтобы снижать вес транспортного средства, в особенности в больших внутренних компонентах транспортного средства, таких как приборные панели. Снижения веса могут повышать эксплуатационные качества и экономию топлива транспортного средства. Снижение веса может быть осуществлено посредством замены современных материалов компонентов транспортного средства более легкими материалами. Однако, в некоторых случаях, более легкие материалы, применяемые в транспортных средствах, могут иметь меньшую механическую целостность, чем их более тяжелые аналоги.

В других случаях, определенные легкие материалы, такие как упрочненные углеродным волокном композиты, фактически могут иметь улучшенные механические характеристики над традиционными материалами. К сожалению, затраты на производство по созданию компонентов транспортного средства с этими материалами могут быть непомерно высокими или по меньшей мере не достаточно низкими, чтобы компенсировать потенциальные улучшения эксплуатационных качеств и экономии топлива транспортного средства. Кроме того, эти более прочные композитные материалы часто применяются в больших компонентах транспортного средства, которые имеют только одну или небольшое количество областей, которые фактически требуют улученных механических характеристик.

Соответственно, есть необходимость в легких компонентах транспортного средства, имеющих лучшие или сопоставимые механические характеристики по сравнению с традиционными компонентами транспортного средства. Также есть потребность приспосабливать механические свойства в конкретных областях в пределах этих компонентов для конкретного применения, таким образом, минимизируя использование дорогостоящих армирующих материалов и доводя до максимума улучшения механических свойств там, где оно требуется в компоненте.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения предложена приборная панель транспортного средства, содержащая основу, содержащую множество измельченных углеродных и измельченных стеклянных волокон в нейлоновой смоле, при этом основа образует контейнер подушки безопасности, при этом множество измельченных углеродных и измельченных стеклянных волокон разделены так, что измельченные углеродные волокна по существу сконцентрированы в части водительской стороны основы и контейнере подушки безопасности, а измельченные стеклянные волокна по существу сконцентрированы в части пассажирской стороны основы.

Измельченные углеродные волокна в контейнере подушки безопасности предпочтительно имеют среднюю длину волокон от приблизительно 2 мм до приблизительно 4 мм.

Основа предпочтительно дополнительно содержит граничную область, при этом множество измельченных углеродных и стеклянных волокон в основе по существу смешаны в граничной области.

Контейнер подушки безопасности предпочтительно содержит фибролитовое усиление.

Множество измельченных углеродных волокон в основе предпочтительно имеют объемную долю волокон в нейлоновой смоле от приблизительно 15% до приблизительно 40%.

Множество измельченных углеродных волокон в контейнере подушки безопасности предпочтительно имеют объемную долю волокон в нейлоновой смоле от приблизительно 45% до приблизительно 55%.

Множество измельченных углеродных волокон в контейнере подушки безопасности предпочтительно содержит по существу выровненные измельченные углеродные волокна.

Согласно другому аспекту настоящего изобретения предложена приборная панель транспортного средства, содержащая элемент, содержащий первый волокнистый материал и второй волокнистый материал внутри смолы, и корпус, выполненный за одной целое из элемента и с возможностью заключения компонента транспортного средства, при этом первый волокнистый материал по существу сконцентрирован в части водительской стороны элемента, а второй волокнистый материал по существу сконцентрирован в части пассажирской стороны элемента и корпусе.

Первый и второй волокнистые материалы предпочтительно выбраны из группы материалов, состоящей из углеродных соединений, арамидов, алюминиевых металлов, оксидов алюминия, сталей, бора, кремнеземов, карбида кремния, нитрида кремния, полиэтиленов со сверхвысокой молекулярной массой, A-стекла, E-стекла, E-CR-стекла, C-стекла, D-стекла, R-стекла и S-стекла.

Смола предпочтительно выбрана из группы материалов, состоящей из нейлона, полипропилена, эпоксидной смолы, полиэстера, винилового сложного эфира, полиэфирного эфиркетона, полифенилен-сульфида, полиэфирамида, поликарбоната, силикона, полиимида, полиэфир-сульфона, меламин-формальдегида, фенол-формальдегида и полибензимидазола.

Компонентом транспортного средства предпочтительно является радиоприемник.

Компонентом транспортного средства предпочтительно является блок глобальной спутниковой системы определения местоположения.

Первый волокнистый материал в элементе предпочтительно имеет среднюю длину волокон от приблизительно 4 мм до приблизительно 6 мм.

Элемент предпочтительно дополнительно содержит граничную область, при этом первый волокнистый материал и второй волокнистый материал в элементе по существу смешаны в граничной области.

Корпус предпочтительно содержит фибролитовое усиление.

Согласно еще одному аспекту настоящего изобретения предложена приборная панель транспортного средства, содержащая элемент, содержащий первый волокнистый материал и второй волокнистый материал в смоле, причем первый и второй волокнистые материалы являются по существу разделенными в элементе, полый корпус в элементе, который содержит часть первого волокнистого материала в смоле, и граничную область в элементе, которая по существу окружает полый корпус, при этом первый и второй волокнистые материалы по существу смешаны в граничной области.

Первый и второй волокнистые материалы предпочтительно выбраны из группы материалов, состоящей из углеродных соединений, арамидов, алюминиевых металлов, оксидов алюминия, сталей, бора, кремнеземов, карбида кремния, нитрида кремния, полиэтиленов со сверхвысокой молекулярной массой, A-стекла, E-стекла, E-CR-стекла, C-стекла, D-стекла, R-стекла и S-стекла.

Смола предпочтительно выбрана из группы материалов, состоящей из нейлона, полипропилена, эпоксидной смолы, полиэстера, винилового сложного эфира, полиэфирного эфиркетона, полифенилен-сульфида, полиэфирамида, поликарбоната, силикона, полиимида, полиэфир-сульфона, меламин-формальдегида, фенол-формальдегида и полибензимидазола.

Первый и второй волокнистые материалы предпочтительно имеют по существу одинаковый состав.

Первый волокнистый материал и второй волокнистый материал в элементе предпочтительно разделены так, что первый волокнистый материал по существу сконцентрирован в части водительской стороны элемента, а второй материал по существу по существу сконцентрирован в части пассажирской стороны элемента.

Эти и другие аспекты, цели и признаки настоящего изобретения станут понятны и оценены специалистами в данной области техники при изучению следующего описания изобретения, формулы изобретения и прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

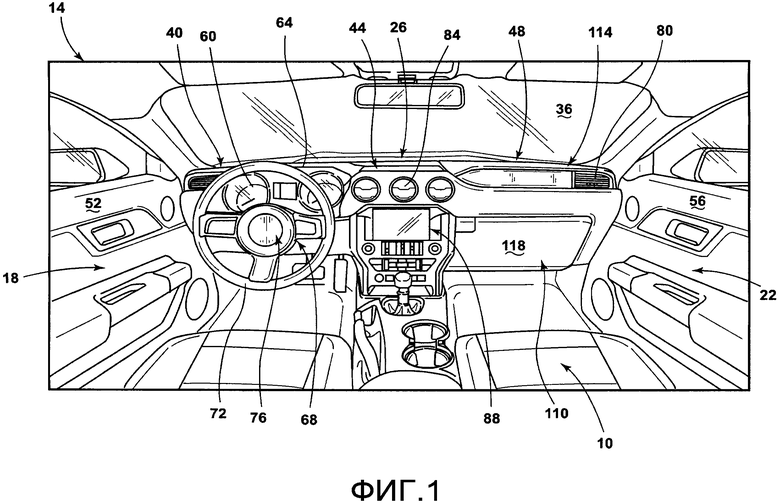

Фиг. 1 - вид сверху в перспективе приборной панели транспортного средства внутри транспортного средства согласно одному из вариантов осуществления;

Фиг. 2 - изображение в разобранном виде сверху в перспективе приборной панели, изображенной на фиг. 1;

Фиг. 3 - увеличенный вид сверху в перспективе усиления приборной панели согласно дополнительному варианту осуществления;

Фиг. 4 - увеличенный вид сверху в перспективе основы приборной панели согласно еще одному варианту осуществления;

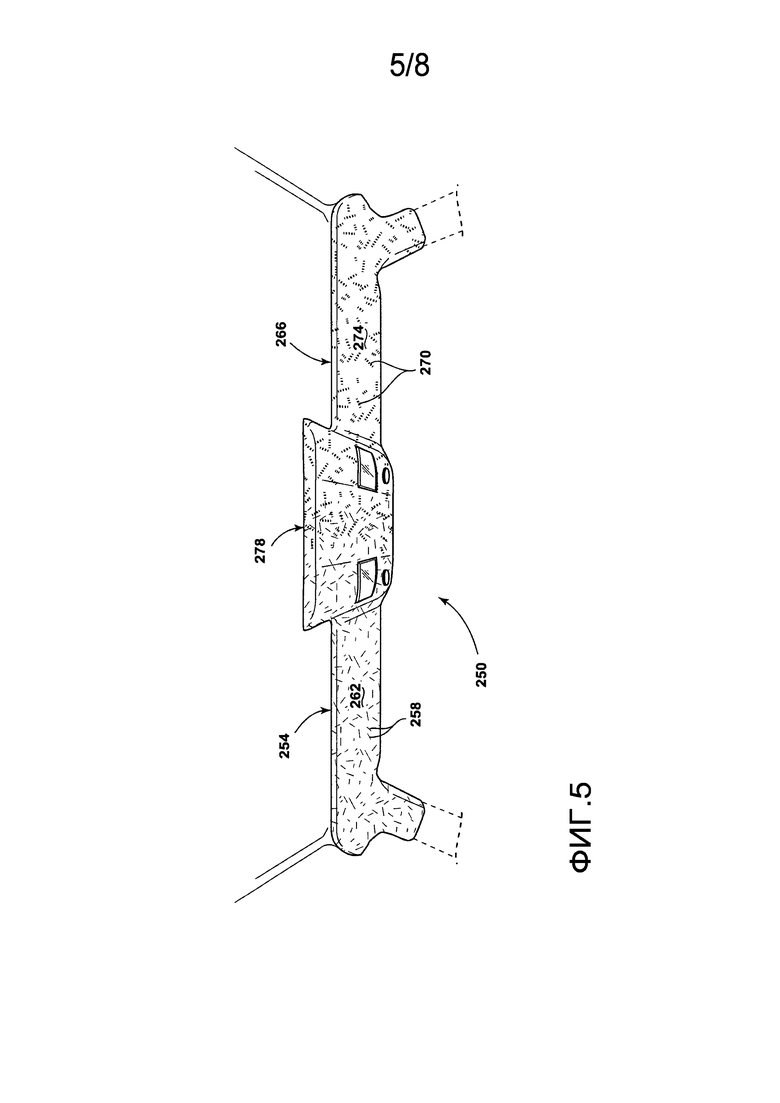

Фиг. 5 - вид снизу в вертикальной проекции компонента транспортного средства согласно дополнительному варианту осуществления;

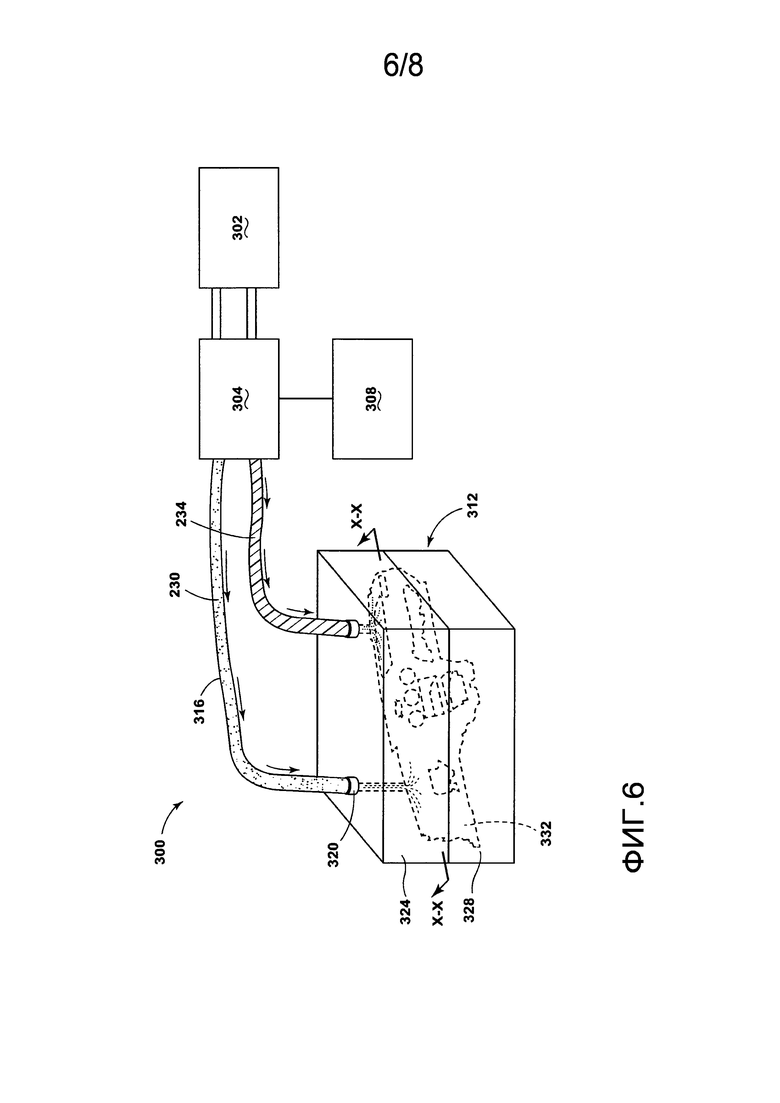

Фиг. 6 - вид сверху в перспективе системы инжекционного формования согласно дополнительному варианту осуществления;

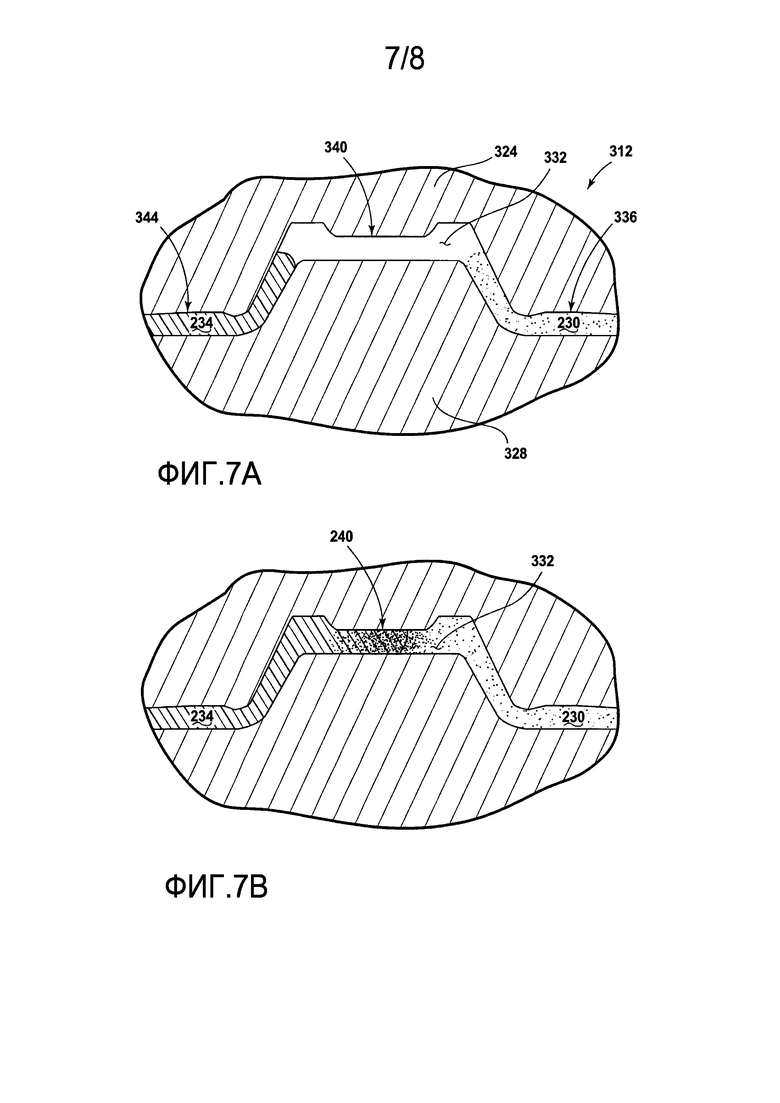

Фиг. 7A - вид в поперечном разрезе системы инжекционного формования по фиг. 6 во время этапа инжекции расплавленных композитов в литейную форму, взятый по линии X-X;

Фиг. 7B - вид в поперечном разрезе системы инжекционного формования по фиг. 6 во время этапа остывания расплавленных композитов, взятый по линии X-X; и

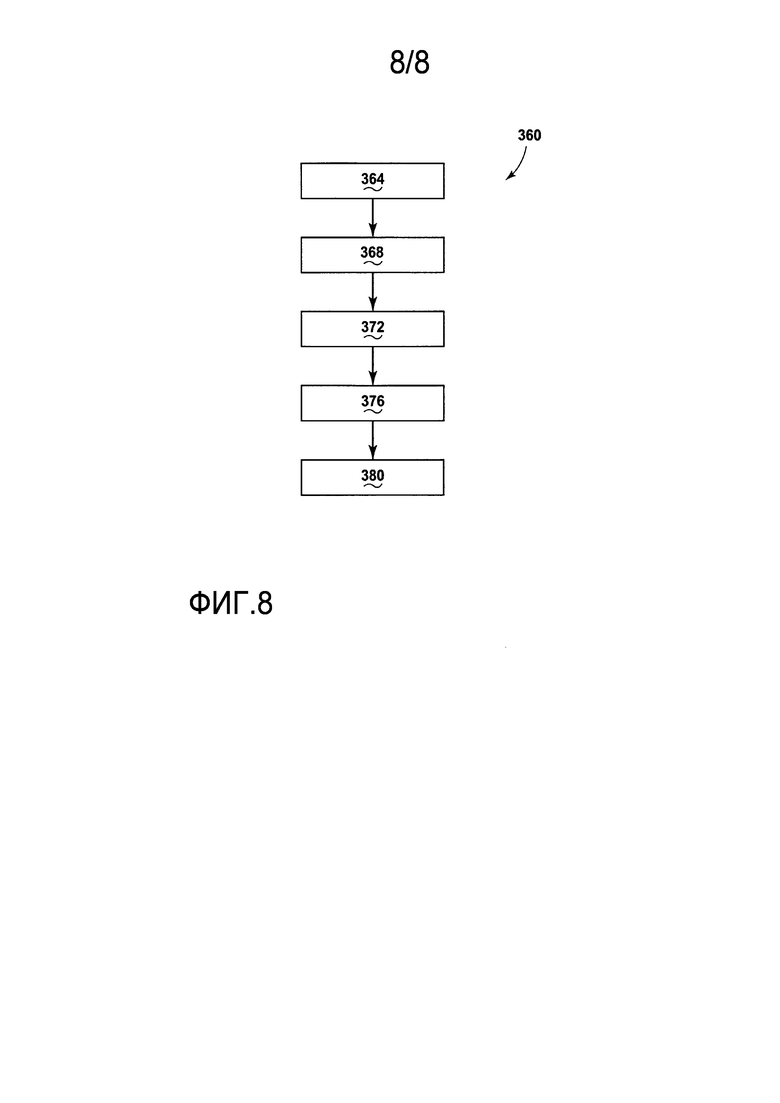

Фиг. 8 - схема способа для формирования компонента транспортного средства с использованием системы инжекционного формования по фиг. 6 согласно еще одному варианту осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для целей описания, приведенного в материалах настоящей заявки, термины «верхний», «нижний», «правый», «левый», «задний», «передний», «вертикальный», «горизонтальный» и их производные будут относиться к раскрытию в качестве ориентированных на фиг. 1. Однако, следует понимать, что раскрытие может допускать различные альтернативные ориентации, за исключением случаев, когда явным образом указано иное. Также следует понимать, что специфичные устройства и процессы, проиллюстрированные на прилагаемых чертежах и описанные в последующем описании являются просто примерными вариантами осуществления обладающих признаками изобретения концепций, определенных в прилагаемой формуле изобретения. Отсюда, специфичные размеры и другие физические характеристики, относящиеся к вариантам осуществления, раскрытым в материалах настоящей заявки, не должны рассматриваться в качестве ограничивающих, если формула изобретения явным образом не заявляет иное.

Со ссылкой на фиг. 1, изображена кабина 10 транспортного средства 14. Транспортное средство 14 включает область 18 водительской стороны и область 22 пассажирской стороны. Внутри кабины 10 находится приборная панель 26, среди других компонентов транспортного средства, таких как ветровое стекло 36. Приборная панель 26 расположена в переднем направлении транспортного средства в кабине 10 под ветровым стеклом 36. Приборная панель 26 имеет часть 40 водительской стороны, часть 44 центральной консоли и часть 48 пассажирской стороны. Эти части приборной панели 26 и конкретные области или местоположения в ее пределах часто имеют отличающиеся требования к механическим свойствам.

В качестве используемого в этом раскрытии, «наружный» указывает ссылкой на боковые стороны, самые близкие к двери 52 водительской стороны и двери 56 пассажирской стороны в транспортном средстве 14. Термин «внутренний» в качестве используемого в материалах настоящей заявки указывает ссылкой на центральную зону в транспортном средстве 14 внутри от поперечно противостоящих наружных сторон или областей.

Части 40 48 водительской стороны и пассажирской стороны приборной панели 26 находятся в реальной близости от соответственных областей 18, 22 водительской стороны и пассажирской стороны транспортного средства 14. Часть 40 водительской стороны приборной панели 26 включает комбинацию 60 приборов, покрытую козырьком 64 комбинации приборов. Ниже комбинации 60 приборов расположена рулевая колонка 68. Рулевая колонка 68 поддерживается приборной панелью 26 и зацепляется с системой рулевого управления (не показана) в переднем направлении транспортного средства от приборной панели 26. Рулевая колонка 68 продолжается от системы рулевого управления в кабину 10 через приборную панель 26. Рулевая колонка 68 имеет рулевое колесо 72, расположенное в кабине 10 в области 18 водительской стороны транспортного средства 14. Рулевое колесо 72 включает водительскую подушку 76 безопасности, которая развертывается по событию столкновения транспортного средства. По существу, часть 40 водительской стороны приборной панели 26 может иметь требовательные механические требования, в частности, в местах, где она должна поддерживать другие компоненты транспортного средства, подверженные переменным нагрузкам и движению, например, рулевую колонку 68.

Кроме того, со ссылкой на фиг. 1, на каждой наружной стороне приборной панели 26 находится боковое вентиляционное отверстие 80. Приборная панель 26 также включает набор центральных вентиляционных отверстий 84, расположенных в части 44 центральной консоли приборной панели 26. Часть 44 центральной консоли приборной панели 26 расположена между частью 40 водительской стороны и частью 48 пассажирской стороны. Часть 44 центральной консоли включает интерфейс 88, который является эксплуатируемым пассажирами или водителем обеих областей 18, 22 водительской стороны и пассажирской стороны транспортного средства 14. Часть 44 центральной консоли присоединена как к части 40 водительской стороны, так и к части 48 пассажирской стороны приборной панели 26.

Как также изображено на фиг. 1, часть 48 пассажирской стороны приборной панели 26 включает узел 110 перчаточного ящика и узел 114 пассажирской подушки безопасности, который расположен выше узла 110. Узел 110 перчаточного ящика включает дверцу 118 перчаточного ящика, дающий возможность доступа в короб перчаточного ящика. В некоторых вариантах осуществления, узел 110 перчаточного ящика является отдельным компонентом от приборной панели 26 и вставляется и прикрепляется во время изготовления. В других вариантах осуществления, короб перчаточного ящика узла 110 в целом сформирован из основы 120 приборной панели (фиг. 2) приборной панели 26, а дверца 118 перчаточного ящика является отдельным компонентом, который прикрепляется во время изготовления. В зависимости от конфигурации части 48 пассажирской стороны, она может иметь центральные области или места, которые требуют дополнительного механического усиления, такие как где она содержит или прикрепляется к узлу 110 перчаточного ящика.

Вновь со ссылкой на фиг. 1, узел 114 пассажирской подушки безопасности включает лоток 124 пассажирской подушки безопасности (фиг. 2) и другие компоненты, такие как пассажирская подушка 126 безопасности, контейнер 130 подушки безопасности и нагнетательный насос. Во время события столкновения транспортного средства, пассажирская подушка 126 безопасности надувается нагнетательным насосом (не показан), тем самым заставляя пассажирскую подушку 126 безопасности расширяться из бачка 130 через лоток 124 пассажирской подушки безопасности (фиг. 2) и из приборной панели 26. Надувание и расширение подушки 126 безопасности порождает высокие механические напряжения в окружающих компонентах, которые могут приводить к конструктивному повреждению приборной панели 26, если не упрочнена надлежащим образом. В некоторых вариантах осуществления, основа 120 приборной панели (фиг. 2) приборной панели 26 также может включать контейнеры коленной подушки безопасности для пассажиров и водителя обеих областей 18, 22 как водительской стороны, так и пассажирской стороны, потенциально делая необходимым дополнительное усиление.

Далее, со ссылкой на фиг. 2, приборная панель 26 включает основу 120 приборной панели и усиление 150. Усиление 150 расположено в переднем направлении транспортного средства от основы 120 и присоединено к основе 120 в многочисленных точках. Основа 120 и усиление 150 могут быть соединены с помощью соединения склеиванием, вибрационной сварки, сварки нагретыми пластинами или других форм соединения. Усиление 150 включает часть 154 водительской стороны, часть 158 центральной консоли и часть 162 пассажирской стороны. Усиление 150 образует проем 166 рулевой колонки и проем 170 перчаточного ящика в соответственных частях 154, 162 водительской стороны и пассажирской стороны. Фланцы 174 расположены в части 158 центральной консоли усиления 150 и продолжаются в заднем направлении транспортного средства, чтобы зацепляться и соединяться с частью 180 центральной консоли основы 120.

Как также изображено на фиг. 2, основа 120 приборной панели включает часть 184 водительской стороны, часть 180 центральной консоли и часть 188 пассажирской стороны. Часть 184 водительской стороны основы 120 образует проем 192 рулевой колонки, который выровнен с проемом 166 рулевой колонки усиления 150, когда основа 120 и усиление соединены. Рулевая колонка 68 (фиг. 1) проходит как через проем 166 рулевой колонки, так и через проем 192 рулевой колонки, и прикреплена к основе 120 через монтажную зону 196 рулевой колонки, как показано на фиг. 2. Монтажная зона 196 рулевой колонки расположена на основе 120 ближе к проему 192 рулевой колонки. В некоторых вариантах осуществления, кожух для рулевой колонки 68 может быть сформирован как целая часть в основе 120 ближе к монтажной зоне 196. В других вариантах осуществления, монтажный кронштейн или опорный кронштейн могут быть как целая часть сформированы в основе 120 ближе к проему 192 рулевой колонки для поддержки рулевой колонки 68. Присоединение усиления 150 к основе 120 обеспечивает достаточное упрочнение для монтажной зоны 196 и, в конечном счете, приборной панели 26, чтобы поддерживать вес рулевой колонки 68 без использования поперечной балки автомобиля. По существу, образованные области или места в части 184 водительской стороны основы 120 могут требовать и/или извлекать пользу из дополнительного усиления.

Кроме того, со ссылкой на фиг. 2, часть 180 центральной консоли основы 120 приборной панели включает отсек 200 для электроники для размещения и установки интерфейса 88 (фиг. 1), а также других электронных компонентов. Часть 180 центральной консоли расположена между и присоединена как целая часть к обеим частям 184, 188 водительской стороны и пассажирской стороны основы 120. В зависимости от электронных компонентов и других компонентов, развернутых в части 180 центральной консоли, дополнительное локализованное армирование основы 120 гибридными композитами в этих областях могло бы обеспечивать преимущества механических характеристик и/или снижения веса.

Как также изображено на фиг. 2, воздуховод 212 расположен между основой 120 приборной панели и усилением 150. Воздуховод 212 передает воздух, когда присоединен к усилению 150. Воздух проходит через воздуховод 212 в набор вентиляционных проемов 216 основы, которые направляют воздух в боковые и центральные вентиляционные отверстия 80, 84 приборной панели 26 (фиг. 1). К усилению 150 присоединен кронштейн 220 приточной вентиляции, который соединяется с тепловым экраном (не показан) транспортного средства 14. Кронштейн 220 приточной вентиляции предотвращает изгибание приборной панели 26 в переднем и заднем направлении транспортного средства. Кронштейн 220 приточной вентиляции также может обеспечивать дополнительную поддержку для рулевой колонки 68 (фиг. 1), присоединенной к основе 120.

Вновь со ссылкой на фиг. 2, основа 120 приборной панели сформирована из гибридного композитного материала согласно варианту осуществления этого раскрытия. В одном из примерных вариантов осуществления, часть 184 водительской стороны может быть сформирована из нейлоновой смолы, имеющей углеродные волокна, расположенные в смоле. Часть 188 пассажирской стороны может быть сформирована из нейлоновой смолы, имеющей измельченные стеклянные волокна, расположенные в смоле. Вообще, области в основе 120 с более высокими процентными отношениями измельченных углеродных волокон могут иметь улучшенные механические свойства (например, вязкость, предел прочности на разрыв, усталостная прочность). Объемная доля углеродных волокон и объемная доля стеклянных волокон в частях 184, 188 пассажирской стороны и водительской стороны могут находиться между приблизительно 1% и приблизительно 60%, предпочтительно между приблизительно 15% и приблизительно 40%, а более предпочтительно, между от приблизительно 30% до приблизительно 40%. В некоторых вариантах осуществления, объемная доля волокон в части 184 водительской стороны может быть отлична от объемной доли волокон в части 188 пассажирской стороны основы 120. В дополнительных вариантах осуществления, зоны основы 120, которые ожидается, что должны встречаться с высокими механическими напряжениями, выполнены с возможностью включать более высокие объемные доли волокон измельченных углеродных волокон, чем зоны, не предполагаемые для испытания высоких механических напряжений. Например, монтажная зона 196 может включать более высокую объемную долю волокон, в частности, измельченных углеродных волокон, чем остальная часть 184 водительской стороны основы 120, чтобы содействовать поддержке рулевой колонки 68. В еще одном примере, поверхности основы 120 приборной панели и усиления 150, подверженные высокому механическому напряжению во время развертывания подушки безопасности, могут включать высокие объемные доли волокон. В дополнительных вариантах осуществления, части 184, 188 водительской стороны и пассажирской стороны основы 120 могут включать более чем два композитных материала.

В некоторых вариантах осуществления, волокна, применяемые в частях 184, 188 водительской стороны и пассажирской стороны основы 120 приборной панели, могут содержать материалы, включающие углеродные соединения, арамиды, алюминиевые металлы, оксиды алюминия, стали, бор, кремнеземы, карбид кремния, нитрид кремния, полиэтилены со сверхвысокой молекулярной массой, A-стекло, E-стекло, E-CR-стекло, C-стекло, D-стекло, R-стекло и S-стекло. Части 184, 188 водительской стороны и пассажирской стороны также могут включать более чем один тип волокна. В некоторых вариантах осуществления, длина измельченных волокон может быть между приблизительно 3 мм и приблизительно 11 мм, а более предпочтительно, между приблизительно 5 мм и приблизительно 7 мм. Типично, волокна ориентированы произвольно в смолах в пределах частей 184, 188 водительской стороны и пассажирской стороны. Однако, они также могут быть по существу ориентированы направленно в зонах основы 120, подверженных высоким направленным механическим напряжениям. Кроме того, смолы, применяемые в частях 184, 188 водительской стороны и пассажирской стороны могут содержать нейлон, полипропилен, эпоксидную смолу, полиэстер, виниловый сложный эфир, полиэфирный эфиркетон, полифенилен-сульфид, полиэфирамид, поликарбонат, силикон, полиимид, полиэфир-сульфон, меламин-формальдегид, фенол-формальдегид и полибензимидазол или их комбинации. В некоторых вариантах осуществления, смола части 184 водительской стороны может быть отличной от смолы, применяемой в части 188 пассажирской стороны основы 120. Также следует понимать, что усиление 150 и части 154, 158, 162 водительской стороны, центральной консоли и пассажирской стороны могут быть произведены из гибридных композитных материалов, сопоставимых с описанными выше в связи с основой 120. Например, часть 154 водительской стороны усиления 150 может быть сформирована из нейлоновой смолы, имеющей измельченные углеродные волокна, расположенные в смоле. Часть 162 пассажирской стороны может быть сформирована из нейлоновой смолы, имеющей измельченные стеклянные волокна, расположенные в смоле. Кроме того, объемная доля волокон в смолах, предпочтительно, измельченных углеродных волокон, может быть большей в зонах, подверженных более высоким уровням механического напряжения, чем остальное усиление 150.

Кроме того, со ссылкой на фиг. 2, измельченные углеродные и стеклянные волокна разделены в основе 120 приборной панели 26 так, чтобы углеродные волокна были по существу сконцентрированы в части 184 водительской стороны основы 120, а стеклянные волокна по существу сконцентрированы в части 188 пассажирской стороны основы 120. Вообще, часть 180 центральной консоли основы 120 состоит из измельченных как углеродных, так и стеклянных волокон. В некоторых вариантах осуществления, часть 180 центральной консоли может включать главным образом углеродные волокна или главным образом стеклянные волокна. В других вариантах осуществления, углеродные волокна, содержащиеся главным образом в части 184 водительской стороны, также могут частично занимать часть 188 пассажирской стороны основы 120. В дополнительных вариантах осуществления, углеродные волокна главным образом в части 184 водительской стороны также могут занимать части основы 120, которые подвержены высокому механическому напряжению, независимо от ориентации пассажирской стороны или водительской стороны. Например, поверхности развертывания подушки безопасности, расположенные в или на основе 120 или усилении 150, могут включать более высокие процентные отношения углеродных волокон для дополнительного механического усиления. Разделение волокон, например, измельченных углеводородных и стеклянных волокон, в основе 120 предоставляет волокнам более высокой прочности, например, углеродным волокнам, возможность избирательно использоваться там, где есть конкретные потребности в высокой прочности для основы 120, такие как для поддержки рулевой колонки 68. Избирательное использование высоких процентных отношений углеродных волокон на основании ориентации водителя/пассажира относительно транспортного средства 14 предоставляет возможность снижения затрат посредством эффективного использования более дорогостоящих углеродных волокон только там, где нужно.

Как также показано на фиг. 2, граничная область 240 может существовать в некоторых вариантах осуществления на границе раздела между частями 184, 188 водительской стороны и пассажирской стороны основы 120 приборной панели. Граничная область 240 включает смесь обоих типов волокон и смол(ы), применяемых в частях 184, 188 водительской стороны и пассажирской стороны основы 120. Смешивание волокон в пределах граничной области 240 гарантирует, что цельное соединение существует между частями основы 120, состоящей из разных композитных материалов. В одном из вариантов осуществления, граничная область 240 может перекрывать или иным образом охватывать всю часть 180 центральной консоли основы 120. В еще одном варианте осуществления, граничная область 240 может присутствовать только между частями 180, 188 центральной консоли и пассажирской стороны или между частями 184, 180 водительской стороны и центральной консоли основы 120. Граничная область 240 также может быть расположена где угодно в основе 120, где есть граница раздела между частями основы 120, содержащими отличающиеся доли волокон, типы волокон и/или смолы. Кроме того, могут быть многочисленные граничные области в пределах основы 120. В одном из примерных вариантов осуществления, часть 184 водительской стороны может иметь объемную долю приблизительно от 30% до 40% измельченных углеродных волокон в смоле, часть 188 пассажирской стороны может иметь объемную долю приблизительно от 30% до 40% измельченных стеклянных волокон в смоле, а часть 180 центральной консоли или граничная область 240 может иметь объемную долю приблизительно от 15% до 20% измельченных углеродных волокон и объемную долю приблизительно от 15% до 20% измельченных стеклянных волокон в смоле. В этой конфигурации, часть 184 водительской стороны особенно армирована высокими процентными отношениями измельченных углеродных волокон относительно других частей основы 120.

Согласно некоторым вариантам осуществления, приборная панель 120 и/или усиление 150 приборной панели 26 могут включать один или более предварительно формованных фибролитов в дополнение к частям, содержащим измельченные волокна в смоле или смолах. Предварительно формованные фибролиты могут включать тканые или нетканые волокна, которые удерживаются друг с другом с использованием одной и той же или разных смол, в то время как применяются в частях 184, 188 водительской стороны и пассажирской стороны основы 120. Маты также могут включать волокна, имеющие размеры, отличные от волокон, применяемых в частях 184, 188 водительской стороны и пассажирской стороны основы 120. Подобным образом, волокна матов могут быть в сплошной или измельченной конфигурации. Волокна матов также могут быть состоящими из материала, имеющего идентичный или иной состав от состава волокон, применяемых в частях 184, 188 водительской стороны и пассажирской стороны основы 120. Маты могут быть включены в зоны основы 120 и/или усиления 150, имеющие высокую или низкую объемные доли волокон. Многочисленные маты могут использоваться и наноситься слоями в меняющихся ориентациях, для того чтобы дополнительно улучшать механические свойства основы 120 и/или усиления 150 в конкретных местах. Примерные места в основе 120 для размещения мата включают , но не в качестве ограничения: монтажную зону 196 рулевой колонки, проем 208 узла подушки безопасности, проем 204 перчаточного ящика, места соединения между усилением 150 и основой 120 и другие места, ожидаемые для испытания более высоких уровней механического напряжения по сравнению с механическими напряжениями в других зонах основы 120.

Использование гибридного композита, содержащего углеродные волокна, в основе 120 дает транспортному средству 14 возможность конструироваться и производиться без поперечной балки автомобиля. Традиционные поперечные балки автомобиля являются толстыми металлическими компонентами, традиционно используемым для поддержки приборной панели 26 и рулевой колонки 68 транспортного средства 14. В дополнение к добавлению значительного веса транспортному средству 14, поперечная балка автомобиля занимает потенциальное пространство для хранения позади приборной панели 26 и мешает размещению узла пассажирской подушки безопасности и узла 110 перчаточного ящика. Без поперечной балки автомобиля, транспортное средство 14 может добиваться большей эффективности использования топлива, а также улучшенной свободы проектирования для приборной панели 26 и ее сборочных узлов.

Далее, со ссылкой на фиг. 3, усиление 150 приборной панели 26, как правило, может формировать один или более полых корпусов согласно варианту осуществления этого раскрытия. Полые корпусы могут принимать многообразие конфигураций, но, как правило, включают проем и множество стенок, образующих полость. Посредством формирования полых корпусов как целая часть с или непосредственно из усиления 150, усиление 150 может эффективно объединять детали, традиционно отдельные от приборной панели 26. В одном из примерных вариантов осуществления, усиление 150 образует полый корпус, выполненный с возможностью формирования контейнера 130 подушки безопасности узла 114 пассажирской подушки безопасности. Контейнер 130 подушки безопасности является контейнером, выполненным с возможностью хранения подушки 126 безопасности и нагнетательного насоса, в то время как не используются, и сдерживания ударной волны от нагнетательного насоса при развертывании подушки 126 безопасности. В варианте осуществления, изображенном на фиг. 3, контейнер 130 подушки безопасности сформирован на верхней поверхности части 162 пассажирской стороны усиления 150. Контейнер 130 подушки безопасности расположен ниже проема 208 узла пассажирской подушки безопасности (фиг. 2) основы 120, из условия чтобы подушка 126 безопасности расширялась вертикально через проем 208 узла пассажирской подушки безопасности при развертывании. Следует понимать, что усиление 150 может образовывать полые корпуса, выполненные с возможностью замены, например, короба перчаточного ящика узла 110, контейнеров водительской и пассажирской коленных подушек безопасности, отделений для хранения и/или отсеков 200 для электроники (фиг. 2).

Подобно варианту осуществления приборной панели 26 и усиления 150, изображенных на фиг. 3, основа 120 приборной панели 26 также способна к образованию как целая часть конфигурируемых полых корпусов согласно некоторым вариантам осуществления. В одном из вариантов осуществления, как изображено на фиг. 4, основа 120 может как целая часть образовывать полый корпус, сконфигурированную в качестве контейнера 130 подушки безопасности узла 114 пассажирской подушки безопасности. Контейнер 130 подушки безопасности может быть встроен в основу 120, таким образом, устраняя необходимость в проеме 208 узла пассажирской подушки безопасности (фиг. 2). Контейнер 130 подушки безопасности может быть сформирован из такой же комбинации волокон и смолы, как применяется в основе 120, или комбинация может быть иной. Например, в варианте осуществления, изображенном на фиг. 4, основа 120 содержит стеклянные волокна в нейлоновой смоле, а контейнер 130 подушки безопасности содержит измельченные углеродные волокна, расположенные в нейлоновой смоле.

В варианте осуществления, изображенном на фиг. 4, волокна и смолы контейнера 130 подушки безопасности и части 188 пассажирской стороны основы 120 могут смешиваться для формирования граничной области 240. В зависимости от требуемой величины смешивания, граничная область 240 может быть расположена в пределах контейнера 130 подушки безопасности, основы 120 или перекрывать оба элемента. Граничная область 240 может по существу окружать контейнер 130 подушки безопасности и гарантировать прочное соединение между контейнером 130 подушки безопасности и основой 120. Излагая иначе, соединение между контейнером 130 подушки безопасности и основой является более прочным, чем в традиционной ориентации, в которой они соединяются в качестве отдельных компонентов. Смешивание волокна и смолы в пределах граничной области 240 гарантирует, что соединение между контейнером 130 подушки безопасности и основой 120 остается невредимым во время события, которое создает высокие приложенные механические напряжения, такого как развертывание подушки 126 безопасности. Полые корпуса, образованные основой 120 приборной панели 26, могут использоваться для многообразия назначений, в том числе, например, короба перчаточного ящика, отсека 200 для электроники (фиг. 2), водительской и пассажирской коленных подушек безопасности и/ли дополнительных отделений для хранения.

Со ссылкой на фиг. 3-4, полый корпус приборной панели 26, сформированный основой 120 или усилением 150 приборной панели, может иметь состав волокон и смолы, который соответствует соответственному составу конкретных частей соответственной конкретной части основы 120 или усиления 150, которая образует полый корпус. Составы волокон и смолы, применяемые в полых корпусах, также могут быть иными, чем составы волокон и смолы, применяемые в конкретной части основы 120 или усиления 150, из которых она образована. Подобным образом, полый корпус может применять более высокую или более низкую объемную долю волокон, чем применяется в основе 120 или усилении 150, которые образуют полый корпус, в зависимости от намеченного использования полого корпуса. Например, когда полый корпус сконфигурирован в качестве контейнера 130 подушки безопасности, объемная доля волокон полого корпуса может находиться между приблизительно 30% и приблизительно 70%, предпочтительно между приблизительно 40% и приблизительно 60%, а более предпочтительно, между от приблизительно 45% до приблизительно 55%. В конфигурациях, подверженных особенно высоким приложенным механическим напряжениям (например, контейнере 130 подушки безопасности или контейнере коленной подушки безопасности), полые корпуса могут включать фибролитовое усиление, или волокна, расположенные в смоле, могут быть по существу выровнены с направлением ожидаемых прикладываемых механических напряжений. Дополнительно, волокна в полых корпусах могут быть более короткими, чем обнаруживаемые в основе 120 или усилении 150. Например, волокна в полых корпусах могут иметь значение приблизительно между от 1 мм до 7 мм по длине, а предпочтительнее, между приблизительно от 2 мм до 4 мм.

В вариантах осуществления приборной панели 26, содержащей основу 120 или усиление 150, имеющие полый корпус, толщина стенок и размер полости полого корпуса в целом зависят от конфигурации. Контейнеры традиционных блоков подушки безопасности типично применяют металлический экран в наружном корпусе для сдерживания газов и усилия, вырабатываемых во время развертывания подушки безопасности. Посредством встраивания контейнера 130 подушки безопасности в усиление 150 или основу 120, металлический экран и наружный корпус больше не требуются, таким образом, снижая вес приборной панели 26 и повышая экономию топлива транспортного средства 14. Дополнительно, сокращается количество деталей приборной панели 26, тем самым, уменьшая общую технологическую сложность транспортного средства 14.

Использование цельного формирования полых корпусов в основе 120 и усилении 150 приборной панели не только дает возможность снижения веса и количества деталей приборной панели 26, но также предоставляет возможность устранения избыточных корпуса и упаковки в транспортном средстве 14. В некоторых вариантах осуществления, полый корпус, сформированный как целая часть из основы 120, может быть выполнен с возможностью заменены корпуса для электронного компонента транспортного средства. Традиционные компоненты для транспортного средства, такие как коленные подушки безопасности, блоки спутниковой системы глобального определения местоположения, проигрыватели DVD/CD (многофункциональных цифровых дисков/компакт-дисков), радиоприемники и человеко-машинные интерфейсы, устанавливаются в приборных панелях с создаваемым производителем пластмассовым или металлическим корпусом. Посредством формирования полого корпуса в основе 120 или усилении 150, который выполнена с возможностью вмещения конкретного компонента, необходимость в отдельном создаваемом производителем корпусе для компонента может устраняться. Сопоставимый со встраиванием контейнера 130 подушки безопасности в основу 120 и/или усиление 150, полый корпус, выполненный с возможностью замены корпуса электронного компонента, предоставляет внутренним элементам такого компонента возможность устанавливаться и заключаться в полый корпус. Встраивание полого корпуса, который заключает такой компонент транспортного средства, в основу 120 и/или усиление 150, тем самым, устраняет необходимые стенки, связанные с требуемым ранее корпусом для компонента, таким образом, повышая эффективность компоновки приборной панели 26 и предлагая снижение веса для транспортного средства 14. В более общем смысле, принципы, ассоциативно связанные с вышеизложенными вариантами осуществления приборной панели 26, могут быть расширены, чтобы встраивать другие компоненты, типично присутствующие в приборной панели 26, такие как короб перчаточного ящика узла 110 или дополнительные отделения для хранения посредством формирования как целая часть аспектов полого корпуса этих компонентов из основы 120 или усиления 150.

Далее, со ссылкой на фиг. 5, вышеизложенные аспекты основы 120 и усиления 150 приборной панели (смотрите фиг. 1 и 2 и соответствующее описание) могут распространяться на другие компоненты, такие как компонент 250 транспортного средства. Здесь, компонент 250 имеет первую часть 254, содержащую первый волокнистый материал 258 внутри первой смолы 262. Компонент 250 также имеет вторую часть 266, включающую второй волокнистый материал 270 внутри второй смолы 274. Между первой и второй частями 254, 266 компонента 250 находится граничная область 278 компонентов, имеющая смесь первого и второго волокнистых материалов 258, 270 с первой и второй смолами 262, 274. Первая и вторая части 254, 266 могут находиться в реальной близости к соответственным областям 18, 22 пассажирской стороны и водительской стороны (фиг. 1). Как схематически изображено на фиг. 5, компонент 250 может быть обивкой потолка для кабины 10 транспортного средства 14. Но, следует понимать, что компонент 250 может быть другим компонентом, расположенным внутри или на транспортном средстве 14 (фиг. 1), пригодным для изготовления из гибридного композита согласно вышеизложенным принципам. Первый и второй волокнистые материалы 258, 270 компонента 250 могут быть выбраны из той же самой группы волокон, применяемых в основе 120. Кроме тог, первый и второй волокнистые материалы 258, 270, применяемые в первой и второй частях 254, 266, могут иметь одинаковые или сопоставимые длины волокон и объемные доли волокон в качестве частей 184, 188 водительской стороны и пассажирской стороны основы 120. Подобным образом, первая и вторая смолы 262, 274 компонента 250 могут иметь состав, сопоставимый со смолой или смолами, применяемыми в основе 120. Кроме того, компонент 250 может включать фибролит, сравнимый с фибролитом, описанным выше в связи с основой 120.

Далее, со ссылкой на фиг. 6, изображена система 300 инжекционного формования, которая включает нагреватель 302, насос 304, контроллер 308, литейную форму 312 и пару инжекционных линий 316 согласно одному из вариантов осуществления. Нагреватель 302 расплавляет первый композит 230 и второй композит 234, а насос 304 повышает давление и нагнетает расплавленные первый и второй композиты 230, 234 через инжекционные линии 316 и в литейную форму 312 через соединительные окна 320. Насос 304 способен к созданию высоких давлений текучей среды, которые дают первому и второму композитам 230, 234 возможность инжектироваться в литейную форму 312 при высоких давлениях и скоростях. Каждая инжекционная линия 316 зацепляется с одним из соединительных окон 320 на литейной форме 312, из условия чтобы первый и второй композиты 230, 234 могли поступать в литейную форму 312 в разных местах. В некоторых вариантах осуществления системы 300, более чем два композитных материала могут инжектироваться в литейную форму 312. В этих конфигурациях, система 300 инжекционного формования может включать отдельные инжекционные линии 316 для каждого материала, и литейная форма 312 может содержать отдельные соединительные окна 320 для каждой дополнительной инжекционной линии 316.

Когда отверждены, первый и второй композитные материалы 230, 234 по фиг. 5 пригодны для формирования целевого компонента, например, основы 120, усиления 150, компонента 250 приборной панели. Первый композит 230 включает первый волокнистый материал 258 внутри первой смолы 262. Подобным образом, второй композит 234 включает второй волокнистый материал 270 внутри второй смолы 274. Соответственно, первый и второй волокнистые материалы 258, 270, и первая и вторая смолы 262, 274 могут состоять из любых соответственных волокон и смол, раскрытых вместе с основой 120 приборной панели, усилением 150 или компонентом 250.

Вновь со ссылкой на фиг. 6, литейная форма 312 имеет пластину 324 A и пластину 328 B, каждая пластина образует приблизительно половину полости 332 литейной формы 312. Пластина 324 A включает соединительные окна 320, через которые первый и второй композитные материалы 230, 234 поступают в литейную форму 312. Пластины 324, 328 A- и B каждая содержит оттиск половины целевого компонента транспортного средства (например, компонента 250, основы 120, усиления 150 транспортного средства, и т. д.), из условия чтобы, когда литейная форма 312 закрыта, негативные оттиски образовывали полость 332 литейной формы с приблизительными размерами целевого компонента. В некоторых вариантах осуществления, литейная форма 312 может включать вставки и/или сборочные узлы для содействия формованию целевого компонента.

Как показано на фиг. 7A, литейная форма 312, когда выполнена с возможностью формовать основу 120, имеет часть 336 водительской стороны, часть 340 центральной консоли и часть 344 пассажирской стороны, ориентированные для формирования соответственных частей 184, 180, 188 основы 120 (фиг. 2). Во время инжекции расплавленных первого и второго композитов 230, 234, давление прикладывается к литейной форме 312, из условия чтобы пластина 324 A и пластина 328 B были стянуты друг с другом. Сила, действующая на литейную форму 312, предотвращает возникновение разделения и проседания литейной формы на основе 120. Литейная форма 312, несмотря на то, что изображена в закрытом состоянии на фиг. 7A, может быть открыта посредством разделения пластины 324 A и пластины 328 B. В то время как литейная форма 312 находится в открытом состоянии, основа 120 может выталкиваться, и литейная форма 312 и полость 332 затем могут очищаться. Система 300 инжекционного формования, применяющая литейную форму 312, также может использоваться аналогичным образом, как описано выше, для формирования усиления 150, кронштейна 220 приточной вентиляции, компонента 250 транспортного средства или многообразия других компонентов транспортного средства, пригодных для изготовления из гибридных композитов.

Далее, со ссылкой на фиг. 8, предоставлена схема способа 360, выполненного с возможностью для формирования целевого компонента, такого как основа 120 приборной панели 26. Способ 360 включает пять основных этапов, этапы 364, 368, 372, 376 и 380. Способ 360 начинается с этапа 364 плавления первого и второго композитов 230, 234, сопровождаемого этапом 368 подготовки системы 300 инжекционного формования. Затем, выполняется этап 372 инжекции первого и второго расплавленных композитных материалов 230, 234 в полость 332 литейной формы 312. Следующим проводится этап 376 охлаждения расплавленных первого и второго композитов 230, 234 для формирования целевого компонента, например, основы 120 приборной панели 26. В заключение, выполняется этап 380 выемки целевого компонента из литейной формы 312.

Со ссылкой на фиг. 5-8, этап 364 включает нагревание первого и второго композитов 230, 234 в нагревателе 302 до температуры, достаточной, чтобы расплавлять составляющие смолы. С расплавленными смолами, насос 304 способен проталкивать расплавленные первый и второй композиты 230, 234 через инжекционные линии 316 и в полость 332 литейной формы 312 через соединительные окна 320. Первый и второй композиты 230, 234, особенно когда содержат нейлоновую смолу, могут инжектироваться при температуре между 100°C и 400°C, а предпочтительнее, между 210°C и 275°C. Расплавленные первый и второй композиты 230, 234 типично перегреваются до достаточно высокой температуры, чтобы предотвращать их преждевременное затвердевание в инжекционных линиях 316 до достижения полости 332. В качестве используемого в материалах настоящей заявки, термин «перегрев» указывает ссылкой на разность температур между температурой плавления и температурой инжекции первого и второго композитов 230, 234. Перегрев также необходим, чтобы гарантировать, что первый и второй композиты 230, 234 имеют достаточно низкую вязкость, чтобы проходить в узкие зоны полости 332. Перегрев может иметь значение между 10°C и 50°C для композитов 230, 234. Другие температуры инжекции и условия перегрева могут быть уместны в зависимости от составов, выбранных для композитов 230, 234, геометрии литейной формы 312 и других условий.

Этап 368 подготовки системы 300 инжекционного формования может включать задачи, такие как подогрев литейной формы 312, заливка инжекционных линий 316 и/или размещение предварительно собранных фибролитов или множества матов в полости 332 литейной формы 312. Этап 372 инжекции первого и второго композитов 230, 234 может иметь длительность между 5 секундами и 30 секундами, а предпочтительнее, между 10 секундами и 20 секундами. Другие длительности могут быть надлежащими для более сложных геометрий полости 332 литейной формы и/или составов с более низкой вязкостью расплава для композитов 230, 234. В некоторых вариантах осуществления, инжекция расплавленных первого и второго композитов 230, 234 может быть одновременным наряду с тем, что, в других вариантах осуществления, каждый композит может инжектироваться отдельно. Во время этапа 372 инжекции, расплавленные первый и второй композиты 230, 234 инжектируются в соответственные части 336, 344 водительской стороны и пассажирской стороны литейной формы 312 (смотрите фиг. 7A), тем самым, вызывая реальное разделение волокон в целевом компоненте, например, основе 120. Композиты 230, 234 также могут инжектироваться в других точках в полости 332 для создания требуемого разделения или других свойств.

Вновь со ссылкой на фиг. 5-8, этап 376 охлаждения расплавленных первого и второго композитов 230, 234 для формирования целевого компонента, например, основы 120, происходит, в то время как литейная форма 312 удерживается под давлением и охлаждается. Литейная форма 312 может быть с водяным охлаждением или может быть с воздушным охлаждением, чтобы содействовать затвердеванию целевого компонента. После затвердевания основы 120, литейная форма открывается, и этап 380 выемки целевого компонента выполняется посредством приведения в действие ряда выбрасывающих штырей (не показаны) для выбрасывания целевого компонента из пластины 328 B литейной формы 312.

С конкретной ссылкой на фиг. 7A, поперечное сечение литейной формы 312, выполненной с возможностью создавать основу 120, изображено во время этапа 372 инжекции первого и второго композитных материалов 230, 234 в полость 332 литейной формы 312. Первый и второй композиты 230, 234 инжектируются через ряд литников (не показаны). Полость 332 может заполняться посредством инжекции первого и второго композитов 230, 234 в соответственные части 336, 344 водительской стороны и пассажирской стороны полости 332. По поступлению в литейную форму 312, расплавленные первый и второй композиты 230, 234 текут текучей средой через полость 332 в направлении друг друга.

Далее, со ссылкой на фиг. 7B, в заданном месте в полости 332, расплавленные первый и второй композиты 230, 234 продолжают течь в направлении друг друга, чтобы объединяться для формирования граничной области 240. Граничная область 240 включает смесь волокон и смол из первого и второго композитов 230, 234 и может иметь ширину между 1 мм и 50 мм. Местоположение и ширина граничной области 240 регулируются благодаря конструкции литейной формы 312, параметров обработки системы 300 инжекционного формования и конкретного состава, выбранного для первого и второго композитов 230, 234. Параметры обработки могут регулироваться контроллером 308 (фиг. 6). В одном из примерных вариантов осуществления, более чем два композитных материала, имеющих разные составы, могут инжектироваться в полость 332 во время этапа 372 инжекции. В этой конфигурации, может быть граничная область 240 между каждыми из композитных материалов, из условия чтобы каждая граничная область 240 имела состав, отличных от других. По остыванию и твердению первого и второго составов 230, 234, смесь смол и волокон в пределах граничной области 240 создает цельное соединение между первым композитным материалом 230 и вторым композитным материалом 234, тем самым, скрепляя основу 120 или другой целевой компонент воедино.

Следует понимать, что различные варианты и модификации могут быть произведены в вышеупомянутой конструкции, не выходя за рамки концепций настоящего изобретения. Например, настоящее раскрытие гибридного композита и цельного формования из него полых корпусов могло бы равным образом применяться к компонентам электронного устройства. Отдельные корпуса, связанные с блоком питания для таких устройств, например, могут формироваться как целая часть из одного и того же полимерного композитного корпуса, применяемого для заключения электронного устройства, таким образом, повышая эффективность компоновки для устройства и снижая его общий вес. Кроме того, следует понимать, что такие концепции, содержащиеся в остальном вышеизложенном описании должны охватываться последующей формулой изобретения, если в формуле изобретения своими формулировками не обусловлено иное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОРНАЯ ПАНЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ КОМПОНЕНТА ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2707597C2 |

| ПРИБОРНАЯ ПАНЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2015 |

|

RU2668776C2 |

| ПАНЕЛЬ ПРИБОРОВ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2671341C2 |

| ПРИБОРНАЯ ПАНЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2016 |

|

RU2705877C2 |

| УЗЕЛ ПОДУШКИ БЕЗОПАСНОСТИ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ УЗЛА ПОДУШКИ БЕЗОПАСНОСТИ | 2015 |

|

RU2670394C2 |

| ТОПЛИВНЫЙ БАК В СБОРЕ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2735394C2 |

| УЗЕЛ ПОДУШКИ БЕЗОПАСНОСТИ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО | 2018 |

|

RU2693608C1 |

| УСОВЕРШЕНСТВОВАННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2009 |

|

RU2531196C2 |

| АВТОНОМНОЕ ТРАНСПОРТНОЕ СРЕДСТВО СО СКЛАДЫВАЮЩИМИСЯ СИДЕНЬЯМИ | 2014 |

|

RU2646722C2 |

| АВТОНОМНОЕ ТРАНСПОРТНОЕ СРЕДСТВО С МНОГОМЕСТНЫМИ НЕРАЗДЕЛЬНЫМИ СИДЕНЬЯМИ С ИЗМЕНЯЕМОЙ ОРИЕНТАЦИЕЙ | 2014 |

|

RU2647112C2 |

Группа изобретений относится к конструкциям композитной приборной панели транспортного средства. Приборная панель транспортного средства содержит основу, содержащую множество измельченных углеродных и измельченных стеклянных волокон в нейлоновой смоле. Основа образует контейнер подушки безопасности. Множество измельченных углеродных и измельченных стеклянных волокон разделены так, что измельченные углеродные волокна, по существу, сконцентрированы в части водительской стороны основы и контейнере подушки безопасности, а измельченные стеклянные волокна, по существу, сконцентрированы в части пассажирской стороны основы. Достигается снижение веса приборной панели при улучшении механических характеристик используемого материала. 3 н. и 17 з.п. ф-лы, 8 ил.

1. Приборная панель транспортного средства, содержащая:

основу, содержащую множество измельченных углеродных и измельченных стеклянных волокон в нейлоновой смоле, при этом основа образует контейнер подушки безопасности,

при этом множество измельченных углеродных и измельченных стеклянных волокон разделены так, что измельченные углеродные волокна, по существу, сконцентрированы в части водительской стороны основы и контейнере подушки безопасности, а измельченные стеклянные волокна, по существу, сконцентрированы в части пассажирской стороны основы.

2. Приборная панель транспортного средства по п. 1, в которой измельченные углеродные волокна в контейнере подушки безопасности имеют среднюю длину волокон от приблизительно 2 мм до приблизительно 4 мм.

3. Приборная панель транспортного средства по п. 1, в которой основа дополнительно содержит граничную область, при этом множество измельченных углеродных и стеклянных волокон в основе, по существу, смешаны в граничной области.

4. Приборная панель транспортного средства по п. 1, в которой контейнер подушки безопасности содержит фибролитовое усиление.

5. Приборная панель транспортного средства по п. 1, в которой множество измельченных углеродных волокон в основе имеют объемную долю волокон в нейлоновой смоле от приблизительно 15% до приблизительно 40%.

6. Приборная панель транспортного средства по п. 1, в которой множество измельченных углеродных волокон в контейнере подушки безопасности имеют объемную долю волокон в нейлоновой смоле от приблизительно 45% до приблизительно 55%.

7. Приборная панель транспортного средства по п. 1, в которой множество измельченных углеродных волокон в контейнере подушки безопасности содержит, по существу, выровненные измельченные углеродные волокна.

8. Приборная панель транспортного средства, содержащая:

элемент, содержащий первый волокнистый материал и второй волокнистый материал внутри смолы; и

корпус, выполненный за одной целое из элемента и с возможностью заключения компонента транспортного средства,

при этом первый волокнистый материал, по существу, сконцентрирован в части водительской стороны элемента, а второй волокнистый материал, по существу, сконцентрирован в части пассажирской стороны элемента и корпусе.

9. Приборная панель транспортного средства по п. 8, в которой первый и второй волокнистые материалы выбраны из группы материалов, состоящей из углеродных соединений, арамидов, алюминиевых металлов, оксидов алюминия, сталей, бора, кремнеземов, карбида кремния, нитрида кремния, полиэтиленов со сверхвысокой молекулярной массой, A-стекла, E-стекла, E-CR-стекла, C-стекла, D-стекла, R-стекла и S-стекла.

10. Приборная панель транспортного средства по п. 8, в которой смола выбрана из группы материалов, состоящей из нейлона, полипропилена, эпоксидной смолы, полиэстера, винилового сложного эфира, полиэфирного эфиркетона, полифениленсульфида, полиэфирамида, поликарбоната, силикона, полиимида, полиэфирсульфона, меламинформальдегида, фенолформальдегида и полибензимидазола.

11. Приборная панель транспортного средства по п. 8, в которой компонентом транспортного средства является радиоприемник.

12. Приборная панель транспортного средства по п. 8, в которой компонентом транспортного средства является блок глобальной спутниковой системы определения местоположения.

13. Приборная панель транспортного средства по п. 8, в которой первый волокнистый материал в элементе имеет среднюю длину волокон от приблизительно 4 мм до приблизительно 6 мм.

14. Приборная панель транспортного средства по п. 8, в которой элемент дополнительно содержит граничную область, при этом первый волокнистый материал и второй волокнистый материал в элементе, по существу, смешаны в граничной области.

15. Приборная панель транспортного средства по п. 8, в которой корпус содержит фибролитовое усиление.

16. Приборная панель транспортного средства, содержащая:

элемент, содержащий первый волокнистый материал и второй волокнистый материал в смоле, причем первый и второй волокнистые материалы являются, по существу, разделенными в элементе;

полый корпус в элементе, который содержит часть первого волокнистого материала в смоле; и

граничную область в элементе, которая, по существу, окружает полый корпус, при этом первый и второй волокнистые материалы, по существу, смешаны в граничной области.

17. Приборная панель транспортного средства по п. 16, в которой первый и второй волокнистые материалы выбраны из группы материалов, состоящей из углеродных соединений, арамидов, алюминиевых металлов, оксидов алюминия, сталей, бора, кремнеземов, карбида кремния, нитрида кремния, полиэтиленов со сверхвысокой молекулярной массой, A-стекла, E-стекла, E-CR-стекла, C-стекла, D-стекла, R-стекла и S-стекла.

18. Приборная панель транспортного средства по п. 16, в которой смола выбрана из группы материалов, состоящей из нейлона, полипропилена, эпоксидной смолы, полиэстера, винилового сложного эфира, полиэфирного эфиркетона, полифениленсульфида, полиэфирамида, поликарбоната, силикона, полиимида, полиэфирсульфона, меламинформальдегида, фенолформальдегида и полибензимидазола.

19. Приборная панель транспортного средства по п. 16, в которой первый и второй волокнистые материалы имеют, по существу, одинаковый состав.

20. Приборная панель транспортного средства по п. 16, в которой первый волокнистый материал и второй волокнистый материал в элементе разделены так, что первый волокнистый материал, по существу, сконцентрирован в части водительской стороны элемента, а второй материал, по существу, сконцентрирован в части пассажирской стороны элемента.

| US 2006097539 A1, 11.05.2006 | |||

| US 6022550 A, 08.02.2000 | |||

| US 2013249242 A1, 26.09.2013 | |||

| US 2002093223 A1, 18.07.2002. |

Авторы

Даты

2019-02-14—Публикация

2015-05-06—Подача