Настоящее изобретение, в общем, относится к композитным конструкциям компонентов и, в частности, к композитным конструкциям приборной панели транспортного средства и способам изготовления таких конструкций.

Все более распространенным становится использование для транспортных средств легких компонентов и конструкций для того, чтобы уменьшать вес транспортного средства, в частности, в больших компонентах внутренней области транспортного средства, таких как приборные панели. Уменьшение веса может повышать характеристики и экономию топлива транспортного средства. Снижение веса может быть осуществлено путем замены существующих материалов компонентов транспортного средства более легкими материалами. Однако в некоторых случаях более легкие материалы, используемые в транспортных средствах, могут иметь меньшую механическую прочность, чем их более тяжелые аналоги.

В других случаях некоторые легкие материалы, такие как композитные материалы из углеродных волокон, фактически могут иметь улучшенные механические характеристики по сравнению с традиционными материалами. К сожалению, затраты на изготовление компонентов транспортного средства с использованием этих материалов могут быть чрезмерно высокими или по меньшей мере недостаточно низкими, чтобы компенсировать потенциальные улучшения характеристик и экономии топлива транспортного средства. Дополнительно эти более прочные композитные материалы часто используются в больших компонентах транспортного средства, которые имеют только одну или несколько областей, которые действительно требуют повышения механических характеристик.

Соответственно имеется необходимость более легких компонентов транспортного средства, имеющих лучшие или сопоставимые механические характеристики по сравнению с традиционными компонентами транспортного средства. Также имеется необходимость адаптации механических свойств в конкретных областях в этих компонентах для конкретного применения, таким образом, минимизируя использование дорогостоящих усиливающих материалов и максимизируя улучшения механических свойств там, где это требуется в компоненте.

Согласно одному аспекту этого изобретения приборная панель транспортного средства включает в себя основание, имеющее первое множество рубленых углеродных волокон и первое множество рубленых стеклянных волокон в первой полиамидной смоле. Первое множество рубленых углеродных волокон и первое множество стеклянных волокон в основании разделены так, что каждое из углеродных волокон и стеклянных волокон по существу сконцентрировано в соответственных участках основания со стороны водителя и со стороны пассажира. Усиливающий элемент соединен с основанием и включает в себя второе множество рубленых углеродных волокон во второй полиамидной смоле. Ребро усиливающего элемента образовано за одно целое усиливающим элементом. Ребро усиливающего элемента является по существу полым и расположено на участке усиливающего элемента со стороны водителя. Ребро основания образовано за одно целое основанием. Ребро основания является по существу полым и расположено на участке основания со стороны водителя. Ребро основания и ребро усиливающего элемента скреплены друг с другом.

Согласно другому аспекту этого изобретения приборная панель транспортного средства включает в себя первый элемент, имеющий волокнистый материал в первой смоле. Первый элемент образует первое полое ребро. Второй элемент соединен с первым элементом и имеет участок со стороны водителя, участок со стороны пассажира и участок центральной консоли. Второй элемент образует второе полое ребро в участке со стороны водителя, которое скреплено с первым полым ребром. Участок со стороны водителя включает в себя первый волокнистый материал во второй смоле, участок со стороны пассажира содержит второй волокнистый материал во второй смоле, и участок центральной консоли содержит смесь первого и второго волокнистых материалов во второй смоле.

Согласно еще одному аспекту настоящего изобретения приборная панель транспортного средства включает в себя усиливающий элемент, имеющий множество рубленых углеродных волокон в полиамидной смоле. Усиливающий элемент имеет полое ребро усиливающего элемента. Основание соединено с усиливающим элементом и включает в себя множество рубленых углеродных и рубленых стеклянных волокон, разделенных на соответственные участки со стороны водителя и со стороны пассажира. Основание имеет полое ребро основания. Ребро усиливающего элемента и ребро основания скреплены друг с другом.

Таким образом, согласно первому объекту настоящего изобретения создана приборная панель транспортного средства, содержащая: основание, содержащее первое множество рубленых углеродных волокон и первое множество рубленых стеклянных волокон в первой полиамидной смоле, причем первое множество рубленых углеродных волокон и первое множество стеклянных волокон в основании разделены так, что каждое из углеродных волокон и стеклянных волокон по существу сконцентрировано в соответственных участках основания со стороны водителя и со стороны пассажира; усиливающий элемент, соединенный с основанием и содержащий второе множество рубленых углеродных волокон во второй полиамидной смоле; ребро усиливающего элемента, образованное за одно целое усиливающим элементом, при этом ребро усиливающего элемента является по существу полым и расположено на участке усиливающего элемента со стороны водителя; и ребро основания, образованное за одно целое основанием, причем ребро основания является по существу полым и расположено на участке основания со стороны водителя, при этом ребро основания и ребро усиливающего элемента скреплены друг с другом.

Предпочтительно, первое множество рубленых углеродных волокон в основании имеет объемное содержание волокон в первой полиамидной смоле от около 15% до около 40%.

Предпочтительно, ребро основания и ребро усиливающего элемента образованы и скреплены смежно установочной области рулевой колонки на основании.

Предпочтительно, приборная панель транспортного средства дополнительно содержит воздуховод, причем воздуховод, усиливающий элемент, ребро усиливающего элемента и ребро основания совместно образуют полую трубу.

Предпочтительно, основание дополнительно содержит пограничную область, в которой первое множество рубленых углеродных волокон и первое множество рубленых стеклянных волокон по существу смешены.

Предпочтительно, первое множество рубленых углеродных волокон в участке основания со стороны водителя имеет объемное содержание волокон от около 30% до 40% в первой полиамидной смоле, первое множество рубленых стеклянных волокон в участке со стороны пассажира имеет объемное содержание волокон от около 30% до 40% в первой полиамидной смоле, и каждое из первого множества рубленых углеродных волокон и первого множества рубленых стеклянных волокон в пограничной области имеет объемное содержание волокон от около 15% до 20% в полиамидной смоле.

Согласно второму объекту изобретения создана приборная панель транспортного средства, содержащая: первый элемент, содержащий волокнистый материал в первой смоле, причем первый элемент образует первое полое ребро; и второй элемент, соединенный с первым элементом, имеющий участок со стороны водителя, участок со стороны пассажира и участок центральной консоли, при этом второй элемент образует второе полое ребро в участке со стороны водителя, которое скреплено с первым полым ребром, причем участок со стороны водителя содержит первый волокнистый материал во второй смоле, участок со стороны пассажира содержит второй волокнистый материал во второй смоле, и участок центральной консоли содержит смесь первого и второго волокнистых материалов во второй смоле.

Предпочтительно, каждый из первого и второго волокнистых материалов выбран из группы материалов, состоящей из углеродов, арамидов, алюминиевых металлов, оксидов алюминия, сталей, бора, двуокисей кремния, карбидов кремния, нитридов кремния, сверхвысокомолекулярных полиэтиленов, A-стекла, E-стекла, E-CR-стекла, C-стекла, D-стекла, R-стекла и S-стекла.

Предпочтительно, каждая из первой и второй смол выбрана из группы материалов, состоящей из полиамида, полипропилена, эпоксида, полиэстера, винилового эфира, полиэфирэфиркетона, поли(фениленсульфида), полиэфиримида, поликарбоната, кремния, полиимида, поли(эфирсульфона), меламинформальдегида, фенолформальдегида и полибензимидазола.

Предпочтительно, первая и вторая смолы имеют по существу одинаковую композицию.

Предпочтительно, каждый из участков второго элемента со стороны водителя и со стороны пассажира имеет объемное содержание волокон соответственных первого и второго волокнистых материалов во второй смоле от около 15% до около 40%.

Предпочтительно, первый волокнистый материал в участке со стороны водителя имеет первое объемное содержание волокон от около 30% до 40% во второй смоле, участок со стороны пассажира имеет второе объемное содержание волокон от около 30% до 40% во второй смоле, и каждый из первого и второго волокнистых материалов в участке центральной консоли имеет объемное содержание волокон от около 15% до 20% во второй смоле.

Предпочтительно, каждый из первого и второго волокнистых материалов имеет среднюю длину волокон от около 5 мм до около 7 мм.

Предпочтительно, участок второго элемента со стороны водителя дополнительно содержит усиливающий элемент в виде волокнистого мата.

Согласно третьему объекту изобретения создана приборная панель транспортного средства, содержащая: усиливающий элемент, содержащий множество рубленых углеродных волокон в полиамидной смоле, при этом усиливающий элемент имеет полое ребро усиливающего элемента; и основание, соединенное с усиливающим элементом и содержащее множество рубленых углеродных и рубленых стеклянных волокон, разделенных на соответственные участки со стороны водителя и со стороны пассажира, причем основание имеет полое ребро основания, при этом ребро усиливающего элемента и ребро основания скреплены друг с другом.

Предпочтительно, множество рубленых углеродных волокон и рубленых стеклянных волокон основания расположены в полиамидной смоле, при этом основание имеет объемное содержание углеродных волокон в полиамидной смоле от около 15% до около 40%.

Предпочтительно, рубленые углеродные волокна в основании имеют среднюю длину волокон от около 5 мм до около 7 мм.

Предпочтительно, основание дополнительно содержит пограничную область, в которой множество рубленых углеродных и стеклянных волокон по существу смешены.

Предпочтительно, приборная панель транспортного средства дополнительно содержит воздуховод, причем воздуховод, усиливающий элемент, ребро усиливающего элемента и ребро основания совместно образуют полую трубу.

Предпочтительно, участок основания со стороны пассажира дополнительно содержит усиливающий элемент в виде волокнистого мата.

Эти и другие признаки, преимущества и задачи настоящего изобретения будут понятны и приняты во внимание специалистом в данной области техники при изучении следующего далее описания, формулы изобретения и приложенных чертежей, на которых:

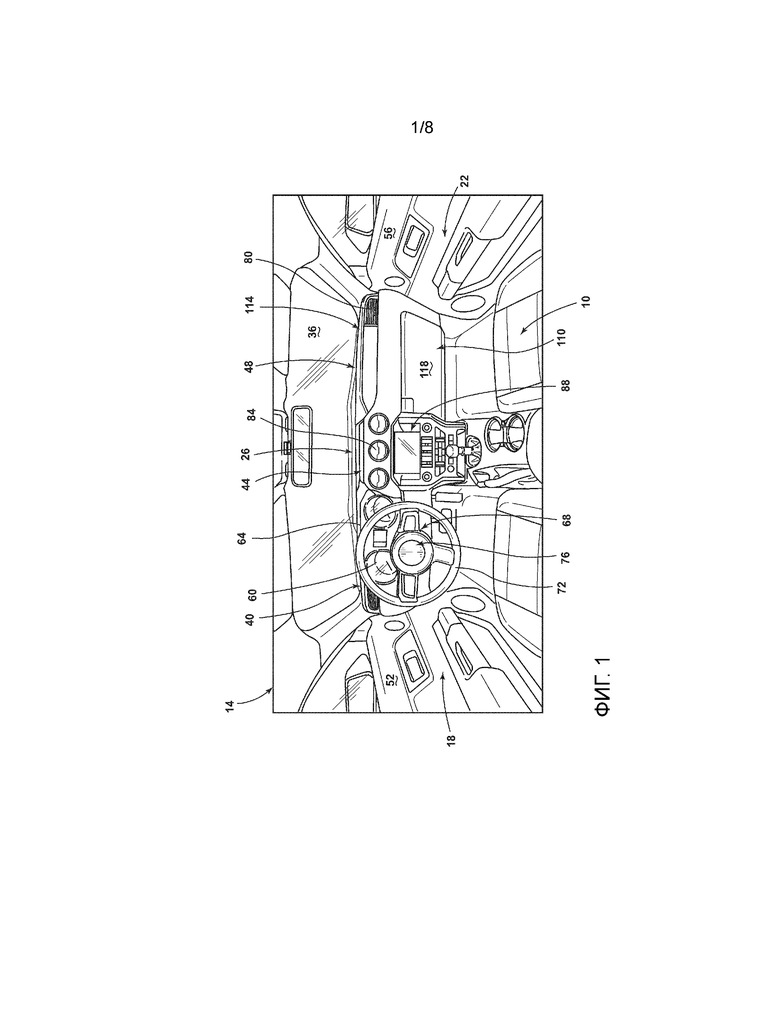

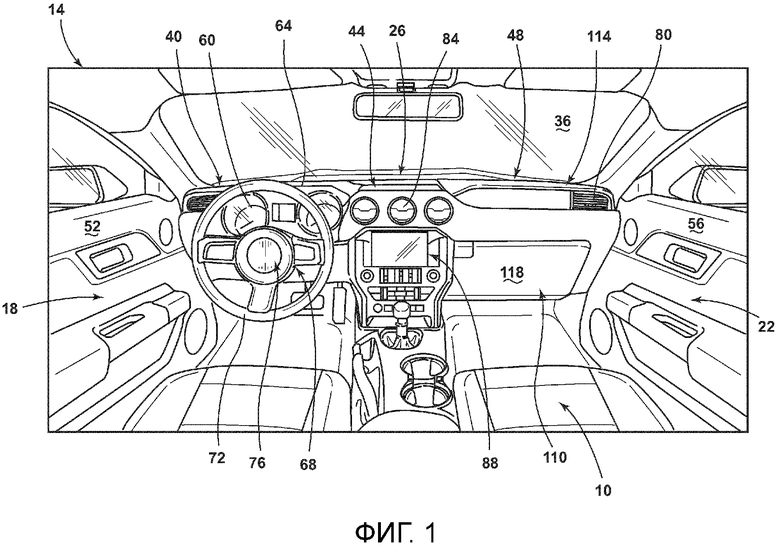

Фиг.1 - вид спереди в перспективе приборной панели транспортного средства в транспортном средстве согласно одному варианту выполнения;

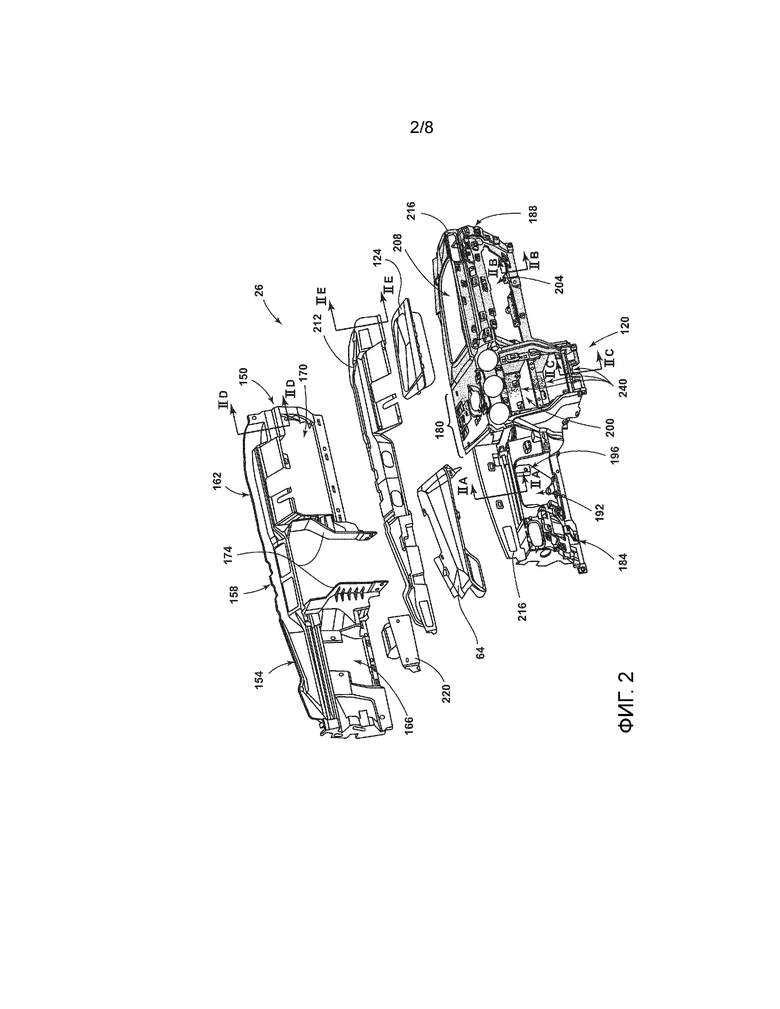

Фиг.2 - разобранный вид сверху в перспективе приборной панели, изображенной на Фиг.1;

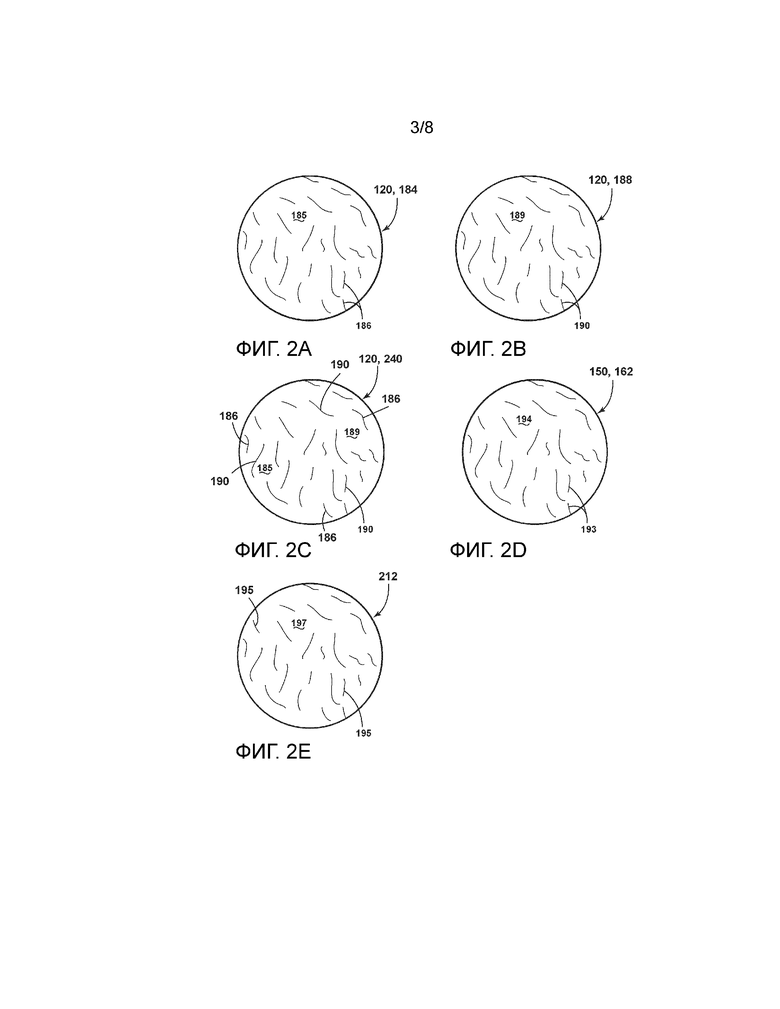

Фиг.2А - увеличенный вид в сечении, взятом по линии IIA–IIA, приборной панели с Фиг.2;

Фиг.2B - увеличенный вид в сечении, взятом по линии IIB–IIB, приборной панели с Фиг.2;

Фиг.2C - увеличенный вид в сечении, взятом по линии IIC–IIC, приборной панели с Фиг.2;

Фиг.2D - увеличенный вид в сечении, взятом по линии IID–IID, приборной панели с Фиг.2;

Фиг.2E - увеличенный вид в сечении, взятом по линии IIE–IIE, приборной панели с Фиг.2;

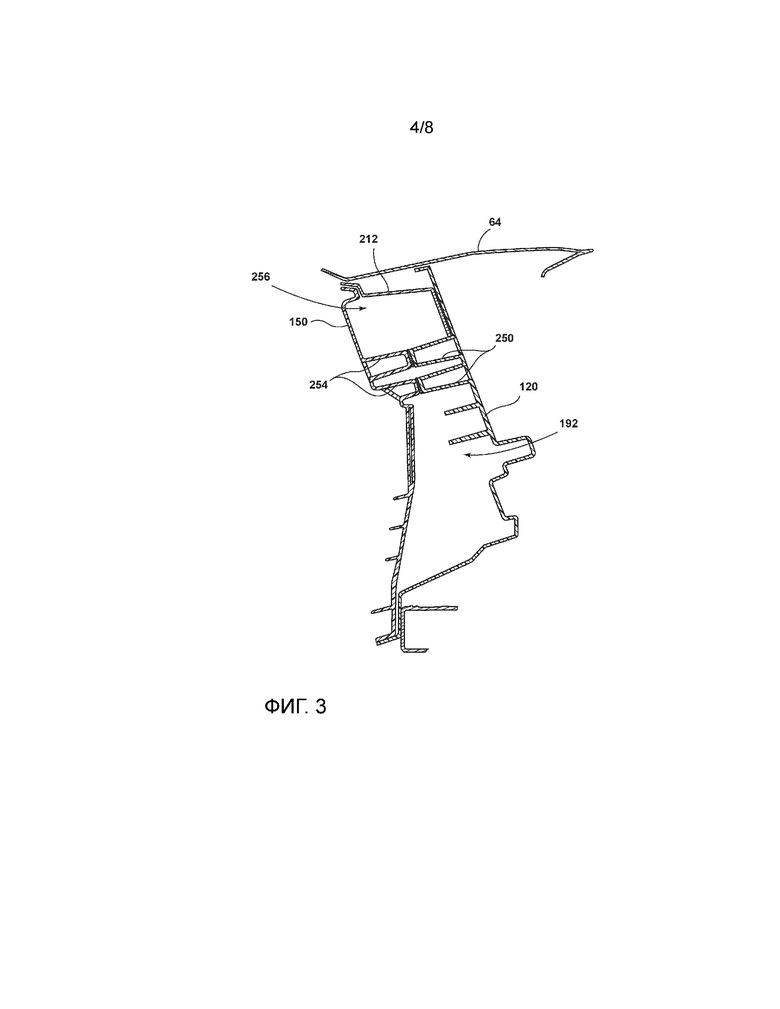

Фиг. 3 - вид в сечении, взятом по линии III-III, приборной панели с Фиг.2 в сборе;

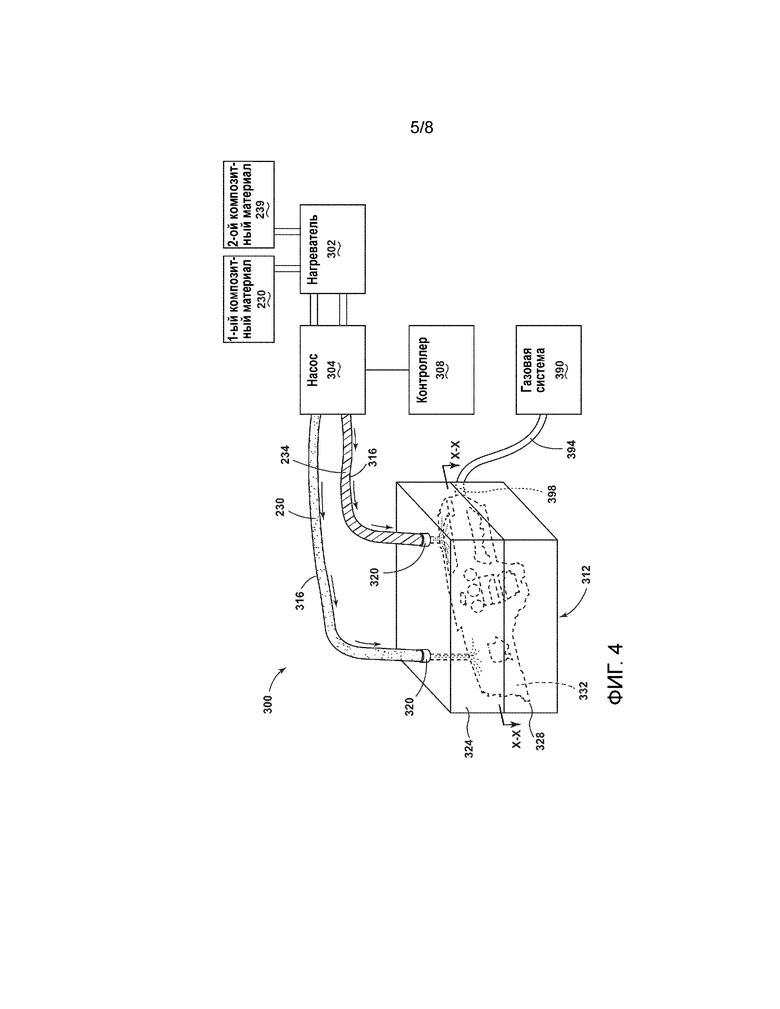

Фиг.4 - вид сверху в перспективе системы для литья под давлением согласно дополнительному варианту выполнения;

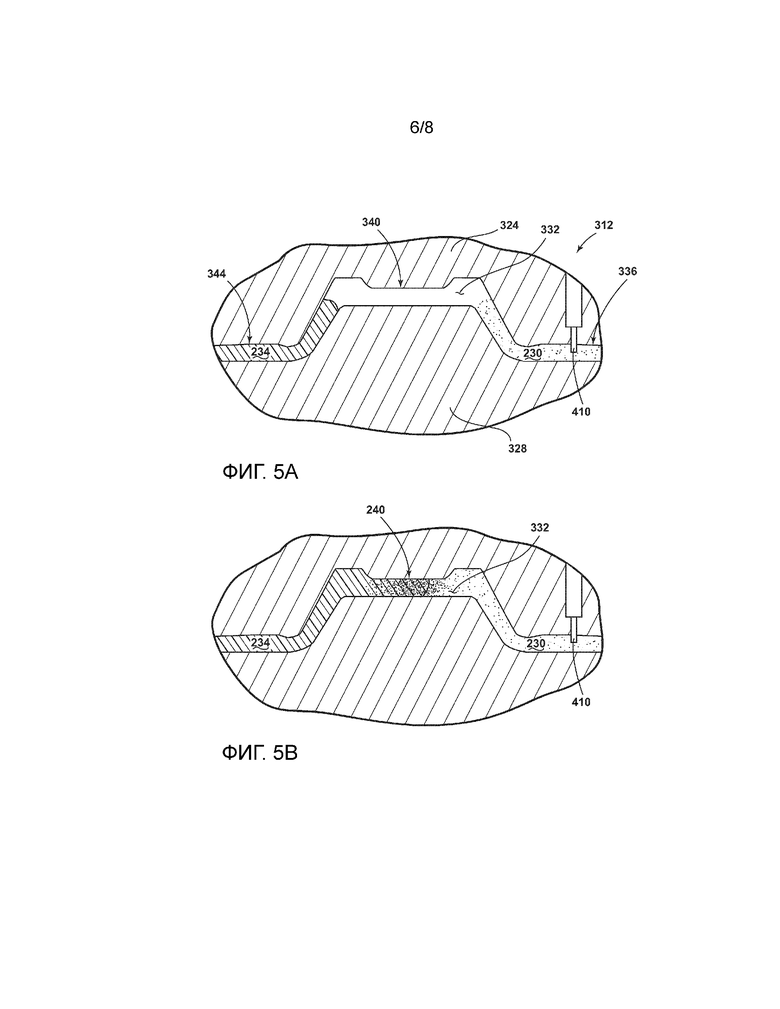

Фиг.5А - вид в сечении, взятом по линии X-X, системы для литья под давлением с Фиг.4 во время этапа впрыска расплавленных композитных материалов в форму;

Фиг.5B - вид в сечении, взятом по линии X-X, системы для литья под давлением с Фиг.4 во время этапа смешивания расплавленных композитных материалов;

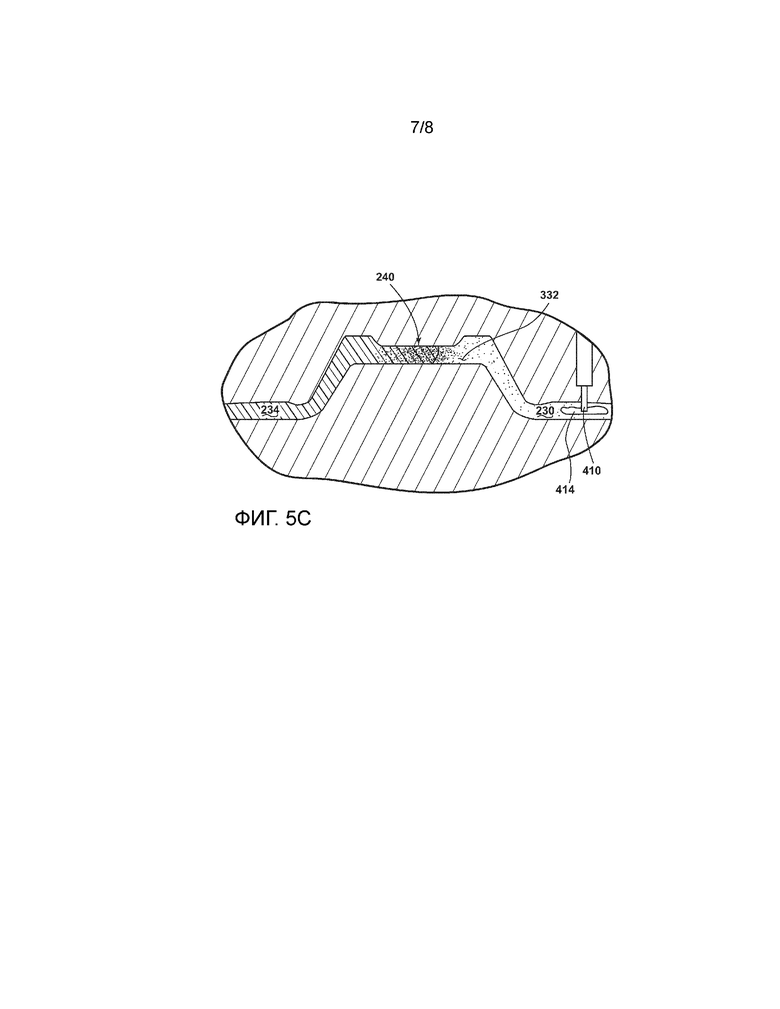

Фиг.5C - вид в сечении, взятом по линии X-X, системы для литья под давлением с Фиг 4 во время этапа впрыска газа в расплавленные композитные материалы; и

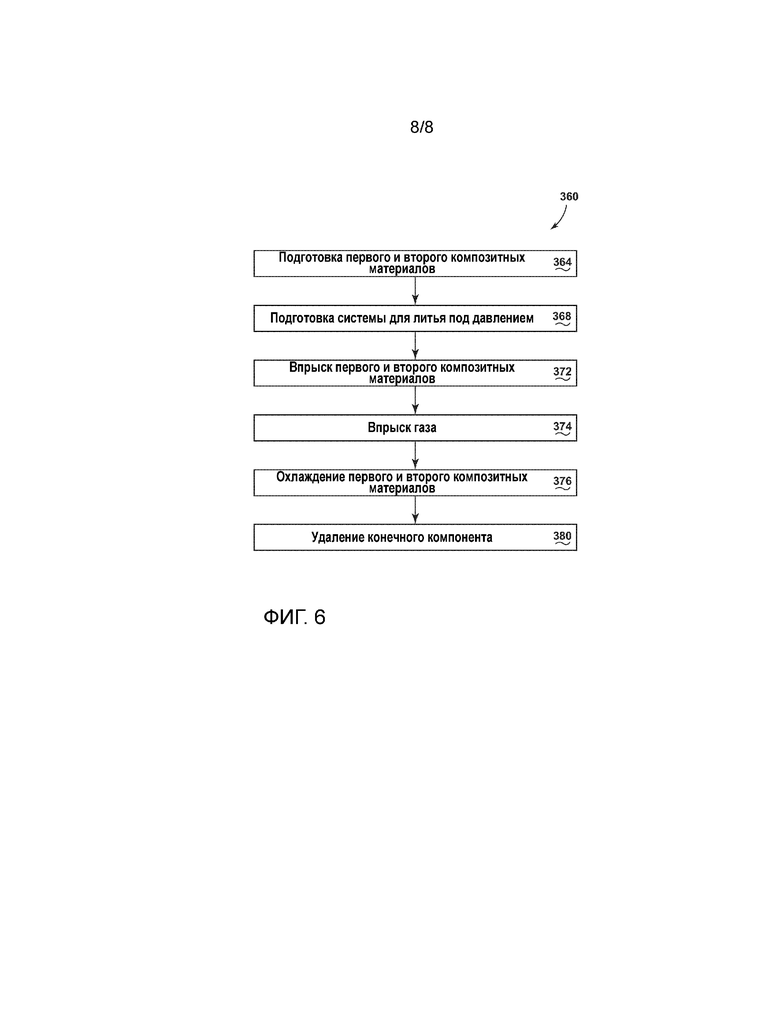

Фиг.6 - схема способа изготовления компонента транспортного средства с использованием системы для литья под давлением с Фиг.4 согласно другому варианту выполнения.

В целях описания выражения «верхний», «нижний», «правый», «левый», «задний», «передний», «вертикальный», «горизонтальный» и их производные будут относиться к изобретению так, как оно ориентировано на Фиг.1. Однако должно быть понятно, что изобретение может принимать различные альтернативные ориентации, за исключением случаев, когда явно указано иное. Также должно быть понятно, что конкретные устройства и процессы, проиллюстрированные на приложенных чертежах и описанные в следующем далее описании, являются просто примерными вариантами выполнения замыслов изобретения, определенных в приложенной формуле изобретения. В результате конкретные размеры и другие физические характеристики, относящиеся к раскрытым здесь вариантам выполнения, не должны рассматриваться как ограничивающие, кроме тех случаев, когда в формуле изобретения явно указано иное.

На Фиг.1 изображена кабина 10 транспортного средства 14. Транспортное средство 14 включает в себя область 18 со стороны водителя и область 22 со стороны пассажира. В кабине 10 находится приборная панель 26, среди других компонентов транспортного средства, таких как ветровое стекло 36. Приборная панель 26 расположена в транспортном средстве перед пассажиром, сидящим в кабине 10, и в общем под ветровым стеклом 36. Приборная панель 26 имеет участок 40 со стороны водителя, участок 44 центральной консоли и участок 48 со стороны пассажира. Эти участки приборной панели 26 и конкретные области или места в их пределах часто имеют различные требования к механическим свойствам.

Как используется в этом изобретении, выражение «внешний» относится к латеральным сторонам или областям наиболее близким к двери 52 со стороны водителя и двери 56 со стороны пассажира в транспортном средстве 14. Выражение «внутренний», которое используется в этом изобретении, относится к центральной области в транспортном средстве 14 внутри от латерально противоположных внешних сторон или областей.

Участки 40, 48 приборной панели 26 со стороны водителя и со стороны пассажира находятся в существенной близости к соответственным областям 18, 22 транспортного средства 14 со стороны водителя и со стороны пассажира. Участок 40 приборной панели 26 со стороны водителя включает в себя приборный щиток 60, покрытый крышкой 64 приборного щитка. Под приборным щитком 60 расположена рулевая колонка 68. Рулевая колонка 68 поддерживается приборной панелью 26 и зацепляет систему рулевого управления (не показана) транспортного средства перед приборной панелью 26. Рулевая колонка 68 продолжается от системы рулевого управления в кабину 10 через приборную панель 26. Рулевая колонка 68 имеет рулевое колесо 72, расположенное в кабине 10 в области 18 транспортного средства 14 со стороны водителя. Рулевое колесо 72 включает в себя подушку 76 безопасности водителя, которая разворачивается при наступлении события достаточного столкновения транспортного средства. В связи с этим участок 40 приборной панели 26 со стороны водителя может иметь высокие механические требования, в частности, в местах, в которых он должен поддерживать другие компоненты транспортного средства, подверженные переменным нагрузкам и движению, например, рулевую колонку 68.

На каждой внешней стороне приборной панели 26 расположено боковое вентиляционное отверстие 80. Приборная панель 26 также включает набор центральных вентиляционных отверстий 84, расположенных в участке 44 центральной консоли приборной панели 26. Участок 44 центральной консоли приборной панели 26 расположен между участком 40 со стороны водителя и участком 48 со стороны пассажира. Участок 44 центральной консоли включает в себя интерфейс 88, который может управляться водителем и/или пассажиром обеих областей 18, 22 транспортного средства 14 со стороны водителя и со стороны пассажира. Участок 44 центральной консоли соединен и с участком 40 со стороны водителя, и с участком 48 со стороны пассажира приборной панели 26.

Как также показано на Фиг.1, участок 48 приборной панели 26 со стороны пассажира включает в себя узел 110 бардачка, и узел 114 подушки безопасности пассажира, который расположен над узлом 110. Узел 110 бардачка включает в себя дверцу 118 бардачка, позволяющую доступ к отделению для хранения бардачка (не показано). В некоторых вариантах выполнения узел 110 бардачка представляет собой компонент отдельный от приборной панели 26 и вставленный и прикрепленный во время изготовления транспортного средства. В других вариантах выполнения отделение для хранения узла 110 образовано за одно целое из основания 120 (Фиг.2) приборной панели 26, а дверца 118 бардачка представляет собой отдельный компонент, который прикреплен во время изготовления. В зависимости от конфигурации участка 48 со стороны пассажира он может иметь центральные области или места, которые требуют дополнительного механического усиления, например, в которых он содержит или крепится к узлу 110 бардачка.

Узел 114 подушки безопасности пассажира включает в себя лоток 124 подушки безопасности пассажира (Фиг.2) и другие компоненты, такие как подушка безопасности пассажира, контейнер для подушки безопасности и нагнетатель. Во время события столкновения транспортного средства подушка безопасности пассажира наполняется нагнетателем (не показан), тем самым вызывая расширение подушки безопасности пассажира из контейнера через лоток 124 подушки безопасности пассажира (Фиг.2) и из приборной панели 26. Наполнение и расширение подушки безопасности создает высокие напряжения в окружающих компонентах, которые могут приводить к структурному разрушению приборной панели 26, если она должным образом не усилена. В некоторых вариантах выполнения основание 120 приборной панели 26 (Фиг.2) также может включать в себя контейнеры для коленных подушек безопасности для водителя и/или пассажира обеих областей 18, 22 со стороны водителя и со стороны пассажира, потенциально требующие дополнительного усиления.

Далее на Фиг.2 приборная панель 26 включает в себя основание 120 приборной панели и усиливающий элемент 150. Усиливающий элемент 150 расположен в транспортном средстве перед основанием 120 и соединен с основанием 120 во множестве точек. Основание 120 и усиливающий элемент 150 могут быть соединены посредством адгезивного соединения, вибрационной сварки, сварки горячей пластиной или других видов соединения. Усиливающий элемент 150 включает в себя участок 154 со стороны водителя, участок 158 центральной консоли и участок 162 со стороны пассажира. Усиливающий элемент 150 образует отверстие 166 для рулевой колонки и отверстие 170 для бардачка на соответственных участках 154, 162 со стороны водителя и со стороны пассажира. Фланцы 174 расположены в участке 158 центральной консоли усиливающего элемента 150 и продолжаются в транспортном средстве назад для зацепления и соединения с участком 180 центральной консоли основания 120.

Как также показано на Фиг.2 основание 120 приборной панели включает в себя участок 184 со стороны водителя, участок 180 центральной консоли и участок 188 со стороны пассажира. Участок 184 основания 120 со стороны водителя образует отверстие 192 для рулевой колонки, которое выравнивается с отверстием 166 для рулевой колонки усиливающего элемента 150, когда основание 120 и усиливающий элемент 150 соединяются. Рулевая колонка 68 (Фиг.1) проходит и через отверстие 166 для рулевой колонки, и через отверстие 192 для рулевой колонки, и прикреплена к основанию 120 с помощью установочной области 196 рулевой колонки, как показано на Фиг.2. Установочная область 196 рулевой колонки расположена на основании 120 вблизи отверстия 192 для рулевой колонки. В некоторых вариантах выполнения опорное основание для рулевой колонки 68 может быть образовано за одно целое в основании 120 вблизи установочной области 196. В других вариантах выполнения установочный кронштейн или опорный кронштейн может быть образован за одно целое в основании 120 вблизи отверстия 192 для рулевой колонки для поддержания рулевой колонки 68. Соединение усиливающего элемента 150 с основанием 120 обеспечивает достаточную прочность установочной области 196 и, в конечном счете, приборной панели 26 для поддержания веса рулевой колонки 68 без использования поперечной балки кузова. В связи с этим некоторые области или места в участке 184 основания 120 со стороны водителя могут требовать и/или получать преимущества от дополнительного усиления.

Участок 180 центральной консоли основания 120 приборной панели включает в себя отсек 200 для электроники для вмещения и установки интерфейса 88 (Фиг.1), а также других электронных компонентов. Участок 180 центральной консоли расположен между и соединен за одно целое с обоими участками 184, 188 основания 120 со стороны водителя и со стороны пассажира. В зависимости от электронных компонентов и других компонентов, размещенных в участке 180 центральной консоли, дополнительное локализованное усиление в основании 120 с использованием гибридных композитных материалов в этих областях может обеспечивать преимущества в механических характеристиках и/или снижении веса.

Участок 188 основания 120 приборной панели со стороны пассажира образует отверстие 204 для бардачка и отверстие 208 для узла подушки безопасности пассажира для вмещения соответственного узла 110 бардачка (Фиг.1) и узла 114 подушки безопасности пассажира (Фиг.1). В некоторых вариантах выполнения основание 120 может быть выполнено с возможностью дополнительного образования отделения для хранения бардачка и/или контейнера для подушки безопасности в виде образованных за одно целое корпусов, которые продолжаются из соответственных отверстий 204, 208 для бардачка и для узла подушки безопасности пассажира. В других вариантах выполнения усиливающий элемент 150 может быть выполнен с возможностью образования отделения для хранения бардачка и/или контейнера для подушки безопасности. Основание 120 и усиливающий элемент 150 также могут быть выполнены с возможностью образования контейнеров для коленных подушек безопасности.

Воздуховод 212 расположен между основанием 120 приборной панели и усиливающим элементом 150. Воздуховод 212 перемещает воздух при креплении к усиливающему элементу 150. Воздух перемещается через воздуховод 212 к набору вентиляционных отверстий 216 основания, которые направляют воздух в боковые и центральные вентиляционные отверстия 80, 84 приборной панели 26 (Фиг.1). К усиливающему элементу 150 прикреплен кронштейн 220 системы вентиляции, который соединяется с изолирующей стенкой (не показана) транспортного средства 14. Кронштейн 220 системы вентиляции предотвращает изгиб приборной панели 26 в транспортном средстве в направлении вперед и назад. Кронштейн 220 системы вентиляции также может обеспечивать дополнительную поддержку для рулевой колонки 68 (Фиг.1), соединенной с основанием 120.

Опять-таки, на Фиг.2 основание 120 приборной панели образовано из гибридного композитного материала согласно варианту выполнения этого изобретения. В одном примерном варианте выполнения участок 184 со стороны водителя может быть образован из полиамидной смолы, имеющей рубленые углеродные волокна, расположенные в смоле. Участок 188 со стороны пассажира может быть образован из полиамидной смолы, имеющей рубленые стеклянные волокна, расположенные в смоле. В общем области в основании 120 с более высокими процентными содержаниями рубленых углеродных волокон могут иметь улучшенные механические свойства (например, ударную вязкость, прочность на растяжение, усталостную прочность). Объемное содержание углеродных волокон и объемное содержание стеклянных волокон в участках 184, 188 со стороны водителя и со стороны пассажира может иметь значение в промежутке между около 1% и около 60%, предпочтительно между около 15% и около 40% и более предпочтительно между около 30% и около 40%. В некоторых вариантах выполнения объемное содержание волокон в участке 184 со стороны водителя может отличаться от объемного содержания волокон в участке 188 основания 120 со стороны пассажира. В дополнительных вариантах выполнения области основания 120, которые предполагаемо сталкиваются с высокими напряжениями, выполнены с возможностью включать более высокие объемные содержания рубленых углеродных волокон, чем области, в которых не предполагается воздействие высоких напряжений. Например, установочная область 196 может включать более высокое объемное содержание волокон, в частности, рубленых углеродных волокон, чем остальная часть участка 184 основания 120 со стороны водителя, чтобы способствовать поддержанию рулевой колонки 68. В другом примере поверхности основания 120 приборной панели и усиливающего элемента 150, которые подвержены высокому напряжению во время развертывания подушки безопасности, могут включать более высокие объемные содержания волокон. В дополнительных вариантах выполнения участки 184, 188 основания 120 со стороны водителя и со стороны пассажира могут включать более двух композитных материалов.

В некоторых вариантах выполнения волокна, используемые в участках 184, 188 основании 120 приборной панели со стороны водителя и со стороны пассажира, могут состоять из материалов, включающих углероды, арамиды, алюминиевые металлы, оксиды алюминия, стали, бор, двуокиси кремния, карбиды кремния, нитриды кремния, сверхвысокомолекулярные полиэтилены, A-стекла, E-стекла, E-CR-стекла, C-стекла, D-стекла, R-стекла и S-стекла. Участки 184, 188 со стороны водителя и со стороны пассажира также могут включать более чем один тип волокна. В некоторых вариантах выполнения длина рубленых волокон может иметь значение между около 3 мм и около 11 мм и более предпочтительно между около 5 мм и около 7 мм. Обычно волокна случайным образом ориентированы в смолах в участках 184, 188 со стороны водителя и со стороны пассажира. Однако они также могут быть по существу направленно выровнены в областях основания 120, которые подвержены высоким направленным напряжениям. Дополнительно смолы, используемые в участках 184, 188 со стороны водителя и со стороны пассажира, могут содержать полиамид (нейлон), полипропилен, эпоксид, полиэстер, виниловый эфир, полиэфирэфиркетон, поли(фениленсульфид), полиэфиримид, поликарбонат, кремний, полиимид, поли(эфирсульфон), меламинформальдегид, фенолформальдегид и полибензимидазол или их сочетания. В некоторых вариантах выполнения смола участка 184 со стороны водителя может отличаться от смолы, использованной в участке 188 основания 120 со стороны пассажира. Также должно быть понятно, что усиливающий элемент 150 и его участки 154, 158 162 со стороны водителя, центральной консоли и со стороны пассажира могут быть изготовлены с использованием гибридных композитных материалов, сравнимых с описанными выше в отношении основания 120. Например, участок 154 усиливающего элемента 150 со стороны водителя может быть образован из полиамидной смолы, имеющей рубленые углеродные волокна, расположенные в смоле. Участок 162 со стороны пассажира может быть образован из полиамидной смолы, имеющей рубленые стеклянные волокна, расположенные в смоле. Дополнительно объемное содержание волокон в смолах, предпочтительно рубленых углеродных волокон, может быть больше в областях, подверженных более высоким уровням напряжения, чем в других областях или остальной части усиливающего элемента 150.

Кроме того, на Фиг.2 рубленые углеродные и стеклянные волокна разделены в основании 120 приборной панели 26 так, что углеродные волокна по существу сконцентрированы в участке 184 основания 120 со стороны водителя, а стеклянные волокна по существу сконцентрированы в участке 188 основания 120 со стороны пассажира. В общем участок 180 центральной консоли основания 120 состоит и из рубленых углеродных, и из стеклянных волокон. В некоторых вариантах выполнения участок 180 центральной консоли может, главным образом, включать в себя углеродные волокна или, главным образом, стеклянные волокна. В других вариантах выполнения углеродные волокна, главным образом, содержащиеся в участке 184 со стороны водителя, также могут частично занимать участок 188 основания 120 со стороны пассажира. В дополнительных вариантах выполнения углеродные волокна, главным образом, в участке 184 со стороны водителя также могут занимать участки основания 120, которые подвержены высокому напряжению, независимо от ориентации со стороны пассажира и со стороны водителя. Например, поверхности развертывания подушек безопасности, расположенные в или на основании 120 или усиливающем элементе 150, могут включать в себя более высокие процентные содержания углеродных волокон для дополнительного механического усиления. Разделение волокон, например, рубленых углеродных и стеклянных волокон, в основании 120 позволяет выборочное использование волокна более высокой прочности, например, углеродного волокна, когда имеются особо высокие требования к прочности для основания 120 для того, чтобы поддерживать рулевую колонку 68. Выборочное использование высоких процентных содержаний углеродных волокон на основании ориентации водителя/пассажира относительно транспортного средства 14 позволяет снижение затрат путем эффективного использования более дорогостоящих углеродных волокон, только когда это необходимо.

Пограничная область 240 может иметься в некоторых вариантах выполнения на границе между участками 184, 188 основания 120 приборной панели со стороны водителя и со стороны пассажира. Пограничная область 240 включает в себя смесь обоих типов волокон и смолы(смол), использованных в участках 184, 188 основания 120 со стороны водителя и со стороны пассажира. Смесь волокон в пограничной области 240 обеспечивает, что существует образованное за одно целое соединение между участками основания 120, состоящими из различных композитных материалов. В одном варианте выполнения пограничная область 240 может охватывать или иначе включать в себя весь участок 180 центральной консоли основания 120. В другом варианте выполнения пограничная область 240 может иметься только между участками 180, 188 центральной консоли и со стороны пассажира, или между участками 184, 180 со стороны водителя и центральной консоли основания 120. Пограничная область 240 также может быть расположена в любом месте в основании 120, в котором имеется граница между участками основания 120, содержащими различные содержания волокон, типы волокон и/или смол. В одном примерном варианте выполнения участок 184 со стороны водителя может иметь объемное содержание рубленых углеродных волокон в смоле приблизительно 30%-40%, участок 188 со стороны пассажира может иметь объемное содержание рубленых стеклянных волокон в смоле приблизительно 30%-40%, и участок 180 центральной консоли или пограничная область 240 может иметь объемное содержание рубленых углеродных волокон приблизительно 15%-20% и объемное содержание рубленых стеклянных волокон в смоле приблизительно 15%-20%. В этой конфигурации участок 184 со стороны водителя, в частности, усилен с помощью более высоких процентных содержаний рубленых углеродных волокон относительно других участков основания 120.

Далее в вариантах выполнения, изображенных на Фиг.2А-E, участок основания 120 со стороны водителя изображен с первым множеством рубленых углеродных волокон 186, расположенных в первой полиамидной смоле 185. Участок 188 основания 120 со стороны пассажира изображен с первым множеством стеклянных волокон 190, расположенных во второй полиамидной смоле 189. Как объяснено выше, пограничная область 240 в основании 120 включает в себя смесь первого множества рубленых углеродных волокон 186, первого множества рубленых стеклянных волокон 190, первой полиамидной смолы 185 и второй полиамидной смолы 189. Усиливающий элемент 150 включает в себя второе множество рубленых углеродных волокон 193, расположенных в третьей полиамидной смоле 194. Воздуховод 212 включает в себя второе множество рубленых стеклянных волокон 195, расположенных в четвертой полиамидной смоле 197.

Согласно некоторым вариантам выполнения основание 120 приборной панели и/или усиливающий элемент 150 приборной панели 26 может включать один или более отформованных волокнистых матов в дополнение к участкам, содержащим рубленые волокна в смоле или смолах. Отформованные волокнистые маты могут включать в себя тканые или нетканые волокна, которые удерживаются вместе с использованием тех же или других смол, чем те, которые использованы в участках 184, 188 основания 120 со стороны водителя и со стороны пассажира. Маты также могут включать волокна, имеющие размеры, отличные от волокон, использованных в участках 184, 188 основания 120 со стороны водителя и со стороны пассажира. Подобным образом волокна матов могут быть либо непрерывной, либо рубленой конфигурации. Волокна матов также могут состоять из материала, имеющего ту же или отличную композицию от композиции волокон, использованных в участках 184, 188 основания 120 со стороны водителя и со стороны пассажира. Маты могут быть включены в областях основания 120 и/или усиливающего элемента 150, имеющих высокие или низкие объемные содержания волокон. Множество матов могут быть использованы и наслоены в различных ориентациях для того, чтобы дополнительно улучшать механические свойства основания 120 и/или усиливающего элемента 150 в конкретных местах. Примерные места в основании 120 для размещения мата включают в себя, но не ограничиваются: установочную область 196 рулевой колонки, отверстие 208 узла подушки безопасности, отверстие 204 для бардачка, места соединения между усиливающим элементом 150 и основанием 120 и другие места, предполагаемо испытывающие более высокие уровни напряжения по сравнению с напряжениями в других областях основания 120.

Использование гибридного композитного материала, содержащего углеродные волокна в основании 120 и усиливающем элементе 150, позволяет конструировать и изготавливать транспортное средство 14 без поперечной балки кузова. Традиционные поперечные балки кузова представляют собой толстые металлические компоненты, традиционно используемые для поддержания приборной панели 26 и рулевой колонки 68 транспортного средства 14. В дополнение к добавлению значительного веса транспортному средству 14 поперечная балка кузова занимает потенциальное пространство для хранения за приборной панелью 26 и затрудняет размещение узла 114 подушки безопасности пассажира и узла 110 бардачка. Без поперечной балки кузова транспортное средство 14 может достигать большую топливную эффективность, а также увеличенную свободу выбора конструкций для приборной панели 26 и ее подузлов.

Далее в варианте выполнения, изображенном на Фиг.2 и 3, основание 120, образует за одно целое ребра 250 основания, а усиливающий элемент 150 образует за одно целое ребра 254 усиливающего элемента. Ребра 250 основания и ребра 254 усиливающего элемента могут быть образованы любой частью основания 120 или усиливающего элемента 150, подверженной высоким напряжениям (например, вблизи установочной области 196 рулевой колонки, отверстия 204 для бардачка, отверстия 208 для подушки безопасности пассажира, точек соединения между компонентами и/или пограничной области 240). Хотя каждый из основания 120 и усиливающего элемента 150 изображен как образующий два ребра 250, 254, должно быть понятно, что предусмотрено одно или более ребер 250, 254. Ребра 250 основания расположены над отверстием 192 для рулевой колонки основания 120 и смежно установочной области 196. Ребра 254 усиливающего элемента расположены над отверстием 166 для рулевой колонки усиливающего элемента 150. Дополнительно или альтернативно ребра 250 основания и ребра 254 усиливающего элемента могут быть расположены по всему соответственному основанию 120 и усиливающему элементу 150. Ребра 250, 254 основания и усиливающего элемента представляют собой непрерывные конструкции, продолжающиеся вдоль участков 184, 154 основании 120 и усиливающего элемента 150 со стороны водителя, но также могут иметь несплошную или прерывистую конструкции. Ребра 250 основания продолжаются только над отверстием 192 для рулевой колонки, но также могут продолжаться по всей длине участка 184 со стороны водителя или по любой длине между ними. Подобно ребрам 250 основания ребра 254 усиливающего элемента также могут продолжаться на любой длине участка 154 усиливающего элемента 150 со стороны водителя. В вариантах выполнения, в которых основание 120 и/или усиливающий элемент 150 образуют более чем одно ребро 250, 254, ребра могут представлять собой отдельные конструкции или быть соединены в разветвленную конструкцию и разнесены друг от друга. В изображенном варианте выполнения ребра 250 основания проходят параллельно друг другу, но также предусмотрен диапазон ориентации между параллельной и перпендикулярной. Подобно тому, что описано в отношении ребер 250 основания, ребра 254 усиливающего элемента также могут принимать множество ориентаций относительно друг друга.

Далее на Фиг.3, ребра 250 основания и ребра 254 усиливающего элемента являются по существу полыми вдоль длины ребер 250, 254. В целях этого раскрытия выражение «по существу полый» относится к ребрам 250, 254 главным образом свободным от перегородок, однако предполагается, что заусенцы, а также усиливающие геометрические формы могут быть применены в ребрах 250, 254, которые могут частично преграждать ребра 250, 254 без отклонения от замысла этого изобретения. Ребра 250 основания и ребра 254 усиливающего элемента образованы во время образования основания 120 и усиливающего элемента 150 соответственно. Хотя они изображены по существу трапециевидной формы, ребра 250, 254 основания и усиливающего элемента могут быть квадратными, скругленными или куполообразными. В некоторых вариантах выполнения ребра 250, 254 могут быть образованы с помощью соединения подузлов основания 120 и усиливающего элемента 150.

В сборе ребра 250 основания и ребра 254 усиливающего элемента выполнены с возможностью скрепления друг с другом для того, чтобы закреплять основание 120 и усиливающий элемент 150 вместе. В изображенной трапециевидной конфигурации поверхность ребер 250 основания скреплена с поверхностью ребер 254 усиливающего элемента. В некоторых вариантах выполнения ребра 250 основания и ребра 254 усиливающего элемента могут быть выполнены с возможностью иметь более чем одну поверхность для скрепления вместе. Дополнительно или альтернативно ребра 250 основания и ребра 254 усиливающего элемента могут быть выполнены с возможностью взаимной блокировки или сцепления. Например, ребра 250 основания и ребра 254 усиливающего элемента могут совместно образовывать крепежный элемент в виде защелки, крепежный элемент в виде кнопки или другие механические крепежные выступы и отверстия. В немеханических соединительных технологиях ребра 250, 254 скрепляются посредством адгезивного соединения, вибрационной сварки, сварки горячей пластиной или других химических и термических видов соединения. В конкретном варианте выполнения ребра 250, 254 скреплены с использованием адгезива на основе уретана. Хотя изображено только скрепление вблизи отверстия 192 для рулевой колонки, должно быть понятно, что ребра 250 основания и ребра 254 усиливающего элемента могут быть скреплены в любой точке вдоль основания 120 и усиливающего элемента 150, когда оба из них присутствуют. Ребра 250, 254 основания и усиливающего элемента при скреплении вместе взаимодействуют с воздуховодом 212 и усиливающим элементом 150 для образования полой трубы 256, которая может функционировать в качестве псевдо поперечной балки кузова, при этом также функционируя для перемещения воздуха через приборную панель 26.

Образование за одно целое ребер 250, 254 в основании 120 и усиливающем элементе 150 обеспечивает увеличение жесткости основания 120 и усиливающего элемента 150 без пропорционального увеличения количества использованного материала. Уменьшенное использование материала непосредственно приводит к снижению веса и затрат, в частности, в вариантах выполнения с использованием углеродного волокна. Трехмерная конструкция ребер 250, 254 сопротивляется изгибанию основания 120 и усиливающего элемента 150, тем самым увеличивая прочность приборной панели 26. Дополнительно путем размещения ребер 250, 254 в областях, подверженных высоким напряжениям (например, вблизи установочной области 196 рулевой колонки, отверстия 204 для бардачка, отверстия 208 для подушки безопасности пассажира и/или пограничной области 240), снижение веса и стоимости может быть достигнуто за счет уменьшения необходимого количества используемого материала. Например, в изображенном варианте выполнения размещения ребер 254 усиливающего элемента и ребер 250 основания вблизи соединения рулевой колонки 68 с приборной панелью 26, создает более жесткое соединение, таким образом, приводя к меньшему шуму, вибрации и неплавности движения, испытываемым водителем транспортного средства. В дополнение соединение ребер 250 основания и ребер 254 усиливающего элемента друг с другом создает непропорциональное увеличение жесткости приборной панели 26 и обеспечивает синергетическое поддержание основанием 120 и усиливающим элементом 150 рулевой колонки 68, что уменьшает шум, вибрацию и неплавность движения, которые возникают из компонентов.

Далее на Фиг.4 изображена система 300 для литья под давлением, используемая для образования приборной панели 26, которая включает в себя нагреватель 302, насос 304, контроллер 308, форму 312, пара линий 316 впрыска, и газовую систему 390 согласно одному варианту выполнения. Нагреватель 302 расплавляет первый композитный материал 230 и второй композитный материал 234, а насос 304 нагнетает и направляет расплавленные первый и второй композитные материалы 230, 234 через линии 316 впрыска и в форму 312 через соединительные отверстия 320. Насос 304 способен производить высокие давления текучей среды, которые позволяют впрыск первого и второго композитных материалов 230, 234 в форму 312 с высоким давлением и скоростью. Каждая линия 316 впрыска зацепляет одно из соединительных отверстий 320 на форме 312 так, что первый и второй композитные материалы 230, 234 могут входить в форму 312 в различных местах. В некоторых вариантах выполнения системы 300 более двух композитных материалов могут впрыскиваться в форму 312. В этих конфигурациях система 300 для литья под давлением может включать в себя отдельные линии 316 впрыска для каждого материала, а форма 312 может содержать отдельные соединительные отверстия 320 для каждой дополнительной линии 316 впрыска. Газовая система 390 выполнена с возможностью впрыска сжатого газа через газовую линию 394 и в форму 312 через газовое сопло 398.

При затвердевании первый и второй композитные материалы 230, 234 на Фиг.4 подходят для формирования конечного компонента, например, основания 120 и усиливающего элемента 150 приборной панели. Первый композитный материал 230 включает в себя первый волокнистый материал в первой смоле. Подобным образом второй композитный материал 234 включает в себя второй волокнистый материал во второй смоле. Соответственно первый и второй волокнистые материалы и первая и вторая смолы могут состоять из любых соответственных волокон и смол, раскрытых в отношении основания 120 приборной панели или усиливающего элемента 150.

Опять-таки, на Фиг.4 форма 312 имеет пластину A 324 и пластину B 328, причем каждая пластина образует приблизительно половину полости 332 формы 312. Пластина A 324 включает в себя соединительные отверстия 320, через которые первый и второй композитные материалы 230, 234 входят в форму 312. Каждая из пластин A и B 324, 328 содержит отпечаток одной половины конечного компонента транспортного средства (например, основания 120, усиливающего элемента 150 и т.д.) так, что когда форма 312 закрыта, негативные отпечатки образуют полость 332 формы с приблизительными размерами конечного компонента. В некоторых вариантах выполнения форма 312 может включать в себя вставки и/или подузлы, чтобы способствовать формированию конечного компонента.

Как показано на Фиг.5A, форма 312, когда она выполнена для формирования основания 120, имеет участок 336 со стороны водителя, участок 340 центральной консоли и участок 344 со стороны пассажира, ориентированные для формирования соответственных участков 184, 180 188 основания 120 (Фиг.2). Во время впрыска расплавленных первого и второго композитных материалов 230, 234 давление зажима прикладывается к форме 312 так, что пластина A 324 и пластина B 328 сжимаются вместе. Сила, действующая на форму 312, предотвращает отделение формы и возникновение заусенец на основании 120. Форма 312, изображенная в закрытом состоянии на Фиг.5A, может быть открыта путем разделения пластины A 324 и пластины B 328. Когда форма 312 находится в открытом состоянии, основание 120 может быть извлечено, и форма 312 и полость 332 далее могут быть очищены. Система 300 для литья под давлением, использующая форму 312, также может быть использована подобным образом, как описано выше, для формирования усиливающего элемента 150, кронштейна 220 системы вентиляции или множества других компонентов транспортного средства, подходящих для изготовления с использованием гибридных композитных материалов.

Далее на Фиг.6 обеспечена схема способа 360 с использованием литья под давлением с газом, выполненного для формирования конечного компонента, такого как основание 120 приборной панели 26. Способ 360 включает в себя шесть основных этапов, обозначенных этапами 364, 368 372 376 и 380. Способ 360 начинается с этапа 364, на котором плавят первый и второй композитные материалы 230, 234, с последующим этапом 368, на котором готовят систему 300 для литья под давлением. Далее выполняют этап 372, на котором впрыскивают первый и второй расплавленные композитные материалы 230, 234 в полость 332 формы 312. Выполняют этап 374, на котором впрыскивают газ в форму 312, при этом первый и второй композитные материалы 230, 234 все еще расплавлены. Затем выполняют этап 376, на котором охлаждают расплавленные первый и второй композитные материалы 230, 234 для формирования конечного компонента, например, основания 120 приборной панели 26. Наконец, выполняют этап 380, на котором удаляют конечный компонент из формы 312.

На Фиг.4-6 этап 364 включает нагрев первого и второго композитов 230, 234 в нагревателе 302 до температуры достаточной для плавления составляющих смол. С использованием расплавленных смол насос 304 способен продвигать расплавленные первый и второй композитные материалы 230, 234 через линии 316 впрыска и в полость 332 формы 312 через соединительные отверстия 320. Первый и второй композитные материалы 230, 234, в частности, при содержании полиамидной смолы, могут впрыскиваться при температуре между 100°C и 400°C и более предпочтительно между 210°C и 275°C. Расплавленные первый и второй композитные материалы 230, 234 обычно перегреваются до достаточно высокой температуры для предотвращения их преждевременного затвердевания в линиях 316 впрыска до достижения полости 332. В данном контексте выражение «перегрев» относится к разнице температур между температурой плавления и температурой впрыска первого и второго композитных материалов 230, 234. Перегрев также необходим для обеспечения того, что первый и второй композитные материалы 230, 234 имеют достаточно низкую вязкость для входа в узкие области полости 332. Перегрев может иметь значение в промежутке между 10°C и 50°C для композитных материалов 230, 234. Другие температуры впрыска и условия перегрева могут быть подходящими в зависимости от композиций, выбранных для композитных материалов 230, 234, геометрии формы 312 и других условий.

Этап 368 подготовки системы 300 для литья под давлением может включать в себя задачи, такие как предварительный нагрев формы 312, подготовка линий 316 впрыска, подготовка газовой системы 390 и/или размещение предварительно собранного волокнистого мата или множества матов в полость 332 формы 312. Этап 372 впрыска первого и второго композитных материалов 230, 234 может иметь продолжительность между 5 секундами и 30 секундами и более предпочтительно между 10 секундами и 20 секундами. Другие продолжительности могут быть подходящими для более сложных геометрий полости 332 формы и/или более низких вязкостей расплава композиций для композитных материалов 230, 234. В некоторых вариантах выполнения впрыск расплавленных первого и второго композитных материалов 230, 234 может быть одновременным, при этом в других вариантах выполнения каждый композитный материал впрыскивают отдельно. Во время этапа 372 впрыска расплавленные первый и второй композитные материалы 230, 234 впрыскивают в соответственные участки 336, 344 формы 312 со стороны водителя и со стороны пассажира (см. Фиг.5A), тем самым вызывая существенное разделение волокон в конечном компоненте, например, основании 120. Композитные материалы 230, 234 также могут впрыскивать в других точках в полости 332 для создания требуемого разделения или других свойств.

В частности, на Фиг.5A сечение формы 312, выполненной для изготовления основании 120, изображено во время этапа 372 впрыска первого и второго композитных материалов 230, 234 в полость 332 формы 312. Первый и второй композитные материалы 230, 234 впрыскивают через последовательность литников (не показаны). Полость 332 может быть заполнена путем впрыска первого и второго композитных материалов 230, 234 в соответственные участки 336, 344 полости 332 со стороны водителя и со стороны пассажира. При входе в форму 312 расплавленные первый и второй композитные материалы 230, 234 перемещаются по текучей среде через полость 332 по направлению к друг к другу. Одно или более вентиляционных отверстий могут быть встроены в форму 312 вблизи участка 340 центральной консоли или в других областях, в которых встречаются первый и второй композитные материалы 230, 234, так, что воздух может выходить из формы.

Далее на Фиг.5B в заданном месте в полости 332 расплавленные первый и второй композитные материалы 230, 234 продолжают течь по направлению друг к другу до объединения для образования пограничной области 240. Пограничная область 240 включает в себя смесь волокон и смол из первого и второго композитных материалов 230, 234 и может иметь ширину между 1 мм и 50 мм. Местоположение и ширина пограничной области 240 регулируются посредством конструкции формы 312, технологических параметров системы 300 для литья под давлением и конкретной композиции, выбранной для первого и второго композитных материалов 230, 234. Технологические параметры могут регулироваться контроллером 308 (Фиг.4). В одном примерном варианте выполнения более двух композитных материалов, имеющих различные композиции, могут впрыскивать в полость 332 во время этапа 372 впрыска. В этой конфигурации может иметься пограничная область 240 между каждым из композитных материалов так, что каждая пограничная область 240 имеет композицию отличную от других пограничных областей. При охлаждении и затвердевании первого и второго композитных материалов 230, 234 смесь смол и волокон в пограничной области 240 создает соединение за одно целое между первым композитным материалом 230 и вторым композитным материалом 234, тем самым удерживая основание 120 или другой конечный компонент вместе.

В частности, на Фиг.5C этап 374 впрыска сжатого газа могут выполнять во время или после завершения наполнения формы 312 первым и вторым композитными материалами 230, 234. В одном варианте выполнения, когда расплавленные первый и второй композитные материалы 230, 234 входят в форму 312, участки первого и второго композитных материалов затвердевают или частично затвердевают для образования оболочки вокруг все еще расплавленного ядра первого и второго композитных материалов 230, 234. Впрыск газа в первый или второй композитные материалы 230, 234 осуществляется посредством использования сопла 410 для впрыска. Газовая система 390 нагнетает газ, который перемещается к соплу 410 для впрыска и в полость 332. Впрыск сжатого газа в ядро расплавленных композитных материалов 230, 234 вызывает образование воздушной пустоты 414, когда расплавленный участок первого и второго композитных материалов 230, 234 смещается сжатым газом. Одновременно сжатый газ заставляет затвердевшую и частично затвердевшую оболочку из первого и/или второго композитных материалов 230, 234 принимать форму формы 312. Когда больше газа впрыскивается соплом 410 для впрыска, воздушная пустота 414 расширяется. В вариантах выполнения, в которых сопло 410 для впрыска расположено вблизи ребер 250, 254 основания или усиливающего элемента, воздушная пустота 414 вытягивается и образует по существу полый участок ребер 250, 254. Газовая система 390 может нагнетать и впрыскивать множество газов, включая инертные газы (например, двухатомный азот, двуокись углерода и благородные газы), сжатый воздух или их сочетания. Газ может впрыскиваться под давлением между около 500 psi (3,45 МПа) и около 8000 psi (55,16 МПа) и более предпочтительно между около 1000 psi (6,89 МПа) и около 4000 psi (27,58). Температура впрыскиваемого газа может иметь значение в промежутке между 100°C и 400°C и более предпочтительно между 210°C и 275°C. Впрыск газа может быть выполнен между около 0,1 секунды и около 20 секунд. Дополнительно газ может впрыскиваться во множество мест во всей форме 312 для образования сложных геометрических форм.

Опять-таки, на Фиг.4-6 выполняют этап 376 охлаждения расплавленных первого и второго композитных материалов 230, 234 для формирования конечного компонента, например, основания 120, при этом форма 312 удерживается под давлением и охлажденной. Форма 312 может охлаждаться водой или может охлаждаться воздухом, чтобы способствовать затвердеванию конечного компонента. После затвердевания основания 120 форму открывают и выполняют этап 380 удаления конечного компонента путем приведения в действие последовательности штифтов для извлечения (не показаны) для извлечения конечного компонента из пластины B 328 формы 312.

Должно быть понятно, что в вышеупомянутой конструкции могут быть выполнены вариации и модификации без отклонения от замыслов настоящего изобретения. Например, настоящее раскрытие гибридного композитного материала и способ его изготовления могут быть в равной степени применены к решетке моторного транспортного средства. Точки крепления в гибридной композитной решетке, например, могут требовать дополнительного усиления в виде рубленых углеродных волокон, и воздушные пустоты могут обеспечивать установочные отверстия. Дополнительно должно быть понятно, что предполагается охватывание таких замыслов нижеследующей формулой изобретения, кроме тех случаев, когда пункты формулы изобретения своей формулировкой в явном виде указывают на иное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ ПРИБОРОВ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2671341C2 |

| ПРИБОРНАЯ ПАНЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ КОМПОНЕНТА ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2707597C2 |

| ПРИБОРНАЯ ПАНЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2015 |

|

RU2668776C2 |

| ПРИБОРНАЯ ПАНЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2015 |

|

RU2679943C2 |

| Способ и система изготовления композитных конструкций с заполнителями зазора из рубленого волокна | 2014 |

|

RU2646400C9 |

| ТОПЛИВНЫЙ БАК В СБОРЕ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2735394C2 |

| ОСВЕТИТЕЛЬНАЯ СИСТЕМА ДЛЯ РУЛЕВОГО УЗЛА ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2729343C2 |

| СИДЕНЬЕ ТРАНСПОРТНОГО СРЕДСТВА, ВКЛЮЧАЮЩЕЕ В СЕБЯ ПОДУШКУ БЕЗОПАСНОСТИ | 2018 |

|

RU2710440C2 |

| РУЛЕВОЙ УЗЕЛ С ПОДСВЕТКОЙ | 2016 |

|

RU2727214C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАЩИТЫ КОЛЕНЕЙ ПАССАЖИРА И ПРИБОРНАЯ ПАНЕЛЬ С ТАКИМ ЗАЩИТНЫМ ПРИСПОСОБЛЕНИЕМ | 2005 |

|

RU2397083C2 |

Группа изобретений относится к композитным конструкциям приборной панели транспортного средства. Приборная панель транспортного средства содержит основание, усиливающий элемент, ребро усиливающего элемента и ребро основания. Основание содержит первое множество рубленых углеродных волокон и первое множество рубленых стеклянных волокон в первой полиамидной смоле. Первое множество рубленых углеродных волокон и первое множество стеклянных волокон в основании разделены так, что каждое из углеродных волокон и стеклянных волокон по существу сконцентрировано в соответственных участках основания со стороны водителя и со стороны пассажира. Усиливающий элемент соединен с основанием и содержит второе множество рубленых углеродных волокон во второй полиамидной смоле. Ребро усиливающего элемента образовано за одно целое усиливающим элементом, является по существу полым и расположено на участке усиливающего элемента со стороны водителя. Ребро основания образовано за одно целое основанием, является по существу полым и расположено на участке основания со стороны водителя. Ребро основания и ребро усиливающего элемента скреплены друг с другом. Достигается облегчение конструкции при улучшении механической прочности приборной панели. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Приборная панель транспортного средства, содержащая:

основание, содержащее первое множество рубленых углеродных волокон и первое множество рубленых стеклянных волокон в первой полиамидной смоле,

причем первое множество рубленых углеродных волокон и первое множество стеклянных волокон в основании разделены так, что каждое из углеродных волокон и стеклянных волокон по существу сконцентрировано в соответственных участках основания со стороны водителя и со стороны пассажира;

усиливающий элемент, соединенный с основанием и содержащий второе множество рубленых углеродных волокон во второй полиамидной смоле;

ребро усиливающего элемента, образованное за одно целое усиливающим элементом, при этом ребро усиливающего элемента является по существу полым и расположено на участке усиливающего элемента со стороны водителя; и

ребро основания, образованное за одно целое основанием, причем ребро основания является по существу полым и расположено на участке основания со стороны водителя,

при этом ребро основания и ребро усиливающего элемента скреплены друг с другом.

2. Приборная панель транспортного средства по п.1, в которой первое множество рубленых углеродных волокон в основании имеет объемное содержание волокон в первой полиамидной смоле от около 15% до около 40%.

3. Приборная панель транспортного средства по п.1, в которой ребро основания и ребро усиливающего элемента образованы и скреплены смежно установочной области рулевой колонки на основании.

4. Приборная панель транспортного средства по п.3, дополнительно содержащая воздуховод, причем воздуховод, усиливающий элемент, ребро усиливающего элемента и ребро основания совместно образуют полую трубу.

5. Приборная панель транспортного средства по п.1, в которой основание дополнительно содержит пограничную область, в которой первое множество рубленых углеродных волокон и первое множество рубленых стеклянных волокон по существу смешены.

6. Приборная панель транспортного средства по п.5, в которой первое множество рубленых углеродных волокон в участке основания со стороны водителя имеет объемное содержание волокон от около 30% до 40% в первой полиамидной смоле, первое множество рубленых стеклянных волокон в участке со стороны пассажира имеет объемное содержание волокон от около 30% до 40% в первой полиамидной смоле, и каждое из первого множества рубленых углеродных волокон и первого множества рубленых стеклянных волокон в пограничной области имеет объемное содержание волокон от около 15% до 20% в полиамидной смоле.

7. Приборная панель транспортного средства, содержащая:

первый элемент, содержащий волокнистый материал в первой смоле, причем первый элемент образует первое полое ребро; и

второй элемент, соединенный с первым элементом, имеющий участок со стороны водителя, участок со стороны пассажира и участок центральной консоли, при этом второй элемент образует второе полое ребро в участке со стороны водителя, которое скреплено с первым полым ребром,

причем участок со стороны водителя содержит первый волокнистый материал во второй смоле, участок со стороны пассажира содержит второй волокнистый материал во второй смоле, и участок центральной консоли содержит смесь первого и второго волокнистых материалов во второй смоле.

8. Приборная панель транспортного средства по п.7, в которой каждый из первого и второго волокнистых материалов выбран из группы материалов, состоящей из углеродов, арамидов, алюминиевых металлов, оксидов алюминия, сталей, бора, двуокисей кремния, карбидов кремния, нитридов кремния, сверхвысокомолекулярных полиэтиленов, A-стекла, E-стекла, E-CR-стекла, C-стекла, D-стекла, R-стекла и S-стекла.

9. Приборная панель транспортного средства по п.7, в которой каждая из первой и второй смол выбрана из группы материалов, состоящей из полиамида, полипропилена, эпоксида, полиэстера, винилового эфира, полиэфирэфиркетона, поли(фениленсульфида), полиэфиримида, поликарбоната, кремния, полиимида, поли(эфирсульфона), меламинформальдегида, фенолформальдегида и полибензимидазола.

10. Приборная панель транспортного средства по п.7, в которой первая и вторая смолы имеют по существу одинаковую композицию.

11. Приборная панель транспортного средства по п.7, в которой каждый из участков второго элемента со стороны водителя и со стороны пассажира имеет объемное содержание волокон соответственных первого и второго волокнистых материалов во второй смоле от около 15% до около 40%.

12. Приборная панель транспортного средства по п.11, в которой первый волокнистый материал в участке со стороны водителя имеет первое объемное содержание волокон от около 30% до 40% во второй смоле, участок со стороны пассажира имеет второе объемное содержание волокон от около 30% до 40% во второй смоле, и каждый из первого и второго волокнистых материалов в участке центральной консоли имеет объемное содержание волокон от около 15% до 20% во второй смоле.

13. Приборная панель транспортного средства по п.7, в которой каждый из первого и второго волокнистых материалов имеет среднюю длину волокон от около 5 мм до около 7 мм.

14. Приборная панель транспортного средства по п.7, в которой участок второго элемента со стороны водителя дополнительно содержит усиливающий элемент в виде волокнистого мата.

15. Приборная панель транспортного средства, содержащая:

усиливающий элемент, содержащий множество рубленых углеродных волокон в полиамидной смоле, при этом усиливающий элемент имеет полое ребро усиливающего элемента; и

основание, соединенное с усиливающим элементом и содержащее множество рубленых углеродных и рубленых стеклянных волокон, разделенных на соответственные участки со стороны водителя и со стороны пассажира, причем основание имеет полое ребро основания,

при этом ребро усиливающего элемента и ребро основания скреплены друг с другом.

16. Приборная панель транспортного средства по п.15, в которой множество рубленых углеродных волокон и рубленых стеклянных волокон основания расположены в полиамидной смоле, при этом основание имеет объемное содержание углеродных волокон в полиамидной смоле от около 15% до около 40%.

17. Приборная панель транспортного средства по п.15, в которой рубленые углеродные волокна в основании имеют среднюю длину волокон от около 5 мм до около 7 мм.

18. Приборная панель транспортного средства по п.15, в которой основание дополнительно содержит пограничную область, в которой множество рубленых углеродных и стеклянных волокон по существу смешены.

19. Приборная панель транспортного средства по п.15, дополнительно содержащая воздуховод, причем воздуховод, усиливающий элемент, ребро усиливающего элемента и ребро основания совместно образуют полую трубу.

20. Приборная панель транспортного средства по п.15, в которой участок основания со стороны пассажира дополнительно содержит усиливающий элемент в виде волокнистого мата.

| US 2007160779 A1, 12.07.2007 | |||

| US 4884778 A, 05.12.1989 | |||

| US 5088571 A, 18.02.1992 | |||

| DE 102008021103 A1, 29.10.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2428436C2 |

Авторы

Даты

2019-11-12—Публикация

2016-05-05—Подача