ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к отверждаемым композитным ламинатным компонентам корпуса транспортного средства, имеющим свойства понижения уровня звука, к способу образования таких композитных ламинатов и к образованным жестким отвержденным ламинатам.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Композитные материалы имеют хорошо документированные преимущества над традиционными конструкционными материалами, в особенности в том, что обеспечивают превосходные механические свойства при очень низких плотностях материала. Как результат, использование таких материалов становится возрастающе широко распространенным и их применение простирается от "промышленного" и "спортивного", и товаров для досуга до высококачественных аэрокосмических компонентов.

Препреги (полуфабрикаты композиционного пластика), включающие волоконную структуру, пропитанную смолой, такой как эпоксидная смола, широко используют при формировании таких композитных материалов. Обычно ряд слоев таких препрегов укладывают, как желательно, и полученную сборку или ламинат помещают в пресс-форму и отверждают, обычно подвергая воздействию повышенных температур, чтобы получить отвержденный композитный ламинат.

Однако такие композитные материалы, в особенности тонкие композиты с низкой плотностью и высокой жесткостью, имеют тенденцию резонансно вибрировать при применениях, включающих прохождение текучей среды, обычно газа, мимо их поверхности. Такая вибрация может уменьшить срок службы композитов, а также может генерировать значительный шум, который является особой проблемой в пассажирских самолетах.

В современных реактивных самолетах главным фактором, способствующим шуму внутри пассажирской кабины во время полета, является турбулентное возбуждение пограничного слоя воздуха, проходимого корпусом самолета на высокой скорости. Флюктуации давления на поверхности инициируют вибрации в структурах фюзеляжа, и эти вибрации передаются в кабину как широкополосный шум.

Поскольку применение композитных материалов при конструировании самолетов возрастает, проблема генерирования шума становится более острой. Имеется ряд путей решения этой проблемы, однако, наиболее распространенный включает в себя гашение колебаний, приводящее к превращению энергии колебаний в тепло.

Известным способом уменьшения амплитуды колебаний композитных материалов является нанесение вязкоэластичного слоя на конструкцию сразу после формирования так, чтобы он деформировался с композитной конструкцией во время вибрации. Вязкие свойства вязкоэластичного слоя гасят вибрацию путем превращения ее в тепло. Развитие этого метода включает помещение жесткого слоя, известного как связанный слой, поверх вязкоэластичного слоя. Это имеет следствием то, что вязкоэластичный слой деформируется при сдвиге, увеличивая свою способность поглощения энергии. Имеются доступные для приобретения так называемые изделия для демпфирования с помощью связанных слоев, включающие в себя слои резины и алюминия.

US 2006/0208135 касается прикрепления связанного вязкоэластичного ламината к конструктивному элементу, который сам прикреплен к композиту.

Однако, хотя методы демпфирования связанными слоями являются очень эффективными при уменьшении шума, они влекут за собой большое увеличение массы композита, обычно приводят к удвоению массы, когда нижележащий композит имеет толщину всего в несколько сантиметров, как это совершенно обычно в пассажирских самолетах. Кроме того, наложенный слой должен принимать форму конструкции корпуса, что может быть невозможно при сильно искривленных или вогнутых участках. Были предприняты попытки ввести демпфирующие слои в виде части структуры композита. US 5487928 описывает армированный волокном ламинат, включающий перемежающиеся слои конструкционных слоев, между которых проложены вязкоэластичные слои.

US 6764754 предлагает особый тип прослаивания, который включает создание отверждаемого ламината с перемежающимися стопами множественных демпфирующих слоев и множественных конструкционных слоев.

Однако такие структуры имеют тенденцию быть очень толстыми из-за большого числа слоев, и механическая прочность отвержденных ламинатов оказывается намного меньшей, чем должна была быть без присутствия демпфирующих слоев.

US 2008/0277057 описывает замену части элементов конструкции фюзеляжа вязкоэластичным демпфирующим элементом, окруженным конструкционными элементами.

Отсюда должно быть видно, что так называемые пассивные подходы к понижению шума должны неминуемо повлечь за собой значительное увеличение веса, причем демпфирование связанным слоем является единственным практическим решением для пассажирского самолета.

Были предложены более сложные системы, привлекающие пьезоэлектрические датчики, которые активируют пьезоэлектрические возбудители колебаний для того, чтобы нейтрализовать обнаруженную вибрацию. Они могут быть эффективны в определенных локализованных участках самолета, однако они не подходят для больших участков покрытия корпуса в виду стоимости их и действующих совместно поддерживающих электронных приборов и будущих проблем с техническим обслуживанием.

Поэтому имеется потребность в более удобном способе ввода демпфирования шума, в особенности для использования на больших площадях, приводящего к значительным недостаткам, имеющим место в известных подходах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте настоящее изобретение относится к отверждаемому ламинатному компоненту оболочки корпуса транспортного средства, включающему термореактивную смолу, по меньшей мере три армированных волокном конструкционных слоя и по меньшей мере один демпфирующий слой, где отношение числа конструкционных слоев к числу демпфирующих слоев составляет по меньшей мере 3:1, и такому, что после отверждения воздействием повышенных температур компонент становится жесткой оболочкой корпуса.

Было найдено, что обеспечение оболочкой корпуса, изготовленной из отверждаемого ламината, включающего большую часть конструкционных слоев и только меньшую часть демпфирующих слоев, дает отвержденную конструкцию, которая может иметь такие же хорошие свойства заглушения шума, как и методы демпфирования после отверждения, только при доле увеличенного веса. В дополнение может быть охвачен широкий круг конфигураций оболочек корпуса безотносительно к их кривизне, так как ламинаты являются неотвержденными. Кроме того, известные трудности с ухудшением механической целостности могут быть минимизированы или устранены, имея только меньшую часть демпфирующих слоев.

Считается, что наличие смежных конструкционных слоев эффективно создает связывающий слой для демпфирующего слоя. Поэтому изобретение может рассматриваться как предлагающее решение демпфирования со связанным слоем, интегрированным в ламинат до отверждения, приносящее все вышеупомянутые преимущества.

Демпфирующий слой (слои) после отверждения ламината может быть охарактеризован как материал, имеющий по меньшей мере одно, предпочтительно по меньшей мере два, более предпочтительно все три из следующих свойств: температура стеклования (Tg) от -100°С до 100°С, предпочтительно от -80°С до 0°С, пик тангенса дельта (тангенса угла диэлектрических потерь) в интервале от -60°С до 100°С, предпочтительно от -30°С до 50°С, и пик модуля потерь (E"), протяженный по температурному интервалу по меньшей мере 30°С, предпочтительно по температурному интервалу по меньшей мере 60°С.

Напротив, конструкционные слои после отверждения ламината могут быть охарактеризованы как материал, имеющий по меньшей мере одно, предпочтительно по меньшей мере два, более предпочтительно все три или более из следующих свойств: Tg от 100°С до 300°С, пик тангенса дельта в интервале от 100°С до 400°С, предпочтительно, от 150°С до 300°С, и пик модуля потерь, протяженный по температурному интервалу по меньшей мере 30°С.

Демпфирующие свойства являются эффективными с лишь очень небольшим количеством демпфирующих слоев, сохраняя механическую целостность ламината. Так, соотношение конструкционных и демпфирующих слоев составляет предпочтительно от 3:1 до 50:1, более предпочтительно от 5:1 до 20:1.

В другом аспекте изобретение относится к отверждаемому ламинатному компоненту оболочки корпуса летательного аппарата, включающему термореактивную смолу, по меньшей мере один армированный волокном конструкционный слой и по меньшей мере один демпфирующий слой, где отношение толщины конструкционных слоев к толщине демпфирующих слоев составляет по меньшей мере 3:1, и такому, что после отверждения воздействием повышенных температур компонент становится жесткой оболочкой корпуса.

В этом аспекте отношение толщины конструкционных и демпфирующих слоев предпочтительно составляет от 3:1 до 50:1, предпочтительно от 5:1 до 20:1.

Хотя изобретение применимо в широком круге ситуаций, оно особенно подходит там, где ламинат сравнительно тонок, так как такие композиты подвержены вибрации и сравнительно легковесны. Так, предпочтительно по меньшей мере 50% конструкционных слоев имеют толщину от 0,1 до 1,0 мм, предпочтительно от 0,15 до 0,5 мм. Идеально, по меньшей мере 80% слоев или даже практически все конструкционные слои имеют такую толщину.

Ламинат также поэтому имеет толщину от 1,0 до 10 мм, предпочтительно от 1,0 до 5,0 мм и более предпочтительно от 1,5 до 3,0 мм.

Ламинат может включать термореактивную смолу во множестве разных типов и форм. Например, смола может присутствовать в виде дискретных слоев между слоями волокон. Обычно, однако, смолу предварительно вводят как связующее в структуру слоя волокон, хотя некоторые слои волокон могут быть оставлены "сухими", как желательно в так называемой компоновки полупрепрегов. Смола может присутствовать в узорах или в виде слоев, причем выбор конструкции предоставлен на усмотрение специалиста.

Отверждаемая термореактивная смола конструкционных слоев может быть выбрана из тех, которые общеизвестны в данной области, таких как фенолформальдегидные, мочевиноформальдегидные смолы, смолы из 1,3,5-триазин-2,4,6-триамина (меламина), бис-малеимида, эпоксидные смолы, винилэфирные смолы, бензоксазиновые смолы, полиэфиры, ненасыщенные полиэфиры, цианатэфирные смолы или их смеси. Эпоксидные смолы являются особо предпочтительными. Если требуется, могут быть включены отверждающие агенты и, необязательно, ускорители.

Волокна конструкционных слоев могут принимать широкое разнообразие форм и могут быть изготовлены из широкого круга подходящих материалов. Волокна могут быть однонаправленными или сотканными в многонаправленную конфигурацию, или быть неткаными, как желательно в соответствии с требованиями намеченного применения. Предпочтительной схемой расположения является использовать однонаправленные волокна и располагать конструкционные слои так, чтобы они чередовали направление своих волокон, чтобы образовать квазиизотропную сборку. Могут быть приняты другие схемы укладки слоев в стопы в зависимости от конкретного применения компонента.

Волокна могут быть изготовлены из углеродного волокна, стекловолокна или из органических волокон, таких как арамид.

Демпфирующий слой обычно включает дополнительный термореактивный материал и может принимать любую из множества разнообразных подходящих форм при условии, что он имеет физические свойства, достаточные для того, чтобы вызвать демпфирование. Демпфирующий слой предпочтительно является в значительной степени или полностью неотвержденным. Этот предпочтительно дополнительный термореактивный материал является в значительной степени или даже полностью неотвержденным. В предпочтительном осуществлении демпфирующий слой включает каучук, особенно каучуки на основе мономерных звеньев бутила, хлорбутила, изопрена, хлоропрена, бутадиена, стирола и акрилонитрила. Нитрильные каучуки являются предпочтительными.

Альтернативно или дополнительно демпфирующий слой может включать отверждаемую смолу, которая может быть такой же или подобной материалу, использованному в конструкционных слоях, как описано выше. Обычно смола будет нуждаться в добавках для того, чтобы она вела себя как демпфирующий слой.

Демпфирующий слой может включать широкое разнообразие добавок, включающих наполнители, другие полимеры, пластификаторы, агенты, повышающие гибкость, разбавители, смягчители и агенты, повышающие клейкость. Примеры наполнителей включают сажу, слюду, графит и мел. Предпочтительными являются наполнители со слоистой структурой, такие как слюда, так как они улучшают демпфирующие свойства слоя.

Демпфирующие слои могут также включать волокнистые армирующие структуры, такие как описано выше, чтобы способствовать обработке. Однако считается, что такая структура может мешать его демпфирующим свойствам, и поэтому она в соответствии с идеалом поддерживается на минимуме. Так, предпочтительно демпфирующий слой включает от 0 до 50% масс. волокна, предпочтительно от 5% масс. до 35% масс., более предпочтительно до 20% масс. Однако наиболее предпочтительным может быть демпфирующий слой без армирования волокнами.

Поскольку считается, что наличие демпфирующих слоев будет вредным для механических свойств ламината, если имеется много демпфирующих слоев, то тогда они предпочтительно не находятся в контакте друг с другом. Так, предпочтительно, чтобы ламинат включал не больше чем четыре демпфирующих слоя, прилегающих друг к другу, предпочтительно не больше чем три, более предпочтительно не более чем два и наиболее предпочтительно не было демпфирующих слоев, прилегающих друг к другу.

Вдобавок, ламинат предпочтительно имеет не больше пяти демпфирующих слоев, предпочтительно не больше четырех, более предпочтительно не больше трех, наиболее предпочтительно не более двух. В предпочтительном осуществлении ламинат содержит единственный демпфирующий слой.

Поскольку в ламинате согласно изобретению избегают ввода ненужной массы, ламинат может быть растянут по большому участку корпуса летательного аппарата. Так, отверждаемый ламинат предпочтительно имеет площадь поверхности по меньшей мере 1,0 м2, более предпочтительно по меньшей мере 2,0 м2, наиболее предпочтительно по меньшей мере 5,0 м2.

Дополнительно, ламинат идеально подходит для использования в качестве компонента оболочки корпуса самолета в свете его легковесной природы.

Ламинат по настоящему изобретению может быть изготовлен любым подходящим способом, известным в практике формирования ламинатных структур. Однако предпочтительно способ включает укладку препрега или полупрепрега, имеющего плотно присоединенный к нему демпфирующий слой. Таким путем отверждаемый ламинат может быть уложен в контакте с шаблоном.

Таким образом, во втором аспекте изобретение относится к способу создания ламинатного компонента оболочки корпуса транспортного средства, включающему укладку листоподобного слоя препрега или полупрепрега, включающего термореактивную смолу и конструкционные волокна, имеющего тесный контактирующий с ним демпфирующий слой и образующего демпфирующий препрег или полупрепрег в зависящей от обстоятельств форме компонента оболочки корпуса, или до или после укладки дополнительно конструкционных слоев волокон, чтобы образовать отверждаемый ламинатный компонент оболочки корпуса, затем воздействие на ламинат повышенной температуры и, необязательно, повышенного давления, чтобы посредством этого отвердить ламинат и получить ламинатный компонент оболочки корпуса транспортного средства.

Предпочтительно после демпфирующего препрега или полупрепрега укладывают дополнительные волоконные конструкционные слои.

Ламинат, изготовленный согласно способу по изобретению, может иметь любые из физических, структурных или химических свойств, как описано выше для отверждаемой ламинатной оболочки корпуса транспортного средства.

В третьем аспекте изобретение относится к листоподобному отверждаемому препрегу или полупрепрегу, включающему смолу и армирующие волокна, имеющему тесно контактирующий с ним демпфирующий слой, который в значительной степени или полностью неотвержден.

Демпфирующий слой, контактирующий с препрегом или полупрепрегом, может иметь любые из физических, структурных или химических свойств, как описано выше для отверждаемой ламинатной оболочки корпуса летательного аппарата. В частности демпфирующий слой предпочтительно не имеет волоконного армирования.

Ламинат или отверждаемый препрег или полупрепрег может быть отвержден путем воздействия повышенных температур и, необязательно, повышенного давления посредством любого подходящего известного способа, такого как отверждение в вакуумном мешке, автоклаве или прессе, чтобы получить жесткую оболочку корпуса.

В четвертом аспекте изобретение относится к способу изготовления листоподобного отверждаемого препрега или полупрепрега, включающего смолу и армирующие волокна, имеющего тесно контактирующий с ним демпфирующий слой, где демпфирующий слой образуют путем погружения волокнистого открытотканого материала в раствор демпфирующего материала и удаления растворителя испарением.

Изобретение будет теперь пояснено примерами со ссылкой на следующие фигуры, в которых:

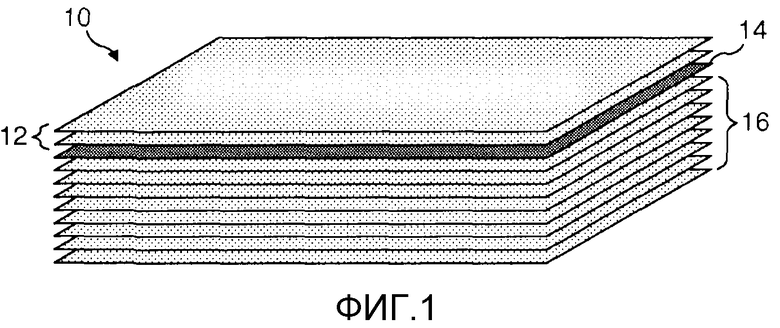

Фиг.1 является схематичным представлением в разобранном виде предотвержденного ламината согласно изобретению;

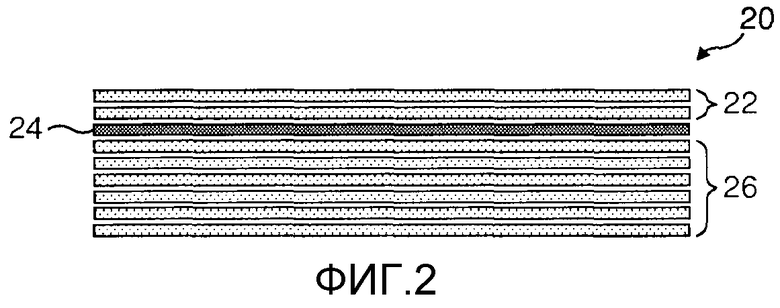

Фиг.2 является схематичным представлением отвержденного ламината согласно изобретению;

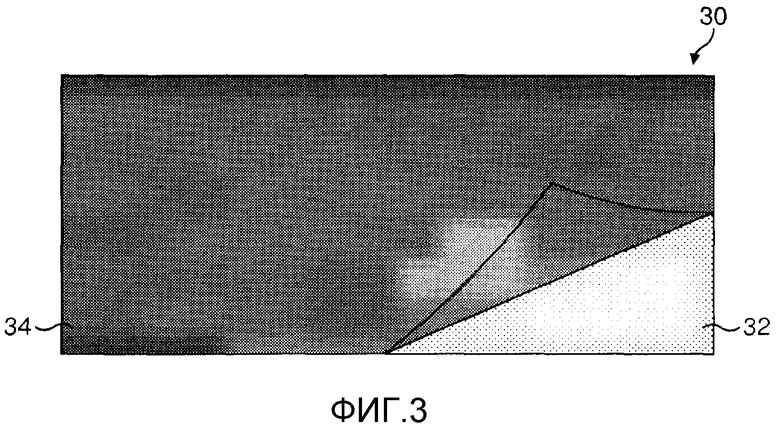

Фиг.3 является схематичным представлением демпфирующего препрега согласно изобретению.

Обращаясь к фигурам, фиг.1 показывает ламинат 10, включающий два верхних конструкционных слоя 12, демпфирующий слой 14 и восемь нижних конструкционных слоев 16.

Конструкционные слои 12, 16 включают армирующие слои однонаправленных углеродных волокон, предварительно пропитанные отверждаемой эпоксидной смолой. Ориентацию волокон чередуют, чтобы обеспечить сборку слоев под углами 0°/90°. Каждый конструкционный слой имеет толщину 0,2 мм.

Демпфирующий слой 14 включает вулканизируемый и невулканизированный нитрильный каучук, которым пропитан нетканый лист углеродного волокна, и имеет толщину 0,4 мм.

Таким образом, ламинат 10 имеет толщину 2,4 мм.

Фиг.2 показывает отвержденный ламинат 20, включающий два верхних конструкционных слоя 22, демпфирующий слой 24 и шесть нижних конструкционных слоев 26. Ламинат 20 образует компонент оболочки корпуса летательного аппарата и обеспечивает свойства понижения уровня звука, а также надлежащие свойства материала.

Фиг.3 показывает демпфирующий препрег 32, включающий лист препрега 32, имеющий тесно контактирующий с ним демпфирующий слой 34. Препрег 32 включает армирование из однонаправленного углеродного волокна, предварительно пропитанное эпоксидной смолой. Направление волокон может быть видно на фиг.3, которая только в целях пояснения показывает демпфирующий слой 34, отогнутый от препрега 32.

Демпфирующий препрег может поставляться в рулоне и разворачиваться известным образом, чтобы образовать оболочку корпуса летательного аппарата или другой компонент. Обычно должны укладываться дополнительные конструкционные слои, например дополнительные слои препрега или полупрепрега, чтобы получить после отверждения ламинат подходящей прочности.

ПРИМЕР 1

Невулканизированный нитрильный каучук (E10956NBR Black, Berwin, UK) прессовали при комнатной температуре в гидравлическом прессе, чтобы получить лист с площадным весом приблизительно 310 г/м2. Этот каучуковый слой затем накладывали на полотно однонаправленного препрега аэрокосмического качества M21E/34%/268/IMA (Hexcel, UK) и собирали в восьмислойный UD ламинат со слоем каучука между полотнами два и три сборки. Стопку препрегов отверждали до ламината, используя цикл отверждения, рекомендованный производителем препрега: вакуумный мешок, отверждение в автоклаве с предельным временем отверждения 2 ч при 180°С. Сформированный ламинат показал, что он имеет хорошую геометрическую стабильность. Его нарезали, чтобы сформировать испытуемые образцы размером 120 мм × 42,5 мм. Испытуемый образец подвешивали за два смежные угла, применяя зажимы. Хлопковую нить прикрепляли к зажимам и затем образец подвешивали в испытательной камере. Миниатюрный акселерометр (модель 352С22, PCB Piezoelectronics) прочно закрепляли в центре задней стороны панели и его присоединяли через аналогово-цифровой преобразователь к персональному компьютеру (ПК) с работающей программой анализа сигнала (SignalCalc Ace™ от Data Physics).

Механический молот (модель 086С01, PCB Piezoelectronics), также присоединенный к ПК, использовали для того, чтобы ударять переднюю сторону панели прямо в центре. Испытание проводили при комнатной температуре. Начальное возбуждение панели и его продолжающийся резонанс регистрировали для анализа.

Диаграмму частотной области создавали с помощью быстрого преобразования Фурье изменения во времени сигнала от акселерометра, расположенного на испытуемом изделии. Первую главную резонансную волну панели определяли из этой частотной функции отклика. Первая главная резонансная волна этой панели была обнаружена при примерно 1300 Гц. Хотя последовательные демпфирующие реакции изменяли точную частоту этого резонанса, его каждый раз было легко идентифицировать для анализа.

Компьютерную программу анализа динамических сигналов использовали для того, чтобы представить данные по демпфированию ламината при этой частоте. Их рассчитывали используя метод ширины полосы (половинной мощности). Каждое испытание повторяли три раза и сигнал усредняли. Результаты сравнивали с контрольным ламинатом без элемента демпфирующего слоя.

Результаты также сравнивали с доступной в продаже демпфирующей пропиткой Simacsonic™ от (Toulon, France). Испытуемый образец готовили покрытием испытуемого образца размера, подобного указанному выше, имеющим алюминиевую заднюю сторону демпфирующим элементом со связанным слоем Smacsonic®.

Величина демпфирования при ~1300 Гц вместе с данными по весу и толщине показаны в таблице 1. Можно видеть, что ламинат согласно изобретению обеспечивает превосходную демпфирующую реакцию при лишь небольшом увеличении веса и толщины.

ПРИМЕР 2

Готовили раствор/дисперсию невулканизированного каучука (E10956NBR Black, Berwin, UK) в метилэтилкетоне с концентрацией твердых веществ приблизительно 7,5%. Демпфирующий слой согласно изобретению получали пропиткой 20 г/м2 вуали хаотичного плетения из углеродных волокон (Optimat 203 от Technical Fibre Products) этим раствором/дисперсией, чтобы получить нанесенный на основу невулканизированный эластомерный элемент с площадным весом приблизительно 190 г/м2. Эту структуру укладывали слоем на препрег и тесно соединяли с препрегом, как делали в примере 1, и включали в ламинатную структуру таких препрегов, как в примере 1, которую затем отверждали и испытывали, как описано ранее.

Этот ламинат имел толщину и площадной вес 2,29 мм и 3,47 кг/м2, соответственно, и давал величину демпфирования 2,64% при ~1300 Гц. Как можно видеть при сравнении результатов выше, это представляет улучшение демпфирования на 210% по сравнению с контрольным ламинатом без значительного увеличения веса или толщины.

ПРИМЕР 3

Готовили раствор/дисперсию невулканизированного каучука (E10956NBR Black, Berwin, UK) в МЭК с концентрацией приблизительно 7,5%. Демпфирующий элемент со связанным слоем получали пропиткой 4 г/м2 полиэфирной вуали (Т2570/01 от Technical Fibre Products, UK) раствором/дисперсией, чтобы получить нанесенный на основу невулканизированный эластомерный элемент с площадным весом приблизительно 50 г/м2. Небольшое давление и умеренную температуру использовали для того, чтобы тесно присоединить этот легковесный нанесенный на основу демпфирующий слой к полотну углеродного препрега M21E UD (Hexcel, UK). Эта полностью цельная структура была включена в ламинатную структуру и отверждена и испытана, как описано выше. Отвержденный ламинат имел толщину 2,21 мм и вес 3,33 кг/м2 и дал величину демпфирования 1,39% при ~1300 Гц. Будучи тесно связанным с неотвержденным препрегом, этот пример должен особо поддаваться переработке с использованием доступных в настоящее время технологий, таких как Automatic Tape Laying (ATL).

Изобретение относится к композитным материалам и касается отверждаемого ламинатного компонента оболочки корпуса летательного аппарата. Включает термореактивную смолу, по меньшей мере три волокнистых конструкционных слоя и по меньшей мере один демпфирующий слой, где отношение числа конструкционных слоев к числу демпфирующих слоев составляет по меньшей мере 3:1, и после отверждения воздействием повышенных температур компонент становится жесткой оболочкой корпуса. Изобретение обеспечивает решение демпфирования шума на больших площадях. 3 н. и 26 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

1. Отверждаемый ламинатный компонент оболочки корпуса транспортного средства, включающий термореактивную смолу, по меньшей мере три армированных волокном конструкционных слоя и по меньшей мере один демпфирующий слой,

где указанный отверждаемый ламинат имеет толщину от 1,0 до 10,0 мм и площадь поверхности по меньшей мере 1,0 м2, и указанный отверждаемый ламинат содержит:

по меньшей мере один верхний, армированный волокном конструкционный слой, расположенный вплотную к внешней поверхности указанной звукопоглощающей жесткой оболочке корпуса и содержащий структурные волокна и отверждаемую эпоксидную смолу;

по меньшей мере один нижний, армированный волокном конструкционный слой, содержащий структурные волокна и отверждаемую эпоксидную смолу; и

демпфирующий препрег, расположенный между указанными верхним структурным слоем и нижним структурным слоем, указанный демпфирующий препрег содержит пленку неотвержденного каучука, склеенную с поверхностью структурного препрега, который содержит структурные волокна и отверждаемую эпоксидную смолу, причем пленка неотвержденного каучука не содержит упрочняющих волокон и указанный структурный препрег образует армированный волокном конструкционный слой.

2. Отверждаемый ламинат согласно п.1, в котором по меньшей мере 50%, предпочтительно по меньшей мере 80% или даже практически все из конструкционных слоев имеют толщину от 0,1 до1,0 мм, предпочтительно от 0,15 до 0,5 мм.

3. Отверждаемый ламинат согласно п.1, который имеет толщину от 1,0 до 5,0 мм, более предпочтительно от 1,5 до 3,0 мм.

4. Отверждаемый ламинат согласно п.3, который имеет толщину от 1,0 до 5,0 мм, более предпочтительно от 1,5 до 3,0 мм.

5. Отверждаемый ламинат согласно п.1, где ламинат включает не более чем четыре демпфирующих слоя, прилегающих друг к другу.

6. Отверждаемый ламинат согласно п.3, где ламинат включает не более чем четыре демпфирующих препрега, прилегающих друг к другу.

7. Отверждаемый ламинат согласно п.3, где ламинат включает не более чем четыре демпфирующих препрега, прилегающих друг к другу.

8. Отверждаемый ламинат согласно п.1, который имеет суммарно не более пяти демпфирующих слоев.

9. Отверждаемый ламинат согласно п.2, который имеет суммарно не более пяти демпфирующих слоев.

10. Отверждаемый ламинат согласно п.3, который имеет суммарно не более пяти демпфирующих слоев.

11. Отверждаемый ламинат согласно п.1, где транспортным средством является самолет.

12. Отверждаемый ламинат согласно п.2, где транспортным средством является самолет.

13. Отверждаемый ламинат согласно п.3, где транспортным средством является самолет.

14. Отверждаемый ламинат согласно п.5, где транспортным средством является самолет.

15. Отверждаемый ламинат согласно п.8, где транспортным средством является самолет.

16. Отверждаемый ламинат согласно пп.1, 4-15, который находится в контакте с шаблоном.

17. Отверждаемый ламинат согласно п.2, который находится в контакте с шаблоном.

18. Отверждаемый ламинат согласно п.3, который находится в контакте с шаблоном.

19. Отверждаемый ламинат согласно п.5, который находится в контакте с шаблоном.

20. Отверждаемый ламинат согласно п.8, который находится в контакте с шаблоном.

21. Отверждаемый ламинат согласно п.1, который имеет площадь поверхности по меньшей мере 2,0 м2, предпочтительно по меньшей мере 5,0 м2.

22. Отверждаемый ламинат согласно п.2, который имеет площадь поверхности по меньшей мере 2,0 м, предпочтительно по меньшей мере 5,0 м2.

23. Отверждаемый ламинат согласно п.3, который имеет площадь поверхности по меньшей мере 2,0 м2, предпочтительно по меньшей мере 5,0 м2.

24. Отверждаемый ламинат согласно п.5, который имеет площадь поверхности по меньшей мере 2,0 м2, предпочтительно по меньшей мере 5,0 м2.

25. Отверждаемый ламинат согласно п.8, который имеет площадь поверхности по меньшей мере 2,0 м, предпочтительно по меньшей мере 5,0 м2.

26. Отверждаемый ламинат согласно п.16, который имеет площадь поверхности по меньшей мере 2,0 м2, предпочтительно по меньшей мере 5,0 м2.

27. Отверждаемый ламинат согласно п.21, который имеет площадь поверхности по меньшей мере 2,0 м2, предпочтительно по меньшей мере 5,0 м2.

28. Жесткая оболочка корпуса, получаемая процессом отверждения отверждаемого ламината согласно любому одному из предшествующих пунктов путем воздействия на него повышенной температуры.

29. Способ изготовления ламинатного компонента оболочки корпуса транспортного средства, включающий укладку отверждаемого ламината по п.1, чтобы образовать отверждаемый ламинатный компонент оболочки корпуса, затем воздействие на отверждаемый ламинат по п.1 повышенной температуры, чтобы посредством этого отвердить ламинат и получить ламинатный компонент оболочки корпуса транспортного средства.

| US 2008277057 A1, 13.11.2008 | |||

| US 6764754 B1, 20.07.2007 | |||

| WO 2004009924 A1, 29.01.2004 | |||

| ПОЛИМЕРНАЯ ВИБРОПОГЛОЩАЮЩАЯ КОМПОЗИЦИЯ И СЛОИСТЫЙ ВИБРОПОГЛОЩАЮЩИЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2005 |

|

RU2285023C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2002 |

|

RU2232148C1 |

Авторы

Даты

2014-10-20—Публикация

2009-12-21—Подача