ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к формированию из гибкого материала пакетов, имеющих боковые фальцы. В частности, настоящее изобретение относится к способу производства таких пакетов и к машине для их производства.

УРОВЕНЬ ТЕХНИКИ

В настоящее время широко используются пакеты, имеющие боковые фальцы, так как наличие фальцев обеспечивает значительное увеличение количества продукта, содержащегося внутри пакета, и, следовательно, позволяет, например, изготавливать пакеты, имеющие намного больший объем наполнения при равной передней поверхности.

Пакеты данного типа, например, в значительной степени востребованы для кормов для домашних животных. Пакеты такого типа обычно изготавливают непрерывным образом, начиная с ленты гибкого материала, выходящего с катушки. Такие пакеты могут быть проданы в виде отдельных пакетов, готовых к наполнению, а также в виде рулона, содержащего пакеты, расположенные один за другим на одной ленте.

Однако машины, применяемые в производстве таких пакетов, являются очень громоздкими, так как обычно изготовление двух боковых фальцев происходит одновременно на одном участке. По этой причине, в большинстве случаев изготавливают пакеты меньших размеров, с тем чтобы использовать менее громоздкую машину и иметь сниженные затраты.

Основной задачей настоящего изобретения является производство пакетов, имеющих увеличенные размеры, при сохранении уменьшенных габаритных размеров машины для их производства.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение основывается на идее производства двух боковых фальцев один за другим для разделения производства двух боковых фальцев на два участка, каждый из которых выполнен с возможностью изготовления одного фальца.

Когда дано описание, что один этап выполняют "после" другого этапа в настоящем изобретении, это означает, что имеется ввиду данный этап в данном положении вдоль направления перемещения ленты, если не указано иное.

На самом деле, поскольку способ производства предпочтительно является непрерывным способом производства, неизбежно большинство описанных процессов выполняют одновременно, поскольку, например, пока один участок выполняет определенный процесс, другой участок в это время выполняет другой процесс. Однако в данном случае два процесса относятся к разным положениям вдоль направления перемещения ленты.

Например, если взять часть ленты, расположенную в положении x вдоль направления перемещения ленты, и другое положение x+Δx, также находящееся на направлении перемещения ленты, то выражение, что один этап выполняют «после» другого, означает, что один этап выполняют вслед за другим точно на этом конкретном участке ленты. Δx может быть, например, равно высоте пакета. В данном случае, этап, выполняемый после другого этапа, означает, что для изготовления конкретного пакета второй этап выполняют только после завершения первого этапа.

Более того, термины «ранее в технологической цепочке», «далее в технологической цепочке», «в начале» и «в конце» в настоящем изобретении относятся к направлению перемещения ленты, выходящей с катушки, в технологической цепочке после которой происходит весь процесс формирования пакета из гибкого материала. Иными словами, термины «ранее в технологической цепочке» и «далее в технологической цепочке» относятся к направлению продвижения ленты во время производственного процесса.

Кроме того, когда в настоящем изобретении упоминается участок ленты, проходящий в направлении перемещения, это относится к любому участку ленты, имеющему ширину, равную ширине ленты, и проходящему вдоль направления перемещения ленты. Аналогичным образом, когда упоминается участок трубчатого элемента, проходящий в направлении перемещения, это относится к любому участку трубчатого элемента, имеющему ширину, равную ширине трубчатого элемента, и проходящему вдоль направления перемещения трубчатого элемента. Такие участки могут иметь любую длину, если не указано иное.

В соответствии с одним вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, имеющей направление перемещения, причем способ включает следующие этапы:

a) изготовление первого фальца посредством складывания вдоль первой боковой кромки ленты, выходящей с катушки,

b) изготовление второго фальца посредством складывания ленты, выходящей с катушки;

причем этап b) выполняют на участке ленты, проходящем в направлении перемещения, после выполнения на указанном участке этапа а).

Таким образом, это решение подразумевает, что для изготовления пакета выполнение второго фальца может быть преимущественно начато только после формирования первого фальца посредством складывания. Это решение, в частности, обеспечивает преимущество, так как позволяет разделить изготовление первого фальца от изготовления второго фальца. Это обеспечивает возможность выполнения этапа изготовления фальцев на двух очень компактных участках, поскольку каждый из них предназначен для формирования только одного из двух фальцев. Кроме того, участки могут быть размещены последовательно относительно друг друга, например, выровнены или немного смещены, что эффективно снижает габаритные боковые размеры машины. Такой способ является особенно предпочтительным, так как раздельное изготовление двух фальцев обеспечивает возможность более простого процесса производства фальцев, и, следовательно, можно использовать машину, которая может выполнять такой процесс проще, а также позволяет снизить затраты и имеет меньшие размеры. Например, имея равные габаритные размеры машины, при помощи этого способа можно производить пакеты, имеющие больший объем, что является особенно предпочтительным для кормов для домашних животных, где порой требуются пакеты, способные вмещать увеличенное количество продукта. Изготовление второго фальца предпочтительно происходит вблизи центральной зоны первоначальной ленты, где «центральная зона ленты» означает центральную зону ленты после изготовления первого фальца, и, следовательно, указанная лента предпочтительно имеет меньшую ширину относительно ленты на катушке, так как часть ленты была использована для изготовления первого фальца. Первый и второй фальцы представляют собой часть сложенного гармошкой листа, выполненного посредством складывания листа вдоль по меньшей мере двух предпочтительно параллельных линий складывания.

В соответствии с одним вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, в котором такой участок ленты, на котором этап b) выполняют после выполнения этапа а), имеет длину, предпочтительно равную по меньшей мере 1/4 высоты пакета, более предпочтительно равную по меньшей мере 2/4 высоты пакета, еще более предпочтительно равную по меньшей мере 3/4 высоты пакета, еще предпочтительнее равную по меньшей мере высоте пакета, еще в большей степени предпочтительно равную по меньшей мере двум высотам пакета и наиболее предпочтительно равную по меньшей мере трем или четырем высотам пакета. Данное решение является особенно предпочтительным, так как позволяет четко отделить первый участок от второго участка, тем самым значительно снижая габаритные боковые размеры машины.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, причем способ дополнительно включает следующий этап:

c) складывание ленты, выходящей с катушки, так, что первая боковая кромка выходящей с катушки ленты находится на второй боковой кромке выходящей с катушки ленты с образованием незамкнутого трубчатого элемента;

причем этап с) выполняют на участке ленты, проходящем в направлении перемещения, предпочтительно после выполнения на этом участке этапа b).

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, причем способ дополнительно включает следующий этап:

d) запечатывание боковых кромок ленты для создания замкнутого трубчатого элемента;

причем этап d) выполняют на участке ленты, проходящем в направлении перемещения, после выполнения на этом участке этапа с).

В соответствии еще с одним вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, причем способ дополнительно включает следующий этап:

е) запечатывание наружных боковых кромок первого и второго фальцев для усиления наружных боковых кромок;

причем этап е) выполняют на участке ленты, проходящем в направлении перемещения, предпочтительно одновременно с выполнением этапа d) на этом участке.

Данное решение является особенно предпочтительным, так как позволяет выполнить и смыкание трубчатого элемента, и усиление боковых кромок посредством запечатывания всего лишь на одном этапе запечатывания. Факт того, что все наружные кромки первого и второго фальцев имеют запечатанные поверхности вблизи кромки, является особенно предпочтительным, так как это обеспечивает возможность эффективного предотвращения разрыва фальца, который может произойти вследствие, например, веса продукта, содержащегося внутри, или вследствие, например, силы, прикладываемой для открытия пакета. Поскольку эти пакеты обычно представляют собой довольно высокие пакеты, запечатанные кромки придают жесткость конструкции пакета и помогают придать прямоугольную форму после наполнения. Ширина таких запечатанных поверхностей может предпочтительно варьироваться от 3 мм до 15 мм.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, причем способ дополнительно включает следующий этап:

f) запечатывание поперечной поверхности трубчатого элемента, выполненного из ленты, выходящей с катушки, причем длина шва запечатывания равна расстоянию между наружной кромкой первого фальца и наружной кромкой второго фальца для создания смыкания дна пакета;

причем этап f) выполняют на участке ленты, проходящем в направлении перемещения, предпочтительно после выполнения на этом участке этапа с).

Данное решение является особенно предпочтительным, так как можно сомкнуть пакет у дна посредством такого запечатывания. На самом деле, очевидно, что высота шва запечатывания, равная расстоянию между фальцами, означает, что такое запечатывание эффективно позволяет сомкнуть пакет в его донной части. Кроме того, такое запечатывание предпочтительно является запечатыванием К-типа. Данное решение является особенно предпочтительным, так как К-образная конструкция здесь обеспечивает особое преимущество, поскольку позволяет сомкнуть внутренние кромки дна пакета, вместе с тем предотвращая попадание продукта в зазор, который был бы создан, если бы такое запечатывание не было выполнено. Более того, такой тип запечатывания обеспечивает возможность образования квадратного дна пакета, придавая конструкции повышенную прочность и жесткость.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, причем способ дополнительно включает следующий этап:

g) резку трубчатого элемента, выполненного из ленты, сходящей с катушки, вдоль оси, перпендикулярной направлению перемещения трубчатого элемента, для отделения пакетов из гибкого материала друг от друга.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, в котором за этапом g) резки идет следующий этап:

h) складывание поверхности, расположенной в донной части трубчатого элемента, выполненного из ленты, сходящей с катушки, вдоль направления, перпендикулярного направлению перемещения трубчатого элемента, и фиксирование поверхности посредством нанесения клея с образованием дна пакета.

Данное решение является особенно предпочтительным, так как позволяет получить пакет с усиленным плоским дном для обеспечения повышенной прочности и жесткости.

В соответствии еще с одним вариантом осуществления настоящего изобретения предлагается способ формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, начиная с ленты, выходящей с катушки, в котором катушку разматывают непрерывно для образования множества пакетов. Данное решение является особенно предпочтительным, так как благодаря непрерывному перемещению катушки обеспечивает возможность образования непрерывного множества пакетов и предпочтительно выполнения этапов а) и b) на одной и той же конвейерной линии и, следовательно, непрерывно. В данном случае, например, тогда как этап а) предпочтительно относится к формированию первого фальца первого пакета, этап b) относится к формированию второго фальца второго пакета, отличающегося от первого и формируемого в технологической цепочке после первого пакета. Таким образом, этапы а) и b) осуществляются непрерывным образом и одновременно с формированием разных пакетов, но они предпочтительно происходят один за другим относительно формирования конкретного пакета.

Кроме того, на основании дополнительных вариантов осуществления настоящего изобретения один или большее количество из этапов с), d), е), f), g) и h) предпочтительно могут быть выполнены последовательно на одной и той же конвейерной линии, на которой выполняют этапы а) и b).

В соответствии еще с одним вариантом осуществления настоящего изобретения предлагается машина, предназначенная для выполнения способа в соответствии с одним из вышеописанных вариантов осуществления изобретения.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, содержащая: первый участок, выполненный с возможностью размещения ленты, выходящей с катушки, и изготовления первого фальца на первой боковой кромке ленты, и второй участок, выполненный с возможностью изготовления второго фальца, причем второй участок расположен в технологической цепочке после первого участка. Это решение, в частности, обеспечивает преимущество, так как позволяет разделить изготовление первого фальца от изготовления второго фальца. Это обеспечивает возможность выполнения этапа изготовления фальцев на двух очень компактных участках, поскольку каждый из них предназначен для формирования только одного из двух фальцев. Следовательно, такая машина является особенно предпочтительной, так как раздельное изготовление двух фальцев обеспечивает возможность более простого процесса производства фальцев, и, следовательно, возможность использования машины, которая может выполнять такой процесс проще, а также позволяет снизить затраты и имеет меньшие размеры. На самом деле, в соответствии с данным конкретным вариантом осуществления изобретения участки могут быть размещены последовательно относительно друг друга, например, выровнены или немного смещены, что эффективно снижает габаритные боковые размеры машины. Первый и второй фальцы представляют собой часть сложенного гармошкой листа, выполненного посредством складывания листа вдоль по меньшей мере двух предпочтительно параллельных линий складывания.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, в которой предпочтительно лента, выходящая с первого участка, перемещается на расстояние, равное по меньшей мере 1/4 высоты конечного пакета, перед достижением второго участка; более предпочтительно, лента, выходящая с первого участка, перемещается на расстояние, равное по меньшей мере 2/4 высоты конечного пакета, перед достижением второго участка; еще более предпочтительно, лента, выходящая с первого участка, перемещается на расстояние, равное по меньшей мере 3/4 высоты конечного пакета, перед достижением второго участка; еще предпочтительнее, лента, выходящая с первого участка, перемещается на расстояние, равное по меньшей мере высоте конечного пакета, перед достижением второго участка; еще в большей степени предпочтительно, лента, выходящая с первого участка, перемещается на расстояние, равное по меньшей мере 2-4 высотам конечного пакета, перед достижением второго участка для разделения двух участков еще более четко. Такие решения являются особенно предпочтительными, так как они обеспечивают возможность четкого разделения первого участка и второго участка и, таким образом, возможность более простого процесса производства фальцев, и, следовательно, возможность использования машины, которая может выполнять такой процесс проще, а также позволяет снизить затраты и имеет меньшие размеры, в частности, меньшие габаритные боковые размеры.

В соответствии еще с одним вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, в которой второй участок выполнен с возможностью складывания ленты так, что первая боковая кромка ленты располагается на второй боковой кромке ленты с образованием незамкнутого трубчатого элемента. Данное решение является особенно предпочтительным, так как обеспечивает возможность складывания ленты таким образом, чтобы получить незамкнутый трубчатый элемент, готовый к замыканию, когда изготавливают второй фальц.

В соответствии еще с одним вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, которая дополнительно содержит запечатывающее устройство, выполненное с возможностью скрепления запечатыванием наружных боковых кромок ленты друг с другом с образованием замкнутого трубчатого элемента.

В соответствии еще с одним вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, которая дополнительно содержит два запечатывающих устройства, каждое из которых предпочтительно содержит пару боковых запечатывающих планок, выполненных с возможностью скрепления запечатыванием наружных боковых кромок первого и второго фальцев с образованием замкнутого трубчатого элемента и усилением наружных боковых кромок. Данное решение является особенно предпочтительным, так как позволяет выполнить и смыкание трубчатого элемента, и усиление боковых кромок посредством запечатывания всего лишь на одном этапе запечатывания. Факт того, что все наружные кромки первого и второго фальцев имеют запечатанные поверхности, является особенно предпочтительным, так как обеспечивает возможность эффективного предотвращения разрыва фальца, который может произойти вследствие, например, веса продукта, содержащегося внутри, или вследствие, например, силы, прикладываемой для открытия пакета. Запечатанные кромки придают жесткость конструкции пакета и помогают придать прямоугольную форму после наполнения.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, дополнительно содержащая запечатывающее устройство, предпочтительно имеющее пару запечатывающих планок, причем запечатывающее устройство выполнено с возможностью создания смыкания дна пакета. Такое запечатывание предпочтительно является запечатыванием К-типа. Данное решение является особенно предпочтительным, так как К-образная конструкция здесь обеспечивает особое преимущество, поскольку позволяет замкнуть внутренние кромки дна пакета, вместе с тем предотвращая попадание продукта в зазор, который был бы создан, если бы такое запечатывание не было выполнено. Более того, такой тип запечатывания обеспечивает возможность образования квадратного дна пакета, придавая конструкции повышенную прочность и жесткость.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, дополнительно содержащая резак, выполненный с возможностью резки трубчатого элемента для отделения пакетов из гибкого материала друг от друга.

В соответствии еще с одним вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, которая выполнена с возможностью непрерывной подачи ленты с катушки на второй участок через первый участок. Данное решение является особенно предпочтительным, так как позволяет иметь одну конвейерную линию, которая может производить множество пакетов непрерывным образом.

В соответствии еще с одним вариантом осуществления настоящего изобретения предлагается машина для формирования пакетов из гибкого материала с первым боковым фальцем и вторым боковым фальцем, в которой по меньшей мере одно из следующего: боковой запечатывающий участок, поперечный запечатывающий участок, участок резки и участок складывания- размещены последовательно с первым участком и со вторым участком.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение описано со ссылками на сопроводительные чертежи, на которых одинаковые номера и/или ссылочные позиции обозначают одинаковые детали и/или аналогичные, и/или соответствующие части системы. На чертежах:

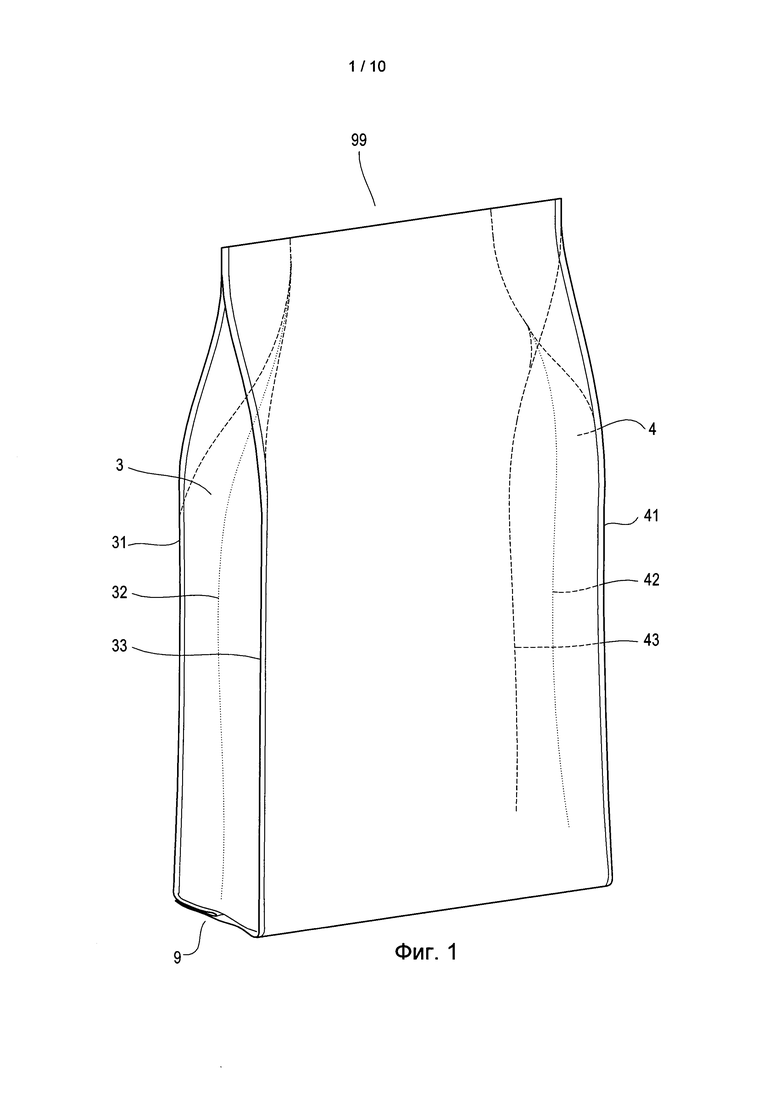

на фиг. 1 схематически изображен пакет, который может быть изготовлен в соответствии с одним вариантом осуществления настоящего изобретения;

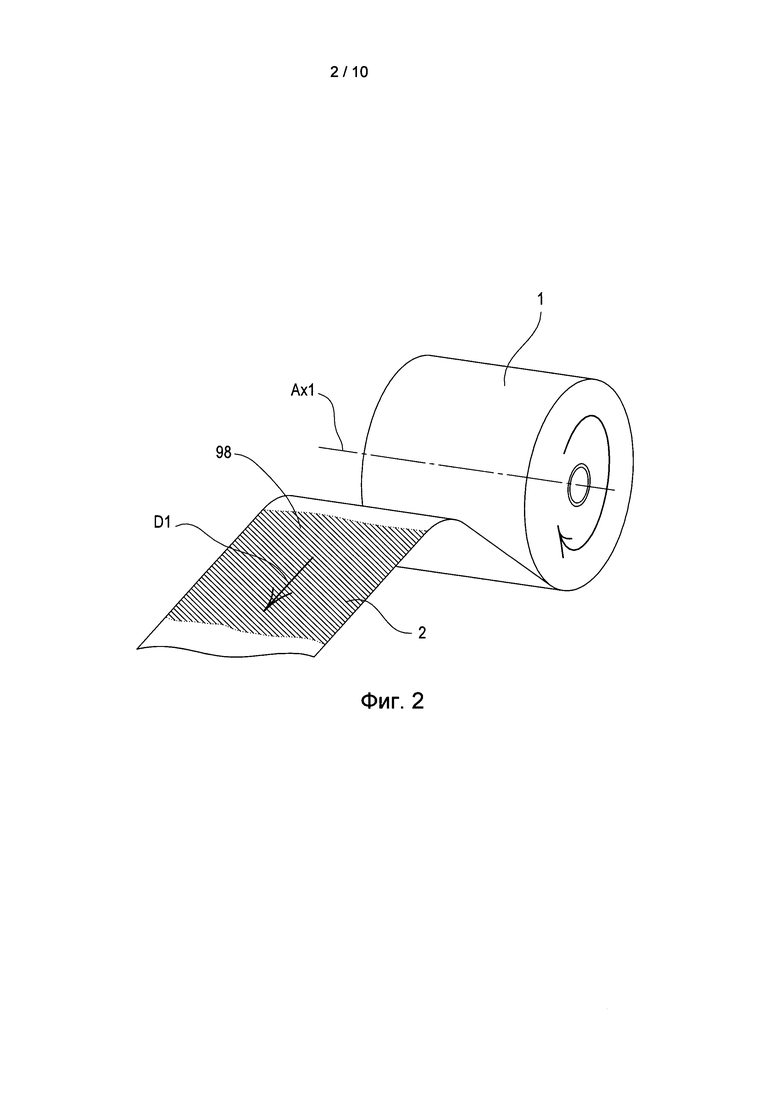

на фиг. 2 схематически изображена катушка, с которой разматывают ленту для формирования пакета в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

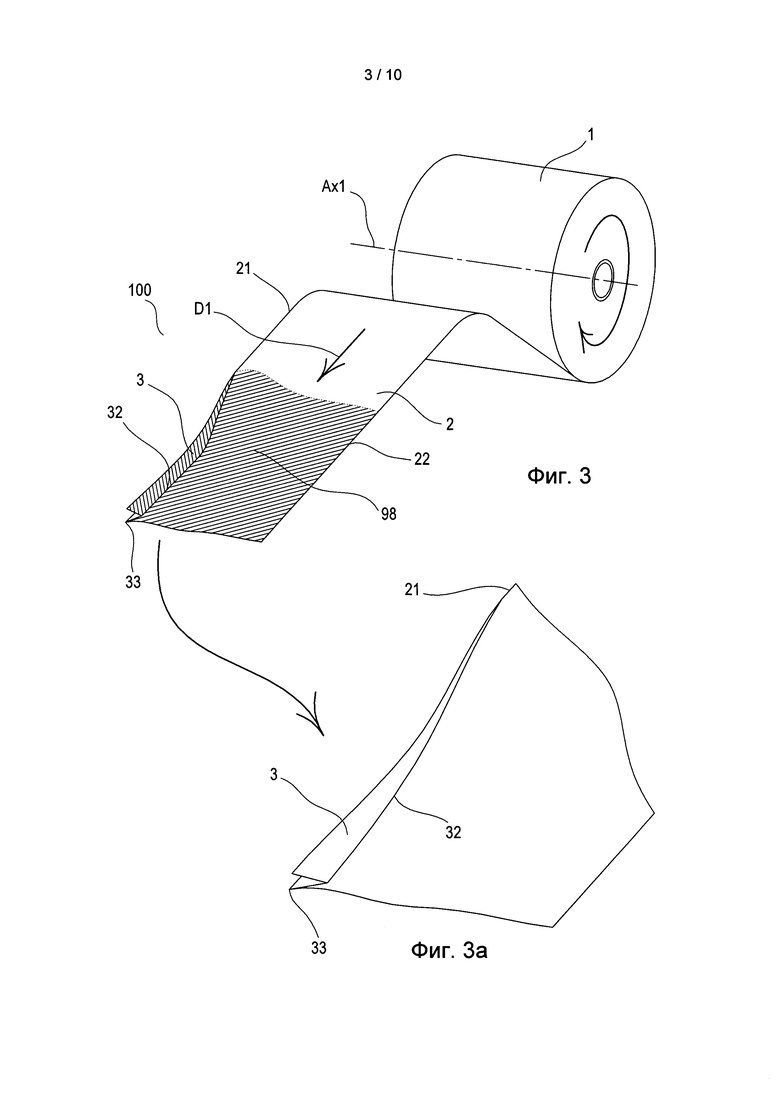

на фиг. 3 схематически изображено формирование первого фальца в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

на фиг. 3а изображена увеличенная часть фигуры 3;

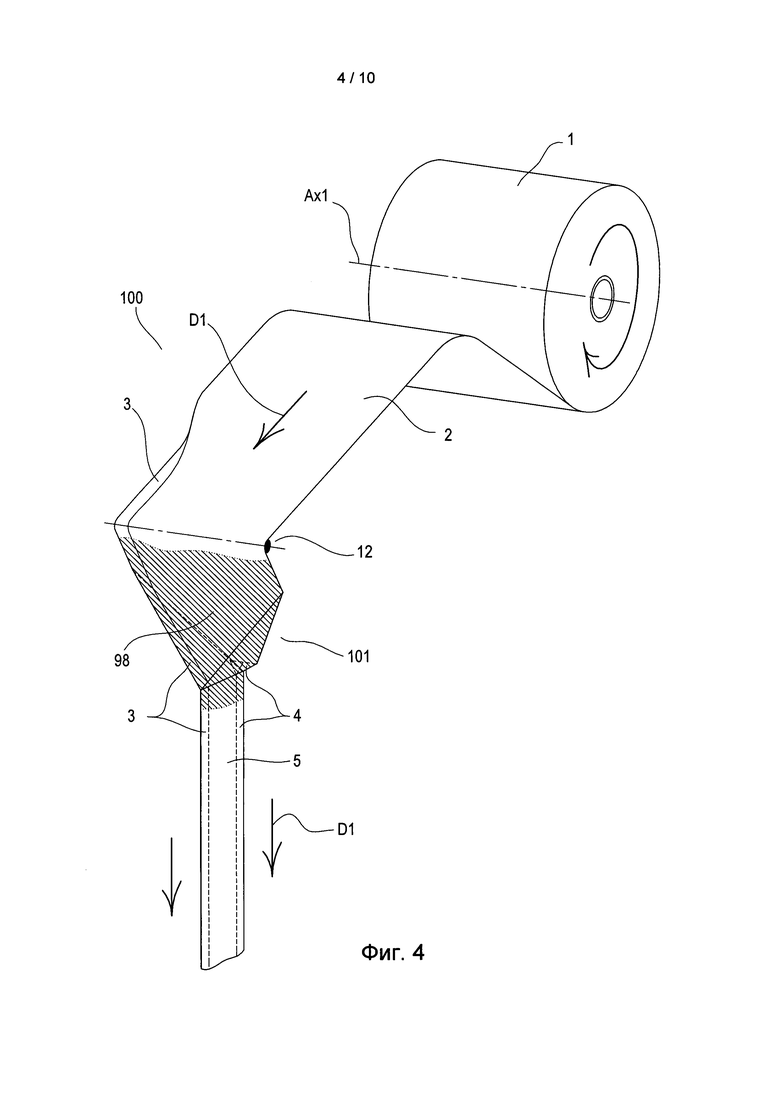

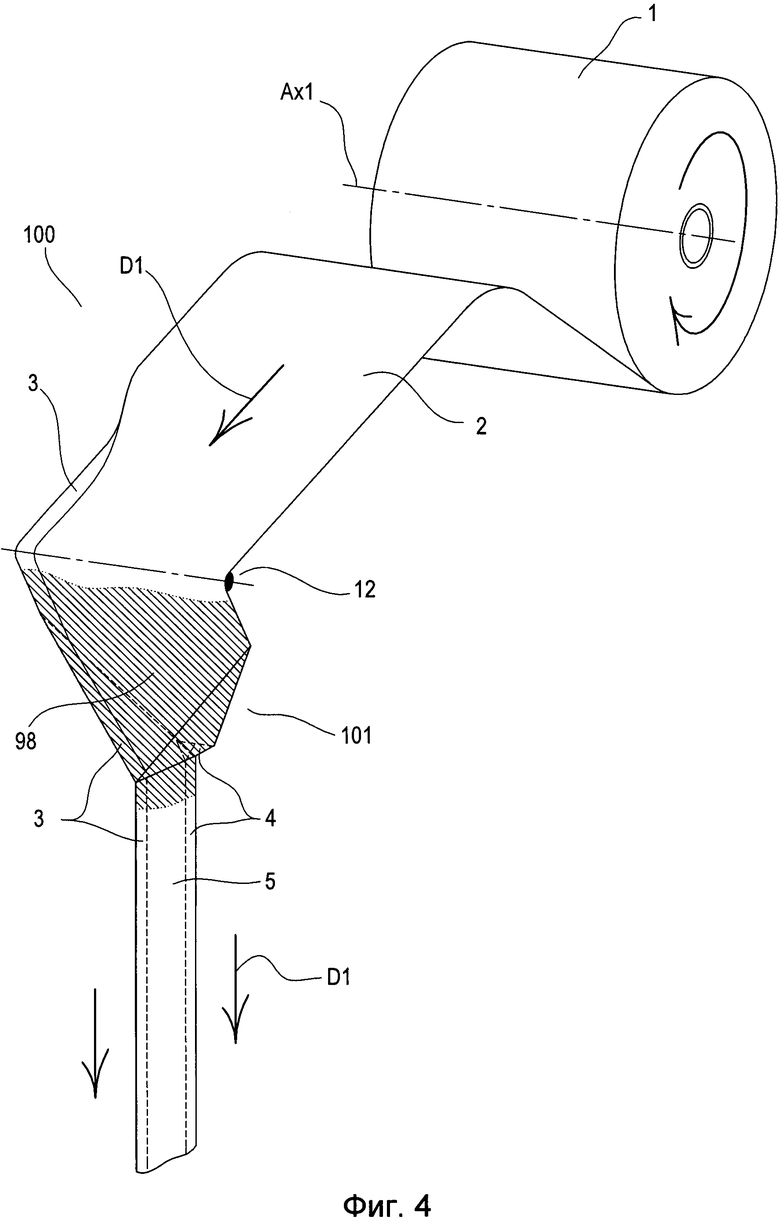

на фиг. 4 схематически изображено формирование второго фальца и складывание ленты в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

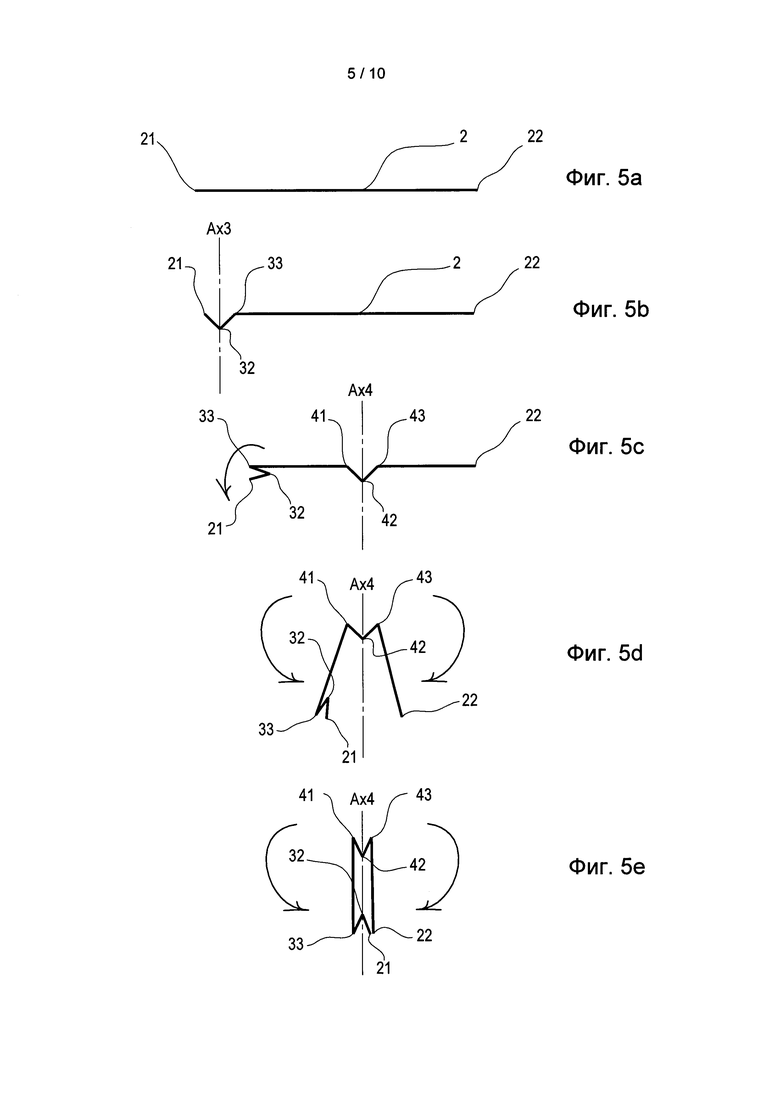

на фиг. 5а-5е изображен вид в разрезе различных этапов изготовления первой и второго фальца и складывания ленты в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

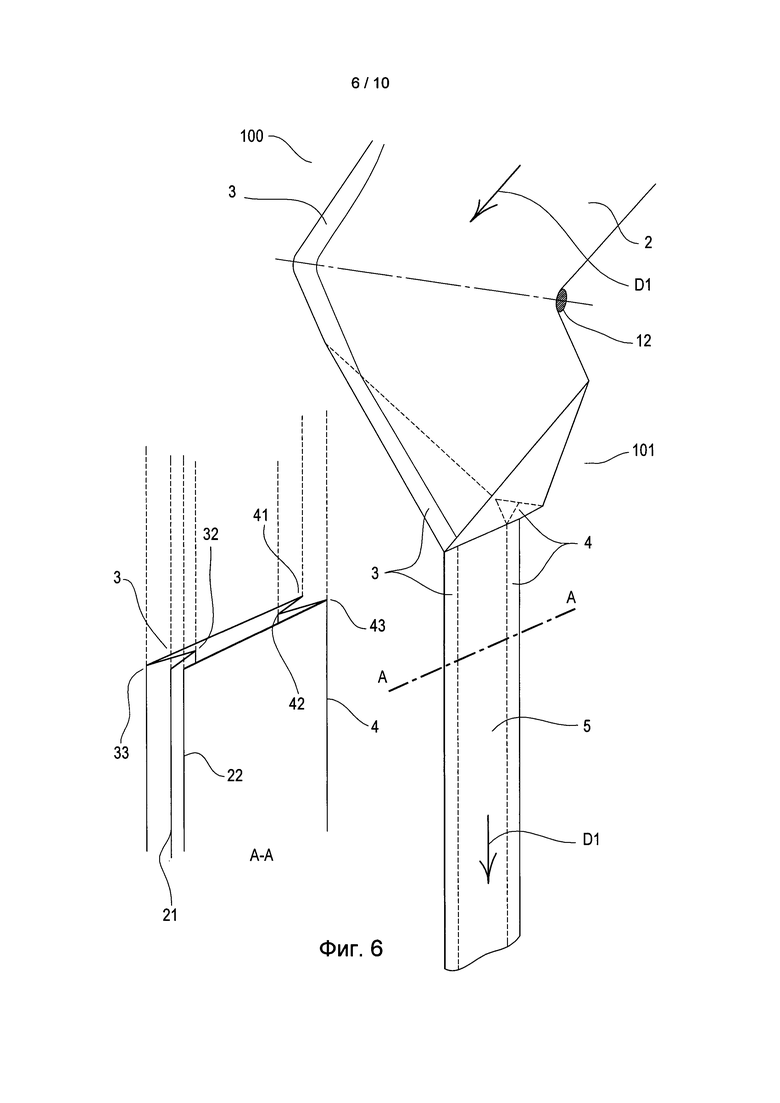

на фиг. 6 изображена часть фигуры 4, на которой трубчатый элемент уже сформирован, но еще не замкнут, в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

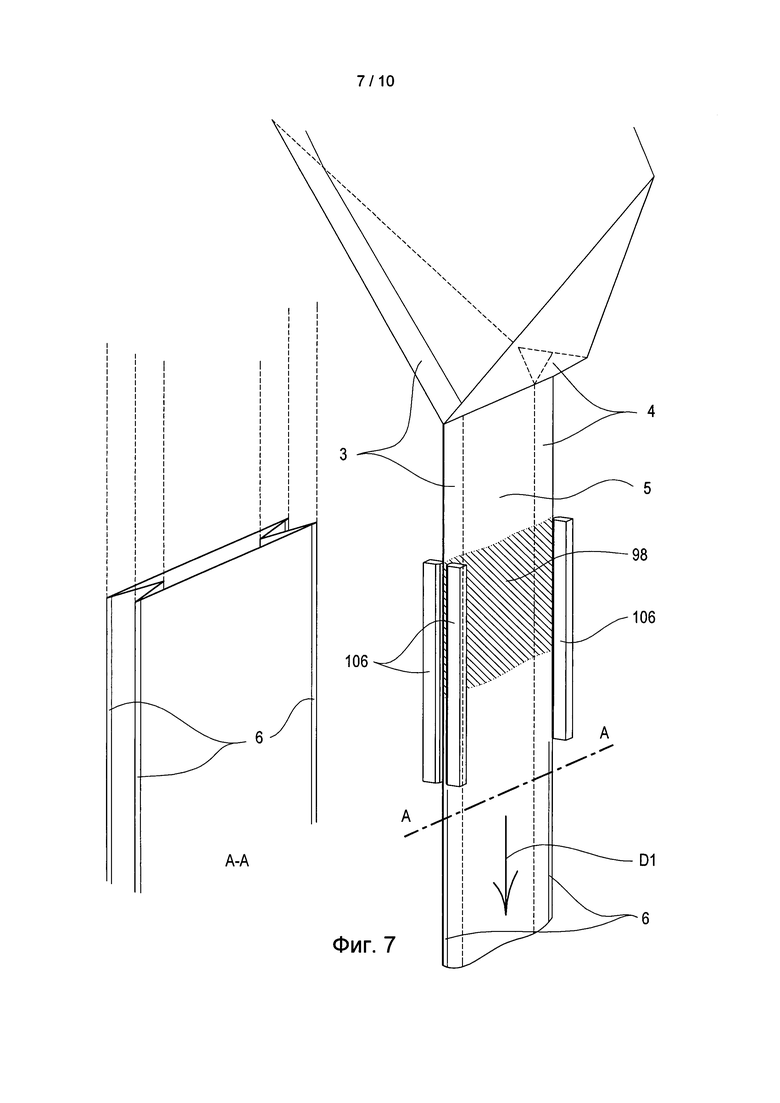

на фиг. 7 схематически изображен этап выполнения бокового запечатывания в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

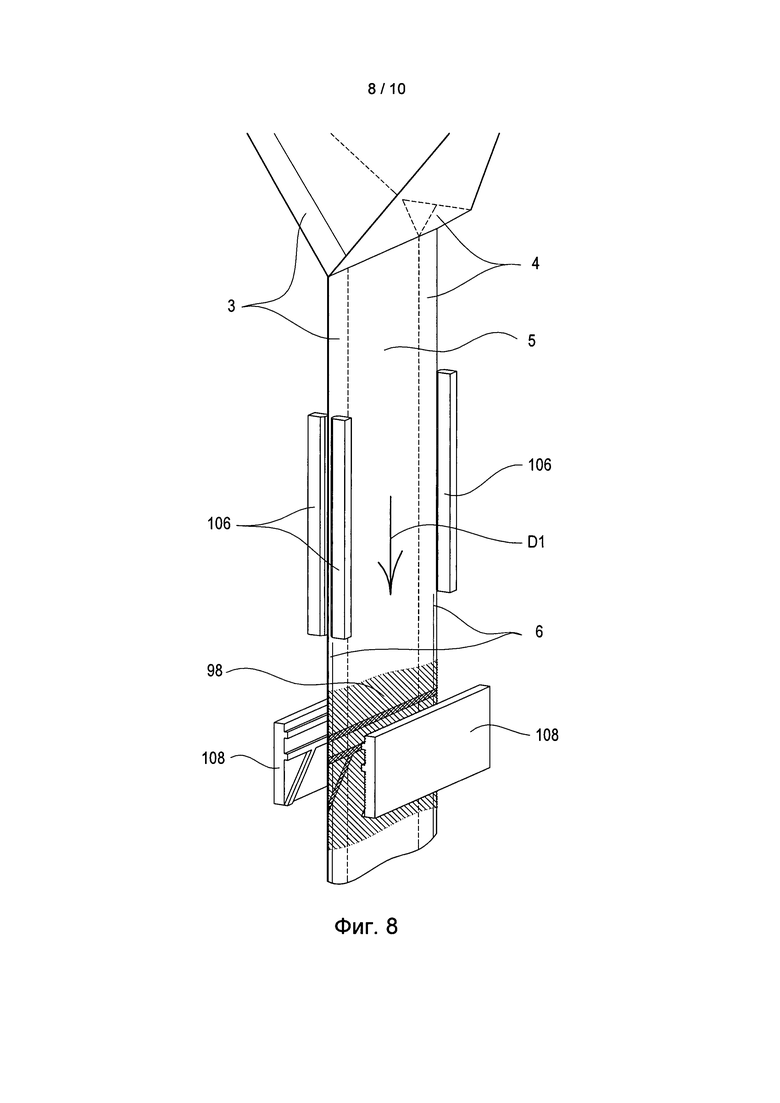

на фиг. 8 схематически изображен этап выполнения поперечного запечатывания и К-образного запечатывания в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

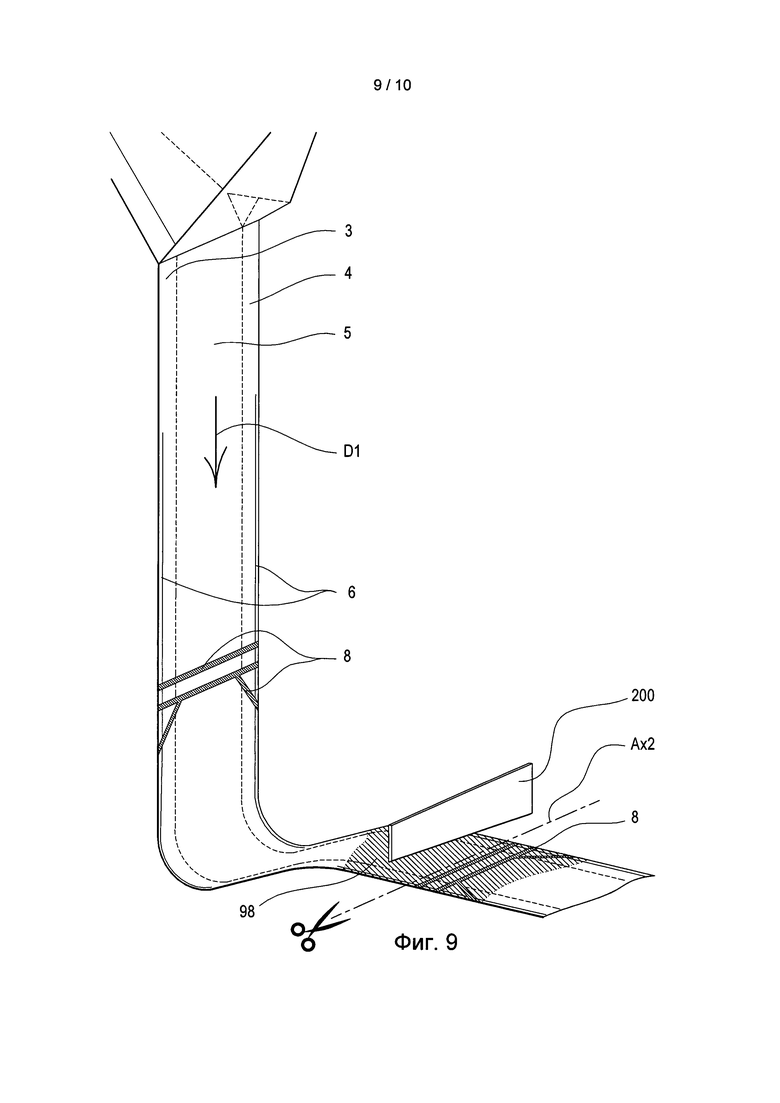

на фиг. 9 схематически изображено перемещение трубчатого элемента к участку резки в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

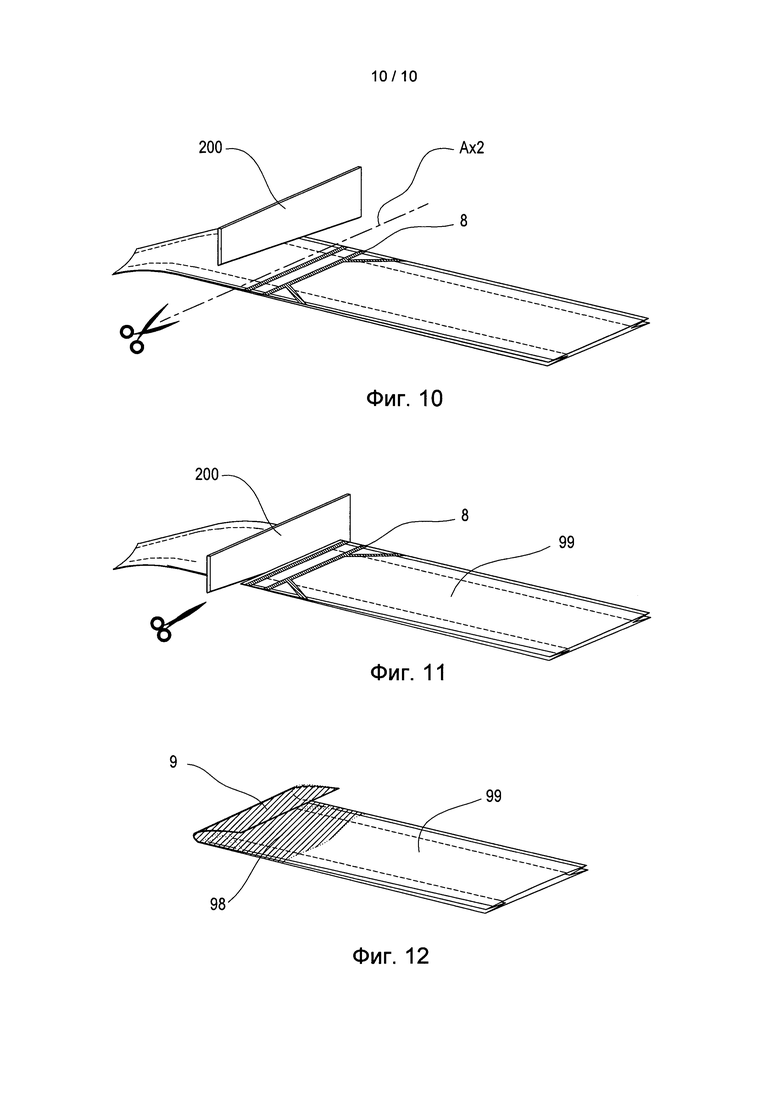

на фиг. 10 изображена часть фигуры 8;

на фиг. 11 изображен этап резки в соответствии с одним конкретным вариантом осуществления настоящего изобретения;

на фиг. 12 изображен этап складывания дна пакета в соответствии с одним конкретным вариантом осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже приведено описание настоящего изобретения со ссылкой на конкретные варианты осуществления, как показано на сопроводительных чертежах. Однако настоящее изобретение не ограничено конкретными вариантами осуществления, описанными в нижеследующем подробном описании и изображенными на чертежах, а описанные варианты осуществления просто являются примерами различных аспектов настоящего изобретения, задача которого определена формулой изобретения. Специалистам в данной области техники будут очевидны дополнительные модификации и варианты настоящего изобретения.

Как показано на фиг. 1, настоящее изобретение относится к формированию пакета 99 из гибкого материала, имеющего первый боковой фальц 3 и второй боковой фальц 4. Предпочтительно, размеры первого бокового фальца 3 и размеры второго бокового фальца 4 являются сходными так, чтобы обеспечить симметричный пакет; и даже более предпочтительно, эти размеры являются одинаковыми. Более того, пакет предпочтительно имеет сложенное дно 9, которое увеличивает устойчивость основания пакета и эффективно предотвращает случайный выход продукта из пакета.

Кроме того, такой пакет может иметь очень большие размеры, так, чтобы обеспечивать возможность размещения большого количества продукта. Например, пакет, выполненный в соответствии с одним вариантом осуществления настоящего изобретения, может иметь ширину 300-400 мм, высоту 700-800 мм и длину 100-200 мм. Однако пакеты могут также иметь больший объем, например, они могут иметь объем 20-30 литров.

Далее со ссылкой на фиг. 2-12 описан способ изготовления пакета 99, такого как изображенный на фиг. 1.

Множество пакетов, подобных тому, что изображен на фиг. 1, могут быть выполнены непрерывным образом из трубчатого элемента 5, изготавливаемого, начиная с ленты 2, выходящей с катушки 1, которая разматывается с нее посредством вращения катушки 1 вокруг оси A×1.

Ниже приведены различные этапы, начиная с любого участка 98 ленты, который, начиная с катушки 1, может поступать на различные участки для того, чтобы подвергнуться обработке.

В конкретном варианте осуществления изобретения, показанном на фиг. 2, посредством вращения катушки 1 по часовой стрелке можно непрерывно подавать ленту 2 на первый участок 100 машины 1000, предназначенной для производства пакетов. Например, можно изготовить первый пакет 99 из гибкого материала, выполненный из участка 98 ленты. Однако такой участок 98 ленты изображен в данном случае исключительно для описания и демонстрации читателю перемещения ленты 2 от одного участка к другому. На чертежах в целях описания участок 98 ленты имеет меньшую длину, чем пакет 99. Такая конфигурация приведена лишь вследствие конкретной потребности изобразить несколько частей машины на одном чертеже. Таким образом, специалистам в данной области техники понятно, что такой участок может иметь различные размеры, как указано в формуле изобретения, например, длину, равную длине пакета или предпочтительно даже превышающую ее.

Ленту 2, содержащую первую боковую кромку 21 и вторую боковую кромку 22, таким образом перемещают вдоль направления D1 перемещения к первому участку 100, выполненному с возможностью формирования первого фальца 3 посредством складывания ленты 2 в зоне боковой кромки 21 ленты 2. Как показано на фиг. 3а, фальц 3 предпочтительно выполняют посредством складывания ленты вдоль двух параллельных линий 32, 33, расположенных вблизи боковой кромки 21 ленты 2, имеющей направление, параллельное направлению D1 перемещения ленты 2, и, следовательно, образующей боковую сложенную гармошкой конструкцию.

Таким образом, как ясно из вышеприведенного описания, формирование фальца может происходить просто путем складывания листа вдоль двух параллельных линий складывания с образованием вогнутого участка. В этом конкретном примере вогнутый участок является участком, образованным между кромкой 21 и линией 33 складывания.

Таким образом, на выходе с первого участка 100 имеется лента 2, такая же, как на входе в первый участок 100, с той лишь разницей, что одна из двух боковых кромок ленты 2 - которая в конкретном случае, изображенном на чертеже, представлена как боковая кромка 21 - сложена гармошкой таким образом, что образует первый фальц 3. Следовательно, ширина ленты 2, выходящей с первого участка 100, меньше, чем ширина ленты 2, входящей на первый участок 100, так как боковая часть ленты 2 была использована для образования первого фальца 3.

Кроме того, лента 2 предпочтительно может иметь плоскую форму, как и лента на входе на первый участок 100, следовательно, первая боковая кромка 21 ленты 2 может находиться в контакте с линией 33 складывания, а линия 32 складывания может находиться в контакте с лентой 2. К тому же, в более общем смысле, на выходе с первого участка 100 первый фальц 3 может предпочтительно иметь плоскую форму, т.е. может содержать сплющенную и, следовательно, компактную сложенную в гармошку конструкцию. Однако лента 2, выходящая с первого участка 100, может иметь слегка открытую форму первого фальца 3, в которой первая боковая кромка 21 ленты находится на расстоянии от линии 33 складывания.

Как показано на фиг. 4, после того, как лента 2 выходит с первого участка 100 с первым фальцем 3, выполненным на одной из ее боковых кромок (в частности, на кромке, изображенной слева на чертеже), ленту 2 перемещают на второй участок 101, выполненный с возможностью складывания ленты 2 с формированием, таким образом, второго фальца 4. Например, эта операция может быть выполнена при помощи формовочного устройства.

Расстояние между первым участком 100 и вторым участком 101 может быть выбрано по желанию. Предпочтительно лента 2, выходящая с первого участка 100, перемещается на расстояние, равное по меньшей мере 1/4 высоты конечного пакета 99, перед достижением второго участка 101. Более предпочтительно лента 2, выходящая с первого участка 100, перемещается на расстояние, равное по меньшей мере 2/4 высоты конечного пакета 99, перед достижением второго участка 101. Еще более предпочтительно лента 2, выходящая с первого участка 100, перемещается на расстояние, равное по меньшей мере 3/4 высоты конечного пакета 99, перед достижением второго участка 101. Еще предпочтительнее лента 2, выходящая с первого участка 100, перемещается на расстояние, равное по меньшей мере высоте конечного пакета 99, перед достижением второго участка 101. В последнем случае начало формирования второго фальца 4 первого пакета предпочтительно происходит только после завершения формирования первого фальца 3 этого конкретного пакета. Наиболее предпочтительно лента 2, выходящая с первого участка 100, перемещается на расстояние, равное по меньшей мере 2-4 высотам конечного пакета 99, перед достижением второго участка 101 для еще более четкого разделения двух участков.

Если, например, лента должна проходить расстояние, равное по меньшей мере 4 высотам конечного пакета, перед достижением второго участка 101, результатом этого является тот факт, что когда второй фальц 4 пакета 99 находится на этапе формирования на втором участке 101, первый участок 100 выполняет первый фальц другого пакета, расположенного в технологической цепочке по меньшей мере на 4 других пакета раньше такого пакета 99. Однако очевидно, что расстояние, которое проходит лента от первого участка 100 до второго участка 101, может быть выбрано по желанию. Таким образом, в случае конкретных конструкционных потребностей это расстояние может превышать высоту конечного пакета 99 больше, чем в 4 раза.

Как показано подробно на фиг. 5, второй фальц 4 предпочтительно выполняют посредством складывания ленты вдоль параллельных линий 42, 43, предпочтительно расположенных в центральной зоне ленты 2, имеющей направление, параллельное направлению D1 перемещения ленты 2, и, следовательно, образующей боковую сложенную в гармошку конструкцию. Такая центральная зона ясно относится к центральной зоне ленты 2, выходящей с первого участка 100 и, следовательно, как описано выше, имеющей меньшую ширину относительно ленты 2 на катушке 1, с которой ее разматывают. Что касается первого фальца, в данном случае ясно, что формирование фальца может происходить просто путем складывания листа вдоль двух предпочтительно параллельных линий складывания для образования вогнутого участка. В этом конкретном примере вогнутый участок является участком, образованным между линией 43 складывания и положением, в котором, как описано ниже, будет находиться линия 41 складывания.

Кроме того, складывание ленты 2 может быть выполнено вдоль линии 41 складывания с формированием незамкнутого трубчатого элемента 5, предпочтительно одновременно с изготовлением второго фальца 4. Следовательно, второй участок 101 предпочтительно может быть выполнен с возможностью складывания ленты 2 таким, что первая боковая кромка 21 ленты 2, выходящей с катушки 1, находится на второй боковой кромке 22 ленты 2.

На фиг. 5а-5е изображена лента 2 в разрезе, где показаны элементы различных этапов, необходимые для изготовления двух боковых фальцев.

На фиг. 5а изображен поперечный разрез ленты 2, аналогичной изображенной на фиг. 2, то есть перед поступлением на первый участок 100.

Затем, как показано на разрезе, представленном на фиг. 5b, и описано ранее, выполняют первый фальц 3 посредством складывания в зоне первой боковой кромки 21 ленты 2. Как описано выше, складывание осуществляют вдоль двух линий 32, 33 складывания. В частности, формирование первого фальца 2 осуществляют вдоль изображенной оси А×3.

После этого, как показано на фиг. 5с, предпочтительно происходит формирование второго фальца 4 посредством складывания ленты 2 вдоль параллельных линий 41, 42, 43, расположенных в центральной зоне ленты 2, то есть вдоль воображаемой оси А×4, показанной на чертеже. Как показано на чертеже, ось А×4 предпочтительно находится в центральном положении между второй боковой кромкой 22 ленты 2 и линией 33 складывания первого фальца 3.

Процесс складывания, показанный на фиг. 5d, может предпочтительно происходить одновременно с процессом формирования второго фальца 4, показанным на фиг. 5с. Однако процесс складывания может быть осуществлен и после формирования второго фальца 4 в соответствии с процессами, показанными на фиг. 5с и 5d, соответственно. Если процессы выполняют одновременно, то очевидно, что происходит непосредственный переход от конфигурации, показанной на фиг 5b, к конфигурации, показанной на фиг. 5d.

В предпочтительном варианте осуществления изобретения линия 41 складывания может быть использована в качестве оси вращения, вокруг которой складывают ленту 2 таким образом, чтобы сформировать трубчатый элемент 5, в котором первая кромка 21 ленты 2 и вторая кромка 22 ленты 2 расположены друг на друге, как показано на фиг. 5d и 5е, соответственно. Как показано на чертеже, линия 41 складывания предпочтительно может быть расположена близко к центру между боковыми кромками 21 и 22 ленты 2.

Таким образом, лента 2 в этой точке на выходе из второго участка 101 принимает форму незамкнутого трубчатого элемента 5, выполненного таким образом, что его ширина меньше, чем половина первоначальной ширины ленты 2, так как часть ленты 2 была сложена гармошкой с образованием двух боковых фальцев. Такой незамкнутый трубчатый элемент 5 предпочтительно имеет плоскую форму, так что занимает как можно меньше места.

Как показано на фиг. 6, между первым участком 100 и вторым участком 101 предпочтительно может быть установлен транспортировочный ролик 12, выполненный с возможностью обеспечения легкого перемещения ленты 2 от первого участка 100 ко второму участку 101.

Сечение А-А на фиг. 6 показывает трубчатый элемент 5 в разрезе. Как показано на чертеже, помимо формирования второго фальца 4 второй участок 101 посредством вышеописанного этапа складывания обеспечивает возможность расположения двух боковых кромок 21, 22 ленты 2 друг на друге таким образом, что незамкнутый трубчатый элемент 5 в результате этого готов к смыканию в области первого фальца 3 с образованием фактического трубчатого элемента.

Как показано на фиг. 7, трубчатый элемент 5, в свою очередь, перемещают на запечатывающий участок, предпочтительно содержащий два запечатывающих устройства. В данном случае запечатывающие устройства содержат пару боковых запечатывающих планок 106, выполненных с возможностью скрепления запечатыванием поверхностей, расположенных вблизи наружных боковых концов трубчатого элемента, с тем, чтобы получить запечатанную поверхность 6 на наружных кромках каждого фальца. Например, такая поверхность может иметь ширину, составляющую предпочтительно от 3 мм до 15 мм.

Расстояние между вторым участком 101 и запечатывающим участок не зависит от расстояния между первым участком 100 и вторым участком 101 и может быть выбрано по желанию.

В предпочтительном варианте запечатывающие планки 106 могут быть выполнены с возможностью непрерывного запечатывания. Вследствие этого запечатывающие планки 106 выполнены с возможностью нахождения в постоянном контакте, при перемещении ленты 2, с наружными кромками фальцев и за счет их нагревания формируют вышеописанные запечатанные поверхности 6. На практике, трубчатый элемент 5 перемещается в запечатывающих планках 106, в результате чего происходит его непрерывное запечатывание.

На этапе установки запечатывающие планки 106 находятся в первоначально разведенном положении для размещения первого участка трубчатого элемента 5. После размещения такого участка запечатывающие планки предпочтительно переводят в сведенное положение таким образом, что они всегда находятся в контакте с трубчатым элементом 5 и осуществляют непрерывное запечатывание. Данное решение является особенно предпочтительным, так как обеспечивает процесс непрерывного производства пакетов 99, устраняя необходимость остановки вращения катушки 1 для выполнения таких запечатанных поверхностей 6.

Однако такие запечатывающие планки 106 могут быть выполнены с возможностью осуществления запечатывания попеременно. Таким образом, в этом конкретном варианте осуществления изобретения боковые запечатывающие планки 106 предпочтительно имеют длину, равную по меньшей мере длине пакета 99, для изготовления одного пакета за другим попеременным образом.

Длина запечатанных поверхностей предпочтительно равна длине конечного пакета 99. Однако в конкретных случаях, например, в случае изготовления пакета, имеющего плоское сложенное дно, такая сложенная поверхность может быть лишь частично запечатана сбоку, или не запечатана вовсе.

В данном конкретном варианте осуществления изобретения сформированы четыре запечатанные поверхности 6, из которых только одна - одна поверхность первого фальца 3, соединяющая боковую кромку 21 ленты 2 с другой боковой кромкой 22 ленты 2 (как показано подробно на фиг. 5) - выполняет функцию замыкания трубчатого элемента. Следовательно, можно установить одно запечатывающее устройство с одной боковой запечатывающей планкой 106 (не показано), выполненное с возможностью замыкания трубчатого элемента 5 посредством выполнения только одного запечатывания между первой кромкой 21 и второй кромкой 22 ленты 2.

Другие три запечатанные поверхности 6 выполняют функцию усиления фальцев. На самом деле, при прикладывании некоторой силы, например, для открытия пакета, существует риск разрыва наружных углов 33, 41, 43 складывания первого и второго фальца 3, 4. Однако за счет усиления углов 33, 41, 43 складывания такими запечатанными поверхностями 6, можно эффективно предотвратить такие разрывы. Более того, такие запечатанные поверхности 6 также выполняют конструкционную функцию, так как придают пакету 99 повышенную устойчивость и конструкционную стойкость, а также помогают придать прямоугольную форму пакету 99 после его наполнения.

Как показано, после выполнения запечатывающего смыкания трубчатый элемент 5 предпочтительно имеет совершенно плоскую форму, аналогичную форме листа. Данное решение является особенно предпочтительным, так как позволяет упростить следующие процессы, такие как, например, запечатывание дна, и даже обеспечивает возможность наматывания трубчатого элемента на катушку.

После выполнения вышеописанного запечатывания трубчатый элемент 5 перемещают вдоль направления D1 перемещения к другому запечатывающему участку (как показано на фиг. 8), выполненному с возможностью образования смыкания каждого отдельного пакета.

В конкретном варианте осуществления изобретения, показанном на фиг. 8, запечатывание предпочтительно осуществляют при помощи пары запечатывающих планок 108, предназначенных для выполнения двух запечатанных поверхностей 8. Выполняют первую верхнюю запечатанную поверхность в виде полосы шириной, равной ширине трубчатого элемента 5, и вторую запечатанную К-образную поверхность. Эти две запечатанные поверхности 8 могут быть выполнены как непрерывным, так и попеременным образом. К-образная конструкция здесь обеспечивает особое преимущество, поскольку позволяет замкнуть внутренние кромки дна пакета 99, вместе с тем предотвращая попадание продукта в зазор, который был бы создан, если бы такое запечатывание не было выполнено. Более того, такой тип запечатывания обеспечивает возможность образования квадратного дна пакета, придавая конструкции повышенную прочность и жесткость.

В предпочтительном варианте запечатывающие планки 108 выполнены с возможностью попеременного разведения и сведения, а также с возможностью следования за перемещением трубчатого элемента 5. На самом деле, для обеспечения хорошего запечатывающего шва предпочтительно, чтобы запечатывающие планки 108 были сведены, контактируя с трубчатым элементом 5 и следуя за перемещением ленты до завершения запечатывания, и только после завершения запечатывания запечатывающие планки снова разводят. После этого запечатывающие планки 108 могут вернуться в начальное положение. Таким образом, можно обеспечить процесс непрерывного производства пакетов 99, устраняя необходимость остановки вращения ленты 2 для выполнения таких запечатанных поверхностей 8 каждого пакета.

Однако очевидно, что запечатанная поверхность может иметь любую форму, такую как, например, одна из двух параллельных полос или одна единственная полоса. Толщина запечатанной поверхности смыкания может быть выбрана и, главным образом, зависит от характеристик конструкции и от количества материала, содержащегося в пакете.

На данном этапе, в конкретном варианте осуществления изобретения, изображенном на фиг. 9, трубчатый элемент 5 перемещают к участку резки, который содержит средство 200 резки, такое как, например, резак, выполненный с возможностью отделения одного пакета от следующего.

Как показано подробно на фиг. 10, резак 200 выполнен с возможностью резки трубчатого элемента 5 вдоль оси А×2 резания, расположенной в технологической цепочке раньше запечатанной поверхности. Таким образом, два пакета, расположенные рядом друг с другом, предпочтительно разделяют посредством ножниц, изображенных на фиг. 11. Одновременно с этим ножницы образуют кромку дна пакета и кромку горловины следующего пакета.

Как показано на фиг. 12, кромка дна пакета предпочтительно сложена вдоль направления, перпендикулярного направлению D1 перемещения, таким образом, что образует особенно прочное дно пакета 99. В этой связи, сложенная поверхность 9 пакета 99 предпочтительно может быть прикреплена, например, приклеена к основной части пакета 99. С этой целью, наносят точки термоклея и при помощи двух боковых захватов (не показаны) поворачивают дно, предпочтительно используя в качестве оси поворота наиболее высоко расположенную линию 8 запечатывания.

После этого пакет 99, сформированный таким образом, может быть непосредственно наполнен (не показано) или может быть продан пустым в качестве пакета, готового к наполнению. Например, пакет, сформированный в соответствии с настоящим изобретением, может быть подан к загрузочной машине, например, загрузочной машине карусельного типа, аналогичной той, что описана в патентной заявке по процедуре PCT WO 2008/114113 А1.

Настоящее изобретение может быть объединено с формированием одной или большего количества скругленных кромок пакета и формированием удобного отверстия в пакете, как описано, например, в итальянской патентной заявке №102016000034876.

Кроме того, можно объединить настоящее изобретение с крышкой пакета и формирование ручки в пакете, как описано в итальянской патентной заявке №102016000106959. Кроме того, может быть реализовано отверстие пакета, как описано в той же самой итальянской патентной заявке №102016000106959.

Несмотря на то, что настоящее изобретение было описано со ссылкой на вышеописанные варианты осуществления, специалистам в данной области техники очевидно, что возможны различные модификации, варианты и усовершенствования настоящего изобретения в свете вышеописанной идеи и в пределах объема прилагаемой формулы изобретения без отступления от задачи или объема охраны изобретения.

Например, отдельные пакеты, отделенные друг от друга посредством резки, являются конечным продуктом настоящего изобретения. Однако процесс резки может быть опущен, и конечным продуктом может быть трубчатый элемент, который может, например, быть намотан на катушку.

Кроме того, хотя первый фальц 2 в конкретном представленном варианте осуществления изобретения был выполнен на первой боковой кромке 21 ленты 2, специалистам в данной области техники очевидно, что первый фальц может быть аналогичным образом выполнен на второй боковой кромке 22.

Более того, процесс складывания дна пакета может быть полностью опущен.

И наконец, детали, предположительно известные специалистам в данной области техники, не были описаны во избежание ненужного избыточного описания изобретения.

Таким образом, изобретение не ограничено описанными выше вариантами осуществления, а ограничено лишь объемом охраны прилагаемой формулы изобретения.

Настоящее изобретение относится к способу формирования пакетов (99) из гибкого материала с первым боковым фальцем (3) и вторым боковым фальцем (4), начиная с ленты (2), выходящей с катушки (1), имеющей направление (D1) перемещения. Способ включает следующие этапы: а) изготовление первого фальца (3) посредством складывания вблизи первой боковой кромки (21) ленты (2), выходящей с катушки (1), и b) изготовление второго фальца (4) посредством складывания ленты (2), выходящей с катушки (1); причем этап b) выполняют на участке (98) ленты (2), проходящем в направлении (D1) перемещения, после выполнения этапа а) на указанном участке. Кроме того, настоящее изобретение относится к машине, выполненной с возможностью осуществления такого способа. 2 н. и 14 з.п. ф-лы, 17 ил.

1. Способ формирования пакетов (99) из гибкого материала с первым боковым фальцем (3) и вторым боковым фальцем (4), начиная с ленты (2), выходящей с катушки (1), имеющей направление (D1) перемещения, причем способ включает следующие этапы:

a) изготовление первого фальца (3) посредством складывания вблизи первой боковой кромки (21) ленты (2),

b) изготовление второго фальца (4) посредством складывания ленты (2);

причем этап b) выполняют на участке (98) ленты (2), проходящем в направлении (D1) перемещения, после выполнения этапа а) на указанном участке (98).

2. Способ по п. 1, в котором участок (98) ленты имеет длину, предпочтительно равную по меньшей мере 1/4 высоты пакета (99), более предпочтительно равную по меньшей мере 2/4 высоты пакета (99), еще более предпочтительно равную по меньшей мере 3/4 высоты пакета (99), еще предпочтительнее равную по меньшей мере высоте пакета (99), еще в большей степени предпочтительно равную по меньшей мере двум, трем или четырем высотам пакета (99).

3. Способ по одному из пп. 1 или 2, дополнительно включающий следующий этап:

c) складывание ленты (2) так, что первая боковая кромка (21) ленты (2) находится на второй боковой кромке (22) ленты (2) с образованием незамкнутого трубчатого элемента (5);

причем этап с) выполняют на участке (98) ленты (2), проходящем в направлении (D1) перемещения, предпочтительно после выполнения этапа b) на участке (98).

4. Способ по п. 3, дополнительно включающий следующий этап:

d) запечатывание боковых кромок (21, 22) ленты (2) для создания замкнутого трубчатого элемента (5);

причем этап d) выполняют на участке (98) ленты (2), проходящем в направлении (D1) перемещения, после выполнения этапа с) на указанном участке (98).

5. Способ по п. 4, дополнительно включающий следующий этап:

е) запечатывание наружных боковых кромок (33, 41, 43) первого и второго фальцев (3, 4) для усиления наружных боковых кромок (33, 41, 43);

причем этап е) выполняют на участке (98) ленты (2), проходящем в направлении (D1) перемещения, предпочтительно одновременно с выполнением этапа d) на указанном участке (98).

6. Способ по одному из пп. 3-5, дополнительно включающий следующий этап:

f) запечатывание поперечной поверхности трубчатого элемента (5), выполненного из ленты (2), при этом длина шва запечатывания равна расстоянию между наружной кромкой (21, 33) первого фальца (3) и наружной кромкой (41, 43) второго фальца (4) для создания смыкания дна пакета (99);

причем этап f) выполняют на участке (98) трубчатого элемента (5), проходящем в направлении (D1) перемещения, после выполнения этапа с) на указанном участке (98).

7. Способ по одному из пп. 3-6, дополнительно включающий следующий этап:

g) резку трубчатого элемента (5), выполненного из ленты (2), вдоль оси (Аx2), перпендикулярной направлению перемещения трубчатого элемента (5), для отделения пакетов (99) из гибкого материала друг от друга.

8. Способ по п. 7, в котором за указанным этапом g) резки идет следующий этап:

h) складывание поверхности (9), расположенной в донной части трубчатого элемента (5), выполненного из ленты (2), вдоль направления, перпендикулярного направлению перемещения трубчатого элемента (5), и фиксирование указанной поверхности (9) посредством нанесения клея с образованием дна пакета (99).

9. Способ по одному из пп. 1-8, в котором указанную катушку (1) разматывают непрерывно для образования множества пакетов (99).

10. Машина (1000) для формирования пакетов из гибкого материала, имеющих первый боковой фальц (3) и второй боковой фальц (4), содержащая:

первый участок (100), выполненный с возможностью размещения ленты (2), выходящей с катушки (1), и изготовления первого фальца (3) на первой боковой кромке (21) ленты (2), и

второй участок (101), выполненный с возможностью изготовления второго фальца (4),

причем второй участок (101) расположен в технологической цепочке после первого участка (100).

11. Машина (1000) по п. 10, в которой второй участок (101) выполнен с возможностью складывания ленты (2) так, что первая боковая кромка (21) ленты (2) находится на второй боковой кромке (22) ленты (2) с образованием незамкнутого трубчатого элемента (5).

12. Машина (1000) по одному из пп. 10 или 11, также содержащая запечатывающее устройство, выполненное с возможностью скрепления запечатыванием наружных боковых кромок (21, 22) ленты (2) друг с другом с образованием замкнутого трубчатого элемента (5).

13. Машина (1000) по одному из пп. 10 или 11, также содержащая два запечатывающих устройства, каждое из которых предпочтительно содержит пару боковых запечатывающих планок (106), выполненных с возможностью скрепления запечатыванием наружных боковых кромок (21, 33, 41, 43) первого и второго фальцев (3, 4) с образованием замкнутого трубчатого элемента (5) и усилением наружных боковых кромок (21, 33, 41, 43).

14. Машина (1000) по одному из пп. 11-13, также содержащая запечатывающее устройство, предпочтительно имеющее пару запечатывающих планок (108),

причем запечатывающее устройство выполнено с возможностью создания смыкания дна пакета (99).

15. Машина (1000) по одному из пп. 11-14, также содержащая средство (200) резки, выполненное с возможностью резки трубчатого элемента (5) для отделения пакетов (99) из гибкого материала друг от друга.

16. Машина (1000) по одному из пп. 10-15, выполненная с возможностью непрерывной подачи ленты с катушки (1) на второй участок (101) через первый участок (100).

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2013 |

|

RU2567702C9 |

| US 6471818 B1, 29.10.2002 | |||

| DE 102008039953 A1, 04.03.2010 | |||

| US 2055086 A, 22.09.1936. | |||

Авторы

Даты

2019-02-19—Публикация

2018-04-12—Подача