Область техники, к которой относится изобретение

Настоящее изобретение в общем относится к упаковыванию, и более конкретно, к упаковыванию с легким вскрыванием пищевых продуктов.

Уровень техники

В уровне техники известны разнообразные способы и типы упаковывания. Факторы, важные для промышленного упаковывания, включают защиту содержимого упаковки и удобство в использовании упаковки потребителем или пользователем содержимого упаковки. Например, в случае упаковки продуктов питания, продукты обычно герметизируются в упаковке для оптимизации срока годности при хранении. Когда потребитель покупает продукт, потребитель должен затем вскрыть упаковку для доступа к продуктам, сохраняемым в ней. Однако доступ к изделиям через запечатанную упаковку может потребовать иногда чрезмерных усилий для вскрытия упаковки.

В некоторых упаковках, таких как упаковки типа "Stick-Pack" (трехшовные пакеты в форме трубочки), также является преимущественным легко и полностью удалить конец упаковки, чтобы позволить содержимому полностью вылиться наружу. Например, когда намереваются вылить содержимое упаковки в раствор для смешения, в такой, как продукт в виде ароматизированного напитка, упаковка должна быть герметично запечатана для предохранения содержимого от окружающей влаги, но также должна легко вскрываться потребителем. Такие упаковки типично изготавливаются в процессе вертикального формирования, заполнения и запечатывания, в котором рулон материала складывается с подгибанием и запечатывается. Этот запечатанный материал обрезается и запечатывается с одного конца, и затем заполняется содержимым упаковки. Второй конец затем также обрезается и запечатывается, тем самым закупоривая в нем содержимое упаковки. Чтобы открыть упаковку, пользователь должен либо оторвать сварной шов, либо, иным образом, разрезать или разорвать упаковку.

Для того, чтобы помочь пользователю вскрывать упаковку, к таким упаковкам были добавлены разнообразные конструктивные детали. В одном подходе боковая сторона упаковки прорезается, чтобы обеспечить потребителю место начала для вскрытия упаковки разрыванием. Однако этот подход требует, чтобы упаковка была загерметизирована вокруг прорезанной части, что сопряжено с применением дополнительных технологических средств и усилий. В еще одном известном подходе боковую кромку упаковки подвергают физической обработке в микроабразивном процессе, посредством которого ослабляют боковую сторону упаковки так, что упаковка разрывается более легко на кромке, когда пользователь прилагает разрывающее усилие для вскрытия упаковки. Однако при этом подходе и вышеупомянутом способе с прорезанием упаковка будет разрываться только вдоль слабых участков, естественным образом присутствующих в материале упаковки, так что разрыв может и не распространиться в точности поперек упаковки. Более того, разрыв типично останавливается на линии запечатывания, проходящей вдоль длины упаковки, без приложения пользователем чрезмерного дополнительного усилия.

Еще один известный способ упрощения вскрывания упаковки включает ослабление материала упаковки вдоль определенной линии так, что разрыв будет наверняка распространяться вдоль этой линии при вскрывании упаковки. Один такой способ включает частичное удаление упаковочного материала с помощью лазерного излучения. Лазер повреждает материал упаковки вдоль линии, проходящей поперек материала, без полного прорезания упаковочного материала насквозь. Таким образом, когда пользователь разрывает упаковку, упаковка с наибольшей вероятностью должна разрываться вдоль поврежденной лазером части. Однако, когда упаковка гравируется лазером полностью поперек всей упаковки, упаковка слишком часто ослабляется так, что она не может оставаться неповрежденной в ходе производственного процесса или во время нормальных действий пользователя до того, как последний будет намерен вскрыть упаковку.

Известно выполнение лазером гравирования с определенной структурой в материале упаковки, чтобы придать дополнительную прочность несущей большую нагрузку упаковке, такой как мешок с землей или подобный относительно тяжелый материал. В предыдущих описаниях сообщается, что отношение длины материала, гравированного лазером, к длине негравированного материала вдоль линии разрыва для такого применения должно составлять от около единицы до двух; другими словами, лазер будет выгравировывать линию, равную примерно половине длины промежуточного негравированного материала между каждой гравированной частью. Если увеличивать число негравированных частей относительно гравированных частей, то это повышает прочность материала таких сумок для тяжестей, но для более мелкой упаковки пищевых продуктов такое отношение выполненного лазером гравирования типично будет неудовлетворительным для выполнения разрыва по линии, точно и непрерывно проходящей поперек упаковки, или для обеспечения того, что выполненное лазером гравирование будет наличествовать на упаковке и запечатанных кромках для увеличения легкости начала разрыва и распространения разрывания поперек шва, герметизирующего упаковку.

Раскрытие изобретения

Одним аспектом данного изобретения является упаковка, сформированная в процессе вертикального формирования, заполнения и запечатывания, включающая:

- рулонный материал, имеющий по меньшей мере два слоя с первой кромочной частью и второй кромочной частью на противоположной стороне от первой кромочной части, сваренными вместе сварным швом, с формированием трубчатой упаковки с первым запечатанным концом на первом конце сварного шва и вторым запечатанным концом на втором конце сварного шва;

- при этом трубчатая упаковка содержит первую боковую кромку упаковки и вторую боковую кромку упаковки, где первая боковая кромка упаковки и вторая боковая кромка упаковки включают сложенный рулонный материал;

- структуру удаленного материала, проходящую поперек внешней поверхности рулонного материала между первой кромочной частью и второй кромочной частью, при этом структура удаленного материала включает ряд участков удаленного материала длиной от около 1 миллиметра до около 3 миллиметров, разделенных участками без удаления материала, длиной от около 0,25 миллиметра до около 0,7 5 миллиметра, так, что структура удаленного материала определяет линию разрывания поперек упаковки, имеющей участки удаленного материала на сварном шве и по меньшей мере одной из первой боковой кромки упаковки и второй боковой кромки упаковки, таким образом, что упаковка по существу разрывается в направлении вдоль линии разрывания и поперек сварного шва, в ответ на отделяющее усилие, прикладываемое пользователем к по меньшей мере одной из указанных первой боковой кромки упаковки или второй боковой кромки упаковки, для полного отделения одного из первого запечатанного конца и второго запечатанного конца от упаковки, и

при этом структура удаленного материала выполнена таким образом, что участки удаленного материала имеют глубину, меньшую чем толщина внешнего слоя рулонного материала, так что рулонный материал сохраняет достаточную прочность на растяжение, чтобы выдерживать условия процесса вертикального формирования, заполнения и запечатывания по существу без разрушения.

Предпочтительно, первая боковая кромка упаковки, вторая боковая кромка упаковки и кромка сварного шва имеют участки удаленного материала.

Упаковка может включать вторую структуру удаленного материала, расположенную на противоположной стороне рулонного материала и по существу совпадающую со структурой удаленного материала.

Другим аспектом изобретения является способ изготовления упаковки, включающий:

- лазерное гравирование структуры удаленного материала поперек рулонного материала, имеющего по меньшей мере два слоя, между первой кромочной частью и второй кромочной частью рулонного материала, при этом структура удаленного материала включает ряд участков удаленного материала длиной от около 1 миллиметра до около 3 миллиметров, разделенных участками без удаления материала, длиной от около 0,2 5 миллиметра до около 0,75 миллиметра;

- подачу рулонного материала в устройство для процесса вертикального формирования, заполнения и запечатывания;

- запечатывание рулонного материала вдоль вертикального направления с образованием по меньшей мере одного сварного шва для формирования трубчатой упаковки, имеющей первую боковую кромку упаковки и вторую боковую кромку упаковки, так что структура удаленного материала имеет участки удаленного материала на сварном шве и по меньшей мере одной из первой боковой кромки упаковки и второй боковой кромки упаковки;

- продвижение рулонного материала внутри устройства для процесса вертикального формирования, заполнения и запечатывания;

- запечатывание и обрезание рулонного материала горизонтально поперек по меньшей мере одного сварного шва на первом конце упаковки;

- обрезание рулонного материала на втором конце упаковки со структурой удаленного материала между первым концом и вторым концом,

при этом структуру удаленного материала выполняют таким образом, что участки удаленного материала имеют глубину, меньшую чем толщина внешнего слоя рулонного материала, так что рулонный материал имеет достаточную прочность на растяжение, чтобы выдержать процесс вертикального формирования, заполнения и запечатывания по существу без разрушения.

Стадия лазерного гравирования структуры удаленного материала, проходящей поперек рулонного материала между первой кромочной частью и второй кромочной частью рулонного материала, где структура удаленного материала включает серию участков удаленного материала длиной от около 1 миллиметра до около 3 миллиметров, разделенных участками без удаления материала, длиной от около 0,25 миллиметра до около 0,75 миллиметра, далее предпочтительно включает удаление рулонного материала на двух сторонах рулонного материала.

Стадию лазерного гравирования структуры удаленного материала, проходящей поперек рулонного материала между первой кромочной частью и второй кромочной частью рулонного материала, предпочтительно выполняют после стадии подачи рулонного материала в устройство для процесса вертикального формирования, заполнения и запечатывания.

Способ может также включать лазерное гравирование второй структуры удаленного материала, расположенной на противоположной стороне рулонного материала и по существу совпадающей со структурой удаленного материала.

Стадия запечатывания рулонного материала вдоль вертикального направления для формирования по меньшей мере одного сварного шва предпочтительно включает запечатывание рулонного материала со вторым рулонным материалом.

Соответственно способ может также включать лазерное гравирование второй структуры удаленного материала, проходящей поперек второго рулонного материала, при этом структура удаленного материала включает ряд участков удаленного материала длиной от около 1 миллиметра до около 3 миллиметров, разделенных участками без удаления материала, длиной от около 0,25 миллиметра до около 0,7 5 миллиметра.

Краткое описание чертежей

Вышеупомянутые потребности по меньшей мере частично удовлетворяются с помощью способа и устройства для упаковки с лазерным гравированием, описанных в нижеследующем подробном описании, в особенности при рассмотрении их в сочетании с чертежами, на которых:

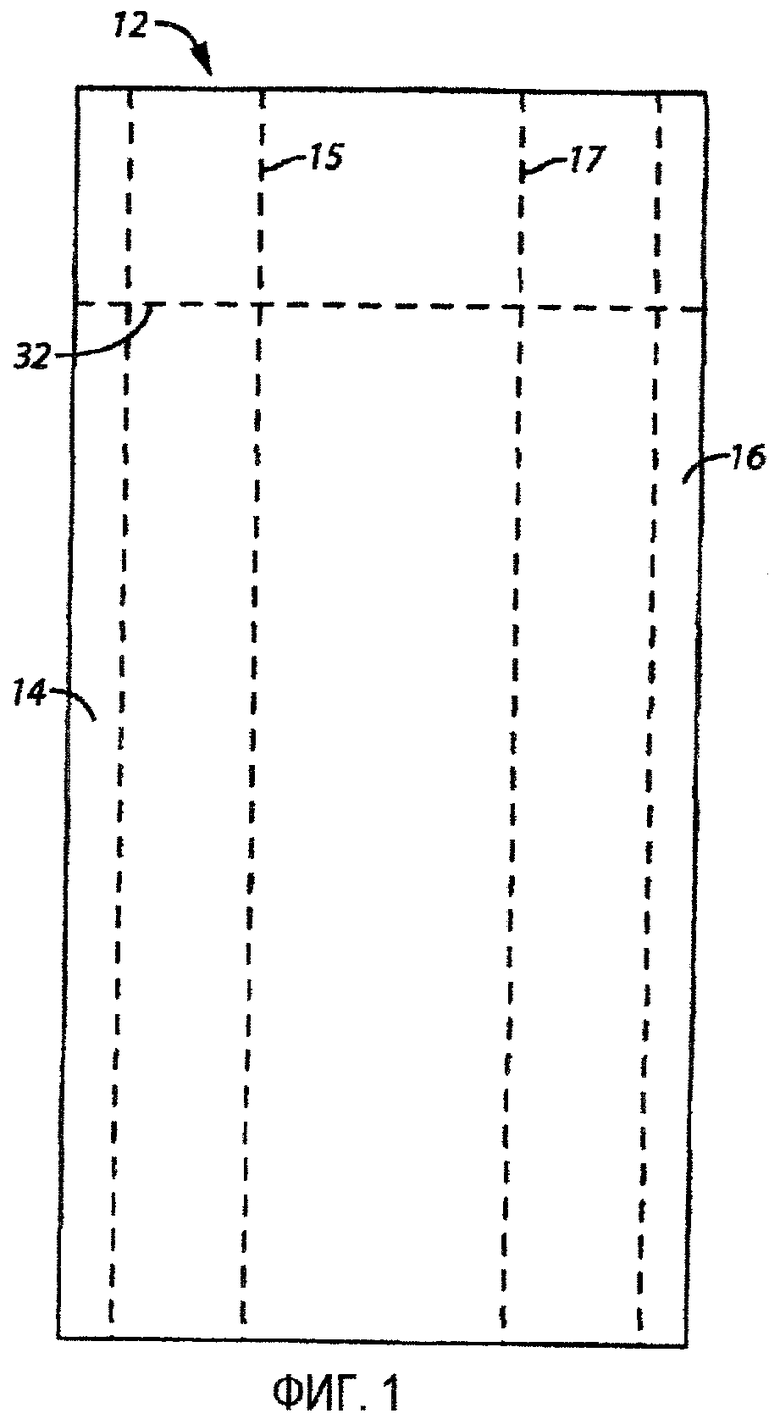

ФИГ.1 - вид в плане рулонного материала для применения в создании упаковки, скомпонованной в соответствии с различными вариантами осуществления изобретения;

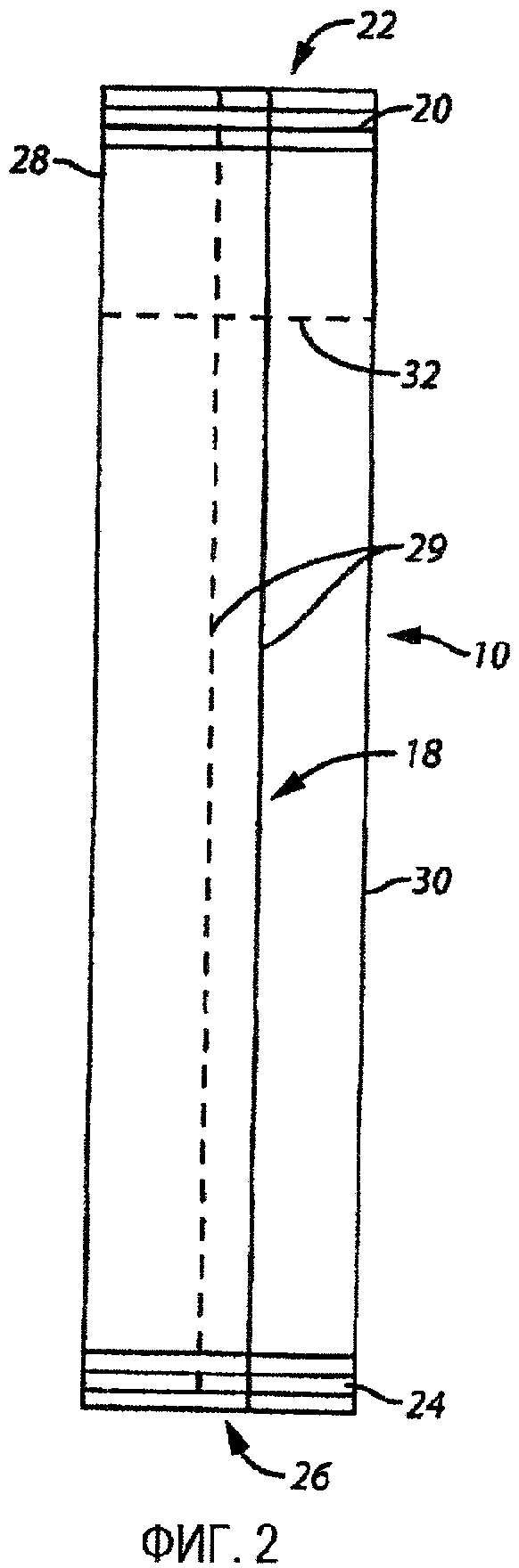

ФИГ.2 - вид снизу упаковки, скомпонованной в соответствии с различными вариантами осуществления изобретения;

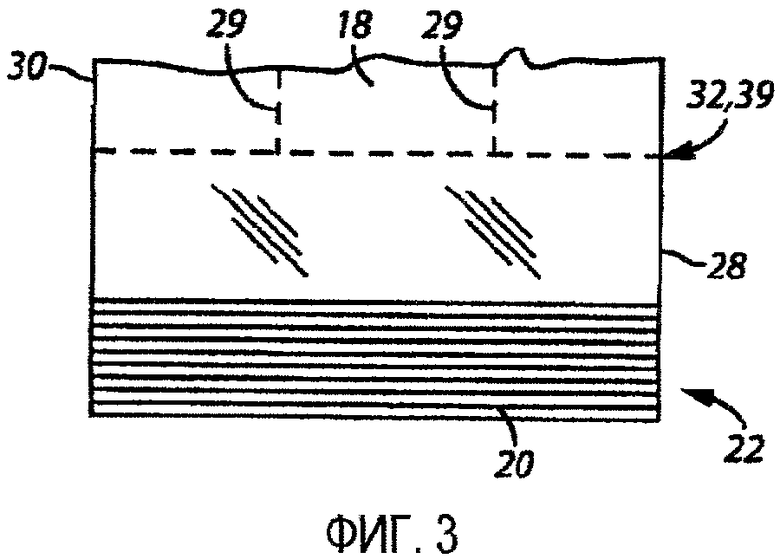

ФИГ.3 - вид сверху части упаковки, скомпонованной в соответствии с различными вариантами осуществления изобретения;

ФИГ.4 - вид сверху части упаковки согласно ФИГ.3 в то время, как пользователь прилагает к концу упаковки разрывающее усилие;

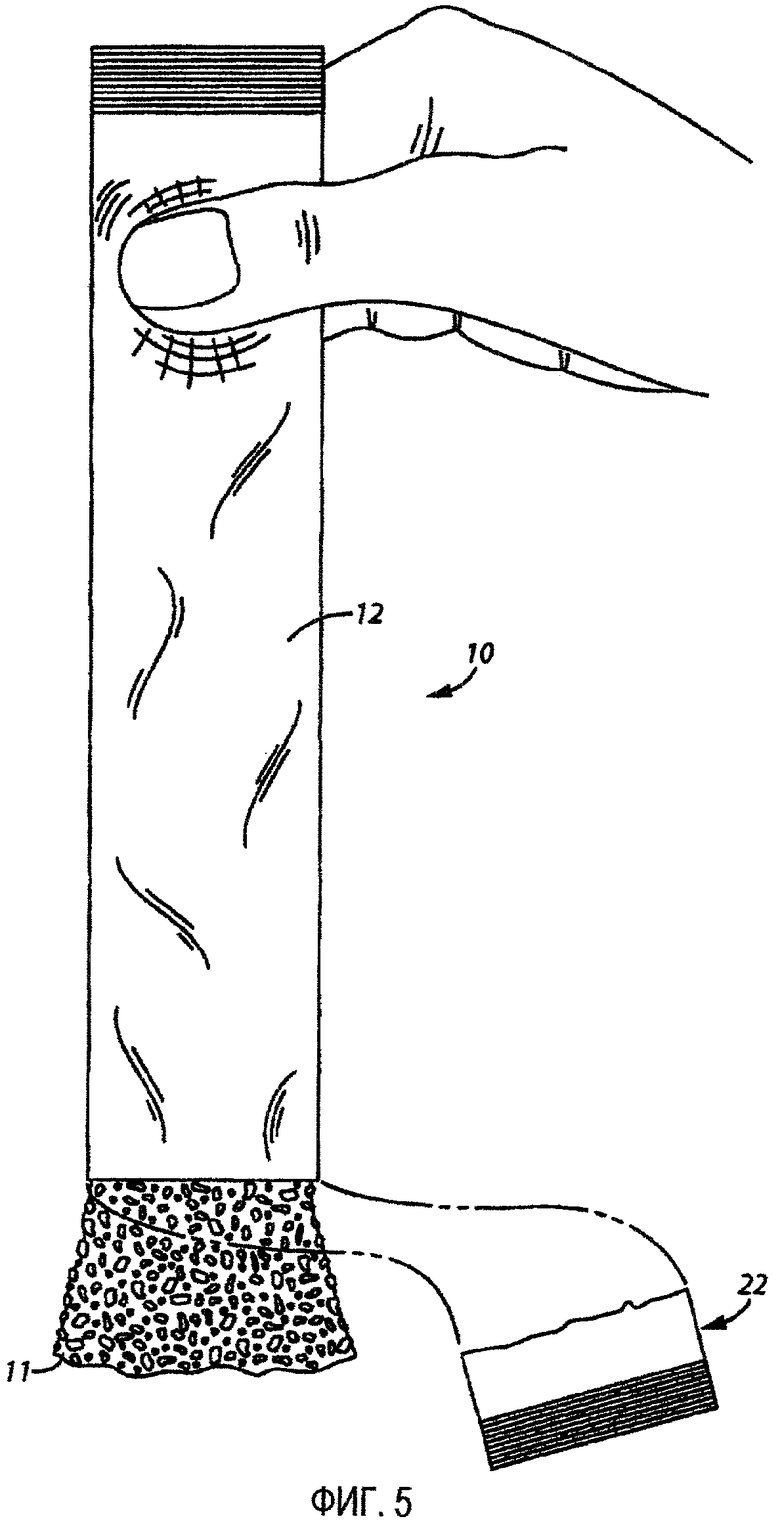

ФИГ.5 - вид сбоку упаковки, скомпонованной в соответствии с различными вариантами осуществления изобретения, с концом, полностью удаленным так, что содержимое может быть целиком выпущено наружу;

ФИГ.6 - перспективный вид трехслойного рулонного материала, скомпонованного в соответствии с различными вариантами осуществления изобретения;

ФИГ.7 - увеличенный вид трехслойного рулонного материала в поперечном сечении вдоль структуры удаленного материала, скомпонованного в соответствии с различными вариантами осуществления изобретения;

ФИГ.8 - перспективный вид двухслойного рулонного материала, скомпонованного в соответствии с различными вариантами осуществления изобретения;

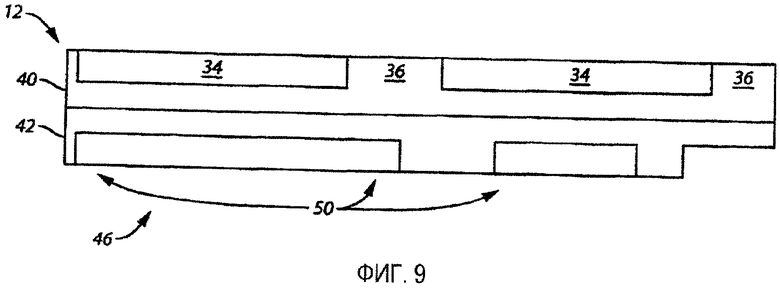

ФИГ.9 - увеличенный вид двухслойного рулонного материала в поперечном сечении вдоль структуры удаленного материала, скомпонованного в соответствии с различными вариантами осуществления изобретения;

ФИГ.10 - перспективный вид рулонного материала, формуемого с образованием упаковки, имеющей сварной шов, соединяющий края материала, скомпонованной в соответствии с различными вариантами осуществления изобретения;

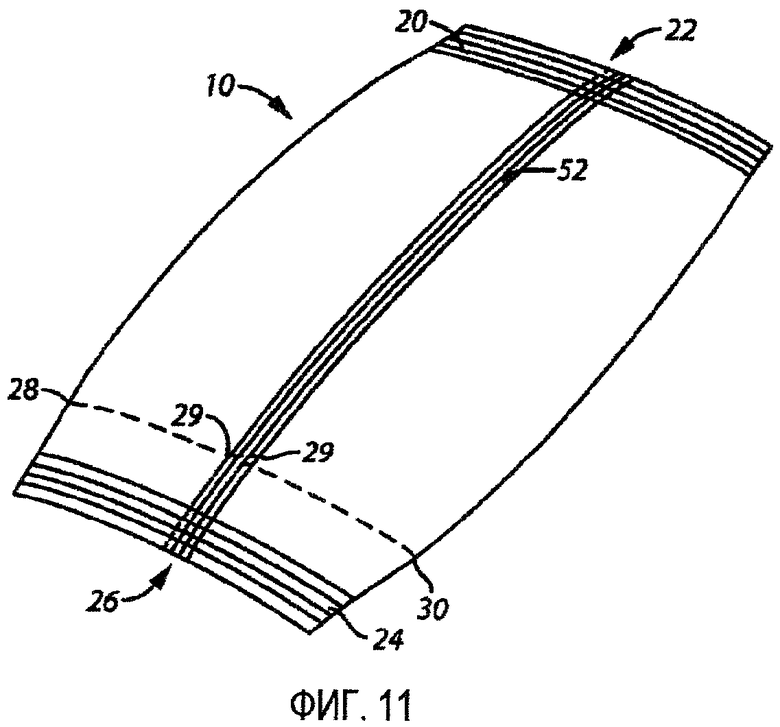

ФИГ.11 - перспективный вид упаковки, имеющей сварной шов, соединяющий края материала, скомпонованной в соответствии с различными вариантами осуществления изобретения;

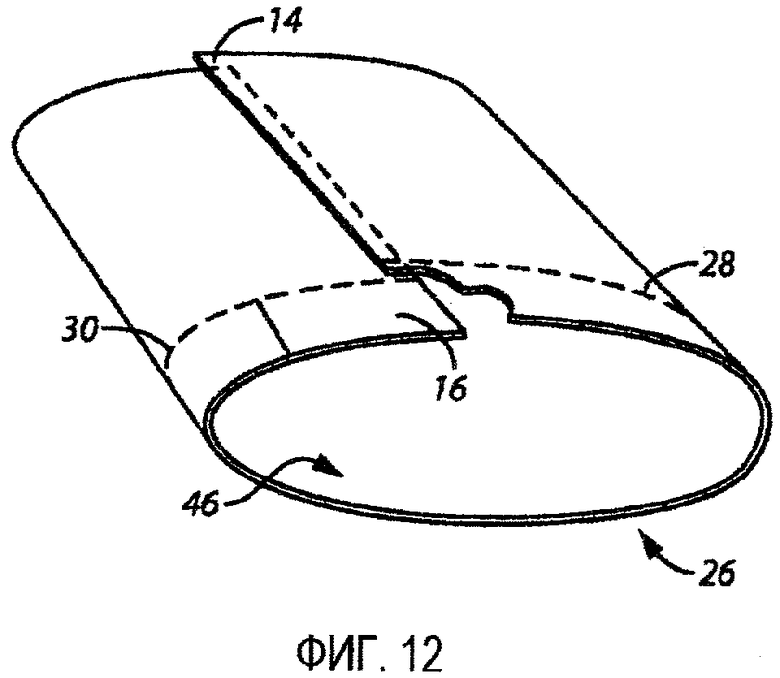

ФИГ.12 - перспективный вид рулонного материала, формуемого с образованием упаковки, имеющей сварной шов внахлест, скомпонованной в соответствии с различными вариантами осуществления изобретения;

ФИГ.13 - перспективный вид упаковки, имеющей сварной шов внахлест, скомпонованной в соответствии с различными вариантами осуществления изобретения;

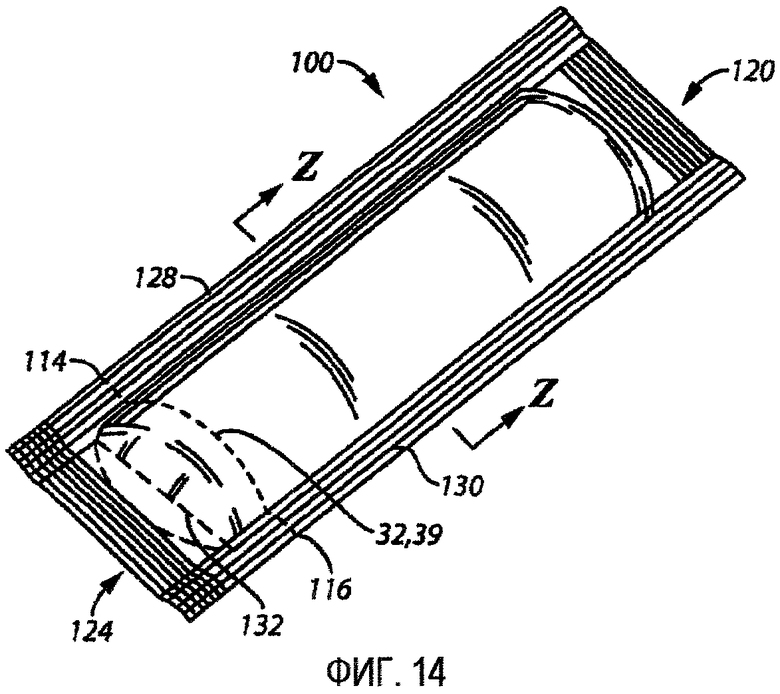

ФИГ.14 - перспективный вид упаковки, изготовленной из двух рулонных материалов, скомпонованной в соответствии с различными вариантами осуществления изобретения;

ФИГ.15 - вид поперечного сечения вдоль линии Z-Z упаковки согласно ФИГ.14;

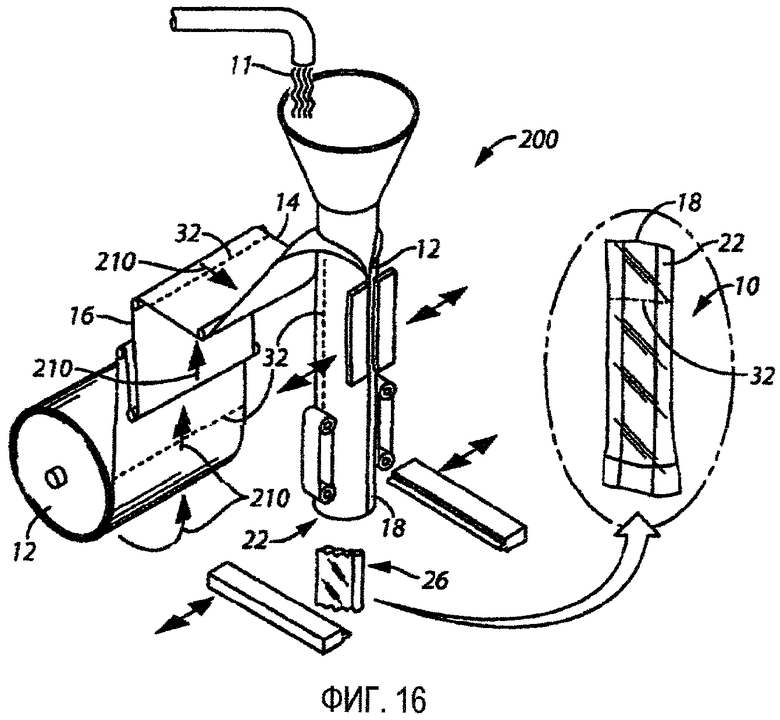

Фиг.16 - перспективный вид компонентов устройства для вертикального формирования, заполнения и запечатывания.

Квалифицированным специалистам будет понятно, что элементы в чертежах иллюстрированы для простоты и ясности и необязательно были выполнены в масштабе. Например, размеры и/или относительное позиционирование некоторых из элементов на чертежах могут быть преувеличенными относительно прочих элементов, чтобы способствовать улучшенному пониманию разнообразных вариантов осуществления настоящего изобретения. Кроме того, общепринятые, но хорошо понятные элементы, которые являются применимыми или необходимыми в промышленно реализуемом варианте осуществления, часто не изображены, чтобы обеспечить менее загроможденный вид этих разнообразных вариантов осуществления настоящего изобретения. Далее будет понятно, что некоторые действия и/или стадии могут быть описаны или изображены в конкретном хронологическом порядке, тогда как квалифицированным специалистам в этой области техники будет понятно, что такая определенность в отношении последовательности в действительности не является необходимой. Также будет понятно, что термины и выражения, применяемые здесь, имеют обычное техническое значение в той мере, как это согласуется с такими терминами и выражениями специалистов, квалифицированных в той области техники, какая представлена выше, кроме тех моментов, где здесь были оговорены иные, отличающиеся конкретные значения.

Подробное описание предпочтительных вариантов осуществления

Вообще говоря, согласно этим разнообразным вариантам осуществления, упаковка, формируемая с помощью процесса вертикального формирования, заполнения и запечатывания, включает рулонный материал с кромочными частями, запечатываемыми для создания вертикального рукава. Рулонный материал также включает первый запечатанный конец и второй запечатанный конец на каждом конце вертикального рукава для создания герметичной упаковки. Упаковка включает структуру удаленного лазерным гравированием материала, проходящую поперек рулонного материала с участками удаленного материала, имеющими длину от около одного миллиметра до около трех миллиметров, разделенными участками без удаления материала, длиной от около 0,25 миллиметра до около 0,75 миллиметра. Упаковка типично имеет длину по вертикали от около 75 миллиметров до около 200 миллиметров.

Будучи скомпонованной таким образом, упаковка создает герметичный контейнер, который пользователь может вскрыть вдоль структуры удаленного материала на упаковке. Упаковка может содержать пищевые продукты, такие как порошки для напитков, порошки для сладких блюд, закусочные орешки, приправы и компоненты начинки для пирогов, которые выгружаются в другой контейнер или непосредственно в рот потребителя. Надрезанная лазером структура удаленного материала, имеющая надрезы с длиной от около одного миллиметра до около трех миллиметров и промежутки между надрезами от около 0,25 миллиметра до около 0,75 миллиметра, дает рулонный материал с повышенной прочностью на растяжение так, чтобы избежать разрушения во время традиционного процесса вертикального формирования, заполнения и запечатывания, но также обеспечивает высокую вероятность того, что наружная кромка упаковки включает участок удаленного материала, который предоставляет пользователю зону легкого начального разрыва для вскрывания упаковки. Подобным образом, эта структура обеспечивает высокую вероятность того, что кромка вертикального сварного шва имеет участок удаленного материала так, что разрывание упаковки более легко распространяется поперек сварного шва. Кроме того, короткие промежутки между участками удаленного материала повышают вероятность того, что разрыв будет распространяться по линии вдоль структуры удаленного материала, в любом случае поперек упаковки так, что конец упаковки относительно просто и полностью удаляется, обеспечивая неограниченный доступ к содержимому упаковки.

Другими словами, более длинный штрих или непрерывная линия для структуры удаленного материала будет чрезмерно ослаблять рулонный материал, и более короткий штрих будет осложнять вскрывание рулонного материала. Более длинный промежуток между участками удаленного материала скорее всего будет обусловливать увод линии разрыва от выгравированной линии, и более короткий промежуток между участками удаленного материала будет снижать прочность на растяжение подобно сплошному гравированию. По существу, пунктирная структура в соответствии с указаниями настоящего описания обеспечивает предпочтительную комбинацию признаков для такой упаковки.

Эти и прочие преимущества могут стать более ясными в результате полного ознакомления и изучения нижеследующего подробного описания. Теперь, с привлечением чертежей, и в частности ФИГ.1 и 2, будет описан пример упаковки, которая сочетается с многими из таких указаний. Упаковка 10, сформированная с помощью процесса вертикального формирования, заполнения и запечатывания, включает рулонный материал 12 с первой кромочной частью 14 и второй кромочной частью 16, расположенной противоположно первой кромочной части 14, которые свариваются вместе с образованием сварного шва 18. Упаковка 10 включает первый сваренный конец 20 на первом конце 22 сварного шва 18 и второй сваренный конец 24 на втором конце сварного шва 18. Любой из вышеописанных сварных швов может быть выполнен известными способами, включающими, например, применение тепла и давления для создания многослойного сварного шва. При таких сварных швах содержимое упаковки 10 защищено от таких внешних факторов, как влага и/или кислород, которые могут наносить ущерб качеству содержимого.

Первый запечатанный конец 20 и второй запечатанный конец 24 определяют первую боковую кромку упаковки 28 и вторую боковую кромку упаковки 30, в которых первая боковая кромка упаковки 28 и вторая боковая кромка упаковки 30 представляют собой сложенный рулонный материал, сформированный кромками запечатанных концов 20 и 24 и расположенный между ними. Сложенный рулонный материал может быть заглажен вдоль линий сгиба 15 и 17, чтобы лучше оформить боковые кромки для пользователя, или могут представлять собой скругленные участки рулонного материала, плавно переходящие с лицевой части упаковки 10 на оборотную часть.

С продолжением привлечения ФИГ.1, 2 и 3, упаковка 10 также включает структуру 32 удаленного материала, проходящую поперек рулонного материала 12 между первой кромочной частью 14 и второй кромочной частью 16. Структура удаленного материала 32 включает серию участков удаленного материала 34 с длиной от около одного до около трех миллиметров (обозначенной, например, линией 35 на ФИГ.6), разделенных участками 36 без удаления материала, с длиной от около 0,25 до около 0,75 миллиметра (обозначенной, например, линией 37 на ФИГ.6) так, что структура удаленного материала определяет линию отрыва 39 поперек упаковки 10.

С такой структурой удаленного материала упаковка 10 по существу разрывается в направлении вдоль линии разрыва 39 и поперек сварного шва 18, без отклонения от линии разрывания 39, когда отделяющее усилие прилагается пользователем к первой боковой кромке 28 упаковки или второй боковой кромке 30 упаковки, как показано в ФИГ.3 и 4. Диапазон длин участков удаленного материала и длин участков без удаленного материала, показанных здесь, также повышает вероятность того, что первая боковая кромка 28 упаковки, вторая боковая кромка 30 упаковки и кромка 29 сварного шва 18 имеют участки 34 удаленного материала, тем самым повышая легкость, с которой упаковка 10 начинает разрываться и продолжает разрываться через сварной шов 18 без существенного увеличения разрывающего усилия, прилагаемого пользователем. При такой компоновке пользователь может более легко удалить весь конец упаковки целиком для высвобождения содержимого 11 упаковки, как показано на ФИГ.5. Более того, рулонный материал 12 сохраняет достаточную прочность на растяжение в негравированных участках 36 для того, чтобы выдержать процесс вертикального формирования, заполнения и запечатывания по существу без разрушения.

С привлечением ФИГ.6-9 далее обсуждается рулонный материал 12 и структуры 32 удаленного материала. Рулонный материал 12 может включать один или более слоев материала, хотя типично рулонный материал 12 включает по меньшей мере два слоя. Многослойный рулонный материал 12 включает по меньшей мере наружный слой 40, содержащий по меньшей мере один материал из группы, включающей PET (полиэтилентерефталат) и ОРР (ориентированную полипропиленовую пленку). Наружный слой 40 типично содержит торговую марку и информацию о продукте. Второй слой 4 2 включает по меньшей мере один материал из группы, включающей PET, ОРР и фольгу, типично включая уплотнительный материал для двухслойной структуры. Необязательный третий слой 44 может действовать как слой уплотнительного материала, типично включая прежде всего РЕ (полиэтилен) или другой материал, пригодный для контактирования с содержимым 11 упаковки и обеспечивающий надлежащие характеристики герметизации, как в общем известно в уровне техники, со вторым слоем, служащим барьерным слоем. Любой один или более слоев также может быть металлизированным для улучшения защиты содержимого 11 упаковки.

Типично участки 34 удаленного материала выгравировываются с помощью углекислотных лазеров во время изготовления рулонного материала 12 и перед процессом изготовления, включающим вертикальное формирование, заполнение и запечатывание, хотя участки 34 удаленного материала могут быть выгравированы в ходе процесса вертикального формирования, заполнения и запечатывания. Для создания участков 34 удаленного материала могут быть использованы другие типы лазеров.

В типичном подходе для лазерного гравирования, как показано в ФИГ.7-9, участки 34 удаленного материала имеют глубину, меньшую, чем толщина наружного слоя 40 упаковки 10. Эта глубина обеспечивает сохранность целостности сварного шва упаковки и прочности рулонного материала 12. Хотя структура 32 удаленного материала в общем показана здесь как равномерная структура, структура 32 удаленного материала может иметь вид неравномерной структуры 50 в пределах диапазонов длин для участков удаленного материала и участков без удаления материала, как предписано здесь.

В еще одном подходе вторая структура 48 удаленного материала может быть расположена на стороне 46 рулонного материала, противолежащей и по существу совпадающей с линией первой структуры 32 удаленного материала. Дополнительно, возможны разнообразные подходы в размещении лазерного гравирования, например, включающие одиночную структуру удаленного материала на наружной части упаковки 10, одиночную структуру удаленного материала на внутренней части упаковки 10, одиночные структуры удаленного материала по существу напротив друг друга на наружной и внутренней сторонах упаковки 10, двойные структуры удаленного материала на внутренней и/или наружной частях упаковки, и так далее.

Как показано на ФИГ.10-13, сварной шов 18, соединяющий первую кромочную часть 14 со второй кромочной частью 16 рулонного материала 12, может включать любой тип шва, известного в уровне техники, но типично включает сварной шов типа «гребня» 52 или сварной шов внахлест 62. Такие сварные швы известны в технологии, но будут вкратце описаны для ясности. Как показано на ФИГ.10 и 11, сварной шов 52 типа «гребня» формируется путем сгибания рулонного материала 12 так, что соприкасаются внутренние части 46 первой кромочной части 14 и второй кромочной части 16. Эти кромочные части свариваются вместе и складываются вплотную к упаковке 10, тем самым формируя «гребень». Когда структура 32 удаленного материала проходит поперек всего рулонного материала 12, структура 32 удаленного материала создает линию ослабления поперек сварного шва 52 типа «гребня», тем самым способствуя более легкому разрыванию сварного шва. Когда структура 32 удаленного материала скомпонована согласно указаниям настоящего описания, участок 34 удаленного материала с большей вероятностью располагается на кромке 29 сварного шва 52 типа «гребня», чтобы помочь распространению разрыва поперек сварного шва 52.

Как показано на ФИГ.12 и 13, сварной шов 62 внахлест формируется складыванием рулонного материала 12 так, что одна из обеих первой кромочной части 14 и второй кромочной части 16 перекрывает другую. Например, ФИГ.12 показывает первую кромочную часть 14, перекрывающую вторую кромочную часть 16. Эти кромочные части затем свариваются вместе, устраняя необходимость в загнутой части подобно сварному шву 52 типа «гребня». Когда структура 32 удаленного материала проходит поперек всего рулонного материала 12, структура 32 удаленного материала создает линию ослабления поперек сварного шва 62 внахлест, тем самым способствуя более легкому разрыванию сварного шва. Когда структура 32 удаленного материала скомпонована в соответствии с указаниями настоящего описания, участок 34 удаленного материала более вероятно позиционируется на кромке 29 сварного шва 52 типа «гребня», чтобы способствовать продолжению распространения разрыва поперек сварного шва 62.

В отличающемся подходе, как показано на ФИГ.14 и 15, упаковка 100 может включать два рулонных материала 102 и 104, сваренных вместе для формирования внутреннего пространства 105. В одном способе, первый рулонный материал 102 приваривается ко второму рулонному материалу 104 по первой боковой кромке 114 вдоль первого бокового кромочного сварного шва 128, и по второй боковой кромке 116 вдоль второго бокового кромочного сварного шва 130. Упаковка 100 также включает первый запечатанный конец 120 и второй запечатанный конец 124, герметизирующие упаковку 100 между первым боковым кромочным сварным швом 128 и вторым боковым кромочным сварным швом 130. Структура 32 удаленного материала, как описано выше, проходит поперек по меньшей мере первого рулонного материала 102 между первой боковой кромкой 114 и второй боковой кромкой 116 так, что структура 32 удаленного материала определяет линию разрывания 39 поперек упаковки 100. Будучи скомпонованными таким образом, первый боковой кромочный сварной шов 114 и второй боковой кромочный сварной шов 16 с высокой вероятностью имеют участки 34 удаленного материала, упаковка 100 по существу разрывается в направлении вдоль линии разрывания 39 и поперек первого бокового кромочного сварного шва 128 и второго бокового кромочного сварного шва 130, когда пользователь прилагает отделяющее усилие к первой боковой кромке 128 или второй боковой кромке 116. Рулонные материалы 102 и 104 также сохраняют достаточную прочность на растяжение, чтобы выдерживать условия процесса вертикального формирования, заполнения и запечатывания по существу без разрушения.

Возможно наличие второй структуры удаленного материала 132, проходящей поперек второго рулонного материала 104 между первой боковой кромкой 114 и второй боковой кромкой 116, по существу совпадающей по расположению со структурой удаленного материала 32 на первом рулонном материале 102. Прочие конфигурации структур удаленного материала являются возможными и рассматриваются как входящие в рамки настоящего описания.

С привлечением ФИГ.16 будет описан способ получения упаковки 10 согласно раскрытию настоящего описания. Способ включает лазерное надрезание структуры 32 удаленного материала поперек рулонного материала 12 между первой кромочной частью 14 и второй кромочной частью 16 рулонного материала 12 и (как в общем обозначено ссылочной позицией 210) подачу рулонного материала 12 в устройство 200 для процесса вертикального формирования, заполнения и запечатывания. Как изображено в ФИГ.16, структура 32 удаленного материала была выгравирована лазером во время изготовления рулонного материала 12 и перед его подачей в устройство 200 для процесса вертикального формирования, заполнения и запечатывания. В еще одном подходе лазеры могут быть встроены в устройство 200 для процесса вертикального формирования, заполнения и запечатывания так, что структура 32 удаленного материала может быть добавлена после подачи рулонного материала 12 в устройство 200 для процесса вертикального формирования, заполнения и запечатывания. В еще одном подходе лазерное гравирование может удалять материал в рулонном материале 12 на двух сторонах рулонного материала 12, с по существу совпадающими структурами удаленного материала на каждой из сторон материала. Рулонный материал 12 затем запечатывается вдоль вертикального направления с образованием по меньшей мере одного сварного шва 18, и продвигается внутри устройства 200 для процесса вертикального формирования, заполнения и запечатывания. Рулонный материал 12 запечатывается и обрезается горизонтально поперек по меньшей мере одного сварного шва 18 на первом конце 22 упаковки 10. Рулонный материал 12 затем обрезается на втором конце 26 упаковки 10 со структурой удаленного материала 32 между первым концом 22 и вторым концом 26. Типично второй разрез разъединяет рулонный материал 12 так, что длина от первого конца 22 до второго конца 2 6 составляет от около 75 миллиметров до около 200 миллиметров.

Хотя устройство 200 для процесса вертикального формирования заполнения и запечатывания, изображенное в ФИГ.16, скомпоновано для формирования сварного шва типа «гребня», вышеописанный способ может быть применен для любых других сварных швов упаковки, описываемых здесь, включающих, например, упаковку со сварным швом внахлест и упаковку из двойного рулонного материала. К примеру, стадия запечатывания рулонного материала вдоль вертикального направления с формированием сварного шва может включать приваривание рулонного материала 12 ко второму рулонному материалу. В этом примере на данной стадии могут быть созданы два вертикальных сварных шва на вертикальных кромках рулонных материалов. Подобным образом, второй рулонный материал может быть подвергнут лазерному гравированию с образованием второй структуры удаленного материала. Прочие варианты структуры лазерного гравирования и процесса запечатывания будут понятными квалифицированным специалистам в этой области техники.

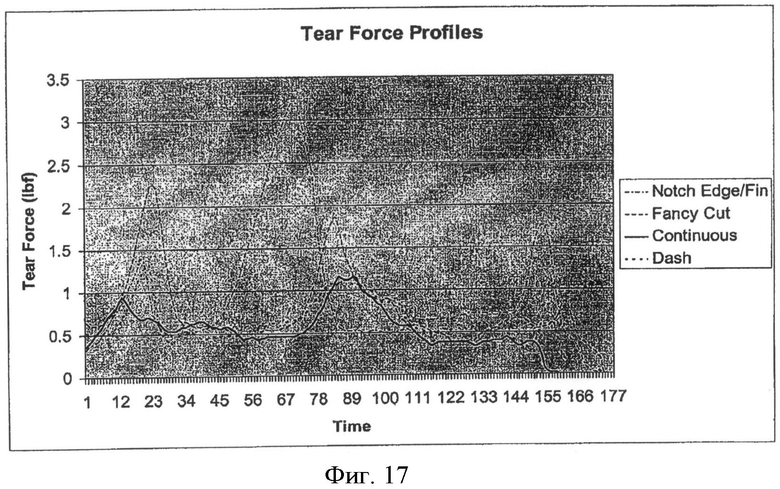

Будучи скомпонованной таким образом, упаковка, созданная этим способом, обеспечивает относительно простое начало вскрывания упаковки по сравнению с предшествующими способами, помогая пользователям вскрывать относительно маленькие упаковки, изготовленные из рулонного материала. Более того, разрыв более вероятно распространяется вдоль линии разрывания и более легко распространяется через вертикальные сварные швы в упаковках. Например, было проведено испытание для сравнения необходимых прилагаемых разрывающих усилий с течением времени при распространении разрыва через типичную упаковку со сварным швом типа «гребня». Испытание проводили следующим образом. Упаковку со структурой лазерного гравирования оснастили ленточными выступами для имитации поворотного действия запястья руки пользователя. Часть упаковки ниже линии гравирования прочно зафиксировали в испытательном устройстве, тогда как ленточный выступ, прикрепленный к части выше линии гравирования, зафиксировали в зажимах устройства для испытания на надрыв. В качестве испытательного устройства использовали тестер прочности швов "Vinatoru". Зажимы тестера вытягивали ленту с противоположной стороны упаковки и продвигали поперек верхней части упаковки и вверх под углом 30 градусов. Зажимы испытательного прибора были оснащены динамометрическим датчиком, и приложенное усилие мгновенно регистрировалось с регулярными интервалами.

ФИГ.17 иллюстрирует результаты испытания. Пунктирная структура удаленного лазерным гравированием материала, как описано здесь (обозначена «Пунктирная»), позволяет вскрывать упаковку приблизительно с таким же усилием, или облегчать вскрывание, как и упаковку, имеющую сплошную линию лазерного гравирования (обозначено «Сплошная») в рулонном материале. Обе упаковки с лазерным гравированием потребовали существенно меньшего усилия для вскрывания, чем в подходе с прорезом (обозначено «Прорез кромки/гребень») и в подходе с микроабразивной обработкой (обозначено «фантазийная огранка» для фирменной маркировки FANCY CUT на упаковках).

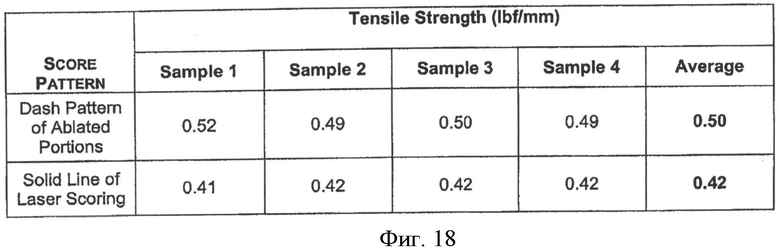

Однако, как продемонстрировано в таблице на ФИГ.18, пунктирная структура удаленного материала имеет последовательно улучшенную прочность на растяжение по сравнению с упаковками, имеющими сплошную линию удаленного материала. Данные, представленные на ФИГ.18, были собраны путем измерения прочности на растяжение упаковок с использованием испытательного устройства "Instron". Данные демонстрируют, что структура удаленного материала имеет существенно улучшенную прочность на растяжение по сравнению со сплошной линией гравирования, чтобы обеспечивать меньшую вероятность разрушения в ходе процесса вертикального формирования, заполнения и запечатывания, в то же время требуя приблизительно такого же усилия для вскрытия, как показано на ФИГ.17.

Квалифицированным специалистам в этой области техники будет понятно, что широкое многообразие модификаций, изменений и комбинаций может быть сделано в отношении вышеописанных вариантов осуществления без выхода за рамки смысла и области изобретения. Например, многие из обсуждаемых здесь примеров исполнения упоминают в общем упаковки с прямоугольной формой, имеющие конкретные четкие кромки. Возможны другие конфигурации, такие как овальные или круглые упаковки. Кроме того, могут быть предусмотрены любые вариации множественных линий гравирования для создания множественных линий разрывания в упаковке. Такие модификации, изменения и комбинации должны рассматриваться как входящие в границы концепции изобретения.

Упаковка, сформированная в процессе вертикального формирования, заполнения и запечатывания, включает рулонный материал, имеющий первую и вторую кромочную части на противоположной стороне от первой кромочной части, сваренные швом с формированием трубчатой упаковки с первым запечатанным концом на первом конце сварного шва и вторым запечатанным концом на втором конце сварного шва. Трубчатая упаковка содержит первую и вторую боковые кромки. Упаковка имеет структуру удаленного материала, проходящую поперек внешней поверхности рулонного материала между первой и второй кромочной частью, и включает ряд участков удаленного материала, разделенных участками без удаления материала, так что структура удаленного материала определяет линию разрывания поперек упаковки, имеющей участки удаленного материала на сварном шве и из первой боковой кромки и второй боковой кромки для разрывания вдоль линии разрывания и поперек сварного шва в ответ на отделяющее усилие, прикладываемое к первой или второй боковой кромке, полного отделения одного из запечатанных концов от упаковки. Участки удаленного материала имеют глубину, меньшую, чем толщина внешнего слоя материала. Изобретение обеспечивает сохранение достаточной прочности на растяжение, чтобы выдерживать условия процесса вертикального формирования, заполнения и запечатывания по существу без разрушения. 2 н. и 7 з.п. ф-лы, 18 ил.

1. Упаковка (10), сформированная в процессе вертикального формирования, заполнения и запечатывания, включающая:

рулонный материал (12), имеющий по меньшей мере два слоя (40, 42, 44) с первой кромочной частью (14) и второй кромочной частью (16) на противоположной стороне от первой кромочной части, сваренными вместе сварным швом (18), с формированием трубчатой упаковки с первым запечатанным концом (20) на первом конце (22) сварного шва (18) и вторым запечатанным концом (24) на втором конце сварного шва (18);

при этом трубчатая упаковка содержит первую боковую кромку (28) упаковки и вторую боковую кромку (30) упаковки, где первая боковая кромка (28) упаковки и вторая боковая кромка (30) упаковки включают сложенный рулонный материал (12);

структуру (32) удаленного материала, проходящую поперек внешней поверхности рулонного материала между первой кромочной частью (14) и второй кромочной частью (16), при этом структура (32) удаленного материала включает ряд участков (34) удаленного материала длиной от около 1 мм до около 3 мм, разделенных участками (36) без удаления материала, длиной от около 0,25 мм до около 0,75 мм, так, что структура (32) удаленного материала определяет линию разрывания поперек упаковки, имеющей участки (34) удаленного материала на сварном шве и по меньшей мере одной из первой боковой кромки (28) упаковки и второй боковой кромки (30) упаковки, таким образом, что упаковка, по существу, разрывается в направлении вдоль линии разрывания и поперек сварного шва (18), в ответ на отделяющее усилие, прикладываемое пользователем к по меньшей мере одной из указанных первой боковой кромке (28) упаковки и второй боковой кромки (30) упаковки, таким образом, что упаковка, по существу, разрывается в направлении вдоль линии разрывания и поперек сварного шва (18), в ответ на отделяющее усилие, прикладываемое пользователем к по меньшей мере одной из указанных первой боковой кромки (28) упаковки или второй боковой кромки (3) упаковки для полного отделения одного из первого запечатанного конца (20) и второго запечатанного конца (22) от упаковки (10), и

при этом структура (32) удаленного материала выполнена таким образом, что участки (34) удаленного материала имеют глубину, меньшую чем толщина внешнего слоя (40) рулонного материала (12), так что рулонный материал (12) сохраняет достаточную прочность на растяжение, чтобы выдерживать условия процесса вертикального формирования, заполнения и запечатывания, по существу, без разрушения.

2. Упаковка (10) по п.1, в которой первая боковая кромка (28) упаковки, вторая боковая кромка (30) упаковки и кромка сварного шва имеют участки (34) удаленного материала.

3. Упаковка (10) по п.1 или 2, далее включающая вторую структуру (132) удаленного материала, расположенную на противоположной стороне рулонного материала (12) и, по существу, совпадающую со структурой (32) удаленного материала.

4. Способ изготовления упаковки (10), включающий:

лазерное гравирование структуры (32) удаленного материала поперек рулонного материала (12), имеющего по меньшей мере два слоя (40, 42, 44), между первой кромочной частью (14) и второй кромочной частью (16) рулонного материала (12), при этом структура (32) удаленного материала включает ряд участков (34) удаленного материала длиной от около 1 мм до около 3 мм, разделенных участками (36) без удаления материала, длиной от около 0,25 мм до около 0,75 мм;

подачу рулонного материала (12) в устройство (200) для процесса вертикального формирования, заполнения и запечатывания;

запечатывание рулонного материала (12) вдоль вертикального направления с образованием по меньшей мере одного сварного шва (18) для формирования трубчатой упаковки, имеющей первую боковую кромку (28) упаковки и вторую боковую кромку (30) упаковки, так что структура (32) удаленного материала имеет участки (34) удаленного материала на сварном шве (18) и по меньшей мере одной из первой боковой кромки (28) упаковки и второй боковой кромки (30) упаковки;

продвижение рулонного материала (12) внутри устройства (200) для процесса вертикального формирования, заполнения и запечатывания;

запечатывание и обрезание рулонного материала (12) горизонтально поперек по меньшей мере одного сварного шва (18) на первом конце (20) упаковки;

обрезание рулонного материала (12) на втором конце (24) упаковки со структурой (32) удаленного материала между первым концом (20) и вторым концом (24),

при этом структуру (32) удаленного материала выполняют таким образом, что участки (34) удаленного материала имеют глубину, меньшую чем толщина внешнего слоя (40) рулонного материала (12), так что рулонный материал (12) имеет достаточную прочность на растяжение, чтобы выдержать процесс вертикального формирования, заполнения и запечатывания, по существу, без разрушения.

5. Способ по п.4, в котором стадия лазерного гравирования структуры (32) удаленного материала, проходящей поперек рулонного материала (12) между первой кромочной частью (14) и второй кромочной частью (16) рулонного материала, где структура (32) удаленного материала включает серию участков (34) удаленного материала длиной от около 1 мм до около 3 мм, разделенных участками (36) без удаления материала, длиной от около 0,25 мм до около 0,75 мм, далее включает удаление рулонного материала (12) на двух сторонах рулонного материала (12).

6. Способ по п.4 или 5, в котором стадию лазерного гравирования структуры (32) удаленного материала, проходящей поперек рулонного материала (12) между первой кромочной частью (14) и второй кромочной частью (16) рулонного материала (12), выполняют после стадии подачи рулонного материала (12) в устройство (200) для процесса вертикального формирования, заполнения и запечатывания.

7. Способ по п.4, далее включающий лазерное гравирование второй структуры (132) удаленного материала, расположенной на противоположной стороне рулонного материала (12) и, по существу, совпадающей со структурой (32) удаленного материала.

8. Способ по п.4, в котором стадия запечатывания рулонного материала (12) вдоль вертикального направления для формирования по меньшей мере одного сварного шва включает запечатывание рулонного материала (102) со вторым рулонным материалом (104).

9. Способ по п.8, далее включающий лазерное гравирование второй структуры (132) удаленного материала, проходящей поперек второго рулонного материала (104), при этом структура (132) удаленного материала включает ряд участков удаленного материала длиной от около 1 мм до около 3 мм, разделенных участками без удаления материала, длиной от около 0,25 мм до около 0,75 мм.

| Устройство для соединения плит | 1976 |

|

SU596747A1 |

| US 3790744 А, 05.02.1974 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| УСТРОЙСТВО для ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 0 |

|

SU363540A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ УПАКОВКИ ПРОДУКТОВ В ТЕРМОСКЛЕИВАЮЩИ%1€|^^'^^ '^^р.МАТЕРИАЛ' аДТсНТИи-1 !.'•::?* ь.1^^' | 0 |

|

SU329066A1 |

Авторы

Даты

2013-10-27—Публикация

2008-12-30—Подача