ПРИТЯЗАНИЕ НА ПРИОРИТЕТ ПО РОДСТВЕННЫМ ЗАЯВКАМ

По настоящей заявке испрашивается приоритет по предварительной заявке U.S. №62/057392, поданной 30 сентября 2014 г., раскрытие которой полностью включено в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к галогенированному полимеру, обладающему улучшенной стабильностью вязкости по Муни, и к способу получения такого полимера. Точнее, настоящее изобретение относится к способу получения галогенированного полимера с использованием способа регенерации галогена, где полученный полимер, обладает улучшенной стабильностью вязкости по Муни во времени.

УРОВЕНЬ ТЕХНИКИ

Способ галогенирования с регенерацией проводят путем введения во взаимодействие полимера, растворенного в растворителе, галогенирующего реагента и эмульсии. Галогенирующие реагенты включают, но не ограничивается только ими, молекулярный бром, хлорид брома, бромид водорода, бромид натрия или их смесь. Эмульсия представляет собой смесь растворимого в воде окислительного реагента, способного превратить галогенид водорода в свободный галоген, эмульгирующего агента, органического растворителя и воды. Галогенированный полимер извлекают из смеси. Дополнительная информация об известных способах галогенирования с регенерацией приведена в патенте U.S. №5681901 и в патенте U.S. №5569723.

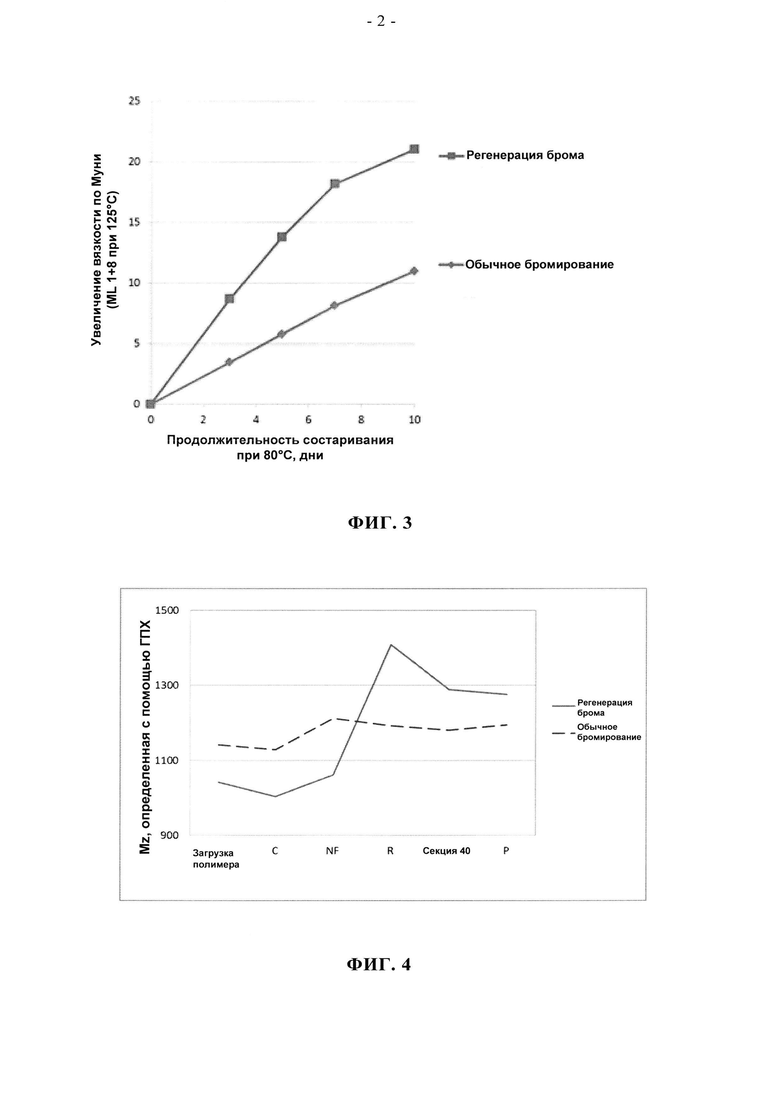

Хотя при получении галогенированных полимеров с использованием способа с регенерацией обеспечивается более высокое теоретическое максимальное количество используемого галогена, чем при использовании способов обычного галогенирования, способ с регенерацией приводит повышенной степени увеличения вязкости полимеров по Муни по сравнению с характерной для полимеров, галогенированных по обычным методикам. Увеличение вязкости по Муни может привести к неудовлетворительной обрабатываемости композиций, таких как композиции для герметизирующих слоев. В отличие от бромбутильных полимеров хлорбутильные полимеры обычно не обладают такой же степенью увеличения вязкости по Муни, как бромбутильные полимеры, поскольку в полимерной структуре у хлора химическая связь с соответствующим атомом углерода основной цепи прочнее, чем у брома. На фиг. 3 представлено изменение вязкости по Муни для бромбутила, полученного обычным образом, и для бромбутила, полученного способом бромирования с регенерацией предшествующего уровня техники. Как можно видеть из фиг. 3, для всех бромбутильных полимеров наблюдается некоторая степень увеличения вязкости по Муни при старении полимера. В случае бромбутила, полученного способом бромирования с регенерацией, степень увеличения вязкости по Муни является более высокой. Например, при условиях хранения на складе в течение примерно 2,5 лет (приблизительная оценка с использованием испытания на состаривание в сушильном шкафу, описанного ниже в настоящем изобретении) увеличение вязкости по Муни для полимеров, полученных способом с регенерацией, примерно в два раза выше, чем для полимеров, полученных обычными способами. Тогда как незначительное увеличение вязкости по Муни не оказывает неблагоприятное воздействие на продукты, полученные с использованием полимера, или не влияет на какие-либо технологии, в которых используют полимер, ускорение увеличения вязкости по Муни уменьшает срок хранения галогенированного полимера.

В U.S. №61/946018, поданной 28 февраля 2014 г., раскрыто добавление акцепторов свободных радикалов к конечным полимерам, полученным обычным способом и способом с регенерацией брома, для подавления увеличения вязкости по Муни. В U.S. №61/946035, поданной 28 февраля 2014 г., раскрыто добавление стабилизатора-иономера к конечному эластомерному нанокомпозиту для подавления увеличения вязкости по Муни. Сохраняется необходимость изменения способа галогенирования с регенерацией, известного в данной области техники, чтобы полученный полимер обладал пониженным увеличением вязкости по Муни.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения эластомерной композиции, обладающей улучшенными характеристиками по сравнению с известными ранее аналогичными композициями.

Настоящее изобретение относится к способу получения бромированного эластомера. Способ включает полимеризацию С4-С7-изомоноолефина и по меньшей мере одного мономера или другого полимеризующегося звена с получением эластомера, образованного из С4-С7-изомоноолефина; введение во взаимодействие эластомера, образованного из С4-С7-изомоноолефина, с галогенирующим реагентом и эмульсией в секции бромирования с получением выходного потока, содержащего бромированный эластомер; нейтрализацию выходного потока, содержащего бромированный эластомер, с использованием нейтрализующего реагента и воды с получением нейтрализованного выходного потока; выпаривание углеводородного растворителя из нейтрализованного выходного потока с получением содержащей бромированный эластомер суспензии; и извлечение бромированного эластомера из содержащей бромированный эластомер суспензии. Для подавления или снижения увеличения вязкости по Муни извлеченного бромированного эластомера в смесь добавляют стабилизатор вязкости по Муни до того, как существенно изменяется температура выходящего потока или потока продукта, содержащего бромированный эластомер. Стабилизатор можно добавить во время проведения нейтрализации и он должен находиться в нейтрализованном выходящем потоке до выпаривания углеводородного растворителя. Предпочтительно, если извлеченный бромированный эластомер обладает значением вязкости по Муни, которое не увеличивается более, чем на 17 единиц Муни, при хранении при 33°С в течение до 1 года. В другом варианте осуществления извлеченный бромированный эластомера обладает значением вязкости по Муни, которое не увеличивается более, чем на 15 единиц Муни, при хранении при 33°С в течение до 1 года. В другом варианте осуществления извлеченный бромированный эластомера обладает значением вязкости по Муни, которое не увеличивается более, чем на 11,5 единиц Муни, при хранении при 33°С в течение до 9 месяцев.

Настоящее изобретение также относится к способу получения бромированного эластомера, способ включает полимеризацию С4-С7-изомоноолефина и по меньшей мере одного дополнительного полимеризующегося мономера, такого как изопрен или алкилстирол, с получением эластомера, образованного из С4-С7-изомоноолефина; добавление первой порции стабилизатора вязкости по Муни к эластомеру, образованному из С4-С7-изомоноолефина; введение во взаимодействие эластомера, образованного из С4-С7-изомоноолефина, с галогенирующим реагентом и эмульсией в секции бромирования с получением выходного потока, содержащего бромированный эластомер, где в секцию бромирования добавляют необязательную порцию стабилизатора вязкости по Муни; добавление необязательной порции стабилизатора вязкости по Муни к выходному потоку, содержащему бромированный эластомер; нейтрализацию выходного потока, содержащего бромированный эластомер, с использованием нейтрализующего реагента и воды с получением нейтрализованного выходного потока, где к нейтрализованному выходному потоку добавляют необязательную порцию стабилизатора вязкости по Муни; выпаривание углеводородного растворителя из нейтрализованного выходного потока с получением содержащей бромированный эластомер суспензии; извлечение бромированного эластомера из содержащей бромированный эластомер суспензии, где к бромированному эластомеру добавляют необязательную порцию стабилизатора вязкости по Муни.

Кроме того, настоящее изобретение относится к бромированному эластомеру, образованному из С4-С7-изомоноолефина и по меньшей мере одного мономера или полимеризующегося звена, с получением эластомера, образованного из С4-С7-изомоноолефина, эластомер дополнительно содержит от 0,001 до 0,2 мол. % аллилового спирта, где вязкость по Муни бромированного эластомера не увеличивается более, чем примерно на 15 единиц Муни, при испытании на состаривание в сушильном шкафу при 80°С в течение до примерно 10 дней или вязкость по Муни бромированного эластомера не увеличивается более, чем примерно на 15 единиц Муни, при хранении при 33°С в течение до 1 года.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет описано в качестве примера и со ссылкой на прилагаемые чертежи, на которых представлено следующее:

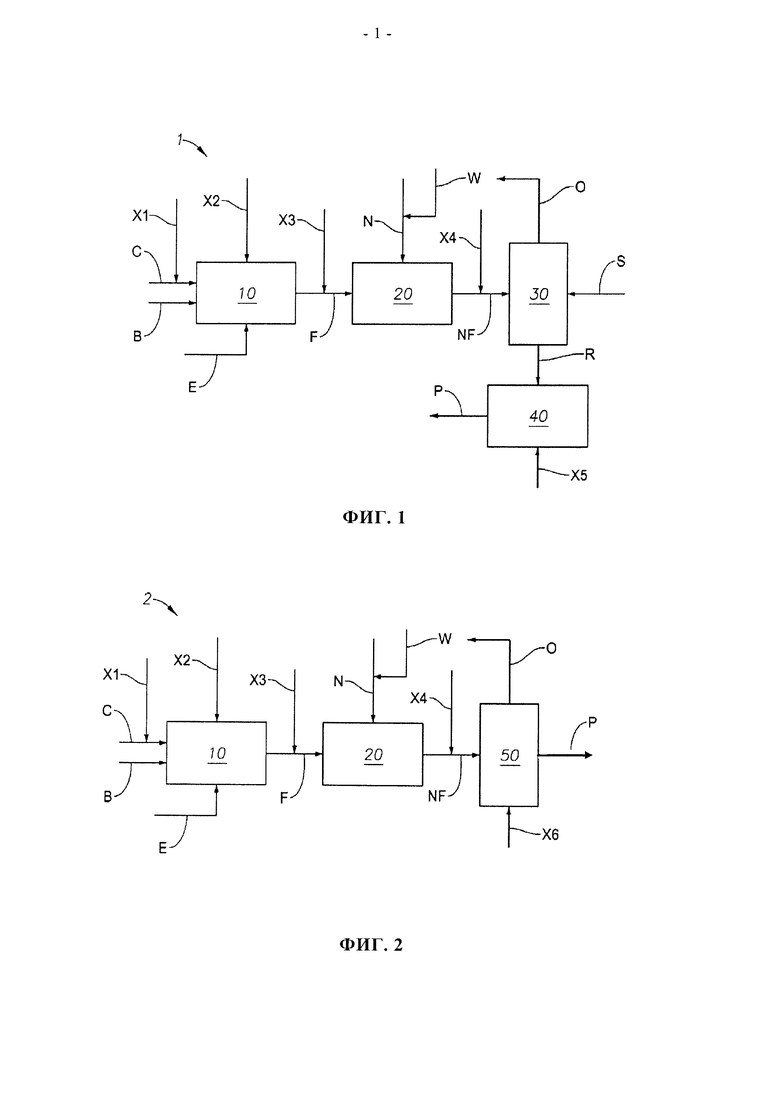

На фиг. 1 и 2 представлена схема способов галогенирования с регенерацией, предлагаемых в настоящем изобретении.

На фиг. 3 представлено увеличение вязкости по Муни для полимеров, полученных способом обычного бромирования и способом бромирования с регенерацией предшествующего уровня техники.

На фиг. 4 представлены Mz, полученные с помощью ГПХ (гельпроникающая хроматография) на разных стадиях проведения способа бромирования, для полимеров, полученных способом обычного бромирования и способом бромирования с регенерацией предшествующего уровня техники.

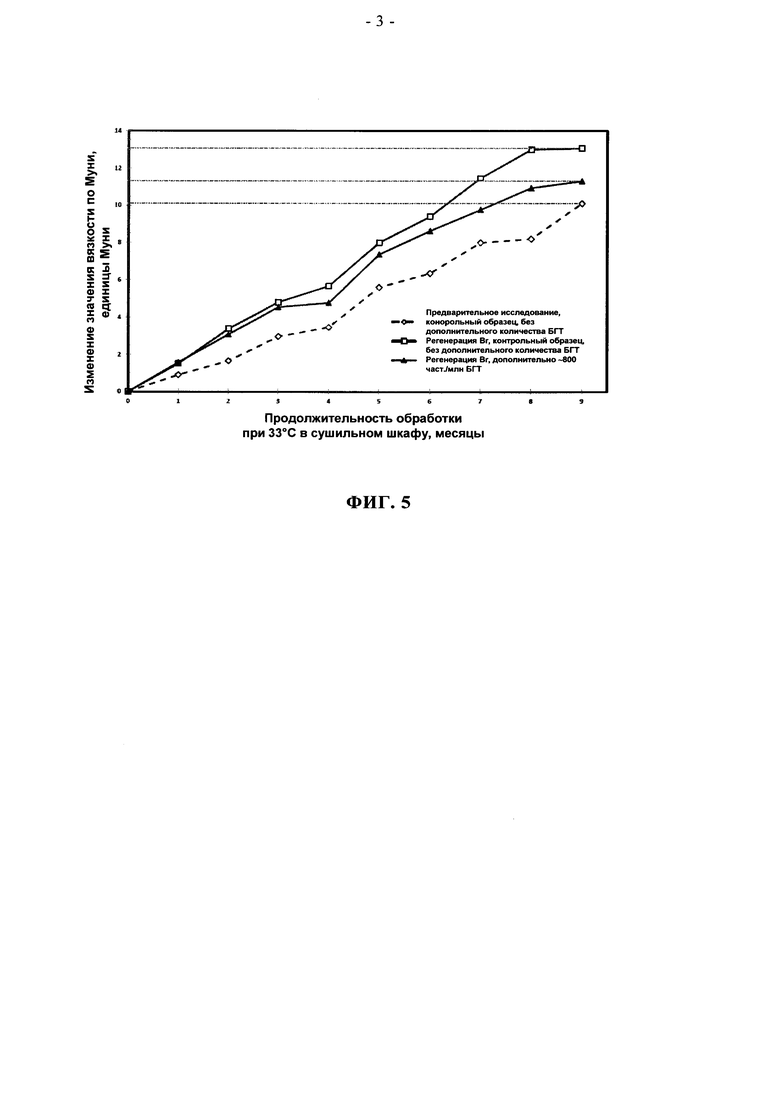

На фиг. 5 представлено изменение увеличения вязкости по Муни для полимеров, полученных способом обычного бромирования и способом бромирования с регенерацией.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу галогенирования с регенерацией, где полученный галогенированный полимер через некоторый промежуток времени обладает более медленным увеличением вязкости по Муни. Вследствие наличия в структуре полимера активных центров во всех полимерах происходят случайные взаимодействия между цепями, при этом с течением времени и вследствие изменения температуры происходит увеличение молекулярной массы. Это взаимодействие приводит к образованию в смеси более крупных полимерных цепей, что приводит к увеличению вязкости по Муни, которая связана с молекулярной массой полимерной смеси, как видно из фиг. 3. Это взаимодействие также влияет на Z-среднюю молекулярную массу (Mz) и молекулярно-массовое распределение (ММР) вследствие наличия вновь образовавшихся более крупных полимерных цепей.

Как можно видеть из фиг. 3, увеличение вязкости по Муни является более сильным для бромированных полимеров, полученных известными способами бромирования с регенерацией, чем для полимеров, полученных обычным бромированием. Настоящее изобретение относится к получению галогенированного полимера, полученному с использованием улучшенного способа галогенирования с регенерацией, где полимер обладает увеличением вязкости по Муни, сравнимым с тем, которым обладает полимер, полученный обычным галогенированием.

Определения

Определения, использующиеся в описании настоящего изобретения, приведены ниже.

Термин "полимер" можно использовать для обозначения гомополимеров, сополимеров, интерполимеров, тройных сополимеров и т.п. Аналогичным образом, термин "сополимер" может означать полимер, содержащий по меньшей мере два мономера, необязательно с добавлением других мономеров. Если полимер указан, как содержащий мономер, то мономер содержится в полимере в полимеризованной форме мономера или в форме производного мономера (т.е. мономерного звена). Однако для удобства обозначения выражение "содержащий (соответствующий) мономер" и т.п. используют в качестве краткой формы. Аналогичным образом, если компоненты катализатора описаны, как содержащие нейтральные стабильные формы компонентов, то специалист в данной области техники должен понимать, что ионная форма компонента является формой, которая взаимодействует с мономерами с образованием полимеров.

Термин "эластомер" означает любой полимер или смесь полимеров, согласующуюся с определением, приведенным в стандарте ASTM D1566: "материал, который способен возвращаться в исходное состояние после значительных деформаций и может быть модифицирован или уже модифицирован с переходом в состояние, в котором он в основном нерастворим, если он вулканизирован (но может набухать), в растворителе". Эластомеры также часто называют каучуками; термин "эластомер" и термин "каучук" можно использовать в настоящем изобретении взаимозаменяемым образом. Предпочтительные эластомеры обладают температурой плавления, которую невозможно определить с помощью ДСК (дифференциальная сканирующая калориметрия), или, если ее можно определить с помощью ДСК, равной менее 40°С, или предпочтительно равной менее 20°С, или равной менее 0°С. Предпочтительные эластомеры обладают Tg (температура стеклования), определенной с помощью ДСК, равной -50°С или менее.

Термин "вязкость по Муни" или "вязкость" означает значение вязкости каучуков. Она определена, как степень сопротивления вращению при сдвиге цилиндрического металлического диска (или ротора), помещенного в каучук, находящийся в цилиндрической камере. Размеры сдвигового дискового вискозиметра, температуры, при которых проводят исследования, и методики определения вязкости по Муни определены в стандарте ASTM D1646. Вязкость по Муни измеряют в единицах Муни и она приведена в настоящем изобретении, как ML 1+8 при 125°С.

Изоолефин означает любой олефиновый мономер, содержащий по меньшей мере один атом углерода, у которого имеются два заместителя. Мультиолефин означает любой мономер, содержащий две или большее количество двойных связей. В предпочтительном варианте осуществления мультиолефином является любой мономер, содержащий две сопряженные двойные связи, такой как сопряженный диен, например, изопрен.

Эластомер или полимер на основе изобутилена означает эластомеры или полимеры, содержащие не менее 70 мол. % повторяющихся звеньев, образованных из изобутилена.

Эластомер

Эластомерные полимеры, применимые в настоящем изобретении, включают эластомеры, образованные из смеси мономеров, эта смесь содержит по меньшей мере (1) С4-С7-изоолефиновый мономерный компонент и (2) по меньшей мере мультиолефиновый или другой полимеризующийся мономерный компонент. Изоолефин содержится в количестве, находящемся в диапазоне, составляющем от 70 до 99,5 мас. % в пересчете на полное содержание мономеров, в любом варианте осуществления или от 85 до 99,5 мас. % в любом варианте осуществления. Образованный из мультиолефина или другой полимеризующийся мономерный компонент содержится в количестве, находящемся в диапазоне, составляющем от 30 до примерно 0,5 мас. %, в любом варианте осуществления или от 15 до 0,5 мас. % в любом варианте осуществления, или от 8 до 0,5 мас. % в любом варианте осуществления.

Изоолефин представляет собой соединение С4-С7, неограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефин представляет собой С4-С14-мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Другие полимеризующиеся мономеры, такие как стирол и дихлорстирол, также применимы для гомолимеризации или сополимеризации в бутильных каучуках.

Предпочтительные эластомеры, применимые при практическом осуществлении настоящего изобретения, включают сополимеры на основе изобутилена. Как определено выше, эластомер или полимер на основе изобутилена означает эластомер или полимер, содержащий по меньшей мере 70 мол. % повторяющихся звеньев, образованных из изобутилена, и по меньшей мере один другой тип полимеризующихся звеньев. Эти полимеры также обычно называют бутильными каучуками. Один бутильный каучук, предлагаемый в настоящем изобретении, получают по реакции изобутилена с составляющим от 0,5 до 8 мас. % количеством изопрена или по реакции изобутилена с составляющим от 0,5 до 5,0 мас. % количеством изопрена; остальной выраженной в мас. % частью полимера является изобутилен.

Другие эластомерные полимеры, предлагаемые в настоящем изобретении, образованы по меньшей мере из одного статистического сополимера, содержащего С4-С7-изоолефин и алкилстирольный сомономер. Изоолефин может быть выбран из числа перечисленных выше С4-С7-изоолефиновых мономеров и предпочтительно, если им является изомоноолефин, и в любом варианте осуществления им может являться изобутилен. Алкилстиролом может являться пара-метилстирол, содержащий не менее 80%, более предпочтительно не менее 90%, более предпочтительно 95 мас. % пара-изомера, и также может содержать функционализированные тройные сополимеры. Статистический сополимер содержит одну или большее количество алкильных замещающих групп, содержащихся в стирольных мономерных звеньях. В любом варианте осуществления эластомер включает статистические полимеры изобутилена и от 0,5 до 20 мол. % пара-метилстирола.

В любом варианте осуществления настоящего изобретения другие применимые эластомеры включают другие ненасыщенные сополимеры изоолефинов. Неограничивающими примерами таких ненасыщенных полимеров являются поли(стирол-со-бутадиен), звездообразно разветвленный изобутиленизопрен, звездообразно разветвленный изобутилен-п-метилстирол, блок-полимеры изобутилен-изопрен-алкилстирол и статистические полимеры изобутилен-изопрен-алкилстирол.

Указанные выше полимеры можно получить по любой подходящей методике, известной в данной области техники, и настоящее изобретение не ограничивается методикой получения полимера. Полимеры обычно получают по методике суспензионной полимеризации или по методике полимеризации в растворе. Если полимер получают по методике суспензионной полимеризации, где полимер осаждается из реакционной среды, то затем до проведения галогенирования полимер растворяют в подходящем растворителе, т.е. получают полимерный цемент. В случае полимеров, полученных по методике полимеризации в растворе, после удаления непрореагировавших мономеров и удаления или нейтрализации неиспользованных катализаторов тот же самый содержащий полимер раствор или полимерный цемент можно использовать для проведения галогенирования. Полимерный цемент содержит от 1 до 70 мас. % полимера, альтернативно, от 10 до 60 мас. % полимера, альтернативно, от 10 до 50 мас. % полимера или, альтернативно, от 10 до 40 мас. % полимера.

Способ получения галогенированных эластомеров

Один способ получения бромбутильных эластомеров путем регенерации брома подробно описан в патенте U.S. №5670582. Полимеры на основе изобутилена, содержащие ненасыщенную связь в основной полимерной цепи, такие как полимеры изобутилен-изопрен, можно легко галогенировать по ионному механизму при взаимодействии полимера с источником галогена, например, молекулярным бромом или хлором, и при температурах, находящихся в диапазоне, составляющем от примерно 20 до 80°С. Полимеры на основе изобутилена, не содержащие ненасыщенную связь в основной полимерной цепи, такие как полимеры изобутилен-алкилстирол, подвергаются галогенированию при условиях свободнорадикального галогенирования, т.е. при использовании белого актиничного света или при добавлении к реакционной смеси органического свободнорадикального инициатора, и при температурах, равных от 20 до 90°С.

Как описано выше, обычный способ галогенирования с регенерацией проводят путем введения во взаимодействие раствора полимера с галогенирующим реагентом и эмульсией, содержащей окислительный реагент. Окислительный реагент взаимодействует с галогенидом водорода, образующимся во время галогенирования, и вновь превращает галоген в форму, пригодную для дальнейшего галогенирования полимера, что увеличивает степень использования галогена.

Способ бромирования с регенерацией 1, предлагаемый в настоящем изобретении, представлен на фиг. 1. Полимерный цемент загружают через линию для потока сырья С в секцию бромирования 10. Секцией бромирования 10 может являться любое обычное устройство, обеспечивающее возможность протекания необходимой реакции; им может являться резервуар с перемешиванием и с перемешанными потоками, обычный резервуар с перемешиванием, колонна с насадкой или трубка с достаточным объемом потока и временем пребывания, обеспечивающими возможность протекания необходимой реакции. Галогенирующий реагент в форме молекулярного брома, хлорида брома, бромида водорода, бромида натрия или их смеси загружают через линию для потока сырья В в секцию бромирования 10.

Эмульсию загружают через линию для потока сырья Е в секцию бромирования 10. Эмульсия содержит окислительный реагент, воду, растворитель и эмульгирующий агент, такой как поверхностно-активное вещество. Эмульсию готовят путем получения 10-80 мас. %, альтернативно, 20-70 мас. % или 25-45 мас. % раствора окислительного реагента в воде и его перемешивания с растворителем и эмульгирующим агентом при подходящих условиях перемешивания с получением стабильной эмульсии. Эмульсию можно получить путем смешивания водной фазы с эмульгирующим агентом, содержащим растворитель, или путем проводимого сначала смешивания окислительного реагента с эмульгирующим агентом и последующего объединения с растворителем. Количество окислительного реагента находится в диапазоне, составляющем от 0,1 до 3, альтернативно, от 0,25 до 3 или, альтернативно, от 0,5 до 3 молей активного окислительного реагента в пересчете на 1 моль галогенируюшего реагента. Использование окислительного реагента во время бромирования увеличивает степень использования брома до составляющей от примерно 70 до 85%.

Окислительными реагентами, применимыми в способе, являются вещества, содержащие кислород, предпочтительно растворимые в воде кислородсодержащие реагенты. Подходящие реагенты включают пероксиды и образующие пероксид вещества, примерами которых являются следующие вещества: пероксид водорода, органический пероксид водорода, хлорат натрия бромат натрия, гипохлорит или гипобромит натрия, кислород, оксиды азота, озон, пероксид мочевины, кислоты, такие как надтитановая, надциркониевая, надхромовая, надмолибденовая, надвольфрамовая, надурановая, надборная, надфосфорная, надпирофосфорная, надсерная, хлорная, перхлорная и перйодная кислоты. Установлено, что из числа приведенных выше соединений особенно подходящими для проведения необходимой регенерации галогена являются пероксид водорода и образующие пероксид водорода соединения, например, надкислоты и пероксид натрия.

Выбранным растворителем, подходящим для получения эмульсии, может являться любой растворитель, подходящий для использования или использующийся для получения полимерного цемента; в одном варианте осуществления выбранный растворитель является тем же растворителем, как использующийся для получения полимерного цемента. Подходящие растворители включают углеводороды, такие как пентан, гексан, гептан и т.п., инертные галогенсодержащие углеводороды, такие как моно-, ди- или тригалогенированный парафиновый C1-С6-углеводород или галогенированный ароматический углеводород, такой как метилхлорид, метиленхлорид, этилхлорид, этилбромид, дихлорэтан, н-бутилхлорид и монохлорбензол, или смеси углеводородного и инертного галогенсодержащего углеводородного растворителей. Кроме того, растворителем может являться комбинация растворителей, указанных в настоящем изобретении, включая их изомеры.

Эмульсию можно загрузить через линию для потока сырья Е в секцию бромирования 10 в начале цикла галогенирования или после израсходования брома, когда галогенирование полимера уже началось. Реакция бромирования и реакция регенерации брома протекают при температуре, находящейся в диапазоне, составляющем от 20 до 90°С, в течение промежутка времени, достаточного для завершения бромирования полимера. Если галогенирующим реагентом, который загружают через линию для потока сырья В, является молекулярный бром, то на израсходование брома указывает изменение красновато-коричневого цвета реакционной смеси на светлый желтовато-коричневый или янтарный. После протекания реакции в секции бромирования 10 в течение достаточного промежутка времени выходной поток, полученный после бромирования, поток F, выходящий из секции бромирования 10, нейтрализуют путем смешивания в секции нейтрализации 20 выходного потока F с нейтрализующим потоком сырья N, необязательно содержащим воду для разбавления W. До проведения нейтрализации выходной поток F не нагревают и не охлаждают и любое изменение температуры потока является следствием выделения тепла при реакции нейтрализации. В одном варианте осуществления до проведения нейтрализации можно провести нагревание или охлаждение.

В известных способах нейтрализации предшествующего уровня техники нейтрализованный выходной поток, выходящий из секции нейтрализации 20, NF, подают в резервуар для суспензии (или испарительный бак) 30 для извлечения полимера из нейтрализованного выходного потока, в котором бромированный полимер остается в растворенном виде. В одном варианте осуществления на этой стадии способа может содержаться несколько резервуаров для суспензии (или испарительных баков), работающих последовательно или параллельно. Пар S при температурах, равных от 120 до 200°С, предпочтительно равных от примерно 150 до 180°С, вводят в испарительный бак 30 для выпаривания углеводородных растворителей, испаряющийся растворитель удаляют в виде верхнего потока О. Температуры в испарительном баке 30 находятся в диапазоне, составляющем от 80 до 200°С, или, альтернативно, в диапазоне, составляющем от 90 до 120°С. Температура компонентов, находящихся в резервуаре для суспензии 30, включая полимер в образующейся суспензии, зависят от количества и температуры пара S, смешанного с нейтрализованным выходным потоком NF, для обеспечения удаления углеводородного растворителя. Температура полимера находится в диапазоне, составляющем от 100 до 175°С.

Верхний поток О, выходящий из испарительного бака, можно направить в сепаратор, в котором испарившийся углеводородный растворитель отделяют от воды, содержащейся в верхнем потоке; предпочтительно, если извлеченный углеводородный растворитель обрабатывают и рециркулируют обратно для использования в способе полимеризации или бромирования. Воду, извлеченную из сепаратора, можно рециркулируют обратно в поток сырья для нейтрализации.

После удаления испарившегося растворителя в виде верхнего потока О выходной поток R, выходящий из испарительного бака, представляет собой суспензию, смесь воды и осадившегося бромированного полимера, а также остаточных компонентов. Суспензию полимера R направляют в секцию сушки с экструзией 40 для удаления воды и извлечения потока полимерного продукта Р.

В одном варианте осуществления во время проведения способа с регенерацией можно добавить известные в данной области техники добавки, включая, но не ограничиваясь только ими, эпоксидированное соевое масло (также называющееся ESBO) и стеарат кальция. ESBO можно добавить в секцию 40 во время стадии сушки в количестве, находящемся диапазоне от примерно 1 до примерно 2 ЧПК (количество частей в пересчете на 100 частей каучука). Стеарат кальция можно добавить к цементу в секции нейтрализации 20 и/или его можно добавить в резервуар для суспензии 30 для предотвращения прилипания полимера к оборудованию и для регулирования размера частиц каучука в водной суспензии, и/или его можно добавить в секцию 40 во время стадии сушки. В соответствии с фиг. 1 в одном варианте осуществления в секцию сушки с экструзией 40 через линию. Х5 можно добавить антиоксиданты, такие как стабилизаторы вязкости по Муни, описанные ниже.

Альтернативный вариант осуществления способа бромирования с регенерацией 2, предлагаемого в настоящем изобретении, представлен на фиг. 2. После нейтрализации цемента в секции нейтрализации 20 его загружают в секцию удаления летучих компонентов 50, в которой испаряющийся растворитель удаляют в виде верхнего потока О и извлекают поток полимерного продукта Р. В этом варианте осуществления в секции удаления летучих компонентов 50 обеспечивают подачу тепла с использованием механической энергии и/или путем нагревания поверхности с помощью горячего масла или любой другой теплопередающей среды. В одном варианте осуществления ESBO можно добавить в секцию 50, представленную на фиг. 2 и стеарат кальция можно добавить в секцию 20 и/или в секцию 50, представленные на фиг. 2. В соответствии с фиг. 2 в одном варианте осуществления в секцию удаления летучих компонентов 50 через линию Х6 можно добавить антиоксиданты, такие как стабилизаторы вязкости по Муни.

Как описано выше и представлено на фиг. 3, полимеры, полученные способами с регенерацией брома, подвержены ускорению увеличения вязкости по Муни при хранении на складах. Для понимания причин ускоренного увеличения вязкости по Муни при проведении способа обычного бромирования и известного способа бромирования с регенерацией отбирали большое количество образцов в разных положениях, от положения, соответствующего завершению получения полимера, до положения, соответствующего пакетированию сухого полимера.

Авторы настоящего изобретения обнаружили, что Mz, определенная по методикам гельпроникающей хроматографии (ГПХ), известным в данной области техники, применима для предсказания последующего увеличения вязкости по Муни. В соответствии с этим путем определения изменения Mz образца, отобранного из резервуара для суспензии 30, представленного на фиг. 1, по сравнению с Mz образца, отобранного из нейтрализованного цемента NF, можно предсказать увеличение вязкости по Муни образца полимера после пакетирования и упаковки при состаривании на складе. Значения Mz, определенные для образцов, отобранных в разных положениях проведения обычного способа и способа с регенерацией, известного в данной области техники, представлены фиг. 4, и они соответствуют положениям, указанным на фиг. 1. Хотя образцы полимеров обладают разными значениями вязкости по Муни и, таким образом, разными исходными значениями Mz, зависимости изменения вязкости по Муни (полученные на основании определения изменения Mz с помощью ГПХ) для полимеров, полученных с использованием обоих способов, являются информативными. Как видно из результатов анализа образцов, представленных на фиг. 4, Mz (и, следовательно, вязкость по Муни) бромированного полимера, полученного обычным способом, остается относительно постоянной в течение всего способа. Для полимера, подвергнутого бромированию с использованием известного способа бромирования с регенерацией, видно резкое увеличение Mz после проведения нейтрализации (обозначено, как "NF") и во время выпаривания и осаждения полимера с образованием суспензии (обозначено, как "R"). Выраженным изменением в этом положении способа является изменение температуры полимера от находящейся в диапазоне, составляющем от 20 до 80°С, до находящейся в диапазоне, составляющем от 100 до 120°С, и полимер подвергают обработке обладающим высокой температурой паром, использующимся для выпаривания/удаления углеводородного растворителя.

Не ограничиваясь отдельными теоретическими соображениями относительно этого увеличения молекулярной массы/вязкости, авторы настоящего изобретения предполагают, что во время проведения способа бромирования с регенерацией эластомер также окисляется окислительным реагентом и продуктом его разложения, кислородом. Окисленные структуры содержатся при очень низких концентрациях, одной известной образующейся структурой, содержащейся в эластомере, является аллиловый спирт, содержащийся в количестве, составляющем от 0,001 до 0,2 мол. %. Если происходит существенное изменение температуры полимера, такое как наблюдающееся при образовании суспензии после нейтрализации, окисленные структуры разлагаются с образованием полимерных свободных радикалов. Свободные радикалы обеспечивают образование сшитых сеток в полимере in situ в количестве, достаточном для обеспечения увеличения молекулярной массы, Mz, и вязкости по Муни.

Стабилизаторы вязкости по Муни

Для устранения затруднения, связанного с образовавшимися полимерными свободными радикалами во время проведения способа бромирования с регенерацией, до того, как образуются свободные радикалы или до того, как in situ образуется сшитая сетка, к полимеру или к суспензии полимера добавляют стабилизатор свободных радикалов, поглотитель свободных радикалов или антиоксидант, совместно называющиеся "стабилизатором вязкости по Муни" или "стабилизатором". Стабилизатором вязкости по Муни может являться растворимое в масле или совместимое с водой соединение, предпочтительно растворимое в масле соединение, включая, но не ограничиваясь только им, растворимое в гексане соединение.

Подходящие стабилизаторы вязкости по Муни включают, но не ограничиваются только ими, стерически затрудненные простые нитроксильные эфиры, стерически затрудненные нитроксильные радикалы, бутилированный гидрокситолуол (БГТ), гидроксигидроциннамат, тиодипропионат, фосфиты и их комбинации.

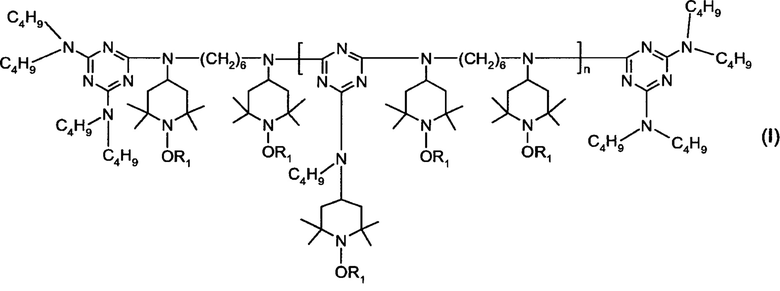

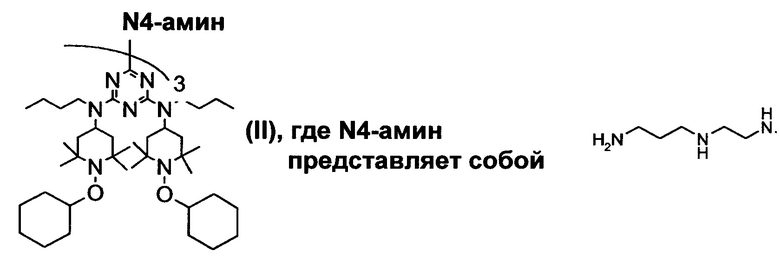

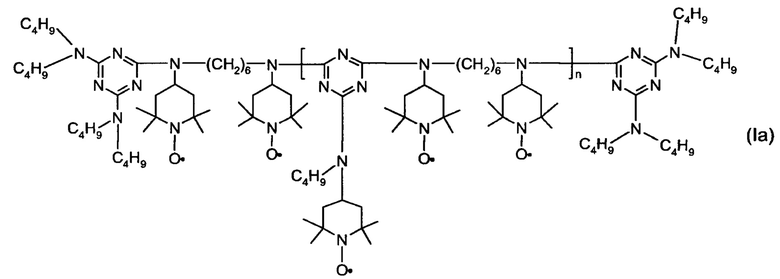

Стерически затрудненный простой нитроксильный эфир, предлагаемый в настоящем изобретении, обладает структурой, описывающейся формулой (I) или (II), в которых n обозначает число, равное от 1 до 10, и R1 обозначает пропил, но не ограничивается только ими.

Стерически затрудненный нитроксильный радикал обладает структурой, описывающейся формулой (Iа), в которой n обозначает число, равное от 1 до 10, но не ограничивается только ею.

Примеры имеющихся в продаже стабилизаторов вязкости по Муни, которые можно добавить во время получения бромбутильного эластомера в контексте настоящего изобретения включают, но не ограничиваются только ими, ТЕМПО, Tinuvin™ NOR 371, Irganox PS 800, Irganox 1035, Irganox 1010, Irganox 1076, Irgaofs 168. В данной области техники термин "ТЕМПО" обычно используют для обозначения 2,2,6,6-тетраметилпиперидин-1-ил)оксигруппы. Стерически затрудненным нитроксильным радикалом, исследуемым в контексте настоящего изобретения, является ТЕМПО. Tinuvin™ NOR 371 представляет собой обладающий высокой молекулярной массой стерически затрудненный аминный (N-OR) стабилизатор, продающийся фирмой BASF в качестве добавки для пластмассы. Стерически затрудненным простым нитроксильным эфиром, исследуемым в контексте настоящего изобретения, является Tinuvin™ NOR 371. Irganox PS 800 продается фирмой СUBA и это название является торговым названием дидодецил-3,3'-тиодипропионата. Irganox 1035 продается фирмами СUBА/BASF и это название является торговым названием тиодиэтилен-бис(3,5-ди-трет-бутил-4-гидроксигидроциннамата). Irganox 1010 продается фирмой BASF и это название является торговым названием пентаэритриттетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата). Irganox 1076 продается фирмой СUBA и это название является торговым названием октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата. Стерически затрудненные фенольные смолы, исследуемые в контексте настоящего изобретения, включают БГТ, Irganox PS 800 и Irganox 1035. Irgafos 168 продается фирмой BASF и представляет собой фосфит общего назначения. В вариантах осуществления к эластомерной композиции на основе бромбутила, предлагаемой в настоящем изобретении, можно добавить другие акцепторы стабилизаторы вязкости по Муни, включая, но не ограничиваясь только ими, светостабилизаторы и поглотители УФ-излучения.

В соответствии с фиг. 1 и 2, в одном варианте осуществления стабилизатор вязкости по Муни добавляют вместе с потоком цемента С. В другом варианте осуществления стабилизатор вязкости по Муни добавляют в секцию бромирования 10 в виде потока Х2. В другом варианте осуществления стабилизатор вязкости по Муни добавляют в поток F через линию Х3 до того, как выходной поток из секции 10 нейтрализован с помощью потока N. В другом варианте осуществления стабилизатор вязкости по Муни добавляют в секцию нейтрализации 20. В еще одном варианте осуществления стабилизатор вязкости по Муни добавляют к потоку NF через линию Х4 после секции нейтрализации 20.

В одном варианте осуществления в способе галогенирования стабилизатор вязкости по Муни можно добавить более, чем в одном положении, обеспечивая добавление порции стабилизатора вязкости по Муни до стадии, включающей существенное изменение температуры. Если стабилизатор вязкости по Муни добавляют до или во время проведения нейтрализации, то время пребывания стабилизатора в реакции обеспечивает ему время, достаточное для воздействия на любые окисленные структуры и/или полимерные свободные радикалы. Стабилизатор вязкости по Муни можно добавить до проведения нейтрализации в поток С или в секцию бромирования 10, или в выходной поток, полученный после бромирования F, или в секцию 20, или после нейтрализации в поток NF, или в секцию сушки с экструзией 40, или в секцию удаления летучих компонентов 50, или в любой их комбинации.

В любом варианте осуществления полное количество стабилизатора вязкости по Муни, добавленное во время проведения способа получения бромированного эластомера, от более примерно 500 част./млн, более примерно 800 част./млн, более примерно 1000 част./млн до менее примерно 2000 част./млн, менее примерно 5000 част./млн, или менее примерно 10000 част./млн, или находится в любом диапазоне, образованном одним из указанных выше минимальных количеств в комбинации с любым из указанных максимальных количеств. Выраженное в част./млн массовое количество означает массу бромированного полимера (находящегося в растворе, в суспензии или извлеченного).

Методики исследования и примеры

Исследование состаривания в сушильном шкафу

Для воспроизведения условий хранения на складе и получения результатов, представленных на фиг. 3, проводили исследование состаривания образцов полимеров в сушильном шкафу, описанное в настоящем изобретении. Сразу после отбора образцов полимера из содержащей бромированный эластомер суспензии (т.е. потока Р, представленного на фиг. 1 или 2) или после хранения образца примерно при 25°С в течение не более 90 дней образец извлекали из пакета, из внутренней части брикета вырезали кубики размером 2 дюйма, их заворачивали в Chemfab 50-8 (покрытое тефлоном стекло, 6 мил, рулон размером 12 дюймов×36 ярдов) и заворачивали в два слоя алюминиевой фольги. Предполагали, что завернутые в фольгу образцы, состаренные в обычном сушильном шкафу при 80°С в течение 4-5 дней, обладают характеристиками, сходными с характеристиками образцов, хранившихся на складе в течение 1 года. Предполагали, что завернутые в фольгу образцы, состаренные в обычном сушильном шкафу при 80°С в течение 8-10 дней, обладают характеристиками, сходными с характеристиками образцов, хранившихся на складе в течение 2-2,5 лет. Следует понимать, что конкретные условия хранения на складе могут меняться в зависимости от географического положения склада и это условия этого исследования являются лишь приблизительными обычными условиями хранения на складе. Во время исследования состаривания в сушильном шкафу завернутые в фольгу образцы разворачивали, с каждой стороны образца срезали примерно 0,25 дюйма и получали состаренные образцы для исследования. Как показано на фиг. 3, образцы, полученные и обычным способом, и известным способом бромирования с регенерацией обладают увеличением вязкости по Муни во времени.

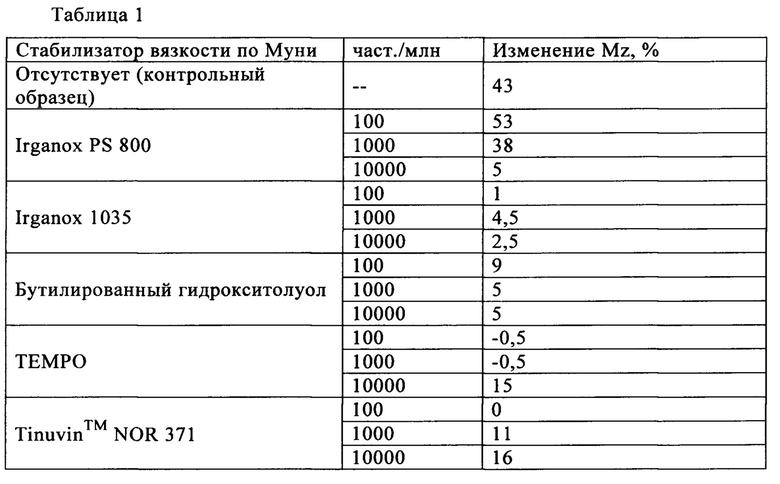

Исследование стабилизатора

Для исследования влияния стабилизаторов на стабильность молекулярной массы (т.е. регулирование увеличения вязкости по Муни) полимера полимерные цементы, содержащие бромированный изобутиленизопрен, смешивали с разными стабилизаторами вязкости по Муни при разных концентрациях. Образцы цементов объединяли с определенным стабилизатором вязкости по Муни, извлекали из растворителя-гексана и из них готовили пленку. Пленки состаривали в течение 24 ч в сушильном шкафу, продуваемом азотом, при 90°С. Mz для каждого образца определяли до и после состаривания в сушильном шкафу. Результаты представлены ниже в таблице 1.

Поскольку для получения исследуемых полимерных цементов, приведенных в таблице 1, использовали способ с регенерацией, в котором в качестве растворителя использовали углеводород, исследуемые стабилизаторы, приведенные в таблице 1, выбирали таким образом, чтобы стабилизатор оставался в углеводородной фазе во время проведения нейтрализации (добавление потока N, как это представлено на фиг. 1 и 2) и стадии очистки суспензии паром для удаления растворителя (добавление потока S, как это представлено на фиг. 1). Предполагается, что другие стабилизаторы вязкости по Муни, описанные в настоящем изобретении, аналогичным образом будут снижать увеличение вязкости по Муни и изменение Mz. Стабилизаторы вязкости по Муни, подходящие для использования в способе, предлагаемом в настоящем изобретении, включают, но не ограничиваются только ими, исследованные стабилизаторы, приведенные в таблице 1.

Большинство исследованных стабилизаторов, приведенных в таблице 1, подавляют изменение Mz, определенной с помощью ГПХ (и, следовательно, увеличение вязкости по Муни), даже при концентрации, равной 100 част./млн. Добавление Irganox PS 800 вызывает неблагоприятно сильное увеличение вязкости по Муни при концентрациях, равных 100 част./млн и 1000 част./млн, по сравнению с контрольным образцом, однако обеспечивает существенное снижение вязкости по Муни при концентрациях, равных 10000 част./млн. Неожиданно оказалось, что некоторые стабилизаторы (такие как TEMPO и Tinuvin™ NOR 371) обладают более подходящей способностью подавлять увеличение вязкости по Муни при более низких концентрациях, равных 100 част./млн, и при концентрациях, равных 1000 част./млн, чем при концентрациях, равных 10000 част./млн. Из таблицы 1 видно, что можно выбрать количество и тип стабилизатора вязкости по Муни с учетом необходимой степени подавления увеличения вязкости по Муни бромированного эластомера.

Исследования стабилизации

Образцы полимеров получали способом обычного бромирования и способом бромирования с регенерацией. При проведении обоих способов 400 част./млн БГТ добавляли до секции очистки паром для удаления растворителя 30 через линию загрузки Х4 и еще 400 част./млн БГТ добавляли в секцию 40 через линию загрузки Х5. В одном эксперименте при проведении способа бромирования с регенерацией в систему до проведения нейтрализации (через линию Х3, представленную на фиг. 1 и 2) дополнительно вводили 800 част./млн БГТ и он содержался в системе во время проведения нейтрализации. Таким образом, образцы, полученные обычным бромированием, и образцы, полученные первым способом бромирования с регенерацией, содержали 800 част./млн БГТ, и образцы, полученные бромированием с регенерацией с дополнительным количеством БГТ, содержали 1600 част./млн БГТ. Образцы всех трех типов содержали 1,3 мас. % эпоксидированного соевого масла, добавленного к полимерам после нейтрализации выходного потока F, полученного после бромирования.

Образцы состаривали в сушильном шкафу при 33°С в течение 9 месяцев; температуру при исследовании выбирали для воспроизведения условий максимальной температуры при хранении на складе летом, при которых могут храниться полимеры. Следует отметить, что во время исследования поддерживали постоянную температуру, не представлены результаты, полученные при возможных условиях минимальной температуры при хранении на складе зимой; специалисту в данной области очевидно, что более низкие температуры на складе обеспечивают снижение увеличения вязкости по Муни образцов полимера. До проведения состаривания в сушильном шкафу образцы полимеров получали таким же образом, как описано выше: образцы представляли собой кубики размером 2 дюйма, вырезанные из внутренней части брикета, их заворачивали в Chemfab 50-8 и заворачивали в два слоя алюминиевой фольги; образцы оставались завернутыми в течение всего времени состаривания в сушильном шкафу. Вязкость по Муни каждого образца определяли в начале проведения исследования для получения исходного значения вязкости по Муни, относительно которого можно определить изменение значения вязкости по Муни, чтобы определить величину изменения; фактические значения вязкости по Муни для каждого образца полимера не являлись одинаковыми. Образцы извлекали по истечение каждого месяца в течение 9 последующих месяцев и определяли значение вязкости по Муни для получения величины изменения значения.

На фиг. 5 представлено изменение значения вязкости по Муни для образцов по сравнению с исходным значением вязкости по Муни (т.е. изменение значения вязкости по Муни), определенное по истечение каждого месяца в течение 9 последующих месяцев. Образцы, полученные способом обычного бромирования обозначали, как "предварительное исследование, контрольный образец, без дополнительного количества БГТ", образцы, полученные первым способом бромирования с регенерацией обозначали, как "регенерация Br, контрольный образец, без дополнительного количества БГТ" (эти образцы содержали 800 част./млн БГТ), и образцы, полученные вторым способом бромирования с регенерацией обозначали, как "регенерация Br, дополнительно ~800 част./млн БГТ" (эти образцы содержали 1600 част./млн БГТ). Как видно из результатов, представленных на фиг. 5, образцы всех трех типов обладают увеличением вязкости по Муни и, как и предполагалось, образцы, полученные способом обычного бромирования (контрольное предварительное исследование) обладают наименьшим увеличением вязкости по Муни. После состаривания в течение 9 месяцев образцы, полученные способом обычного бромирования обладают средним значением изменения вязкости по Муни, равным 10,1, образцы, полученные способом бромирования с регенерацией, содержащие 800 част./млн БГТ, обладают средним значением изменения вязкости по Муни, равным примерно 13,1, и образцы, полученные способом бромирования с регенерацией, содержащие 1600 част./млн БГТ, обладают средним значением изменения вязкости по Муни, равным примерно 11,3. При сравнении способов бромирования с регенерацией неожиданно оказалось, что при добавлении дополнительного количества стабилизатора вязкости по Муни во время проведения нейтрализации выходного потока бромированного эластомера, степень увеличения вязкости по Муни уменьшается более, чем на 50%, хотя не произошло существенного изменения температуры системы, где значение увеличения вязкости по Муни для образцов, полученных способом обычного бромирования, является целевой базовой линией для значения вязкости по Муни. Другими словами, разность значений увеличения вязкости по Муни для контрольного образца, полученного обычным способом, и для образца "регенерация Br, дополнительно ~800 част./млн БГТ" составляет менее 50% от разности значений для контрольного образца, полученного обычным способом, и образца "регенерация Br, контрольный образец". Хотя результаты, представленные на фиг. 5, получены лишь при искусственно созданных условиях состаривания на складе летом в течение 9 месяцев, на основании математически корректных предположений для изменения значения вязкости по Муни можно заключить, что значение изменения вязкости по Муни через 1 год для образца, полученного способом бромирования с регенерацией и содержащего 1600 част./млн БГТ, не должно превышать 15 и, вероятно, не превышает 13, и значение изменения вязкости по Муни через 1 год для контрольного образца, полученного способом бромирования с регенерацией и содержащего 800 част./млн БГТ, не должно превышать 16 и, вероятно, не превышает 15.

Из сравнения результатов, представленных на фиг. 3 (где состаривание на складе в течение от 2 до 2,5 лет воспроизводили путем ускоренного состаривания при высокой температуре) и фиг. 5, можно видеть, что добавление по меньшей мере одной порции стабилизатора вязкости по Муни до того, как бромированный полимер, полученный способом с регенерацией, претерпевает существенное изменение температуры, приводит к меньшему изменению значения вязкости по Муни состаренного бромированного эластомера, чем изменение значения бромированного полимера, полученного способами обычного галогенирования. Добавление стабилизатора вязкости по Муни при проведении способа можно провести в одной точке или в нескольких положениях.

Хотя минимальное количество БГТ, добавленное во все исследованные образцы до очистки паром для удаления растворителя, составляло 800 част./млн, следует понимать, что в контексте настоящего изобретения подходящими могут являться другие количества стабилизатора вязкости по Муни, такие низкие, как суммарно составляющие 500 част./млн. Кроме того, следует понимать, что другие стабилизаторы вязкости по Муни, раскрытые в настоящем изобретении (использующиеся вместо или в дополнение к БГТ), могут обладать такой же или большей эффективностью подавления увеличения вязкости по Муни. Также следует понимать, что в дополнение к введению стабилизатора вязкости по Муни до и/или после проведения нейтрализации через линию Х3 или Х4, стабилизатор вязкости по Муни также можно добавить к цементу через линию X1 или в секцию бромирования 10 через линию Х2, как это представлено на фиг. 1 и 2. В одном варианте осуществления стабилизатор вязкости по Муни добавляют в секцию удаления летучих компонентов 50 как это представлено на фиг. 2.

Некоторые варианты осуществления и особенности настоящего изобретения описаны с использованием набора числовых верхних предельных значений и набора числовых нижних предельных значений. Следует понимать, что диапазоны, образованные любым нижним предельным значением и любым верхним предельным значением, входят в объем настоящего изобретения если не указано иное. Некоторые нижние предельные значения, верхние предельные значения и диапазоны присутствуют в одном или большем количестве пунктов формулы изобретения, приведенных ниже. Все числовые значения являются "примерными" или "приблизительными" указанными значениями и при этом учтены экспериментальные погрешности и отклонения, которые может ожидать специалист с общей подготовкой в данной области техники.

Если термин, использующийся в формуле изобретения, не определен выше, ему следует дать самое широкое определение, которое ему дают специалисты в данной области техники, которое отражено по меньшей мере в одной печатной публикации или выданном патенте. Кроме того, все патенты, методики исследования и другие документы, цитированные в настоящем описании, полностью включены в настоящее изобретение в качестве ссылки в такой степени, в которой такое раскрытие согласуется с описанием в настоящем изобретении, и для всех юрисдикций, для которых возможно такое включение.

Хотя приведенное выше описание относится к вариантам осуществления настоящего изобретения, без отклонения от основного объема настоящего изобретения можно разработать другие дополнительные варианты осуществления настоящего изобретения и объем настоящего изобретения определяется приведенными ниже вариантами осуществления.

Конкретные варианты осуществления

Соответственно, настоящее изобретение относится к следующим вариантам осуществления:

Параграф А: Способ получения бромированного эластомера, способ включает полимеризацию С4-С7-изомоноолефина и по меньшей мере одного мономера или полимеризующегося звена с получением эластомера, образованного из С4-С7-изомоноолефина; введение во взаимодействие эластомера, образованного из С4-С7-изомоноолефина, с галогенирующим реагентом и эмульсией в секции бромирования с получением выходного потока, содержащего бромированный эластомер; нейтрализацию выходного потока, содержащего бромированный эластомер, с использованием нейтрализующего реагента и воды с получением нейтрализованного выходного потока; выпаривание углеводородного растворителя из нейтрализованного выходного потока с получением содержащей бромированный эластомер суспензии; и извлечение бромированного эластомера из содержащей бромированный эластомер суспензии, где в способе стабилизатор вязкости по Муни добавляют до выпаривания углеводородного растворителя, добавление проводят до проведения нейтрализации, непосредственно перед проведением нейтрализации, во время проведения нейтрализации или после проведения нейтрализации до выпаривания углеводородного растворителя.

Параграф В: Способ, соответствующий параграфу А, в котором значение вязкости по Муни бромированного эластомера после его извлечения на стадии (f) не увеличивается более, чем на 17 единиц Муни, при обработке или при хранении при 33°С в течение 1 года, или не увеличивается более, чем на 15 единиц Муни, при обработке или при хранении при 33°С в течение 1 года, или не увеличивается более, чем на 13 единиц Муни, при обработке или при хранении при 33°С в течение 1 года, или не увеличивается более, чем на 11,5 единиц Муни, при обработке или при хранении при 33°С в течение 9 месяцев.

Параграф С: Способ, соответствующий параграфу А и/или В, в котором во время проведения способа получения бромированного эластомера стабилизатор вязкости по Муни добавляют в количествах, составляющих более примерно 500 част./млн, или более 800 част./млн, или более 1000 част./млн.

Параграф D: Способ, соответствующий параграфу А и необязательно параграфу В и/или С, в котором стабилизатор вязкости по Муни представляет собой по меньшей мере один, выбранный из группы, включающей стерически затрудненный простой нитроксильный эфир, стерически затрудненный нитроксильный радикал, стерически затрудненные фенольные смолы, фосфиты и их комбинации.

Параграф Е: Изделие, изготовленное из композиции бромированного эластомера, полученного способом, соответствующим параграфу А и необязательно любому из параграфов В - D или любой их комбинации, где изделием является герметизирующий слой покрышки или камера покрышки, или оно в виде слоя включено в покрышку, надувную камеру, шланг, ленту, пневматическую рессору или подложку для кузова машины.

Параграф F: Способ, соответствующий параграфу А и необязательно любому из параграфов В - Е или любой их комбинации, в котором галогенирующий реагент представляет собой по меньшей мере один, выбранный из группы, включающей молекулярный бром, хлорид брома, бромид водорода и бромид натрия.

Параграф G: Способ, соответствующий параграфу А и необязательно любому из параграфов В - F или любой их комбинации, в котором эмульсия содержит окислительный реагент, воду, растворитель и поверхностно-активное вещество.

Параграф Н: Способ, соответствующий параграфу G, в котором окислительным реагентом является вещество, которое содержит кислород, представляющее собой по меньшей мере один, выбранный из группы, включающей растворимый в воде кислородсодержащий реагент, пероксид водорода, органический пероксид водорода, хлорат натрия, бромат натрия, гипохлорит натрия, гипобромит натрия, оксиды азота, озон, пероксид мочевины, надтитановую, надциркониевую, надхромовую, надмолибденовую, надвольфрамовую, надурановую, надборную, надфосфорную, надпирофосфорнуюя, надсерную, хлорную, перхлорную кислоту и их комбинации.

Параграф I: Способ, соответствующий параграфу G, в котором окислительным реагентом является растворимый в воде кислородсодержащий реагент.

Параграф J: Способ, соответствующий параграфу G, в котором растворитель представляет собой по меньшей мере один, выбранный из группы, включающей пентан, гексан, гептан, моно-, ди- или тригалогенированный парафиновый С1-С6-углеводород, метилхлорид и их комбинации.

Параграф K: Способ, соответствующий параграфу А и необязательно любому из параграфов В - J или любой их комбинации, в котором секция бромирования представляет собой резервуар с перемешиванием и с перемешанными потоками, обычный резервуар с перемешиванием, колонну с насадкой или трубку.

Параграф L: Способ получения бромированного эластомера, способ включает полимеризацию С4-С7-изомоноолефина и по меньшей мере одного мономера или полимеризующегося звена с получением эластомера, образованного из С4-С7-изомоноолефина; добавление первой порции стабилизатора вязкости по Муни к эластомеру, образованному из С4-С7-изомоноолефина; введение во взаимодействие эластомера, образованного из С4-С7-изомоноолефина, с галогенирующим реагентом и эмульсией в секции бромирования с получением выходного потока, содержащего бромированный эластомер, где в секцию бромирования добавляют необязательную порцию стабилизатора вязкости по Муни; добавление необязательной порции стабилизатора вязкости по Муни к выходному потоку, содержащему бромированный эластомер; нейтрализацию выходного потока, содержащего бромированный эластомер, с использованием нейтрализующего реагента и воды с получением нейтрализованного выходного потока, где к нейтрализованному выходному потоку добавляют необязательную порцию стабилизатора вязкости по Муни; выпаривание углеводородного растворителя из нейтрализованного выходного потока с получением содержащей бромированный эластомер суспензии; извлечение бромированного эластомера из содержащей бромированный эластомер суспензии, где к бромированному эластомеру добавляют необязательную порцию стабилизатора вязкости по Муни.

Параграф М: Способ, соответствующий параграфу L, в котором значение вязкости по Муни бромированного эластомера после его извлечения на стадии (f) не увеличивается более, чем примерно на 15 единиц Муни, при обработке при 33°С в течение 1 года.

Параграф N: Способ, соответствующий параграфу L и/или М, в котором во время проведения способа получения бромированного эластомера добавляют более примерно 500 част./млн стабилизатора вязкости по Муни.

Параграф О: Способ, соответствующий параграфу L и необязательно М и/или N, в котором стабилизатор вязкости по Муни представляет собой по меньшей мере один, выбранный из группы, включающей стерически затрудненный простой нитроксильный эфир, стерически затрудненный нитроксильный радикал, стерически затрудненные фенольные смолы, фосфиты и их комбинации.

Параграф Р: Изделие, изготовленное из композиции бромированного эластомера, полученного способом, соответствующим параграфу L и необязательно любому из параграфов М - О или любой их комбинации, где изделием является герметизирующий слой покрышки или камера покрышки, или оно в виде слоя включено в покрышку, надувную камеру, шланг, ленту, пневматическую рессору или подложку для кузова машины.

Параграф Q: Способ, соответствующий параграфу L и необязательно любому из параграфов М - Р или любой их комбинации, в котором галогенирующий реагент представляет собой по меньшей мере один, выбранный из группы, включающей молекулярный бром, хлорид брома, бромид водорода и бромид натрия.

Параграф R: Способ, соответствующий параграфу L и необязательно любому из параграфов М - Q или любой их комбинации, в котором эмульсия содержит окислительный реагент, воду, растворитель и поверхностно-активное вещество.

Параграф S: Способ, соответствующий параграфу R, в котором окислительным реагентом является вещество, которое содержит кислород, представляющее собой по меньшей мере один, выбранный из группы, включающей растворимый в воде кислородсодержащий реагент, пероксид водорода, органический пероксид водорода, хлорат натрия, бромат натрия, гипохлорит натрия, гипобромит натрия, оксиды азота, озон, пероксид мочевины, надтитановую, надциркониевую, надхромовую, надмолибденовую, надвольфрамовую, надурановую, надборную, надфосфорную, надпирофосфорнуюя, надсерную, хлорную, перхлорную кислоту и их комбинации.

Параграф Т: Способ, соответствующий параграфу R, в котором окислительным реагентом является растворимый в воде кислородсодержащий реагент.

Параграф U: Способ, соответствующий параграфу R, в котором растворитель представляет собой по меньшей мере один, выбранный из группы, включающей пентан, гексан, гептан, моно-, ди- или тригалогенированный парафиновый C1-С6-углеводород, метилхлорид и их комбинации.

Параграф V: Способ, соответствующий параграфу L и необязательно любому из параграфов М - U или любой их комбинации, в котором секция бромирования представляет собой резервуар с перемешиванием и с перемешанными потоками, обычный резервуар с перемешиванием, колонну с насадкой или трубку.

Параграф W: Способ, соответствующий любому из приведенных выше параграфов или любой их комбинации, в котором по меньшей мере одним полимеризующимся звеном является изопрен, стирол, алкилстирол или другой С4-С7-изомоноолефин.

Параграф X: Бромированный эластомер, образованный из С4-С7-изомоноолефина и по меньшей мере одного полимеризующегося звена, выбранного из группы, включающей изопрен и алкилстирол, где значение вязкости по Муни бромированного эластомера не увеличивается более, чем примерно на 15 единиц Муни при обработке при 33°С в течение 1 года.

Параграф Y: Бромированный эластомер, полученный в соответствии с любым из параграфов А - K или любой их комбинации, или полученный в соответствии с любым из параграфов L - W или любой их комбинации, или представляющий собой эластомер, соответствующий параграфу X, где бромированный эластомер содержит от 0,001 до 0,2 мол. % аллилового спирта.

ПРИМЕНЕНИЕ В ПРОМЫШЛЕННОСТИ

Полимеры, предлагаемые в настоящем изобретении, можно использовать для изготовления целого ряда изделий. В одном варианте осуществления изделие выбрано из группы, включающей диафрагмы вулканизатора шин, герметизирующие слои покрышек, камеры покрышек и рукава воздухопровода. В другом варианте осуществления изделием является шланг или компонент шланга в многослойных шлангах, таких как содержащие полиамид, и предпочтительно полиамид, в качестве одного из компонентов слоев. Другие полезные изделия, которые можно изготовить с использованием полимеров, предлагаемых в настоящем изобретении, включают баллоны пневматической подвески, герметизирующие прокладки, формованные изделия, оболочки кабеля, аптечные пробки на основе каучука и другие изделия, описанные в публикации THE VANDERBILT RUBBER HANDBOOK, P 637-772 (Ohm, ed., R.T. Vanderbilt Company, Inc. 1990).

Все документы о приоритете, патенты, публикации и заявки на патенты, методики испытаний (такие как методики ASTM) и другие документы, цитированные в настоящем изобретении, полностью включены в настоящее изобретение в качестве ссылки в той степени, в которой такое раскрытие не противоречит настоящему изобретению, и для всех случаев, для которых разрешено такое включение.

Если в настоящем изобретении указаны верхние предельные числовые значения и нижние предельные числовые значения, то включены диапазоны от любого нижнего предельного значения до любого верхнего предельного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРОМИРОВАННЫЕ ЭЛАСТОМЕРЫ, ОБЛАДАЮЩИЕ СТАБИЛЬНОЙ ВЯЗКОСТЬЮ ПО МУНИ | 2014 |

|

RU2658039C2 |

| ГАЛОГЕНИРОВАННЫЕ ЭЛАСТОМЕРЫ, ОБЛАДАЮЩИЕ СТАБИЛЬНОЙ ВЯЗКОСТЬЮ ПО МУНИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2018 |

|

RU2739354C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2012 |

|

RU2497832C1 |

| СПОСОБ УЛУЧШЕНИЯ ПЕРЕРАБАТЫВАЕМОСТИ ПОЛИМЕРОВ БУТИЛКАУЧУКОВ | 2003 |

|

RU2326894C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИРОВАННОГО БУТИЛЬНОГО КАУЧУКА | 2012 |

|

RU2622648C2 |

| СИСТЕМА И СПОСОБ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО ПОЛИМЕРА НА ОСНОВЕ ОЛЕФИНА | 2016 |

|

RU2690338C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2299221C2 |

| НАНОКОМПОЗИТ НА ОСНОВЕ ПОЛИМЕРА И ГЛИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2500694C2 |

| ГАЛОГЕНИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ ВЯЗКОСТЬЮ | 2001 |

|

RU2305690C2 |

| ГРАФИТСОДЕРЖАЩИЕ НАНОКОМПОЗИТЫ | 2009 |

|

RU2519403C2 |

Изобретение относится к способу получения бромированного эластомера. Способ включает полимеризацию изомоноолефинов и по меньшей мере одного полимеризующегося звена, выбранного из группы, включающей изопрен и алкилстирол. К эластомеру, образованному из С4-С7-изомоноолефина, добавляют первую порцию стабилизатора вязкости по Муни. Затем эластомер вводят во взаимодействие с бромирующим реагентом и эмульсией в секции бромирования с получением выходного потока. К выходному потоку, содержащему бромированный эластомер, добавляют порцию стабилизатора вязкости по Муни. Затем выходной поток нейтрализуют и выпаривают углеводородный растворитель. Бромированный эластомер извлекают из содержащей бромированный эластомер суспензии. Также описано изделие, изготовленное из бромированного эластомера. Технический результат – получение бромированного эластомера, обладающего улучшенной стабильностью по Муни во времени. 2 н. и 8 з.п. ф-лы, 5 ил., 1 табл.

1. Способ получения бромированного эластомера, способ включает:

a. полимеризацию С4-С7-изомоноолефина и по меньшей мере одного полимеризующегося звена с получением эластомера, образованного из С4-С7-изомоноолефина, причем полимеризующееся звено выбирают из группы, включающей изопрен и алкилстирол;

b. добавление первой порции стабилизатора вязкости по Муни к эластомеру, образованному из С4-С7-изомоноолефина, причем стабилизатор вязкости по Муни представляет собой стабилизатор свободных радикалов, поглотитель свободных радикалов или антиоксидант;

c. введение во взаимодействие эластомера, образованного из С4-С7-изомоноолефина, с бромирующим реагентом и эмульсией в секции бромирования с получением выходного потока, содержащего бромированный эластомер, где в секцию бромирования добавляют необязательную порцию стабилизатора вязкости по Муни, причем эмульсия содержит окислительный реагент, воду, растворитель и поверхностно-активное вещество;

d. добавление порции стабилизатора вязкости по Муни к выходному потоку, содержащему бромированный эластомер;

e. нейтрализацию выходного потока, содержащего бромированный эластомер, с использованием нейтрализующего реагента и воды с получением нейтрализованного выходного потока, где к нейтрализованному выходному потоку добавляют необязательную порцию стабилизатора вязкости по Муни;

f. выпаривание углеводородного растворителя из нейтрализованного выходного потока с получением содержащей бромированный эластомер суспензии;

g. извлечение бромированного эластомера из содержащей бромированный эластомер суспензии, где к бромированному эластомеру добавляют необязательную порцию стабилизатора вязкости по Муни.

2. Способ по п. 1, в котором значение вязкости по Муни извлеченного бромированного эластомера не увеличивается более чем на 15 ML 1+8 при 125°С, при обработке при 33°С в течение 1 года.

3. Способ по п. 1 или 2, в котором во время проведения способа получения бромированного эластомера добавляют более 500 част./млн стабилизатора вязкости по Муни.

4. Способ по любому из пп. 1-3, в котором стабилизатор вязкости по Муни представляет собой по меньшей мере один, выбранный из группы, включающей стерически затрудненный простой нитроксильный эфир, стерически затрудненный нитроксильный радикал, стерически затрудненные фенольные смолы, фосфиты и их комбинации.

5. Способ по любому из пп. 1-4, в котором бромирующий реагент представляет собой по меньшей мере один, выбранный из группы, включающей молекулярный бром, хлорид брома, бромид водорода и бромид натрия.

6. Способ по любому из пп. 1-5, в котором окислительным реагентом является вещество, которое содержит кислород, представляющее собой по меньшей мере один, выбранный из группы, включающей растворимый в воде кислородсодержащий реагент, пероксид водорода, органический пероксид водорода, хлорат натрия, бромат натрия, гипохлорит натрия, гипобромит натрия, оксиды азота, озон, пероксид мочевины, надтитановую, надциркониевую, надхромовую, надмолибденовую, надвольфрамовую, надурановую, надборную, надфосфорную, надпирофосфорную, надсерную, хлорную, перхлорную кислоту и их комбинации.

7. Способ по любому из пп. 1-5, в котором окислительным реагентом является растворимый в воде кислородсодержащий реагент.

8. Способ по любому из пп. 1-5, в котором растворитель представляет собой по меньшей мере один, выбранный из группы, включающей пентан, гексан, гептан, моно-, ди- или тригалогенированный парафиновый С1-С6-углеводород, метилхлорид и их комбинации.

9. Способ по любому из пп. 1-5, в котором секция бромирования представляет собой резервуар с перемешиванием и с перемешанными потоками, обычный резервуар с перемешиванием, колонну с насадкой или трубку.

10. Изделие, изготовленное из бромированного эластомера, полученного способом по любому из пп. 1-5, где изделием является герметизирующий слой покрышки или камера покрышки, или оно в виде слоя включено в покрышку, надувную камеру, шланг, ленту, пневматическую рессору или подложку для кузова машины.

| US 5681901 A, 28.10.1997 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ЭЛЕКТРОАУРИКУЛОСТИМУЛЯТОР | 1991 |

|

RU2045289C1 |

| ГАЛОГЕНИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ ВЯЗКОСТЬЮ | 2001 |

|

RU2305690C2 |

| US 5670582 A1, 23.09.1997. | |||

Авторы

Даты

2019-02-27—Публикация

2015-09-11—Подача