Область техники, к которой относится изобретение

Настоящее изобретение относится к новому способу получения нанокомпозитов с низкой проницаемостью, полезных для применения в качестве воздухонепроницаемых барьеров, например герметизирующих слоев шин. В данном новом способе применяют in situ протонированный модификатор. Настоящее изобретение также относится к нанокомпозитам, полученным данным способом, и изделиям, включающим такие нанокомпозиты.

Предпосылки создания изобретения

Полимеры на основе изобутилена, например изобутилен-изопрен и изобутилен-пара-метилстирол, а также галогенированные варианты таких полимеров обладают значительно более низкой воздухопроницаемостью, чем другие эластомеры, и это привело к их применению в качестве материала для изготовления камер и герметизирующих слоев шин, предназначенных для сохранения давления воздуха практически во всех современных пневматических шинах. Однако продолжает существовать необходимость в дополнительном улучшении параметров герметичности таких компонентов, с целью улучшения характеристик в отношении энергетической эффективности и безопасности. Один из способов такого улучшения заключался в синтезе нанокомпозитов на основе полимеров и глин, в которых пластинки глины нанометрового размера диспергированы в полимере для дополнительного уменьшения воздухопроницаемости.

Нанокомпозиты представляют собой полимерные системы, содержащие неорганические частицы, размер которых, по меньшей мере, по одной оси находится в нанометровом диапазоне, например, неорганические вещества из общего класса под названием «филлосиликаты» («листовые силикаты»). В идеальном случае, в нанокомпозите должна наблюдаться интеркаляция, при которой полимер входит в пространство или каналы между поверхностями глины. В конечном итоге, желательно наличие расслоения, при котором полимер полностью диспергирован совместно с отдельными пластинками глины нанометрового размера. По причине общего улучшения воздухонепроницаемых свойств различных полимерных смесей при наличии в них глин, существует необходимость в обеспечении нанокомпозита с низкой воздухопроницаемостью, например, для использования при производстве шин.

При получении нанокомпозитов применяют множество способов создания расслоенных глин. В одном из самых распространенных способов используют органически модифицированные монтмориллонитные глины. Органоглины обычно получают путем реакций ионного обмена в растворе, в которых ионы натрия на поверхности монтмориллонита замещаются органическими молекулами, такими как алкил- или ариламмониевые соединения, которые в данной области техники обычно называют агентами набухания или расшелушивающими агентами. К недостаткам данного способа могут относиться ограниченная термическая устойчивость аммонийных соединений, недостаточная химическая связь с матрицей, которая часто приводит к ухудшению механических свойств и увеличению гистерезиса, а также негативное воздействие, оказываемое высвобождаемыми аминами и продуктами разложения на транспортные свойства. В WO 2004/058874 описан способ получения нанокомпозитов из глин, модифицированных органическими соединениями, бутилового каучука и полимерного расшелушивающего вещества.

Другой способ, известный в данной области техники и предназначенный для улучшения свойств органоглины, заключается в соединении функционализированных полимеров с глиной. Этот подход ограничен применением материалов, растворимых в воде, или материалов, которые можно вводить в реакцию полимеризации. Этот подход применяют для получения нейлоновых нанокомпозитов с использованием, например, олигомерного и мономерного капролактама в качестве модификатора. Для успешного получения нанокомпозитов, в полиолефиновых нанокомпозитах, например, полипропиленовых нанокомпозитах, применяли полипропилены с привитым малеиновым ангидридом.

Герметизирующие слои и камеры из эластомерных нанокомпозитов также получали с использованием комплексообразователя и каучука, причем комплексообразователь представлял собой реакционноспособный каучук, содержащий положительно заряженные группы и равномерно диспергированный слоистый силикат. Однако такой подход к улучшению воздухонепроницаемых материалов имеет ограниченное использование в силу необходимости в предварительном формировании положительно заряженных компонентов реакционноспособных каучуков.

Нанокомпозиты также получали с использованием неионных бромированных сополимеров изобутилена и пара-метилстирола, а также смесей этих сополимеров с другими полимерами. Тем не менее, было обнаружено, что эффективность расшелушивания глин, определенная на основании относительного уменьшения пропускания, недостаточно высока, по сравнению со способами, в которых применяют ионное взаимодействие. Нанокомпозиты, изготовленные из глины и галогенированных эластомеров, функционализированных амино-группами, описаны в WO 02/100935. Нанокомпозиты, включающие сополимер и глину, обработанные расшелушивающей добавкой, описаны в WO 02/100936.

В WO 2008/045012 описан способ получения нанокомпозита, включающий стадии смешивания водной суспензии глины с раствором полимера в органическом растворителе с образованием эмульсии, содержащей нанокомпозит на основе полимера и глины, и выделение нанокомпозита из эмульсии. Полимер может быть предварительно функционализированным, например, с помощью амино-группы, с целью увеличения взаимодействия с глиной.

Как описано выше, нанокомпозиты в данной области техники получают путем смешивания эластомеров с органоглинами в расплавленном состоянии или в растворе; и, по причине гидрофобной природы полимера, органоглины (и/или полимеры) обычно модифицируют для обеспечения лучшего взаимодействия между глинами и полимерами. Способ является дорогостоящим, а большинство модифицированных глин не подвергаются расшелушиванию в полимерах или органическом растворителе.

Таким образом, в данной области техники по-прежнему существует необходимость в способе получения нанокомпозита полимер/глина с улучшенным расшелушиванием глины и увеличенным взаимодействием между глиной и полимером. Также существует потребность в менее затратном способе получения нанокомпозитов полимер/глина с использованием неорганической глины без органической модификации или без использования полимера, в который предварительно введены функциональные группы. Кроме того, если полимер представляет собой галогенированный каучук, в идеальном случае, должна существовать возможность включения способа получения нанокомпозитов на основе глины и галогенированного каучука в способ получения галогенированного каучука. Наконец, в данной области техники по-прежнему существует потребность в нанокомпозитах полимер/глина, имеющих улучшенные свойства в отношении воздухонепроницаемости (то есть сниженную скорость пропускания кислорода), по сравнению с существующими нанокомпозитами, при сохранении легкости обработки, и такие нанокомпозиты полимер/глина должны подходить для применения, например, в качестве герметизирующих слоев шин, где требуется износоустойчивость и низкая воздухопроницаемость.

Краткое описание сущности изобретения

Настоящее изобретение в первом аспекте относится к способу получения нанокомпозита полимера и глины, включающему следующие стадии:

(а) контактирование (I) раствора полимера в органическом растворителе, (II) водной суспензии глины, (III) модификатора и (IV) кислоты Бренстеда с образованием эмульсии;

(б) перемешивание эмульсии с получением нанокомпозита;

(в) выделение нанокомпозита из эмульсии.

Хотя контактирование (I), (II), (III) и (IV) можно осуществлять в любом порядке, предпочтительно на стадии (а) обеспечивают первую смесь, включающую раствор полимера и бренстедовскую кислоту, и вторую смесь, включающую водную суспензию глины и модификатор, и первую и вторую смеси соединяют с образованием эмульсии. Наиболее предпочтительно, первая смесь представляет собой выходящий поток реактора галогенирования полимера. В данном способе модификатор протонируют in situ с помощью кислоты Бренстеда.

Во втором аспекте настоящее изобретение относится к способу галогенирования полимера, включающему следующие стадии:

(а) обеспечение раствора полимера в органическом растворителе,

(б) контактирование указанного раствора полимера с галогеном в реакторе при условиях галогенирования с образованием галогенированного полимера и галогенида водорода,

(в) контактирование выходящего со стадии (б) потока реактора галогенирования, включающего галогенированный полимер и галогенид водорода, с водной суспензией глины и модификатором с получением эмульсии,

(г) перемешивание эмульсии с целью получения нанокомпозита галогенированного полимера и глины, и

(д) выделение нанокомпозита из эмульсии. Здесь опять модификатор протонируют in situ с помощью кислоты Бренстеда.

В третьем аспекте настоящее изобретение относится к нанокомпозиту, включающему полимер и глину, получаемому любым из вышеупомянутых способов.

В четвертом аспекте настоящее изобретение относится к композиции, включающей вышеупомянутый нанокомпозит и, необязательно, один или более компонентов, выбранных из группы, включающей вторичные каучуки, наполнители, вулканизирующие системы, добавки для улучшения технологических свойств, стабилизаторы, антиоксиданты и пигменты. Указанная композиция после вулканизации предпочтительно имеет воздухопроницаемость, которой соответствует скорость пропускания кислорода при 40°С, составляющая 100 мм*см3/(м2*день) или менее.

В пятом аспекте настоящее изобретение также относится к изделию, включающему вышеупомянутую композицию. Изделие, предпочтительно, представляет собой шину или часть шины, например, герметизирующий слой, камеру, боковину или протектор шины.

Краткое описание чертежей

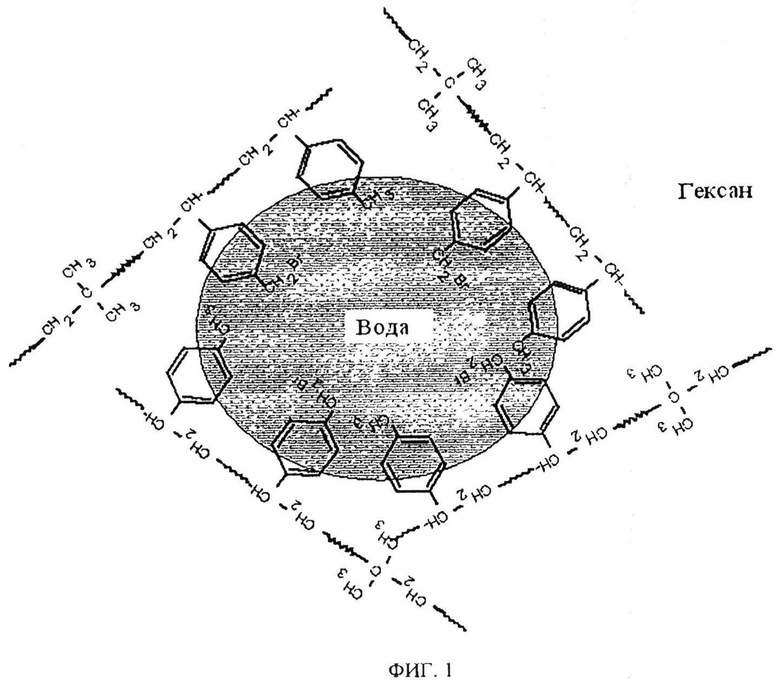

На фиг.1 отображена поверхностно-активная природа галогенированных полимеров на основе изобутилена и пара-метилстирола, и схематически показано скопление ароматических групп на границе фаз углеводород/вода.

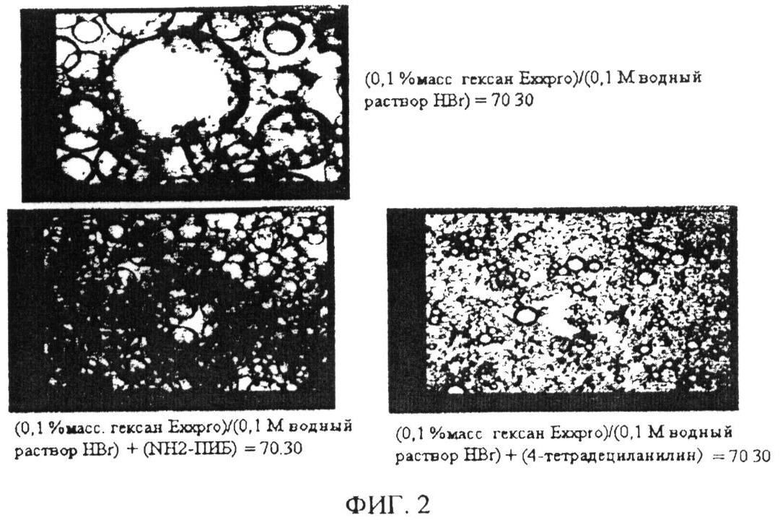

На фиг.2 показано уменьшение размера капли воды, достигнутое в эмульсиях, содержащих полимер, растворитель, воду и кислоту Бренстеда, в присутствии модификатора в соответствии с настоящим изобретением (два нижних изображения) по сравнению с эмульсиями, не содержащими такого модификатора (верхнее изображение).

Описание

Настоящее изобретение обеспечивает новый способ получения нанокомпозита, отличающийся от известных способов тем, что в нем применяют немодифицированный полимер и немодифицированную глину, а также тем, что модификатор протонируют бренстедовской кислотой in situ. Способ обеспечивает улучшенное взаимодействие между полимером и глиной, что приводит к получению нанокомпозитов с улучшенными свойствами в отношении воздухонепроницаемости.

Общие определения

В настоящем описании выражение «полимер» может относиться к гомополимеру, сополимеру, тримеру и т.д. Выражение «сополимер» может относиться к полимеру, включающему, по меньшей мере, два вида мономеров, необязательно, совместно с дополнительными мономерами. Выражение «сополимер» означает то же, что и «сополимер» и эти выражения в настоящем описании являются взаимозаменяемыми.

В настоящем описании, если указано, что полимер «включает» мономер, мономер присутствует в полимере в полимеризованной форме (которую также называют производной формой мономера). Например, если в качестве мономера применяют изобутилен, то полимер содержит (производные) фрагменты изобутилена.

В настоящем описании под выражением «эластомер» или «эластомерная композиция» понимают любой полимер или композицию полимеров (например, смесь полимеров), соответствующие определению, приведенному в стандарте ASTM D1566. Эластомеры включают смеси полимеров, полученные, например, смешиванием расплавов и/или реакторные смеси полимеров. Значение выражения «эластомер» идентично значению выражения «каучук» и эти выражения взаимозаменяемы.

В настоящем описании выражение «част./100 част. каучука» означает «частей в расчете на сто частей каучука» и представляет собой принятую в данной области техники единицу измерения, в соответствии с которой содержание компонентов композиции измеряют по отношению к общему содержанию эластомера, в расчете на 100 частей по массе от общего количества эластомера. Таким образом, например, если содержание компонента в композиции составляет 50 част./100 част. каучука, он присутствует в количестве, составляющем 50% масс. от общего количества эластомера, находящегося в составе композиции. Общее количество эластомера может включать несколько эластомеров.

В настоящем описании под выражением «изоолефин» понимают любой олефиновый мономер, содержащий, по меньшей мере, один атом углерода, соединенный, по меньшей мере, с тремя другими атомами углерода, например, изобутилен, изопрен и т.д. «Разветвленный олефин» (в отличие от неразветвленного олефина или н-олефина) является другим выражением с идентичным значением; эти выражения взаимозаменяемы. Все изомеры таких изоолефинов входят в значение указанных выражений.

В настоящем описании под выражением «полиолефин» понимают любой олефиновый мономер, содержащий две или более кратных (обычно, двойных) связей, например, полиолефин может представлять собой любой мономер, включающий две сопряженные двойные связи, такой, как сопряженный диен, например, изопрен.

В настоящем описании под выражением «мономерный стирол» понимают незамещенный или замещенный стирол, что подробно описано ниже. Конкретно, таким замещенным стиролом является алкилстирол.

В настоящем описании под выражением «бутиловый каучук» понимают любой каучук на основе изобутилена, а под выражением «каучук на основе изобутилена» («изобутиленовый каучук») понимают каучук, содержащий, по меньшей мере, 70% мольн. изобутиленовых фрагментов в расчете на общее количество мономерных фрагментов в каучуке.

В настоящем описании под выражением «нанокомпозит» или «нанокомпозитная композиция» понимают полимерные системы, содержащие диспергированные внутри полимерной матрицы неорганические частицы (так называемые «наноглины»), размер которых, по меньшей мере, по одной оси (например, толщина) находится в нанометровом диапазоне, то есть от примерно 1 до примерно 100 нм.

В настоящем описании под выражением «интеркаляция» понимают состояние композиции, в котором полимер находится между слоями пластинчатого наполнителя. В промышленности и науке считают, что некоторыми свидетельствами интеркаляции могут являться сдвиг и/или ослабление линий рентгеновских спектров по сравнению со спектрами исходных пластинчатых наполнителей, что свидетельствует о большем расстоянии между слоями глины, чем в исходном минерале.

В настоящем описании под выражением «расслоение» понимают такое разделение отдельных слоев исходной неорганической частицы, при котором полимер может окружать или окружает каждую частицу. Если между пластинками находится достаточное количество полимера, расстояние между пластинками распределяется случайным образом. Например, признаком расслоения или интеркаляции может служить график, на котором отсутствуют рентгеновские линии или наблюдается увеличенное межплоскостное расстояние вследствие случайного распределения расстояния или увеличенного разделения слоистых пластинок. Однако, как считают в промышленности и науке, для указания на произошедшее расслоение могут быть полезны другие признаки, например, результаты испытаний на пропускание, электронной микроскопии, атомно-силовой микроскопии и т.д.

В настоящем описании под выражением «растворитель» понимают любое вещество или смесь веществ, способное растворять другое вещество. Выражение «растворитель» может относиться, по меньшей мере, к одному растворителю или двум или более растворителям, если это не указано конкретно. В общем, растворители могут быть полярными или неполярными.

В настоящем описании под выражением «раствор» понимают однородно диспергированную на молекулярном или ионном уровне смесь одного или более веществ (растворенных веществ) в одном или более веществах (растворителе).

В настоящем описании под выражением «суспензия» понимают систему, состоящую из твердого вещества, диспергированного в твердом веществе, жидкости или газе, обычно, в виде частиц, размер которых превышает коллоидный размер.

В настоящем описании под выражением «эмульсия» понимают систему, состоящую из жидкости или жидкой суспензии, диспергированной в другой жидкости, несмешиваемой с данной жидкостью, как правило, в виде частиц, размер которых превышает коллоидный размер.

В настоящем описании под выражением «кислота Бренстеда» («бренстедовская кислота») понимают соединение, способное отдавать протон (Н+) другому соединению. Подробности в отношении кислоты Бренстеда и подробное определение и объяснение действия модификатора приведены в настоящем описании ниже.

Подробное описание сущности изобретения

Далее все аспекты настоящего изобретения будут описаны подробно, сначала в отношении компонентов, а затем в отношении способов получения нанокомпозитов по настоящему изобретению, и, наконец, в отношении самих нанокомпозитов.

Полимер

Во всех аспектах настоящего изобретения полимер в составе нанокомпозита, в общем, может представлять собой любой полимер (или смесь полимеров), подходящий в качестве полимерной матрицы, предназначенной совместно с (расшелушенной) глиной для образования нанокомпозита. Более конкретно, полимер, применяемый в настоящем изобретении, представляет собой эластомер, и он может быть или не быть галогенированным. Конкретно, в способе получения нанокомпозита в соответствии с первым аспектом настоящего изобретения полимер, растворяемый в органическом растворителе, предпочтительно, представляет собой галогенированный эластомер. Соответственно, не галогенированный полимер, указанный в способе в соответствии со вторым аспектом настоящего изобретения, представляет собой соответствующий полимер, который не был подвергнут галогенированию (то есть до галогенирования). Такой не галогенированный полимер до галогенирования также называют «базовым полимером». Кроме отсутствия галогенирования, полимер, применяемый в нанокомпозитах по настоящему изобретению, предпочтительно является не функционализированным (не содержащим функциональных групп). Конкретно, полимер предпочтительно не является предварительно функционализированным с помощью модификатора (или протонированного модификатора) в соответствии с настоящим изобретением перед контактированием с водной суспензией глины, что дополнительно определено ниже.

Таким образом, нанокомпозит по всем аспектам настоящего изобретения предпочтительно включает, по меньшей мере, один галогенированный эластомер, включающий звенья производных С4-С7изоолефина. Предпочтительно, изоолефин представляет собой С4-С6изоолефин, например, изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен.

Эластомер может также включать другие звенья на основе мономеров, такие как стирольные звенья и/или полиолефиновые звенья. В одном из предпочтительных вариантов галогенированный эластомер включает, по меньшей мере, один мономер стирола, который может представлять собой любое замещенное мономерное стирольное звено, и его предпочтительно выбирают из стирола, альфа-метилстирола или орто-, мета- или пара-алкилстирола, причем алкил выбирают из любого линейного или разветвленного С1-С5алкила. В желательном предпочтительном варианте стирольный мономер представляет собой пара-метилстирол. В одном из предпочтительных вариантов галогенированный эластомер включает звенья на основе изоолефина, звенья на основе полиолефина и/или звенья на основе стирола.

Галогенированные эластомеры в одном из особенно предпочтительных вариантов настоящего изобретения представляют собой статистические сополимеры эластомеров С1-С4изоолефина, например, изобутилена, и пара-алкилстирольного сомономера, предпочтительно, пара-метилстирола, содержащего, по меньшей мере, 80% масс., более предпочтительно, по меньшей мере, 90%масс. пара-изомера.

Наиболее подходящими являются сополимеры изобутилена и пара-метилстирола, содержащие от 0,5 до 20% мольн. пара-метилстирола, в котором до 60% мольн. метальных групп-заместителей в фенильном кольце содержат атом брома или хлора, предпочтительно, атом брома. Такие эластомеры доступны в продаже под маркой Exxpro™ Elastomers (ExxonMobil Chemical Company, Хьюстон, Техас) и в настоящем описании обозначаются аббревиатурой «БИМС».

Такие сополимеры предпочтительно имеют, по существу, гомогенное распределение состава, например, такое, что, по меньшей мере, 95% масс. полимера имеет содержание пара-алкилстирола, составляющее до 10% от среднего содержания пара-алкилстирола в полимере. Особенностью желаемых сополимеров также является узкое распределение молекулярных масс (Mw/Mn), составляющее менее чем 5, более предпочтительно, менее чем 2,5, предпочтительная средневязкостная молекулярная масса, составляющая от 200000 до 2000000, и предпочтительная среднечисленная молекулярная масса, составляющая от 25000 до 750000 в соответствии с анализом методом гель-проникающей хроматографии.

Полимеры БИМС могут быть получены в соответствии со способами, известными в данной области техники, с помощью суспензионной полимеризации смеси мономеров с применением катализатора на основе кислоты Льюиса с последующим галогенированием, предпочтительно, бромированием, в растворе в присутствии галогена и инициатора образования радикалов, такого как тепло и/или свет и/или химический инициатор.

Предпочтительные полимеры БИМС представляют собой бромированные полимеры, которые, как правило, содержат от 0,1 до 5% мольн. бромометилстирольных групп в расчете на общее количество мономерных звеньев в полимере, предпочтительно, от 0,2 до 3,0% мольн., более предпочтительно, от 0,3 до 2,8% мольн., более предпочтительно, от 0,3 до 2,5% мольн., наиболее предпочтительно, от 0,4 до 2,0% мольн., причем желаемый диапазон может представлять собой любую комбинацию любого верхнего предела с любым нижним пределом. Иными словами, сополимеры могут содержать от 0,2 до 10% масс. брома в расчете на массу полимера, предпочтительно, от 0,4 до 6% масс. брома, более предпочтительно, от 0,6 до 5,6% масс. брома, и они, по существу, не содержат галогенов в кольцевых структурах или галогена в основной цепи полимера. В одном особенно предпочтительном варианте настоящего изобретения сополимер представляет собой сополимер, состоящий из звеньев на основе С4-С7изоолефина, звеньев на основе пара-метилстирола и звеньев на основе пара-(галогенметил)стирола, причем содержание звеньев пара-(галогенметил)стирола (предпочтительно, пара-(галогенметил)стирола) в сополимере составляет от 0,4 до 3,0% мольн. в расчете на общее количество пара-метилстирола, причем звенья на основе пара-метилстирола содержатся в количестве от 3 до 15% масс. в расчете на общую массу полимера, предпочтительно, от 4 до 10% масс.

В другом особенно предпочтительном варианте настоящего изобретения галогенированный эластомерный компонент представляет собой галогенированный сополимер С4-С7изоолефина и полиолефина. Полиолефин представляет собой С4-С14сопряженный диен, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, циклопентадиен, гексадиен и пиперилен. Один из предпочтительных вариантов сополимера по настоящему изобретению получают по реакции между от 92 до 99,5% масс. изобутилена и от 0,5 до 8% масс. изопрена, предпочтительно, от 95 до 99,5% масс. изобутилена и от 0,5 до 5,0% масс. изопрена, с последующим галогенированием сополимера.

Не ограничивающие объем настоящего изобретения примеры доступных в продаже галогенированных изоолефиновых/полиолефиновых каучуков, подходящих для применения в настоящем изобретении, представляют собой Bromobutyl 2222 и Bromobutyl 2255 (оба поставляются ExxonMobil Chemical Company).

В конкретном предпочтительном варианте галогенированный эластомер по настоящему изобретению может представлять собой разветвленный или «звездообразно разветвленный» галогенированный бутиловый каучук. В одном из предпочтительных вариантов, звездообразно-разветвленный галогенированный бутиловый каучук (ЗРГК) представляет собой композицию, включающую галогенированный или негалогенированный бутиловый каучук и галогенированный или негалогенированный полидиен или блок-сополимер. Полидиен/блок-сополимер или разветвляющие агенты (которые далее называют полидиенами) обычно являются катионно-реакционноспособными и присутствуют в ходе полимеризации бутилового или галогенированного бутилового каучука, или их можно смешать с бутиловым или галогенированным бутиловым каучуком с получением ЗРГК. В одном из предпочтительных вариантов ЗРГК, как правило, представляет собой композицию бутилового или галогенированного бутилового каучука, описанных выше, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, природный каучук, стирол-бутадиеновый каучук, этилен-пропилен-диеновый каучук, блок-сополимеры стирол-бутадиен-стирола и стирол-изопрен-стирола. Содержание таких полидиенов в расчете на общее массовое содержание мономеров составляет более чем 0,3% масс. В одном из предпочтительных вариантов, предпочтительно, от 0,3 до 3% масс. и, более предпочтительно, от 0,4 до 2,7% масс. Не ограничивающим объем настоящего изобретения примером имеющегося в продаже ЗРГК, подходящего для применения в настоящем изобретении, является Bromobutyl 6222 (поставляется ExxonMobil Chemical Company).

Как правило, вышеупомянутые галогенированные эластомеры получают путем галогенирования соответствующих основных эластомеров (то есть соответствующих негалогенированных эластомеров). Хлорирование и бромирование являются предпочтительными, а бромирование является наиболее предпочтительным. Галогенирование можно осуществлять любым способом, известным в данной области техники. Например, эластомер можно подвергать галогенированию в гексановом растворителе при температуре от 40 до 60°С с использованием брома (Br2) или хлора (Cl2) в качестве галогенирующего агента. Галогенированный эластомер может, в общем, иметь плотность по Муни, составляющую от 20 до 70 (ML 1+8 при 125°С), предпочтительно, от 25 до 55. Содержание галогена может, в общем, составлять от 0,1 до 10% масс., предпочтительно, от 0,5 до 5% масс., более предпочтительно, от 1 до 2,2% масс. в расчете на общую массу галогенированного эластомера.

Галогенирование полимеров, предпочтительно, эластомеров, описанное выше и применяемое в настоящем изобретении, можно осуществлять перед применением полимеров в способе получения нанокомпозита в соответствии с первым аспектом настоящего изобретения. Во втором аспекте настоящего изобретения само галогенирование является частью способа по настоящему изобретению, при этом выходящий поток реактора галогенирования (содержащий галогенированный полимер и галогенид водорода) дополнительно используют для получения нанокомпозита путем контактирования указанного выходящего потока с модификатором и водной суспензией, что описано ниже. Одно из конкретных преимуществ настоящего изобретения заключается в том, что способ получения нанокомпозита можно объединить с процессом галогенирования, таким образом, что выходящий поток реактора галогенирования, содержащий галогенированный полимер и галогенид водорода (который в ином случае пришлось бы нейтрализовать каустической содой), можно применять без дополнительной очистки и осуществлять его непосредственное контактирование с водной суспензией глины и модификатором. Такой способ более выгоден с экономической точки зрения по сравнению со способом, требующим нейтрализации кислоты и/или выделения галогенированного полимера.

Содержание вышеописанного галогенированного эластомера в нанокомпозитах по настоящему изобретению может составлять от 10 до 100 част./100 част. каучука, предпочтительно, от 15 до 90 част./100 част. каучука, более предпочтительно, от 20 до 80 част./100 част. каучука, и, наиболее предпочтительно, от 30 до 70 част./100 част. каучука, причем желаемый диапазон может также представлять собой любую комбинацию любого высшего и любого низшего значений содержания указанного эластомера. Кроме того, ниже описаны вторичные компоненты каучука, которые можно применять в определенных предпочтительных вариантах в дополнение к полимеру, предпочтительно, галогенированному эластомеру, описанному выше.

Органический растворитель

Органический растворитель (предназначенный для растворения полимера) в способах по настоящему изобретению может представлять собой любой подходящий углеводородный растворитель, способный в достаточной степени растворять полимер, предпочтительно (галогенированный) эластомер, который применяют в способе получения нанокомпозита и/или способе галогенирования полимера в соответствии с первым и вторым аспектами настоящего изобретения соответственно. Органический растворитель может также представлять собой смесь различных углеводородов.

Растворители могут включать один или более алканов, алкенов, ароматических соединений, нитроалканов, галогенированных алканов, простых эфиров или смесей перечисленного. Предпочтительно, растворитель включает один или более C2-C40-, предпочтительно С4-С15линейных, разветвленных или циклических алканов, алкенов, ароматических соединений или простых эфиров. Наиболее предпочтительно, растворитель выбирают из гексана, изогексана, циклогексана, толуола, тетрагидрофурана (ТГФ), бутана, изобутена, пентана, октана, изооктана, нонана, декана, ундекана, додекана, изододекана, любых изомеров перечисленного и любых смесей перечисленного.

Раствор полимера может содержать органический растворитель в количестве, составляющем от 30 до 99% масс., предпочтительно, от 50 до 99% масс., более предпочтительно, от 70 до 99% масс., наиболее предпочтительно, от 80 до 99% масс. или, в качестве альтернативы, от 70 до 90% масс., предпочтительно, от 75 до 90% масс., в расчете на общую массу раствора полимера в органическом растворителе, указанного на стадии (а) способов по первому и второму аспектам настоящего изобретения.

Модификатор

Применяемый в настоящем изобретении модификатор представляет собой соединение, которое может быть протонировано кислотой Бренстеда, что описано в настоящем описании ниже. Предпочтительно, модификатор протонируют бренстедовской кислотой in situ, то есть при контакте с раствором полимера, водной суспензией глины или с обоими этими компонентами (в отличие от протонирования бренстедовской кислотой перед контактированием с раствором полимера и/или суспензией глины и, дополнительно, в отличие от предварительного введения в полимер и/или суспензию глины функциональных групп с помощью протонированного или непротонированного модификатора). Если способ получения нанокомпозита полимер/глина по настоящему изобретению совмещен с процессом галогенирования полимера, предпочтительно модификатор протонируют галогенидом водорода, присутствующим в выходящем потоке реактора галогенирования полимера. Тем не менее, если способ получения нанокомпозита не совмещен с процессом галогенирования полимера, кислоту Бренстеда можно также отдельно добавлять в раствор полимера и/или водную суспензию глины с целью протонирования модификатора.

В общем, модификатор часто называют «поверхностно-активным веществом» («ПАВ»), которое (в протонированном состоянии) содержит гидрофильную составляющую и липофильную (олеофильную) составляющую. Таким образом, выражения «ПАВ» или «эмульгатор» означают в настоящем описании то же, что и «модификатор», и их можно применять взаимозаменяемо в контексте настоящего изобретения. Гидрофильная составляющая протонированного модификатора, как правило, представляет собой полярные ионные (катионные) частицы, например, аммоний, а липофильная (гидрофобная) составляющая обычно представляет собой неполярные углеводородные частицы, такие как алкил, арил или соединение с комбинированной алкильной/арильной цепочкой. Любая алкильная цепочка (цепочки) модификатора может быть неразветвленной, разветвленной или циклической. Если в модификаторе присутствуют несколько арильных групп, они могут быть соединены непосредственно (ковалентными связями или посредством одного или более общего атома углерода), или они могут быть соединены алкильной цепочкой. Выражение «алкиларильная» группа означает, что арильная часть этой группы соединена с атомом азота, принадлежащим амину (если модификатор представляет собой амин), и одна или более алкильная группа (неразветвленная, разветвленная или циклическая) присоединена к арильной группе. Если арильная группа представляет собой фенильную группу, алкильная группа (группы) может быть присоединена к арильной в орто-, мета- и/или пара-положении. «Арилалкильная» группа означает, что алкильная часть этой группы присоединена к атому азота, принадлежащему амину (если модификатор представляет собой амин), и одна или более арильная группа (группы) присоединены к алкильной группе. Модификатор может также содержать несколько таких аминовых групп, что происходит, например, в случае диамина или полиамина.

В особенно предпочтительном варианте модификатор в соответствии со всеми аспектами настоящего изобретения представляет собой амин, соответствующий формуле NR3, в которой группы R одинаковые или разные и, независимо друг от друга, представляют собой атом водорода; алкильную группу, включающую, по меньшей мере, 5, предпочтительно, по меньшей мере, 10, более предпочтительно, по меньшей мере, 25, и В одном из предпочтительных вариантов, по меньшей мере, 40, и до 100 атомов углерода; арильную группу, включающую от 5 до 25, предпочтительно, от 5 до 20, более предпочтительно, от 5 до 15 атомов углерода; алкиларильную группу, включающую от 5 до 50, предпочтительно, от 7 до 40, более предпочтительно, от 10 до 25 атомов углерода; арилалкильную группу, включающую от 5 до 50, предпочтительно, от 7 до 40, более предпочтительно, от 10 до 25 атомов углерода; или простую эфирную группу, включающую, по меньшей мере, 5, предпочтительно, по меньшей мере, 10, более предпочтительно, по меньшей мере, 25, наиболее предпочтительно, по меньшей мере, 40, и до 100 атомов углерода; при условии, что, по меньшей мере, одна группа R не представляет собой атом водорода. В настоящее описание явным образом включены любые комбинации любых алкильных, арильных, алкиларильных и арилалкильных групп, описанных выше, и (а) атома (атомов) водорода, входящих в состав модификатора NR3 по настоящему изобретению.

В особенно предпочтительном варианте вышеописанный амин NR3 представляет собой алкилариламин; таким образом, NR3 содержит, по меньшей мере, одну алкиларильную группу, присоединенную к атому азота, а две остальные группы R предпочтительно представляют собой атомы водорода, причем алкиларильная группа содержит от 7 до 40 атомов углерода. Более предпочтительно, применяемый в настоящем изобретении модификатор представляет собой амин, соответствующий формуле NRH2, в которой R представляет собой алкиларильную группу (то есть арильную группу, замещенную с помощью, по меньшей мере, одной алкильной группы), содержащую от 10 до 25 атомов углерода. Еще более предпочтительно, алкильная часть указанной алкиларильной группы содержит от 7 до 25, более предпочтительно, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 атомов углерода, и представляет собой линейную алкильную группу, а арильная группа содержит от 6 до 14, более предпочтительно, от 6 до 10 атомов углерода. Предпочтительно, одна алкильная группа, содержащая от 7 до 25 атомов углерода, присоединена в пара-положении к арильной группе, содержащей от 6 до 10 атомов углерода. Один из таких предпочтительных модификаторов, подходящий для применения в настоящем изобретении, представляет собой тетрадециланилин, но можно также применять другие варианты, например, дециланилин, ундециланилин, додециланилин, тридециланилин, пентадециланилин, гексадециланилин, гептадециланилин, октадециланилин и любой С20-С44анилин в любой из изометрических форм. Наиболее предпочтительным является 4-тетрадециланилин.

В другом, особенно предпочтительном варианте модификатор представляет собой алкиламин, соответствующий вышеописанной формуле NR3, в которой, по меньшей мере, одна из групп R не представляет собой атом водорода, и R, предпочтительно, представляет собой алкильную группу, включающую, по меньшей мере, 5, предпочтительно, по меньшей мере, 10, более предпочтительно, по меньшей мере, 25, и, наиболее предпочтительно, по меньшей мере, 40, и до 100 атомов углерода, а остальные R предпочтительно представляют собой атомы водорода. Один из таких предпочтительных модификаторов, подходящий для применения в настоящем изобретении, представляет собой полиизобутиленамин (ПИБ-амин). ПИБ-амин доступен в продаже и поставляется, например, BASF под торговой маркой KEROCOM PIBA 03. Однако можно применять другие амины и четвертичные аммониевые соли, например, диоктадециламин и N,N-диметилоктиламин, поставляемый Aldrich.

В качестве альтернативы, в качестве модификатора можно применять четвертичные аммониевые соли, соответствующие формуле NR4 +X-, в которой R определен выше (при описании формулы NR3, включая любые вышеприведенные значения R), а X- представляет собой подходящий противоанион, предпочтительно, галогенид, например, Cl- или Br-. Предпочтительно, в аммониевой соли NR4 +X-, по меньшей мере, одна группа R представляет собой алкильную группу, включающую, по меньшей мере, 10 атомов углерода, а остальные группы R могут представлять собой любую комбинацию любых вышеописанных групп. Если в качестве модификатора применяют четвертичную аммониевую соль, отдельное протонирование бренстедовской кислотой не требуется. Доступными в продаже (не ограничивающими объем настоящего изобретения) примерами таких аммониевых солей, подходящих для применения в настоящем изобретении, являются Arquad 12-37W и Ethoquad 18/25, поставляемые Akzo Nobel.

В соответствии со всеми аспектами настоящего изобретения, в качестве модификатора можно также применять комбинацию или смесь двух или более любых вышеописанных соединений. Например, модификатор может представлять собой комбинацию или смесь двух или более аминов и/или аммониевых солей. Таким образом, в интересах простоты изложения, выражение «модификатор» (в единственном числе) в настоящем описании означает как одно соединение-модификатор, так и смесь двух или более соединений-модификаторов. Компоненты такой смеси можно ввести в контакт с раствором полимера, водной суспензией глины и бренстедовской кислотой отдельно (одновременно или последовательно) или их можно предварительно соединить, а затем осуществить их контактирование с раствором полимера, водной суспензией глины и бренстедовской кислотой. В особенно предпочтительном варианте настоящего изобретения модификатор представляет собой смесь амина, соответствующего вышеописанной формуле NR3 или NRH2, и соли аммония, соответствующей формуле NR4 +X-, также описанной выше. Молярное отношение амина к соли аммония может составлять от 1:5 до 5:1, предпочтительно, от 1:3 до 3:1, более предпочтительно, от 1:2 до 2:1. В одном из предпочтительных вариантов амин и соль аммония можно применять в приблизительно равных (молярных) количествах. В конкретном особенно предпочтительно варианте модификатор представляет собой комбинацию или смесь ПИБ-амина и соли аммония формулы NR4 +X-, описанной абзацем выше, в которой, по меньшей мере, одна группа R представляет собой алкильную группу, включающую, по меньшей мере, 10 атомов углерода. Применение смеси модификаторов, а не одного соединения-модификатора, в определенных условиях позволяет дополнительно повлиять на свойства конечного нанокомпозита и, например, отрегулировать его обрабатываемость (вязкость по Муни) для конкретного способа применения.

Вышеописанный модификатор, подходящий для применения в соответствии с настоящим изобретением, имеет двойную функцию: служит в качестве эмульгатора воды и органического растворителя, и в качестве расшелушивающего агента глины. Следовательно, в настоящем описании модификатор можно назвать «бифункциональным эмульгатором-расшелушивающим агентом». Измерения поверхностного натяжения на границе раздела фаз (межфазного натяжения) (см. пример 23) показали, что вышеописанные модификаторы значительно уменьшают поверхностное натяжение на границе раздела фаз вода/органический растворитель в эмульсиях, содержащих полимер, предпочтительно, галогенированный сополимер, включающий мономерные звенья С4-С7изоолефина и алкилстирола, растворенный в органическом растворителе, причем водная фаза содержит кислоту Бренстеда. Предпочтительно, модификаторы по настоящему изобретению представляют собой соединения, снижающие межфазное натяжение (в дин/см, измерено в соответствии с тензиометрическим методом висящей капли) в эмульсии, содержащей, в качестве водной фазы, воду, включающую 0,1 М кислоты Бренстеда (предпочтительно, HBr), а в качестве органической фазы раствор 0,1%масс. полимера (предпочтительно, бутилового каучука, более предпочтительно, галогенированного сополимера изобутилена/пара-метилстирола), в органическим углеводородном растворителе (предпочтительно, алкане, более предпочтительно, гексане), в 10-100 раз, предпочтительно, по меньшей мере, в 15 раз, более предпочтительно, по меньшей мере, в 20 раз, наиболее предпочтительно, по меньшей мере, в 30 раз. Также продемонстрировано (см. пример 24), что размер капель воды в таких эмульсиях значительно уменьшается в присутствии модификаторов, описанных выше.

Количество добавляемого модификатора можно рассчитать на основе катионообменной емкости (КОЕ) глины, измеряемой в ммоль в расчете на 100 г глины. Предпочтительно количество модификатора составляет от 1 до 99%, предпочтительно, от 5 до 60%, более предпочтительно, от 10 до 50%, наиболее предпочтительно, от 20 до 40% от максимального катионообменного отношения (КОО) общего количества добавленной глины.

Кислота Бренстеда

Применяемая в способах по настоящему изобретению кислота Бренстеда может представлять собой любое органическое или неорганическое соединение, способное отдавать протон (Н+) другому соединению. Предпочтительные примеры подходящих кислот Бренстеда представляют собой галогениды водорода, например, бромид водорода (HBr), хлорид водорода (HCl) и фторид водорода (HF), Предпочтительным является HBr. Однако другие подходящие кислоты Бренстеда включают серную кислоту, азотную кислоту, фосфорную кислоту, карбоновые кислоты, например, уксусную кислоту и подобные соединения.

Теоретически, для протонирования модификатора требуется один молярный эквивалент бренстедовской кислоты. На самом деле, количество применяемой кислоты Бренстеда может составлять от 90 до 250% от одного молярного эквивалента, предпочтительно, от 100 до 200% от одного молярного эквивалента, более предпочтительно, от 100 до 150% от одного молярного эквивалента модификатора (амина). В случае, если в качестве модификаторов применяют четвертичные соли аммония, кислоту применять не требуется. В качестве альтернативы, модификатор (амин) и кислоту Бренстеда можно объединить предварительно, после чего протонированный модификатор можно применять (в изолированной или неизолированной форме) на последующих стадиях способа по настоящему изобретению.

Глина

Нанокомпозиты по настоящему изобретению включают неорганическую глину, предпочтительно, набухающую слоистую неорганическую глину. Размер частиц такой глины, по меньшей мере, по одному из измерений, находится в нанометровом диапазоне (то есть от примерно 1 до примерно 100 нм). Глины, предпочтительно, хорошо диспергированы и расшелушены в нанокомпозитных композициях по настоящему изобретению. Материалы на основе набухающих слоистых неорганических глин, подходящие для целей настоящего изобретения, включают природные или синтетические филлосиликаты, конкретно, смектитовые глины, например, монтмориллонит, нонтронит, беделлит, бентонит, волконскит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стевенсит и тому подобные, а также вермикулит, галлоизит, оксиды алюминатов, гидротальцит и тому подобные. Такие слоистые глины, как правило, включают частицы или пластинки силиката нанометрового размера, плотно связанные друг с другом при межплоскостных расстояниях, составляющих, например, 4 Å или менее. Слоистые глины включают частицы или пластинки, средняя толщина которых составляет менее 20 нм, предпочтительно, менее 10 нм, более предпочтительно, менее 5 нм, наиболее предпочтительно, менее 3 нм, например, от 5 до 20 Å, предпочтительно, от 8 до 12 Å, в соответствии с измерениями методом просвечивающей электронной микроскопии (ПЭМ). Отношение сторон таких частиц (отношение длины к толщине) составляет примерно 100. Глины содержат способные к ионному обмену катионы, такие как Na+, Ca2+, K+ или Mg2+, находящиеся в межслоевых поверхностях. Однако применяемые в настоящем изобретении неорганические глины предпочтительно не являются органоглинами, то есть они, предпочтительно, не модифицированы путем ионного обмена указанных катионов на органические катионы, такие как катионы-производные органических солей аммония. Напротив, неорганические глины применяют в настоящем изобретении в неорганической немодифицированной форме. Например, глины на основе монтмориллонита натрия, такие как клоизит, применяют в виде водной суспензии, без какого-либо предварительного органического модифицирования. Вместо этого, как будет описано ниже, применяют отдельный модификатор (выступающий в качестве бифункционального эмульгатора-расщелушивателя), как описано выше, который, предпочтительно, протонируют in situ с помощью бренстедовской кислоты во время контактирования с немодифицированной глиной, немодифицированным полимером или обоими этими веществами.

Для применения в способе получения нанокомпозитов по настоящему изобретению слоистую глину суспендируют в воде с получением водной суспензии глины. Предпочтительно, концентрация глины в воде достаточно низка для снижения до минимума взаимодействия между частицами глины и для увеличения расшелушивания глины. В одном из предпочтительных вариантов концентрация глины в водной суспензии глины может составлять от 0,1 до 5,0% масс., предпочтительно, от 0,1 до 3,0% масс. в расчете на общую массу суспензии.

В определенных предпочтительных вариантах рН водной суспензии глины, применяемой в способах по настоящему изобретению, может быть кислым, нейтральным или основным. В одном из предпочтительных вариантов, рН водной суспензии глины может составлять от 4 до 13. Водную суспензию глины можно получить путем перемешивания глины и воды при комнатной температуре в течение промежутка времени, достаточного для расшелушивания глины, например, от 0,25 до 24 ч, предпочтительно, от 4 до 16 ч, более предпочтительно, от 10 до 14 ч.

Количество (расшелушенной) глины, вводимой в состав нанокомпозитов в соответствии с настоящим изобретением, является достаточным для достижения улучшенных механических свойств и/или барьерных свойств нанокомпозита, например, прочности на разрыв и/или воздухонепроницаемых свойств. Количество глины в составе нанокомпозита по настоящему изобретению, как правило, составляет от 0,1 до 20% масс., предпочтительно, от 0,2 до 15% масс., более предпочтительно, от 0,5 до 10% масс., наиболее предпочтительно, от 1 до 6% масс. в расчете на каучуковую составляющую нанокомпозита. Вне зависимости от этого, содержание глины или расшелушенной глины (в частях в расчете на сто частей каучука) может составлять от 1 до 45 част./100 част. каучука в одном из предпочтительных вариантов, от 2 до 20 част./100 част. каучука в другом предпочтительном варианте и от 3 до 11 част./100 част. каучука в еще одном предпочтительном варианте.

Вторичный каучуковый компонент

Кроме вышеописанного полимера, предпочтительно, в композициях и конечных изделиях по настоящему изобретению может присутствовать компонент на основе галогенированного эластомера, вторичного каучука или «каучука общего назначения». Такие каучуки включают, но не ограничены перечисленным, природные каучуки, полиизопреновый каучук, поли(стирол-со-бутадиеновый) каучук (СБК), полибутадиеновый каучук (БК), поли(изопрен-со-бутадиеновый) каучук (ИБК), стирол-изопрен-бутадиеновый каучук (СИБК), этилен-пропиленовый каучук (ЭПК), этилен-пропилен-диеновый каучук (ЭПДК), полисульфидный, нитрильный каучук, полимеры пропиленоксида, звездообразно разветвленный бутиловый каучук и галогенированный звездообразно разветвленный бутиловый каучук, бромированный бутиловый каучук, хлорированный бутиловый каучук, поли(изобутилен-со-пара-метилстирол) и галогенированный поли(изобутилен-со-пара-метилстирол), например, тримеры изобутиленовых звеньев, производных пара-метилстирола, производных пара-бромометилстирола, а также смеси перечисленного.

Примеры природных каучуков, подходящих для применения в качестве вторичных каучуков по настоящему изобретению, представляют собой малазийские каучуки, такие как SMR CV, SMR 5, SMR 10, SMR 20 и SMR 50, a также смеси перечисленного.

Некоторые примеры доступных в продаже каучуков БК, подходящих для применения в качестве вторичных каучуков по настоящему изобретению, представляют собой NATSYN™ (Goodyear Chemical Company), и BUDENE™ 1207 или BR 1207 (Goodyear Chemical Company). Желательным каучуком является каучук с высоким содержанием цис-полибутадиена (цис-БК). Под выражением «каучук с высоким содержанием цис-полибутадиена» понимают, что применяется 1,4-цис-полибутадиен, в котором содержание цис-компонента составляет, по меньшей мере, 95%.

Подходящие каучуки ЭПК и ЭПДК представляют собой доступные в продаже каучуки под торговой маркой VISTALON™ (ExxonMobil Chemical Company, Хьюстон, Техас). Подходящими сомономерами в таких ЭПДК являются этилиденнорборнен, 1,4-гексадиен, а также дициклопентадиен.

Наконец, в качестве вторичного «каучукового» компонента может присутствовать так называемый полукристаллический сополимер («ПКС»). В общем, ПКС представляет собой термопластичный сополимер этилена, пропилена и/или структур на основе 1-бутена, а также, необязательно, других производных С4-С16альфа-олефина или стирола, причем ПКС, в некоторой степени, обладает кристаллическими свойствами, особенностью которых является, например, теплота плавления, составляющая от 9 до 50 Дж/г, предпочтительно, от 15 до 25 Дж/г, в соответствии с ДСК.

Если кроме основного полимера в эластомерной композиции по настоящему изобретению присутствует вторичный каучуковый компонент, предпочтительно, галогенированный эластомер, описанный выше, его содержание составляет до 90 част./100 част. каучука, предпочтительно, до 70 част./100 част. каучука, более предпочтительно, до 50 част./100 част. каучука, более предпочтительно, до 40 част./100 част. каучука, еще более предпочтительно, до 30 част./100 част. каучука в расчете на общее содержание каучука. Минимальное количество вторичного каучукового компонента, если он присутствует, составляет 2 част./100 част. каучука, предпочтительно, 5 част./100 част. каучука, более предпочтительно, 10 част./100 част. каучука. Желаемый предпочтительный вариант может также включать любую комбинацию любого верхнего предела и любого нижнего предела содержания компонента в част./100 част. каучука.

Наполнители, добавки и вулканизаторы

Нанокомпозитные композиции по настоящему изобретению могут также включать один или более компонентов, являющихся наполнителями, таких как карбонат кальция, глина, слюда, оксид кремния и силикаты, тальк, диоксид титана и технический углерод. В настоящем описании, выражение «наполнитель» не включает частицы глины, являющиеся частью матрицы нанокомпозита, описанной выше, например, частицы глины, размер которых находится в нанометровом диапазоне. Однако, если это необходимо, в нанокомпозитах можно применять частицы глины большего размера в качестве наполнителя. В одном из предпочтительных вариантов, наполнитель представляет собой технический углерод или модифицированный технический углерод. Предпочтительный наполнитель представляет собой технический углерод полуармирующей марки, присутствующий в количестве от 10 до 150 част./100 част. каучука, более предпочтительно, от 30 до 120 част./100 част. каучука. Подходящими марками технического углерода являются марки с N110 до N990. Предпочтительные варианты технического углерода, подходящие для применения, например, в протекторах шин, представляют собой N229, N351, N339, N220, N234 и N110 в соответствии со стандартами ASTM D3037, D1510 и D3765. Марки технического углерода, подходящие для применения в боковинах шин представляют собой, например, N330, N351, N550, N650, N660 и N762.

Марки технического углерода, подходящие для применения в герметизирующих слоях шин, представляют собой, например, N550, N650, N660, N762 и N990.

Нанокомпозитные композиции по настоящему изобретению могут, необязательно, включать вулканизирующие системы, способные вулканизировать функционализированный эластомерный сополимерный компонент с обеспечением композиций, которые можно вулканизировать. Подходящие вулканизирующие системы известны в данной области техники и включают органические пероксиды, оксид цинка совместно со стеаратом цинка или стеариновой кислотой и, необязательно, одним или более нижеперечисленными ускорителями или вулканизирующими агентами: Permalux (дио-орто-толилгуанидиновая соль бората дикатехола), HVA-2 (мета-фениленбисмалеимид), Zisnet (2,4,6-тримеркапто-5-триазин), ZDEDC (диэтилдитиокарбамат цинка) и другие дитиокарбаматы, Tetrone A (гексасульфид дипентаметилентиурама), Vultac-5 (алкилированный фенолдисульфид), SP1045 (фенолформальдегидная смола), SP1056 (бромированная алкилфенолформальдегидная смола), DPPD (дифенилфенилендиамин), салициловая кислота (орто-гидроксибензойная кислота), канифоль (сильвиновая кислота) и TMTDS (дисульфид тетраметилтиурама) совместно с серой. Композицию можно также вулканизировать с помощью ультрафиолетового света или облучения электронами.

Нанокомпозитные композиции по настоящему изобретению могут также включать добавки, улучшающие обрабатываемость, например, технологические масла или нефтяные разбавители или другие технологические добавки. Технологические добавки могут представлять собой гомо- или сополимеры олефинов с низкой молекулярной массой (менее 15000 Mn), причем олефины содержат от 3 до 8, предпочтительно, от 4 до 6 атомов углерода, более предпочтительно, представляют собой полибутены. Доступными в продаже примерами таких добавок являются технологические масла серии PARAPOL™ (ExxonMobil Chemical Company, Хьюстон, Техас), например, PARAPOL™ 450, 700, 950, 1300, 2400 и 2500. Композиции по настоящему изобретению могут также включать один или более других полиальфаолефинов или изопарафинов в качестве не функционализированных пластификаторов.

Кроме того, нанокомпозитные композиции по настоящему изобретению могут содержать другие традиционные добавки, такие как красители, пигменты, антиоксиданты, термические или световые стабилизаторы, пластификаторы, масла и другие ингредиенты, известные в данной области техники.

Смешивание наполнителей, добавок, вулканизирующих компонентов и других компонентов, если их применяют, можно осуществлять путем соединения желаемых компонентов и нанокомпозита по настоящему изобретению в любом подходящем смесителе, например, смесителе Banbury™, Brabender™ или, предпочтительно, в смесителе/экструдере при температуре смешивания, составляющей от 120 до 300°С в условиях сдвига, достаточного для того, чтобы компоненты были однородно диспергированы в нанокомпозитной композиции.

Способ получения нанокомпозита

Как указано выше и в формуле изобретения, настоящее изобретение в первом аспекте относится к способу получения нанокомпозита, включающему следующие стадии:

(а) контактирование (I) раствора полимера в органическом растворителе, (II) водной суспензии глины, (III) модификатора и (IV) кислоты Бренстеда с образованием эмульсии;

(б) перемешивание эмульсии с получением нанокомпозита;

(в) выделение нанокомпозита из эмульсии. Полимер, органический растворитель, глина и кислота Бренстеда описаны выше в настоящем описании.

На стадии (а) раствор полимера в органическом растворителе (I) получают или обеспечивают так, как описано выше. Независимо, водную суспензию глины (II) получают или обеспечивают так, как описано выше.

Раствор полимера (I) и водную суспензию глины (II) вводят в контакт с модификатором (III), описанным выше, и кислотой Бренстеда (IV), также описанной выше. При контактировании (и смешивании) полимерного раствора, суспензии глины, модификатора и бренстедовской кислоты получают эмульсию. В определенных предпочтительных вариантах объемное отношение водной суспензии глины к раствору полимера в эмульсии может составлять от 0,01:1 до 1:1, предпочтительно, от 0,1:1 до 0,9:1, наиболее предпочтительно, от 0,3:1 до 0,7:1.

Эмульсии по настоящему изобретению получают по традиционной методике эмульгирования. Соединенные раствор полимера (в органическом растворителе), водную суспензию глины и модификатор, протонированный in situ кислотой Бренстеда (который, таким образом, служит поверхностно-активным веществом), подвергают достаточному перемешиванию в доступном в продаже смесителе или эквивалентном устройстве в течение промежутка времени, достаточного для образования эмульсии, например, в течение, по меньшей мере, нескольких секунд, предпочтительно, нескольких минут. Эмульсию можно оставить в форме эмульсии, с непрерывным или периодическим перемешиванием или без такового, при нагревании и другом регулировании температуры или без такового, в течение времени, достаточного для улучшения расшелушивания глины, например, в течение от 0,1 до 100 ч, предпочтительно, от 0,1 до 50 ч, более предпочтительно, от 0,5 до 20 ч.

Предпочтительно, смеситель, обеспечивающий хорошее перемешивание, применяют для перемешивания компонентов эмульсии с целью образования нанокомпозитов. Например, без ограничения объема настоящего изобретения, можно применять смеситель высокого сдвигового напряжения Silverson L4RT-W, установленный с обеспечением периодического или непрерывного поступления эмульсии.

Количество используемого модификатора (например, ПИБ-амина) может составлять, по меньшей мере, 0,001% масс. от общей массы эмульсии, содержащей органический растворитель, полимер, водную суспензию глины, модификатор и кислоту Бренстеда, более предпочтительно, от 0,001 до 3% масс., наиболее предпочтительно, от 0,01 до 2% масс.

Количество бренстедовской кислоты должно быть (в расчете на моли), по меньшей мере, равно количеству (непротонированного) модификатора. Предпочтительно, (молярное) количество кислоты Бренстеда должно превосходить (молярное) количество (непротонированного) модификатора, как описано выше.

Соединение (I) раствора полимера в органическом растворителе, (II) водной суспензии глины, (III) модификатора и (IV) кислоты Бренстеда можно осуществлять в различном порядке. В особенно предпочтительном варианте, на стадии (а) способа в соответствии с первым аспектом настоящего изобретения, сначала обеспечивают первую смесь, включающую раствор полимера и кислоту Бренстеда, и вторую смесь, включающую водную суспензию глины и модификатор, и первую и вторую смеси соединяют с образованием эмульсии. В этом предпочтительном варианте первая смесь, предпочтительно, представляет собой выходящий поток реактора галогенирования полимера, в котором полимер (в органическом растворителе) вступил в реакцию в условиях галогенирования, известных в данной области техники, с галогеном, предпочтительно, хлором или бромом. Выходящий поток данного реактора представляет собой раствор, включающий галогенированный полимер и галогенид водорода, служащий в качестве кислоты Бренстеда (бромид или хлорид водорода, в зависимости от применяемого галогена). Раствор галогенированного полимера также называют «связующее». Указанный выходящий поток реактора галогенирования можно применять без какого-либо дополнительного выделения продукта или процессов разделения, и его можно соединять с водной суспензией глины и модификатором, таким образом, что модификатор протонируют in situ галогенидом водорода. В этом случае не требуется применения дополнительной кислоты Бренстеда, и кислоту, находящуюся в выходящем потоке реактора галогенирования не нужно нейтрализовывать. Модификатор (который может быть растворен или разбавлен в подходящем растворителе или разбавителе, предпочтительно, том же растворителе или смеси растворителей, в которых растворен галогенированный полимер) можно добавлять к первой смеси, включающей раствор полимера и галогенид водорода, после чего можно добавлять суспензию глины. В качестве альтернативы, суспензию глины можно добавлять к указанной первой смеси перед добавлением модификатора. В качестве дополнительной альтернативы, модификатор (который может быть растворен или разбавлен в подходящем растворителе или разбавителе) и суспензию глины можно соединять предварительно, с образованием, таким образом, второй смеси, указанной выше, и затем вводить в контакт с первой смесью, включающей раствор полимера и галогенид водорода.

В другом предпочтительном варианте, если приготовление нанокомпозита не объединено с процессом галогенирования полимера, на стадии (а) способа в соответствии с первым аспектом настоящего изобретения раствор полимера в органическом растворителе сначала соединяют с водной суспензией глины, а затем модификатор и кислоту Бренстеда, отдельно или совместно, добавляют к смеси раствора полимера/суспензии глины. В одном из предпочтительных вариантов, непротонированный модификатор и кислоту Бренстеда можно соединить предварительно, что приведет к получению протонированного модификатора, который можно выделить или не выделять перед контактированием с раствором полимера и/или водной суспензией глины. В качестве альтернативы, в качестве модификатора можно применять четвертичную аммониевую соль, без необходимости добавления бренстедовской кислоты.

На стадии (в) способа в соответствии с первым аспектом настоящего изобретения, нанокомпозит выделяют путем, например, осаждения нанокомпозита из раствора и выделения осажденного нанокомпозита из жидкости с помощью фильтрования и сушки выделенного нанокомпозита. В качестве альтернативы, все жидкости (конкретно, органический растворитель) можно выпарить, например, путем отгонки паром, а полученную суспензию направить через несколько стадий сушки или экструдеров с целью осушения нанокомпозита.

Настоящее изобретение также относится к применению в качестве эмульгатора для получения нанокомпозитов полимер/глина модификатора, описанного выше, предпочтительно, амина, соответствующего формуле NR3, в которой группы R одинаковые или разные и, независимо друг от друга, представляют собой атом водорода; алкильную группу, включающую, по меньшей мере, 5, и до 100 атомов углерода; арильную группу, включающую от 5 до 25, атомов углерода; алкиларильную группу, включающую от 5 до 50 атомов углерода; арилалкильную группу, включающую от 5 до 50 атомов углерода; или простую эфирную группу, включающую, по меньшей мере, 5, и до 100 атомов углерода; при условии, что, по меньшей мере, одна группа R не представляет собой атом водорода. Такое получение нанокомпозитов полимер/глина включает контактирование в присутствии кислоты Бренстеда раствора полимера в органическом растворителе с водной суспензией глины. Полимер, органический растворитель, глина, модификатор и т.д. более подробно определены выше. Здесь опять модификатор, предпочтительно, протонируют in situ с помощью кислоты Бренстеда.

Способ галогенирования полимера (и получения нанокомпозита)

Как указано выше и в формуле изобретения, настоящее изобретение во втором аспекте относится к способу галогенирования полимера, включающему следующие стадии:

(а) обеспечение раствора полимера в органическом растворителе,

(б) контактирование указанного раствора полимера с галогеном в реакторе при условиях галогенирования с образованием галогенированного полимера и галогенида водорода,

(в) контактирование выходящего со стадии (б) потока реактора галогенирования, включающего галогенированный полимер и галогенид водорода, с водной суспензией глины и модификатором с получением эмульсии,

(г) перемешивание эмульсии с целью получения нанокомпозита галогенированного полимера и глины, и

(д) выделение нанокомпозита из эмульсии.

В данном предпочтительном варианте способ получения нанокомпозита является частью способа галогенирования полимера. Иными словами, данный второй аспект настоящего изобретения относится к способу галогенирования полимера (само галогенирование известно в данной области техники), особенностью которого является то, что выходящий поток («связующее», что описано выше) реактора галогенирования, включающий галогенированный полимер в растворителе или смеси растворителей и галогенид водорода (HCl или HBr) применяют незамедлительно, то есть, по существу, без дополнительного разделения и без нейтрализации кислоты, с целью получения нанокомпозита. Галогенид водорода в составе выходящего потока, таким образом, выступает в качестве кислоты Бренстеда в соответствии с настоящим изобретением. Выходящий поток реактора галогенирования соединяют на стадии (в) с водной суспензией глины и, отдельно или совместно, с модификатором, таким же образом, как описано выше по отношению к первому аспекту настоящего изобретения. Таким образом, модификатор протонируют in situ бренстедовской кислотой. Получаемую эмульсию перемешивают на стадии (г) с целью получения нанокомпозита вышеописанным образом. Кроме того, выделение нанокомпозита на стадии (д) осуществляют так, как описано выше в отношении первого аспекта настоящего изобретения.

Преимущества способов по настоящему изобретению

С помощью применения способов по настоящему изобретению можно улучшить получение нанокомпозитов полимер/глина. В результате применения модификатора, который не был предварительно связан (ковалентными или ионными связями) с полимером или глиной, и по причине относительно низкой молекулярной массы модификатора (по сравнению с полимером и объемной глиной), взаимодействие между полимером в органической фазе и глиной в водной фазе посредством модификатора (протонируемого in situ) удалось улучшить. Расшелушивание глины в составе полимерной матрицы было улучшено, что положительно сказалось на воздухонепроницаемости получаемого нанокомпозита и изготовленных из него композиций и изделий. Нанокомпозиты, получаемые в соответствии с настоящим изобретением, обладают улучшенными свойствами в отношении воздухонепроницаемости при сохранении хорошей обрабатываемости и механических характеристик.

Более того, в способах по настоящему изобретению, агломерация глины в ходе образования эмульсии и нанокомпозита снижена или устранена. Также, уровень удерживания глины улучшен по сравнению с ранее применявшимися способами, благодаря улучшенному взаимодействию между глиной и полимером. Иными словами, расшелушенная глина лучше удерживается в матрице полимера. Это является преимуществом, поскольку в ходе получения нанокомпозита теряется меньшее количество глины.

Наконец, если способ по настоящему изобретению осуществляют в качестве процесса, интегрированного в процесс галогенирования полимера, предпочтительно, в случае получения галогенированного эластомера на основе изобутилена, при применении выходящего потока (связующего) реактора галогенирования (выходящий поток содержит галогенированный полимер в растворе совместно с галогенидом водорода, выступающим в качестве бренстедовской кислоты) и его соединении с водной суспензией глины и, отдельно или совместно, с модификатором, данный способ, осуществляемый in situ, позволяет устранить или, по меньшей мере, уменьшить необходимость в применении дополнительных стадий, таких как нейтрализация образовавшегося галогенида водорода и/или отделения галогенированного полимера, таким образом, объединенный процесс является более эффективным в отношении времени и издержек.

Промышленное применение нанокомпозитов

Нанокомпозиты по настоящему изобретению и композиции, включающие нанокомпозиты, полученные любым из вышеописанных способов по настоящему изобретению, можно формовать любым желаемым образом, например, экструдировать, получать прямым прессованием, литьем с раздувом, литьем под давлением или ламинированием с получением изделий различной формы, включая волокна, пленки, ламинат, слои, промышленные детали, такие как автомобильные детали, крепления для устройств, потребительские товары, упаковки и тому подобное. Конкретно, эластомерные композиции можно использовать в изделиях для разнообразных способов применения в шинах, например, в качестве грузовых шин, шин для автобусов, шин для автомобилей, шин для мотоциклов, внедорожных шин, авиационных шин и так далее. Эластомерные композиции можно получать в виде конечного изделия или в качестве компонента конечного изделия, например, в качестве герметизирующего слоя шины. Изделие может быть выбрано из воздухонепроницаемых барьеров, воздухонепроницаемых мембран, пленок, герметизирующих слоев, камер шин, боковин шин, протекторов шин, емкостей и тому подобного. В другом способе применения, эластомерные композиции можно использовать в воздушных подушках, пневматических рессорах, пневмобаллонах, шлангах, мешках для аккумуляторов и ремней, например, ремнях для конвейеров или автомобильных ремнях. Их также можно использовать в литых резиновых деталях, и они находят широкое применение в автомобильных амортизаторах подвески, креплениях выхлопных систем и креплениях кузова.

Композиции, включающие нанокомпозиты по настоящему изобретению, полученные способом, включающим протонирование in situ модификатора, такого как ПИБ-амин, имеют улучшенную воздухонепроницаемость (низкую проницаемость для кислорода), по сравнению с композициями, полученными способами, ранее известными в данной области техники, включающими применение функционализированного эластомера или модифицированной органическими соединениями глины. Композиции могут также иметь высокую ударопрочность.

Пропускание воздуха композициями по настоящему изобретению, включающими вулканизированный нанокомпозит, полученный способом по настоящему изобретению, определенное как скорость пропускания кислорода при 40°С, составляет 120 мм*см3/(м2*день) или менее, предпочтительно, 110 мм*см3/(м2*день) или менее, предпочтительно, 100 мм*см3/(м2*день) или менее, предпочтительно, 90 мм* см3/(м2*день) или еще меньше. Нанокомпозиты, полученные в соответствии с настоящим изобретением, включающим протонирование модификатора in situ, имеют сниженное пропускание воздуха на величину до 20%, по сравнению с нанокомпозитами, полученными способами, ранее известными в данной области техники, включающими применение функционализированного эластомера или модифицированной органическими соединениями глины, причем при сравнении с ранее известными в данной области техники способами, в которых вообще не применяются глина или полимерный модификатор или расшелушивающая добавка, заметно еще более значительное повышение воздухонепроницаемости.

Более того, в нанокомпозитах по настоящему изобретению улучшено расшелушивание глины и взаимодействие глина-полимер. Частицы или пластинки глины однородно диспергированы в матрице полимера. Под выражением «однородно диспергированы» понимают, что частицы не образуют агломератов, предпочтительно, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90%, предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, 100% частиц окружены полимером, что продемонстрировано просвечивающей электронной микроскопией (ПЭМ). Кроме того, в нанокомпозитах по настоящему изобретению улучшено удерживание глины, по сравнению с ранее известными в данной области техники способами.

В альтернативном предпочтительном варианте, настоящее изобретение относится к следующему:

1. Способ получения нанокомпозита полимера и глины, включающий следующие стадии: (а) контактирование (I) раствора полимера в органическом растворителе, (II) водной суспензии глины, (III) модификатора и (IV) кислоты Бренстеда с образованием эмульсии; (б) перемешивание эмульсии с получением нанокомпозита; (в) выделение нанокомпозита из эмульсии.

2. Способ по абзацу 1, в котором модификатор протонируют in situ кислотой Бренстеда.

3. Способ по абзацам 1 или 2, в котором на стадии (а) обеспечиваются первая смесь, включающая раствор полимера и бренстедовскую кислоту, и вторая смесь, включающая водную суспензию глины и модификатор, и первую и вторую смеси соединяют с образованием эмульсии.

4. Способ по абзацу 3, в котором первая смесь представляет собой выходящий поток реактора галогенирования полимера.

5. Способ по любому из предшествующих абзацев, в котором на стадии (а) раствор полимера и суспензию глины сначала соединяют с получением эмульсии, затем к указанной эмульсии отдельно или совместно добавляют модификатор и кислоту Бренстеда.

6. Способ по любому из предшествующих абзацев, в котором полимер представляет собой галогенированный эластомер, предпочтительно, галогенированный сополимер на основе С4-С7изоолефина, дополнительно включающий звенья полиолефина и/или алкилстирола.

7. Способ по любому из предшествующих абзацев, в котором полимер представляет собой бромированный сополимер, включающий звенья изобутилена и пара-метилстирола, причем звенья пара-метилстирола присутствуют в количестве от 3 до 15% масс., в расчете на общую массу сополимера, и от 0,4 до 5% мольн. звеньев пара-метилстирола являются звеньями бромированного пара-метилстирола.

8. Способ по любому из предшествующих абзацев, в котором органический растворитель представляет собой один или более линейный, разветвленный или циклический алкан (алканы), включающий от 2 до 40, предпочтительно, от 4 до 15 атомов углерода.

9. Способ по любому из предшествующих абзацев, в котором глина представляет собой способную к набуханию слоистую глину, включающую пластинки толщиной от 5 до 20 Å.

10. Способ по любому из предшествующих абзацев, в котором глина представляет собой неорганическую глину, не модифицированную органическими веществами путем замещения неорганических катионов органическими катионами.

11. Способ по любому из предшествующих абзацев, в котором глина включает смектитную глину и, предпочтительно, представляет собой монтмориллонит, нонтронит, беделлит, бентонит, волконскит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стевенсит, вермикулит, галлоизит, гидротальцит или любую комбинацию перечисленного.

12. Способ по любому из предшествующих абзацев, в котором модификатор представляет собой или содержит амин, соответствующий формуле NR3, в которой группы R одинаковые или разные и, независимо друг от друга, представляют собой атом водорода; алкильную группу, включающую, по меньшей мере, 5, и до 100 атомов углерода; арильную группу, включающую от 5 до 25, атомов углерода; алкиларильную группу, включающую от 5 до 50 атомов углерода; арилалкильную группу, включающую от 5 до 50 атомов углерода; или простую эфирную группу, включающую, по меньшей мере, 5, и до 100 атомов углерода; при условии, что, по меньшей мере, одна группа R не представляет собой атом водорода; предпочтительно, модификатор представляет собой или содержит амин, соответствующий формуле NRH2, в которой R представляет собой алкиларильную группу, включающую от 10 до 25 атомов углерода, или алкильную группу, включающую, по меньшей мере, 40 атомов углерода.

13. Способ по абзацу 12, в котором модификатор представляет собой комбинацию амина, описанного в абзаце 12, и аммонийной соли формулы NR4+Х-, в которой R такой, как описано в абзаце 12, а X- представляет собой галогенид, предпочтительно, хлорид или бромид.

14. Способ по любому из предшествующих абзацев, в котором модификатор представляет собой или содержит полиизобутиленамин (ПИБ-амин) или 4-тетрадециланилин.

15. Способ по любому из предшествующих абзацев, в котором кислота Бренстеда представляет собой галогенид водорода, предпочтительно, бромид водорода или хлорид водорода.

16. Способ по любому из предшествующих абзацев, в котором стадия (в) выделения нанокомпозита включает осаждение нанокомпозита, отфильтровывание и/или выпаривание жидкости.

17. Способ по любому из предшествующих абзацев, в котором количество применяемого модификатора составляет от 5 до 60% от максимального молярного катионообменного отношения общего массового содержания добавленной глины и/или бренстедовскую кислоту применяют в количестве, составляющем от 100 до 200% от одного молярного эквивалента модификатора.

18. Способ галогенирования полимера, включающий следующие стадии:

(а) обеспечение раствора полимера в органическом растворителе,

(б) контактирование указанного раствора полимера с галогеном в реакторе при условиях галогенирования с образованием галогенированного полимера и галогенида водорода,

(в) контактирование выходящего со стадии (б) потока реактора галогенирования, включающего галогенированный полимер и галогенид водорода, с водной суспензией глины и модификатором с получением эмульсии,

(г) перемешивание эмульсии с целью получения нанокомпозита галогенированного полимера и глины, и

(д) выделение нанокомпозита из эмульсии.

19. Способ по предыдущему абзацу, в котором органический растворитель, галогенированный полимер, глина, модификатор и стадии процесса определены в абзацах со 2 по 17.

20. Нанокомпозит, включающий полимер и глину, полученный способом по любому из предшествующих абзацев.

21. Композиция, включающая нанокомпозит по предыдущему абзацу и, необязательно, один или более компонентов, выбранных из группы, включающей вторичные каучуки, наполнители, вулканизирующие системы, добавки, улучшающие обрабатываемость, стабилизаторы, антиоксиданты и пигменты.

22. Композиция по предыдущему абзацу, в которой нанокомпозит вулканизирован и имеет воздухопроницаемость, соответствующую скорости пропускания кислорода при 40°С, составляющей 110 мм*см3/(м2*день) или менее, предпочтительно, 100 мм*см3/(м2*день) или менее, предпочтительно, 90 мм*см3/(м2*день) или менее.

23. Изделие, включающее композицию по абзацам 21 или 22.

24. Изделие по предыдущему абзацу, представляющее собой пленку, мембрану, диафрагму, шину, герметизирующую прослойку шины, камеру шины, боковину шины или протектор шины.

25. Применение в качестве эмульгатора для получения нанокомпозитов полимер/глина амина, соответствующего формуле NR3, в которой группы R одинаковые или разные и, независимо друг от друга, представляют собой атом водорода; алкильную группу, включающую, по меньшей мере, 5, и до 100 атомов углерода; арильную группу, включающую от 5 до 25 атомов углерода; алкиларильную группу, включающую от 5 до 50 атомов углерода; арилалкильную группу, включающую от 5 до 50 атомов углерода; или простую эфирную группу, включающую, по меньшей мере, 5, и до 100 атомов углерода; при условии, что, по меньшей мере, одна группа R не представляет собой атом водорода.

Нижеследующие примеры отражают предпочтительные варианты настоящего изобретения и никоим образом не предназначены для ограничения сферы действия настоящего изобретения.

Примеры

Испытание на пропускание