Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям, которые могут использоваться для покрытия контейнеров различных видов, таких как контейнеры для пищевых продуктов и напитков.

Предпосылки создания изобретения

Большое разнообразие покрытий использовалось в уровне техники для нанесения на поверхности контейнеров, предназначенных для пищевых продуктов и напитков. Например, на металлические банки иногда наносят покрытие с помощью операций рулонного или листового покрытия, когда на плоскую поверхность, рулон или лист соответствующей подложки, например, сталь или алюминий, наносят подходящую композицию и отверждают. Подложку с нанесенным покрытием затем формуют в корпус или торец банки. В альтернативном варианте композиция покрытия может быть нанесена, например, распылением, окунанием и с помощью валика, на формованную банку и затем отверждена. Покрытия контейнеров для пищевых продуктов и напитков предпочтительно должны наноситься на подложку с высокой скоростью и обеспечивать необходимые свойства после отверждения для соответствия требованиям конечного использования. Например, покрытие должно быть безопасным при контакте с пищевым продуктом и обладать превосходной адгезией к подложке.

Многие композиции покрытий контейнеров для пищевых продуктов и напитков основаны на эпоксидных смолах, которые являются простыми полиглицидиловыми эфирами бисфенола А. Бисфенол А в покрытиях упаковки в виде самого бисфенола А (ВРА) или в виде его производных, таких как простые диглицидиловые эфиры бисфенола A (BADGE), эпоксидные новолачные смолы и полиолы, полученные с использованием бисфенола А и бисфенола F, представляет собой проблематичный материал. Хотя существующие на сегодняшний день научные данные указывают, что небольшие следовые количества ВРА или BADGE, которые могут выделяться из существующих покрытий, не представляют риска для здоровья людей, тем не менее, эти соединения воспринимаются некоторыми как вредные для здоровья человека. Следовательно, весьма желательно устранить эти соединения из покрытий контейнеров для пищевых продуктов и напитков. Соответственно, необходима композиция упаковочного покрытия для контейнеров пищевых продуктов или напитков, которая не содержит извлекаемых количеств ВРА, BADGE или других производных ВРА и при этом обладает превосходными свойствами, такими как превосходная адгезия к подложке.

Сущность изобретения

Настоящее изобретение раскрывает водную композицию покрытия, содержащую:

(A) водную полимерную дисперсию, содержащую пленкообразующий полимер в виде диспергированных полимерных частиц, включающих одну полимерную фазу P1 и другую полимерную фазу Р2; причем полимерная дисперсия получена с помощью свободнорадикальной водоэмульсионной полимеризации, включающей следующие стадии:

(i) полимеризация в неводной среде первой мономерной загрузки M1, содержащей полимеризуемую этиленненасыщенную мономерную смесь, включающую этиленненасыщенный мономер, содержащий карбоксильную кислотную группу, и этиленненасыщенный мономер, содержащий группу фосфорной кислоты, с образованием полимерной фазы P1;

(ii) диспергирование P1 в водной среде и

(iii) полимеризация второй мономерной загрузки М2 в присутствии P1, включающей полимеризуемую этиленненасыщенную мономерную смесь, отличную от смеси M1, и включающей этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, с образованием полимерной фазы Р2;

(B) отвердитель, способный реагировать с пленкообразующим полимером.

Настоящее изобретение также относится к банке для пищевых продуктов, покрытой, по меньшей мере частично, покрытием, нанесенным из водной композиции покрытия, описанной выше.

Подробное описание

В настоящем изобретении, если явным образом не указано иное, все числа, такие как выражающие значения, диапазоны, количества или процентные содержания, могут рассматриваться как предваряемые словом «примерно», даже если этот термин явным образом не указан. Кроме того, следует отметить, что термины и/или фразы во множественном числе охватывают их эквиваленты в единственном числе, и наоборот. Например, «полимер», «сшивающий агент» и любой другой компонент относится к одному или большему числу этих компонентов.

При ссылке на любой числовой диапазон значений такие диапазоны понимаются как включающие все без исключения целые и/или дробные числа между минимальным и максимальным значением указанного диапазона.

Используемый в настоящем документе термин «полимер» относится в широком смысле к олигомерам, а также как к гомополимерам, так и к сополимерам. Термин «смола» используется взаимозаменяемо с «полимером».

Термины «акриловый» и «акрилат» используются взаимозаменяемо (если это не ведет к изменению предполагаемого смыслового значения) и включают акриловые кислоты, ангидриды и их производные, такие как их сложные С1-С5 алкильные эфиры, низшие алкилзамещенные акриловые кислоты, например С1-С2 замещенные акриловые кислоты, такие как метакриловая кислота, этакриловая кислота и т.д., и их сложные С1-С4 алкильные эфиры, если явным образом не указано иное. Термины «(мет)акриловый» или «(мет)акрилат» предназначены для обозначения как акриловой/акрилатной, так и метакриловой/метакрилатной форм указанного материала, например (мет)акрилатного мономера. Термин «(мет)акриловый полимер» относится к полимерам, полученным из одного или более (мет)акриловых мономеров.

Термин «кислота» включает в себя кислые соли.

Термин «пищевой продукт» включает в себя как пищевые продукты, так и напитки.

В настоящем документе молекулярную массу определяют с помощью гельпроникающей хроматографии с использованием полистирола в качестве стандарта. Если не указано иное, молекулярная масса приводится на средневесовой основе.

Средневесовая молекулярная масса P1 составляет примерно от 5000 до 25000.

Мономерная композиция M1 содержит полимеризуемый этиленненасыщенный мономер, содержащий карбоксильную группу, и этиленненасыщенный мономер, содержащий группу фосфорной кислоты.

Примерами полимеризуемых этиленненасыщенных мономеров карбоновых кислот являются акриловая и метакриловая кислота, причем акриловая кислота является предпочтительной. Эти мономеры обычно присутствуют в количествах от примерно 15 до 60% масс. от общей массы мономеров M1, и полученный полимер может быть по меньшей мере частично нейтрализован основанием с образованием соли амина и может способствовать диспергированию частиц полимера.

Примерами других полимеризуемых этиленненасыщенных мономеров, которые могут присутствовать в M1, являются виниловые ароматические мономеры, такие как стирол и винилтолуол и низшие сложные алкильные эфиры акриловой и метакриловой кислоты, т.е. имеющие от 1 до 4, например от 1 до 2 атомов углерода в алкильной группе. Примеры включают метилметакрилат, этилакрилат и бутилметакрилат. Эти мономеры обычно присутствуют в количествах по меньшей мере 20% масс., например от 20 до 83% масс. от общей массы мономеров в M1.

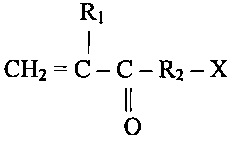

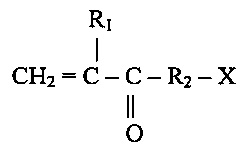

Этиленненасыщенные мономеры, содержащие группу фосфорной кислоты, обуславливают повышенную адгезию во влажном состоянии полученного покрытия к подложке. Примерами таких мономеров являются мономеры со следующей структурой:

где R1 обозначает водород или метил; R2 представляет собой полиоксиалкиленовую группу, и X представляет собой группу фосфорной кислоты.

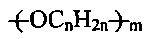

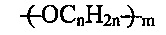

В частности, R2 может иметь следующую структуру:

где n является целым числом от 2 до 4, например 2-3, и m находится в диапазоне от 2 до 40. Предпочтительно, n=2 и m=2-8.

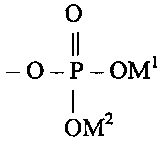

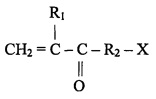

X может иметь следующую структуру:

где М1 и М2 независимо друг от друга представляют собой водород или катион.

Примерами таких мономеров являются коммерчески доступные мономеры от фирмы Rhodia, такие как Sipomer РАМ-100, Sipomer РАМ-200 и Sipomer РАМ-300. РАМ-100, где R1=метил, n=2 и m=7, является особенно предпочтительным. Эти мономеры обычно присутствуют в количествах от примерно 2 до 20% масс. от общей массы мономеров в M1.

Мономерная композиция М2 аналогична мономерной композиции M1, однако в М2 отсутствуют этиленненасыщенные мономеры карбоновой кислоты и этиленненасыщенные мономеры, содержащие группу фосфорной кислоты. Кроме того, мономеры М2 включают этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, и могут включать в себя мультиэтиленненасыщенный мономер. В частности, М2 могут содержать один или более винилароматических мономеров, таких как стирол или винилтолуол, и/или один или более алкил(мет)акрилатов, имеющих от 4 до 8 атомов углерода в алкильной группе, таких как бутилметакрилат и 2-этилгексил(мет)акрилат. Эти мономеры обычно присутствуют в количествах от 80 до 99% масс. в расчете на общую массу мономеров М2.

Примерами этиленненасыщенных мономеров, содержащих 1,2-эпоксигруппу, являются глицидилакрилат и глицидилметакрилат. Эти мономеры придают полученному покрытию улучшенные характеристики стойкости, например стойкость к действию кислот и растворителей, и обычно присутствуют в количестве от 1 до 20% масс. в расчете на общую массу мономеров М2.

М2 могут необязательно содержать мультиэтиленненасыщенный мономер, такой как диакрилат или диметакрилат диола, содержащий от 2 до 10 атомов углерода. Примеры включают бутандиолдиакрилат и гександиолдиакрилат. В случае наличия, эти мономеры обычно присутствуют в количествах не более 10% масс. в расчете на общую массу мономеров М2.

Пленкообразующий полимер обычно имеет средневесовую молекулярную массу более 10000, например от 10000 до 1000000.

Частицы полимера в дисперсии связующего полимера обычно имеют средневзвешенный размер поверхности частицы полимера в диапазоне от 50 от 1000 нм, как, например, от 100 до 300 нм, определенный методами светового рассеивания.

Водные полимерные дисперсии по изобретению получают с помощью свободнорадикальной полимеризации мономерной загрузки M1 в неводной среде, например полимеризацией в растворе органического растворителя в присутствии по меньшей мере одного инициатора свободнорадикальной полимеризации.

Полимер P1 далее диспергируют в водной среде, обычно с помощью по меньшей мере частичной нейтрализации карбоксильных групп в полимере основанием, таким как низкомолекулярный амин, например диметилэтаноламин. Свободнорадикальный инициатор обычно растворим в полимеризуемой смеси. Примеры включают азосоединения и пероксиды. Как правило, мономер M1 и свободнорадикальный инициатор добавляют одновременно и непрерывно к кипящему в условиях флегмообразования органическому растворителю и полимеризацию продолжают до завершения.

После того как полимер P1 диспергирован в водной среде, в полученной дисперсии полимера P1 осуществляют далее эмульсионную полимеризацию мономерной загрузки М2. Это формирует водную дисперсию полимера, в которой частицы полимера содержат как полимерную фазу P1, так и полимерную фазу Р2. Массовое отношение P1 к Р2 составляет от 1:2 до 1:5.

Водная среда полимеризации может содержать водорастворимый органический растворитель в количестве до 25% масс. в расчете на общую массу водной среды полимеризации.

Подходящими инициаторами свободнорадикальной полимеризации являются все инициаторы, которые способны инициировать свободнорадикальную водноэмульсионную полимеризацию. Они могут включать в себя как пероксиды, например пероксодисульфаты щелочных металлов, так и азосоединения. В качестве инициаторов полимеризации обычно используют так называемые окислительно-восстановительные инициаторы, которые состоят из по меньшей мере одного органического восстановителя и по меньшей мере одного пероксида и/или гидропероксида, например трет-бутилгидропероксида с соединениями серы, например натриевой солью гидроксиметансульфиновой кислоты, сульфитом натрия, дисульфитом натрия, тиосульфатом натрия или аддуктом ацетона и бисульфита, или перекисью водорода с аскорбиновой кислотой или бензоином. Содержание используемых систем свободнорадикальных инициаторов в расчете на общее количество мономеров М1+М2, подлежащих полимеризации, предпочтительно составляет от 0,1 до 2% масс.

Обычно рН дисперсии корректируется к диапазону от 6 до 10 путем добавления основания, например гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов или нелетучих аминов, летучих аминов и гидроксида аммония.

С помощью эмульсионной полимеризации можно получить дисперсии, имеющие содержание твердых веществ в диапазоне от 20 до 50% масс.

Водные полимерные дисперсии по изобретению являются стабильными жидкими системами. Они образуют пленки и, следовательно, могут использоваться в качестве связующих для пигментированных и непигментированных композиций покрытий. Примерами таких композиций покрытий являются композиции, которые используются для покрытия контейнеров, таких как банки для пищевых продуктов.

Композиции покрытий для контейнеров обычно составляют с участием отвердителя, который является реакционноспособным с функциональными группами пленкообразующего полимера.

Как правило, отвердителями являются фенопласты или фенолформальдегидные смолы и аминопласты или триазинформальдегидные смолы. Фенолформальдегидные смолы предпочтительно являются смолами резольного типа. Примерами подходящих фенолов являются собственно фенол, бутилфенол, ксиленол и крезол. Часто используют крезолформальдегидные смолы, обычно этерифицированные бутанолом. Химические аспекты получения фенольных смол рассмотрены в «The Chemistry and Application of Phenolic Resins or Phenolplasts», Vol. V, Part I, под редакцией Dr. Oldring; John Wiley & Sons/Cita Technology Limited, London, 1997. Примерами коммерчески доступных фенольных смол являются PHENODUR® PR285 и BR612, и смолы, продаваемые под товарным знаком BAKELITE®, обычно BAKELITE 6581LB.

Примерами аминопластовых смол являются смолы, полученные по реакции триазина, например меламина или бензогуанамина, с формальдегидом. Предпочтительно эти продукты конденсации этерифицированы, как правило, метанолом, этанолом и бутанолом, включая их смеси. Химические аспекты получения и применения аминопластовых смол см. в «The Chemistry and Applications of Amino Crosslinking Agents or Aminoplast», Vol. V, Part II, page 21 ff., edited by Dr. Oldring; John Wiley & Sons/Cita Technology Limited, London, 1998. Эти смолы являются коммерчески доступными под товарным знаком MAPRENAL®, например, MAPRENAL MF980, и под товарным знаком CYMEL®, например, CYMEL 303 и CYMEL 1128, поставляемые Cytec Industries.

Как правило, пленкообразующий полимер используют в количествах 60-98% масс., как например, 70-98% масс., и сшивающий агент присутствует в количествах 2-40% масс., например 2-30% масс., причем массовое процентное содержание приведено относительно общей массы твердых веществ смолы в композиции покрытия.

Композиция покрытия содержит разбавитель, такой как вода или смесь воды и органического растворителя. Органический растворитель выбирают с достаточной летучестью для по существу полного испарения из композиции покрытия в ходе процесса отверждения, например при нагревании от 175-205°С в течение 5-15 минут. Примерами подходящих органических растворителей являются алифатические углеводороды, такие как уайт-спирит и VM&P нафта с высокой температурой вспышки; ароматические углеводороды, такие как бензол, толуол, ксилол и сольвент-нафта 100, 150, 200 и тому подобное; спирты, например этанол, н-пропанол, изопропанол, н-бутанол и тому подобное; кетоны, такие как ацетон, циклогексанон, метилизобутилкетон и тому подобное; сложные эфиры, такие как этилацетат, бутилацетат и тому подобное; гликоли, такие как бутилгликоль, простые гликолевые эфиры, такие как метоксипропанол и монометиловый эфир этиленгликоля, монобутиловый эфир этиленгликоля и тому подобное. Также могут использоваться смеси различных органических растворителей.

Вспомогательные смолы, такие как сложные полиэфирполиолы, простые полиэфирполиолы и полиуретанполиолы, могут быть включены в композиции покрытий для максимального усиления определенных характеристик получаемого покрытия. В случае ее наличия вспомогательную смолу используют в количестве до 50% масс., обычно 2-50% масс., относительно массы твердых веществ смолы композиции покрытая.

Другим необязательным компонентом, который обычно присутствует в композиции покрытия, является катализатор для увеличения скорости отверждения или сшивания композиций покрытий. Обычно может использоваться кислотный катализатор и, как правило, он присутствует в количестве примерно 0,05-5% масс. Примерами подходящих катализаторов являются додецилбензолсульфоновая кислота, метансульфоновая кислота, паратолуолсульфоновая кислота, динонилнафталиндисульфоновая кислота и фенилфосфоновая кислота. Было обнаружено, что количество кислотного катализатора в композициях покрытия по изобретению не такое большое, как следовало бы ожидать из-за наличия продукта реакции фосфорной кислоты с простым полиглицидиловым эфиром циклогександиметанола. Данный продукт реакции является кислым, и было обнаружено, что он способствует отверждению композиции покрытия.

Также может использоваться смазочный материал, который облегчает производство металлических контейнеров с помощью придания способности к смазыванию листам металлической подложки с покрытием, используемым при формовании контейнеров. Примеры смазочных материалов включают карнаубский воск и смазочные материалы типа полиэтилена. В случае использования смазочный материал предпочтительно присутствует в композициях покрытий, по меньшей мере, в количестве 0,1% масс. относительно массы твердых веществ смолы в композиции покрытия.

Другим полезным необязательным ингредиентом является пигмент, такой как диоксид титана. В случае его использования пигмент присутствует в композициях покрытий в количествах не более 70% масс., предпочтительно не более 40% масс. относительно общей массы твердых веществ в композиции покрытия.

Поверхностно-активные вещества могут быть включены в композицию покрытия, чтобы способствовать текучести композиции и смачиванию подложки. Примеры подходящих поверхностно-активных веществ включают, без ограничения, простой полиэфир и соли нонилфенола. В случае использования поверхностно-активное вещество присутствует в количествах по меньшей мере 0,01% масс. и не более 10% масс. относительно массы твердых веществ смолы в композиции покрытия.

В некоторых вариантах осуществления композиции, применяемые при осуществлении изобретения, по существу не содержат, могут практически не содержать и могут совсем не содержать бисфенола А и его производных или остатков, включая бисфенол А («ВРА») и простой диглицидиловый эфир бисфенола A («BADGE»). Такие композиции иногда называют «без использования ВРА», поскольку ВРА, включая его производные или остатки, в композиции преднамеренно не добавляют, однако они могут присутствовать в следовых количествах из-за неизбежного загрязнения композиции из окружающей среды. Композиции могут также по существу не содержать, могут практически не содержать и могут совсем не содержать бисфенола Ф, его производных или остатков, включая бисфенол Ф и простой диглицидиловый эфир бисфенола Ф («BPFG»). Термин «по существу не содержит», используемый в данном контексте, означает, что композиции содержат менее 1000 частей на миллион (ч/млн), «практически не содержит» означает менее 100 ч/млн, и «совсем не содержит» означает менее 20 частей на миллиард (ч/млрд) любого из указанных выше соединений, его производных или остатков.

Композиции покрытий по настоящему изобретению могут быть нанесены на контейнеры всех видов и особенно хорошо подходят для использования на банках для пищевых продуктов и напитков (например, сборных банках из двух частей, трех частей и т.д.). Кроме контейнеров для пищевых продуктов и напитков композиции покрытий могут быть нанесены на контейнеры для аэрозолей, такие как дезодоранты и лаки для волос.

Сборные банки из двух частей изготавливают путем соединения корпуса банки (обычно цельнотянутого металлического корпуса) с торцом банки (обычно цельнотянутым металлическим торцом). Покрытия по настоящему изобретению подходят для использования в условиях контакта с пищевым продуктом или напитком и могут применяться на внутренних или наружных поверхностях таких банок. Они подходят для нанесения распылением, для жидких покрытий, покрытий реактивной грунтовкой, листовых покрытий, покрытий по лаку и покрытий продольного шва.

Покрытие распылением включает введение композиции покрытия на внутреннюю или наружную сторону заготовки упаковочного контейнера. Типичные заготовки упаковочных контейнеров, подходящих для покрытия распылением, включают банки для пищевых продуктов, контейнеры для пива и напитков, и тому подобное. Заготовку контейнера после распыления предпочтительно затем подвергают нагреванию для удаления остаточных растворителей и отверждения покрытия.

Рулонное покрытие описывается как покрытие, обычно наносимое валиком на непрерывный рулон из металла (например, стали или алюминия). После нанесения рулонное покрытие подвергается кратковременному термическому, ультрафиолетовому и/или электромагнитному циклу отверждения для затвердевания (например, сушка и отверждение) покрытия. Рулонные покрытия позволяют получить металлические подложки с покрытием (например, стальные и/или алюминиевые), из которых могут быть изготовлены формованные изделия, такие как состоящие из двух частей цельнотянутые банки для пищевых продуктов, состоящие из трех частей банки для пищевых продуктов, торцы банок для пищевых продуктов, цельнотянутые и утонченные при вытяжке банки, торцы банок для напитков и тому подобное.

Покрытие реактивной грунтовкой описывается в промышленности как нанесение тонкого слоя защитного покрытия на внешнюю поверхность банок из двух частей, цельнотянутых и утонченных при вытяжке ("D&I"). Внешнюю поверхность таких D&I банок «покрывают реактивной грунтовкой» с помощью пропускания заготовок D&I банок из двух частей через завесу композиции покрытия. Банки переворачивают, т.е. открытый конец банки находится в «нижнем» положении при прохождении через завесу. Эта завеса композиции покрытия выглядит как «водопад». После того как данные банки проходят под этой завесой композиции покрытия, жидкий материал покрытия эффективно покрывает наружную поверхность каждой банки. Избыток покрытия удаляют с помощью «воздушного ножа». После нанесения желаемого количества покрытия на внешнюю поверхность каждой банки каждую банку пропускают через тепловую, ультрафиолетовую и/или электромагнитную отверждающую печь для затвердевания (например, высушивания и отверждения) покрытия. Время пребывания банки с покрытием внутри отверждающей печи обычно составляет от 1 до 5 минут. Температура отверждения в этой печи будет обычно находиться в диапазоне от 150°С до 220°С.

Листовое покрытие описывается как покрытие отдельных частей различных материалов (например, стали или алюминия), которые были предварительно разрезаны на квадратные или прямоугольные «листы». Обычные размеры таких листов приблизительно составляют один квадратный метр. После нанесения покрытия каждый лист отверждают. После затвердевания (например, высушивания и отверждения) листы подложки с покрытием собирают и готовят для последующего изготовления. Листовые покрытия позволяют получить металлические положки с покрытием (например, стальные или алюминиевые), из которых могут быть успешно изготовлены формованные изделия, такие как состоящие из двух частей цельнотянутые банки для пищевых продуктов, состоящие из трех частей банки для пищевых продуктов, торцы банок для пищевых продуктов, цельнотянутые и утонченные при вытяжке банки, торцы банок для напитков и тому подобное.

Нанесение покрытия на продольный шов описывается как нанесение распылением жидкого покрытия на область сварки сформованных банок для пищевых продуктов из трех частей. При изготовлении состоящих из трех частей банок для пищевых продуктов прямоугольные части подложки с покрытием формуются в цилиндр. Формование цилиндра является непрерывным благодаря сварке каждой стороны прямоугольника с помощью термической сварки. После сварки каждая банка обычно требует нанесения слоя жидкого покрытия, который защищает открытый «сварной шов» от последующей коррозии или других воздействий содержащегося внутри пищевого продукта. Жидкие покрытия, выполняющие эту функцию, называются «продольными шовными полосами». Обычно продольные шовные полосы наносятся распылением и быстро отверждаются за счет остаточного тепла сварки наряду с небольшой термической, ультрафиолетовой и/или электромагнитной печью.

Примеры

Нижеследующие примеры представлены для облегчения понимания настоящего изобретения и не должны рассматриваться как ограничивающие его объем. Если не указано иное, все части и проценты являются массовыми.

Пример А

В общей сложности 156 г Dowanol РМ и 309 г бутилцеллозольва добавляли в пятилитровую четырехгорлую круглодонную колбу, снабженную мешалкой, охлаждаемым водой обратным холодильником, двумя капельными воронками и термопарой. Содержимое перемешивали и продували для удаления воздуха и начинали пропускать поток газообразного азота с небольшим напором. Содержимое колбы нагревали до примерно 120°С, при этом начиналось легкое обратное конденсирование. В общей сложности 279 г метакриловой кислоты, 110,5 г этилакрилата, 195 г стирола и 65 г Sipomer РАМ-200 смешивали и помещали в одну из капельных воронок. В общей сложности 31,2 г трет-бутилпероктоата разбавляли 124,9 г бутилцеллозольва и помещали во вторую капельную воронку. Это служило инициатором реакции.

Содержимое воронки с инициатором медленно добавляли в реактор с равномерной скоростью в течение 180 минут. Через пять минут после начала подачи инициатора содержимое воронки с мономером добавляли в колбу в течение 150 минут. Температуру реакции во время добавлений поддерживали на уровне 120°С.

После завершения обоих добавлений другую аликвоту трет-бутилпероктоата, разбавленную бутилцеллозольвом, добавляли к содержимому реакционной смеси в течение 30 минут. Реакционную смесь затем выдерживали при 120°С в течение 1 часа. Содержимое реактора затем охлаждали до 80°С и 144 г диметилэтаноламина добавляли в реактор с последующим добавлением 1741 г деионизированной воды.

Содержимое колбы затем охлаждали до 50°С и выливали в подходящую емкость. Конечная смола имела измеренное содержание твердых веществ 26%, вязкость H-I по Гарднеру-Хольту, среднечисловую молекулярную массу 3150 и средневесовую молекулярную массу 9850.

Пример В

В общей сложности 322 г смолы примера А добавляли в трехлитровую четырехгорлую круглодонную колбу, снабженную мешалкой, охлаждаемым водой обратным холодильником, двумя капельными воронками и термопарой. В общей сложности 509 г деионизированной воды добавляли в колбу в течение 5-10 минут при перемешивании и под газовым покровом азота. Смесь мономеров, состоящую из 71 г стирола, 92 г бутилметакрилата и 14 г глицидилметакрилата смешивали в отдельном контейнере. Содержимое колбы затем медленно нагревали до 70°С. Суспензию 1,8 г бензоина в 9 г воды затем добавляли в колбу, и 177 г премикса мономера добавляли в колбу в течение 5 мин. Содержимое реактора нагревали до примерно 80°С и 1,8 г 35% перекиси водорода, разбавленной 9 г деионизированной воды, добавляли в реактор. После примерно 5 минут, остаток мономерной смеси, примерно 158 г, смешанный с 7,4 г гександиолдиакрилата, подавали в реактор в течение примерно 1 часа.

В конце подачи мономеров 17 г воды добавляли в качестве промывки. Реакционную смесь выдерживали при 80°С в течение 10 минут. Затем дополнительную аликвоту 0,31 г бензоина и 0,31 г 35% перекиси водорода добавляли в качестве инициатора вытеснения в реактор. Реакционную смесь выдерживали при перемешивании в течение дополнительных 120 мин при 80°С. Затем ей позволяли охладиться до<40°С, отфильтровывали и помещали в подходящий контейнер. Конечная смола имела измеренное содержание твердых веществ 25%, средневзвешенный размер поверхности частиц 113 нм и синевато-белый цвет.

Сравнительный пример С

В общей сложности 121 г Dowanol РМ и 256 г бутилцеллозольва добавляли в пятилитровую четырехгорлую круглодонную колбу, снабженную мешалкой, охлаждаемым водой обратным холодильником, двумя капельными воронками и термопарой. Содержимое перемешивали и продували для удаления воздуха и начинали пропускать поток газообразного азота с небольшим напором. Содержимое колбы нагревали до примерно 120-130°С, при этом начиналось легкое обратное конденсирование. В общей сложности 225 г метакриловой кислоты, 125 г этилакрилата, 150 г стирола смешивали и помещали в одну из капельных воронок. В общей сложности 20 г трет-бутилпероктоата разбавляли 80 г бутилцеллозольва и помещали во вторую капельную воронку. Это служило инициатором реакции.

Содержимое воронки с инициатором медленно добавляли в реактор с равномерной скоростью в течение 180 минут. Через пять минут после начала подачи инициатора содержимое воронки с мономером добавляли в колбу в течение 150 минут. Температуру реакции поддерживали на уровне 120-130°С во время добавлений.

После завершения обоих добавлений другую аликвоту трет-бутилпероктоата, разбавленную бутилцеллозольвом, добавляли к содержимому реакционной смеси в течение 30 минут. Реакционную смесь затем выдерживали при 120-130°С в течение 1 часа. Содержимое реактора затем охлаждали до 80°С и 116 г диметилэтаноламина добавляли в реактор с последующим добавлением 1354 г деионизированной воды.

Содержимое колбы затем охлаждали до 50°С и выливали в подходящую емкость.Конечная смола имела измеренное содержание твердых веществ 26%, вязкость Н по Гарднеру-Хольту, среднечисловую молекулярную массу 4748 и средневесовую молекулярную массу 11891.

Сравнительный пример D

В общей сложности 322 г вещества сравнительного примера 1 добавляли в трехлитровую четырехгорлую круглодонную колбу, снабженную мешалкой, охлаждаемым водой обратным холодильником, двумя капельными воронками и термопарой. В общей сложности 508 г деионизированной воды добавляли в колбу в течение 5-10 минут при перемешивании и под газовым покровом азота. Смесь мономеров, состоящую из 71 г стирола, 99 г бутилакрилата и 14 г глицидилметакрилата смешивали в отдельном контейнере. Содержимое колбы затем медленно нагревали до 70°С.Суспензию 1,8 г бензоина в 9 г воды затем добавляли в колбу, и 177 г премикса мономера добавляли в колбу в течение 5 мин. Содержимое реактора нагревали до примерно 80°С и 1,8 г 35% перекиси водорода, разбавленной 9 г деионизированной воды, добавляли в реактор. После примерно 5 минут, остаток мономерной смеси, примерно 165 г, подавали в реактор в течение примерно 1 часа.

В конце подачи мономеров 17 г воды добавляли в качестве промывки. Реакционную смесь выдерживали при 80°С в течение 10 минут. Затем дополнительную аликвоту 0,31 г бензоина, 17 г воды и 0,31 г 35% перекиси водорода добавляли в качестве инициатора вытеснения в реактор. Реакционную смесь выдерживали при перемешивании в течение дополнительных 120 мин при 80°С.Затем ей позволяли охладиться до <40°С, отфильтровывали и помещали в подходящий контейнер. Конечная смола имела измеренное содержание твердых веществ 23%, средневзвешенный размер поверхности частиц 114 нм и синевато-белый цвет.

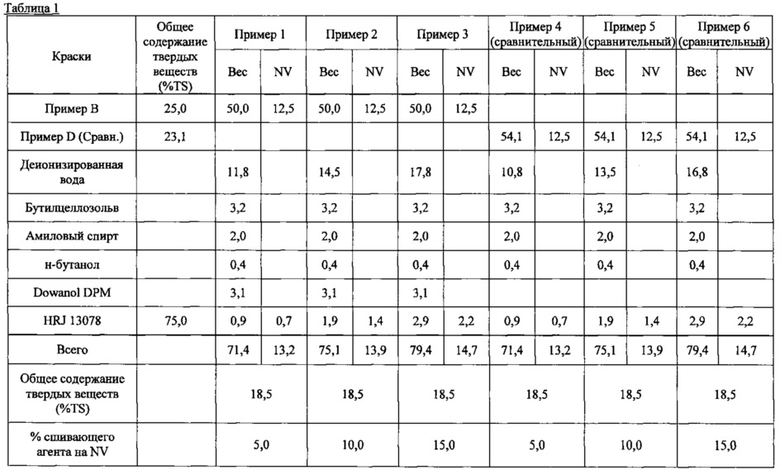

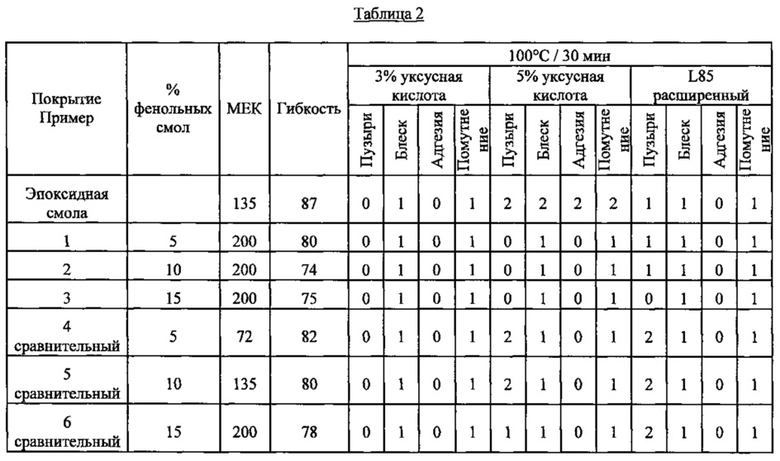

Краски получали из вещества примера В и сравнительного примера D с помощью добавления ингредиентов, определенных в таблице 1, в указанном порядке в мелкие банки для краски с покрытием при умеренном перемешивании смесителем. После добавления последнего ингредиента краски перемешивали в течение еще 5 минут и выдерживали в течение ночи перед испытанием.

Фенольный сшивающий агент HRJ 13078 доступен от SI Group, Inc.

Покрытия получали с помощью проволочных прутков для нанесения влажных красок на стальные панели с электролитическим оловянным покрытием и алюминий банок из двух частей для получения покрытия с массой в сухом состоянии 5,5-6,0 г/м2. Перед нанесением покрытия на алюминий днища банок были удалены, и банки были затем разрезаны, чтобы их открыть. Открытые корпуса банок затем пропускали несколько раз через металлический валок, чтобы их почти сплющить. Прокатанные алюминиевые корпуса банок прикрепляли после этого к плоской алюминиевой панели перед нанесением покрытия. Покрытые стальные и алюминиевые панели немедленно подавали в однозонную конвейерную печь с газовым подогревом на 110 секунд. Покрытые стальные панели подвергали горячей сушке при 215°С, и покрытые алюминиевые панели подвергали горячей сушке при 210°С.После охлаждения покрытые панели разрезали на более мелкие куски для испытаний и характеристики сравнивали с эпоксидным покрытием коммерческого бисфенола А.

Покрытия на стальных панелях оценивали по числу двойных протирок, осуществляемых вручную, которые требовались для размягчения и прорыва покрытий, с помощью ветоши, насыщенной метилэтилкетоном, и их гибкость оценивали с помощью испытания на клиновидный изгиб. Для данного испытания стальные панели с покрытием разрезали на части размером 2×4,5 дюйма (5,1×11,4 см), при этом текстура подложки проходила перпендикулярно большей длине среза панели. После этого их перегибали через

Покрытия на алюминиевых панелях оценивали по их способности к адгезии на алюминии, по сохранению их блеска, и способности противостоять помутнению и образованию пузырей после погружения в три кислых водных раствора, при 100°С в течение 30 минут. Алюминиевые панели с покрытием размером 2×4 дюйма (5,1×10,2 см) помещали в лабораторные стаканы, которые содержали достаточное количество кипящих проверочных растворов для погружения половины испытательных панелей с покрытием. После погружения на установленное время панели с покрытием промывали горячей водой, сушили и немедленно оценивали на образование пузырей, блеск, адгезию и помутнение по шкале от 0 (лучше) до 5 (хуже). Для оценки адгезии использовали бритвенное лезвие, чтобы поцарапать покрытие одиннадцать раз, параллельно и перпендикулярно границе, где панель с покрытием была погружена. Скотч типа 610 прикладывали на скрайбированную область и быстро снимали с поверхности с покрытием. Результаты испытаний покрытия показаны в таблице 2.

Изобретение относится к композициям, которые могут использоваться для покрытий контейнеров различных видов, таких как контейнеров для пищевых продуктов и напитков. Водная композиция покрытия содержит (A) водную полимерную дисперсию, содержащую пленкообразующий полимер в виде диспергированных полимерных частиц, включающих одну полимерную фазу P1 и другую полимерную фазу Р2; причем полимерная дисперсия получена с помощью свободнорадикальной водоэмульсионной полимеризации, включающей следующие стадии: (i) полимеризацию в неводной среде первой мономерной загрузки M1, содержащей полимеризуемую этиленненасыщенную мономерную смесь, включающую этиленненасыщенный мономер, содержащий карбоксильную кислотную группу, и этиленненасыщенный мономер, содержащий группу фосфорной кислоты, с образованием полимерной фазы P1; (ii) диспергирование P1 в водной среде и (iii) полимеризацию в водной среде второй мономерной загрузки М2 в присутствии P1, включающей полимеризуемую этиленненасыщенную мономерную смесь, отличную от M1, и включающей этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, с образованием полимерной фазы Р2; (B) отвердитель, способный реагировать с пленкообразующим полимером. 2 н. и 30 з.п. ф-лы, 2 табл.

1. Водная композиция покрытия, содержащая:

(A) водную полимерную дисперсию, содержащую пленкообразующий полимер в виде диспергированных полимерных частиц, включающих одну полимерную фазу P1 и другую полимерную фазу Р2; причем полимерная дисперсия получена с помощью свободнорадикальной водоэмульсионной полимеризации, включающей следующие стадии:

(i) полимеризацию в неводной среде первой мономерной загрузки M1, содержащей полимеризуемую этиленненасыщенную мономерную смесь, включающую этиленненасыщенный мономер, содержащий карбоксильную кислотную группу, и этиленненасыщенный мономер, содержащий группу фосфорной кислоты, с образованием полимерной фазы P1;

(ii) диспергирование P1 в водной среде и

(iii) полимеризацию в водной среде второй мономерной загрузки М2 в присутствии P1, включающей полимеризуемую этиленненасыщенную мономерную смесь, отличную от M1, и включающей этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, с образованием полимерной фазы Р2;

(B) отвердитель, способный реагировать с пленкообразующим полимером.

2. Водная композиция покрытия по п. 1, в которой M1 содержит этиленненасыщенный мономер, выбранный из группы, состоящей из винилароматических мономеров и алкил(мет)акрилатов, имеющих от 1 до 4 атомов углерода в алкильной группе.

3. Водная композиция покрытия по п. 1, в которой этиленненасыщенный мономер, содержащий группу фосфорной кислоты, имеет следующую структуру:

где R1 обозначает водород или метил; R2 представляет собой полиоксиалкиленовую группу и X представляет собой группу фосфорной кислоты.

4. Водная композиция покрытия по п. 3, в которой R2 имеет следующую структуру:

где n является целым числом от 1 до 4 и m находится в диапазоне от 2 до 40.

5. Водная композиция покрытия по п. 3, в которой X имеет следующую структуру:

где M1 и M2 независимо друг от друга представляют собой водород или катион.

6. Водная композиция покрытия по п. 1, в которой этиленненасыщенный мономер, содержащий группу фосфорной кислоты, присутствует в количествах от 2 до 20% масс., исходя из общей массы этиленненасыщенных мономеров в M1.

7. Водная композиция покрытия по п. 1, в которой этиленненасыщенный мономер, содержащий карбоксильную кислотную группу, является акриловой кислотой.

8. Водная композиция покрытия по п. 1, в которой этиленненасыщенный мономер, содержащий карбоксильную кислотную группу, присутствует в количествах от 15 до 60% масс., исходя из общей массы этиленненасыщенных мономеров в M1.

9. Водная композиция покрытия по п. 1, в которой этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, выбран из группы, состоящей из глицидил(мет)акрилата.

10. Водная композиция покрытия по п. 1, в которой М2 содержит этиленненасыщенный мономер, выбранный из группы, состоящей из винилароматических мономеров и алкил(мет)акрилатов, имеющих от 4 до 8 атомов углерода в алкильной группе.

11. Водная композиция покрытия по п. 1, в которой этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, присутствует в количествах от 1 до 20% масс., исходя из общей массы этиленненасыщенных мономеров в М2.

12. Водная композиция покрытия по п. 1, в которой массовое отношение P1 к Р2 составляет от 1:2 до 1:5.

13. Водная композиция покрытия по п. 1, в которой пленкообразующий полимер имеет средневесовую молекулярную массу от 10000 до 100000.

14. Водная композиция покрытия по п. 1, в которой отвердитель выбран из группы, состоящей из фенопласта и аминопласта.

15. Водная композиция покрытия по п. 1, в которой пленкообразующий полимер присутствует в количествах 60-98% масс. и отвердитель присутствует в количествах 2-40% масс., исходя из общей массы твердых веществ смолы пленкообразующего полимера и отвердителя.

16. Банка для пищевого продукта, покрытая, по меньшей мере частично, покрытием, нанесенным из водной композиции покрытия, содержащей:

(A) водную полимерную дисперсию, содержащую пленкообразующий полимер в виде диспергированных полимерных частиц, включающих одну полимерную фазу P1 и другую полимерную фазу Р2; причем полимерная дисперсия получена с помощью свободнорадикальной водоэмульсионной полимеризации, включающей следующие стадии:

(i) полимеризацию в неводной среде первой мономерной загрузки M1, содержащей полимеризуемую этиленненасыщенную мономерную смесь, включающую этиленненасыщенный мономер, содержащий карбоксильную кислотную группу, и этиленненасыщенный мономер, содержащий группу фосфорной кислоты, с образованием полимерной фазы P1;

(ii) диспергирование P1 в водной среде и

(iii) полимеризацию второй мономерной загрузки М2 в присутствии Р1, включающей полимеризуемую этиленненасыщенную мономерную смесь, отличную от M1, и включающей этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, с образованием полимерной фазы Р2;

(B) отвердитель, способный реагировать с пленкообразующим полимером.

17. Банка для пищевого продукта по п. 16, где M1 содержит этиленненасыщенный мономер, выбранный из группы, состоящей из винилароматических мономеров и алкил(мет)акрилатов, имеющих от 1 до 4 атомов углерода в алкильной группе.

18. Банка для пищевого продукта по п. 16, где этиленненасыщенный мономер, содержащий группу фосфорной кислоты, имеет следующую структуру:

где R1 обозначает водород или метил; R2 представляет собой полиоксиалкиленовую группу и X представляет собой группу фосфорной кислоты.

19. Банка для пищевого продукта по п. 18, где R2 имеет следующую структуру:

где n является целым числом от 2 до 4 и m находится в диапазоне от 2 до 40.

20. Банка для пищевого продукта по п. 18, где X имеет следующую структуру:

где M1 и M2 независимо друг от друга представляют собой водород или катион.

21. Банка для пищевого продукта по п. 16, где этиленненасыщенный мономер, содержащий группу фосфорной кислоты, присутствует в количествах от 2 до 20% масс., исходя из общей массы этиленненасыщенных мономеров в M1.

22. Банка для пищевого продукта по п. 16, где этиленненасыщенный мономер, содержащий карбоксильную кислотную группу, является акриловой кислотой.

23. Банка для пищевого продукта по п. 16, где этиленненасыщенный мономер, содержащий карбоксильную кислотную группу, присутствует в количествах от 15 до 60% масс., исходя из общей массы этиленненасыщенных мономеров в M1.

24. Банка для пищевого продукта по п. 16, где этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, выбран из группы, состоящей из глицидил(мет)акрилата.

25. Банка для пищевого продукта по п. 16, где М2 содержит этиленненасыщенный мономер, выбранный из группы, состоящей из винилароматических мономеров и алкил(мет)акрилатов, имеющих от 4 до 8 атомов углерода в алкильной группе.

26. Банка для пищевого продукта по п. 16, где этиленненасыщенный мономер, содержащий 1,2-эпоксигруппу, присутствует в количествах от 1 до 20% масс., исходя из общей массы этиленненасыщенных мономеров в М2.

27. Банка для пищевого продукта по п. 16, где массовое отношение P1 к Р2 составляет от 1:2 до 1:5.

28. Банка для пищевого продукта по п. 16, где пленкообразующий полимер имеет средневесовую молекулярную массу более 10000.

29. Банка для пищевого продукта по п. 16, где отвердитель выбран из группы, состоящей из фенопласта и аминопласта.

30. Банка для пищевого продукта по п. 16, где пленкообразующий полимер присутствует в количествах 60-95% масс. и отвердитель присутствует в количествах 2-40% масс., исходя из общей массы твердых веществ смолы пленкообразующего полимера и отвердителя.

31. Банка для пищевого продукта по п. 16, где часть с покрытием представляет собой внутреннюю поверхность банки для пищевого продукта.

32. Банка для пищевого продукта по п. 16, где часть с покрытием включает торец банки.

| СРЕДСТВО ПРОФИЛАКТИКИ ОСТРОЙ ЛУЧЕВОЙ БОЛЕЗНИ | 2015 |

|

RU2599844C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 4522961 A, 11.06.1985 | |||

| Способ сушки изделий | 1978 |

|

SU787830A1 |

| EP 1398333 A1, 17.03.2004 | |||

| ВОДНЫЙ СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1987 |

|

RU2074210C1 |

Авторы

Даты

2017-09-20—Публикация

2014-07-10—Подача