Изобретение относится к машиностроению, а именно к разработке методов упрочнения литых деталей из сплавов на основе железа и может быть использовано для изготовления тяжелонагруженных отливок машиностроительного профиля.

Целью изобретения является улучшение механических свойств за счет увеличения глубины бейнитного слоя.

Нагрев литых деталей до 860 - 920°С и выдержка 0,5 - 3 ч обеспечивает аустениза- цию металлической матрицы чугунных литых деталей с толщиной стенки 5 30 мм (характерно для машиностроительных отливок). Меньшие параметры термовременной обработки не позволяют получить аустенит- ную матрицу с предельным насыщением ее углеродом. Превышение верхнего предела приводит к росту эвтектического зерна, что снижает механические свойства чугунов.

Охлаждение до температуры. 300 - 360°С и выдержка 0,5 - 4 ч обеспечивает в полной мере прохождение изотермического превращения. Превышение верхнего предела выдержки более 6 ч не дает приращения в свойствах и приводит к увеличению энергопотребления и коррозии поверхности изделий. Менее 0,5 ч не позволяет осуществить бейнитное превращение. При температуре менее 300°С резко возрастает твердость и снижается пластичность при температуре 360°С, идет перлитное превращение, при этом не обеспечивается высокая прочность.

Скорость охлаждения отливок с температуры аустенизации до температуры изотермической закалки в пределах 15 - 80°С/с обеспечивает оптимальную .структуру и свойства изотермически закаленного чугуна. Более низкая скорость охлаждения не гарантирует исключения возможности перлитного превращения в толстостенных bf- ливках. Превышение верхнего предела скорости охлаждения может привести к образованию закалочных трещин, ухудшению качества поверхности изделия.

Существенным отличием заявляемого способа является то, что охлаждение с регулируемой интенсивность 15 - 80°С/с осуществляется путем циклического воздействия управляемой водовоздушной смесью с определенной частотой. Частота менее 10 Ги

ел

с

VI

оо

00

о

N

обеспечивает требуемое приближение реальной температуры поверхности изделия к заданной в каждый момент времени. При частоте менее 0,1 Гц происходят большие пульсации температуры поверхности, особенно при высоких заданных скоростях охлаждения (50 - 80°С). При этом возможна закалка поверхностных слоев на мартенсит. Частота более 10 Гц не дает повышения стабильности реальной скорости охлаждения и трудно реализуема ввиду инерционности системы подачи воздушной смеси,

Указанные режимы позволяют одновременно повысить прокаливаемость изделий из чугуна за счет высокой интенсивности охлаждения в строго заданном интервале температур по сравнению с прототипом, Во-первых реализуется управляемый режим испарительного охлаждения, характеризуемый высоким коэффициентом теплоотдачи. Во-вторых, обеспечивается постоянная во всем интервале скорость охлаждения. В то же время как при закалке в солях, вначале скбрость охлаждения большая, а по мере приближения температуры поверхности к температуре ванны (на 150 - 50°С) она резко снижается. Этот эффект сильно сказывается на глубине прокаленного слоя. Так как известно, что при температуре на 50 - 150°С выше чем температура бей- нитного превращения идет интенсивное образование структур перлитного класса. По этой причине в традиционных способах получения бейнитного ВЧШГ отливки с толщиной стенки более 5-10 мм легируют до 1,0- 1,5% никеля и до 0,5% молибдена, В заявляемом способе этого не требуется.

Пример. Предлагаемый способ получения бейнитного ВЧШГ реализован следующим образом. Цилиндрические образцы из чугуна с шаровидным графитом диаметром 25 мм и длиной 50 мм нагревали в шахматной печи до температуры 900°С, выдерживали 2 Я, после чего охлаждают водовоздушной смесью в торец из пневмо- форсунки до температуры 330°С (температура расплава аустенита). При достижении температуры поверхности образца, измеряемой термопарой, заданным значениям с помощью системы управляемого охлаждения его поддерживают на заданном уровне до тех пор, пока разогретые внутренние

0

5

0

слои металла обеспечивают приток тепла к поверхности.

Система управления построена на базе крейта КА-МАК с набором модулей для усиления и преобразования входных сигналов с термопары зачеканенной в образец. Программа поддержания заданной температуры вводится в персональный компьютер, в котором происходит сравнение текущей температуры образца с заданной по программе. В зависимости от знака рассогласования через устройство управления включается или отключается подача водовоздушной смеси в торец образца.

Закалку образцов по известному способу осуществляли методом закалки в соляной ванне с температуры 900°С с соответствующими выдержками при этих температурах 1,0 и 2 ч.

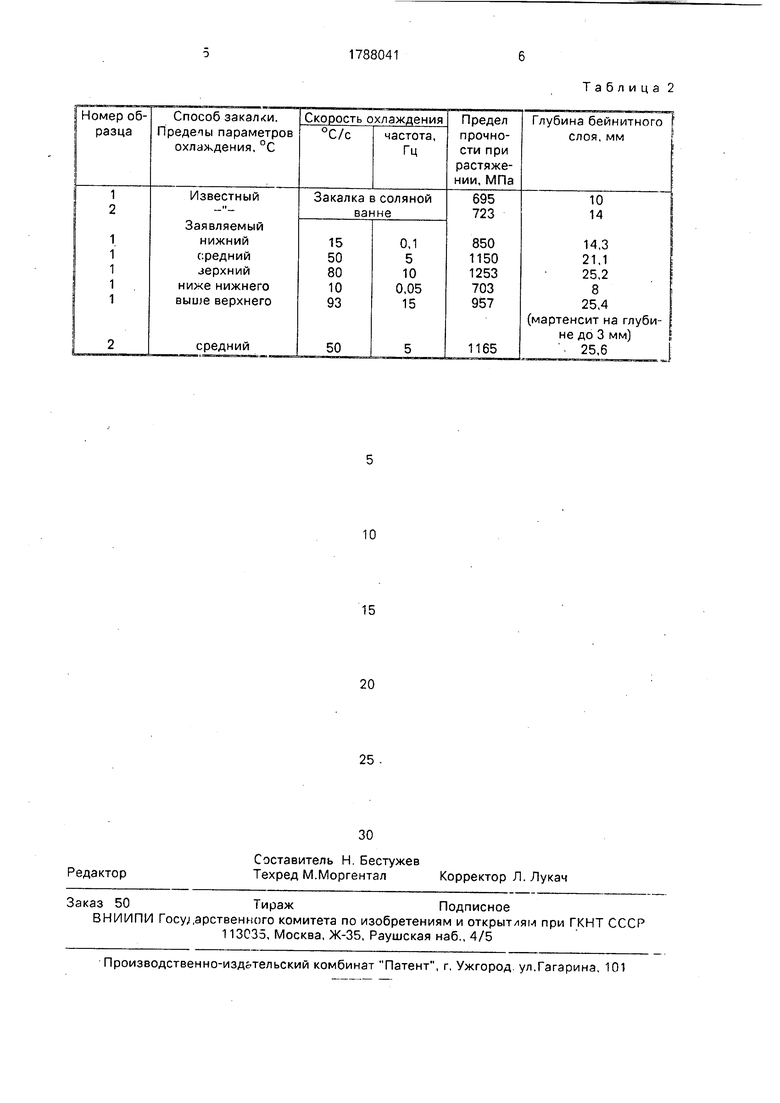

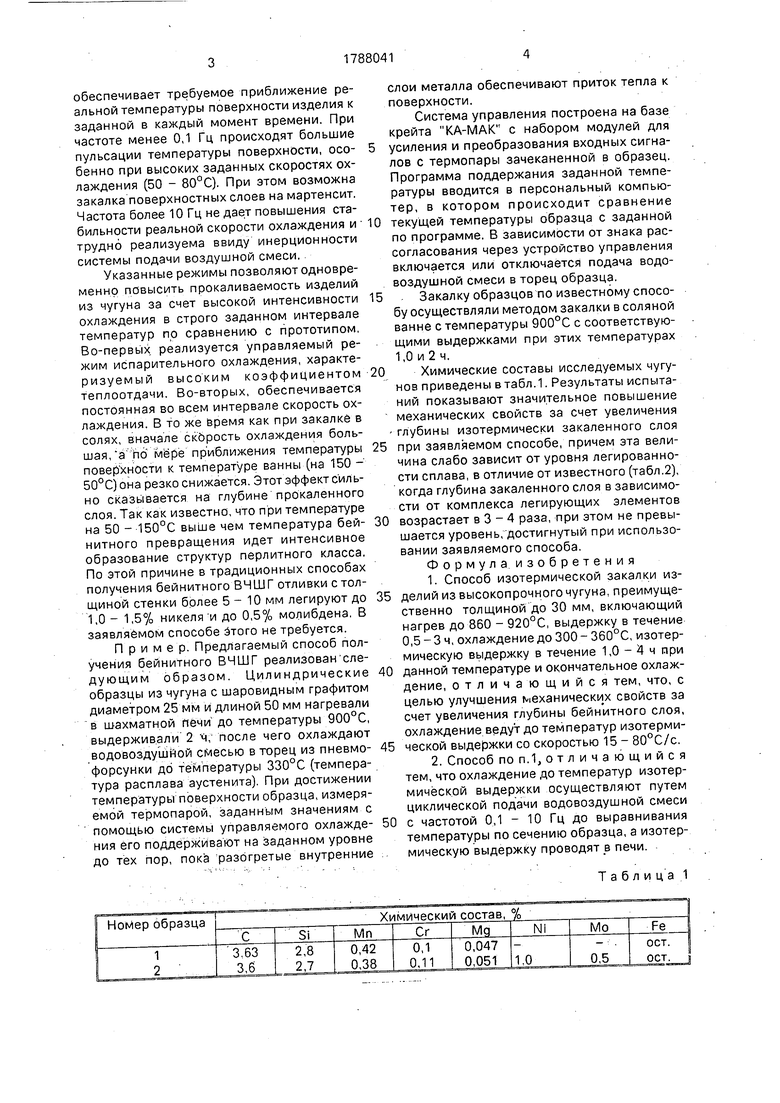

Химические составы исследуемых чугу- нов приведены в табл.1. Результаты испытаний показывают значительное повышение механических свойств за счет увеличения - глубины изотермически закаленного слоя 5 при заявляемом способе, причем эта величина слабо зависит от уровня легированно- сти сплава, в отличие от известного (табл.2), когда глубина закаленного слоя в зависимости от комплекса легирующих элементов возрастает в 3 - 4 раза, при этом не превышается уровень, достигнутый при использовании заявляемого способа.

Формула, изобретения

1. Способ изотермической закалки изделий из высокопрочного чугуна, преимущественно толщиной до 30 мм, включающий нагрев до 860 - 920°С, выдержку в течение 0,5 - 3 ч, охлаждение до 300 - 360°С, изотермическую выдержку в течение 1,0 - 4 ч при данной температуре и окончательное охлаждение, отличающийся тем, что, с целью улучшения механических свойств за счет увеличения глубины бейнитного слоя, охлаждение ведут до температур изотермической выдержки со скоростью 15 - 80°С/с.

2. Способ по п.1, отличающийся тем, что охлаждение до температур изотермической выдержки осуществляют путем циклической подачи водовоздушной смеси с частотой 0,1 - 10 Гц до выравнивания температуры по сечению образца, а изотермическую выдержку проводят в печи.

Т а б л и ц а 1

0

5

0

5

0

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗЛИЧНОЙ СТРУКТУРЫ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ В ЗАГОТОВКАХ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЛИТОГО СОСТОЯНИЯ | 2000 |

|

RU2196835C2 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

Сущность изобретения: после нагрева и выдержки при 860 - 920°С в течение 0,5 - 3 ч изделий из высокопрочного чугуна толщиной до 30 мм их охлаждают со скоростью 15 - 80°С/с до 300 - 360°С путем циклической подачи водовоздушной смеси с частотой 0,1 - 10 Гц. При этой температуре изделия подвергают изотермической выдержке в течение 1,0 - 4 ч и окончательно охлаждают. 2 табл.

| Захарченко Э.В | |||

| и др | |||

| Отливки из чугуна с шаровидным и вермикулярным графитом | |||

| Киев, Наукова думка, 1986, с.166, |

Авторы

Даты

1993-01-15—Публикация

1990-10-19—Подача