Изобретение относится к строительным материалам и может быть использовано в строительной индустрии, в том числе в железнодорожной отрасли, как легкий и в тоже время обладающий высокой способностью выдерживать нагрузки материал, предназначенный для, стабилизации дорожного основания в условиях распространения вечномерзлых и пучинистых грунтов.

Известна шихта для изготовления пеностекла, позволяющие получать пеностекла с закрытыми порами, имеющая в своем составе, мас. %

(см. а.с. N 292909, С03С 11/00, БИ N 5, 1971 г.).

Однако известный состав имеет сравнительно высокую температуру вспенивания 850-950°С, длительный период обжига (15-60 мин) и невысокую термостойкость 300°С. По известному составу плотность пеностекла достигает 0,9 г/см3, что нежелательно для теплоизоляционного материала.

Известна шихта для получения пеностекла, предусматривающая варку стекла с добавлением Al2O3, носители которого является нефелиновый концентрат, измельчение стекла в шаровой мельнице, смешение с газообразователем и дальнейшей термообработкой в туннельной печи по порошковому способу. Состав шихты при этом, мас. %:

и, кроме того,

(см. а.с. N 393227, С03С 11/00, БИ N 33, 1973 г.).

Однако стекло в известном способе варят в ванной печи при максимальной температуре 1450оС, затем измельчают в шаровой мельнице, смешивают с газообразователем и получают пеностекло в туннельной печи при температурах выше 800°С.

Аналогичным по технической сущности и по химическому составу используемой шихты является состав для получения пеностекла путем варки стекла при следующем соотношении компонентов, мас. %: SiO2 - 72; Al2O3 + Fe2O3 до 1,2; CaO - 6; MgO - 0,4; Na2O - 16,5; SO3 - 0,3 (см. а.с. N 806627, C03C 11/00, БИ N 7, 1981 г.).

Однако в известном получении состава, как и в предыдущем присутствует высокотемпературная варка стекла с последующим вспениванием его по порошковой технологии. Нефелиновый концентрат от 5 до 15 мас. % вводится в отличие от предыдущего получения состава не на стадии варки основного стекла, а на стадии помола перед вспениванием. Составы характеризуются энергоемкостью процесса и сложностью технологии.

Наиболее близкой к предлагаемой является шихта для изготовления пеностекла, содержащая, мас. %: глиценрин как газообразователь - 0,5…1,0, стекло - остальное. (Ф. Шилл, «Пеностекло. Производство и применение», 1965 г., стр 59, ссылка на патент США US 2775524 (Д. Эустахио)).

Техническим результатом является получение заданных теплофизических и прочностных свойств фракционного утеплителя на основе пеностекла (ПЩД

- пеностекольный щебень дорожный), за счет изменения температурного и временного режима производства пеностекла, а так же внесения дополнительного модификатора на этапе подготовки шихты.

Это достигается Изменением состава шихты фракционного утеплителя из вспененного стекла для дорожного строительства, а так же увеличением временного интервала нахождения шихты в зоне спекания.

Таким образом шихта фракционного утеплителя из вспененного стекла для дорожного строительства включает стеклообразующий компонент пенообразователь, а так же дополнительный компонент - модификатор вещество, которое в расплаве образуют твердые частицы, являющиеся дополнительными центрами кристаллизации в итоговом продукте при следующем соотношении компонентов, мас. %:

- глицерин 0,5…5,0,

- модификатор Na2O(SiO2)n (с заданным силикатным модулем М=3.2-0,1-6%,

- стеклообразующий компонент остальное.

При этом в качестве модификатора применяют глицерин или сажу или уголь.

Стеклообразующий компонент может быть получен из следующих исходных материалов: кварцевого песка, известняка, соды и сульфата натрия. Можно также использовать отходы стекольного производства - стекольный бой.

Низкое водопоглощение, высокие прочностные характеристики, изготовленного из сырьевой шихты с дополнительным введением модификатора, основано на особенностях процессов физического и физико-химического характера, происходящих при помоле и нагреве шихты, а также в смещении и увеличении зоны спекания по сравнению с традиционным способом изготовления пеностекольного щебня.

Способ производства фракционного утеплителя из вспененного стекла для дорожного строительства в виде шихты включает перемешивание стеклообразующего компонента, пенообразователя и модификатора. При этом в качестве модификатора используют Na2O(SiO2)n, при следующем соотношении компонентов, мас. %:

- глицерин 0,5…5,0,

- модификатор Na2O(SiO2)n с заданным силикатным модулем 3.2-0,1-6%,

- стеклообразующий компонент остальное.

При этом в качестве пенообразователя используют глицерин или сажу или уголь.

Способ заключается в следующем:

- нагрев смеси в печи до температуры 600-620°С до размягчения частиц стекла,

- спекание смеси в диапазоне температур от 620°С до 660°С,

- порообразование в диапазоне температур от 660°С до 780°С,

- вспенивание в диапазоне температур от 780°С до 950°С,

- остекленение затвердевание вспененного расплава, в диапазоне температур от 950°С до 750°С

- охлаждение в диапазоне температур от 750°С до 30°С на выходе из печи и формирование конечного продукта, в соответствии заданной фракцией.

Пример получения пеностекла.

Метод 1 Традиционный (получение пеностекольного материала с закрытой пористой структурой насыпной плотности 140-170 кг.

1. Этап смешивания вспенивающего компонента, дополнительных компонент, а так же муки стеклобоя

- 5% вспенивающий компонент;

2. Пенообразователь, как правило, углеродсодержащее вещество - сажа, уголь, присутствует в количестве от 1 до примерно 5 весовых процентов. Смешанную и прессованную субстанцию отсыпают на ленту в ряды порошковой смеси, в насыпи смеси обычно имеющей естественный угол откоса приблизительно от 15 до 50 градусов.

3. После смешивания материал на ленте заходит в печь, где производится спекание материала при в диапазоне температур 620-660 гр. С При нагреве шихтъ1 происходит сначала размягчение частиц стекла (600…620°С), затем спекание частиц - образование стекломассы и образование дополнительных контактирующих поверхностей. Время спекания при методе 1 составляет 11-12 минут.

4. Далее происходит процесс порообразования, а затем вспенивания смеси в температурном диапазоне 660-950 гр. С, до получения мягкой вспененной субстанции.

После того как температура смеси достигает 780 градусов по Цельсию, стеклянная смесь будет смягченной настолько, что позволяет пропускать сквозь себя выделенный углекислый газ. Объем субстанции расширяется. Выход углекислого газа через стекломассы массы в первую очередь отвечает за формирование клеток и пор в нем. Вспенивание проводится в течение периода времени при максимальной температуре вспенивания, например, от около 780 до 950 градусов по Цельсию.

5. Далее наступает отвердение расплава при температуре 950-750 гр. С

6. Этап охлаждения начинается при температуре 750 гр. С

7. Сразу же после этого (немедленно) производится резкое охлаждение субстанции проточным воздухом нормальной (комнатной) температуры до получения итогового готового материала.

Стекло вспенивается до желаемой плотности и пористой структуры, температура печи быстро снижается до температуры, при которой приостанавливается вспенивание. Затем при помощи воздуха резко охлаждают до появления «термического шока» стекла, для того чтобы прошел процесс естественного дробления.

После естественного распада получаются камни неправильной формы с закрытой воздухо и водонипроницаемой пористой структурой. Насыпная объемная плотность составляет 100-140 кг/м3

Метод 2 Получение пеностекольного материала с закрытой пористой структурой, с высокими показателями ПРОЧНОСТИ НА СЖАТИЕ:

1. Этап смешивания вспенивающего компонента, дополнительных компонент, а так же муки стеклобоя

- 5% вспенивающий компонент - глицерин;

- модификатор Na2O(SiO2)n с заданным силикатным модулем М=3.2-0,1-6%, Контроль температуры при смешивании. Температурный диапазон должен находится в диапазоне 40-60°С

2. После смешивания материал на ленте заходит в печь, где производится спекание материала при в диапазоне температур 620-660°С. При нагреве шихты происходит сначала размягчение частиц стекла (600…620°С), затем спекание частиц - образование стекломассы и образование дополнительных контактирующих поверхностей. На данном этапе, как ранее описывалось, происходит увеличение времени нахождения смеси в зоне спекания до, примерно, 21-22 минут. В результате смесь становится более плотной, что в конечном итоге позволит стенкам пор, при процессе вспенивания, быть более толстыми и прочными, чем при методе 1.

3. Далее происходит процесс порообразования смеси в температурном диапазоне 660-780 гр. С

4. При температуре 720-765°С модификатор в расплаве шихты образует твердые частицы.

5. Далее происходит процесс вспенивания смеси в температурном диапазоне 780-950°С, до получения мягкой вспененной субстанции.

После того как температура смеси достигает 780 градусов по Цельсию, стеклянная смесь будет смягченной настолько, что позволяет пропускать сквозь себя выделенный углекислый газ. Объем субстанции расширяемся. Выход углекислого газа через стекломассы массы в первую очередь отвечает за формирование клеток и пор в нем. Вспенивание проводится в течение периода Времени при максимальной температуре вспенивания, например, от около 780 до 950 градусов по Цельсию.

6. Далее наступает отвердение расплава при температуре 950-750 гр. С

7. Этап охлаждения начинается при температуре 750 гр. С

8. Сразу же после этого (немедленно) производится резкое охлаждение субстанции проточным воздухом нормальной(комнатной) температуры до получения итогового готового материала.

Стекло вспенивается до желаемой плотности и пористой структуры, температура печи быстро снижается до температуры, при которой приостанавливается вспенивание. Затем при помощи воздуха резко охлаждают до появления «термического шока» стекла, для того чтобы прошел процесс естественного дробления.

После естественного распада (дробления) получаются камни неправильной формы с закрытой воздухо и водонипроницаемой пористой структурой. Насыпная объемная плотность составляет 200-240 кг/м3.

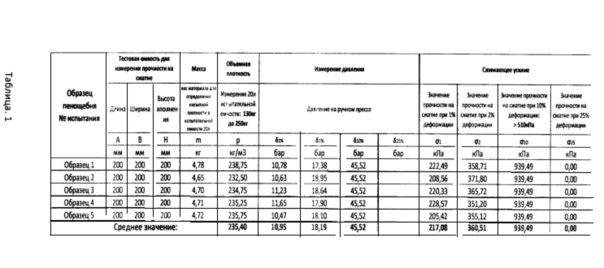

Испытания показали, что технические характеристики прочность на сжатие пеностекольного щебня дорожного соответствуют заданным параметрам указанные в таблице 1.

ФРАКЦИОННЫЙ УТЕПЛИТЕЛЬ ИЗ ВСПЕНЕННОГО СТЕКЛА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фракционный утеплитель из вспененного стекла с закрытой пористой структурой и способ его производства | 2023 |

|

RU2835352C1 |

| Шихта для производства пеностекла | 2017 |

|

RU2684654C2 |

| Сырьевая смесь для получения блочного пеностекла | 2024 |

|

RU2824109C1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2015 |

|

RU2594416C1 |

| Пористое влагоемкое декоративное пеностекло и способ его производства | 2023 |

|

RU2827886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

Изобретение относится к фракционному утеплителю из вспененного стекла для железнодорожного строительства. Способ производства утеплителя включает смешивание вспенивающего агента в количестве 0,5…5,0 мас. %, модификатора Na2O(SiO2)n с силикатным модулем 3.2 в количестве 0,1-6% мас. % и стеклообразующего компонента - остальное при температуре 40-60°С. Затем осуществляют нагрев смеси в печи до температуры 600-660°С до спекания и размягчения частиц стекла, порообразование в диапазоне температур 660-780°С, вспенивание смеси в диапазоне температур 780-950°С, отверждение при температуре 950-750°С с последующим резким охлаждением от температуры 750°С до 30°С. Технический результат – повышение прочностных и теплофизических свойств. 1 з.п. ф-лы, 1 табл.

1. Способ производства фракционного утеплителя из вспененного стекла для дорожного строительства в виде шихты, получаемой: смешиванием вспенивающего агента в количестве 0,5…5,0 мас. %, модификатора Na2O(SiO2)n с силикатным модулем 3.2 в количестве 0,1-6% мас. % и стеклообразующего компонента - остальное при температуре 40-60°С, нагрев смеси в печи до температуры 600-660°С до спекания и размягчения частиц стекла, порообразование в диапазоне температур 660-780°С, вспенивание смеси в диапазоне температур 780-950°С, отверждение при температуре 950-750°С с последующим резким охлаждением от температуры 750°С до 30°С.

2. Способ производства фракционного утеплителя из вспененного стекла для дорожного строительства, отличающийся тем, что в качестве пенообразователя используют глицерин, или сажу, или уголь.

| JP 2007133268 A, 31.05.2007 | |||

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| DE 3941732 A1, 12.07.1990 | |||

| US 6642164 B2, 04.11.2003 | |||

| Б.К.ДЕМИДОВИЧ | |||

| Производство и применение пеностекла | |||

| Издательство "Наука и техника", Минск, 1972, с.122, 197. | |||

Авторы

Даты

2019-03-04—Публикация

2017-08-28—Подача