Изобретение относится к стеклообразным пеноматериалам неорганической природы и может быть использовано в народном хозяйстве для выращивания в гидропонике и в качестве мульчирующего, декоративного материала при ландшафтных работах.

Известны шихты для получения пеностекла, содержащие, мас.%: азотнокислый натрий 3,0-5,0; стекло - остальное, позволяющие получать пеностекла с сообщающимися порами (см. Китайцев В.А. Технология теплоизоляционных материалов. - М.: Стройиздат, 1964, с.148-154).

Наиболее близкой к предлагаемому решению является шихта для изготовления пеностекла, содержащая, мас.%: карбонатный газообразователь - 0,5-1,0, стекло - остальное. В качестве карбонатного газообразователя используют материалы, содержащие карбонаты кальция, известняк, природный и конверсионный мел. В качестве стекольного компонента используют, в частности, отходы стекольного производства, бой тарного и листового стекла состоящий из оксидов SiO2, Fе2О3, CaO, MgO и др. в стеклообразном связанном состоянии (см. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. - М.: Высшая школа, 1989, с. 171-174). Получается пеностекло белого цвета с сообщающимися порами. Тонкая диспергация шихты (удельная поверхность 400-500 м2/кг) обеспечивает однородность и мелкую пористость структуры.

Техническим результатом изобретения является: увеличение открытой пористости свойств, повышение водонасыщения пеностекла для более широкого использования в народном хозяйстве, в ландшафтном проектировании и озеленении в частности.

Это достигается тем, что шихта для производства пеностекла, включает стеклообразующий компонент и карбонатный газообразователь при этом в шихту дополнительно вводят:

порошкообразную добавку (диоксид металла) улучшающую гидрофильность поверхности - диоксид титана TiO2, или диоксид олова SnO2, или диоксид циркония ZrO2, и

- порошкообразную добавку влияющую на цвет конечного продукта оксиды металлов, при следующем соотношении компонентов, мас.%:

карбонатный газообразователь в количестве 0.5-5.0,

порошкообразная добавка - диоксид титана TiO2 в количестве 0.5-2, или диоксид олова Sn02 в количестве 3-4, или диоксид циркония ZrO2 в количестве 1.7-3,

оксиды металлов в количестве 1-3,

стеклообразующий компонент остальное.

Также в качестве оксида металлов используют либо оксид хрома (III) Cr2O3 для получения зеленого пеностекла, либо оксид железа (III) Fe2O3 для получения пеностекла красных оттенков (от красного до оранжевого), либо оксид железа (II) FeO для получения пеностекла темных оттенков, в частности серых или черных.

Стеклообразующий компонент включает в своем составе оксид кремния 73.5%, оксид кальция 5-7%, оксид натрия 12,5-16,5%, оксид алюминия 1.5-2%, оксид калия 0.98% и оксид магния 1,5-2,5%.

Также предлагается способ производства пеностекла. Способ включает перемешивание стеклообразующего компонента, карбонатного газообразователя и порошкообразных добавок, спекание полученной смеси, ее вспенивание и обжиг. При этом в качестве порошкообразных добавок, используют диоксид титана TiO2, или диоксид олова SnO2, или диоксид циркония ZrO2, а также оксиды металлов, влияющих на цвет конечного продукта, при следующем соотношении компонентов, мас.%:

карбонатный газообразователь в количестве 0,5-5,0,

порошкообразная добавка - диоксид титана TiO2 в количестве 0.5-2, или диоксид олова SnO2 в количестве 3-4, или диоксид циркония ZrCb в количестве 1.7-3,

оксиды металлов в количестве 1-3% стеклообразующий компонент остальное, при этом

- сначала осуществляют, нагрев смеси в печи до температуры 600-620°С до размягчения частиц стекла,

- затем осуществляют спекание смеси в диапазоне температур от 620 до 720°С,

- далее осуществляют вспенивание смеси в течение 25-40 минут, в диапазоне температур от 720 до 871°С,

- после чего осуществляют обжиг вспененного расплава, в диапазоне температур от 871 до 880°С

- и в окончании процесса осуществляют охлаждение в диапазоне температур от 880 до 30°С на выходе из печи.

В качестве оксида металлов используют либо оксид хрома (III) Cr2O3 для получения зеленого пеностекла, либо оксид железа (III) Fe2O3 для получения пеностекла красных оттенков, либо оксид железа (II) FeO для получения пеностекла темных оттенков.

Стеклообразующий компонент применяемый в способе включает в своем составе оксид кремния 73.5%, оксид кальция 5-7%, оксид натрия 12,5-16,5%, оксид алюминия 1.5-2%, оксид калия 0.98% и оксид магния 1,5-2,5%.

Повышение водоемкости и гидрофильности, изготовленного из сырьевой шихты с дополнительным введением диоксида титана TiO2, либо диоксида олова SnO2, либо диоксида циркония ZrO2, основано на особенностях процессов физического и физико-химического характера, происходящих при помоле и нагреве шихты.

Пеностекло, как и большинство керамики, естественно, гидрофобно. Поскольку гидрофобные поверхности не способствуют смачиванию и препятствуют капиллярной передаче влаги. Решение данной проблемы осуществляется при помощи добавления веществ, способствующих изменению свойства поверхности, таким образом, чтобы сделать пеностекло более гидрофильными. Такими веществами могут быть некоторые диоксиды металлов, например, диоксид титана TiO2.Гидрофильный компонент обычно добавляют в небольших количествах, стандартно не менее 1,5 весовых процентов. Чаще всего основным компонентом гидрофильных покрытий является диоксид титана. Наночастицы диоксида титана являются фотокаталитически активными. Благодаря этому, под воздействием солнечного света диоксид титана разлагает органические соединения. Таким образом, гидрофильный эффект покрытий на основе TiO2 достигается благодаря двум процессам, происходящих в покрытии: Фотокатализ - разложение органических загрязнений. Генерация ОН - групп на поверхности, которые являясь полярными, адсорбируют влагу из воздуха.

В процессе приготовления сырьевой шихты в результате совместного помола стекла и карбонатного газообразователя происходит существенное увеличение поверхностей контакта между реагирующими материалами.

Пеностекло, полученное из шихты, описанной выше, состоит из мелких одинаковых пор. В процессе декарбонизации карбонатной составляющей шихты пеностекла в пеностекле остаются свободные оксиды кальция и магния. Для связывания этих продуктов реакций в легкоплавкие соединения сырьевая шихта дополнительно содержит диоксид титана TiO2 в свободном состоянии в количестве 0,5-1,5 мас.%. По результатам рентгенофазового анализа этот компонент эффективно связывает образующиеся оксиды кальция и магния при температурах вспенивания пеностекла в соединения типа CaOTiO2, 2CaOTiO2 и др. При этом полученные пеностекла отличаются стеклованными стенками пор, что свидетельствует о повышенном содержании стеклофазы с наноразмерным поверхностным слоем, который обеспечивает высокое смачивание материала водой и другими полярными растворителями, обеспечивая гидрофильные поверхности. В результате этого водонасыщение таких образцов в 6-7 раз выше.

Химический состав стеклообразующего компонента включает в своем составе оксид кремния 73.5%, оксид кальция 5-7%, оксид натрия 12,5-16,5%, оксид алюминия 1.5-2%, оксид калия 0.98% и оксид магния 1,5-2,5%.

Пример получения пеностекла.

Сырьевой базой для получения пеностекла являются отходы стекольной промышленности, бой тарного и листового стекла, бой ампульного и кинескопного стекла и др.

Стеклобой - стеклообразующий компонент и карбонатный газообразователь (в нашем случае - микрокальцит). Микрокальцит (мрамор молотый, микромрамор, мраморная мука, карбонат кальция). Мрамор молотый обладает стабильным фракционным и химическим составом с высокой степенью дисперсности. Для микрокальцита также свойственны высокие показатели белизны, лучепреломления, что влияет на цвет конечного продукта - пеностекла. Применение микрокальцита в качестве пенообразователя обеспечивает стабильный белый цвет (белизна 95%) пеностеклу (в данном случае не добавляются оксиды металлов).

Процедуру подготовки и производства можно описать при помощи следующих шагов (общий для всех):

Метод 1 (получение фракционированного пеностекла с открытой пористой структурой, с белым цветом для выращивания в гидропонных установках, или использования для улучшения почвосмеси):

1. Этап смешивания вспенивающего компонента (карбонатный газообразователь) - микрокальцит (СаСО3) - 0,5-3%), гидрофильного компонента - оксида титана (TiO2 - 1,2-2%), а также муки стеклообразующего компонента;.

2. После смешивания материал на ленте заходит в печь, где производится спекание материала в диапазоне температур 600-720°С. При нагреве шихты происходит сначала размягчение частиц стекла

(600-620°С), затем спекание частиц - образование стекломассы и образование дополнительных контактирующих поверхностей.

Далее происходит процесс вспенивания смеси в температурном диапазоне от 720 до 871°С, до получения мягкой вспененной субстанции.

При 700°С и выше активируются окислы стекла, в частности окись кремния вступает в реакцию замещения с карбонатным компонентом шихты (СаСО3+SiO2→СаО SiO2+CO2↑), т.е. наблюдается выделение газа, при этом формируются наиболее мелкие поры пеностекла, т.к. здесь реакция идет между наиболее тонкодисперсными компонентами. Далее при повышении температуры начинаются реакции разложения более крупных карбонатных частиц (СаСО3→СаО+СО2↑), которые, в основном, и формируют внутреннюю структуру массива получаемого пеностекла. После того как температура смеси достигает 787,78°С, стеклянная смесь будет смягченной настолько, что позволяет пропускать сквозь себя выделенный углекислый газ. Объем субстанции расширяется. Выход углекислого газа через стекломассы массы в первую очередь отвечает за формирование клеток и пор в нем. Вспенивание проводится в течение 25-40 минут времени, при максимальной температуре вспенивания, например, от около 720 до 920°С.

Далее наступает отвердение расплава (отжиг) при температуре 871-880°С.

Этап охлаждения начинается при температуре 880°С.

Сразу же после этого (немедленно) производится резкое охлаждение субстанции проточным воздухом нормальной (комнатной) температуры до получения итогового готового материала.

Стекло вспенивается до желаемой плотности и пористой структуры, температура печи быстро снижается до температуры, при которой приостанавливается вспенивание. Затем при помощи воздуха резко

охлаждают до появления «термического шока» стекла, для того, чтобы образовалась хаотичную микроструктуру.

После дробления получаются камни неправильной формы, с общим объемом порового пространства не менее 75% (до 85%). Поры не замкнуты и имеют разветвленную структуру. Размер пор варьируется от 0,25 до 2,5 мм.

При уменьшении гидрофильного компонента - оксида титана TiO2 менее 0.5% гидрофильность покрытия конечного продукта резко падает, поэтом применение оксида титана TiO2 менее 0.5% в предлагаемом решении не целесообразно, а при увеличении гидрофильного компонента - оксида титана TiO2 более 2% ухудшается вспенивание и требуется изменение количества остальных компонентов, что приводит к повышению стоимости производства конечного продукта.

Плотность можно регулировать от около 0,38 г/см3 до, приблизительно, 0,24 г/см3.

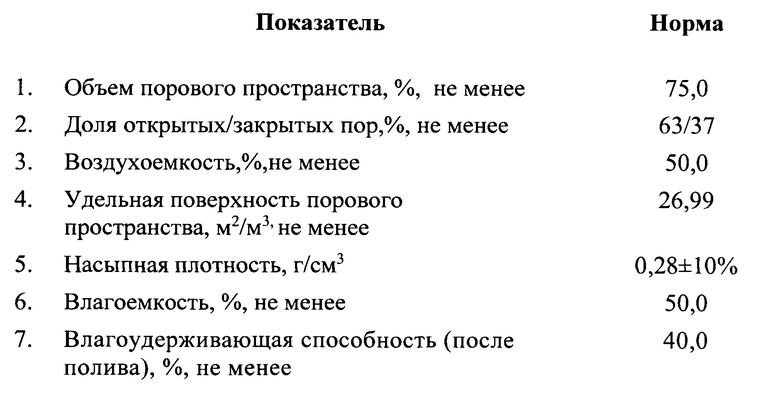

Основные показатели пеностекла с открытой пористой структурой, полученного по методу 1

Метод 2 (получение открытой пористой структуры для материала, используемого как декоративные камень, мульчирующий материал для использования в ландшафтных работах):

Все процессы идентичны методу 1. Кроме этапа 1. На данном этапе, в качестве дополнительных компонентов, при смешивании добавляются вещества влияющих на цвет конечного продукта оксиды металлов либо оксид хрома Cr2O3 (зеленый), либо оксид железа(III) Fe2O3 (красный, желтый, коричневый), либо оксид железа(II) FeO (серый, черный) либо их сочетания в количестве 1-3 весовых процента. Для повышения влагоемкости материала, повышения гидрофильности стенок разветвленных открытых пор добавляется, например, диоксид титана TiO2.В количестве 0,2-1,5 весовых процента.

В результате получаем после дробления камни с открытой пористой структурой, с воздухоемкостью не менее 50%, влагоемкость не менее 60% с достаточно широкой цветовой гаммой (белый, зеленый, красный, желтый, черный). Возможны различные цветовые оттенки и насыщенность в зависимости от доли сухого компонента в исходной шихте (Cr2O3 (зеленый), Оксид железа(III) Fe2O3 (красный, желтый, коричневый), Оксид железа(П) FeO (серый, черный))

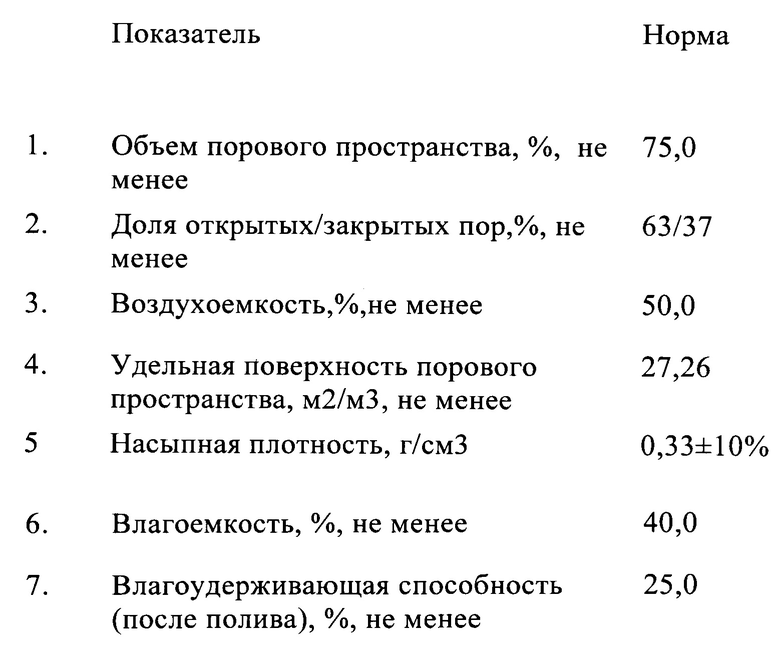

Основные показатели пеностекла с открытой пористой структурой, полученного по методу 1

В указанных выше методах выбран компонентом гидрофильных покрытий диоксид титана, но также можно в качестве гидрофобных покрытий использовать диоксид циркония ZrO2 либо диоксид олова SnO2. Эксперименты показали, что использование диоксида олова SnO2 в количестве 3-4%, либо диоксида циркония ZrO2 - 1,7-3% вместо диоксида титана, в указанных выше методах, не дает лучшего показателя по быстроте смачиваемости пористых поверхностей. Поэтому наиболее целесообразно использовать диоксид титана, как более эффективный материал, влияющий на улучшение гидрофильности покрытия конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства пеностекла | 2017 |

|

RU2684654C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255058C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

| СПОСОБ ОБРАБОТКИ ДИОКСИДА ТИТАНА И ПИГМЕНТ НА ЕГО ОСНОВЕ | 2005 |

|

RU2367673C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255059C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО БЛОЧНОГО ПЕНОСТЕКЛА | 2005 |

|

RU2290372C1 |

| СОСТАВ ПЕНОСТЕКОЛЬНОГО КОМПОЗИТА | 2015 |

|

RU2592002C1 |

| СТЕКЛО ДЛЯ ВЫРАБОТКИ ВОЛОКНА | 2002 |

|

RU2225851C1 |

Изобретение относится к стеклообразным пеноматериалам неорганической природы и может быть использовано в народном хозяйстве. Изобретение содержит пористое влагоемкое декоративное пеностекло и способ его производства. Шихта для производства пеностекла включает стеклообразующий компонент и карбонатный газообразователь. При этом в шихту дополнительно вводят: порошкообразную добавку, улучшающую гидрофильность поверхности, – наночастицы диоксида титана TiO2, или диоксида олова SnO2, или диоксида циркония ZrO2, и порошкообразную добавку, влияющую на цвет конечного продукта, – оксиды металлов. Способ производства пеностекла включает перемешивание стеклообразующего компонента, карбонатного газообразователя и порошкообразных добавок, спекание полученной смеси, ее вспенивание и обжиг. При этом сначала осуществляют нагрев смеси в печи до температуры 600-620°С до размягчения частиц стекла, затем осуществляют спекание смеси в диапазоне температур от 620 до 720°С, далее осуществляют вспенивание смеси в течение 25-40 минут в диапазоне температур от 720 до 871°С, после чего осуществляют обжиг вспененного расплава в диапазоне температур от 871 до 880°С и в окончании процесса осуществляют охлаждение в диапазоне температур от 880 до 30°С на выходе из печи. Технический результат – увеличение открытой пористости свойств и повышение водонасыщения пеностекла. 2 н. и 8 з.п. ф-лы, 2 табл., 2 пр.

1. Шихта для производства пеностекла, включающая стеклообразующий компонент и карбонатный газообразователь, отличающаяся тем, что в шихту дополнительно вводят:

порошкообразную добавку, улучшающую гидрофильность поверхности, - наночастицы диоксида титана TiO2, или диоксида олова SnO2, или диоксида циркония ZrO2, и

порошкообразную добавку, влияющую на цвет конечного продукта, - оксиды металлов, при следующем соотношении компонентов, мас.%:

карбонатный газообразователь в количестве 0,5-5,0,

порошкообразная добавка - диоксид титана TiO2 в количестве 0,5-2, или диоксид олова SnO2 в количестве 3-4%, или диоксид циркония ZrO2 в количестве 1,7-3,

оксиды металлов в количестве 1-3,

стеклообразующий компонент остальное.

2. Шихта по п. 1, отличающаяся тем, что в качестве оксида металлов используют оксид хрома (III) Cr2O3 для получения зеленого пеностекла.

3. Шихта по п. 1, отличающаяся тем, что в качестве оксида металлов используют оксид железа (III) Fe2O3 для получения пеностекла красных оттенков.

4. Шихта по п. 1, отличающаяся тем, что в качестве оксида металлов используют оксид железа (II) FeO для получения пеностекла темных оттенков.

5. Шихта по п. 1, отличающаяся тем, что стеклообразующий компонент включает в своем составе оксид кремния 73,5%, оксид кальция 5-7%, оксид натрия 12,5-16,5%, оксид алюминия 1,5-2%, оксид калия 0,98% и оксид магния 1,5-2,5%.

6. Способ производства пеностекла включает перемешивание стеклообразующего компонента, карбонатного газообразователя и порошкообразных добавок, спекание полученной смеси, ее вспенивание и обжиг, отличающийся тем, что в качестве порошкообразных добавок, используют наночастицы диоксида титана TiO2, или диоксида олова SnO2, или диоксида циркония ZrO2, а также оксиды металлов, влияющих на цвет конечного продукта, при следующем соотношении компонентов, мас.%:

карбонатный газообразователь в количестве 0,5-5,0,

порошкообразная добавка - диоксид титана TiO2 в количестве 0,5-2, или

диоксид олова SnO2 в количестве 3-4%, или диоксид циркония ZrO2 в количестве 1,7-3,

оксиды металлов в количестве 1-3%

стеклообразующий компонент остальное, при этом - сначала осуществляют нагрев смеси в печи до температуры 600-620°С до размягчения частиц стекла,

затем осуществляют спекание смеси в диапазоне температур от 620 до 720°С,

далее осуществляют вспенивание смеси в течение 25-40 минут в диапазоне температур от 720 до 871°С,

после чего осуществляют обжиг вспененного расплава в диапазоне температур от 871 до 880°С

и в окончании процесса осуществляют охлаждение в диапазоне температур от 880°С до 30°С на выходе из печи.

7. Способ по п. 6, отличающийся тем, что в качестве оксида металлов используют оксид хрома (III) Cr2O3 для получения зеленого пеностекла.

8. Способ по п. 6, отличающийся тем, что в качестве оксида металлов используют оксид железа (III) Fe2O3 для получения пеностекла красных оттенков.

9. Способ по п. 6, отличающийся тем, что в качестве оксида металлов используют оксид железа (II) FeO для получения пеностекла темных оттенков.

10. Способ по п. 6, отличающийся тем, что стеклообразующий компонент включает в своем составе оксид кремния 73,5%, оксид кальция 5-7%, оксид натрия 12,5-16,5%, оксид алюминия 1,5-2%, оксид калия 0,98% и оксид магния 1,5-2,5%.

| Шихта для производства пеностекла | 2017 |

|

RU2684654C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2009 |

|

RU2411200C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2000 |

|

RU2187473C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКОЛ С ПОКРЫТИЯМИ НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2010 |

|

RU2434819C1 |

| US 7739833 B2, 22.06.2010. | |||

Авторы

Даты

2024-10-03—Публикация

2023-12-21—Подача