Изобретение относится к строительным материалам и может быть использовано в строительной и дорожной индустрии как легкий теплоизоляционный и в тоже время обладающий высокой способностью выдерживать нагрузки материал с различной плотностью, разной заданной фракционной составляющей, прочностью и теплотехническими свойствами. Предлагаемый фракционный утеплитель используется для утепления плоских эксплуатируемых и неэксплуатируемых крыш, а также для морозозащитного слоя дорожных одежд.

Известна шихта для изготовления пеностекла (см. а.с. N292909, от 15.01.1971), позволяющая получать пеностекла с закрытыми порами, имеющая в своем составе, мас. %:

Гидрат окиси натрия - 6-8,5,

Перлит (вулканическое стекло) - 91,5-94,0.

Однако известный состав имеет сравнительно высокую температуру вспенивания 850-950°С, длительный период обжига (15-60 мин) и невысокую термостойкость 300°С. По известному составу плотность пеностекла достигает 0,9 г/см3, что нежелательно для теплоизоляционного материала.

Известна шихта для получения пеностекла (см. а.с. N393227, от 05.08.1973.), предусматривающая варку стекла с добавлением Al2O3, носители которого является нефелиновый концентрат, измельчение стекла в шаровой мельнице, смешение с газообразователем и дальнейшей термообработкой в туннельной печи по порошковому способу.

Состав шихты при этом, мас. %:

SiO2 - 68-71,

CaO+MgO - 5-9,

R2O - 14,5-15,0,

Fe2O3 - до 5,

SO3 - 0,2-0,4,

и, кроме того

Al2O3 - 3-10.

Однако стекло в известном способе варят в ванной печи при максимальной температуре 1450°С, затем измельчают в шаровой мельнице, смешивают с газообразователем и получают пеностекло в туннельной печи при температурах выше 800°С.

Аналогичным по технической сущности и по химическому составу используемой шихты является состав для получения пеностекла путем варки стекла (см. а.с. N806627, С03С 11/00, БИ N 7, 1981 г.) при следующем соотношении компонентов, мас. %: SiO2 72; Al2O3+Fe2O3 до 1,2; CaO 6; MgO 0,4; Na2O 16,5; SO3 0,3.

Однако в известном получении состава, как и в предыдущем присутствует высокотемпературная варка стекла с последующим вспениванием его по порошковой технологии. Нефелиновый концентрат от 5 до 15 мас. % вводится в отличие от предыдущего получения состава не на стадии варки основного стекла, а на стадии помола перед вспениванием. Составы характеризуются энергоемкостью процесса и сложностью технологии.

Наиболее близким решением является способ производства фракционного утеплителя из вспененного стекла для дорожного строительства в виде шихты см. патент РФ №2681157, получаемой: смешиванием вспенивающего агента в количестве 0,5…5,0 мас. %, модификатора Na2O(Si02)n с силикатным модулем 3.2 в количестве 0,1-6% мас. % и стеклообразующего компонента - остальное при температуре 40-60°С, нагрев смеси в печи до температуры 600-660°С до спекания и размягчения частиц стекла, порообразование в диапазоне температур 660-780°С, вспенивание смеси в диапазоне температур 780-950°С, отверждение при температуре 950-750°С с последующим резким охлаждением от температуры 750°С до 30°С.

Техническим результатом является уменьшение насыпной плотности и повышение теплоизоляционных свойств фракционного утеплителя с замкнутой ячейкой. Повышение теплоизоляционных свойств и уменьшение насыпной плотности достигается путем вариативности при производстве фракционированного пеностекла, за счет изменения величины помола, временного режима производства пеностекла, а также за счет увеличения величины поры. Повышение прочности достигается за счет толщины стенки поры.

Технический результат достигается изменением качественного состава шихты, а также изменением временного интервала нахождения шихты в зоне спекания, в зависимости от типа материала, который планируется получить.

Таким образом фракционный утеплитель из вспененного стекла с закрытой пористой структурой включает стекольный бой и глицерин, как пенообразователь, а также дополнительный компонент - силикатное стекло, при следующем соотношении компонентов, мас. %:

- глицерин в количестве 0,5-5,0,

- силикатное стекло Na2O(SiO2)n с силикатным модулем М=3,27 в количестве 1-9,

- стекольный бой разных фракций от 0,2 мкм до 120 мкм - остальное.

Традиционно стекольный бой доводят до состояния муки тонкоизмельченное силикатное стекло (частицы 2 - 10 мкм). Предлагаемый метод позволяет снизить требование к фракционному составу помола (120 мкм), тем самым сократив энергозатраты на подготовку стеклообразующего компонента и улучшив возможность задавать необходимые технические параметры. Состав стеклообразующего компонента имеет разные фракции от 0,2 мкм до 120 мкм - это уникальное соотношение частиц разных размеров дает возможность получения готовой продукции с необходимыми характеристиками по теплопроводности и по прочности.

Низкое водопоглощение, высокие прочностные характеристики, изготовленного из сырьевой шихты с дополнительным введением модификатора, основано на особенностях процессов физического и физико-химического характера, происходящих при помоле и нагреве шихты, а также в смещении и увеличении зоны спекания по сравнению с традиционным способом изготовления пеностекольного щебня.

Способ производства фракционного утеплителя из вспененного стекла с закрытой пористой структурой включает перемешивание стеклообразующего компонента, пенообразователя и модификатора. При этом в качестве пенообразователя используют глицерин, а в качестве модификатора (Na2O(SiO2)n, при следующем соотношении компонентов, мас. %:

- глицерин 0,5-5,0,

- силикатное стекло (Na20(SiO2)n) (с заданным силикатным модулем 3.27) - 1-9,

- стекольный бой - остальное. При этом стекольный бой включает разные фракции стеклообразующего компонента от 0,2 мкм до 120 мкм.

Способ заключается в следующем:

- нагрев смеси в печи до температуры 600-620°С до размягчения частиц стекла,

- спекание смеси в течении 26-30 минут при плавном увеличении температур от 620 до 660°С,

- порообразование в диапазоне температур от 660 до 780°С,

- вспенивание в диапазоне температур от 780 до 950°С,

- остекленение затвердевание вспененного расплава, в диапазоне температур от 950 до 750°С,

- охлаждение в диапазоне температур от 750 до 30°С на выходе из печи и формирование конечного продукта.

Пример получения пеностекла по патенту РФ 2681157

Известный способ (получение пеностекольного материала с закрытой пористой структурой насыпной объемной плотности 190-240 кг/м3).

1. Этап смешивания вспенивающего компонента, дополнительных компонент, а также муки стеклобоя - 5% вспенивающий компонент.

2. Пенообразователь, как правило, углеродсодержащее вещество (сажа, уголь, или пищевой глицерин), как правило, присутствует в количестве от 1 до примерно 5 весовых процентов. Смешанную и прессованную субстанцию отсыпают на ленту в ряды порошковой смеси, в насыпи смеси, обычно имеющей естественный угол откоса приблизительно от 15 до 50 градусов.

3. После смешивания материал на ленте заходит в печь, где производится спекание материала при в диапазоне температур 620-660°С. При нагреве шихты происходит сначала размягчение частиц стекла (600…620°С), затем спекание частиц - образование стекломассы и образование дополнительных контактирующих поверхностей. Время спекания при данном способе составляет 21-22 минуты, в зависимости от типа оборудования.

4. Далее происходит процесс порообразования, а затем вспенивания смеси в температурном диапазоне 660-950°С, до получения мягкой вспененной субстанции.

После того как температура смеси достигает 780°С, стеклянная смесь будет смягченной настолько, что позволяет пропускать сквозь себя выделенный углекислый газ. Объем субстанции расширяется. Выход углекислого газа через стекломассы массы в первую очередь отвечает за формирование клеток и пор в нем. Вспенивание проводится в течение периода времени при максимальной температуре вспенивания, например, от около 780 до 950°С.

5. Далее наступает отвердение расплава при температуре 950-750°С

6. Этап охлаждения начинается при температуре 750°С

7. Сразу же после этого (немедленно) производится резкое охлаждение субстанции проточным воздухом нормальной(комнатной) температуры до получения итогового готового материала.

Стекло вспенивается до высокой плотности и пористой структуры, температура печи быстро снижается до температуры, при которой приостанавливается вспенивание. Затем при помощи воздуха резко охлаждают до появления «термического шока» стекла, для того чтобы прошел процесс естественного дробления.

После естественного распада получаются камни неправильной формы с закрытой воздухо и водонепроницаемой пористой структурой.

Насыпная объемная плотность составляет от 190 до 250 кг/м3. Средняя величина поры 0,08-0,1 мм. Теплопроводности рабочего слоя, как правило, при заявленной плотности составляет, как правило, 0,085-0,095 Вт/(м⋅°С).

Примеры получения пеностекла с заданной насыпной плотностью и теплоизоляционными свойствами описываемым данным изобретением:

Пример 1 Получение фракционированного пеностекольного материала с закрытой пористой структурой с заданной насыпной плотностью 80-110 кг/м3 и теплопроводности рабочего слоя (уплотненного) 0,06 -0,065 Вт/(м⋅°С).

1. Этап смешивания вспенивающего компонента, дополнительных компонент, а также муки стеклобоя (Предлагаемый метод позволяет применять помол с фракционным составом от 0,2 мкм до 120 мкм. Это уникальное соотношение частиц разных размеров дает возможность получения готовой продукции с необходимыми характеристиками. Более крупные частицы стекла дают прочность, так как образуют стенки большей толщины, что позволяет достигать большей ячейки, без ухудшения прочностных характеристик).

- 5% вспенивающий компонент(глицерин);

- силикатное стекло (Na2O(SiO2)n) с заданным силикатным модулем М=3.27 - 7%.

Контроль температуры при смешивании. Температурный диапазон должен находится в диапазоне 40-60°С.

2. После смешивания материал на ленте заходит в печь где нагревается до 620°С, при дальнейшем производится спекание материала при диапазоне температур 620-660°С. При нагреве шихты происходит сначала размягчение частиц стекла (600…620°С), затем спекание частиц - образование стекломассы и образование дополнительных контактирующих поверхностей. На данном этапе происходит плавное увеличение температуры смеси в зоне спекания с 620 до 660°С в течение 30 минут. В результате смесь становится менее плотной и с большей порой, чем в известном способе (примерно 0,7 мм), что в конечном итоге позволит достичь большего объема, замкнутого газ/воздуха в единице пеностекла, чем в известном способе.

3. Далее происходит процесс порообразования смеси в температурном диапазоне 660-780 гр. С.

4. При температуре 720-765°С модификатор (Na2O(SiO2)n) в расплаве шихты образует твердые частицы.

5. Далее происходит процесс вспенивания смеси в температурном диапазоне 780-950°С, до получения мягкой вспененной субстанции.

После того как температура смеси достигает 780°С, стеклянная смесь будет смягченной настолько, что позволяет пропускать сквозь себя выделенный углекислый газ. Объем субстанции расширяется. Выход углекислого газа через стекломассы массы в первую очередь отвечает за формирование клеток и пор в нем. Вспенивание проводится в течение периода времени при максимальной температуре вспенивания, например, от около 780 до 950°С.

6. Далее наступает отвердение расплава при температуре 950-750°С.

7. Этап охлаждения начинается при температуре 750°С.

8. Сразу же после этого (немедленно) производится резкое охлаждение субстанции проточным воздухом нормальной (комнатной) температуры до получения итогового готового материала.

Стекло вспенивается до требуемой плотности и более высокой пористой структуры, температура печи быстро снижается до температуры, при которой приостанавливается вспенивание. Затем при помощи воздуха резко охлаждают до появления «термического шока» стекла, для того чтобы прошел процесс естественного дробления.

После естественного распада (дробления) получаются более легкие камни неправильной формы с закрытой воздухо- и водонепроницаемой пористой структурой. Насыпная объемная плотность составляет 80-110 кг/м3, теплопроводности рабочего слоя (уплотненного) 0,06-0,065 Вт/(м⋅°С).

Пример 2. Получение фракционированного пеностекольного материала с закрытой пористой структурой с заданной насыпной плотностью 120-130 кг/м3 и теплопроводности рабочего слоя (уплотненного) 0,072-0,075 Вт/(м⋅°С).

1. Этап смешивания вспенивающего компонента, дополнительных компонент, а также муки стеклобоя (Предлагаемый метод позволяет применять помол с фракционным составом от 0,2 мкм до 120 мкм. Это уникальное соотношение частиц разных размеров дает возможность получения готовой продукции с необходимыми характеристиками. Более крупные частицы стекла дают прочность, так как образуют стенки большей толщины, что позволяет достигать большей ячейки, без ухудшения прочностных характеристик).

2. - 5% вспенивающий компонент(глицерин);

- силикатное стекло (Na2O(SiO2)n) (с заданным силикатным модулем М=3.27) - 7%.

Контроль температуры при смешивании. Температурный диапазон должен находится в диапазоне 40-60°С.

3. После смешивания материал на ленте заходит в печь, где производится спекание материала при в диапазоне температур 620-660°С. При нагреве шихты происходит сначала размягчение частиц стекла (600…620°С), затем спекание частиц - образование стекломассы и образование дополнительных контактирующих поверхностей. На данном этапе происходит плавное увеличение температуры смеси в зоне спекания с 620 до 660°С в течение 27 минут. В результате смесь становится менее плотной и с большей порой, чем в известном способе (примерно 0,5 мм), что в конечном итоге позволит достичь большего объема, замкнутого газ/воздуха в единице пеностекла, чем в известном способе.

4. Далее происходит процесс порообразования смеси в температурном диапазоне 660-780°С.

5. При температуре 720-765°С модификатор в расплаве шихты образует твердые частицы.

6. Далее происходит процесс вспенивания смеси в температурном диапазоне 780-950°С, до получения мягкой вспененной субстанции.

После того как температура смеси достигает 780°С, стеклянная смесь будет смягченной настолько, что позволяет пропускать сквозь себя выделенный углекислый газ. Объем субстанции расширяется. Выход углекислого газа через стекломассы массы в первую очередь отвечает за формирование клеток и пор в нем. Вспенивание проводится в течение периода времени при максимальной температуре вспенивания, например, от около 780 до 950°С.

7. Далее наступает отвердение расплава при температуре 950-750°С.

8. Этап охлаждения начинается при температуре 750°С.

9. Сразу же после этого (немедленно) производится резкое охлаждение субстанции проточным воздухом нормальной(комнатной) температуры до получения итогового готового материала.

Стекло вспенивается до требуемой плотности и более высокой пористой структуры, температура печи быстро снижается до температуры, при которой приостанавливается вспенивание. Затем при помощи воздуха резко охлаждают до появления «термического шока» стекла, для того чтобы прошел процесс естественного дробления.

После естественного распада (дробления) получаются более легкие камни неправильной формы с закрытой воздухо- и водонепроницаемой пористой структурой. Насыпная объемная плотность составляет 120-130 кг/м3, теплопроводности рабочего слоя (уплотненного) 0,072-0,075 Вт/(м⋅°С)

Пример 3. Получение фракционированного пеностекольного материала с закрытой пористой структурой с заданной насыпной плотностью 135-145 кг/м3 и теплопроводности рабочего слоя (уплотненного) 0,075-0,079 Вт/(м⋅°С).

1. Этап смешивания вспенивающего компонента, дополнительных компонент, а также муки стеклобоя (Предлагаемый метод позволяет применять помол с фракционным составом от 0,2 мкм до 120 мкм. Это уникальное соотношение частиц разных размеров дает возможность получения готовой продукции с необходимыми характеристиками. Более крупные частицы стекла дают прочность, так как образуют стенки большей толщины, что позволяет достигать большей ячейки, без ухудшения прочностных характеристик).

2. - 5% вспенивающий компонент(глицерин);

- силикатное стекло (Na2O(SiO2)n) (с заданным силикатным модулем М=3.27) - 7%.

Контроль температуры при смешивании. Температурный диапазон должен находится в диапазоне 40-60°С.

3. После смешивания материал на ленте заходит в печь, где производится спекание материала при в диапазоне температур 620-660°С. При нагреве шихты происходит сначала размягчение частиц стекла (600…620°С), затем спекание частиц - образование стекломассы и образование дополнительных контактирующих поверхностей. На данном этапе происходит плавное увеличение температуры смеси в зоне спекания с 620 до 660°С в течение 26 минут. В результате смесь становится менее плотной и с большей порой, чем в известном способе (0,3 мм), что в конечном итоге позволит достичь большего объема, замкнутого газ/воздуха в единице пеностекла, чем в известном способе.

4. Далее происходит процесс порообразования смеси в температурном диапазоне 660-780°С.

5. При температуре 720-765°С модификатор в расплаве шихты образует твердые частицы.

6. Далее происходит процесс вспенивания смеси в температурном диапазоне 780-950°С, до получения мягкой вспененной субстанции.

После того как температура смеси достигает 780 градусов по Цельсию, стеклянная смесь будет смягченной настолько, что позволяет пропускать сквозь себя выделенный углекислый газ. Объем субстанции расширяется. Выход углекислого газа через стекломассы массы в первую очередь отвечает за формирование клеток и пор в нем. Вспенивание проводится в течение периода времени при максимальной температуре вспенивания, например, от около 780 до 950°С.

7. Далее наступает отвердение расплава при температуре 950-750°С.

8. Этап охлаждения начинается при температуре 750°С.

9. Сразу же после этого (немедленно) производится резкое охлаждение субстанции проточным воздухом нормальной (комнатной) температуры до получения итогового готового материала.

Стекло вспенивается до требуемой плотности и более высокой пористой структуры, температура печи быстро снижается до температуры, при которой приостанавливается вспенивание. Затем при помощи воздуха резко охлаждают до появления «термического шока» стекла, для того чтобы прошел процесс естественного дробления.

После естественного распада (дробления) получаются более легкие камни неправильной формы с закрытой воздухо- и водонепроницаемой пористой структурой. Насыпная объемная плотность составляет 135-145 кг/м3, теплопроводности рабочего слоя (уплотненного) 0,075-0,079 Вт/(м⋅°С).

При уменьшении времени спекания меньше 26 минут утеплитель обладает высокими показателями по теплопроводности и насыпной плотности, что ограничивает его применение. Производить данный утеплитель для строительства нецелесообразно.

При увеличении времени спекания больше 30 минут прочностные показатели ухудшаются, при производстве увеличивается % отходов, что приводит к экономической нецелесообразности производства данного утеплителя.

Также нами экспериментально было выявлено, что при уменьшении глицерина менее 0,5% - вспенивания не происходит, стекло гомогенное, пористость практически отсутствует, полученный материал не является утеплителем.

А при увеличении глицерина более 5% количество открытых пор увеличивается, что приводит к повышению влагоемкости и как следствие к ухудшению теплоизоляционных свойств

При уменьшении силикатного стекла Na2O(SiO2)n с силикатным модулем М=3.27 менее 1% происходит неравномерное порообразование(продукт вспенен не по всей массе), что приводит к ухудшению теплоизоляционных свойств готового продукта. А при увеличении более 9%, ввиду того, что силикатное стекло Na2O(SiO2)n водорастворимое, приводит к разрушению структуры при взаимодействии с водой.

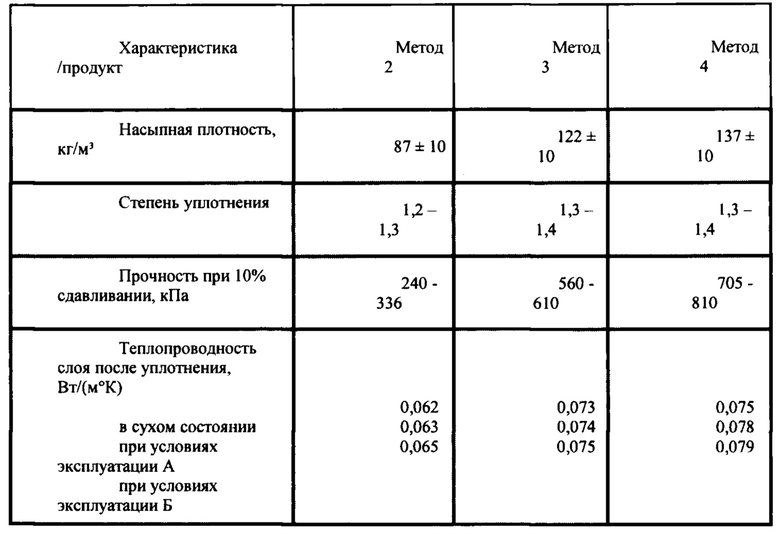

Испытания показали, что технические характеристики (насыпная плотность и теплопроводность) полученного по методу 2, 3, 4 фракционированного пеностекла соответствуют заданным параметрам, указанным в таблице:

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРАКЦИОННЫЙ УТЕПЛИТЕЛЬ ИЗ ВСПЕНЕННОГО СТЕКЛА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА | 2017 |

|

RU2681157C2 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| Шихта для производства пеностекла | 2017 |

|

RU2684654C2 |

| Пористое влагоемкое декоративное пеностекло и способ его производства | 2023 |

|

RU2827886C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255058C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

Изобретение относится к получению фракционного утеплителя из вспененного стекла с замкнутой системой пор, который может быть использован в строительной и дорожной индустрии. Шихта для изготовления фракционного утеплителя из вспененного стекла включает стекольный бой, глицерин как пенообразователь, а также силикатное стекло с силикатным модулем М=3,27 при следующем соотношении компонентов, мас.%: глицерин 0,5-5,0, силикатное стекло Na2O(SiO2)n 7-9, стеклообразующий компонент - стеклобой разных фракций от 0,2 до 120 мкм - остальное. Компоненты перемешивают при температуре 40-60°С, нагревают в печи до температуры 600°С, после чего происходит размягчение стекла, а при дальнейшем подъёме температуры - последовательное спекание, порообразование в диапазоне температур от 660 до 780°С и вспенивание при температуре до 950°С. После отвердевания вспененного расплава в диапазоне температур от 950 до 750°С проводят резкое охлаждение в диапазоне температур от 750 до 30°С проточным воздухом комнатной температуры для того, чтобы прошел процесс естественного дробления с получением готового материала. Технический результат изобретения - уменьшение насыпной плотности и повышение теплоизоляционных свойств фракционированного пеностекла с одновременным повышением прочности гранул. 2 н.п. ф-лы, 1 табл., 3 пр.

1. Шихта для изготовления фракционного утеплителя из вспененного стекла, включающая стекольный бой и глицерин как пенообразователь, а также дополнительный компонент - силикатное стекло при следующем соотношении компонентов, мас.%:

глицерин в количестве 0,5-5,0,

силикатное стекло Na2O(SiO2)n с силикатным модулем М=3,27 в количестве 7-9,

стеклообразующий компонент - остальное,

отличающаяся тем, что стеклообразующий компонент включает разные фракции стеклообразующего компонента от 0,2 до 120 мкм.

2. Способ изготовления фракционного утеплителя из вспененного стекла включающий:

- перемешивание стеклообразующего компонента разных фракций от 0,2 до 120 мкм, глицерина и силикатного стекла Na2O(SiO2)n с силикатным модулем М=3,27 при температуре 40-60°С при следующем соотношении компонентов, мас.%:

глицерин 0,5-5,0,

силикатное стекло Na2O(SiO2)n с силикатным модулем М=3,27 7-9,

стеклообразующий компонент разных фракций от 0,2 до 120 мкм - остальное,

- нагрев смеси в печи до температуры 600°С,

- размягчение частиц стекла смеси при температуре 600-620°С,

- спекание смеси в течение 26-30 мин при плавном увеличении температур от 620 до 660°С,

- порообразование в диапазоне температур от 660 до 780°С,

- вспенивание в диапазоне температур от 780 до 950°С,

- отвердевание вспененного расплава в диапазоне температур от 950 до 750°С,

- резкое охлаждение в диапазоне температур от 750 до 30°С проточным воздухом комнатной температуры для того, чтобы прошел процесс естественного дробления.

| ФРАКЦИОННЫЙ УТЕПЛИТЕЛЬ ИЗ ВСПЕНЕННОГО СТЕКЛА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА | 2017 |

|

RU2681157C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| DE 3941732 A1, 12.07.1990 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| ГРАНУЛИРОВАННАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2439005C2 |

| JP 2007503997 A, 01.03.2007 | |||

| US 2860997 A1, 18.11.1958. | |||

Авторы

Даты

2025-02-24—Публикация

2023-12-15—Подача