[0001]

Настоящее изобретение относится к сополимеру полиоксалата и к способу его получения. Более конкретно, изобретение относится к сополимеру полиоксалата, который может быть получен даже без использования растворителя, и к способу его получения.

Уровень техники

[0002]

Полиоксалат представляет собой сложный полиэфир, который содержит кислотообразующее звено, производное от щавелевой кислоты, и диол-образующее звено, производное от диольного компонента (в частности, из этиленгликоля), обладает очень хорошей способностью к гидролизу по сравнению с полимолочной кислотой и изучен с точки зрения его применения в различных областях. В области сельского хозяйства, например, были сделаны предложения использовать полиоксалат в форме пленки, листа, лотка, горшка и т.п. В области охраны окружающей среды, были сделаны предложения использовать полиоксалат в качестве материала для очистки воды или материала для очистки почвы в форме порошка или гранул. В области добычи ресурсов, таких как сланцевые газы, были сделаны предложения использовать полиоксалат в форме порошка или волокна, которые должны быть добавлены к жидкости для гидроразрыва, или т.п. Это потому, что полиоксалат может быть утилизирован, не требуя термической обработки, такой как сжигание; то есть, полиоксалат легко подвергается гидролизу и не приводит к какому-либо загрязнению окружающей среды, например, к загрязнению почвы.

[0003]

Однако полиоксалат подвержен легкому разложению под действием тепла, когда его преобразуют в форму, подходящую для применения. Например, будут возникать проблемы, когда полиоксалат должен быть расплавлен и смешан вместе с другими компонентами, или, когда он должен быть подвергнут гранулированию в сферические гранулы за счет использования подводного резака после его экструдирования в расплаве, и это является недостатком. Более того, полиоксалат имеет обыкновение вызывать закупорку оборудования, когда его гранулируют, и с ним трудно работать, что также является недостатком.

[0004]

Патентный документ 1, например, раскрывает сложнополиэфирный полимер, имеющий среднечисленную молекулярную массу не меньше чем 10000 в пересчете на полистирол, измеренную с помощью ГПХ (GPC). В качестве сложнополиэфирного полимера в патентном документе 1 представлен полиоксалат, полученный полимеризацией сложного эфира, то есть, реакцией ангидрида щавелевой кислоты или гидрата щавелевой кислоты с этиленгликолем. В патентном документе 1 также представлен полиоксалат, полученный с использованием 1,4-бутандиола вместо этиленгликоля или путем введения 1,4-бутандиола в реакцию этерификации-полимеризации.

Полиоксалат, рассмотренный выше, имеет высокую температуру термического разложения и прекрасную термостойкость, однако без улучшения рассмотренных выше недостатков. К тому же, полиоксалат является сильно кристаллическим и имеет пониженную способность к гидролизу. Например, полиоксалат, полученный с использованием этиленгликоля в качестве диольного компонента, имеет температуру плавления и температуру термического разложения, которые близки друг к другу, и, следовательно, он может быть замешан в расплаве с большим трудом. Более того, полиоксалат, полученный с использованием 1,4-бутандиола в качестве диольного компонента, имеет значительно более низкую температуру плавления, и, следовательно, является очень мягким, не может быть легко измельчен, не может быть легко гранулирован и, как результат, с ним трудно работать при сохранении такого недостатка.

[0005]

Патентный документ 2 является заявкой, поданной настоящим заявителем, и предлагает полиоксалат, полученный реакцией этерификации-полимеризации без использования растворителя. Этот полиоксалат значительно улучшен с точки зрения препятствующего слипанию свойства во время измельчения, но имеет температуру плавления и температуру термического разложения, которые близки друг к другу, и, следовательно, он не может быть легко замешан в расплаве, и это все еще является недостатком.

Документы предшествующего уровня техники

Патентные документы

[0006]

Патентный документ 1: JP-A-09-59359.

Патентный документ 2: WO2015/098926.

Основные принципы изобретения

Задачи, которые решает изобретение

[0007]

Таким образом, целью настоящего изобретения является разработка сополимера полиоксалата, который может быть прекрасно переработан, и способ его получения.

Средства решения задач

[0008]

Заявители настоящего изобретения провели большое число экспериментов, относящихся к переработке полиоксалата. В результате установлен тот факт, что при производстве полиоксалата с использованием диметилоксалата в качестве исходного материала и за счет его взаимодействия с этиленгликолем, становится возможным получение сополимера полиоксалата, который может быть прекрасно переработан, если реакцию этерификации продолжить путем добавления диола, отличного от этиленгликоля, при заданном времени, и, таким образом, реализовали изобретение.

[0009]

В соответствии с настоящим изобретением предложен сополимер полиоксалата, включающий кислотообразующее звено, производное от щавелевой кислоты, и диол-образующее звено, производное от диольного компонента, причем диол-образующее звено является производным от комбинации этиленгликоля и другого диола, и имеющий разность температур между температурой 5%-ной потери массы, измеренной с помощью ТГ-ДТА (TG-DTA), и его температурой плавления в интервале от 50 до 80°С.

[0010]

В сополимере полиоксалата по настоящему изобретению желательно, чтобы:

(1) другой диол представлял собой 1,3-пропиленгликоль или 1,4-бутандиол;

(2) от 98 до 90% мол. диол-образующего звена было производным от этиленгликоля;

(3) значение теплоты плавления (ΔH) составляло меньше чем 60 Дж/г; и

(4) частицы имели форму сферических частиц, удовлетворяющих соотношению 0,7 < короткий диаметр/длинный диаметр≤1 и имеющих среднее значение длинных диаметров в интервале от 0,5 до 10 мм.

[0011]

В соответствии с настоящим изобретением также предложен способ получения сополимера полиоксалата, включающий применение в качестве диольного компонента этиленгликоля и другого диола в комбинации и введение диольного компонента и диметилоксалата в реакцию этерификации-полимеризации, где:

реакцию этерификации-полимеризации осуществляют через стадию, которая включает:

стадию полимеризации при нормальном давлении, включающую реакцию этерификации-полимеризации диметилоксалата и этиленгликоля, и

стадию полимеризации при пониженном давлении, которая сопровождается удалением диола после стадии полимеризации при нормальном давлении;

и где

другой диол добавляют к полимеризационной системе при температуре от 130 до 150°С на стадии полимеризации при нормальном давлении.

Эффекты изобретения

[0012]

Сополимер полиоксалата по настоящему изобретению содержит в качестве основной цепи сложноэфирное звено щавелевой кислоты и этиленгликоля и имеет такую особенность в структуре, что он включает в качестве сополимеризованного звена диол-образующее звено, производное от диола, отличного от этиленгликоля. Благодаря описанной выше особенности структуры сополимер полиоксалата обладает таким свойством, что разница температур между температурой 5%-ной потери массы, измеренной с помощью ТГ-ДТА (термогравиметрический-дифференциальный термический анализ), и температурой плавления находится в интервале от 50 до 80°С и, более конкретно, от 55 от 70°С.

То есть, вышеприведенная разница температур указывает на то, что разница между температурой термического разложения и температурой плавления больше. Как результат, сополимер полиоксалата по настоящему изобретению может быть замешан в расплаве и термически сформован, будучи нагретым при температуре выше, чем его температура плавления, при этом эффективно исключая термическое разложение, и, следовательно, он может быть превосходно переработан.

[0013]

Кроме того, сополимер полиоксалата по настоящему изобретению производят так, как описано ниже. А именно, при синтезировании полиоксалата путем введения диэфира щавелевой кислоты и этиленгликоля в реакцию этерификации-полимеризации на двух стадиях, то есть, на стадии полимеризации при нормальном давлении и стадии полимеризации при пониженном давлении, другой диол, который должен быть сополимеризован, добавляют при температуре от 130 до 150°С при проведении полимеризации при нормальном давлении, и получают, таким образом, сополимер полиоксалата. За счет использования приведенного выше способа молекулярная масса может быть надежно гарантирована, и, помимо этого, системы трубопроводов эффективно защищены от закупорки олигомерами, которые накапливаются в них. Соответственно, сополимер полиоксалата может быть получен с высоким выходом. Более того, описанный выше способ может быть проведен без использования растворителя, то есть, даже в отсутствие растворителя, и сильно выделяет его с точки зрения стоимости и защиты окружающей среды. Если реакцию этерификации-полимеризации проводят также с использованием органического растворителя, это дает возможность эффективно препятствовать смешению в получаемый полимер метилового спирта, отделенного от диэфира щавелевой кислоты и непрореагировавшего диола (этиленгликоля и других диолов). Таким образом, получают сополимер полиоксалата, имеющий прекрасную способность к измельчению в порошок.

Краткое описание чертежей

[0014]

ФИГ. 1 представляет собой вид, схематично иллюстрирующий структуру реакционного аппарата, используемого в случае способа производства по настоящему изобретению.

ФИГ. 2 представляет собой диаграмму, показывающую кривую ТГ-ДТА сополимера полиоксалата, полученного в сравнительном примере 1.

ФИГ. 3 представляет собой диаграмму, показывающую кривые ТГ-ДТА сополимера полиоксалата, полученного в примере 1, и полимера полиоксалата (оксалата полиэтилена), полученного в примере 2, вместе с кривой ТГ-ДТА сополимера полиоксалата, полученного в сравнительном примере 1.

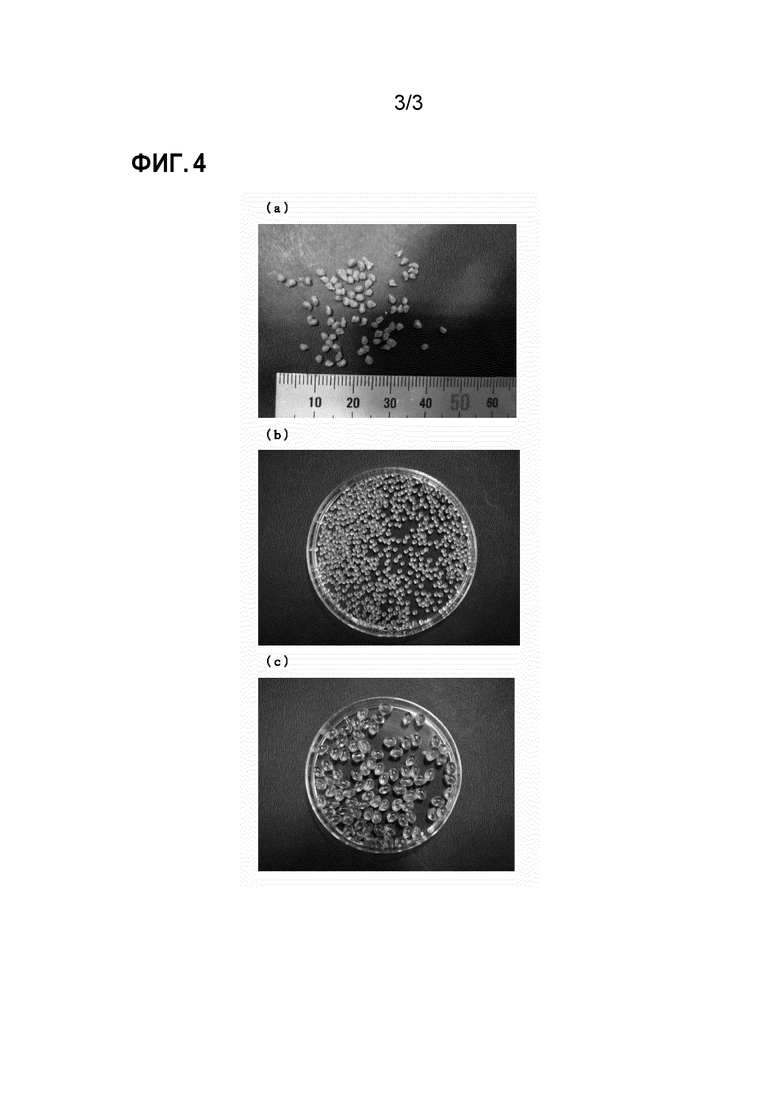

ФИГ. 4 представляет собой вид, показывающий гранулы, полученные в справочных примерах.

Варианты осуществления изобретения

[0015]

Сополимеры полиоксалата

С учетом легкости переработки и формуемости в пленки и т.п. сополимер полиоксалата по настоящему изобретению обычно регулируют так, чтобы он имел средневесовую молекулярную массу в интервале от 10000 до 200000 в пересчете на полистирол, на основании данных ГПХ (гельпроникающая хроматография).

[0016]

В полимере полиоксалата повторяющиеся звенья, которые образуют полимерную цепочку, включают кислотообразующее звено, производное от щавелевой кислоты, и диол-образующее звено, производное от диольного компонента. В сополимере полиоксалата по настоящему изобретению, однако, диол-образующее звено является производным от комбинации этиленгликоля и другого диола.

То есть, сополимер полиоксалата по настоящему изобретению содержит сложноэфирное звено, образованное щавелевой кислотой (кислотообразующее звено) и этиленгликолем (диол-образующее звено), в качестве главного сложноэфирного звена и, кроме того, содержит сложноэфирное звено, образованное щавелевой кислотой (кислотообразующее звено) и диолом, отличным от этиленгликоля, в качестве сополимеризованного сложноэфирного звена.

[0017]

Если описывать подробно, то главное сложноэфирное звено представлено следующей формулой (1) и сополимеризованное сложноэфирное звено представлено следующей формулой (2).

Главное сложноэфирное звено:

-CO-CO-O-CH2-CH2-O- (1)

Сополимеризованное сложноэфирное звено:

-CO-CO-O-A-O- (2)

где A представляет собой остаток другого диола.

То есть, полиоксалат, содержащий главное сложноэфирное звено приведенной выше формулы (1), представляет собой только гомополимер, который называют оксалатом полиэтилена. В соответствии с настоящим изобретением главное сложноэфирное звено также включает сополимеризованное сложноэфирное звено, представленное формулой (2), с образованием сополимера.

[0018]

Сополимер содержит в качестве повторяющихся звеньев вышеупомянутое главное сложноэфирное звено и сополимеризованное сложноэфирное звено. То есть, введение сополимеризованного сложноэфирного звена помогает сильно понизить температуру плавления, хотя температура 5%-ной потери массы (Траз5% (Td5%)), которая служит в качестве показателя температуры термического разложения, составляет приблизительно от 220 до 230°С, что не сильно отличается, например, от температуры термического разложения, например, гомополимерного оксалата полиэтилена. Физические изменения вследствие введения сополимеризованного сложноэфирного звена четко показаны на ФИГ. 2 и 3, которые отображают результаты экспериментальных исследований сравнительного примера 1 и примеров 1 и 2, которые будут представлены далее. Вследствие физических изменений сополимер полиоксалата по настоящему изобретению может быть легко сформован в расплаве и замешан в расплаве, причем при эффективном подавлении термического разложения при формовании в расплаве.

[0019]

В сополимере полиоксалата по настоящему изобретению в качестве диола, отличного от этиленгликоля, используемого для введения сополимеризованного сложноэфирного звена, могут быть приведены в качестве примера пропиленгликоль, бутандиол, гександиол, октандиол, додекандиол, неопентилгликоль, бисфенол A, циклогександиметанол, глицерин и пентаэритрит, которые могут быть использованы в комбинации из двух или нескольких видов. В изобретении предпочтительно могут быть использованы линейные алифатические спирты, такие как пропиленгликоль, бутандиол, гександиол, октандиол и додекандиол, более предпочтительно 1,3-пропиленгликоль и 1,4-бутандиол, и наиболее предпочтительно 1,4-бутандиол с точки зрения сильного понижения температуры плавления.

[0020]

Кроме того, в изобретении желательно, чтобы от 98 до 90% мол., более конкретно от 94 до 90% мол., звена, полученного из этиленгликоля, в эфир-образующем звене, составляло звено, которое получено из этиленгликоля, и остальное количество составляло звено, полученное из другого диола. Если количество сополимеризованного сложноэфирного звена, полученного из другого диола, является слишком большим, то температура плавления становится слишком низкой; то есть, температура плавления становится слишком низкой и становится низкой температура стеклования. Помимо этого, кристалличность становится слишком низкой, допускающей, что смола будет вызывать закупорку оборудования при комнатной температуре. В изобретении, таким образом, желательно, чтобы количество сополимеризованного звена, которое вводят, было ограничено и находилось в вышеупомянутом интервале, и температура плавления, измеренная, например, по вершине пика на кривой ДТА, была отрегулирована так, чтобы была не ниже чем 150°С и, более конкретно, не ниже чем 160°С.

[0021]

Более того, как описано выше, сополимер полиоксалата по настоящему изобретению содержит сополимеризованное звено, полученное из диола, отличного от полиэтиленгликоля. В связи с этим сополимер полиоксалата является высоко аморфным и имеет значение теплоты плавления (ΔH), которое составляет меньше чем 60 Дж/г, и, более конкретно, не больше чем 50 Дж/г.

Значение теплоты плавления (ΔH) рассчитывают по кривой второго подъема температуры, полученной с помощью ДСК (DSC). Конкретно, полимер нагревают от -100°С со скоростью 20°С/мин, чтобы описать кривую первого подъема температуры и на которой наблюдают эндотермический пик.

После этого температуру повышают еще на 20°С и поддерживают при этой температуре 10 мин. Затем температуру понижают со скоростью 20°С/мин до -100°С. И снова температуру повышают с той же скоростью, как и выше, чтобы получить кривую второго подъема температуры и на которой наблюдают эндотермический пик. Значение теплоты плавления (ΔH) рассчитывают по площадям описанных выше пиков. Чем выше значение теплоты плавления (ΔH), тем большей кристалличности достигает полимер. Чем ниже значение теплоты плавления (ΔH), тем меньше кристалличность. То есть, сополимер полиоксалата по настоящему изобретению содержит сополимеризованное звено, полученное из других диольных компонентов, и, следовательно, является высоко аморфным.

[0022]

Кроме того, сополимер полиоксалата по настоящему изобретению имеет температуру стеклования (Tст), как правило, в интервале приблизительно от 20 до 50°С. Предпочтительно температура стеклования (Tст) будет составлять от 25 до 40°С, если учитывать закупорку оборудования смолами при комнатной температуре. Температура стеклования, находящаяся в пределах описанного выше интервала, также желательна для улучшения способности к гидролизу при температуре не ниже, чем комнатная температура. То есть, предпочтительно сополимер полиоксалата синтезируют без использования органического растворителя. Сополимер полиоксалата, синтезированный таким способом, содержит летучие компоненты в количестве не больше чем 2,0% масс., и, более конкретно, не больше чем 1,8% масс. при 200°С, при расчете на основе измерений ТГА. То есть, содержание летучих компонентов при 200°С, которое является небольшим, означает, что содержание метилового спирта или непрореагировавшего диола (например, этиленгликоля или других диолов), образующихся в качестве побочных продуктов реакции, было уменьшено до очень небольшого. Сополимер полиоксалата, который содержит диольный компонент в небольших или подавленных количествах, вызывает меньшую закупорку оборудования во время измельчения и показывает очень высокую степень способности к измельчению.

[0023]

Вышеупомянутый сополимер полиоксалата по настоящему изобретению может быть прекрасно переработан и способен эффективно исключать термическое разложение во время замешивания в расплаве или термического формования. В зависимости от применения, таким образом, сополимер полиоксалата может быть легко приспособлен для использования в разнообразных формах, таких как пленка или лист, лоток, контейнер, сферические частицы или разнообразные формованные изделия. В зависимости от применения, кроме того, он может быть использован, будучи смешанным с разными типами добавок, таких как известные пластификатор, блокирующий карбоксильную группу агент, термостабилизатор, фотостабилизатор, антиоксидант, абсорбер ультрафиолетовых лучей, антипирен, красящий агент, пигмент, наполнитель, заполняющий материал, предупреждающий слипание агент, антистатик, ароматизирующее вещество, смазывающее вещество, пенообразователь, антибактериальный·противоплесневый агент, зародышеобразующий агент, пластинчатый силикат, блокирующий концевые группы агент, сшивающий агент и фермент.

Кроме того, при необходимости сополимер полиоксалата может быть использован, будучи замешанным в расплаве с алифатическими сложными полиэфирами, такими как полимолочная кислота, полигликолевая кислота или полибутиленсукцинат, или с другими биоразлагаемыми смолами, такими как поливиниловый спирт (ПВС (PVA)) или целлюлоза.

Хотя не существует особенных ограничений по размеру частиц, желательно, чтобы сополимер полиоксалата принимал форму сферических частиц, как правило, 0,7 < короткий диаметр/длинный диаметр≤1, и имел средний длинный диаметр в интервале от 0,5 до 10 мм и предпочтительно от 0,5 до 10 мм.

[0024]

Производство сополимеров полиоксалата

Вышеупомянутый сополимер полиоксалата по настоящему изобретению может быть получен по реакции этерификации-полимеризации диметилоксалата, полиэтиленгликоля и другого диола.

[0025]

В реакции этерификации-полимеризации могут быть использованы при необходимости катализатор и органические растворители.

Катализаторы, которые могут быть использованы, представляют собой известные катализаторы. Типичными примерами являются алкоксиды титана, такие как тетрабутоксид титана и т.п.; соединения сурьмы, такие как триоксид сурьмы и т.п.; и соединения олова, такие как дибутилоловооксид и бутилолово-дилаурат. В дополнение к ним также могут быть использованы соединения P, Ge, Zn, Fe, Mn, Co, Zr, V и различных типов редкоземельных металлов в так называемых каталитических количествах.

В качестве органических растворителей, которые соответствующим образом могут быть использованы, можно привести в качестве примера органические растворители типа ароматических углеводородов, такие как бензол, толуол и ксилол; органические растворители типа алифатических углеводородов, такие как пентан, гексан, циклогексан, пентан, декалин и тетралин; органические растворители типа простых эфиров, такие как этиловый эфир и тетрагидрофуран, и органические растворители типа хлорированных углеводородов, такие как хлороформ, хлорбензол и тетрахлорид углерода.

[0026]

Сополимер полиоксалата по настоящему изобретению может быть получен вышеупомянутой реакцией этерификации-полимеризации без использования какого-либо органического растворителя, то есть, в отсутствие органического растворителя. Реакция этерификации-полимеризации в отсутствие растворителя имеет преимущества с точки зрения стоимости производства и т.п.

Если говорить конкретно, то для производства сополимера полиоксалата, который содержит немного летучих соединений и который может быть измельчен весьма приемлемым образом, рекомендуется проводить реакцию этерификации-полимеризации в отсутствие растворителя.

[0027]

В реакции этерификации-полимеризации, в первую очередь удаляют метанол из диметилоксалата и этиленгликоля, и полимеризация протекает через этерификацию. В изобретении реакцию этерификации-полимеризации проводят на двух стадиях полимеризации при нормальном давлении и полимеризации при пониженном давлении с использованием, например, реактора полимеризации периодического действия, показанного на ФИГ. 1.

[0028]

На ФИГ. 1 реактор полимеризации 1 имеет дистилляционную трубку 5 в дополнение к мешалке 3. Дистилляционная трубка 5 имеет вершинный участок A и включает участок орошения 5a на протяжении от реактора 1 до вершинной части A и участок дистилляции 5b на выходе с вершинного участка A. На участке дистилляции 5b предусмотрена охлаждающая трубка 5c, такая как теплообменник, с тем, чтобы быстро конденсировать и удалять жидкость, которую отгоняют. На участке орошения 5a дистилляционной трубки 5 также предусмотрена подходящая нагревающая трубка или охлаждающая трубка, чтобы регулировать температуру вершинного участка A.

[0029]

В изобретении реакционный раствор 10 (вышеупомянутые метилоксалат, этиленгликоль, другие диолы, катализатор, который используют соответствующим образом, и др.) подают в реактор 1. Метанол, непрореагировавший диол и олигомер, который является побочным продуктом реакции этерификации-полимеризации, отгоняют в виде дистиллята 15 из участка дистилляции 5b через участок орошения 5a в дистилляционной трубке 5. Проводят полимеризацию при нормальном давлении, после которой следует полимеризация при пониженном давлении, получают желаемый сополимер полиоксалата.

То есть, посредством полимеризации при нормальном давлении получают предполимер с низкой степенью полимеризации. Далее, посредством последующей полимеризации при пониженном давлении получают желаемый сополимер полиоксалата, имеющий высокую молекулярную массу.

[0030]

1. Полимеризация при нормальном давлении

Для проведения полимеризации при нормальном давлении внутреннюю часть реактора продувают азотом, реакционный раствор 10 подают в реактор 1 и при перемешивании нагревают с помощью заранее установленного нагревателя. Температуру нагрева в это время регулируют так, чтобы она была не ниже чем 110°С, но не превышала 200°С. Если температура нагрева низкая, скорость полимеризации небольшая и производительность резко падает. Если температура нагрева превышает 200°С, с другой стороны, предполимер, который образуется, подвергается разложению.

[0031]

В настоящем изобретении необходимо, чтобы реакция полимеризации при нормальном давлении была проведена в первую очередь за счет взаимодействия диметилоксалата с этиленгликолем с образованием предполимера (гомопредполимера), содержащего главное сложноэфирное звено следующей формулы (1), которая описана ранее:

-CO-CO-O-CH2-CH2-O- (1),

и затем путем добавления другого диола в реакционный раствор 10, чтобы ввести в гомопредполимер сополимеризованное сложноэфирное звено следующей формулы (2):

-CO-CO-O-A-O- (2),

где A представляет собой остаток другого диола.

[0032]

То есть, если этиленгликоль (ЭГ (EG)) и другой диол подавать вместе на полимеризацию при нормальном давлении, становится трудно получить сополимер, который содержит преимущественно сложноэфирное звено формулы (1), так как реакционная способность ЭГ с диметилоксалатом ниже, чем реакционная способность другого диола с диметилоксалатом. В данном случае, если сравнивать реакционную способность с диметилоксалатом бутандиола (БД (BD)) и пропандиола (ПД (PD)), то:

ЭГ < БД, ПД

[0033]

При проведении полимеризации при нормальном давлении ЭГ с диметилоксалатом количество ЭГ, подаваемого в реакционный раствор 10, составляет приблизительно от 0,8 до 1,2 молей на моль диметилоксалата. Подача ЭГ в избыточных количествах относительно диметилоксалата желательна с точки зрения быстрого проведения реакции полимеризации.

[0034]

Этерификацию-полимеризацию ЭГ с диметилоксалатом при нормальном давлении проводят в температурном интервале от 110 до 150°С. Реакцию проводят, например, до тех пор, пока метанол не перестанет стекать из дистилляционной трубки 5. Это указывает на то, что реакция при 150°С завершена, и реакционная способность диметилоксалата составляет приблизительно 65%. Время реакции вплоть до конца этой стадии составляет, как правило, приблизительно от 3 до 6 час, хотя и зависит в некоторой степени от количества реакционного раствора 10, которое подано.

[0035]

Пока ЭГ и диметилоксалат подвергаются полимеризации при нормальном давлении, как описано выше, другой диольный компонент добавляют к реакционному раствору 10, и пока температуру поднимают до 180°С, происходит полимеризация диметилоксалата с ЭГ и полимеризация при нормальном давлении диметилоксалата с другим диольным компонентом.

То есть, вследствие полимеризации при нормальном давлении путем добавления к ней диольного компонента, имеет место этерификация-полимеризация гомопредполимера, образованного по реакции ЭГ, и непрореагировавшего диметилоксалата. Таким образом получают сополимеризованный предполимер, в который введены сополимеризованные сложноэфирные звенья приведенных выше формул (1) и (2).

[0036]

В данном случае, вышеупомянутый другой диольный компонент может быть добавлен к реакционному раствору 10 в условиях, при которых он не мешает полимеризации, таких как температура от 120 до 170°С, предпочтительно от 130 до 160°С или более предпочтительно от 130 до 150°С. То есть, другой диол, который добавляют при температуре, выше чем заданная температура, вступает в реакцию с окончанием предполимера. Следовательно, молекулярная масса не растет за счет использования следующей стадии полимеризации при пониженном давлении и желаемый полиоксалат не получают. Кроме того, если другой диол добавляют при температуре ниже чем заданная температура, сложные эфиры не обмениваются в достаточной степени между ЭГ и диметилоксалатом. Следовательно, на следующей стадии полимеризации при пониженном давлении непрореагировавший диметилоксалат отгоняют в большом количестве, что вызывает закупорку оборудования. В этом случае по любому сополимер полиоксалата желаемого состава не получают.

[0037]

Следовательно, даже после добавления другого диольного компонента к реакционному раствору 10 реакцию проводят в температурном интервале до 130 до 150°С. Реакцию продолжают до тех пор, пока не будет подтверждено, что метанол или другой диол больше не отгоняются из дистилляционной трубки 5. Время реакции обычно составляет приблизительно от 0,5 до 2 час после того, как добавлен другой диол при одновременном поддержании той же температуры. Затем температуру повышают вплоть до 180°С и завершают полимеризацию при пониженном давлении.

[0038]

В данном случае количество другого диольного компонента, которое добавляют, устанавливают так, чтобы сополимер полиоксалата, который получают в конце, имел состав, который лежит в вышеупомянутом интервале (например, составляющее звено, производное от ЭГ, соответствует от 98 до 90% мол. и предпочтительно от 94 до 90% мол.).

[0039]

При проведении полимеризации при нормальном давлении ЭГ с другим диолом, как описано выше, например, ЭГ реагирует диметилоксалатом. В данном случае после реакции температуру на вершинном участке A дистилляционной трубки 5 корректируют так, чтобы она находилась, по меньшей мере, близко к температуре кипения метанола. Такое же условие также применяют при последующей реакции с другим диолом.

[0040]

Полимеризацию при нормальном давлении проводят, как описано выше. В тот момент, когда метанол больше не отгоняется, запускают полимеризацию при пониженном давлении.

[0041]

2. Полимеризация при пониженном давлении

После полимеризации при нормальном давлении следует полимеризация при пониженном давлении за счет поддержания в реакторе 1 давления, которое понижено до 0,1-1 кПа, и за счет сохранения реакционного раствора 10, который содержит предполимер сополимера полиоксалата, образованный при полимеризации при нормальном давлении при температуре от 180 до 200°С.

За счет полимеризации при пониженном давлении этерификация также продолжается, давая возможность удалять из реакционного раствора другие диолы (например, БД и ПД), остающиеся в реакционном растворе 10. В результате получают сополимер полиоксалата желаемого состава, имеющий высокую молекулярную массу.

[0042]

При полимеризации при пониженном давлении, если температура реакционного раствора ниже чем 180°С, то это не позволяет достичь высокой молекулярной массы. В этом случае, например, полученный сополимер полиоксалата, как правило, подвержен излишнему гидролизу; то есть, сополимер полиоксалата подвергается гидролизу одновременно при его смешении с водой. С другой стороны, если температура реакционного раствора превышает 200°С, полученный сополимер полиоксалата склонен к термическому разложению.

[0043]

В данном случае в изобретении, если вышеупомянутый другой диол добавляют на стадии полимеризации при пониженном давлении, то диол сильно улетучивается, и становится трудно проводить реакцию полимеризации с диолом.

[0044]

Кроме того, на стадии полимеризации при пониженном давлении желательно поддерживать участок орошения 5a дистилляционной трубки 5 при температуре от приблизительно 90 до 140°С. Это способствует удалению ЭГ и, кроме того, снижает содержание летучих компонентов.

[0045]

Стадия полимеризации при пониженном давлении может быть завершена, когда заканчивается удаление ЭГ. Кроме того, повышение вязкости может быть подтверждено на основании величины электрического тока, протекающего к мешалке. Увеличение времени полимеризации при пониженном давлении приводит к снижению выхода. Следовательно, выбор момента для извлечения сополимера полиоксалата может быть сделан быстрее с учетом значения электрического тока.

Сополимер полиоксалата, который образуется, извлекают из реактора 1 и, при необходимости, преобразуют в гранулы с заданным размером гранул с использованием гранулятора или подводного резака с тем, чтобы подготовить его для применения в различных областях.

[0046]

В изобретении после завершения стадии полимеризации при пониженном давлении желательно, чтобы сополимер полиоксалата, который был соответствующим образом измельчен, был затем высушен при пониженном давлении.

Сушка при пониженном давлении помогает удалить этиленгликоль и другие диолы, которые находятся в небольших количествах в сополимере полиоксалата, и, следовательно, дополнительно уменьшить количества летучих компонентов.

[0047]

Полученный в результате сополимер полиоксалата по настоящему изобретению имеет большую разницу между температурой 5%-ной потери массы и температурой плавления. Следовательно, эффективно подавляется термическое разложение по время замешивания в расплаве и термического формования, и сополимер полиоксалата может быть прекрасно переработан. Более того, сополимер полиоксалата, который произведен без использования растворителя, содержит летучие компоненты в очень небольших количествах, эффективно предупреждает закупорку оборудования во время измельчения и может быть очень успешно измельчен. К тому же сополимер полиоксалата может быть прекрасно гидролизован.

[0048]

Сополимер полиоксалата по настоящему изобретению, имеющий описанные выше свойства, может быть прекрасным образом переработан и, следовательно, может быть легко использован в разных областях, таких как сельское хозяйство, очистка окружающей среды, извлечение природных ресурсов и т.п., за счет использования его специфических свойств типа способности к гидролизу и др.

ПРИМЕРЫ

[0049]

Изобретение далее описано со ссылкой на следующие экспериментальные примеры.

В приведенных ниже опытах измерения проводят на основании методов, описанных ниже.

[0050]

Измерение температуры стеклования и значения теплоты плавления (ΔH)

Прибор: DSC6220 (Дифференциальный Сканирующий Калориметр) производства компании Seiko Instruments Inc.

Кривую первого подъема температуры получают путем повышения температуры от -100°С со скоростью 20°С/мин, и исследуют на ней эндотермический пик. Затем температуру повышают еще на 20°С и эту температуру поддерживают 10 мин. После это температуру снижают до -100°С со скоростью 20°С/мин. Температуру повышают снова с той же скоростью, как и выше, чтобы получить кривую второго подъема температуры, и исследуют на кривой эндотермический пик. Сумма площадей этих пиков, как считают, соответствует величине теплоты плавления (ΔH).

[0051]

Измерение молекулярной массы

Прибор: Гельпроникающий хроматограф ГПХ (GPC)

Детектор: Дифференциальный рефрактометрический детектор (RI)

Колонка: Shodex HFIP-LG (одна секция), HFIP-806M (две секции) (Showa Denko K.K.)

Растворитель: Гексафторизопропанол (с добавлением 5 мМ трифторацетата натрия)

Скорость потока: 0,5 мл/мин

Температура колонки: 40°С.

Приготовление образцов: Добавляют пять мл растворителя приблизительно к 1,5 мг образца и их смесь слегка перемешивают при комнатной температуре (концентрация образца приблизительно 0,03%). После подтверждения невооруженным глазом, что образец растворился, растворитель фильтруют с использованием 0,45 мкм фильтра. Измерения на всех образцах проводят в пределах приблизительно одного часа от начала приготовления. В качестве стандарта используют полистирол.

[0052]

Температура плавления, содержание летучих компонентов, температура при 5%-ной потере массы (Tраз5%)

Прибор: ТГ/ДТА (TG/DTA 7220), производимый компанией Hitachi High-Tech Science Co.

Приготовление образцов: Количества образцов от 5 до 10 мг.

Условия измерения: атмосфера азота, повышение температуры со скоростью 10°С/мин и измерение в пределах интервала от 40 до 300°С.

Температуру плавления определяют по вершине пика.

Содержание испаряемых компонентов определяют в соответствии с уравнением:

[(начальная масса - масса 200°С)/начальная масса]× 100.

Tраз5% представляет собой температуру, при которой образец уменьшается на 5% по отношению к исходной массе.

[0053]

Измерение диаметров сферических частиц

Из группы частиц случайным образом выбирают 20 частиц и для каждой измеряют их длинные диаметры и короткие диаметры, рассчитывают их средние значения.

[0054]

Пример 1

В разъемную колбу объемом 1 л, оборудованную колбонагревателем, термометром для измерения температуры жидкости, мешалкой, трубкой для введения азота и дистилляционной колонкой, вводят:

диметилоксалат, 354 г (3 моль),

этиленгликоль, 201 г (3,24 моль) и

дибутилоловооксид, 0,15 г,

и температуру в колбе повышают в токе азота до 110°С для проведения полимеризации при нормальном давлении. После того как начнет отгоняться метанол, температуру жидкости поддерживают такой же в течение одного часа, чтобы провести реакцию. По прошествии одного часа температуру повышают до 150°С со скоростью 10°С/30 мин, чтобы запустить полимеризацию при нормальном давлении.

При температуре 150°С добавляют 32,4 г (0,36 моль) 1,4-бутандиола и реакцию проводят в течение одного часа. После этого температуру повышают до 180°С со скоростью 10°С/30 мин. Жидкость выделяют в количестве 192 г.

После этого температуру жидкости в колбе устанавливают при 190°С и давление в колбе понижают до от 0,1 до 0,8 кПа, полимеризацию проводят при пониженном давлении с образованием полимера, который затем извлекают. При проведении полимеризации при пониженном давлении дистилляционная трубка 5 не забивается.

Извлеченный полимер гранулируют с использованием дробилки и кристаллизуют за счет его термической обработки в вакууме при 90°С в течение 2 час и при 120°С в течение 2 час. Полимер имеет средневесовую молекулярную массу 50000.

[0055]

Пример 2

Синтез проводят тем же способом, как в примере 1, но с использованием 27,4 г (0,36 моль) 1,3-пропандиол вместо 1,4-бутандиола.

[0056]

Пример 3

Синтез проводят тем же способом, как в примере 1, но подавая этиленгликоль в количестве 218,7 г (3,5 моль) и 1,4-бутандиол в количестве 6,48 г (0,072 моль).

[0057]

Пример 4

Синтез проводят тем же способом, как в примере 1, но подавая этиленгликоль в количестве 214,5 г (3,46 моль) и 1,4-бутандиол в количестве 12,96 г (0,144 моль).

[0058]

Пример 5

Синтез проводят тем же способом, как в примере 1, но подавая этиленгликоль в количестве 210 г (3,38 моль) и 1,4-бутандиол в количестве 19,4 г (0,216 моль).

[0059]

Пример 6

Синтез проводят тем же способом, как в примере 1, но подавая этиленгликоль в количестве 205,6 г (3,31 моль) и 1,4-бутандиол в количестве 26 г (0,288 моль).

[0060]

Сравнительный пример 1

Синтез проводят тем же способом, как в примере 1, но подавая этиленгликоль в количестве 223,5 г (3,6 моль) и не подавая 1,4-бутандиол.

[0061]

Сравнительный пример 2

Синтез проводят тем же способом, как в примере 1, но добавляя 1,4-бутандиол в момент, когда температура достигает 180°С. Этот пример подтверждает, что молекулярная масса не растет по время полимеризации при пониженном давлении.

[0062]

Полимеры, полученные в примерах 1-5 и в сравнительном примере 1 оценивают по их свойствам. Результаты представлены в таблице 1.

[0063]

Таблица 1

(°С)

(°С)

[0064]

Справочный пример

Полиоксалаты, полученные в сравнительном примере 1 и в пример 6, перебрасывают в двухосный экструдер, расплавленные смолы экструдируют через продувной выход заданного диаметра и гранулируют с использованием подводного резака, получают сферические частицы полиоксалата.

Полиоксалат сравнительного примера 1 обладает плохой термической стабильностью, подвергается разложению в экструдере, допускает резкое падение вязкости его расплава и не принимает сферическую форму, когда его гранулируют. ФИГ. 4(a) представляет собой фотографию гранул.

Полиоксалат примера 6 можно гранулировать до частиц сферической формы, имеющих средний длинный диаметр 1,2 мм и отношение (короткий диаметр)/(длинный диаметр) 0,9. ФИГ. 4(b) представляет собой фотографию сферических частиц. При гранулировании при разных условиях гранулирования получают сферические гранулы, имеющие средний длинный диаметр 4,8 мм и отношение (короткий диаметр)/(длинный диаметр) 0,75. ФИГ. 4(c) представляет собой фотографию сферических частиц.

Описание номеров позиций

[0065]

1: реактор полимеризации

3: Мешалка

5: Дистилляционная трубка

10: Реакционный раствор

15: Дистиллят

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОКСАЛАТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2645716C2 |

| ПОЛИОКСАЛАТНЫЙ СОПОЛИМЕР | 2015 |

|

RU2675812C1 |

| СЛОЖНОПОЛИЭФИРНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2300540C2 |

| СМОЛА НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА И ФОРМОВАННЫЙ ПРОДУКТ ИЗ ЛАМИНАТА НА ОСНОВЕ СМОЛЫ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2004 |

|

RU2312871C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРТЕРЕФТАЛАТА ИЗ СМЕСИ МОНОМЕРОВ, СОДЕРЖАЩЕЙ СЛОЖНЫЙ ДИЭФИР | 2020 |

|

RU2814274C2 |

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ С ИСПОЛЬЗОВАНИЕМ ГИДРОЛИЗУЮЩИХСЯ ЧАСТИЦ | 2016 |

|

RU2681170C1 |

| ЛИСТОВОЙ МАТЕРИАЛ | 2018 |

|

RU2756215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СЛОЖНЫХ СОПОЛИЭФИРОВ ДЛЯ ПРОЗРАЧНЫХ ОДНОСЛОЙНЫХ КОНТЕЙНЕРОВ, ДЕМОНСТРИРУЮЩИХ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ ГАЗОНЕПРОНИЦАЕМОСТИ | 2006 |

|

RU2450035C2 |

| ДИОЛЬНАЯ КОМПОЗИЦИЯ И СЛОЖНЫЙ ПОЛИЭФИР | 2012 |

|

RU2591850C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПОЛИМЕРИЗОВАННОЙ АРОМАТИЧЕСКОЙ ПОЛИКАРБОНАТНОЙ СМОЛЫ | 2010 |

|

RU2551370C2 |

Изобретение имеет отношение к сополимеру полиоксалата. Сополимер включает кислотообразующее звено, производное от щавелевой кислоты, и диолобразующее звено, производное от диольного компонента, причем диолобразующее звено является комбинацией этиленгликоля и другого диола, и имеет разницу температур между температурой 5%-ной потери массы, измеренной с помощью ТГ-ДТА, и его температурой плавления в интервале от 55 до 80°С. От 90 до 98 мол.% диолобразующего звена представляют собой этиленгликоль. Сополимер имеет значение теплоты плавления (ΔH), составляющее менее чем 60 Дж/г. Технический результат - получение сополимера полиоксалата, который может быть прекрасно переработан. 2 з.п. ф-лы, 6 пр., 1 табл., 4 ил.

1. Сополимер полиоксалата, включающий кислотообразующее звено, производное от щавелевой кислоты, и диолобразующее звено, производное от диольного компонента, причем диолобразующее звено является комбинацией этиленгликоля и другого диола, и имеющий разницу температур между температурой 5%-ной потери массы, измеренной с помощью ТГ-ДТА, и его температурой плавления в интервале от 55 до 80°С,

причем от 90 до 98 мол.% диолобразующего звена представляют собой этиленгликоль, и причем сополимер имеет значение теплоты плавления (ΔH), составляющее менее чем 60 Дж/г.

2. Сополимер по п. 1, в котором другим диолом является 1,3-пропиленгликоль или 1,4-бутандиол.

3. Сополимер по п. 1, в котором сополимер полиоксалата имеет форму сферических частиц, удовлетворяющих соотношению 0,7 < короткий диаметр/длинный диаметр ≤ 1, и имеет среднее значение длинных диаметров в интервале от 0,5 до 10 мм.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| US 5688586 A, 18.11.1997 | |||

| WO 2015137057 A1, 17.09.2015 | |||

| СМОЛА НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА И ФОРМОВАННЫЙ ПРОДУКТ ИЗ ЛАМИНАТА НА ОСНОВЕ СМОЛЫ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2004 |

|

RU2312871C2 |

| JP 0959359 A, 04.03.1997. | |||

Авторы

Даты

2019-12-11—Публикация

2017-01-11—Подача