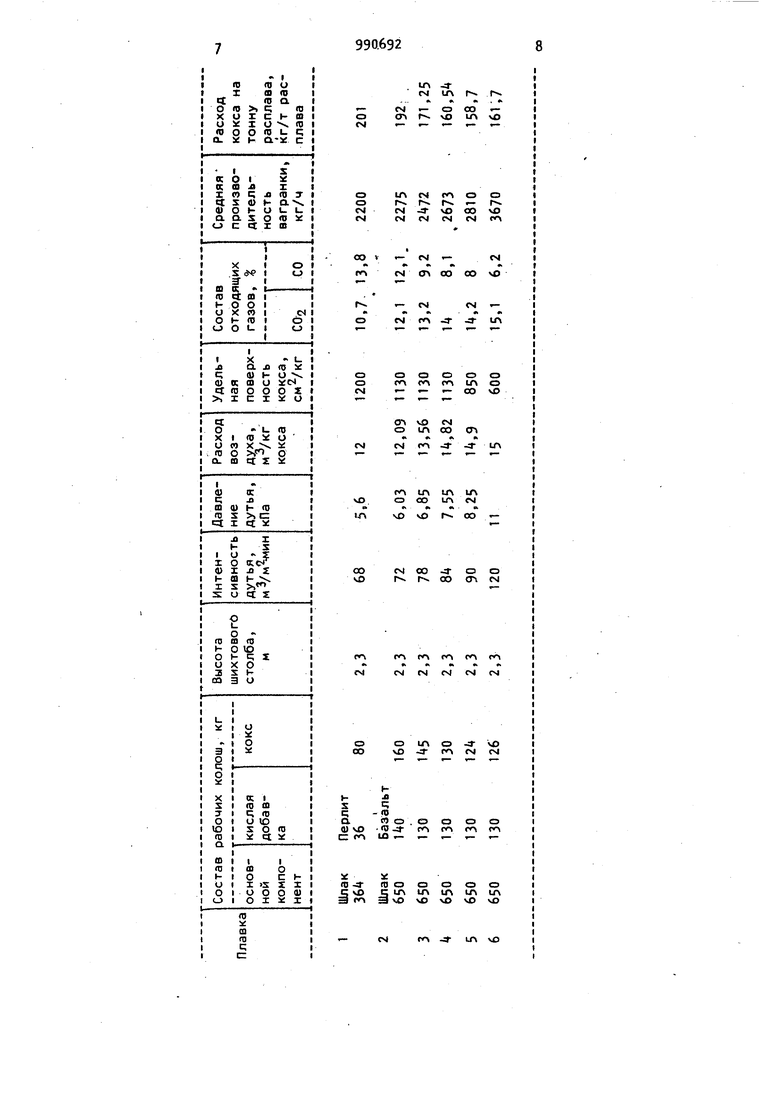

кокса в шахту вагранки, вдувание воздуха в фурмы и плавление, воздух, в фурмы вдувают под давлением 5t5 11,0 кПа с интенсивностью 68 120 и расходом 12-15 м на 1 кг кокса с удельной поверхностью его 600-1ЯОО . Применение в совокупности этих приемов в зависимости от удельной поверхности кокса позволяет достичь высокой интенсивности образования расплава при рациональной скорости горения кокса с относительно низкой химической неполнотой горения содержащегося в нем углерода, а с созданием условий для прохождения интенсивных окислительно-экзотермических реакций взаимодействия окиси углерода с кислородом. При проведении процесса, осуществляемого поэтому способу, необходимо, чтобы состав шихты обеспечивал при максимальной температуре, развиваемой в ваграйке, получение расплава, имеющего при вытекании из летки вязкость не более 0,1 ПаС, а изготовленная из этого расплава минеральная вата была гидролитически стойкой, т.е. глубина гидролиза ее волокон после 8-месячного нахождения в запаянных ампулах в дистиллированной воде не превышала П,2 мкм. ПлйвКчИ ведутся при обеспечении высокого давления дутья и расхода воздуха воздуходувками прюизводителъHocTbtn не менее 10 тыс, м в час, могущими создавать давление до 11 кПа. Вагранка имеет горн достаточной глубины для накопления в нем слоя расплава, препятствующего возникновению огненного факела снаружи летки. Гранулометрический состав компонентов шихты, при .которых осуществляется нормальный ход плавки, составляет:-а)доменного шлака, мае.: частиц более 50 мм от , более 25-50 мм 32-385;; 10-25 мм менее 7, 5 10 мм менее 1,% и пыли менее 1,5%; б)базальта и сиенита: куски от 50 20- до lO мм; в)габбро-диабаза не более 80100 мм; г)доломита или известняка 060 мм.55 Гранулометрический состав кокса КЛ или КД - куски крупностью более ЦО мм и удельной поверхностью 6009906Э212 за фо 5 + гд ка ме ла по ро за а 8 вы на со ет на и во ма ре на 4 00 , которую определяли в висимости от его грансостава по рмуле К.И, Сыскова. З 80 8 ЗбО-80 18,5-а25 40« е а - выход кокса по фракциям при его рассеве, %. Массу рабочих сырьевой и коксовой лоши принимают для вагранки диатра 1250 мм, кг: Домен1 ый шлак (термозит) Базальт 130 и менее Доменный шлак 65 Сиенит 120 и менее Доменный шлак Перлит с J% потерь при прокаливании Кокс КД Бой красного кирпича Доломит с 3% потерь при прокаливанииКокс КЛ Для вагранки диаметром 1 ijQO мм,кг: Доменный шлак 500 Перлит с 7% потерь при прокаливании50Кокс КД 110 Для вагранки при диаметре в обсти фурм 1370 мм, кг: Габбро-диабаз 616 Известняк с k2% потерь при прокаливании 18 Кокс КД Нб При нагретом до дутье на догрев воздуха расходуется придный газ. При загрузке в вагранку сначала гружали рабочую коксовую колошу, через «-6 мин - сырьевые колоши результате снижается вколошникох газах содержание окиси углерода 2-k% (объемных) и увеличивается держание двуокиси углерода. Высота столба шихты поддерживася на уровне не менее 2,30 м по сиглу радиоизотопного уровнемера, а зменчивость по среднему диаметру локна минеральной ваты, определяея микроскопическим анализом не же, чем через каждый час, не должбыть больше 0,11. 59 Пример. Плавку осуществляют в вагранке диаметром 1250 мм, оборудованной воздуходувкой В2М 10/1250 и имеющей загрузочные устройства, состоящие из бункеров для шлака, базальта, KOtfca и конвейеров. После розжига вагранки обычным способом в нее систематически через каждое 18 мин 15 с загружают рабочую коксовую колошу, содержащую 1(5 кг кокса, куски которого имеют крупность более kO мм. Через k мин загружают сырьевую колошу из 650 кг доменного шлака Ждановского завода Азовсталь, 6,1% ;кусков которого имеют фракции 25 30 мм, 36,7 - фракции 10-25 мм, 14,2 - фракции 5-10 мм, 1,5 - менее 5 мм и 1,51 - пыли; и 130 кг базальта Берестовецкого месторождения куски которого проходят через отверстия от 20 до lO мм. -, В фурмы подают воздух в объеме 57tO м при давлении у фурм 6,88 кПа которое непрерывно контролируют. Высоту шихтового столба контролируют радиоизотопным уровнемером и величина его равна 2,3 м, дебит расг плава, измеряемый по продолжительности наполнения мерного ковша, в пересчете на часовую производительность колеблется от 2320 до 2б80 кг/ч, .т.е. среднее его значение составляет кг/ч. Расход кокса кг/т расплава. Температура, измеряемая оптическим пирометром, колеблется от до , а в среднем 1370С. Температура отходящих;газов, измеряемая тер мопарой, колеблется от до i07c, а в среднем . Модуль кислотности ваты по показателям водородных ионов, определяемых рН-метром, равен 1,211,31 а в среднем 1,27. Переработку расплава на вату ведут центробежно-дутьевым способом при , скорости вращения центрифуги 1280 об/мин, расстоянии от кромки 2 чаши до короба 25.мм и давлении пара при раздуве 3,-3,6 кгс/см (0,3V 0,36 мПа). Получают вату со средним диаметром мкм и длиной врлокон 2k-k мм. Изменчивость по диаметру волокна за 7 часовую смену составляет 0,07. Объемная масса полученной ваты в среднем 82,7 кг/м при среднем содержании органических веществ 0,12% и корольков диаметром более, 0,25 мк lZ,jO.S. . в таблице указаны результаты испытаний, полученные при проведении плавок в вагранках диаметром 1250 мм по предлагаемому способу. Данные, приведенные в таблице, .по-. каЗывают,;что увеличение давления дутья с до 11 кПа и интенсивное ти дутья с 68 до 120 при одновременном увеличении расхода воз3 .., -j духа с 12 до 15м на 1 кг кокса удельной поверхностью 1200-600 см /кг позволяет уменьшить в 2,2 раза содержание окиси углерода в отходящих .газах и повысить э ективность работы вагранок. При этом химическая не.полнота сгорания углерода и горячих составляющих ваграночных газов не превышает 30.. Нижние предеш по давлению, интенсивности, расходу воздуха и верхг НИИ предел удельной поверхности кокса ограничены содержанием окиси угт JJ POfla в отходящих газах (13,8%), а верхние - лимитированы получением расплава заданной температуры, вязкости и технико-экономическими показателями, так как повышение расхода воздуха более 15 м на 1 кг кокса ведет к снижению температур горения топлива. Экономический эффект на трех вагранках от реализации данного способа составил только за счет снижения относительного расхода кокса с 216 до 176 кг тыс. руб.

. in

cvl1Лr.r

„ M«kM,

CM .-оCO.-

O f -vOLT VO

,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2006 |

|

RU2335718C2 |

| Способ получения минерального расплава | 1981 |

|

SU1141074A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА ТОЩИХ УГЛЯХ И АНТРАЦИТЕ | 2007 |

|

RU2378388C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАТЫ МИНЕРАЛЬНОЙ | 2010 |

|

RU2439006C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2681172C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2394106C1 |

| Способ плавления минерального сырья | 1981 |

|

SU1021658A1 |

| ВАГРАНКА | 1991 |

|

RU2009417C1 |

e78ejH H6e объединение по производству асбоцемент1/ы констр йий, ; термоизоляционных материалов и изделий/||з1технического стекла му результату является способ плавления сырьевых материалов в вагранке путем загрузки .сырья и кокса мелких фракций, преимущественно от 60 до 80 мм, вдувания воздуха в вагранку через два ряда фурм, отстоящих друг от друга на расстоянии, равном приблизительно внутреннему диаметру вагранки, при соотношении количества воздуха, подаваемого в нижний ряд фурм, j количеству воздуха, подаваемого в верхний ряд, 1/0,2-1/0,5 С2 }. Реализация этого способа технически затруднена в связи с созданием в вагранке двух самостоятельных зон горения топлива. Целью изобретения является увеличение производительности и снижение удельного расхода топлива. Поставленная цель достигается тем, что согласно способу ваграночной ; плавки при получении расплавов для изготовления минеральной ваты, включающему послойную загрузку сырья и

-S По «о -Т

X

(О-з таосзооо

CvOCLALAIALALA

Э СОЭ Л чО чО чО чО

оLAtS«v оо

саем-3- ooovD

CMCMCMCMCMCO

.- CM-P l

M (TtCX) OOvO

«-CM M« . «t«I

CM CO-a- -a-«л

о о о о о

го го СГ 1Л о

- - - со о

ОЛ хО см

о 1Л со

сг

см со -аLA

со tA tA LA СЭ СО Lf CM

чО чО Г. СО -

см со о о г г оо Г1 см

со со го со со см см см см см

1А

о -3- vO

-асо см см

о о о о со со со со

LO ,- гСМ СО -а- LA л

9 99069210

Формула изобретенияинтенсивностью 68-120 и

расходом 12-15 м на 1 кг кокса с

ч Способ ваграночной плавки при по-удельной поверхностью его 600 лучении расплавов для изготовления1200 .

минеральной ваты, включающий послой-5 Источники информации,

ную загрузку сырья и коксЗ в шахтупринятые во внимание при экспертизе

вагранки, вдувание воздуха в фурмц1. Гоберис С.Ю. и др..Вагранка

и плавление, отличающийсяминераловатного производства. Обзор,

тем, что, с целью увеличения произ-ВНИИЭСМ, 1977.

водительности и снижения удельного«о 2. Патент Франции № 70«3б55,

расхода топлива, воздух в фурмы вду-кл. F 27 В 1/00, С 21 В 11/00,

вают под давлением 5,5-11,0 кПа сопублик. 1971.

Авторы

Даты

1983-01-23—Публикация

1980-12-26—Подача