Изобретение относится к области добычи полезных ископаемых, а именно, к области добычи жидких текучих сред из буровых скважин и может быть использовано при разработке нефтяных, газовых и газоконденсатных месторождений, установки цементной пробки в стволе скважины на требуемой глубине с максимальной эффективностью с обеспечением должного уплотнения.

При добыче жидкости из скважин часто возникает необходимость обеспечить уплотнение в стволе скважины на требуемой глубине, для изоляция части скважины, находящейся ниже уплотнения (например при возникновении негерметичности эксплуатационной колонны и проведения соответствующего капитального ремонта, при забуривании бокового ствола и т.д.). Такое уплотнение можно создать при помощи цементной пробки, установленной на необходимой глубине.

Традиционным методом установки цементной пробки является установка специальных набухающих пробок с последующей заливкой цементировочной жидкости. Но зачастую повреждения колонны не допускают прохода набухающих пробок, либо набухающие пробки не обеспечивают должного уплотнения, в связи с чем цементная пробка в итоге размещается значительно ниже по стволу скважины, а также выясняется, что создаваемая цементная пробка мягкая или что она не обеспечивает должного уплотнения. Также неправильное позиционирование цементной пробки или ее низкое качество также обуславливается большой загрязненностью, низкой оценкой параметров скважины и др. В таких случаях зачастую приходится устанавливать цементную пробку повторно. И действительно, в среднем для успешной установки цементной пробки приходится осуществлять, по меньшей мере, два цементирования, что требует много времени и затрат.

Известно (US, патент 5667015, опубл. 16.09.1997) устройство, имеющее форму двустороннего зонтика, способное раскрываться в стволе скважины в противоположные стороны в месте создания цементной пробки формируя, таким образом, временную пробку с использованием непроницаемого для цементировочной жидкости материала, расположенного на раскрываемом каркасе. При последующей прокачке цементировочной жидкости сверху, устройство предотвращает его проникновение вниз, формируя, таким образом, цементировочную пробку в месте установки устройства. При этом цементировочная жидкость задерживается непосредственно поверхностью материала, раскрывающегося по всей площади поперечного сечения ствола скважины.

Недостатком известного устройства следует признать его обязательное использование с дополнительным оборудованием, через которое осуществляется также последующая прокачка цементировочной жидкости, которое к тому же требует проведения дополнительных манипуляций для доставки устройства до необходимой глубины.

Наиболее близким аналогом разработанного способа можно признать (WO, заявка 2016131726, опубл. 25.08.2016) устройство, подобное описанному выше, с той разницей, что устройство может использоваться автономно и доставляться до требуемой глубины по транспортировочным трубам - трубам НКТ или обсадным трубам. Раскрывание непроницаемого материала осуществляется посредством жесткости спиц каркаса, на которых закреплен указанный материал. При переходе устройства из транспортировочной трубы в ствол скважины спицы, находясь в сжатом положении, начинают расправляться за счет своей жесткости, соответственно переводя прикрепленный к ним материал в положение, перекрывающее всю площадь поперечного сечения ствола скважины.

Общим недостатком вышеописанных известных устройств следует признать техническую сложность в подборе правильной жесткости конструкции, а также необходимости изменять жесткостные характеристики конструкции в зависимости от диаметра ствола скважины, в который спускается оборудование.

Техническая задача, решаемая посредством разработанного устройства, состоит в обеспечении универсальности конструкции, что значительно упростит его производство, а также снизит вероятность ошибки при проектировании устройств под различные размеры скважины.

Технический результат, достигаемый посредством разработанного устройства, состоит в создании принципиально нового каркаса устройства, раскрываемого не за счет собственной жесткости, а за счет толкателя (пружинного или пневматического) и механической конструкции, передающей силу толкателя на каркас.

Для достижения указанного технического результата предложено использовать разработанное устройство для создания вспомогательного искусственного дна в стволе скважины для последующего формирования цементной пробки в стволе скважины. Разработанное устройство содержит корпус, имеющий передний конец и задний конец, по меньшей мере, один складной расширяемый каркас, на котором закреплен непроницаемый материал, причем каркас выполнен с возможностью складывания в транспортном состоянии и расширения с возможностью перекрытия площади поперечного сечения ствола скважины с образованием вспомогательного дна в стволе скважины при последующем образовании цементной пробки, причем каркас выполнен с возможностью расширения под действием пружинного или пневматического толкателя, расположенного на оси корпуса, воздействующий на каркас посредством передаточного механизма.

Устройство может дополнительно содержать, по меньшей мере, один двигательный элемент, выполненный с возможностью приведения в движение устройства для создания искусственного дна жидкостью по транспортировочной трубе, причем указанный двигательный элемент содержит, по меньшей мере, один рабочий элемент, перекрывающий площадь поперечного сечения транспортировочной трубы, при этом, по меньшей мере, один двигательный элемент прикреплен с возможностью отсоединения к одному из концов корпуса устройства таким образом, что устройство может быть использовано с различными двигательными элементами с различными размерами рабочих элементов, приспособленными таким образом для транспортировочных труб с разными внутренними диаметрами. Указанный двигательный элемент, предпочтительно, прикреплен к корпусу устройства без возможности его отсоединения, но с возможностью установки на него рабочих элементов с различными размерами.

В некоторых вариантах реализации разработанного устройства указанный рабочий элемент двигательного элемента представляет собой конический элемент с верхним концом, сонаправленным с движением устройства.

В некоторых вариантах реализации каркас состоит из множества негибких ребер, к которым прикреплен складной непроницаемый материал, например брезент, где максимальная площадь поперечного сечения, охватываемая при расширении непроницаемого материала при раскрытии каркаса, зависит от длины ребер.

В качестве непроницаемого материала могут быть использованы, по меньшей мере, брезент, парусина, полимерная пленка.

В некоторых вариантах реализации передаточный механизм, предназначенный для раскрытия каркаса при перемещении толкателя по оси корпуса устройства, представляет собой множество металлических звеньев, закрепляемых с одной стороны в плече ребра каркаса, с другой стороны либо в плече смежного ребра второго каркаса, либо на корпусе устройства, где при перемещении толкателя происходит перемещение концов звеньев в плечах ребер каркаса в новое положение, обеспечивая, таким образом, поворот ребер по направлению к стенкам ствола скважины, причем новое положение звеньев является устойчивым и последующая возможная сонаправленная с осью корпуса устройства нагрузка на устройство приводит к большей распорке каркаса в направлении стенок ствола скважины.

Разработанное устройство может дополнительно содержать съемный транспортный чехол-носитель, в котором, по меньшей мере, устройство находится в сложенном состоянии для облегчения его загрузки в транспортировочную трубу.

Разработанное устройство также может дополнительно содержать, по меньшей мере, один центрирующий элемент, размещенный на корпусе, выполняющий роль центрирования устройства после его выхода из транспортировочной трубы в ствол скважины, при этом центрирующий элемент выполнен с возможностью увеличения поперечных размеров при выходе устройства из транспортировочной трубы в ствол скважины.

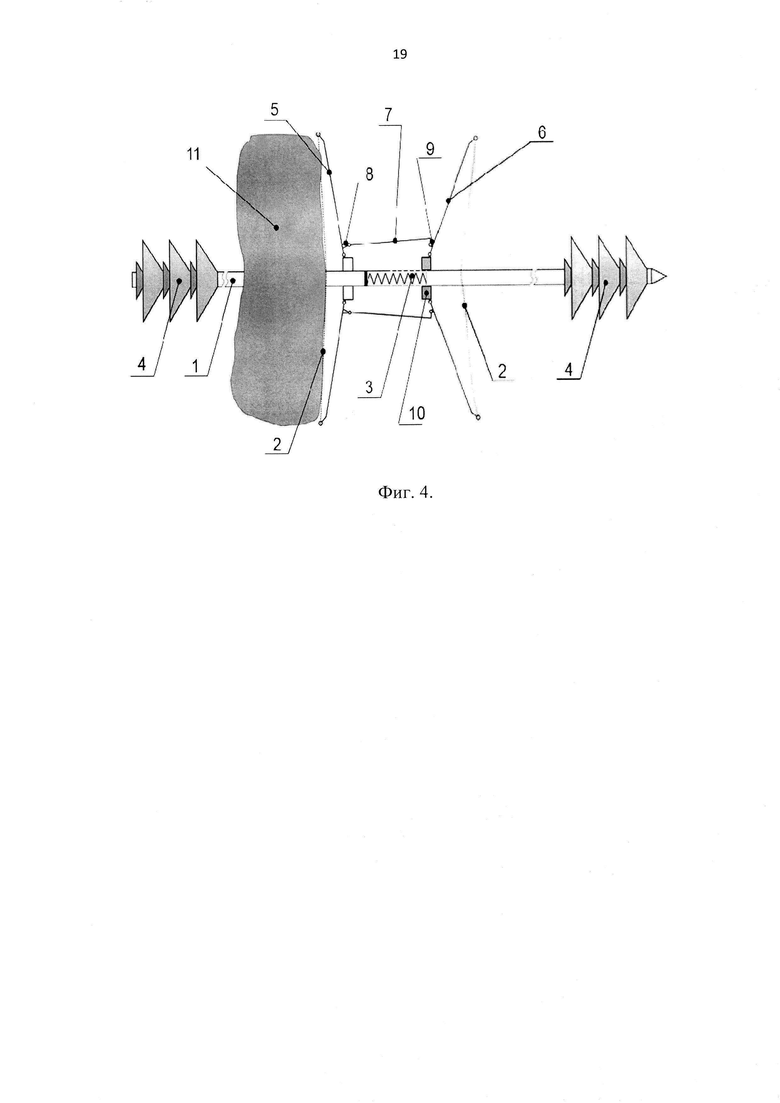

Общий вид разработанного устройства приведен на фиг. 1, при этом использованы следующие обозначения: цилиндрический корпус 1, непроницаемый плотный материал 2, толкатель 3 пружинный или пневматический, двигательный элемент 4, ребра 5 верхнего каркаса, ребра 6 нижнего каркаса, соединительные звенья 7, плечо 8 между шарнирами ребра верхнего каркаса 5 и соединительного звена 7, плечо 9 между шарнирами ребра 6 нижнего каркаса и соединительного звена 7, подвижный осевой элемент 10.

Разработанная конструкция содержит толкатель 3 (пружинный или пневматический), жестко закрепленный в цилиндрическом корпусе 1 устройства с одной стороны и на подвижном осевом элементе 10, на котором также закреплены основания ребер 6 нижнего каркаса, с другой стороны. Основания ребер 5 верхнего каркаса закреплены также на неподвижной части корпуса 1. Оба каркаса соединены между собой соединительными звеньями 7. Звенья 7 крепятся шарнирно к подвижным элементам верхнего и нижнего каркаса. Шарниры крепления соединительного звена к элементам нижнего каркаса имеют меньшую длину плеча, поз. 9, рис. 1, по отношению к шарниру в основании, чем шарниры крепления соединительного звена к элементам верхнего каркаса 8, тем самым за счет данной кинематической схемы раскрытие нижнего каркаса происходит с задержкой по отношению к верхнему каркасу, фиг. 2, что позволяет устройству лучше центрироваться в скважине и преодолевать ступенчатые перепады диаметра скважины. Кинематическая схема устройства позволяет каркасам подстраиваться под канал скважины 11 в случае возникновения перекоса оси устройства относительно оси скважины, что показано на фиг. 3.

В транспортировочном положении, при доставке устройства до места его установки по трубам НКТ или обсадным трубам малого диаметра, толкатель находится в сжатом положении и не разжимается за счет невозможности раскрытия каркасов, и, следовательно, перемещения подвижного осевого элемента, вследствие малости диаметра транспортировочной трубы. При дохождении устройства до места его установки в стволе скважины сила толкателя приводит в движение осевой подвижный элемент 10, к которому также крепятся основания ребер нижнего каркаса, вдоль оси корпуса. Таким образом, происходит смещение верхнего каркаса относительно нижнего, что ведет к раскрытию обоих каркасов, что обеспечивается смещением спиц в плечах ребер каркасов. Раскрытые ребра занимают таким образом положение «в распорку» за счет перехода плечей в новое положение и дальнейшая возможная осевая нагрузка на устройство, направленная вниз по стволу скважины, будет приводить к большей «распорке» ребер каркасов, а значит упрочнять положение всего устройства на заданной глубине. К ребрам каркасов через пазы крепится непроницаемый плотный материал 2, который, при раскрытии каждого из каркасов, образует вспомогательное дно, что используется при последующей подаче цементировочной жидкости и формирования цементной пробки на глубине установки устройства. В этом случае цементировочная жидкость не проходит ниже вспомогательного дна, при этом устройство обеспечивает также должную герметичность при установке пробки.

Раскрытие каркасов приводит к заполнению непроницаемым материалом, прикрепленному к ребрам каркаса, всей площади поперечного сечения ствола скважины, причем непроницаемый материал при полном раскрытии каркаса имеет запас для обволакивания ствола скважины по границе контакта материала и ствола, что позволяет улучшить естественный процесс герметизации при доставке цементировочного раствора до устройства за счет прижатия материала к стенке ствола скважины в процессе формирования цементной пробки.

Дополнительно, устройство может оснащаться центрирующими элементами, например, так же в виде раскрывающегося каркаса без непроницаемого материала. После выхода устройства из транспортной трубы подобные центрирующие элементы могут выровнять устройство для правильного позиционирования непроницаемого материала относительно ствола скважины.

Для осуществления доставки устройства по транспортной трубе оно содержит, по меньшей мере, один двигательный элемент 4, который располагается на переднем торце корпуса устройства, так же дополнительно может располагаться еще один подобный элемент и на заднем торце устройства. Двигательный элемент приспособлен для его гидравлического проталкивания по транспортировочной трубе при помощи жидкости. Устройство, как правило, представляет собой удлиненное цилиндрическое тело, и передним концом его корпуса следует понимать конец, который первым входит в транспортную трубу, когда цементировочное устройство транспортируется через транспортную трубу. Рабочими участками двигательного элемента являются, как правило, резиновые или полиуретановые манжеты, предпочтительно наибольший наружный диаметр манжет превышает внутренний диаметр транспортной трубы, таким образом цементирующее устройство может эффективно транспортироваться жидкостью через транспортную трубу.

Вышеописанная конструкция обладает универсальностью для ее использования в различных стволах скважины - внешний размер (диаметр), который принимает устройство после его доставки до требуемой глубины, не зависит ни от упругости каркаса, ни от характеристики толкателя (пружины), он определяется только длиной ребер каркаса. Таким образом, меняя длину ребер, можно гарантированно определять диапазон диаметра ствола скважины, в котором устройство может использоваться.

Процедура использования изобретения следующая. В скважину спускается транспортировочная колонна до глубины установки устройства, после чего на устье скважины в транспортировочную колонну загружается изобретенное устройство, которое, для удобства, до использования предпочтительно находится в цилиндрическом чехле-носителе, в котором оно находится в нераскрытом положении при сжатой толкателе. После загрузки устройства в колонну осуществляется его гидравлическое проталкивание до низа колонны, после выхода устройства из транспортировочной колонны происходит его автоматическая активация путем раскрытия каркасов 5 и 6, вызываемого расжатием толкателя 3 (рисунок 3). Раскрытие каркасов и, соответственно, полное перекрытие непроницаемым материалом поперечного сечения ствола скважины происходит практически сразу после доставки устройства в ствол скважины. После раскрытия создается вспомогательное дно с помощью раскладываемого непроницаемого материала поз. 2, на глубине установки устройства и последующая закачка цементировочной жидкости в скважину создает герметичную и однородную цементную пробку 11 выше глубины установки устройства (рисунок 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ИСКУССТВЕННОГО ДНА В НЕФТЕГАЗОВЫХ СКВАЖИНАХ | 2022 |

|

RU2805053C1 |

| Комплект оборудования для многостадийного гидроразрыва пласта | 2022 |

|

RU2777032C1 |

| Способ крепления потайной обсадной колонны ствола с вращением и цементированием зоны выше продуктивного пласта | 2020 |

|

RU2745147C1 |

| Способ установки вращающегося хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2777240C1 |

| ПАКЕР-ПОДВЕСКА ХВОСТОВИКА ЦЕМЕНТИРУЕМАЯ | 2021 |

|

RU2763156C1 |

| Способ цементирования хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2773116C1 |

| Способ крепления хвостовика в скважине с последующим гидроразрывом пласта и устройство для его осуществления | 2021 |

|

RU2773092C1 |

| Устройство для спуска и цементирования хвостовика в скважине | 2022 |

|

RU2782908C1 |

| Устройство для герметизации хвостовика в обсадной колонне | 2024 |

|

RU2827227C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595122C1 |

Изобретение относится к области добычи полезных ископаемых, а именно к области добычи жидких текучих сред из буровых скважин, и может быть использовано при разработке нефтяных, газовых и газоконденсатных месторождений, установке цементной пробки в стволе скважины на требуемой глубине с максимальной эффективностью. Технический результат – повышение надежности работы устройства за счет возможности принудительного приведения устройства в рабочее положение. Устройство содержит корпус, имеющий передний конец и задний конец, верхний и нижний складные расширяемые каркасы. На этих каркасах закреплен непроницаемый материал. Каркасы выполнены с возможностью складывания в транспортном состоянии и расширения с возможностью перекрытия площади поперечного сечения ствола скважины с образованием вспомогательного дна в стволе скважины для возможности последующего образования цементной пробки. При этом устройство дополнительно содержит подвижный осевой элемент. На нем закреплены основания ребер нижнего каркаса. Основания ребер верхнего каркаса закреплены на неподвижной части корпуса. Оба каркаса соединены между собой соединительными звеньями, шарнирно прикрепленными к ребрам верхнего и нижнего каркаса с возможностью раскрытия последнего с задержкой по отношению к первому. Каркасы выполнены с возможностью расширения под действием пружинного толкателя, расположенного на оси корпуса, воздействующего на каркасы посредством передаточного механизма. 8 з.п. ф-лы, 4 ил.

1. Устройство для создания вспомогательного искусственного дна в стволе скважины для последующего формирования цементной пробки в стволе скважины, содержащее корпус, имеющий передний конец и задний конец, верхний и нижний складные расширяемые каркасы, на которых закреплен непроницаемый материал, причем каркасы выполнены с возможностью складывания в транспортном состоянии и расширения с возможностью перекрытия площади поперечного сечения ствола скважины с образованием вспомогательного дна в стволе скважины при последующем образовании цементной пробки, отличающееся тем, что устройство дополнительно содержит подвижный осевой элемент, на котором закреплены основания ребер нижнего каркаса, основания ребер верхнего каркаса закреплены на неподвижной части корпуса, причем оба каркаса соединены между собой соединительными звеньями, шарнирно прикрепленными к ребрам верхнего и нижнего каркаса с возможностью раскрытия последнего с задержкой по отношению к первому, каркасы выполнены с возможностью расширения под действием пружинного толкателя, расположенного на оси корпуса, воздействующего на каркасы посредством передаточного механизма.

2. Устройство для создания искусственного дна по п. 1, отличающееся тем, что оно дополнительно содержит, по меньшей мере, один двигательный элемент, выполненный с возможностью приведения в движение устройства для создания искусственного дна жидкостью по транспортировочной трубе, причем указанный двигательный элемент содержит, по меньшей мере, один рабочий элемент, перекрывающий полностью или частично площадь поперечного сечения транспортировочной трубы, при этом, по меньшей мере, один двигательный элемент прикреплен с возможностью отсоединения к одному из концов корпуса устройства таким образом, что устройство может быть использовано с различными двигательными элементами с различными размерами рабочих элементов, приспособленными, таким образом, для транспортировочных труб с разными внутренними диаметрами.

3. Устройство для создания искусственного дна по п. 2, отличающееся тем, что, по меньшей мере, один двигательный элемент прикреплен к корпусу устройства без возможности его отсоединения, но с возможностью установки на него рабочих элементов с различными размерами.

4. Устройство для создания искусственного дна по п. 1, отличающееся тем, что рабочий элемент двигательного элемента представляет собой конический элемент с верхним концом, сонаправленным с движением устройства.

5. Устройство для создания искусственного дна по п. 1, отличающееся тем, что каркас состоит из множества негибких ребер, к которым прикреплен складной непроницаемый материал, например брезент, где максимальная площадь поперечного сечения, охватываемая при расширении непроницаемого материала при раскрытии каркаса, зависит от длины ребер.

6. Устройство по п. 5, отличающееся тем, что используемый непроницаемый материал представляет собой брезент, парусину, полимерную пленку.

7. Устройство для создания искусственного дна по п. 1, отличающееся тем, что передаточный механизм, предназначенный для раскрытия каркаса при перемещении толкателя по оси корпуса устройства, представляет собой множество металлических звеньев, закрепляемых с одной стороны в плече ребра каркаса, с другой стороны либо в плече смежного ребра второго каркаса, либо на корпусе устройства, где при перемещении толкателя происходит перемещение концов звеньев в плечах ребер каркаса в новое положение, обеспечивая, таким образом, поворот ребер по направлению к стенкам ствола скважины, причем новое положение звеньев является устойчивым и последующая возможная сонаправленная с осью корпуса устройства нагрузка на устройство приводит к большей распорке каркаса в направлении стенок ствола скважины.

8. Устройство для создания искусственного дна по п. 1, отличающееся тем, что устройство дополнительно содержит съемный транспортный чехол-носитель, в котором, по меньшей мере, устройство находится в сложенном состоянии для облегчения его загрузки в транспортировочную трубу.

9. Устройство для создания искусственного дна по п. 1, отличающееся тем, что устройство дополнительно содержит, по меньшей мере, один центрирующий элемент, размещенный на корпусе, выполняющий роль центрирования устройства после его выхода из транспортировочной трубы в ствол скважины, при этом центрирующий элемент выполнен с возможностью увеличения поперечных размеров при выходе устройства из транспортировочной трубы в ствол скважины.

| WO 2016131726 A1, 25.08.2016 | |||

| Устройство для установки цементных мостов | 1978 |

|

SU723101A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ МОСТОВ В СКВАЖИНАХ | 2011 |

|

RU2480571C2 |

| Устройство для крепления стенок скважины | 1989 |

|

SU1745886A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХБРОМИСТОЙ СУРЬМЫ | 0 |

|

SU169087A1 |

| US 6915845 B2, 12.07.2005 | |||

| ВОЛКОВ А.С | |||

| и др | |||

| Тампонирование геолого-разведочных скважин, Москва, Недра, 1986, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

2019-03-12—Публикация

2018-02-15—Подача