Ссылки на родственные заявки

Настоящая заявка частично продолжает и претендует на приоритет в отношении патентной заявки США №10/104586 «Integrated Device Alerts in a Process Control System», поданной 22 марта 2002 года, которая частично продолжает и претендует на приоритет в отношении патентной заявки США № 09/896967 «Enhanced Hart Device Alerts in a Process Control System», поданной 29 июня 2001 года, которая, в свою очередь, частично продолжает и претендует на приоритет в отношении патентной заявки США №09/861790 «Enhanced Fieldbus Device Alerts in a Process Control System», поданной 21 мая 2001 года, которая, в свою очередь, не является предварительной и претендует на приоритет в отношении предварительной патентной заявки США № 60/273164 «Asset Utilization Expert in a Process Control Plant», поданной 1 марта 2001 года.

Помимо этого, настоящая заявка частично продолжает и претендует на приоритет в отношении патентной заявки США №10/087308 «Data Sharing in a Process Plant», поданной 1 марта 2002 года, которая не является предварительной и претендует на приоритет в отношении предварительной заявки США №60/273164 «Asset Utilization Expert in a Process Control Plant», поданной 1 марта 2001 года. Патентная заявка США № 10/087308 также частично продолжает и претендует на приоритет в отношении патентной заявки США №09/953811 «Fusion of Process Performance Monitoring with Process Equipment Monitoring and Control», поданной 17 сентября 2001 года, которая, в свою очередь, частично продолжает и претендует на приоритет в отношении патентной заявки США № 09/707580 «Integrated Alarm Display in a Process Control Network», поданной 7 ноября 2000 года, и которая также частично продолжает и претендует на приоритет в отношении патентной заявки США № 09/256585 «Diagnostics in a Process Control System», поданной 22 февраля 1999 года.

Вышеупомянутые патентные заявки целиком и во всех своих аспектах включены в настоящее описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к системам управления и технического обслуживания технологических процессов в технологических установках и, в частности, касается обработки данных, принимаемых от множества источников данных в технологической установке.

Уровень техники

Системы управления технологическими процессами типа тех, которые используются в технологических процессах химической, нефтяной или других отраслей, обычно включают в себя один или несколько централизованных или децентрализованных технологических контроллеров, имеющих связь по меньшей мере с одной ведущей рабочей станцией или рабочей станцией оператора и с одним или несколькими управляющими и контрольно-измерительными устройствами, такими как устройства, работающие в полевых условиях, через аналоговые, цифровые или комбинированные аналого-цифровые шины. Устройства, работающие в полевых условиях (далее «полевые устройства»), которые могут представлять собой, например, вентили, вентильные позиционеры, переключатели, первичные измерительные преобразователи и датчики (например, датчики температуры, давления и расхода), выполняют такие функции в технологическом процессе, как открывание или закрывание вентилей и измерение параметров технологического процесса. Технологический контроллер принимает сигналы, показывающие результаты технологических измерений, или переменные технологического процесса, сформированные полевыми устройствами или связанные с ними, и/или другую информацию, относящуюся к полевым устройствам, использует эту информацию для реализации программы управления, а затем формирует сигналы управления, которые посылаются по одной или нескольким шинам на полевые устройства для управления ходом технологического процесса. Обычно обеспечивается доступность информации от полевых устройств и контроллера одному или нескольким приложениям, выполняющимся на рабочей станции оператора, чтобы дать возможность оператору реализовать требуемые функции в отношении технологического процесса, такие как наблюдение за текущим состоянием технологического процесса, модификация хода выполнения технологического процесса и т.д.

В системе управления технологическим процессом DeltaTM, поставляемой компанией Fisher Rosemount Systems, Inc., для выполнения операций управления используются функциональные блоки, размещенные или установленные в контроллерах или других полевых устройствах. Контроллеры, а в некоторых случаях, полевые устройства способны хранить и обеспечивать выполнение одного или нескольких функциональных блоков, каждый из которых принимает входные сигналы от других функциональных блоков и/или выдает выходные сигналы на другие функциональные блоки (либо в том же самом устройстве, либо в других устройствах), и выполнять некоторую операцию управления технологическим процессом, такую как измерение или определение параметра технологического процесса, управление устройством или выполнение такой операции управления, как реализация программы пропорционально-интегрально-дифференциального (PID) управления. Другие функциональные блоки в системе управления технологическим процессом выполнены с возможностью осуществления их связи друг с другом (например, в одном устройстве или по шине) для формирования одного или нескольких контуров управления технологическим процессом, отдельные операции которых могут быть распределены по всей системе управления технологическим процессом. Кроме того, как известно, вдобавок к функциональным блокам устройства FOUNDATION Fieldbus (далее просто Fieldbus) могут иметь каждое один или несколько связанных ресурсных блоков и/или блоков преобразователей, которые представляют различные возможности этого устройства. Например, первичный измерительный преобразователь температуры Fieldbus, имеющий два чувствительных элемента для измерения температуры, может включать в себя два блока преобразователей (то есть по одному на каждый чувствительный элемент) и функциональный блок, который считывает выходные сигналы двух чувствительных элементов (через блоки преобразователей) для формирования среднего значения температуры.

Обычно функциональные блоки, блоки преобразователей и источников либо устройства, в которых эти блоки реализованы, сконфигурированы для обнаружения ошибок, отказов или выявления проблем, которые появляются в контурах управления технологическим процессом, блоках, устройствах и т.д., и для посылки сигнала (либо автоматически, как в случае с устройствами Fieldbus, либо как реакция на запрос при опросе, как в случае с устройствами HART), такого как аварийное сообщение или предупредительное сообщение, для уведомления оператора на рабочей станции оператора или другом пользовательском интерфейсе о том, что в системе управления технологическим процессом или в контуре управления системы управления технологическим процессом возникла нежелательная ситуация. Такие аварийные сигналы или предупреждения могут указывать, например, что блок потерял связь, что блок принял или сформировал выходной сигнал, лежащий вне диапазона входных или выходных значений, что в блоке произошел отказ или возникла иная нежелательная ситуация и т.д. В существующих на сегодня системах обработки и отображения аварийных сигналов приложение, выполняемое, например, в интерфейсе/рабочей станции оператора, может быть сконфигурировано для приема сообщений, содержащих технологические аварийные сигналы, относящиеся к ходу технологического процесса, и для отображения этих технологических аварийных сигналов в ясном и удобном виде, чтобы дать возможность оператору организованно и логично распорядиться этими аварийными сигналами. Такая система интерфейса оператора описана в патенте США № 5768119 “Process Control System Including Alarm Priority Adjustment”, содержание которого включено в настоящее описание в качестве ссылки.

В прошлом известные полевые устройства использовались в системах управления технологическими процессами для посылки аналоговых сигналов, таких как, например, сигналы в диапазоне от 4 до 20 миллиампер (мА), в технологический контроллер и приема этих сигналов от контроллера через аналоговую шину или аналоговые линии. Однако эти сигналы в диапазоне от 4 до 20 мА ограничены по своей природе, поскольку они показывают только результаты технологических измерений, выполненных устройством, либо сигналы управления технологическим процессом, сформированные контроллером, который необходим для управления работой устройства во время его эксплуатации. В результате, стандартные устройства, работающие в диапазоне 4-20 мА, не способны создавать аварийные сигналы или предупреждения, относящиеся к работоспособности или состоянию устройств. Таким образом, аварийные сигналы, связанные со статусом или состоянием этих устройств, в системах управления технологическими процессами обычно отсутствуют.

В последнее время в индустрии управления технологическими процессами в большом количестве появились «интеллектуальные» полевые устройства, которые включают в себя микропроцессор и память. Был разработан ряд открытых протоколов связи для «интеллектуальных» устройств, таких как протоколы Fieldbus, HART®, PROFIBUS®, WORLDFIB®, Device-Net® и CAN, позволяющие использовать интеллектуальные полевые устройства, выпущенные различными производителями, вместе в одной и той же сети управления технологическими процессами. Вдобавок, для выполнения основной функции в технологическом процессе интеллектуальное полевое устройство может запоминать данные, относящиеся к этому устройству, осуществлять связь с контроллером и/или другими устройствами в цифровом или комбинированном, то есть цифроаналоговом формате, а также может решать вторичные задачи, такие как самокалибровка, идентификация, диагностика и т.д. Важно, что устройства, совместимые по меньшей мере с некоторыми из этих протоколов (такими как протоколы HART и Fieldbus), способны обнаруживать проблемы, возникающие в самом устройстве, и способны формировать и посылать сообщения с аварийными сигналами или предупреждениями, указывающие на обнаруженные проблемы, соответствующим операторам, обслуживающему персоналу, инженерному персоналу и соответствующим системам, ответственным за функционирование системы управления технологическим процессом.

Устройства Fieldbus, например, обмениваются аварийной или предупредительной информацией, используя хорошо известный формат сообщений. Аварийные сообщения устройств Fieldbus включают в себя поле идентификации блока, поле относительной идентификации, поле субкода и поле числа с плавающей точкой. В сущности говоря, поля, предусмотренные в аварийном сообщении устройств Fieldbus, определяют, с возрастанием уровней детализации, источник аварийного сообщения и характер аварийного сигнала или предупреждения, которое они несут. В частности, поле идентификации блока в аварийном сообщении устройств Fieldbus идентифицирует блок в устройстве Fieldbus, от которого исходит аварийное сообщение. Таким образом, контроллер, рабочая станция и т.д. может использовать поле идентификации блока в аварийном сообщении устройств Fieldbus для определения того, какой блок создал аварийное сообщение, и было ли это аварийное сообщение создано функциональным блоком, ресурсным блоком или блоком преобразователя.

Поле относительной идентификации аварийного сообщения устройств Fieldbus идентифицирует параметр в конкретном блоке (например, функциональном блоке, блоке источника или блоке преобразователя), который вызвал формирование аварийного сообщения. Данный блок может иметь два или более связанных с ним параметров, которые можно отличить друг от друга, используя разные значения в поле относительной идентификации. Например, функциональный блок может иметь несколько входов и выходов, каждый из которых может быть уникально связан с отличным от других значением поля относительной идентификации.

Поле субкода обычно предоставляет численное значение, которое указывает на характер аварийного сообщения, передаваемого устройством, и информацию, заранее определенную изготовителем устройства. Например, поле субкода можно использовать для указания на то, что показания датчика находятся вне нормального рабочего диапазона, что датчик полностью вышел из строя, либо на любой другой отказ, который может произойти в устройстве Fieldbus.

В устройствах Fieldbus поле субкода отражает специфику конкретного устройства и изготовителя, так что отказы различных типов в конкретном блоке данного устройства Fieldbus могут привести к разным значениям полей субкода, и отказы идентичных типов в разных устройствах и/или в аналогичных устройствах, поставленных разными изготовителями, также могут привести к разным значениям поля субкода, посылаемым в аварийном сообщении. Поскольку поле субкода не может конфигурироваться пользователем и поскольку значения поля субкода для отказов конкретных типов уникальны для разных устройств и/или производителей, изготовители, как правило, предоставляют список субкодов и соответствующие типы отказов, с тем, чтобы значения субкодов можно было преобразовать в типы отказов.

Поле с плавающей точкой обычно содержит число с плавающей точкой, которое связано с субкодом, сообщаемым в аварийном сообщении. Таким образом, в случае, когда поле субкода указывает на то, что показание датчика в конкретном блоке преобразователя выходит за границы нормального рабочего диапазона, поле с плавающей точкой может содержать значение с плавающей точкой, представляющее действительное показание датчика, лежащее вне рабочего диапазона.

Общеизвестно, что блоки (то есть, блоки преобразователей, ресурсные и функциональные блоки) в устройствах Fieldbus способны предоставлять аварийное уведомление или посылать параметр BLOCK_ALM и параметр описания или состояния (статуса) аварийной ситуации BLOCK_ERR. В сущности говоря, параметр BLOCK_ALM позволяет устройству Fieldbus сообщать пользователю или оператору системы через контроллер и рабочую станцию о том, что в устройстве Fieldbus существует аварийное состояние (статус). Таким образом, параметр BLOCK_ERR определяет, какие из различных шестнадцати возможных статусов аварийных сигналов или предупреждений были обнаружены устройством Fieldbus, которое сообщает об активном статусе аварийного сигнала через параметр BLOCK_ALM. Как известно, параметр BLOCK_ERR включает в себя шестнадцать бит, каждый из которых представляет один из шестнадцати возможных заранее определенных статусов аварийного сигнала или предупреждения, которые могут возникнуть в связи с конкретным блоком конкретного устройства Fieldbus. Шестнадцать ранее определенных статусов аварийного сигнала или предупреждения включают в себя: статус, требующий технического обслуживания устройства в ближайшем будущем; статус, требующий немедленного технического обслуживания устройства; статус отказа на входе; статус отказа на выходе; статус отказа памяти; статус потери статических данных, иной статус и так далее. Вдобавок к шестнадцати заранее определенным обнаруживаемым статусам аварийного сигнала или предупреждения некоторые производители устройств Fieldbus поставляют устройства Fieldbus, которые содержат функцию диагностики для обнаружения других статусов. Например, устройство Fieldbus может обнаружить трубопроводы с засоренными вентилями или отказ привода вентиля, может обеспечить сигнал рабочего хода и может сообщить о статусах других типов, установив бит «иное» в состояние «1» в параметре BLOCK_ERR, и сообщить об ином статусе через параметр BLOCK_ALM. В альтернативном варианте или как дополнение, некоторые изготовители устройств Fieldbus могут сообщать о статусах этих других типов (то есть о тех статусах, которые не совпадают ни с одним из шестнадцати заранее определенных статусов), используя специальные аварийные сигналы и/или параметры поставщика, которые могут значительно варьироваться от поставщика к поставщику устройств.

К сожалению, шестнадцать заранее определенных статусов аварийных сигналов или предупреждений Fieldbus группируются вместе под параметром BLOCK_ERR, и любой один активный статус (то есть статус аварийного сигнала или предупреждения, который был обнаружен устройством) приведет к тому, что параметр BLOCK_ALM сообщит о наличии у устройства активного аварийного сигнала или предупреждения. Таким образом, если первый статус аварийного сигнала или предупреждения становится активным в стандартном устройстве Fieldbus, то параметр BLOCK_ALM доносит этот первый аварийный сигнал или предупреждение, а статусы аварийных сигналов или предупреждений, которые активизируются вслед за первым аварийным сигналом, не сообщаются, пока не будет стерт или подтвержден первый сообщенный аварийный сигнал или предупреждение. В результате статус аварийного сигнала или предупреждения с относительно низким приоритетом может маскировать сообщение о более серьезном статусе, пока пользователь или оператор системы не сотрет или подтвердит первый сообщенный статус с более низким приоритетом. Например, блок в устройстве Fieldbus может обнаружить статус «устройство в ближайшее время нуждается в техническом обслуживании» и сообщить о нем с использованием параметров BLOCK_ERR и BLOCK_ALM. Если после этого устройство обнаруживает статус «устройство нуждается в незамедлительном техническом обслуживании», то этот следующий обнаруженный статус может быть отражен (например, путем установки соответствующего бита в состояние «1») в параметре BLOCK_ERR. Однако параметр BLOCK_ALM не сможет сообщить о более серьезном статусе «устройство нуждается в незамедлительном техническом обслуживании», пока аварийный сигнал или предупреждение, сообщенное в связи со статусом «устройство нуждается в техническом обслуживании в ближайшем будущем», не будет стерто или иным образом подтверждено пользователем системы.

Вдобавок, дополнительно усложняется контроль, обработка и извещение об аварийных сигналах или предупреждениях от интеллектуального полевого устройства согласованным образом, когда множество типов интеллектуальных полевых устройств интегрированы в единую систему управления технологическим процессом. Например, устройства, совместимые с протоколом HART (то есть, HART устройства), часто используют вместе с устройствами Fieldbus для выполнения технологического процесса.

Все устройства HART сконфигурированы (согласно протоколу HART) для сообщения о состоянии устройства с использованием восьми стандартных статусов. К сожалению, восемь стандартных статусов состояний, определенных протоколом HART и обеспечиваемых устройствами, совместимыми с протоколом HART, обычно не согласуются со статусами состояний, предусмотренными устройствами, совместимыми с протоколом Fieldbus. В результате весьма усложняется, если вообще оказывается возможным, согласованное извещение, организация и управление информацией, связанной с аварийными сигналами или предупреждениями, которую принимают от комбинаций устройств Fieldbus и HART. Кроме того, как известно, устройства HART обычно также включают в себя одно или несколько нестандартных или специфических для конкретного устройства статусов состояний, которые определяются производителем устройства. Эти нестандартные статусы состояний могут варьироваться от одного типа устройств к другому и от одного производителя к другому, так что устройство конкретного типа, изготовленное разными производителями, либо устройства разных типов, изготовленные одним производителем, могут представлять разные наборы статусов состояний, уникальных для конкретного устройства. В любом случае эти нестандартные статусы состояний устройств HART дополнительно усложняют интегрированный контроль, обработку, отображение и управление информацией о состоянии устройств HART и устройств Fieldbus.

Нестандартный характер статусов состояний устройств HART и аварийных сигналов или предупреждений в сочетании со статусами аварийных сигналов или предупреждений многочисленных типов, о которых могут сообщать устройства Fieldbus и которые обычно отличаются от статусов, о которых сообщают устройства HART, усложняет интеграцию предупреждений или аварийных сигналов устройств с системами для решения коммерческих задач, которые обычно используются на промышленном предприятии вместе с одной или несколькими установками управления технологическими процессами. В частности, усложняется передача аварийной или предупредительной информации от устройств в системы для решения коммерческих задач, чтобы дать возможность этим системам отреагировать на нее соответствующим образом, по причине того, что системы для решения коммерческих задач обычно не приспособлены для непосредственной обработки предупредительной или аварийной информации (например, предупреждений Fieldbus, предупреждений HART и т.д.), и в гораздо меньшей степени, чем того требует разнообразие предупреждающей или аварийной информации, которая может быть передана с использованием множества различных форматов данных, которые часто используются устройствами в типовой установке управления технологическими процессами.

Хотя типовая система управления технологическим процессом имеет множество управляющих и контрольно-измерительных устройств, таких как вентили, первичные измерительные преобразователи, датчики и т.д., подсоединенных к одному или нескольким технологическим контроллерам, которые выполняют программы, управляющие этими устройствами в ходе технологического процесса, имеется множество других устройств поддержки, которые также необходимы или имеют отношение к выполнению технологического процесса. Эти дополнительные устройства включают в себя, например: источники питания, оборудование для производства и распределения электроэнергии, вращающееся оборудование, такое как турбины, и т.д., которые расположены во множестве мест на обычном предприятии. Хотя это дополнительное оборудование не обязательно создает или использует переменные технологического процесса и во многих случаях не управляется либо вообще не подсоединено к технологическому контроллеру для воздействия на ход технологического процесса, тем не менее, это оборудование играет важную роль и совершенно необходимо для правильного протекания технологического процесса. Однако в прошлом, технологические контроллеры не обязательно имели доступ к информации об этих других устройствах, либо технологические контроллеры просто полагали, что эти устройства работают правильно в ходе управления технологическим процессом.

Кроме того, многие технологические установки имеют связанные с ними другие компьютеры, которые выполняют приложения, относящиеся к коммерческим функциям или функциям технического обслуживания. Например, некоторые установки включают в себя компьютеры, которые выполняют приложения, связанные с формированием заказов на сырье, заменой деталей или устройств установки, приложения, относящиеся к прогнозированию продаж и производственных нужд и т.д. Аналогично многие технологические установки и особенно те, в которых используются интеллектуальные полевые устройства, включают в себя приложения, используемые для поддержки контроля и технического обслуживания устройств в установке независимо от того, являются ли эти устройства устройствами управления технологическим процессом и контрольно-измерительными устройствами либо устройствами других типов. Например, приложение Asset Management Solutions (AMS) (Решения по управлению активами), поставляемое фирмой Fisher-Rosemount Systems, Inc., позволяет передавать и запоминать данные, относящиеся к полевым устройствам, для определения и отслеживания рабочего состояния полевых устройств. Пример такой системы раскрыт в патенте США № 5960214 «Integrated Communication Network for use in a Field Device Management System». В некоторых случаях приложение AMS можно использовать для связи с устройствами с целью изменения параметров в устройстве, для того чтобы заставить устройство выполнить такие приложения, как программы самокалибровки или программы самодиагностики, для получения информации о состоянии и степени исправности устройства и т.д. Эта информация может быть сохранена и использована персоналом, обеспечивающим техническое обслуживание, для контроля и технического обслуживания этих устройств. Аналогично имеются приложения других типов, которые используют для контроля устройств других типов, таких как вращающееся оборудование и устройства для производства и подачи электроэнергии. Эти другие приложения обычно доступны персоналу, выполняющему техническое обслуживание, и используются для контроля и технического обслуживания устройств в технологической установке. Однако во многих случаях услуги, относящиеся к контролю хода выполнения технологического процесса и оборудования, могут выполняться внешними обслуживающими организациями. В этих случаях внешние обслуживающие организации получают необходимые им данные, выполняют собственные фирменные приложения для анализа данных и просто выдают результаты и рекомендации персоналу технологической установки. Хотя это было бы полезным, персонал установки практически не способен оценивать необработанные данные измерений либо использовать данные анализа каким-либо другим путем.

Как хорошо известно, системы для решения коммерческих задач обычно используются для контроля, управления и/или организации работы одной или нескольких систем управления технологическим процессом, которые могут быть распределены по всей установке для управления технологическими процессами или по всему предприятию. Эти системы обычно включают в себя системы управления активами предприятия, системы управления в нештатных ситуациях и т.д., которые могут быть реализованы с использованием любых требуемых платформ, таких как, например, карманные компьютеры (PDA), телефоны, пейджеры и т.д. В частности, эти системы для решения коммерческих задач могут включать в себя системы обработки заказов, системы бухгалтерского учета, системы отгрузки продукции и администрирования, системы управления производством и производственными запасами (например, инструменты планирования материальных ресурсов), системы обеспечения качества, компьютеризированные системы управления техническим обслуживанием, системы закупок, системы управления материальными и энергетическими ресурсами, системы календарного планирования производства и т.д.

Компьютеризированные системы управления техническим обслуживанием (CMMS) являются одним из особенно важных и хорошо известных типов систем для решения коммерческих задач, которые можно использовать для уведомления персонала установки о выполняющихся операциях по техническому обслуживанию или о потребности в них. Эти известные системы CMMS обычно формируют наряды на работу с запросами на ремонт или замену отказавших устройств или устройств, не работающих по иной причине, в ответ на предупреждения или статусы состояний устройств, которые указывают на отказы устройств, только в том случае, если комплекс CMMS имеет непосредственную связь с этой информацией об отказах. Таким образом, известные CMMS обычно не способны создавать запросы на замену либо иное предупредительное техническое обслуживание устройств на основе определения или предсказания неминуемого отказа устройства в будущем. В результате многие CMMS могут формировать наряды на работу с запросами на ремонт или замену устройства в ответ только на предупреждения или аварийные сигналы от устройств, которые указывают, что устройство уже вышло из строя. К сожалению, ремонт или замена отказавшего устройства обычно требует непредусмотренной, потенциально опасной и относительно затратной остановки или отключения системы или установки, управляющей технологическим процессом.

Для снижения количества непредвиденных отказов устройств и остановок при работе установки многие CMMS выполняют функции планирования предупредительного технического обслуживания, в которых используется календарный или временной подход к замене, ремонту или иному выполнению предупредительного технического обслуживания устройств во всей установке для управления технологическим процессом, особенно для тех устройств, которые являются критическими или играют ведущую роль в работе установки. Таким образом, может быть остановлена или прервана работа установки или системы управления технологическим процессом на запланированные интервалы времени, что минимизирует издержки и обеспечивает максимальную безопасность. Однако используемые в известных системах CMMS функции планирования предупредительного технического обслуживания при их реализации обычно не используют данные о действительных статусах устройств и, следовательно, не являются прогностическими по своей природе. Следовательно, если устройства не функционируют, как ожидалось (например, произошел преждевременный отказ), функции предупредительного технического обслуживания на временной основе не предотвращают непредвиденные отказы устройств и остановки или отключения установки.

В типовой установке или технологическом процессе функции, связанные с операциями управления технологическим процессом, операциями технического обслуживания и контроля устройств и оборудования, и операциями для решения коммерческих задач, разделены как по месту, в котором эти операции выполняются, так и по персоналу, который обычно их выполняет. Кроме того, различный персонал, привлеченный к выполнению этих разных функций, обычно использует для реализации разных функций разные инструменты, такие как различные приложения, выполняемые на разных компьютерах. Во многих случаях эти разные средства собирают или используют данные различных типов, связанные с различными устройствами или собранные от них в технологическом процессе, и по разному настраиваются для сбора данных, в которых они нуждаются. Например, операторы, управляющие технологическими процессами, которые обычно ежедневно следят за ходом технологического процесса и которые, главным образом, отвечают за обеспечение качества и непрерывности технологического процесса, обычно воздействуют на технологический процесс путем настройки и изменения уставок в технологическом процессе, настройки контуров технологического процесса, планирования операций технологического процесса, таких как операции дозирования и т.д. Эти операторы, управляющие технологическим процессом, могут использовать имеющиеся инструменты для диагностирования и решения проблем, связанных с управлением технологическим процессом, в том числе, например, автоматические настройщики, контурные анализаторы, системы на основе нейронных сетей и т.д. Операторы, управляющие технологическим процессом, также получают от технологического процесса информацию о переменных технологического процесса через один или несколько технологических контроллеров, которые предоставляют операторам информацию о ходе процесса, в том числе, предупреждения, сформированные в технологическом процессе. Эта информация может быть предоставлена оператору, управляющему технологическим процессом, через стандартный интерфейс пользователя.

Кроме того, в настоящее время известен экспертный механизм, который использует переменные управления технологическим процессом и ограниченную информацию о рабочем состоянии программ управления или функциональных блоков или модулей, связанных с программным управлением технологическим процессом, для обнаружения неправильно работающих контуров и предоставления оператору информации о предлагаемых действиях для решения возникшей проблемы. Такой экспертный механизм раскрыт в патентной заявке США № 09/256585 «Diagnostics in a Process Control System», поданной 22 февраля 1999 года, и в патентной заявке США № 09/499445 “Diagnostics Expert in a Process Control System», поданной 7 февраля 2000 года, содержание которых специально включено в настоящее описание в качестве ссылки. Аналогичным образом известны оптимизаторы управления, такие как оптимизаторы, работающие в установке в реальном времени, для оптимизации операций управления технологической установкой. В таких оптимизаторах обычно используются комплексные модели установки для прогнозирования того, как можно изменить входные сигналы для оптимизации работы установки применительно к ряду оптимизируемых переменных, таких как, например, прибыль.

С другой стороны, обслуживающий персонал, который отвечает в первую очередь за обеспечение эффективной работы действующего оборудования в технологическом процессе и за ремонт и замену неправильно работающего оборудования, использует такие инструменты, как интерфейсы технического обслуживания, приложение AMS, обсужденное выше, а также многие другие диагностические инструменты, которые предоставляют информацию о рабочих состояниях устройств в технологическом процессе. Обслуживающий персонал также планирует операции по техническому обслуживанию, которые могут потребовать отключение отдельных частей установки. Что касается многих более новых типов технологических устройств и оборудования, которые обычно называют интеллектуальными полевыми устройствами, то эти устройства сами могут включать в себя инструменты обнаружения и диагностики, которые автоматически обнаруживают проблемы, связанные с работой устройства, и автоматически сообщают об этих проблемах обслуживающему персоналу через стандартный интерфейс технического обслуживания. Например, программные средства AMS сообщают информацию о состоянии устройства и диагностическую информацию персоналу, выполняющему техническое обслуживание, и обеспечивают связь и другие инструменты, позволяющие обслуживающему персоналу определить, что произошло в устройствах, и получить доступ к информации об устройствах, предоставленной этими устройствами. Обычно интерфейсы технического обслуживания и обслуживающий персонал находятся далеко от операторов, управляющих технологическим процессом, хотя это не всегда так. Например, в некоторых технологических установках, операторы, управляющие технологическим процессом, могут выполнять обязанности обслуживающего персонала или наоборот, либо другой персонал, ответственный за выполнение этих функций, может использовать один и тот же интерфейс.

Кроме того, ответственный персонал и приложения, используемые для решения коммерческих задач, таких как оформление заказов на детали, поставки, сырье и т.д., которые принимают стратегические коммерческие решения, такие как выбор продукции для изготовления, выбор оптимизируемых переменных установки и т.д., обычно находятся в офисах предприятия, которые удалены как от интерфейсов управления технологическими процессами, так и от интерфейсов технического обслуживания. Аналогичным образом, менеджеры или другой персонал может захотеть ознакомиться с некоторой информацией в технологической установке, находясь вдали от нее или от других компьютерных систем, связанных с технологической установкой, чтобы использовать эту информацию при наблюдении за работой установки и при принятии долгосрочных стратегических решений.

Кроме того, во многих случаях ряд задач, таких как контроль оборудования, тестирование работы устройств, определение того, работает ли установка оптимальным образом, и т.д., выполняются внешними консультантами или обслуживающими компаниями, которые выполняют требуемые измерения, анализируют их результаты, а затем предоставляют персоналу установки уже только результаты анализа. В этих случаях данные обычно собирают и хранят соответствующим образом, и они, как правило, оказываются не доступными персоналу установки.

Поскольку по большей части очень разные приложения, используемые для выполнения различных функций в установке, например, операций управления технологическим процессом, операций технического обслуживания и коммерческих операций, разделены, то разные приложения, используемые для решения этих разных задач, не интегрированы и, следовательно, совместно не используют общие данные или информацию. В действительности, многие установки включают в себя только некоторые, а не все приложения указанных разных типов. Более того, даже если в установке имеются все указанные приложения, поскольку эти разные приложения и инструменты анализа используются разным персоналом и поскольку эти инструменты обычно физически находятся в разных местах в установке, имеются небольшие (если они вообще есть) потоки информации из одной функциональной области установки в другую даже в том случае, когда эта информация могла бы оказаться полезной для других функций в установке. Например, такой инструмент, как инструмент для анализа данных по вращающемуся оборудованию, может быть использован обслуживающим персоналом для обнаружения неправильно работающего силового генератора или части вращающегося оборудования (на основе данных типа «нетехнологическая переменная»). Этот инструмент может обнаружить проблему и предупредить обслуживающий персонал о том, что устройство нуждается в калибровке, ремонте или замене. Однако оператор, управляющий технологическим процессом (либо человек, либо экспертная программа), не сможет получить выгоду от использования этой информации, хотя плохо работающее устройство может создать проблемы, которые повлияют на работу контура или какой-то другой компоненты, находящейся под контролем системы управления технологическим процессом. Аналогичным образом, персонал, решающий коммерческие задачи, не узнает об этом факте, хотя неправильно работающее устройство может оказаться тем критическим звеном, которое будет препятствовать оптимальной работе установки с точки зрения требований, предъявляемых коммерческим персоналом. Поскольку эксперт, управляющий технологическим процессом, не знает о проблемах в устройстве, которые могут привести, в конце концов, к неправильному функционированию контура или блока в системе управления технологическим процессом, и поскольку оператор или эксперт, управляющий технологическим процессом, полагает, что данное оборудование работает идеально, то эксперт, управляющий технологическим процессом, может неправильно оценить проблему, которую он обнаружил в контуре управления технологическим процессом, либо может попытаться применить какой-то инструмент, например, настройщик контура, который в действительности никогда не сможет решить эту проблему. Аналогично коммерческий персонал может принять коммерческое решение по работе установки таким образом, что желаемые коммерческие эффекты (такие как оптимизация доходов) не будут достигнуты из-за неправильно работающего устройства.

Благодаря обширному анализу данных и наличию множества других инструментов обнаружения и диагностики в оборудовании для управления технологическими процессами, имеется много информации о степени исправности и рабочих характеристиках устройств, которая может оказаться полезной оператору технологического процесса и обслуживающему персоналу и доступной последнему. Аналогичным образом, имеется очень много информации о текущем рабочем состоянии контуров управления технологическим процессом, доступной оператору технологического процесса и другим стандартным программам, которая может оказаться полезной обслуживающему персоналу или персоналу, решающему коммерческие задачи. Подобным же образом имеется информация, формируемая или используемая в ходе выполнения коммерческих функций, которая может оказаться полезной обслуживающему персоналу или оператору, управляющему технологическим процессом, при оптимизации хода технологического процесса. Однако в прошлом, из-за разделения этих функций информация, созданная или собранная в одной функциональной области, совсем не использовалась либо очень мало использовалась в других функциональных областях, что приводило к повсеместному частично оптимальному использованию активов в технологических установках.

Сущность изобретения

Описанный здесь способ интеграции предупреждений с приоритетами позволяет отображать рабочую информацию, связанную с различными технологическими объектами в технологической установке, во множество общих статусов состояния. Поскольку рабочая информация от различных технологических объектов преобразуется в общие статусы состояния, можно без труда установить относительную важность рабочей информации. Система отображения принимает рабочую информацию, связанную с технологическим объектом в технологической установке. Например, система отображения может принять рабочую информацию, связанную с полевыми устройствами, программными средствами управления технологическим процессом, аппаратными средствами (например, технологическими контроллерами, устройствами ввода/вывода, рабочими станциями оператора и т.д.), системами контроля и диагностики и т.д. Затем система отображения может отобразить рабочее состояние в один из множества статусов состояний. Соответствующий статус состояния может базироваться на информации о рабочем состоянии, а также на дополнительных факторах (например, местоположение технологического объекта или секции технологической установки, в которой находится технологический объект, частота, с которой полевое устройство, программный модуль управления технологическим процессом и т.д. создает предупреждения, аварийные сигналы, статусы состояния и т.д., тип полевого устройства и т.д.). Затем может быть создано предупредительное сообщение, связанное с технологическим объектом, причем предупредительное сообщение указывает на один статус состояния из множества статусов состояния.

Краткое описание чертежей

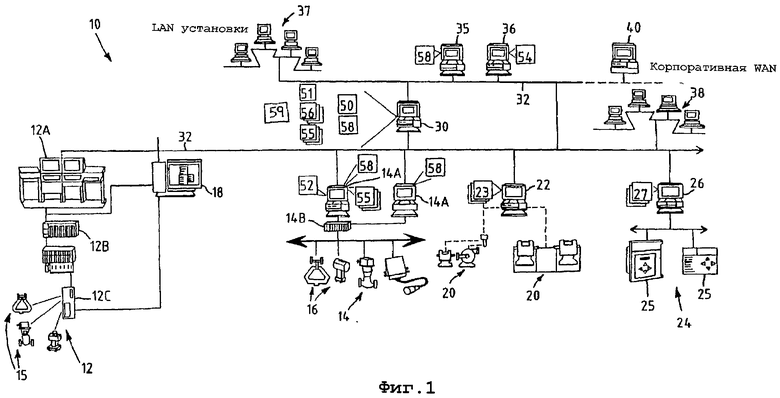

Фиг.1 - блок-схема установки для управления технологическим процессом, имеющей многочисленное оборудование и устройства контроля технологического процесса, сконфигурированные для приема и посылки данных на одну или несколько станций сбора и распределения данных, которые могут посылать эти данные стандартным программам оценки и диагностики, использующим собранные данные для извлечения многочисленных выгод в установке для управления технологическим процессом;

Фиг.2 - функциональная схема, иллюстрирующая поток данных между различными источниками данных и приложениями, которые объединяют эти данные для выполнения различных функций;

Фиг.3 - более подробная блок-схема, иллюстрирующая поток данных от многочисленных источников данных контроля оборудования, контроля технологических устройств и контроля эффективности функционирования технологического процесса в систему сбора и распределения данных, предоставляющую затем эти данные комплекту программ планирования производства и использования активов, который перерабатывает собранные данные для получения более полного представления и/или проведения более качественной диагностики установки для управления технологическим процессом;

Фиг.4 - блок-схема, иллюстрирующая архитектуру одного варианта среды управления технологическим процессом, которая реализует систему сбора и распределения данных, связанную с множеством различных источников данных;

Фиг.5А и 5В - иллюстрация одного способа организации и запоминания данных, собранных от многочисленных источников данных, в базе данных конфигурации таким образом, что они становятся общедоступными другим приложениям;

Фиг.6 - схема, иллюстрирующая приложение, которое позволяет пользователю сконфигурировать систему сбора и распределения данных для автоматического предоставления собранных данных приложениям в оборудовании для управления технологическим процессом, вместе с системой конфигурации по фиг.5;

Фиг.7А - блок-схема модели, используемой для имитации работы области в установке;

Фиг.7В - блок-схема модели, используемой для имитации работы блока в модели области по фиг.7А;

Фиг.8 - пример отображения, представляющего блок в системе управления технологическим процессом, который может быть отображен графическим интерфейсом пользователя;

Фиг.9 - пример таблицы, которая иллюстрирует один возможный способ создания индексов для различных уровней системной иерархии;

Фиг.10 - пример таблицы, демонстрирующей один из возможных способов вычисления индекса эффективности для блока;

Фиг.11 - пример таблицы, иллюстрирующей один возможный способ использования значений индекса для вычисления нового значения индекса в виде взвешенного среднего значений индекса;

Фиг.12 - пример таблицы, которая иллюстрирует один возможный способ вычисления индекса изменчивости для блока;

Фиг.13 - пример отображения в виде графика, которое может быть предоставлено графическим интерфейсом пользователя;

Фиг.14 - пример графического отображения, которое может быть предоставлено графическим интерфейсом пользователя;

Фиг.15 - пример графического отображения, которое может быть обеспечено графическим интерфейсом пользователя, для предоставления пользователю возможности просмотра информации контрольного журнала;

Фиг.16 - пример графического отображения, которое может быть обеспечено графическим интерфейсом пользователя и которое позволяет пользователю выполнить более подробный анализ данных, используемых для создания одного или нескольких индексов для устройства;

Фиг.17 - пример графического отображения, которое может быть обеспечено графическим интерфейсом пользователя и которое позволяет пользователю визуально оценивать или контролировать показатель эффективности устройства;

Фиг.18 - еще один пример графического отображения, которое может быть обеспечено графическим интерфейсом пользователя и которое позволяет пользователю быстро проанализировать информацию в установке;

Фиг.19 - блок-схема информационных потоков, касающихся экспертной программы использования активов в установке по фиг.1;

Фиг.20 - блок-схема средств дистанционного контроля, подсоединенных к множеству технологических установок через сеть связи;

Фиг.21 - более подробная блок-схема средств дистанционного контроля по фиг.20;

Фиг.22 - блок-схема системы управления технологическим процессом, в которой могут быть использованы устройства Fieldbus и устройства HART, имеющие расширенные возможности аварийной и предупредительной сигнализации, которые можно использовать;

Фиг.23 - блок-схема рабочей станции, где реализована система отображения и интерфейса для аварийной сигнализации, которую можно использовать в системе управления технологическим процессом, показанной на фиг.1;

Фиг.24 - пример экрана интерфейса пользователя, который может быть создан системой отображения и интерфейса для аварийной сигнализации, используемой в системе управления технологическим процессом по фиг.1;

Фиг.25 - другой пример экрана интерфейса пользователя, который может быть создан системой отображения и интерфейса для аварийной сигнализации, используемой в системе управления технологическим процессом по фиг.1;

Фиг.26 - еще один пример экрана интерфейса пользователя, который может быть создан системой отображения и интерфейса для аварийной сигнализации, используемой в системе управления технологическим процессом по фиг.1;

Фиг.27 - следующий пример экрана интерфейса пользователя, который может быть создан системой отображения и интерфейса для аварийной сигнализации, используемой в системе управления технологическим процессом по фиг.1;

Фиг.28 - примерная функциональная блок-схема системы, в которой используется система управления событиями для интеграции предупреждений или аварийных сигналов от устройств с одной или несколькими системами для решения коммерческих задач;

Фиг.29 - более подробная блок-схема системы управления событиями, показанной на фиг.7; и

Фиг.30 - блок-схема информационных потоков в системе, которая преобразует информацию о рабочем состоянии, связанную с различными технологическими объектами в технологической установке, в значения приоритета исходя из общего индекса приоритета.

Подробное описание изобретения

Обратимся к фиг.1, где типовая установка 10 для управления технологическим процессом включает в себя ряд систем для решения коммерческих задач и других компьютерных систем, соединенных с несколькими системами управления и технического обслуживания через одну или несколько систем. Показанная установка 10 для управления технологическим процессом также включает в себя одну или несколько систем 12 и 14 управления технологическим процессом. Система 12 управления технологическим процессом может представлять собой стандартную систему управления технологическим процессом, такую как система PROVOX или RS3 или любую другую распределенную систему управления (DCS). Система 12, показанная на фиг.1, включает в себя интерфейс 12А оператора, подсоединенный к контроллеру 12В и платам 12С ввода/вывода (I/O), которые в свою очередь соединены с различными полевыми устройствами, такими как аналоговые полевые устройства 15 типа HART (дистанционные первичные измерительные преобразователи с магистральной адресацией). Система 14 управления технологическим процессом, которая может представлять собой распределенную систему управления технологическим процессом, включает в себя один или несколько интерфейсов 14А оператора, подсоединенных к одному или нескольким распределенным контроллерам 14В через шину, такую как шина Ethernet. Контроллеры 14В могут являться, например, контроллерами DeltaVTM, поставляемыми фирмой Fisher Rosemount Systems, Inc. of Austin, Texas, или контроллерами любого другого требуемого типа. Контроллеры 14В подсоединены через устройства ввода-вывода к одному или нескольким полевым устройствам 16, таким как, например, полевые устройства HART или Fieldbus, либо любым другим интеллектуальным или не интеллектуальным полевым устройствам, в том числе, например, устройствам, которые используют любой из протоколов: PROFIBUS®, WORLDFIB®, DeviceNet®, AS Interface и CAN. Как известно, полевые устройства 16 могут предоставлять аналоговую или цифровую информацию контроллерам 14В, связанным с переменными технологического процесса, а также с другой информацией об устройстве. Интерфейсы 14А оператора могут хранить и выполнять инструменты, доступные оператору, управляющему технологическим процессом, для управления ходом технологического процесса, в том числе, например, оптимизаторы управления, экспертные диагностические программы, нейронные сети, средства настройки и т.д.

Кроме того, для выполнения операций технического обслуживания и контроля к системам 12 и 14 управления технологическими процессами либо к отдельным устройствам в них могут быть подсоединены системы технического обслуживания, такие как компьютеры, выполняющие приложение AMS, либо любые другие приложения для контроля и связи с устройствами или оборудованием. Например, компьютер 18 технического обслуживания может быть подсоединен к контроллеру 12В и/или к устройствам 15 через любые требуемые линии или сети связи (в том числе, беспроводные сети или сети для переносных устройств) для осуществления связи и в некоторых случаях реконфигурации либо выполнения других операций по техническому обслуживанию в устройствах 15. Аналогичным образом приложения технического обслуживания, такие как приложение AMS, могут быть установлены и выполняться одним или несколькими интерфейсами 14А пользователя, связанными с распределенной системой 14 управления технологическим процессом, для выполнения функций технического обслуживания и контроля, включая сбор данных, относящихся к рабочему состоянию устройств 16.

Показанная установка 10 для управления технологическим процессом также включает в себя различное вращающееся оборудование 20, такое как турбины, двигатели и т.д., которые подсоединены к компьютеру 22 технического обслуживания через какую-либо постоянно действующую или временную линию связи (такую как шина, система беспроводной связи или переносные устройства, которые подсоединяют к оборудованию 20 для снятия показаний, а затем убирают). Компьютер 22 технического обслуживания может хранить и выполнять известные приложения 23 контроля и диагностики, предоставляемые, например, системами CSI, либо любые другие известные приложения, используемые для диагностирования, контроля и оптимизации рабочего состояния вращающегося оборудования 20. Обслуживающий персонал обычно использует приложения 23 для технического обслуживания и наблюдения за функционированием вращающегося оборудования 20 в установке 10, для выявления проблем, касающихся вращающегося оборудования 20, и определения того, когда вращающееся оборудование 20 следует отремонтировать или заменить, если это потребуется. В некоторых случаях внешние консультанты или обслуживающие организации могут временно собирать данные или проводить измерения, связанные с оборудованием 20, и использовать эти данные для анализа оборудования 20 с целью выявления проблем, неэффективного функционирования или других факторов, влияющих на работу оборудования 20. В этих случаях компьютеры, выполняющие такой анализ, не обязательно подсоединены к остальной части системы 10 через какую-либо линию связи либо имеют с ней лишь временное соединение.

Аналогичным образом система 24 производства и распределения электроэнергии, имеющая оборудование 25 для производства и распределения электроэнергии, которое связано с установкой 10, подсоединена, например, через шину к другому компьютеру 26, который приводит в действие и наблюдает за работой оборудования 25 для производства и распределения электроэнергии в установке 10. Компьютер 26 может выполнять известные приложения 27 для управления и диагностики производства электроэнергии, такие как приложения, предоставляемые, например, компаниями Liebert и ASCO либо другими обслуживающими компаниями, для управления и технического обслуживания оборудования 25 для производства и распределения электроэнергии. Опять же во многих случаях внешние консультанты или обслуживающие организации могут время от времени выполнять измерения или собирать данные, относящиеся к оборудованию 25, и использовать эти данные для анализа оборудования 25 с целью выявления проблем, неэффективного функционирования или других факторов, влияющих на работу оборудования 25. В этих случаях компьютеры (такие как компьютер 26), выполняющие анализ, не обязательно подсоединены к остальной части системы 10 через какую-либо линию связи либо могут иметь с ней лишь временное соединение.

Конечно, к установке 10 может быть подсоединено любое другое оборудование и устройства управления технологическим процессом, либо такое оборудование и устройства могут являться частью установки 10; при этом описанная здесь система не ограничивается оборудованием, показанным на фиг.1, а может вместо или вдобавок к этому оборудованию включать в себя оборудование или устройства управления технологическим процессом любых других типов.

В прошлом различные системы 12 и 14 управления технологическим процессом и системы 22 и 26 производства электроэнергии и технического обслуживания не были соединены друг с другом таким образом, чтобы они имели возможность с выгодой совместно использовать данные, созданные в каждой из этих систем или собранные в каждой из этих систем. В результате каждая из различных функций, таких как функции управления технологическим процессом, функции производства электроэнергии и функции вращающегося оборудования, выполнялись в предположении, что другое оборудование в установке, которое может находиться под влиянием или само оказывать влияние на конкретную функцию, работает идеально, чего, конечно, почти никогда не бывает. Однако, поскольку функции, так же как оборудование и персонал, используемые для наблюдения за этими функциями, отличаются друг от друга, разные функциональные системы в установке 10 практически не использовали данные друг друга.

Для решения этой проблемы предложена система сбора и распределения данных для получения данных от различных источников данных, форматирования этих данных в общеизвестный формат или структуру данных, а затем предоставления этих данных, если это необходимо, любому из комплекта приложений, выполняющихся, например, в компьютерной системе 30, либо используемых рабочими станциями по всей сети управления технологическим процессом. Для обеспечения комбинированного или интегрированного использования данных от ранее несопоставимых и автономных систем предлагается комплект приложений, обеспечивающий более качественное измерение, оценку, управление и представление информации о работе всей установки 10. Как показано на фиг.1, компьютерная система 30 имеет связь с компьютерами или интерфейсами, связанными с различными функциональными системами в установке 10, в том числе функциями 12 и 14 управления технологическим процессом, функциями технического обслуживания, такими как функции, реализованные в компьютерах 18, 14А, 22 и 26, и коммерческими функциями, такими как контроль эффективности технологического процесса. В частности, компьютерная система 30 имеет связь со стандартной системой 12 управления технологическим процессом и интерфейсом 18 технического обслуживания, связанным с этой системой управления, при этом система 30 подсоединена к интерфейсам 14А управления технологическим процессом и/или технического обслуживания распределенной системы 14 управления технологическим процессом и подсоединена к компьютеру 22 технического обслуживания вращающегося оборудования и компьютеру 26 производства и распределения электроэнергии, причем все эти соединения выполнены через шину 32. Шина 32 может использовать любой требуемый или подходящий протокол локальной сети (LAN) или глобальной сети (WAN) для обеспечения связи. Конечно, компьютерная система 30 может быть соединена с указанными различными частями установки 10 через другие линии связи, в том числе стационарные или не стационарные линии связи, проводные линии или линии радиосвязи либо любую физическую среду, такую как провода, беспроводные средства, коаксиальный кабель, телефонный модем, оптическое волокно, оптическая среда, систему метеорной радиосвязи, спутники, с использованием одного из протоколов связи Fieldbus, IEEE 802.3, Bluetooth, X.25 или X400, и т.д.

Как показано на фиг.1, компьютер 30 может также быть соединен через ту же самую или другую сетевую шину 32 с системными компьютерами для решения коммерческих задач и компьютерами 35 и 36 планирования технического обслуживания, которые могут выполнять функции систем планирования ресурсов предприятия (ERP), планирования материальных ресурсов (MRP), моделирования технологического процесса для моделирования показателей эффективности, бухгалтерского учета, оформления производственных заказов клиентов, планирования технического обслуживания, либо любыми другими необходимыми коммерческими приложениями, такими как приложения для оформления заказов на детали, поставки и сырье, приложения для планирования производства и т.д. Компьютер 30, например, через шину 32 также может быть соединен с сетью LAN 37 установки, корпоративной сетью WAN 38, а также с компьютерной системой 40, которая позволяет осуществлять дистанционный контроль или связь с установкой 10 из удаленных мест.

В компьютере 30 может также быть предусмотрена вышеупомянутая система сбора и распределения данных, либо эта система может быть разнесена по множеству мест по всей технологической сети 10 для получения и обработки данных от любого источника данных, такого как системы 12 и 14 контроллеров, системы 22 и 26 контроля, финансовые системы 35, 36 и т.д. Если система сбора и распределения данных находится в компьютере 30, она может получать данные от различных источников данных, таких как контроллеры, приложения для контроля оборудования и финансовых операций, избирательно используя разные форматы данных либо используя общий формат. В одном варианте сообщения по шине 32 передаются с использованием протокола XML. Здесь данные от каждого из компьютеров 12А, 18, 14А, 22, 26, 35, 36 и т.д. упаковываются в упаковщике XML и посылаются на сервер данных XML, который может находиться, например, в компьютере 30. Поскольку XML является описательным языком, этот сервер может обрабатывать данные любого типа. Если необходимо, данные на сервере инкапсулируются и отображаются в новый упаковщик XML, то есть эти данные отображаются из одной схемы XML в одну или несколько других схем XML, которые создаются для каждого приложения, принимающего эти данные. Один способ предоставления такой связи описан в одновременно рассматриваемой патентной заявке США № 09/902201, поданной 10 июля 2001 года под заголовком «Transactional Data Communications for Process Control System», содержание которой включено в настоящее описание во всей своей полноте в качестве ссылки. При использовании этой системы каждый источник данных может упаковывать свои данные, используя схему, понятную или известную этому устройству или приложению, а каждое принимающее приложение может принимать эти данные в другой схеме, используемой или понимаемой принимающим приложением. Сервер конфигурируется для отображения одной схемы в другую в зависимости от источника и адресата (адресатов) данных. Если требуется, сервер может также выполнять некоторые функции обработки данных либо другие функции на основе принятых данных. Правила функции отображения и обработки устанавливаются и запоминаются в сервере перед началом работы описанного здесь набора приложений интеграции данных. Таким образом, данные могут посылаться из одного любого приложения в одно или несколько других приложений.

В другом варианте приложения для сбора и распределения данных могут быть разнесены по сети 10, и сбор данных может выполняться в распределенных пунктах. Затем собранные данные могут быть преобразованы в общий формат в распределенных пунктах и посланы в одно или несколько центральных баз данных для последующего распределения. Таким образом, в общем случае для сбора данных от разных источников данных и предоставления этих данных в общем или согласованном формате в набор приложений, которые могут использовать эти данные, такие как приложения в компьютере 30, предусмотрены одна или несколько стандартных программ сбора данных. Приложения для сбора и распределения данных называются здесь системой сбора и распределения данных, в то время как приложения, которые используют собранные данные (например, которые объединяют эти данные), называются здесь в целом комплектом 50 использования активов.

Приложения в комплекте 50 использования активов используют собранные данные и другую информацию, созданную системами 12 и 14 управления технологическим процессом, системами 18, 22 и 26 технического обслуживания и системами 35 и 36 моделирования коммерческих операций и технологического процесса, а также информацию, созданную средствами анализа данных, реализуемыми в каждой из этих систем. В сущности говоря, набор 50 использования активов может включать в себя одно или несколько приложений дисплея пользователя, таких как приложения, описанные в заявках на патент США №№ 09/256585 или 09/499445, и одну или несколько диагностических экспертных программ или экспертных системных приложений другого типа на основе, например, экспертной системы OZ, поставляемой в настоящее время компанией NEXUS. Однако набор 50 использования активов может использовать экспертную систему любого другого необходимого типа, в том числе, например, систему любого типа для извлечения информации (из данных). Набор 50 использования активов может также включать в себя другие приложения, которые объединяют данные от различных функциональных систем с любой другой целью, такой как обеспечение информацией пользователя, диагностические цели, а также для того, чтобы предпринять такие действия в технологической установке, как операции управления технологическим процессом, операции по замене или ремонту оборудования, изменение типа или объема производимой продукции, формируемое на основе финансовых факторов, показателей эффективности технологического процесса и т.д.

Например, комплект 50 использования активов может включать в себя экспертную программу 59 использования активов, которая собирает данные и другую информацию, созданную системами 12 и 14 управления технологическим процессом, системами 18, 22 и 26 технического обслуживания и системами 35 и 36 для решения коммерческих задач, а также информацию, созданную инструментами анализа данных, выполняемыми каждой из этих систем. Экспертная программа 59 использования активов может базироваться, например, на экспертной системе OZ, поставляемой в настоящее время компанией NEXUS. Однако экспертная программа 59 использования активов может представлять собой экспертную систему любого другого требуемого типа, в том числе, например, систему любого типа для извлечения информации из данных. Важно, что экспертная программа 59 использования активов работает как центр обмена данными и информацией в технологической установке 10 и способна координировать распределение данных или информации от одной функциональной области, такой как область технического обслуживания, в другие функциональные области, такие как функциональные области управления технологическим процессом или коммерческих задач. Экспертная программа 59 использования активов может также использовать собранные данные для создания новой информации или данных, которые могут быть распределены по одной или нескольким компьютерным системам, связанным с различными функциями в установке 10. Кроме того, экспертная программа 59 использования активов может выполнять или следить за выполнением других приложений, которые используют собранные данные для создания данных новых типов, подлежащих использованию в технологической установке 10. Экспертная программа 59 использования активов может также быть реализована как часть системы сбора и распределения данных.

Таким образом, система управления технологическим процессом может действовать в технологической установке 10, в каком-то смысле, как центр обмена данными и информацией с целью координации распределения данных или информации от одной функциональной области, такой как область технического обслуживания, на другие функциональные области, такие как функциональные области для управления технологическим процессом или коммерческих задач. В результате набор 50 использования активов может использовать собранные данные для создания новой информации или данных, которые могут распределяться по одной или нескольким компьютерным системам, связанным с разными функциями в установке 10, и может выполнять или следить за выполнением других приложений, которые используют собранные данные для создания данных новых типов, подлежащих использованию в установке 10 для управления технологическим процессом.

В одном случае набор 50 использования активов может обеспечивать несколько приложений, которые используют данные от функций управления технологическим процессом и функций контроля оборудования, и, если требуется, от функций контроля эффективности процесса, выполняемых в сети управления технологическим процессом. Эти приложения могут предоставить координированный дисплей пользователя для отображения информации или атрибутов, касающихся установки, которая использует два или более типа данных управления технологическим процессом, данные моделирования эффективности технологического процесса или данные контроля оборудования. Приложение, связанное с набором 50 использования активов, может также диагностировать состояния или проблемы в установке 10 для управления технологическим процессом на основе данных от двух или более приложений для контроля управления технологическим процессом, приложений для контроля эффективности технологического процесса и приложений для контроля оборудования. Кроме того, приложения, связанные с набором 50 использования активов, могут предпринять действия в технологической установке 10 в соответствии с диагностированной или обнаруженной проблемой, либо могут рекомендовать действия, которые должен предпринять пользователь, который может быть, например, оператором, управляющим технологическим процессом, техником по техническому обслуживанию или менеджером в «головном офисе» установки 10, который отвечает за всю работу установки 10.

В частности, в одном варианте набор 50 использования активов может включать в себя или выполнять программные средства 51 создания индексов, которые собирают или создают индексы, связанные с устройствами типа устройств для управления технологическим процессом и контрольно-измерительных устройств, устройств для производства электроэнергии, вращающегося оборудования, блоков, областей и т.д., либо которые связаны с объектами управления технологическим процессом, такими как контуры и т.д., в установке 10. Затем эти индексы могут быть предоставлены приложениям для управления технологическим процессом, чтобы помочь оптимизировать управление технологическим процессом, и могут быть предоставлены программным средствам или приложениям, решающим коммерческие задачи, для предоставления персоналу, решающему коммерческие задачи, более полной или понятной информации, связанной с работой установки 10. В одном варианте программные средства 51 создания индексов могут быть реализованы как часть экспертной программы 59 использования активов.

Набор 50 использования активов может также предоставлять данные о техническом обслуживании (такие как информация о состоянии устройств) и коммерческие данные (такие как данные, связанные с запланированными заказами, выделенными временными интервалами и т.д.) экспертной программе 52 управления, связанной, например, с системой 14 управления технологическим процессом, чтобы помочь оператору в выполнении операций управления, таких как оптимизация управления. Экспертная программа 52 управления может находиться, например, в интерфейсе 14А пользователя либо в любом другом компьютере, связанном с системой 14 управления, либо, если это потребуется, - в компьютере 30.

Экспертная программа 52 управления, если это потребуется, может представлять собой, например, экспертную программу управления, описанную в заявках на патенты США №№09/256585 и 09/499445, идентифицированных выше. Однако эти экспертные программы управления могут дополнительно включать в себя или использовать данные, относящиеся к состоянию устройств или других аппаратных средств в установке 10 управления технологическим процессом, или данные по эффективности, созданные с использованием моделей эффективности технологического процесса, при принятии решений этими экспертными программами управления. В частности, в прошлом экспертные программы управления для принятия решений или выдачи рекомендаций оператору процесса обычно использовали только данные о переменных процесса и ряд ограниченных данных о состоянии устройств. При использовании информации, предоставляемой или собранной набором 50 использования активов, особенно информации, относящейся к состоянию устройств, такой как информация, предоставляемая компьютерными системами 18, 14А, 22 и 26 и реализованными в них средствами анализа данных, экспертная программа 52 управления может принимать и использовать при принятии решений наряду с информацией о переменных технологического процесса информацию о состоянии устройств, такую как информация о степени исправности, эффективности, загрузке и изменчивости.

Вдобавок, набор 50 использования активов может предоставлять информацию, касающуюся состояний устройств и выполнения действий по управлению в установке 10, системам 35 и 36, решающим коммерческие задачи, при этом приложение или программа 54 формирования нарядов на работу может, например, автоматически формировать наряды на работу и заказы на детали с учетом проблем, обнаруженных в установке 10, либо заказ на поставки может быть оформлен на основе выполняемой работы. Аналогичным образом изменения в системе управления, обнаруженные экспертной программой 59 использования активов, могут заставить системы 35 или 36 для коммерческих задач выполнять приложения, которые осуществляют планирование и поставку заказов, используя, например, программу 54. Таким же образом в системы 35 или 36 для решения коммерческих задач могут быть внесены изменения, касающиеся заказов потребителей и т.д., и эти данные могут посылаться в набор 50 использования активов и в стандартные программы управления или экспертную программу 52 управления, чтобы в результате изменений в управлении начать, например, изготовление новых заказанных продуктов или реализовать изменения, сделанные в системах 35 и 36 для решения коммерческих задач. Конечно, если потребуется, каждая компьютерная система, соединенная с шиной 32, может иметь приложение, функцией которого является получение соответствующих данных от других приложений в компьютере и посылка этих данных, например, в экспертную программу 59 использования активов.

Вдобавок, набор 50 использования активов может посылать информацию в одну или несколько моделей технологического процесса, используемых, например, оптимизаторами 55 в установке 10. Модель 56 технологического процесса и оптимизатор 55 управления могут находиться в компьютере 14А и выполнять одну или несколько стандартных программ 55А, 55В и т.д. оптимизации управления. Вдобавок, или как альтернативный вариант, модели 56 технологического процесса и стандартные программы 55 оптимизатора могут храниться в компьютере 30 и выполняться им либо любым другим компьютером, а необходимые данные могут посылаться экспертной программой 59 использования активов. Результаты, полученные в моделях 56, могут быть введены в экспертную программу 59 использования активов или экспертную программу управления или другую экспертную программу, такую как экспертная программа 52 управления, для выполнения функций моделирования, цели которого более подробно описаны ниже. Однако, в сущности говоря, модели 56 можно использовать для определения эффективности блока или области, данные о которой могут быть затем введены в стандартные программы 55 оптимизатора или отображены пользователю либо использованы для других целей. Модели 56 могут представлять собой такие модели, как модели, разработанные и поставляемые компанией MDC Technology, расположенной в Teeside, England, либо могут быть моделями любых других требуемых типов. Конечно, имеется множество других приложений, которые могут быть предусмотрены в установке 10 и которые могут использовать данные из экспертной программы 59 использования активов, и описанная здесь система не ограничивается упомянутыми здесь конкретными приложениями. Однако набор 50 использования активов в целом помогает оптимизировать использование всех активов в установке 10, позволяя совместно использовать данные и координировать использование активов между всеми функциональными областями установки 10.

Также, в сущности говоря, одна или несколько стандартных программ 58 интерфейса пользователя могут храниться и выполняться одним или несколькими компьютерами в установке 10. Например, компьютер 30, интерфейс 14А пользователя, системный компьютер 35 для решения коммерческих задач либо любой другой компьютер может выполнять стандартную программу 58 интерфейса пользователя. Каждая стандартная программа 58 интерфейса пользователя может принимать или подписываться на информацию от набора 50 использования активов и может предоставлять информацию в набор 50 использования активов, и те же самые или разные наборы данных могут посылаться в каждую из стандартных программ 58 интерфейса пользователя. Любая из стандартных программ 58 интерфейса пользователя может предоставлять информацию различных типов, используя разные экраны для разных пользователей, если это потребуется. Например, одна из стандартных программ 58 интерфейса пользователя может предоставлять экран или набор экранов управляющему оператору или коммерческому персоналу, чтобы позволить этому персоналу установить ограничения или оптимизировать переменные для использования в стандартной программе управления или в стандартной программе оптимизатора управления. Стандартная программа 58 интерфейса пользователя может обеспечить инструмент наведения, который позволяет пользователю координированным образом следить за эффективностью технологического процесса и индексами, создаваемыми программными средствами 51 создания индексов или моделями 56 эффективности технологического процесса. Это средство наведения оператора может также позволить оператору либо любому другому персоналу получать информацию о состояниях устройств, контуров управления, блоков и т.д., и легко найти информацию, касающуюся проблем с этими объектами, если эта информация была обнаружена другими программными средствами в технологической установке 10. Стандартная программа 58 интерфейса пользователя может также предложить экраны контроля эффективности, используя данные контроля эффективности, обеспечиваемые или создаваемые средствами 23 и 27, программами технического обслуживания, такими как приложение AMS, либо любыми другими программами технического обслуживания, или данные, создаваемые моделями, вместе с набором 50 использования активов. Конечно, стандартная программа 58 интерфейса пользователя может предоставить доступ любому пользователю и позволить ему изменить предпочтения или другие переменные, используемые в любой или всех функциональных областях установки 10.

Обратимся теперь к фиг.2, где упрощенная функциональная блок-схема 100 иллюстрирует связи и потоки данных, связанные с описанной здесь системой 102 сбора и распределения данных или используемые ею, причем наличие таких связей и потоков данных позволяет набору 50 использования активов использовать данные от разнородных источников данных. В частности, схема 100 включает в себя систему 102 сбора и распределения данных, которая принимает данные от многочисленных источников данных. Например, источник 104 данных для управления технологическим процессом (который может включать в себя традиционные операции и приложения для управления технологическим процессом, такие как приложения для контроля и управления технологическим процессом, диагностические приложения для управления технологическим процессом, приложения аварийной сигнализации для управления технологическим процессом и т.д.) предоставляет данные системе 102 сбора и распределения данных. Блок 104 может посылать данные, получаемые или создаваемые стандартными или автономными технологическими контроллерами, системой DCS, системой DeltaV, программируемыми контроллерами PLC и т.д. в среде управления технологическим процессом.

Источник 106 данных о степени исправности оборудования или технологического процесса (который может включать в себя традиционные приложения для контроля оборудования, приложения для диагностики оборудования, приложения аварийной сигнализации для оборудования, приложения для анализа нештатных ситуаций, приложения для контроля окружающей среды и т.д.) также посылает данные в систему 102 сбора и распределения данных. В результате источник 106 может посылать данные, получаемые или создаваемые традиционными приложениями или источниками для контроля и диагностики оборудования любого типа, такие как данные, обеспечиваемые CSI, приложением AMS, поставляемым компанией Fisher Rosemount Systems, Inc., приложениями Nexis и т.д.

Источник 108 данных контроля эффективности (который может включать в себя приложения для контроля эффективности, такие как приложения для оптимизации, технологические модели, используемые для контроля или моделирования хода технологического процесса, степени исправности оборудования или технологического процесса и т.д.) также подает данные в систему 102. Источник 108 данных может включать в себя или обеспечивать данные, получаемые или создаваемые оборудованием или приложениями для контроля эффективности любого типа. Кроме того, источник 110 финансовых данных или данных по планированию производства (который может включать в себя приложения, выполняющие функции финансового или стоимостного анализа в системе управления технологическим процессом, такие как принятие решений о том, как должна работать установка, чтобы обеспечить максимальную прибыль, как избежать штрафов за загрязнение окружающей среды, решений о том, какой продукт и в каком количестве выпускать и так далее) подсоединен к системе 102. Приложения для финансового планирования, как и приложения для управления технологическим процессом могут использовать информацию, предоставляемую одной и той же или разными технологическими моделями.