Область техники

Изобретение относится к способу получения гранулированного феррохрома, имеющего улучшенное распределение по размерам и улучшенные свойства в отношении легирования расплавов стали и железа.

Уровень техники

Гранулирование металла в воде является хорошо разработанным способом быстрого отверждения жидкого металла в форме продукта среднего размера. Процесс Granshot® был разработан для прямого получения готового к использованию материала для сталелитейной промышленности, в частности, чугуна, ферроникеля и феррохрома. Способ описан в ЕР 402665 и US 3888956. Расплавленный металл направляют из разливочного устройства на огнеупорную мишень. Металл ударяется о мишень, раздробляется и распределяется в радиальном направлении по охлаждающей воде, находящейся в емкости. Капли затвердевают в емкости, и их извлекают из нижней части емкости. Размер гранул зависит от нескольких факторов, таких как состав расплава и условия соударения. Основная полученная фракция лежит в диапазоне размеров от 5 до 25 мм. Однако количество мелких фракций, определяемых как гранулы, имеющие максимальный размер ≤ 8 мм, может быть столь высоким, как 20%.

Хотя размеры частиц, полученных вышеупомянутым способом, позволяют осуществить быстрое растворение гранулированного металла в расплаве стали, недостатком является то, что ограничены возможности регулирования среднего размера частиц и распределения частиц по размерам.

В SE 439783 В описан способ изготовления орошаемых водой гранул высокоуглеродистого феррохрома, в котором потоку расплавленного FeCr позволяют падать в ванну с водой, в которой поток расщепляют на гранулы посредством концентрированной струи воды, расположенной непосредственно под поверхностью ванны с водой. Гранулы имеют размер от 2 до 20 мм и неправильную форму.

В US 6287362 описан способ получения из ферросплавов, таких как, например, феррохрома, металлических частиц, имеющих характеристический размер от 20 до 100 мм, путем введения потока расплавленного металла в поток воды. Недостатками, связанными с этим способом, являются долгое время растворения для крупного материала и широкое распределение частиц по размерам.

Сущность изобретения

Основной целью изобретения является обеспечение гранулированного материала феррохрома, имеющего улучшенные свойства в отношении легирования расплавов стали и железа. Конкретной целью является обеспечение материала феррохрома, который приводит к экономии времени и энергии при использовании его для легирования; в частности, он должен приводить к улучшенным характеристикам в электродуговой печи (ЭДП).

Другой целью является обеспечение способа изготовления такого усовершенствованного гранулированного материала феррохрома. В частности, должно быть возможно получить средний размер, который позволяет осуществить быстрое растворение и/или расплавление при добавлении данного материала к расплаву.

Этой и других целей достигают с помощью способа и продукта, определенных в независимых пунктах формулы изобретения.

Дополнительные преимущественные воплощения изобретения приведены в зависимых пунктах формулы изобретения.

Согласно изобретению, состав феррохрома можно настроить так, чтобы он был близок к эвтектическому, так, что температуру плавления феррохрома можно установить, например, от 1400 до 1450°C, что ниже, чем температура расплава стали, к которому добавляют данный сплав. В результате можно сократить время гомогенизации расплава.

Согласно одному из предпочтительных примеров воплощения изобретения, гранулирование проводят с помощью вращающегося распределительного устройства, которое включает верхнее входное отверстие, боковые стенки, дно и по меньшей мере один ряд отверстий на нижнем конце боковых стенок, при этом отверстия в боковых стенках имеют размер по меньшей мере 5 мм в их наименьшем измерении.

Изобретение определено формулой изобретения.

Краткое описание чертежа

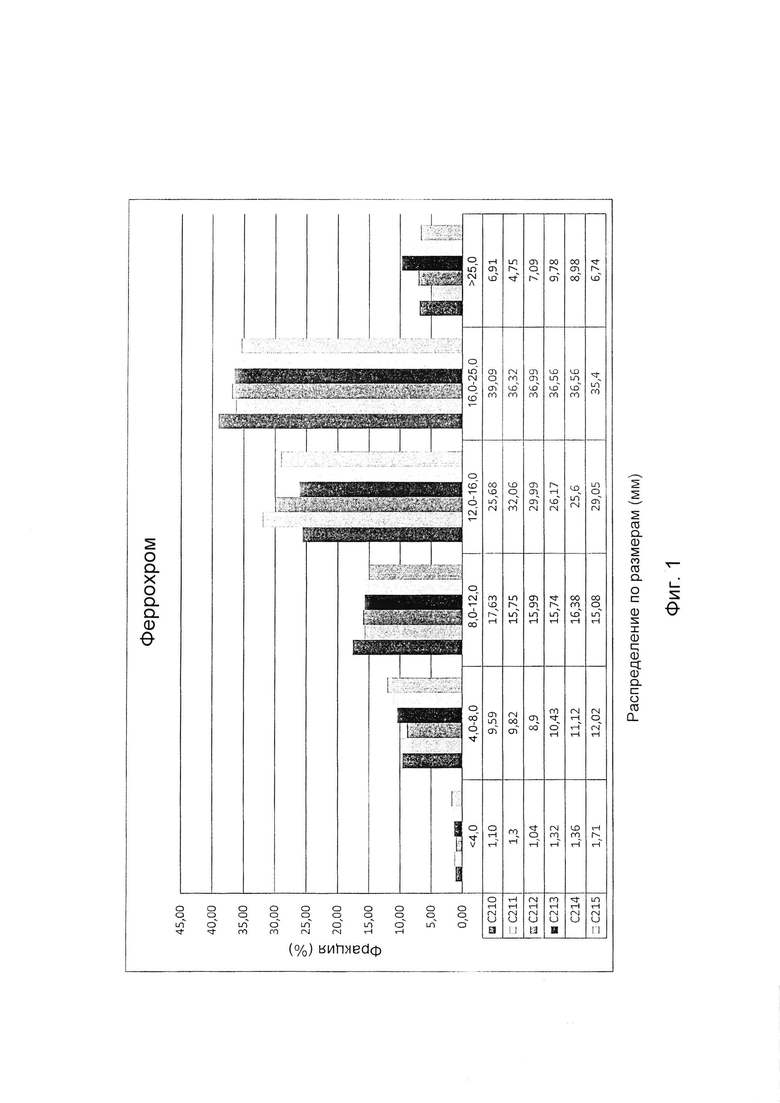

На Фиг. 1 показано распределение по размерам гранул феррохрома, полученных в примере.

Подробное описание изобретения

В изобретении обеспечивают гранулированный материал феррохрома, имеющий средний размер в диапазоне от 12 до 50 мм, при этом количество мелких фракций с размером менее 4 мм ограничено до ≤ 7%, предпочтительно ≤ 5%, более предпочтительно ≤ 3%, наиболее предпочтительно ≤ 1,5%. Материал является твердым и имеет резкие контуры. Это однофазный материал с однородным составом. Он имеет малое количество мелких фракций и, таким образом, идеален для автоматизированной переработки.

Состав материала можно регулировать в зависимости от требований. Содержание Si<0,5% приводит к меньшей потребности в шлакообразующих добавках и к меньшему образованию шлака. Содержание Si можно снизить до 0,01%. Температуру плавления можно снизить, например, до 1400-1450°C, путем регулирования содержаний углерода и хрома. При производстве стали в электродуговых печах добавленный феррохром плавится в ходе переплавки, что приводит к уменьшению времени обработки, а также к улучшенной химической однородности расплава стали.

Устройство для получения гранулированного материала феррохрома содержит:

a) емкость для охлаждения, содержащую охлаждающую текучую среду,

b) средство подачи жидкого материала во вращающееся распределительное устройство,

c) вращающееся распределительное устройство, расположенное над емкостью для охлаждения,

d) вращающееся распределительное устройство содержит верхнее входное отверстие, боковые стенки, дно и по меньшей мере один ряд отверстий на нижнем конце боковых стенок, при этом отверстия в боковых стенках имеют размер по меньшей мере 5 мм в их наименьшем измерении.

Средство подачи жидкого материала во вращающееся распределительное устройство расположено над емкостью; предпочтительно емкость снабжена цилиндрическими боковыми стенками, и средство подачи размещено по центральной оси указанных цилиндрических боковых стенок. Распределительное устройство может быть изготовлено из огнеупорного материала, такого как оксид алюминия, оксид магния или доломит. Вращающееся распределительное устройство может состоять из разливочного устройства, имеющего присоединенный к нему удлиненный разливочный стакан, при этом основная конструкция разливочного стакана сходна с конструкцией погружного разливочного стакана, применяемого для непрерывной разливки стали. Средство подачи расположено по центральной оси указанных цилиндрических боковых стенок; вращающееся распределительное устройство включает круглое разливочное устройство, и удлиненный разливочный стакан присоединен к нему по центру. Удлиненный разливочный стакан имеет не более 4 круглых отверстий диаметром от 10 до 20 мм в одном ряду; при этом может быть обеспечен промежуточный приемник или желоб для подачи контролируемого количества жидкого материала в разливочное устройство.

Другой возможностью является вращающееся распределительное устройство, включающее тигель, присоединенный к средствам вращения, обеспеченным внутри емкости; этот вращающийся тигель имеет цилиндрические боковые стенки и, предпочтительно, только один ряд отверстий в боковых стенках, а также, возможно, кольцеобразный верхний фланец. Средство подачи жидкого материала во вращающееся распределительное устройство может быть расположено над емкостью, которая может быть снабжена цилиндрическими боковыми стенками.

Устройство может быть снабжено системой взвешивания для разливочного устройства, которая автоматически контролирует уровень в разливочном устройстве, для поддержания постоянного гидравлического напора и, таким образом, постоянной скорости потока через разливочный стакан. В альтернативном случае автоматизированная система контроля может включать оптические или электромагнитные датчики.

Способ получения гранулированного материала посредством распыления жидкого металла или шлака включает стадии:

а) обеспечения расплава феррохрома, имеющего состав, определенный в формуле изобретения,

b) подачи расплавленного материала феррохрома во вращающееся распределительное устройство,

c) распыления расплавленного материала над и/или в пределах охлаждающей жидкости и формирования по меньшей мере частично затвердевших гранул,

d) отверждения рассеянного расплава в охлаждающей воде,

e) извлечения гранулированного материала со дна емкости для охлаждения.

Этим способом получают гранулированный материал феррохрома, имеющий средний размер в диапазоне от 12 до 50 мм, в котором количество мелких фракций с размером менее 4 мм ограничено до ≤ 7%, предпочтительно ≤ 5%, наиболее предпочтительно ≤ 3% от общей массы.

Предпочтительно количество гранул, имеющих размер ≥ 16 мм, составляет ≥ 40%, предпочтительно ≥ 45% от общей массы.

В предпочтительном воплощении способ получения гранулированного материала включает по меньшей мере одну из следующих отличительных особенностей:

- Вращение распределительного устройства со скоростью от 1 до 50 об/мин. Низкую скорость вращения легко контролировать, и она, по-видимому, могла бы оказать положительное влияние на локализацию расплавленного потока. С другой стороны, более высокая скорость вращения является предпочтительной из соображений рассеяния тепла, если число выпускных отверстий является небольшим. Следовательно, скорость вращения свободно можно ограничить в пределах заявленного диапазона, например от 2 до 6 об/мин, от 4 до 12 об/мин или от 8 до 20 об/мин.

- Подача расплавленного материала со скоростью от 0,5 до 10 т/мин, предпочтительно от 1 до 5 т/мин. Эти скорости подачи можно применять на высокопроизводительном оборудовании. Однако для применений в небольших блоках и в пилотных установках возможны более низкие скорости подачи.

- Циркуляция охлаждающей воды в емкости, предпочтительно в том же или в противоположном направлении по отношению к средству вращения. Путем регулирования циркуляции охлаждающей воды в емкости можно обеспечить однородное охлаждение. Поток воды, перемещающийся в направлении, противоположном потоку из вращающегося распределительного устройства, приводит к более высокой скорости охлаждения, но также и к более высоким влекущим силам на поверхности раздела жидкости. Следовательно, регулируя направление и скорость охлаждающей воды, можно частично влиять на геометрическую форму гранул.

- Регулирование расстояния по высоте между охлаждающей водой в емкости и отверстиями во вращающемся распределительном устройстве так, что оно составляет от 0,1 до 1,5 м. Этот конструктивный параметр можно использовать для регулирования радиального расстояния от распределительного устройства до кольцеобразной области, в которой расплавленный поток сталкивается с охлаждающей жидкостью, как это описано в ЕР 402665.

- Регулирование уровня расплава в разливочном устройстве и/или во вращающемся распределительном устройстве путем регулирования потока из средства подачи жидкого материала во вращающееся распределительное устройство. Это делают для того, чтобы регулировать гидравлический напор и, таким образом, также поток жидкости через разливочный стакан.

- Регулирование скорости гранулирования путем регулирования уровня расплава в разливочном устройстве и/или во вращающемся распределительном устройстве. Это является удобным способом, поскольку повышенный гидравлический напор приводит к более высокому потоку через разливочный стакан.

- Извлечение отвержденных гранул феррохрома посредством выгрузки из нижнего конца емкости с использованием водовоздушного эжектора. Этот способ раскрыт в WO 2009/157857, и его рассматривают в качестве наиболее подходящего. Однако можно применять и другие способы для извлечения гранулированного материала.

Не следует считать, что изобретение ограничено вышеописанными примерами воплощения; оно может изменяться в пределах объема формулы изобретения, как это может быть понятно для специалиста.

Пример

В последующем примере описаны результаты, полученные в соответствии с изобретением. Сплав феррохрома плавили в 300 кг индукционной печи путем смешивания FeCr и стального лома. Расплав подавали в разливочное устройство с использованием выпускного желоба. Температура выпуска составляла от 1660 до 1680°C. Уровень расплава в разливочном устройстве регулировали вручную на уровне 300-400 мм. После завершения гранулирования гранулы удаляли из емкости, сушили и подвергали рассеву. Сито имело соответствующие квадратные отверстия. Применяемые пределы размеров фракций составляли < 4 мм, 4-8 мм, 8-12 мм, 12-16 мм, 16-25 мм и > 25 мм. Результаты приведены в процентах от общей массы.

В данном примере приведены результаты шести экспериментов (С210-С215).

Феррохром содержал 68,7% Cr, 5,8% C и 0,69% Si, 0,15% Mn, остальное Fe, не считая примесей.

Использовали две различные скорости вращения. Эксперименты С210, С212 и С214 проводили при 4,7 об/мин, а эксперименты С211, С213 и С215 проводили при 10,6 об/мин, чтобы обеспечить однородное рассеяние тепла.

Разливочный стакан, присоединенный к разливочному устройству, имел одно отверстие, которое во всех экспериментах было направлено вниз под углом 10°. Для экспериментов С210 и С211 использовали диаметр 24 мм. Для экспериментов С212 и С213 использовали прямоугольные отверстия 29×16 мм. Для экспериментов С214 и С215 использовали прямоугольные отверстия 39×10 мм.

Распределение полученных гранул феррохрома по размерам приведено на Фиг. 1.

На Фиг. 1 видно, что распределение по размерам является превосходным в том отношении, что количество мелких фракций (< 4 мм) является очень низким, и во всех случаях составляет менее 2%. Средний размер исключительно высок. Более 40% гранул имеет размер более 16 мм.

На чертеже полученная фракция для каждого эксперимента отложена на вертикальной оси, а пределы размеров фракций, составляющие < 4 мм, 4-8 мм, 8-12 мм, 12-16 мм, 16-25 мм и > 25 мм, отложены на горизонтальной оси.

Состав феррохрома можно регулировать по мере необходимости. Температуру плавления можно снизить до 1400-1450°C путем регулирования содержаний углерода и хрома. Типичный состав для этой цели представляет собой 55% Cr, 3,8% С и <0,3% Si. Такой материал плавится быстрее, чем традиционный феррохром и приводит к более коротким периодам времени переработки и более низкой температуре выпуска. Следовательно, это приводит к экономии времени и энергии, а также к повышенной производительности и более надежному процессу.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЛИВОЧНЫЙ СТАКАН И ПРОМЕЖУТОЧНОЕ РАЗЛИВОЧНОЕ УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННОГО МАТЕРИАЛА | 2016 |

|

RU2701975C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

| УСТРОЙСТВО И СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2009 |

|

RU2524873C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВОССТАНОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2650024C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2036050C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ИЗ ЛАТЕРИТНОЙ НИКЕЛЕВОЙ РУДЫ И ХРОМИТОВОЙ РУДЫ | 2013 |

|

RU2539280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОДУКТА И БАРАБАННЫЙ ГРАНУЛЯТОР | 2007 |

|

RU2328338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| ГРАНУЛЫ, ТАБЛЕТКИ И ГРАНУЛИРОВАНИЕ | 2007 |

|

RU2441696C2 |

Группа изобретений относится к получению гранулированного феррохрома. Способ включает гранулирование расплава феррохрома, содержащего 1-9 мас.% С, 25-70 мас.% Cr, ≤ 2,0 мас.% Si, остальное Fe и примеси не более 3 мас.%. Гранулирование ведут в блоке распределения с вращающимся распределительным устройством, размещенным над охлаждающей водой в емкости для охлаждения и выполненным с верхним входным отверстием, дном и боковыми стенками, имеющими на нижнем конце по меньшей мере один ряд отверстий размером по меньшей мере 5 мм в их наименьшем измерении. Гранулирование расплава проводят с обеспечением распыления расплава над и в пределах охлаждающей воды, которая содержится в емкости для охлаждения, и отверждают распыленный расплав в охлаждающей воде с получением гранулированного феррохрома. Полученный феррохром имеет средний размер гранул в диапазоне от 12 до 50 мм, причем количество мелких фракций, имеющих размер менее 4 мм, составляет до ≤ 7%. 2 н. и 8 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения гранулированного феррохрома, включающий гранулирование расплава феррохрома, отличающийся тем, что осуществляют гранулирование расплава феррохрома, имеющего состав, мас.%:

причем примеси составляют не более 3,

при этом гранулирование ведут в блоке распределения с вращающимся распределительным устройством, размещенным над охлаждающей водой в емкости для охлаждения и выполненным с верхним входным отверстием, дном и боковыми стенками, имеющими на нижнем конце по меньшей мере один ряд отверстий размером по меньшей мере 5 мм в их наименьшем измерении, причем гранулирование расплава проводят с обеспечением распыления расплава над и в пределах охлаждающей воды, которая содержится в емкости для охлаждения, и отверждают распыленный расплав в охлаждающей воде с получением гранулированного феррохрома, имеющего средний размер гранул в диапазоне от 12 до 50 мм, в котором количество мелких фракций, имеющих размер менее 4 мм, составляет до ≤ 7%.

2. Способ по п. 1, который включает по меньшей мере одну из следующих стадий:

- распределение по меньшей мере одного потока расплава феррохрома по охлаждающей текучей среде в емкости для охлаждения,

- вращение распределительного устройства со скоростью от 1 до 50 об/мин,

- подачу расплава со скоростью от 0,5 до 10 т/мин, предпочтительно от 1 до 5 т/мин,

- циркуляцию охлаждающей воды в емкости, предпочтительно в том же или в противоположном направлении по отношению к средству вращения,

- регулирование расстояния по высоте между охлаждающей водой в емкости и отверстиями во вращающемся распределительном устройстве так, что оно составляет от 0,1 до 1,5 м,

- регулирование уровня расплава во вращающемся распределительном устройстве путем регулирования потока расплава во вращающееся распределительное устройство,

- регулирование скорости гранулирования путем регулирования уровня расплава во вращающемся распределительном устройстве,

- извлечение отвержденных гранул путем выгрузки их из нижнего конца емкости с применением водовоздушного эжектора,

- регулирование скорости гранулирования путем регулирования уровня расплава феррохрома во вращающемся распределительном устройстве.

3. Способ по п.1 или 2, который удовлетворяет по меньшей мере одному из следующих требований, мас.%:

и количество примесей составляет ≤ 1.

4. Способ по любому из пп. 1-3, который удовлетворяет по меньшей мере одному из следующих требований, мас.%:

и количество примесей составляет ≤ 0,5, предпочтительно ≤ 0,1.

5. Способ по любому из пп. 1-4, который удовлетворяет по меньшей мере одному из следующих требований:

- средний размер гранул гранулированного феррохрома находится в диапазоне от 12 до 25 мм;

- ≤ 5% мелких фракций, имеющих размер менее 4 мм;

- ≥ 4% гранул, имеющих размер ≥ 25 мм,

- температура плавления феррохрома в диапазоне от 1300 до 1500°С, предпочтительно от 1400 до 1450°С.

6. Способ по любому из пп. 1-3, 5, в котором расплав феррохрома имеет следующий состав, мас.%:

7. Гранулированный феррохром, отличающийся тем, что он получен способом по любому из пп. 1-6 и имеет следующий состав, мас.%:

причем примеси составляют не более 3, при этом средний размер гранул находится в диапазоне от 12 до 50 мм, а количество мелких фракций, имеющих размер менее 4 мм, составляет до ≤ 7%.

8. Гранулированный феррохром по п. 7, который удовлетворяет по меньшей мере одному из следующих требований, мас.%:

причем примеси составляют не более 1%,

и средний размер гранул находится в диапазоне от 12 до 50 мм, а количество мелких фракций, имеющих размер менее 4 мм, составляет менее ≤ 5%, предпочтительно ≤ 3%.

9. Гранулированный феррохром по п. 7, который удовлетворяет по меньшей мере одному из следующих требований, мас.%:

примеси ≤ 1, предпочтительно ≤ 0,5,

- средний размер гранул гранулированного феррохрома находится в диапазоне от 12 до 25 мм,

- ≤ 5% мелких фракций, имеющих размер менее 4 мм,

- ≥ 4% гранул, имеющих размер ≥ 25 мм,

- температура плавления феррохрома в диапазоне от 1300 до 1500°С, предпочтительно от 1400 до 1450°С.

10. Гранулированный феррохром по п. 7, который удовлетворяет по меньшей мере одному из следующих требований, мас.%:

примеси ≤ 1, предпочтительно ≤ 0,5,

- средний размер гранул гранулированного феррохрома находится в диапазоне от 12 до 25 мм,

- ≤ 5% мелких фракций, имеющих размер менее 4 мм,

- ≥ 4% гранул, имеющих размер ≥ 25 мм,

- температура плавления феррохрома в диапазоне от 1300 до 1500°С, предпочтительно от 1400 до 1450°С.

| Способ гранулирования ферросиликохрома | 1974 |

|

SU470541A1 |

| US 3761548 A1, 25.09.1973 | |||

| Способ получения металлических гранул | 1984 |

|

SU1222417A1 |

Авторы

Даты

2019-03-19—Публикация

2015-04-02—Подача