Изобретение относится к области порошковой металлургии, в частности к устройствам для получения металлической дроби.

Известны устройства для получения порошков и гранул, в которых диспергирование осуществляется потоками энергоносителя /1. Получение и применение металлической дроби С.С.Затуловский, Л.А.Мудрук. М.: Металлургия. 1988. - 183 с./ с вертикальным (под углом) и горизонтальным расположением потоков энергоносителя относительно струи металла. Распыливающий агент подводят через специальные отверстия в трубопроводе. В качестве распыливающего агента обычно используется вода или воздух.

Недостатком известных устройств при диспергировании воздухом является повышенная окисленность и пористость дроби фракций менее 800 мкм и большая доля частиц неправильной формы во фракциях более 2000 мкм за счет удара об охлаждающую среду (воду) в бассейне.

При диспергировании высокотемпературных расплавов водой низкого давления при получении дроби резко снижается интенсивность диспергирующего воздействия и образуется преимущественно крупная дробь, а при диспергировании водой высокого давления большая часть частиц имеет неправильную форму, что снижает качество дроби и уменьшает выход дроби заданных фракций.

Наиболее близким по достигаемому результату является устройство для распыления жидкой стали /1. Стр.123/, в котором струи воды формируются с помощью головки, состоящей из коробки питания и сферической перфорированной плиты с отверстиями диаметром 3 мм, расположенными в шахматном порядке на 18 рядах по 45 или 46 отверстий последовательно. Установка наряду с преимуществами в виде образования однородной и плотной расходящейся струи большого сечения имеет и ряд недостатков:

1) диаметр отверстий можно варьировать только в узком диапазоне, что не позволяет получать дробь с заданным средним размером частиц в широком диапазоне размеров (от 300 до 3000 мкм);

2) отверстия быстро забиваются и их приходится чистить несколько раз за смену, что снижает производительность и удорожает производство дроби;

3) воздействие потока воды большой толщины приводит к быстрому охлаждению и фиксации зерен неправильной формы, что снижает качество дроби и выход заданных фракций.

Ближайшим аналогом по технической сущности является устройство для получения металлических гранул /Найда Ю.И., Попиченко Э.Я., Рупчев В.Л. и др. Авт.свид. №1652030 (СССР)/, в котором расплав из металлоприемника подают струей на основную форсунку с Г-образным соплом под углом 30-45° к вертикальной оси. Металл растекается по наклонной поверхности водяного потока и гранулируется. Окончательное охлаждение гранул проводят потоком воды от охлаждающей форсунки с прямоугольным или дуговым соплом, установленной соосно с основной форсункой. В результате исключения прямого удара струи металла о водяной поток происходит гранулирование материала, обеспечивается округлая форма частиц, общий выход годного повышен на 15-20%.

Недостатком устройства является то, что при попадании струи металла на струю водяного потока в месте контакта струй идет интенсивное парообразование, приводящее к образованию наряду с гранулами мелких капель, что снижает выход частиц заданного размера. Кроме того, при гранулировании соосными потоками часть гранулированных частиц слипается друг с другом, что приводит к снижению их качества за счет искажения округлой формы.

Задачей данного изобретения является увеличение выхода частиц с заданным средним размером в диапазоне от 300 до 3000 мкм при одновременном повышении их качества.

Поставленная задача достигается тем, что в установке для получения металлической дроби, включающей разливочное устройство, диспергатор, охлаждающее устройство и бассейн с жидкостью, согласно изобретению, диспергатор выполнен в виде двух щелевых форсунок внутренней для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаксиально и имеющих общий выход, а охлаждающее устройство выполнено в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла.

Расплавленный металл подается в область распыления через разливочное устройство. Диспергатор, выполненный в виде двух щелевых форсунок, вставленных друг в друга коаксиально, позволяет регулировать скоростной напор энергоносителя в широких пределах за счет одновременной подачи воздуха по внутренней щели и воды по внешней. Воздушная струя имеет значительно большую начальную скорость, чем водяная, и эжектирует последнюю, увеличивая ее скорость в области диспергирования. Водяная струя имеет большую плотность, чем воздушная, и диспергирует струю металла на капли. Так как воздушная струя первоначально находится внутри водяной, то это приводит к образованию расходящегося воздушно-водяного потока, что предотвращает возможную коагуляцию капель и их слипание. Регулирование расхода воды и воздуха через щелевые отверстия в диспергаторе позволяет существенно менять скоростной напор в области диспергирования, и следовательно, средний размер частиц от 300 до 3000 мкм. Подбор соотношения расходов воды и воздуха позволяет для данного среднего размера частиц подобрать оптимальные условия их охлаждения и повысить их качество за счет уменьшения внутренней пористости и степени окисленности.

Использование охлаждающего устройства в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла позволяет зафиксировать заданный размер частиц, охладить дополнительно их поверхностный слой до удара о поверхность среды охлаждения в бассейне, и следовательно, дополнительно увеличить долю сферичных частиц, а значит их качество. Кроме этого, такое расположение охлаждающего устройства позволяет значительно сократить размеры бассейна.

Таким образом, использование диспергатора, выполненного в виде двухщелевых форсунок внутренней для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаксиально, и охлаждающего устройства в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла позволяет увеличить выход частиц с заданным средним размером в диапазоне от 300 до 3000 мкм при одновременном повышении их качества.

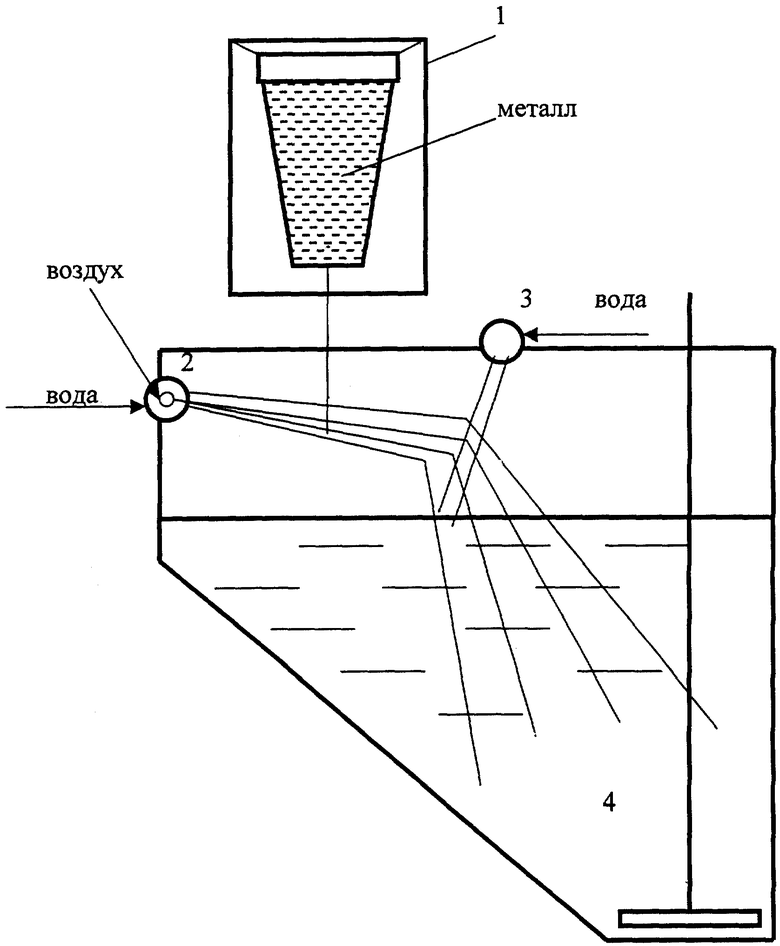

Сущность изобретения поясняется схемой, на которой изображен общий вид установки для получения металлической дроби.

Установка включает разливочное устройство (1), диспергатор (2), состоящий из внутренней щелевой форсунки для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаскиально со щелями, имеющими общий выход. При этом воздушная струя имеет меньшее сечение и первоначально находится внутри водяной, что приводит к получению газоводяного потока, который диспергирует струю металла на капли. Охлаждающее устройство (3) выполнено в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла, что позволяет охладить поверхностный слой капель жидкого металла до затвердевания без изменения сферической формы при попадании в бассейн с жидкостью (4).

Работа установки осуществляется следующим образом.

Перед подачей металла в разливочное устройство (1) включается подача воздуха в диспергатор (2) во внутреннюю щелевую форсунку и задаются его расход и давление на выходе щели, затем включается подача воды с заданным расходом и давлением, обеспечивающим получение максимального выхода частиц дроби заданного размера. Одновременно с подачей жидкого металла в разливочное устройство (1) в охлаждающее устройство (3) подается вода с заданным расходом и давлением, обеспечивающим охлаждение поверхности капель металла до образования твердой оболочки, препятствующей их деформации при ударе о поверхность воды в бассейне (4).

Проведено диспергирование расплавов стали диспергаторами со щелевыми форсунками с размерами щели 60×9 мм с подачей воды и 40×3 мм с подачей в нее воздуха, а также для диспергатора с коаксиальным расположением этих форсунок друг в друге. Расплав готовили в индукционной печи емкостью 250 кг металла. Отверстие в разливочном устройстве диаметром 10 мм обеспечивало подачу металла в зону распыления. Скорость вытекания металла составляла 2,5 м/с. Давление воды и воздуха на диспергаторах меняли от 0.1 до 0.5 МПа, давление воды на охлаждающем устройстве поддерживалии 0.2 МПа. Результаты испытаний по диспергированию расплава стали состава, мас.%: 0.8 С, 1.0 Si, 0.5 Mn, S и Р не более 0.05 каждого, остальное железо, приведены в таблице.

Из таблицы видно, что в условиях эксперимента при диспергировании диспергатором с однощелевой форсункой воздухом давлением от 0.1 до 0.5 МПа получена дробь с размером частиц от 5000 мкм до 550 мкм. При давлении воздуха 0.1 МПа образовывались частицы со средним размером около 5000 мкм в большинстве своем несферической формы с раковинами, высокой пористостью.

При давлении воздуха 0.2 МПа, крупные частицы имели форму гантелей, доля слипшихся частиц составляла до 10% по массе. Частицы размером 800 мкм и менее при этом составляли около 30% и имели повышенную окисленность поверхности. Аналогичная картина наблюдалась и при давлении воздуха 0.3 МПа. Приемлемая кривая распределения частиц дроби по размерам наблюдалась лишь при давлениях 0.4 и 0.5 МПа, но при этом выход наиболее реализуемых размеров дроби 1.4, 1.8, 2.2 не превышал 10-15% каждого. Частицы крупнее 2200 мкм и в этом случае имели повышенную пористость, а частицы менее 800 мкм повышенную окисленность, что снижает их качество.

При использовании диспергатора с однощелевой форсункой при подаче воды с давлением от 0.1 до 0.5 МПа были получены частицы со средним размером от 3300 до 350 мкм. Средний выход годной дроби сферической формы на уровне 80-85% получен при давлениях 0.2 и 0.3 МПа, при давлении 0.1 МПа много частиц несферической формы, при давлении 0.4 и 0.5 МПа, в мелких фракциях большая доля частиц неправильной формы. Выход частиц дроби с размерами 1.4, 1.8, 2.2 и в этом случае не превышает 10-15% даже в оптимальном режиме получения дроби.

При одновременной подаче воды и воздуха в диспергатор с коаксиальным расположением этих форсунок друг в друге равным давлением обоих энергоносителей наблюдаются следующие эффекты:

- образование расходящейся газоводяной струи энергоносителя, что снижает возможность вторичной коагуляции частиц;

- более мягкое воздействие несплошной струи энергоносителя на струю металла с образованием преимущественно частиц с близкими размерами, что повышает выход дроби заданного среднего размера, так при давлении воды и воздуха 0.1 МПа до 40% частиц имеют размер от 1800 до 2600 мкм, при давлении 0.2 МПа до 50% частиц находятся в диапазоне размеров 1400-1800 мкм, при давлении 0.3 МПа до 50% частиц в диапазоне 500-1000 мкм, при давлении 0.4 МПа большая часть дроби имеет размер менее 800 мкм, а при давлении 0.5 МПа менее 500 мкм. Таким образом, при одновременной подаче воды и воздуха в диспергатор обеспечивается увеличение выхода частиц с заданным средним размером в широком диапазоне (от 300 до 3000 мкм);

- за счет образования расходящегося потока капель металла в газоводяном потоке происходит более эффективное охлаждение частиц крупных фракций при их меньшей деформации, более упругой средой энергоносителя, чем сплошная струя воды. Это снижает долю деформированных капель с размером более 2000 мкм, а за счет образования вокруг мелких частиц (менее 800 мкм) паровой рубашки в газоводяном потоке уменьшается доля окисленных и пористых частиц, что в обоих случаях приводит к повышению их качества.

Использование в качестве охлаждающего устройства однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла приводит к фиксации сферической формы, снижению скорости их подлета к зеркалу воды в бассейне, это с одной стороны дополнительно увеличивает долю крупных сферичных частиц, с другой уменьшает долю мелких частиц рваной формы, образующихся за счет эффекта пленочного кипения на границе металл-вода при диспергировании, и одновременно снижает их окисленность, т.е. увеличивает выход частиц с заданным средним размером в диапазоне от 300 до 3000 мкм при одновременном повышении их качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДРОБИ | 2005 |

|

RU2289495C2 |

| Способ получения дисперсного порошка ферросилиция - утяжелителя | 2020 |

|

RU2741879C1 |

| Способ получения порошков из железоуглеродистых сплавов | 1988 |

|

SU1694355A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| УСТАНОВКА ДЛЯ ОЗОНИРОВАНИЯ ВОДЫ И СПОСОБ ОЗОНИРОВАНИЯ ВОДЫ | 2000 |

|

RU2169122C1 |

| СПОСОБ ГАЗОНАСЫЩЕНИЯ ВОДЫ И БАРБОТАЖНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2316484C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2001 |

|

RU2191661C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ | 2007 |

|

RU2448898C2 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2022 |

|

RU2793896C1 |

| УСТРОЙСТВО ДЛЯ ОЗОНИРОВАНИЯ ПИТЬЕВОЙ ВОДЫ | 2006 |

|

RU2374184C2 |

Изобретение относится к порошковой металлургии, к устройствам для получения металлической дроби. В предложенной установке, содержащей разливочное устройство, диспергатор, охлаждающее устройство и бассейн с жидкостью, согласно изобретению, диспергатор выполнен в виде двух щелевых форсунок внутренней для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаксиально и имеющих общий выход, а охлаждающее устройство выполнено в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла. Обеспечивается выход частиц с заданным средним размером и повышение их качества. 1 ил, 1 табл.

Установка для получения металлической дроби, включающая разливочное устройство, диспергатор, охлаждающее устройство и бассейн с жидкостью, отличающаяся тем, что диспергатор выполнен в виде двух щелевых форсунок - внутренней для подачи воздуха и внешней для подачи воды, вставленных друг в друга коаксиально и имеющих общий выход, а охлаждающее устройство выполнено в виде однощелевой форсунки с подачей воды по нормали потоку частиц диспергированного металла.

| Устройство для получения металлических гранул | 1988 |

|

SU1652030A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2001 |

|

RU2191660C2 |

| DE 4019563 A1, 19.12.1991 | |||

| Устройство для ввода информации | 1983 |

|

SU1107115A1 |

| КИПАРИСОВ С.С | |||

| и др | |||

| Оборудование предприятий порошковой металлургии | |||

| М., Металлургия, 1988, с.19-21. | |||

Авторы

Даты

2005-05-10—Публикация

2003-12-15—Подача