Область техники

Изобретение относится к гранулам и таблеткам, а также к способу и установке для их получения.

Уровень техники

Таблетки являются одной из наиболее часто используемых форм для приема большинства лекарственных средств. Эту ситуацию можно объяснить тем, что такая форма дозировки позволяет обеспечить точное дозирование активного компонента лекарственного состава. Более того, обращение с этими средствами и их упаковка проще, а срок службы и стабильность этих средств обычно лучше, чем у других составов.

Те же аргументы поясняют причину того, что таблетки часто используют в качестве среды в других областях применения, таких как продукты питания, включая кондитерские изделия, душистые вещества или подсластители, моющие средства, красители или продукты фитосанитарии.

Сыпучую гранулированную массу, которая необходима для изготовления таблеток, можно получить, используя два основных способа, мокрое гранулирование или сухое гранулирование. Таблетки можно также изготовить, используя прямое прессование. Прямое прессование в большей степени относится к способу таблетирования как таковому, чем к приготовлению исходного материала.

При мокром гранулировании компоненты обычно смешивают и гранулируют, используя влажное связующее. Мокрые грануляты затем просеивают, сушат и, при необходимости, измельчают перед прессованием с получением таблеток. Мокрое гранулирование широко используют в фармацевтической промышленности, хотя, как оказалось, оно является трудным способом, главным образом из-за того, что жидкости, необходимые в процессе изготовления гранул и таблеток, часто оказывают отрицательное влияние на характеристики активных фармацевтических ингредиентов (АФИ) и/или конечного продукта, такого как таблетка.

Сухое гранулирование обычно описывают как способ регулируемого дробления предварительно уплотненных порошков, уплотненных либо путем комкования, либо путем пропускания материала между двумя валками с противоположным вращением. Более конкретно, порошкообразные компоненты, которые могут содержать очень мелкие частицы, обычно смешивают перед уплотнением, чтобы получить твердые заготовки, которые затем измельчают и просеивают перед добавлением других ингредиентов и окончательным прессованием с формированием таблеток. Благодаря тому, что в сухом способе гранулирования по существу не используют никаких жидкостей, избегают проблем, связанных с влажным гранулированием. Хотя сухое гранулирование во многих случаях кажется наилучшим способом получения продуктов, таких как таблетки, содержащие АФИ, его используют относительно мало из-за сложностей при производстве требуемого типа гранул, так же как и при управлении гранулированным материалом в процессе изготовления. Известные способы сухого гранулирования, так же как и связанные с ними известные проблемы, хорошо описаны в научных статьях, таких как обзорная статья "Roll compaction/dry granulation: pharmaceutical applications" («Уплотнение прокаткой/сухое гранулирование: применение в фармацевтической промышленности»), написанная Peter Kleinebudde и опубликованная в European Journal of Pharmaceutics and Biopharmaceutics 58 (2004) pp.317-326.

Прямое прессование обычно считают самым простым и наиболее экономичным способом получения таблеток. Однако его можно применять только к материалам, которые не нужно гранулировать перед таблетированием. Прямое прессование требует только двух принципиальных стадий, а именно, смешивания всех ингредиентов и прессования этой смеси. Однако прямое прессование применимо только к относительно небольшому количеству веществ, так как ингредиенты таблеток часто необходимо обрабатывать посредством какой-либо технологии гранулирования для того, чтобы сделать их прессуемыми и/или для улучшения их однородности и сыпучести.

Компонент таблетки обычно описывают либо как эксципиент, либо как активный ингредиент. Активные ингредиенты обычно оказывают фармацевтический, химический или питательный эффект, и они присутствуют в таблетке только в необходимом количестве для обеспечения требуемого эффекта. Эксципиенты являются инертными ингредиентами, которые включены для облегчения изготовления лекарственных форм, или для согласования характеристик высвобождения активных ингредиентов или для других целей, вспомогательных по отношению к целям активных ингредиентов.

Эксципиенты можно охарактеризовать согласно их функциям в составе как, например, лубриканты, глиданты, наполнители (или разбавители), разрыхлители, связующие, ароматизаторы, подсластители и красители.

Лубриканты предназначены для улучшения выемки прессованной таблетки из пресс-формы оборудования по производству таблеток и для предотвращения прилипания к пуансонам.

Глиданты добавляют для улучшения сыпучести порошка. Их обычно используют для того, чтобы способствовать равномерному и однородному заполнению пресс-формы смесью компонентов перед прессованием.

Наполнители являются инертными ингредиентами, иногда используемыми в качестве агентов-наполнителей для того, чтобы уменьшить концентрацию активного ингредиента в конечном составе. Связующие во многих случаях также действуют как наполнители.

Разрыхлители можно добавлять к составам, чтобы способствовать распадению таблеток, когда их помещают в жидкую окружающую среду, и таким образом, высвобождению активного ингредиента. Свойства распадения обычно основаны на способности разрыхлителя набухать в присутствии жидкости, такой как вода или желудочный сок. Это набухание разрушает непрерывность структуры таблетки и таким образом позволяет различным компонентам поступать в раствор или суспензию.

Связующие используют для скрепления структуры таблетки. Они обладают способностью связывать между собой другие ингредиенты после приложения достаточных усилий прессования и вносят вклад в целостность таблеток.

Поиск надлежащих эксципиентов для конкретных АФИ и определение надлежащих способов изготовления для сочетания эксципиентов и АФИ может занимать много времени, что может надолго, даже на годы, затягивать процесс разработки фармацевтического продукта, такого как таблетка.

Способы как сухого, так и мокрого гранулирования, известные из уровня техники, могут обеспечивать твердые мостики между частицами внутри гранул, которые могут быть нежелательны, например, потому что они приводят впоследствии к неудовлетворительным характеристикам таблетки. Твердые мостики могут быть вызваны частичным плавлением, затвердеванием связующих или кристаллизацией растворенных веществ. Частичное плавление может происходить, например, когда в способах сухого гранулирования используют высокое усилие уплотнения. Когда давление в процессе уплотнения снимают, может происходить кристаллизация частиц, что связывает частицы между собой. Введение затвердевающих связующих является общепринятым при фармацевтическом мокром гранулировании, когда связующее включают в гранулирующий растворитель. Растворитель образует жидкие мостики, и связующее затвердевает или кристаллизуется при сушке с образованием твердых мостиков между частицами. Примеры связующих, которые могут действовать таким образом, представляют собой поливинилпирролидон, производные целлюлозы (например, карбоксиметилцеллюлоза) и прежелатинизированный крахмал. Такие вещества, как например, лактоза, которые могут растворяться в процессе мокрого гранулирования, могут впоследствии кристаллизоваться при сушке, действуя как затвердевающее связующее.

Электростатические силы также могут быть важны, как причина слипания порошка и начального образования агломератов, т.е. во время перемешивания. В общем, они не вносят значительный вклад в конечную прочность гранул. Однако величина сил Ван-дер-Ваальса может приблизительно на четыре порядка превышать электростатические силы, и эти силы могут вносить значительный вклад в прочность гранул, например, таких гранул, которые получают путем сухого гранулирования. Величина этих сил возрастает по мере уменьшения расстояния между поверхностями частиц.

В дополнение к поиску практичного способа изготовления фармацевтического продукта, валидность способа изготовления является существенной. Валидность означает, что способ должен обеспечивать надежное получение приемлемого по консистенции и прогнозируемого по выходу продукта каждый раз, когда используют способ. Способы мокрого гранулирования являются весьма сложными для управления в этом отношении. Процесс мокрого гранулирования часто является достаточно чувствительным к небольшим изменениям режима изготовления. Например, изменение содержания влаги в крахмале в процессе изготовления после сушки может привести к получению таблетки, которая слишком гигроскопична или имеет пониженный срок годности. Когда фармацевтический продукт разрабатывают в лабораторных условиях, условия можно регулировать достаточно просто. Однако условия, доступные в окружающей среде при массовом производстве, обычно являются менее точно регулируемыми, таким образом делая валидность способа изготовления трудной и затратной по времени задачей. То же самое можно сказать о способах прямого прессования, где качество конечного продукта зависит от физических свойств АФИ и эксципиентов. Небольшое изменение таких свойств может привести, например, к расслоению и проблемам текучести.

Из-за проблем производства и валидности способа, связанных с влажным гранулированием и способами прямого прессования, желательно, особенно в фармацевтической промышленности, использовать способы сухого гранулирования, когда это возможно. Однако в способах сухого гранулирования, известных из предшествующего уровня техники, получают гранулы, которые редко пригодны для процесса изготовления таблеток. Противоречивые технологические параметры процесса часто приводят к компромиссам, когда некоторые свойства получаемого гранулированного продукта могут быть хорошими, однако другие требуемые свойства являются недостаточными или отсутствуют. Например, характеристики сыпучести гранул могут быть неудовлетворительными, неоднородность гранул может вызывать расслоение при производстве или разрушение по диагональным плоскостям прессованных таблеток, или некоторые из гранул могут проявлять избыточную твердость, причем все это может сделать способ таблетирования очень сложным, медленным и иногда невозможным. Более того, объемные гранулы могут с трудом прессоваться в таблетки. Альтернативно или дополнительно, характеристики распада получаемых таблеток могут быть недостаточно оптимальными. Такие проблемы обычно связаны с неоднородностью и структурой гранул гранулированной массы, получаемой посредством уплотнителя. Например, масса может иметь слишком большое процентное содержание мелких частиц, или некоторые гранулы, полученные посредством уплотнителя, могут быть слишком плотными для эффективного таблетирования.

Также хорошо известно в данной области техники, что для получения однородных таблеток объем материала, который необходимо таблетировать, должен быть однородным и должен иметь хорошие характеристики сыпучести.

В способах сухого гранулирования предшествующего уровня техники, таких, как уплотнение в валках, получаемая сыпучая масса обычно не обладает однородной сыпучестью, например, из-за присутствия относительно больших (1-3 мм) и плотных гранул, наряду с очень маленькими (например, 1-30 мкм) частицами. Это может вызывать расслоение, поскольку большие, обычно плотные и/или твердые гранулы предшествующего уровня техники движутся иным образом, чем мелкие частицы, когда гранулированную массу перемещают в технологическом процессе, например, в течение таблетирования. Из-за расслоения часто трудно гарантировать получение приемлемых таблеток. По этой причине в уровне техники используют некоторые известные устройства, в которых небольшие частицы, и иногда также самые большие частицы, отделяют от остальных гранул с помощью устройства для разделения на фракции, такого как вибросито (набор вибросит). Этот способ обычно является сложным и шумным и приводит к относительно однородно движущейся сыпучей массе, в которой гранулы являются твердыми и их трудно прессовать в таблетки. Более того, способ отделения небольших частиц от гранул становится очень трудным, если материал является липким и размер сита недостаточно велик. Обычно в этом способе отверстия сита должны иметь минимальный размер по меньшей мере 500 мкм.

Другая проблема, которая возникает в способах сухого гранулирования предшествующего уровня техники, заключается в сложности приготовления, на стадии разработки, испытательной сыпучей массы, которая является типичной для сыпучей массы при производстве. Таким образом, усилия уплотнения и другие параметры уплотнения, используемые в лабораторном масштабе, могут очень сильно отличаться от тех, которые используют в промышленном масштабе. В результате этого, свойства, например, сыпучесть сыпучей массы при производстве, может очень сильно отличаться от сыпучести массы, которая была изготовлена в экспериментальной установке. Одним из способов рассева, применимых в лабораторном масштабе, является рассев в воздушной струе. Одно обычное воздушное сито включает пропускание порошка через сетку с ячейками определенного размера для того, чтобы исключить частицы ниже определенного размера (требуемые гранулы задерживаются выше ячеек сетки, а непринятые частицы проходят ниже). Воздух пропускают через ячейки сетки для уноса мелких частиц. Проблема с воздушными ситами предшествующего уровня техники состоит в том, что их пропускная способность недостаточна для промышленного производства гранулированной массы. Более того, воздушные сита, в которых полагаются на размер ячеек сетки при отделении неприемлемого материала, часто исключают подходящие небольшие гранулы из приемлемой гранулированной массы при отделении мелких частиц от массы. Более того, хрупкие гранулы могут разрушаться в процессе рассева, когда частицы ниже установленного размера просачиваются через отверстия сита.

В заявке на патент WO 99/11261 описаны гранулы, полученные сухим гранулированием, которые могут включать только АФИ. В способе, описанном в заявке, используют известное из предшествующего уровня техники воздушное сито для отделения мелких частиц (частиц и гранул, меньших 150 или 125 мкм) от гранул, включающих до 100% АФИ. При рассеве используют сито, размер ячейки которого примерно равен максимальному размеру неприемлемых частиц, например, 150 мкм. Похоже, что гранулы по описанию получены с использованием относительно высоких усилий уплотнения, так как доля мелких частиц (менее 125 мкм) после уплотнения составляет не более примерно 26% (см. Таблицу 1). После рассева в способе получают сыпучую однородную гранулированную массу, которая предположительно включает твердые гранулы и по существу не содержит гранулы и частицы менее 150 или 125 мкм.

В патенте US 4161516 предложена композиция для лечения воздушной болезни с использованием мягких таблеток или гранул для приема путем ингаляции. Способ по патенту подходит для получения гранул, которые являются достаточно мягкими для того, чтобы разрушаться в потоке воздуха.

В патенте US 6752939 предложен способ и устройство для прогнозирования пригодности вещества для сухого гранулирования посредством уплотнения на валках при использовании образцов небольших размеров.

В патенте UK 1558153 описан способ получения органического красящего материала из мелко измельченных частиц путем прессования указанных мелко измельченных частиц с получением связанной массы материала, измельчения указанной связанной массы материала и извлечения гранулированного материала с размером частиц от 100 до 1000 мкм из указанного измельченного материала. Наиболее мелкие частицы удаляли потоком воздуха.

Заявитель обнаружил улучшенный способ получения гранул и таблеток. Способ применим для широкого многообразия веществ в виде твердого порошка, например для АФИ и эксципиентов, так же как и для нефармацевтических продуктов, например продуктов, которые используют в химической и пищевой промышленности.

Согласно данному изобретению обеспечивают способ получения гранул из порошка, в котором к порошку прикладывают низкое усилие уплотнения, чтобы получить уплотненную массу, включающую смесь мелких частиц и гранул, и осуществляют отделение мелких частиц от гранул путем вовлечения мелких частиц в поток газа.

Данный способ обычно дополнительно включает стадию сбора гранул. Как поясняют ниже, способ обычно можно осуществлять непрерывным образом.

Предпочтительно способ выполняют по существу в отсутствие жидкости.

Порошок, например, АФИ и/или эксципиенты, подходящие для фармацевтической промышленности, используемый в способе гранулирования по данному изобретению, обычно включает мелкие частицы. Более того, порошок обычно может иметь средний размер частиц менее 100, 50 или 20 мкм. Мелкие частицы порошка обычно могут иметь минимальный размер 2,5 или 10 мкм и максимальный размер 150, 100 или 75 мкм. Заявитель полагает, что новые идеи способа, описанного здесь, можно применять также и для образования гранул из порошка, в котором минимальный размер частиц меньше, чем типичный вышеупомянутый минимальный размер, например, он может составлять 0,001, 0,01 или 1 мкм.

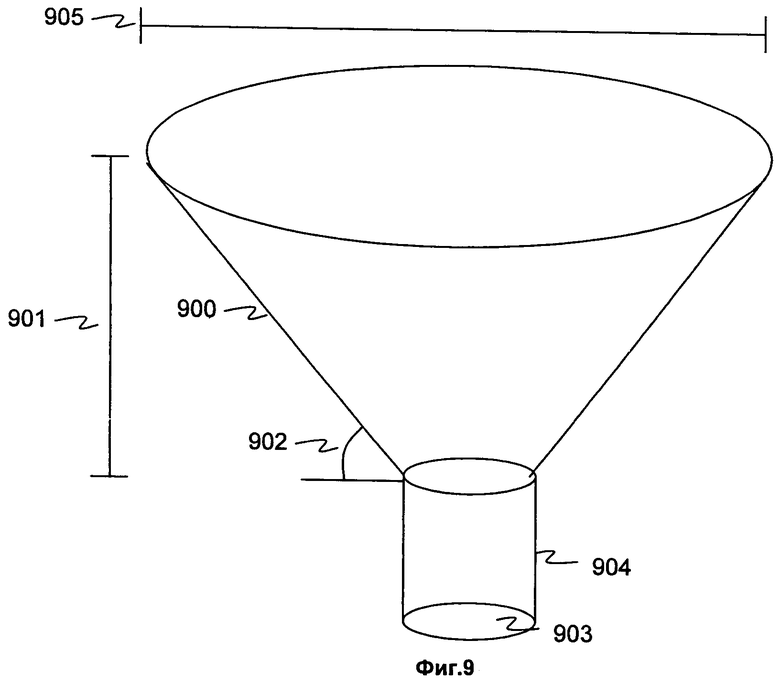

Средний размер частиц можно измерить, например, используя набор сит. В случае очень мелких порошков также можно использовать микроскопию для анализа размеров частиц. Сыпучесть таких порошков обычна неудовлетворительна, например, для целей таблетирования. Примерный способ для определения удовлетворительной сыпучести массы описан в подробном описании Фиг.9.

Следовательно, «мелкие частицы» или «мелочь» представляют собой отдельные частицы, обычно имеющие средний размер менее 100, 50 или 20 мкм и максимальный размер 150, 100 или 75 мкм.

Когда несколько мелких частиц (например, 3, 5, 10 или более) агломерируют с образованием гранул максимального размера 150, 100 или 75 мкм, их называют небольшими гранулами. Гранулы больше максимального размера называют «приемлемыми гранулами». Гранулы, которые остаются после уноса потоком газа мелких частиц и/или небольших гранул, называют «принятыми гранулами».

Низкое усилие уплотнения может быть обеспечено, например, при использовании роликового уплотнителя. Роликовый уплотнитель можно соединить с возможным грохотом для разрушения хлопьев или другим устройством, например, вибрационной или вращающейся мельницей, подходящей для получения гранул из уплотненного материала. Возможная стадия использования грохота для измельчения хлопьев, или другого устройства, при необходимости обеспечивает подготовку материала для отделения мелких частиц и/или небольших гранул от других гранул.

Таким образом, обычно усилие уплотнения прикладывают к порошку посредством процесса, включающего использование роликового уплотнителя с получением ленты уплотненного порошка, которую дробят для получения гранул, например, посредством устройства для измельчения хлопьев. Устройство для измельчения хлопьев или аналогичное устройство могут определять верхний регулируемый размер гранул, например, посредством их пропускания через грохот. Размер отверстия грохота для измельчения хлопьев может составлять, например, 0,5 мм, 1 мм или 1,2 мм.

Низкое усилие уплотнения можно отрегулировать до минимального значения, так, чтобы по меньшей мере один, пять, десять или пятнадцать процентов вещества порошка превращалось в приемлемые гранулы в течение стадий уплотнения и/или разделения на фракции, в то время как остальное количество материала оставалось в виде мелких частиц и/или небольших гранул.

Согласно наблюдениям, если используемое усилие уплотнения является слишком низким, принятые в процессе гранулы могут быть слишком хрупкими, например, для таблетирования. Такие гранулы могут также быть слишком большими, например, более 3 мм. Хрупкие гранулы могут не обладать достаточной сыпучестью или не быть достаточно твердыми для обращения с ними, например, при таблетировании.

Максимально низкое усилие уплотнения можно подобрать так, чтобы 75% или менее, 70% или менее, 65% или менее, 50% или менее, или 40% или менее порошка уплотняли в приемлемые гранулы, а остальное количество оставалось в виде мелких частиц и/или небольших гранул. Максимально низкое усилие уплотнения обычно составляет до 500%, 250% или 150% от минимально низкого усилия уплотнения.

Например, усилие уплотнения может быть достаточно низким, чтобы 75 мас.% или менее порошка уплотнялось с получением приемлемых гранул, имеющих размер частиц более 150 мкм (и/или средний размер 100 мкм или более), а остальное количество порошка оставалось в виде мелких частиц и/или небольших гранул.

Максимально и минимально низкие усилия уплотнения, конечно, зависят от конкретного используемого устройства для уплотнения и порошка. Таким образом, например, минимально низкое усилие уплотнения можно подобрать так, чтобы оно было минимально возможным усилием уплотнения 15кН, 20 кН или 30 кН для роликового уплотнителя Верех Pharmapaktor L200/50P Hosokawa™ (Осака, Япония). Максимально низкое усилие уплотнения можно также подобрать так, чтобы оно составляло 80 кН или менее, 70 кН или менее, 60 кН или менее или 45 кН или менее для роликового уплотнителя Верех Pharmapaktor L200/50P Hosokawa™.

Обычно низкое усилие уплотнения составляет 60 кН или менее, например, 45 кН или менее. Обычно низкое усилие уплотнения составляет 16 кН или более.

Максимальное низкое усилие уплотнения можно также отрегулировать так, чтобы по существу не образовывалось никаких твердых мостиков в гранулах получаемой массы, например, из-за нагревания массы. Некоторые устройства для уплотнения, известные в уровне техники, обеспечивают средство охлаждения уплотненного материала, чтобы смягчить проблемы нагревания, возникающие из-за использования высоких усилий уплотнения. При использовании способа и системы по настоящему изобретению эти меры предосторожности не являются необходимыми.

Усилие уплотнения можно регулировать, используя способ, подходящий для применяемого уплотнителя, например, посредством регулирования скорости подачи в уплотнитель.

Поток газа можно обеспечить путем любого подходящего средства, например, вытяжного вентилятора. Поток газа, например, воздуха, можно направить через камеру для разделения на фракции. Поток газа отделяет по меньшей мере некоторые мелкие частицы и/или небольшие гранулы от массы, включающей приемлемые гранулы, небольшие гранулы и мелкие частицы. Отделенные мелкие частицы и/или небольшие гранулы, вовлеченные в поток газа, можно перемещать из камеры для разделения на фракции в разделительное устройство, например, циклон, в котором газ-носитель отделяют от мелких частиц и/или небольших гранул. Мелкие частицы и/или небольшие гранулы можно затем возвращать в систему для немедленной повторной обработки (т.е. их подают рециклом для уплотнения) или их можно поместить в контейнер для повторной обработки в дальнейшем.

Таким образом, мелкие частицы и/или небольшие гранулы легко отделяют от подходящих гранул посредством установки, включающей средство разделения на фракции. Желательно, чтобы средство разделения на фракции включало камеру для разделения на фракции.

Как обсуждают более подробно в примерах, наибольшие приемлемые гранулы, выходящие из камеры для разделения на фракции, обычно имеют больший размер, чем наибольшие гранулы, поступающие в камеру для разделения на фракции. Полагают, что процесс, посредством которого небольшие гранулы и/или мелкие частицы агломерируют с гранулами большего размера, протекает в течение транспортировки материала через камеру для разделения на фракции.

Предпочтительно, направление течения потока газа имеет составляющую, которая является противоположной по отношению к направлению течения потока уплотненной массы в целом и принятых гранул в особенности. Обычно направление течения потока газа является по существу противоположным (например, примерно 150-180°) и предпочтительно противоположным направлению течения потока уплотненной массы.

Газ может представлять собой, например, воздух (предпочтительно, сухой воздух).

Средство разделения на фракции может включать средство направления потока газа в средство разделения на фракции, средство приведения уплотненной массы в движение и средство направления удаляемых мелких частиц и/или небольших гранул, вовлеченных в поток газа из средства разделения на фракции, например, для повторной обработки. Уплотненную массу можно приводить в движение просто под действием силы тяжести и/или с помощью механического средства.

Известен ряд средств разделения на фракции, которые могут быть пригодны для применения при осуществлении изобретения. Например, средство разделения на фракции может включать подвижное устройство, например, вращающееся устройство, такое как цилиндр (или конус), вдоль оси которого уплотненная масса перемещается в потоке газа. Перемещение уплотненной массы можно осуществлять под действием силы тяжести, или ему можно способствовать с помощью механического средства, или посредством особенностей устройства (например, цилиндра). Вращающееся устройство может включать по меньшей мере одну конструкцию для направления уплотненной массы внутрь вращающегося устройства, например, путем обеспечения спиральной конструкции. Спиральную конструкцию можно сформировать из каналов или разделительных перегородок, которые направляют движение уплотненной массы. Составляющую гравитационной поддержки или сопротивления можно обеспечить за счет наклона оси вращающегося устройства.

Преимущественно средство разделения на фракции не требует пропускания уплотненной массы через какое-либо сито (такое, как ячеистая сетка). Сита имеют тенденцию разрушать слабо уплотненные гранулы, поэтому, устранение использования сита позволяет сохранить слабо уплотненные гранулы с их благоприятными свойствами, например, для таблетирования. Более того, сита легко засоряются, что прерывает процесс, особенно, когда его осуществляют непрерывным образом. К тому же, реальный размер просвета сита может изменяться в течение периода эксплуатации из-за временного засорения.

Средство разделения на фракции может быть выполнено с отверстиями, в которые вовлекаются мелкие частицы и/или небольшие гранулы. В одном конкретном воплощении изобретения поток газа поступает во вращающееся устройство вдоль его оси (в противоположном направлении к движению уплотненной массы) и выходит из вращающегося устройства через отверстия (перфорационные отверстия) в боковых стенках вращающегося устройства.

Как отмечено выше, средство разделения на фракции может включать подвижное устройство, например вращающееся устройство, для перемещения уплотненной массы в средстве разделения на фракции. Подвижное устройство может быть выполнено с отверстиями, через которые поток газа втекает и вытекает из подвижного устройства и в которые вовлекаются мелкие частицы и/или небольшие гранулы. Отверстия, через которые вытекает газ из устройства, могут быть существенно больше, чем неприемлемые мелкие частицы, например, по меньшей мере 50%, 100% или 150% от среднего диаметра принятых гранул. В абсолютных показателях отверстия могут, например, иметь минимальный размер примерно 250 мкм, 500 мкм или 750 мкм или более. Это помогает предотвратить засорение отверстий, даже когда относительно большие объемы мелких частиц возможно липкого материала необходимо отделить от уплотненной массы. В этом смысле подвижное устройство значительно отличается от воздушного сита предшествующего уровня техники, где размер ячеек сита должен быть примерно таким же, как и наибольшая неприемлемая частица. Вместо того, чтобы полагаться на размер ячейки при просеивании, в средстве разделения на фракции по изобретению рассчитывают на способность потока газа выносить мелкие частицы из движущейся уплотненной массы. Установления размера приемлемых гранул достигают посредством согласования их силы тяжести (совместно с другими силами, например, механическими и центробежными силами) по отношению к силе потока газа.

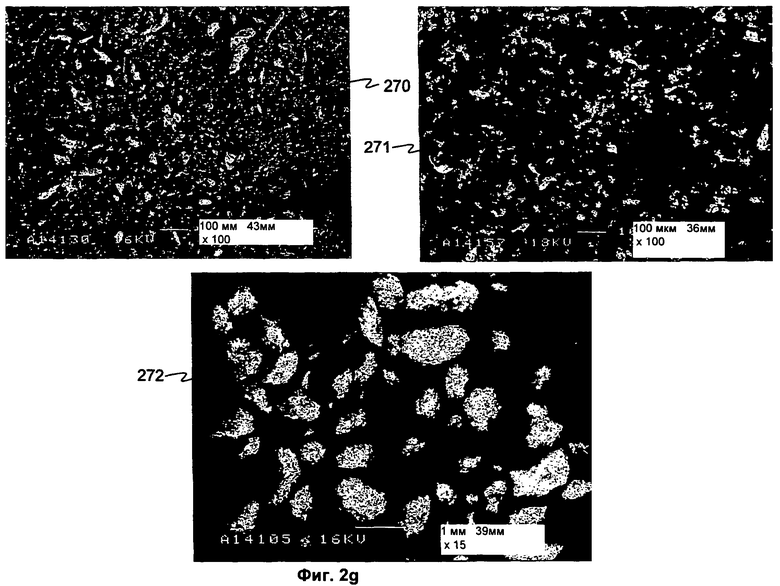

Некоторые из мелких частиц и/или небольших гранул могут агломерировать в другие гранулы в средстве разделения на фракции и/или в средстве пневмотранспортировки за счет индивидуального или комбинированного влияния, например, потока газа-носителя, механических сил, сил притяжения и электростатических сил. Таким образом, в способе можно получить гранулы, которые больше, чем получаемые посредством грохота для измельчения хлопьев, включенного в систему. В некоторых воплощениях степень агломерации уплотненной массы на стадии разделения на фракции может быть значительной.

Перемещения массы в потоке газа можно достичь, например, путем приложения механической силы, силы тяжести, центробежной силы или их сочетания. В некоторых воплощениях составляющая перемещения механическим путем в средстве разделения на фракции может вообще не требоваться для осуществления преимуществ настоящего изобретения. В некоторых воплощениях приемлемые гранулы падают в потоке газе, например, из-за влияния силы тяжести, а неприемлемые частицы и гранулы перемещаются, по меньшей мере частично, в противоположном направлении потоком газа.

Обычно среднее время пребывания уплотненной массы внутри средства разделения на фракции составляет по меньшей мере 2 секунды, возможно даже по меньшей мере 5 секунд, хотя требуемого эффекта разделения на фракции (включая любой агломерирующий эффект) можно также достичь за более короткое время.

Также необходимо отметить, что непринятая часть массы может также содержать приемлемые гранулы. При обеспечении возможности некоторой рециркуляции приемлемых гранул установку в целом можно сделать, например, более эффективной и более простой в обслуживании, так как можно более легко предотвратить засорение средства разделения на фракции. Эти непринятые приемлемые гранулы можно транспортировать в начало процесса гранулирования наряду с другим непринятым материалом для повторной обработки. В целях эффективности предпочтительно, чтобы максимально 30, 45, 60 или 75% приемлемых гранул повторно направляли в способ с мелочью. Изобретатели не наблюдали какого-либо вредного влияния на гранулированную массу, вызванного рециркуляцией. Это приписывают применению низкого усилия уплотнения.

Согласно дополнительному признаку изобретения, предложена установка, включающая средство уплотнения и средство разделения на фракции, приспособленное для отделения мелких частиц и/или небольших гранул от уплотненной массы путем вовлечения мелких частиц и/или небольших гранул в поток газа.

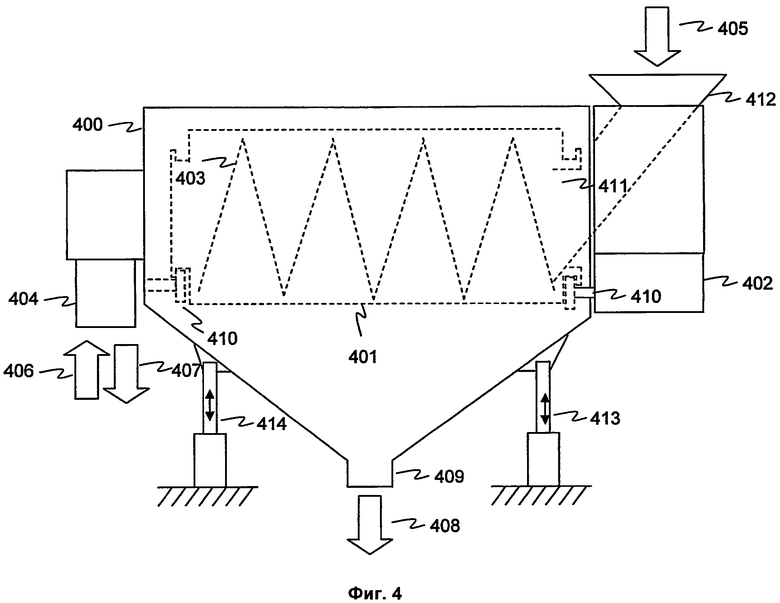

Таким образом, установка согласно изобретению может отличаться тем, что указанное средство разделения на фракции, например, включающее вращающееся устройство (см., например (401) в чертежах), включает по меньшей мере одно выходное отверстие (см., например (511) в чертежах), через которое указанный поток газа вытекает из указанного средства, причем указанное отверстие является достаточно большим для того, чтобы позволять грануле, имеющей приемлемые свойства (например, сыпучесть, таблетируемость, размер, в особенности размер), выходить из указанного устройства.

Установка может дополнительно включать разделительное средство (например, циклон) для отделения потока газа от частиц, удаляемых из уплотненной массы.

Дополнительный конкретный аспект изобретения обеспечивает установку для сухого гранулирования, отличающуюся тем, что она включает средство уплотнения, способное создавать низкое усилие уплотнения и средство разделения на фракции, приспособленное для отделения мелких частиц и/или небольших гранул от уплотненной массы путем вовлечения мелких частиц и/или небольших гранул в поток газа. Установка может соответственно включать роликовый уплотнитель для получения ленты уплотненного порошка, которую затем дробят для получения гранул. Указанная установка может отличаться тем, что указанное средство разделения на фракции включает средство перемещения указанной уплотненной массы. Указанное средство перемещения указанной уплотненной массы может включать средство перемещения указанной уплотненной массы с помощью гравитационного или механического средства. Установка согласно изобретению может, например, отличаться тем, что указанное средство разделения на фракции включает по меньшей мере одну конструкцию (см., например (403) в чертежах) для направления указанной уплотненной массы внутрь указанного средства разделения на фракции.

Установка согласно изобретению может включать средство обеспечения потока газа, где направление течения потока газа имеет составляющую, которая является противоположной по отношению к направлению потока уплотненной массы (например, направление течения потока газа по существу противоположно направлению течения уплотненной массы).

Установка согласно изобретению обычно снабжена средством разделения на фракции, которое включает вращающееся устройство (например, цилиндр или конус, в особенности цилиндр), вдоль оси которого движется уплотненная масса в указанном потоке газа. Перемещение уплотненной массы вдоль оси вращающегося устройства можно облегчить посредством спиральной конструкции, которая направляет движение уплотненной массы. Средство разделения на фракции, например, вращающееся устройство, может быть выполнено отверстиями, в которые вовлекаются мелкие частицы и/или небольшие гранулы. Когда требуется получить гранулы со средним размером х, отверстия могут иметь минимальный размер 0,5х, или 1,0х или даже 1,5х. В абсолютных значениях отверстия могут, например, иметь минимальный размер 250 мкм, 500 мкм или 750 мкм.

Изобретение также обеспечивает устройство для разделения на фракции, приспособленное для отделения мелких частиц и/или небольших гранул от уплотненной массы посредством вовлечения мелких частиц в поток газа, которое включает вращающееся устройство, такое как цилиндр или конус, вдоль оси которого перемещается уплотненная масса в указанном потоке газа, и указанное вращающееся устройство выполнено с отверстиями, в которые вовлекаются мелкие частицы и/или небольшие гранулы.

В одном воплощении устройство для разделения на фракции включает камеру для разделения на фракции, внутри которой смонтирован открытый цилиндр (или конус). Открытый цилиндр (или конус) установлен с возможностью вращения на роликах. Газ-носитель подают внутрь открытого цилиндра (или конуса). Оболочка цилиндра (или конуса) может быть снабжена отверстиями, через которые мелкие частицы и/или небольшие гранулы вовлекаются в газ-носитель. Как описано в другом месте этого документа, вовлеченные мелкие частицы и/или небольшие гранулы можно улавливать для рециркуляции.

В способе и установке согласно изобретению можно использовать пневмотранспортировку. Соответственно, газ, используемый для вовлечения мелких частиц уплотненной массы, находится в гидравлическом соединении с газом-носителем, используемым для транспортировки материалов при непрерывной работе.

Таким образом, предпочтительно порошок для уплотнения транспортируют из резервуара к средству приложения усилия уплотнения с помощью средства, включающего использование пневматического конвейера.

При пневмотранспортировке можно использовать устройство, например, циклон, для отделения газа-носителя от мелких частиц. Устройство может быть, например, способно к непрерывной работе при приблизительно равномерном расходе газа, в том смысле, что поток газа-носителя, используемый в процессе разделения на фракции, не возмущается за счет изменений давления, например, ударными волнами, такими, как требуются для поддержания открытыми фильтров различных типов.

«Непрерывная работа» в этом контексте означает способность осуществлять работу без технического обслуживания или других остановок процесса в течение по меньшей мере одного часа, восьми часов или 24 часов.

Одним аспектом изобретения является масса, полученная сухим гранулированием, содержащая гранулы, которые можно получить согласно способу по изобретению.

Согласно изобретению также обеспечивают гранулированную массу, в которой гранулы могут иметь средний размер более 50, 100, 200 или 500 мкм, максимальный размер гранул 3, 2 или 1 мм и хорошую сыпучесть. Масса может альтернативно или дополнительно обладать по меньшей мере одним, двумя, тремя или четырьмя из следующих свойств, выбранных из по существу отсутствия твердых мостиков между частицами внутри гранулы, хорошей однородности, пористой структуры гранул, наличия существенной доли мелких частиц и/или небольших гранул в массе (обычно связанных с другими гранулами), хорошей прессуемости и таблетируемости. Предпочтительно гранулы имеют средний размер более 100 мкм и максимальный размер 3 мм.

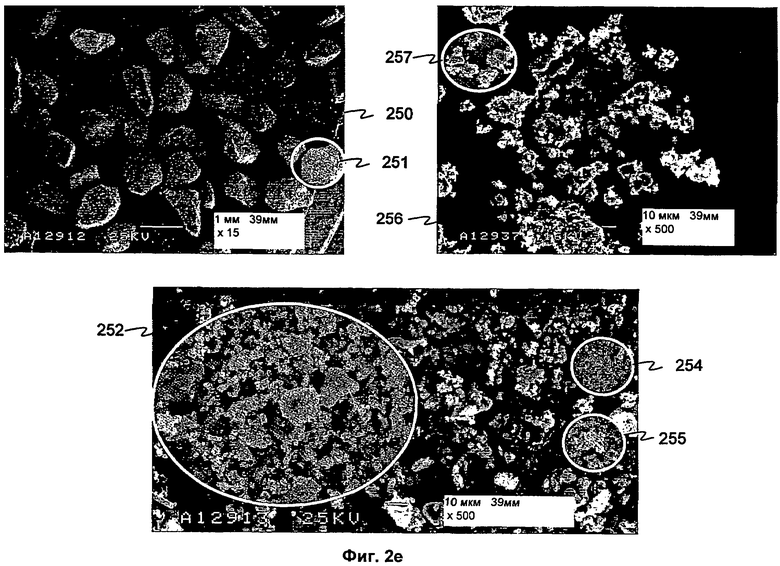

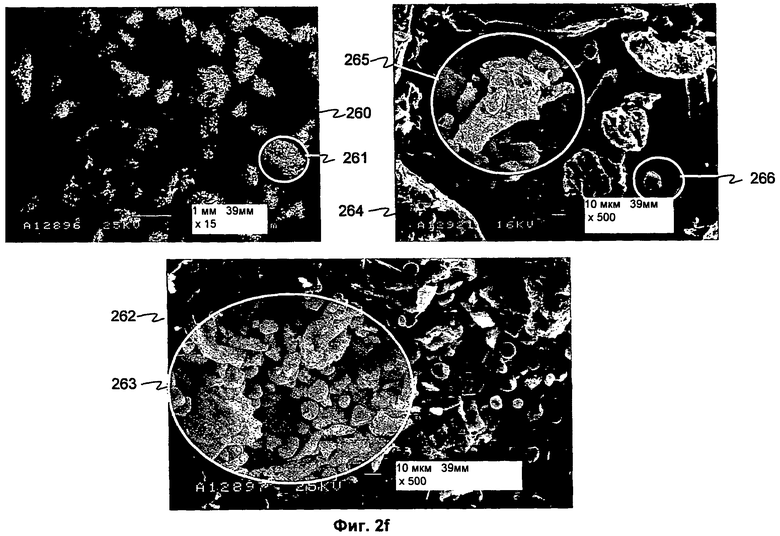

Далее, вне связи с какой-либо теорией, заявитель полагает, что продукт способа по изобретению подвержен влиянию трибоэлектрических эффектов, вызванных прохождением порошка через систему. В предшествующем уровне техники предполагают, что небольшие частицы могут иметь тенденцию к приобретению отрицательного заряда, в то время как большие частицы приобретают положительный заряд (или, по меньшей мере, меньший отрицательный заряд) (см., например, статью "Generation of bipolar electric fields during industrial handling of powders" («Генерирование биполярных электрических полей при промышленной транспортировке порошков») by Ion. I. Inculet et al., Chemical Engineering Science, 61 (2006), pp.2249-2253), например, при транспортировке потоком газа или при другом движении в газовом потоке. Таким образом, согласно одному предусмотренному воплощению изобретения, обеспечивают гранулированную массу, полученную сухим гранулированием, отличающуюся тем, что она содержит гранулы, имеющие обычно средний размер от 50 мкм до 3 мм (например, от 100 мкм до 3 мм), состоящие из (а) плотной сердцевины, содержащей мелкие частицы материала, связанные силами Ван-дер-Ваальса, и (б) покровного слоя, содержащего мелкие частицы и/или небольшие гранулы указанного материала, связанные с указанной плотной серединой электростатическими силами. Согласно другому предусмотренному воплощению изобретения, обеспечивают гранулированную массу, полученную сухим гранулированием, отличающуюся тем, что она содержит гранулы, имеющие средний размер от 50 мкм до 3 мм (например, от 100 мкм до 3 мм), состоящие из (а) плотной сердцевины, содержащей мелкие частицы материала, связанные силами Ван-дер-Ваальса, и (б) пористого покровного слоя, содержащего мелкие частицы и/или небольшие гранулы указанного материала. В одном из воплощений покровный слой (б) содержит, в основном, например, 70, 80 или 90% мелких частиц, а остальное составляют небольшие гранулы. В другом воплощении покровный слой (б) содержит, в основном, например, 70, 80 или 90%, небольших гранул, а остальное составляют мелкие частицы.

Предпочтительно плотная сердцевина по существу не содержит твердых мостиков.

Такая гранулированная масса, полученная сухим гранулированием, может также отличаться тем, что средний размер частиц материала составляет 1-100 мкм, средний размер плотной сердцевины составляет 50-3000 мкм, например 100-3000 мкм, и соотношение среднего размера мелких частиц и/или небольших гранул материала покровного слоя к среднему размеру плотной сердцевины составляет по меньшей мере 1:10, например, по меньшей мере 1:30.

Наиболее желательными характеристиками гранулированной массы обычно являются хорошая сыпучесть, хорошая таблетируемость, хорошая однородность, пористая структура гранул, существенная доля небольших гранул в массе и существенное отсутствие мелких частиц в массе.

Для анализа размера частиц гранулированной массы можно использовать комплект, например, из четырех сит, где размеры ячеек сит составляют, например, 850 мкм, 500 мкм, 250 мкм и 106 мкм.

Средний размер гранулы материала, принятого средством разделения на фракции, можно вычислить как среднее геометрическое диаметра отверстий двух соседних сит в комплекте.

di=(du·do)1/2,

где di - диаметр i-го сита в комплекте;

du - диаметр отверстия, через которое частицы будут проходить (сито, последующее i-му);

do - диаметр отверстия, через которое частицы не будут проходить (i-е сито).

Так как практически невозможно посчитать каждую частицу отдельно и вычислить среднее, средний размер частицы можно вычислить на основе массы. Это можно сделать, например, с помощью следующего уравнения:

dgw=log-1[Σ(Wilogdi)/ΣWi].

Стандартное отклонение можно вычислить следующим образом:

Sgw=log-1[ΣWi(log di-log dgw)2/ΣWi]0,5.

Более подробное описание показанного здесь в качестве примера метода анализа размеров можно найти в статье "Scott Baker and Tim Herrman, Evaluating Particle Size (Оценка размеров частиц), Kansas State University, May 2002".

Необходимо принимать во внимание, что когда размер частицы гранулированной массы анализируют с помощью приведенного выше метода, по меньшей мере некоторые из частиц/небольших гранул покровного слоя могут отделяться от плотной сердцевины.

Характеристики течения, например, хорошую сыпучесть, можно определить, используя открытый конус, имеющий круглое отверстие в более узком конце конуса, например, фильтр-воронку. Один набор таких конусов и связанный с ним метод испытания описан более подробно в связи с Фиг.9.

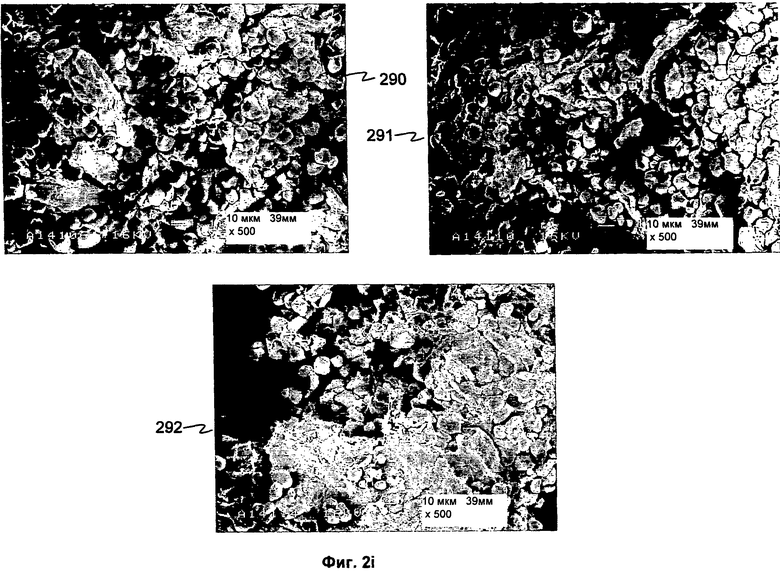

По существу отсутствие твердых мостиков в структуре гранулы означает, например, структуру, в которой в среднем менее 30% или 10% частиц гранулы скреплены твердыми мостиками. Присутствие твердых мостиков в структуре гранулы можно проанализировать, например, используя сканирующую электронную микроскопию. С таким устройством возможно выявлять отдельные мелкие частицы в гранулированной структуре, так же как и видимые твердые мостики, такие как кристаллизованные структуры между частицами гранулы.

Хорошая однородность в этом контексте может означать, например, гранулированную массу, состоящую из гранул, стандартное отклонение которых от среднего размера гранул составляет менее 2,5; менее 2,25 или менее 2,0. Далее заявитель полагает, что однородных характеристик гранулированной массы по воплощениям данного изобретения можно достичь, по меньшей мере частично, за счет пористой структуры гранул. Благодаря однородным характеристикам массы, ее можно транспортировать в процессе изготовления без какого-либо значительного расслоения материала. К тому же, хорошая однородность гранулированной массы может вносить вклад в хорошую таблетируемость массы, например, как продемонстрировано меньшей подверженностью прессованной заготовки разрушению по диагональным плоскостям.

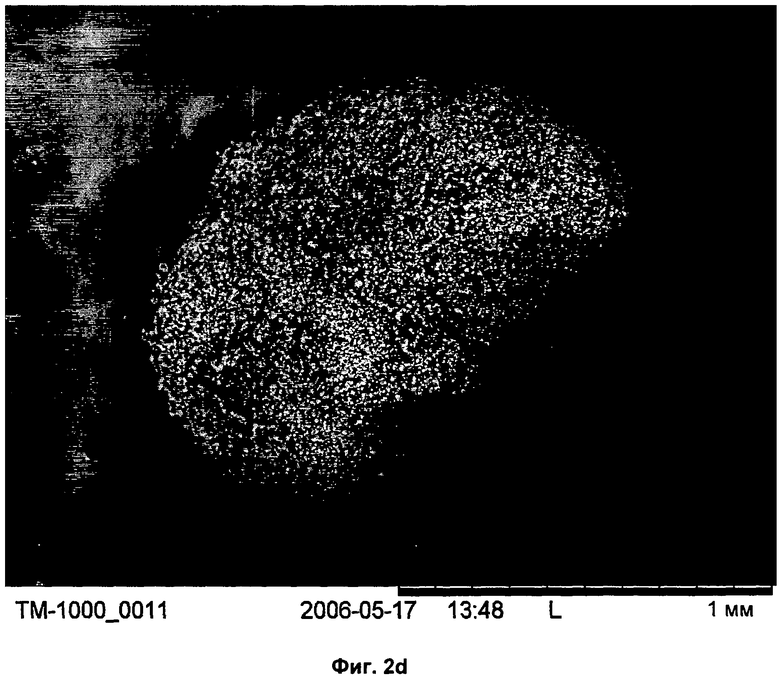

Структура принятых гранул, и особенно, покровного слоя, может быть в общем пористой, т.е. плотные гранулы могут по существу отсутствовать в гранулированной массе. Предполагают, что сердцевина гранулы является пористой из-за использования низкого усилия уплотнения. Пористая структура гранулы может альтернативно или дополнительно означать, например, что на поверхности гранулы можно наблюдать поры и/или свободно прикрепленные небольшие гранулы и/или мелкие частицы с размером приблизительно по меньшей мере 1, 2 или 5 мкм и менее 150, 100 или 50 мкм. Например, изображения гранул, имеющих пористую структуру, см. на Фиг.2d, 2e и 2f.

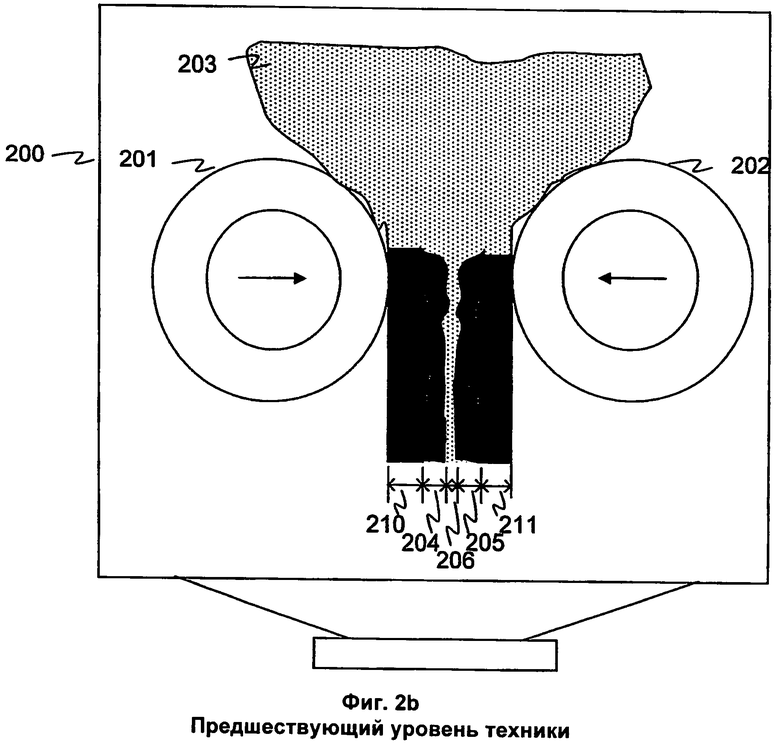

По существу отсутствие плотных гранул означает, что менее 20 или 10% мас. получаемой массы составляют плотные гранулы. Плотная гранула представляет собой, например, гранулу, поверхность которой выглядит как плотная, непористая поверхность (см., например, Фиг.2с).

Гранулированная масса может также включать существенную долю небольших гранул и/или мелких частиц, возможно образующих покровный слой на больших гранулах, которые свободно прикреплены, например, посредством электростатических сил. Существенная доля небольших гранул и/или мелких частиц может быть более 2%, 5% или 10% мас. от общей массы гранулята.

Присутствие небольших, предпочтительно пористых гранул и/или мелких частиц может вносить положительный вклад, например, в сыпучесть и прессуемость гранулированной массы. Это может привести, например, к улучшенной прочности на растяжение и/или более быстрой распадаемости таблетки, спрессованной из гранулированной массы. Неожиданно, и в противоречии с описанным в предшествующем уровне техники, например, в W099/11261, было обнаружено, что существенная доля небольших гранул и/или мелких частиц в гранулированной массе по изобретению, как оказалось, в общем не влияет на сыпучесть гранулированной массы каким-либо значительным отрицательным образом.

Заявитель также обнаружил, что по меньшей мере в некоторых случаях, если берут гранулы, полученные способом по изобретению, и снова добавляют долю исходного материала, состоящего из мелких частиц (например, до 15% мелких частиц снова добавляют к гранулированной массе, которая может уже иметь, например, 20% мелких частиц и/или небольших гранул, например, как в массе «Примера 3 сыпучести»), то однородность, сыпучесть и таблетируемость гранулированной массы не ухудшаются в значительной степени. Добавляемые мелкие частицы, вероятно, внедряются в пористую поверхность гранул, образованных по способу изобретения. Таким образом заявитель полагает, что возможно использовать гранулы по некоторым воплощениям изобретения в качестве «гранул-носителей», которые могут поглощать, например, своими порами до 10%, 20%, 30% или более мелких частиц и/или небольших гранул, включающих тот же или другой материал, чем материал гранул-носителей. Сыпучесть такой смеси может быть превосходной, очень хорошей или хорошей.

Полагают, что гранулированная масса обладает хорошей прессуемостью из-за того, что по меньшей мере поверхность гранул является пористой. Прессуемость гранулированной массы по изобретению может быть хорошей, т.е. она может иметь показатель Хауснера (Hausner ratio) более 1,15; 1,20 или 1,25. Низкое усилие уплотнения по настоящему изобретению можно подобрать так, чтобы прессуемость, определенная из показателя Хауснера, оставалась на хорошем уровне.

Показатель Хауснера можно вычислить, используя формулу ptap/pbulk, где ptap представляет насыпную плотность гранулированной массы с утруской и pbulk представляет насыпную плотность гранулированной массы без утруски. Насыпную плотность можно измерить путем засыпки 50 мг гранулированной массы в стеклянный цилиндр (например, модель 250:2 мл, изготовленный FORTUNA), имеющий внутренний диаметр 3,8 мм. После засыпки массы в цилиндр, объем массы определяют по шкале, нанесенной на стеклянный цилиндр, и вычисляют насыпную плотность массы без утруски. Для измерения насыпной плотности с утруской стеклянный цилиндр ударяют 100 раз о верхнюю поверхность стола, используя усилие, сравнимое с падением с высоты 5 см. Объем массы после утруски наблюдают по шкале, нанесенной на стеклянный цилиндр, и вычисляют насыпную плотность массы после утруски.

Неожиданно, и в противоречии с описанным в предшествующем уровне техники, например, в WO 99/11261, было обнаружено, что прессуемость гранулированной массы по изобретению вообще не оказывала какого-либо отрицательного влияния на сыпучесть гранулированной массы. Например, гранулированная масса по воплощению изобретения с показателем Хауснера выше 1,25 обычно показывает очень хорошие или превосходные характеристики сыпучести.

Пористые гранулы с хорошей сыпучестью обычно требуются в фармацевтической промышленности, например, из-за того, что из пористых гранул можно получать улучшенные таблетки. Такие таблетки могут, например, распадаться существенно быстрее, чем таблетки, произведенные из плотных гранул. Более того, таблетки, спрессованные из пористых гранул, часто показывают большую прочность при растяжении, чем таблетки, спрессованные из плотных гранул. Высокая прочность при растяжении часто требуется, так как такие таблетки более легко паковать и транспортировать, чем хрупкие таблетки.

Гранулированную массу можно таблетировать так, что при использовании обычной технологии таблетирования, например, при использовании усилий таблетирования, обеспечиваемых широко используемыми машинами для таблетирования, возможно получить таблетки. имеющие прочность на растяжение по меньшей мере 5 Н, 10 Н или 15 Н. Прочность на растяжение можно измерить, например, используя измерительное устройство, изготовленное MECMESIN™ (Mecmesin Limited, Западный Суссекс, Великобритания), модель BFG200N.

Гранулированная масса может включать по меньшей мере один АФИ и/или по меньшей мере один эксципиент, используемый в фармацевтических продуктах. В одном из воплощений гранулированная масса включает (например, состоит из) по меньшей мере один (например, один) АФИ. В другом воплощении гранулированная масса включает по меньшей мере один (например, один) АФИ и по меньшей мере один (например, один) эксципиент.

Таким образом, изобретение также обеспечивает способ приготовления таблетки, включающий прессование гранулированной массы, полученной сухим гранулированием согласно изобретению, возможно смешанной с одним или более дополнительными эксципиентами. Указанные один или более дополнительные эксципиенты обычно включают лубрикант, например, стеарат магния. Таблетка, которую можно получить посредством такого способа, представляет собой другой аспект изобретения.

Согласно еще одному признаку изобретения, обеспечивают таблетку, включающую гранулы, полученные сухим гранулированием. Таблетка отличается тем, что она может по существу не содержать твердые мостики, связывающие частицы внутри гранул, образующих таблетку. Альтернативно или дополнительно, таблетка может обладать по меньшей мере двумя или тремя из следующих свойств: высокая прочность на растяжение, высокое содержание лекарственных средств, низкое количество лубриканта, быстрая распадаемость и устойчивость при хранении.

Устойчивость при хранении может означать, например, что привес таблетки, по сравнению с новой таблеткой, составляет менее 2,0%, 1,5% или 1,0% после того, как таблетку хранили в течение четырех месяцев при температуре 40°С и относительной влажности 75%.

Высокое содержание лекарственного средства означает, что таблетка может включать, например, по меньшей мере 40%, 60% или 80% АФИ от общей массы таблетки.

Быстрая распадаемость может составлять менее 600, 120 или 30 секунд, когда таблетку помещают в воду при температуре, приблизительно совпадающей с температурой человеческого тела (т.е. 37°С).

Как можно видеть из примеров, таблетки по изобретению, которые обладают высокой прочностью на растяжение, могут, тем не менее, быть способными к быстрому распадению в воде.

Высокая прочность на растяжение таблетки может составлять более 100 Н, 60 Н, 30 Н или 15 Н, например, при определении посредством устройства MECMESIN™ BFG200N.

Низкое количество лубриканта может составлять менее 1,0%, 0,5%, 0,3% или 0,2% от массы таблетки. Известно в уровне техники, что смазочный материал, такой как стеарат магния часто оказывает отрицательное влияние на прочность при растяжении, распадаемость и/или время растворения таблеток. При смешивании лубриканта с гранулами предшествующего уровня техники, смазочный материал может, например, иметь тенденцию к образованию пленки вокруг (плотных) гранул. Пленка может препятствовать образованию надлежащих связей между гранулами в течение таблетирования. (См., например, статью" A coherent matrix model for the consolidation and compaction of an excipient with magnesium stearate" by K.A.Rietma et al., International Journal of Pharmaceutics, 97 (1993), pp.195-203). Использование небольшого количества лубриканта с гранулами по настоящему изобретению может, таким образом, вносить положительный вклад в прочность на растяжение и распадаемость таблеток. Заявитель предполагает, что возможная мягкая и пористая поверхность гранулы по изобретению может препятствовать образованию таких пленок из-за того, что гранулы могут иметь большую, более неровную поверхность, способную к ассоциированию с лубрикантом. Таким образом, свойства получаемой таблетки можно дополнительно улучшить.

Лубрикант можно по существу распределить на пористой поверхности гранул таблетки. Лубрикант можно, например, разместить преимущественно на поверхности и в порах поверхности гранул, образующих таблетку, в то время как внутри сердцевины гранулы лубрикант не присутствует, или присутствует в небольшом количестве. Лубрикант можно распределить, например, так, что более 90, 80 или 70% лубриканта размещено на площади поперечного сечения (поверхности среза), которая составляет менее 10, 20 или 30% полной площади сечения таблетки. Расположение частиц лубриканта на площади сечения таблетки можно наблюдать, используя, например, систему, включающую сканирующую электронную микроскопию и дополнительное оборудование, способное опознавать в особенности частицы, включающие смазочный материал.

Таблетка предпочтительно может иметь по существу низкое процентное содержание жидкостей с водородными связями, например, воды.

Предпочтительно, таблетка имеет по существу низкое процентное содержание жидкости и/или водородных связей, причем лубрикант неоднородно распределен в таблетке и таблетка обладает дополнительно по меньшей мере двумя из следующих свойств: быстрой распадаемостью, высокой прочностью на растяжение, высоким содержанием лекарственного средства и низким количеством лубриканта.

Таблетка по изобретению может включать эксципиент, который включает крахмал, полученный сухим гранулированием. Например, она может включать эксципиент, который включает до 60% крахмала, полученного сухим гранулированием.

Гранулированная масса или таблетка по настоящему изобретению может обычно включать минимально 1, 5 или 10% (мас.) и максимально 100, 95, 90, 80 или 70% по меньшей мере одного активного фармацевтического ингредиента. В некоторых воплощениях указанный порошок содержит по меньшей мере 60% активного фармацевтического ингредиента, например, по меньшей мере 80%. Гранулированная масса или таблетка может дополнительно включать минимально 5, 10, 20 или 30% (мас.) и максимально 99, 95 или 90% по меньшей мере одного эксципиента, например, длинноцепочечного полимера, например, крахмала или целлюлозы.

Для того чтобы регулировать распадаемость и время растворения таблетки по настоящему изобретению, можно добавить в рецептуру до 90, 70 или 50% (мас.) метолозы или гипромеллозы (гидроксипропилметилцеллюлозы). Время растворения такой таблетки может составлять по меньшей мере 1, 4, 8 или 12 часов в пищеварительной системе.

Кривая растворения состава, включающего, например, гипромеллозу, может быть, например, такой, что через примерно 2 часа высвобождается от примерно 12% до примерно 60% АФИ, через примерно 4 часа высвобождается от примерно 25% до примерно 80% АФИ, через примерно 8 часов высвобождается от примерно 50% до примерно 100% АФИ, через примерно 12 часов высвобождается более 75% АФИ.

Для достижения быстрой распадаемости таблетки, которая включает по меньшей мере 5, 20 или 30% (мас.) по меньшей мере одного активного фармацевтического ингредиента, таблетка может дополнительно включать минимально 1, 3 или 5% мас. и максимально 7, 10 или 20% (мас.) разрыхлителя. В некоторых воплощениях процентное содержание разрыхлителя в таблетке также может быть выше 20%. Разрыхлитель может представлять собой, например, какой-либо крахмал или карбоксиметилцеллюлозу (КМЦ, например, Nymcel™) или их сочетание. Гранулированная масса или таблетка может также включать минимально 1,5 или 10% и максимально 60, 80 или 94% (мас.) наполнителя (разбавителя), например, микрокристаллической целлюлозы. АФИ, разрыхлитель и наполнитель можно гранулировать совместно или по отдельности, используя способ по настоящему изобретению.

Для улучшения вкуса, например, быстро распадающейся таблетки (таблетки, распадающейся во рту), в таблетку можно включить до 50, 70 или 90% подсластителя, например, ксилитола. При необходимости, подсластитель можно гранулировать, используя воплощение способа по настоящему изобретению. К тому же, подсластитель можно гранулировать отдельно или совместно по меньшей мере с одним компонентом (АФИ или эксципиент) состава. Заявители обнаружили, что по меньшей мере с некоторыми АФИ, использование отдельно гранулированного подсластителя (ксилитола) в таблетке может привести к более короткому времени высвобождения, по сравнению с таблеткой, в которой подсластитель гранулирован совместно с другими компонентами.

Таблетка по изобретению может обладать хорошей однородностью состава. Например, стандартное отклонение массы таблетки может быть менее 3,0%, 2,0% или 1,0% от средней массы таблеток.

Способ гранулирования и установку по изобретению можно применять для различных целей в фармацевтической, химической и пищевой промышленности. В способе и установке используют низкое усилие уплотнения и поток газа для образования гранул с требуемыми свойствами. Усилие уплотнения можно подобрать таким образом, чтобы по существу избежать возникновения твердых мостиков на стадии уплотнения. Способ и установка приспособлены для осторожной обработки получаемых гранул, избегая их разрушения, чтобы отделять мелкие частицы и/или небольшие гранулы от приемлемых гранул и, возможно, подавать рециклом непринятый материал для повторной обработки в системе. Установку и способ можно сделать легко настраиваемыми, регулируемыми и более или менее непрерывно действующими.

Распределения по размерам и/или сыпучесть гранул, получаемых с помощью установки, можно проанализировать в реальном времени и распределение гранул по размерам можно подобрать на основе данного анализа. Например, грохот для измельчения хлопьев (см. Фиг.1а и 1b ниже) может быть таким, что размер отверстия сита, используемого для измельчения хлопьев, можно изменять, используя какое-либо средство регулирования. Другим настраиваемым параметром обычно является расход газа в устройстве для разделения на фракции.

Способ можно сделать экономичным, так как он допускает повторную обработку непринятого материала практически без отходов и его можно приспособить для обеспечения быстрой обработки большого количества материала. Установку по настоящему изобретению можно сделать легко очищаемой и собираемой и способ можно сделать стабильным и прогнозируемым, таким образом делая его легко регулируемым.

Например, благодаря однородности и/или сыпучести получаемых гранул, можно избежать проблем, связанных с разделением. Способ по настоящему изобретению можно использовать как в мелкомасштабных применениях, так и в крупномасштабных применениях. Таким образом, когда продукт, например, гранулы или таблетка, содержащие АФИ, успешно разработан в лабораторных условиях, время, требуемое для установки валидного крупномасштабного производственного процесса, может быть коротким.

Так как с помощью способа и установки настоящей системы обеспечена возможность гранулирования разнообразных порошков, включая порошки, которые на 100% состоят из АФИ, можно получать гранулированную массу из отдельных веществ в отдельных процессах гранулирования и смешивать получаемые гранулы после их индивидуального гранулирования. Гранулирование АФИ и эксципиентов по отдельности перед смешиванием может быть преимущественным, например, когда сырьевые материалы имеют очень отличающиеся размеры частиц.

Из гранулированной массы можно изготовить различные виды конечных продуктов, включая таблетки, оральные суспензии и капсулы.

Согласно изобретению, также обеспечивают способ изготовления таблетки, включающий таблетирование гранул согласно изобретению или гранул, изготовленных с использованием способа по изобретению.

Обнаружено, что способ по настоящему изобретению можно использовать для получения гранул из широкого разнообразия порошковых веществ, используемых в фармацевтической промышленности.

Таким образом, способ по настоящему изобретению можно применять для получения гранул и таблеток по изобретению из материала, включающего АФИ одного или множества классов АФИ, причем данные классы включают, например, жаропонижающие средства, анальгетики, противовоспалительные средства, гипноседативные средства, средства против сонливости, антациды, средства для пищеварения, кардиотоники, протвоаритмические средства, противогипертонические средства, сосудорасширяющие средства, мочегонные средства, противоязвенные средства, ветрогонные средства, терапевтические средства от остеопороза, средства от кашля, отхаркивающие средства, противоастматические средства, фунгицидные средства, средства для облегчения мочеиспускания, оздоровительные средства, витамины и другие средства, принимаемые перорально. АФИ можно использовать по отдельности, или можно использовать два или более АФИ в сочетании.

Способ по настоящему изобретения также можно применять для получения гранул и таблеток по изобретению из материала, включающего конкретные АФИ, например, парацетомол, ацебутолол, метформин, флуоксетин, аспирин, аспирин-алюминий, ацетаминофен, этензамид, сазапирин, салициламид, лактилфенетидин, изотипендил, дифенилпиралин, дифенгидрамин, дифетерол, трипролидин, трипеленнамин, тонзиламин, фенетазин, метдилазин, дифенгидрамина салицилат, карбиноксамина дифенилдисульфонат, алимемазина тартрат, дифенгидрамина таннат, дифенилпиралина теоклат, мебгидролина нападизилат, прометазинметилена дисалицилат, карбиноксамина малеат, хлорфениламина dl-малеат, хлорфениламина d-малеат, дифетерола фосфат, аллокламид, клоперастин, пентоксиверин (карбетапентан), типепидин, декстрометорфана гидробромид, декстрометорфана фенолфталинат, типепидина гибензат, клоперастина фендизоат, кодеина фосфат, дигидрокодеина фосфат, носкапин, сахариновая соль dl-метилэфедрина, гвайяколсульфонат калия, гвайфенезин, кофеин, безводный кофеин, витамин В1 и его производные, витамин В2 и его производные, витамин С и его производные, геспередин и его производные и его соли, витамин В6 и его производные, и никотинамид, пантотенат кальция, аминоацетат, силикат магния, синтетический силикат алюминия, синтетический гидроталькит, оксид магния, глицинат алюминия, продукт совместного осаждения гидроксида/гидрокарбоната алюминия, продукт совместного осаждения гидроксида алюминия/карбоната кальция/карбоната магния, продукт совместного осаждения гидроксида магния/алюмосульфата калия, карбонат магния, алюмометасиликат магния, ранитидин, циметидин, фамотидин, напроксен, диклофенак, пироксикам, азулен, индометацин, кетопрофен, ибупрофен, дифенидол, прометазин, меклизин, дименгидринат, фенетазина таннат, дифенгидрамина фумарат, скополамина гидробромид, оксифенциклимин, дицикломин, метиксен, атропина метилбромид, анизотропина метилбромид, скополамина метилбромид, метилбенактизина бромид, экстракт белладонны, изопропамида иодид, папаверин, аминобензойная кислота, оксалат цезия, аминофиллин, дипрофиллин, теофиллин, изосорбида динитрат, эфедрин, цефалексин, ампициллин, сукральфат, аллилизопропилацетилмочевина, бромвалерилмочевина, и где это подходит, (другие) фармацевтически приемлемые их соли присоединения кислоты или основания (например, общеупотребительные соли) и другие такие фармацевтически активные ингредиенты, описанные в European Pharmacopoeia, 3-ее издание, и один, два или более из них в сочетании.

Способ по настоящему изобретению можно также применять для получения гранул и таблеток по изобретению из материала, включающего твердые АФИ, которые могут быть слабо растворимыми в воде, такие как, например, жаропонижающие болеутоляющие вещества, такие как бензойная кислота, хинин, глюконат кальция, димеркапрол, сульфамин, теобромин, рибофлавин, мефенезин, фенобарбитал, тиоацетазон, кверцетин, рутин, салициловая кислота, пирабитал, иргапирин, дигитоксин, гризеофульвин, фенацетин, лекарственное средство для нервной системы, седативные наркотические вещества, мышечный релаксант, гипотензивное средство, антигистамины, антибиотики, такие как ацетилспирамицин, эритромицин, китасамицин, хлорамфеникол, нистатин, колистина сульфат, стероидные гормоны, такие как метилтестостерон, прогестерон, эстрадиола бензоат, этинилэстрадиол, деоксикортикостерона ацетат, кортизона ацетат, гидрокортизон, преднизолон, нестероидные желточные гормоны, такие как диенэстрол, диэтилстилбестрол, хлортрианизен, другие растворимые в липидах витамины, и где это подходит, (другие) фармацевтически приемлемые их соли присоединения кислоты или основания (например, общеупотребительные соли) и другие такие фармацевтически активные ингредиенты, описанные в European Pharmacopoeia, 3-ее издание, и один, два или более из них в сочетании.

Активный фармацевтический ингредиент можно, например, выбрать из ацебутолола · HCl, флуоксетина · HCl, парацетамола, вальпроата натрия, кетопрофена и метформина · HCl.

Способ по настоящему изобретению можно также применять для получения гранул и таблеток по изобретению из материала, включающего эксципиенты или другие ингредиенты, применимые, например, в фармацевтической промышленности, такие как, например, L-аспарагиновая кислота, порошок пшеничной клейковины, порошок гуммиарабика, альгиновая кислота, альгинат, альфа-крахмал, этилцеллюлоза, казеин, фруктоза, сухие дрожжи, высушенный гель гидроксида алюминия, агар, ксилитол, лимонная кислота, глицерин, глюконат натрия, L-глютамин, глина, кроскармелоза натрия, Nymcel™, карбоксиметилцеллюлоза натрия, кросповидон, силикат кальция, порошок корицы, кристаллическая целлюлоза-кармелоза натрия, синтетический силикат алюминия, пшеничный крахмал, рисовый крахмал, ацетат калия, ацетатфталат целлюлозы, аминоацетат дигидроксиалюминия, 2,6-дибутил-4-метилфенол, диметилполисилоксан, винная кислота, гидротартрат калия, гидроксид магния, стеарат кальция, стеарат магния, очищенный шеллак, очищенная сахароза, D-сорбитол, порошок снятого молока, тальк, гидроксипропилцеллюлоза с низкой степенью замещения, декстрин, порошковый трагакант, лактат кальция, лактоза, сахароза, картофельный крахмал, гидроксипропилцеллюлоза, фталат гидроксипропилметилцеллюлозы, глюкоза, частично прежелатинированный крахмал, пуллулан, порошковая целлюлоза, пектин, поливинилпирролидон, мальтитол, мальтоза, D-маннитол, безводная лактоза, безводный гидрофосфат кальция, безводный фосфат кальция, алюмометасиликат магния, метилцеллюлоза, моностеарат алюминия, моностеарат глицерина, моностеарат сорбитана, медицинский уголь, гранулированный зерновой крахмал, dl-яблочная кислота и, возможно, еще другие вещества, классифицированные как эксципиенты в Arthur H. Kibbe, Handbook of Pharmaceutical Excipients, 3-ee издание, и одно, два или более из них в сочетании.

Способ по настоящему изобретению можно также применять для получения гранул и таблеток по изобретению из материала, включающего разрыхлители, такие как, например, карбоксиметилцеллюлоза, Nymcel™, натрий карбоксиметилцеллюлоза, натрий кроскармелоза, целлюлоза, такая как гидроксипропилцеллюлоза с низкой степенью замещения, крахмал, такой как натриевый карбоксиметилкрахмал, гидроксипропилкрахмал, рисовый крахмал, пшеничный крахмал, картофельный крахмал, кукурузный крахмал, частично прежелатинированный крахмал и другие вещества, классифицированные как разрыхлители в Arthur H. Kibbe, Handbook of Pharmaceutical Excipients, 3-ee издание, и одно, два или более из них в сочетании.

Способ по настоящему изобретению можно также применять для получения гранул и таблеток по изобретению из материала, включающего связующие, такие как, например, синтетические полимеры, такие как кросповидон; сахариды, такие как сахароза, глюкоза, лактоза и фруктоза; сахарные спирты, такие как маннитол, ксилитол, мальтитол, эритритол, сорбитол; растворимые в воде полисахариды, такие как целлюлозы, такие как кристаллическая целлюлоза, микрокристаллическая целлюлоза, порошковая целлюлоза, гидроксипропилцеллюлоза и метилцеллюлоза; крахмалы, синтетические полимеры, такие как поливинилпирролидон; неорганические соединения, такие как карбонат кальция и другие вещества, классифицированные как связующие в Arthur H. Kibbe, Handbook of Pharmaceutical Excipients, 3-ee издание, и одно, два или более из них в сочетании.

Примеры разжижителей включают соединения кремния, такие как гидрат диоксида кремния, легкий кремневый ангидрид и другие вещества, классифицированные как разжижители в Arthur H. Kibbe, Handbook of Pharmaceutical Excipients, 3-ee издание, и одно, два или более из них в сочетании.

Согласно другому аспекту изобретения обеспечивают гранулированную массу, отличающуюся тем, что ее можно таблетировать, и она обладает хорошей сыпучестью и включает по меньшей мере 10% по меньшей мере одного из следующих фармацевтических ингредиентов:

- ацебутолол · HCl,

- флуоксетин · HCl,

- парацетамол,

- вальпроат натрия,

- кетопрофен и

- метформин · HCl.

Согласно другому аспекту изобретения, обеспечивают таблетку, отличающуюся тем, что прочность на растяжение таблетки составляет по меньшей мере 10 Н и таблетка изготовлена из гранул, полученных сухим гранулированием, включающих по меньшей мере 10% мас. по меньшей мере одного из следующих активных фармацевтических ингредиентов:

- ацебутолол · HCl,

- флуоксетин · HCl,

- парацетамол,

- вальпроат натрия,

- кетопрофен и

- метформин · HCl.

Согласно другому аспекту изобретения обеспечивают таблетку, сформированную прессованием массы, полученной сухим гранулированием, включающей 60% или более (например, 70%, или 80% или более) активного фармацевтического ингредиента, выбранного из парацетамола, метформина · HCl, ацебутолола · HCl и вальпроата натрия. Остальная часть композиции массы, полученной сухим гранулированием, может, например, представлять собой один или более разрыхлителей, выбранных из крахмала, целлюлозы и производных целлюлозы. Согласно другому аспекту изобретения, обеспечивают таблетку, сформированную прессованием массы, полученной сухим гранулированием, включающей (1) гранулы, включающие 80% или более (например, 90% или более, например, 100%) активного фармацевтического ингредиента, выбранного из парацетамола, метформина · HCl, ацебутолола · HCl и вальпроата натрия, и (2) гранулы, включающие один или более разрыхлителей, выбранных из крахмала, целлюлозы и производных целлюлозы. В любом случае можно дополнительно смешать лубрикант с массой, полученной сухим гранулированием перед прессованием ее с получением таблеток.

В некоторых воплощениях таблетки распадаются в воде при температуре, примерно соответствующей температуре тела, т.е. 37°С, менее чем за 60 секунд. Для быстрораспадающихся таблеток содержание АФИ предпочтительно не превышает 95% от состава таблетки, и композиция содержит по меньшей мере 2% разрыхлителя. Таблетки соответственно имеют прочность на растяжение более 40 Н. В одном воплощении таблетки могут включать ксилитол в количестве 90% или менее.

В этом документе описаны некоторые воплощения изобретения, и дополнительные применения и модификации изобретения будут понятны обычному специалисту в данной области техники.

Краткое описание чертежей

Далее изобретение проиллюстрировано, но никак не ограничено ссылками на прилагаемые чертежи, в которых:

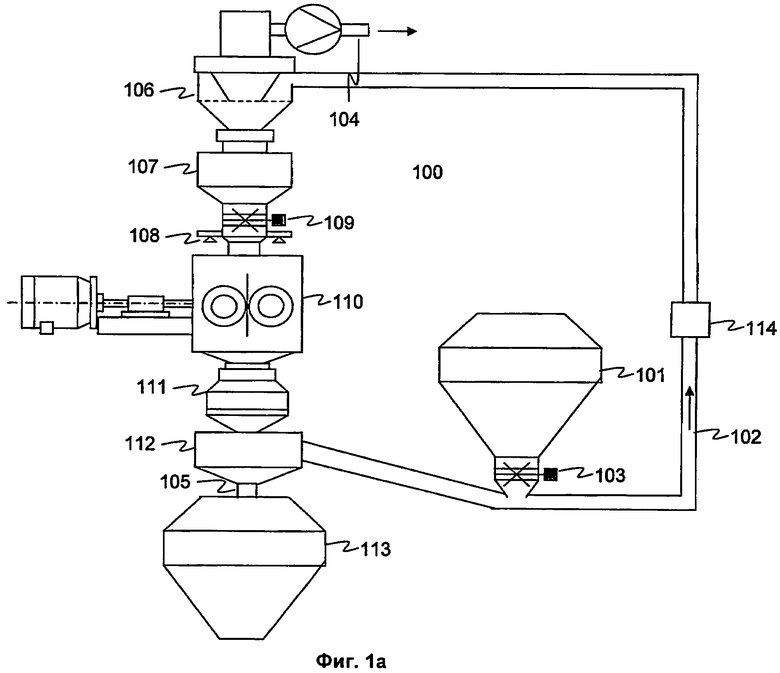

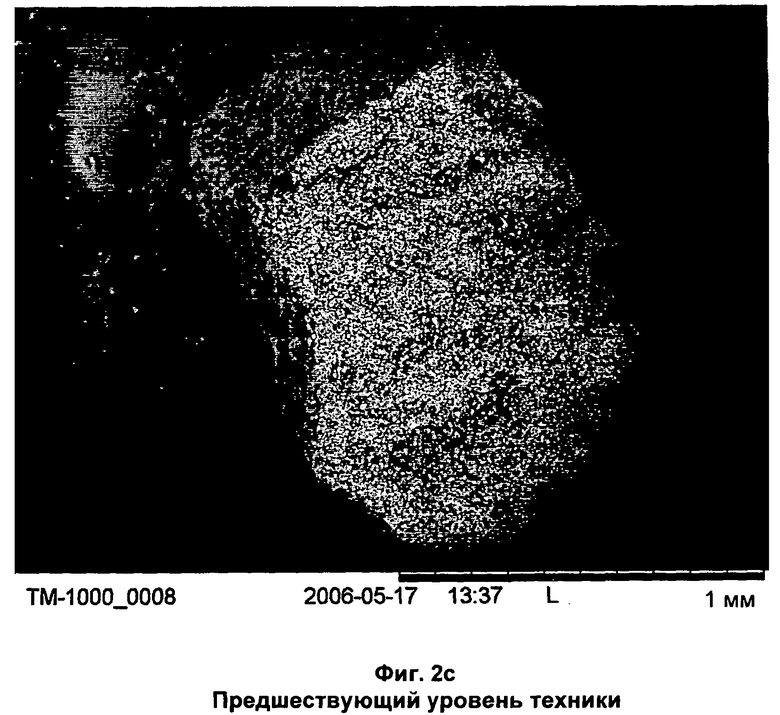

на фиг.1а и фиг.1b показана в качестве примера установка согласно одному из воплощений изобретения,

на фиг.2а показано применение роликового уплотнителя согласно одному из воплощений изобретения,

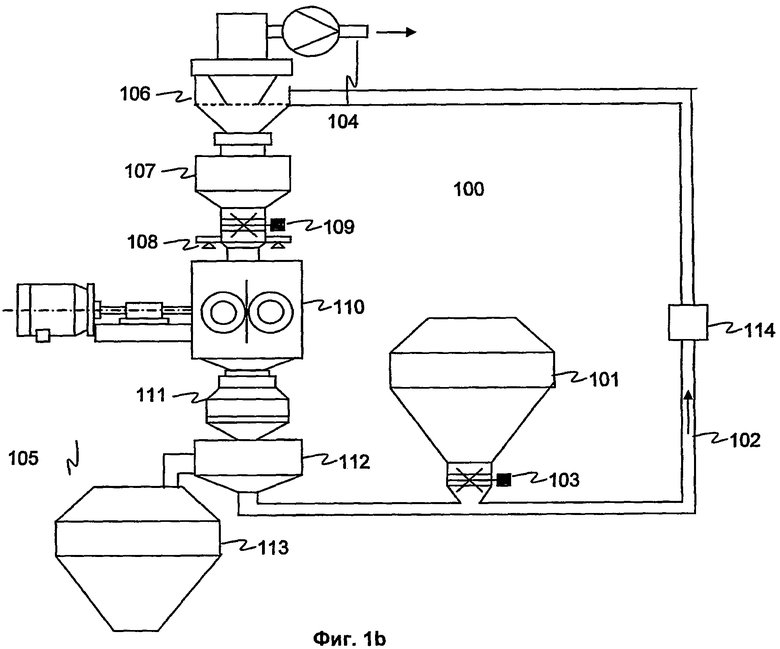

на фиг.2b показано применение роликового уплотнителя, при помощи которого получают как нецелесообразные плотные гранулы (согласно предшествующему уровню техники), так и требуемые пористые гранулы,

на фиг.2с показан пример гранулы, получаемой посредством способа предшествующего уровня техники,

на фиг.2d показан пример гранулы согласно одному из воплощений изобретения,

на фиг.2е показан другой пример гранул согласно одному из воплощений изобретения,

на фиг.2f показан еще один пример гранул согласно одному из воплощений изобретения,

на фиг.2g проиллюстрирован пример формирования гранулированной массы по одному из воплощений настоящего изобретения,

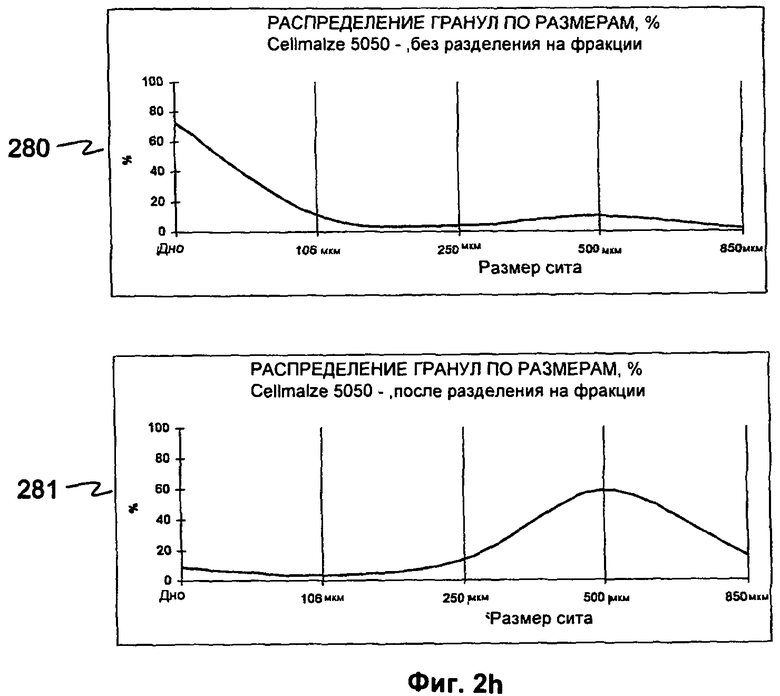

на фиг.2h показаны диаграммы распределения частиц по размерам для материалов, показанных на фиг.2g,

на фиг.2i показаны изображения поверхности гранул, получаемых при использовании различных низких усилий уплотнения согласно воплощениям настоящего изобретения,

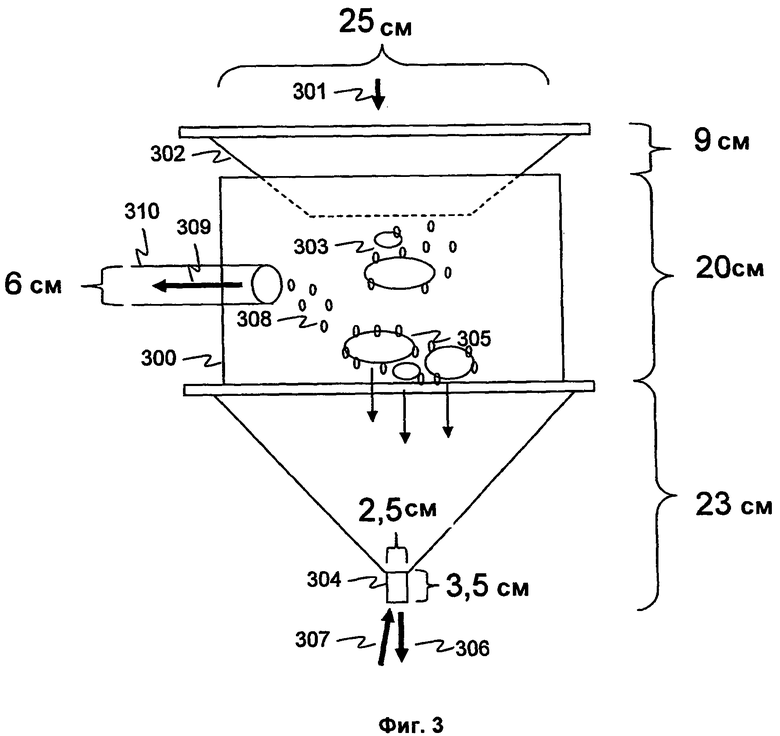

на фиг.3 показано в качестве примера устройство для разделения на фракции согласно одному из воплощений изобретения,

на фиг.4 показано в качестве примера устройство для разделения на фракции, которое содержит дополнительное вращающееся устройство, используемое согласно воплощению изобретения,

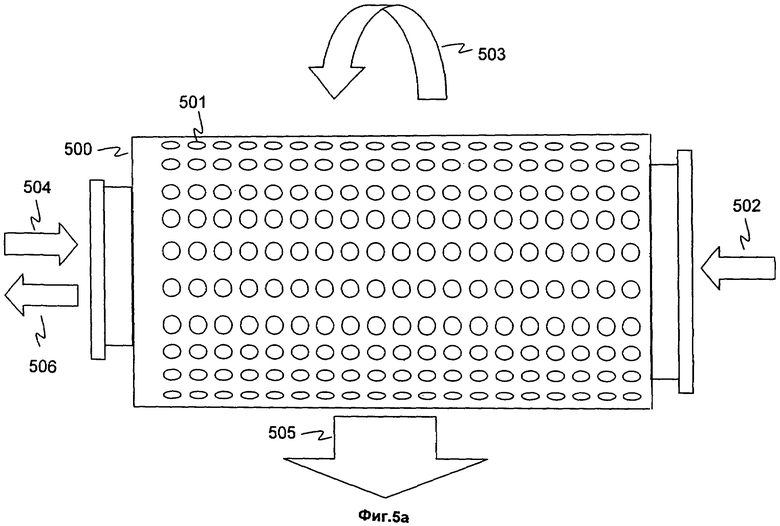

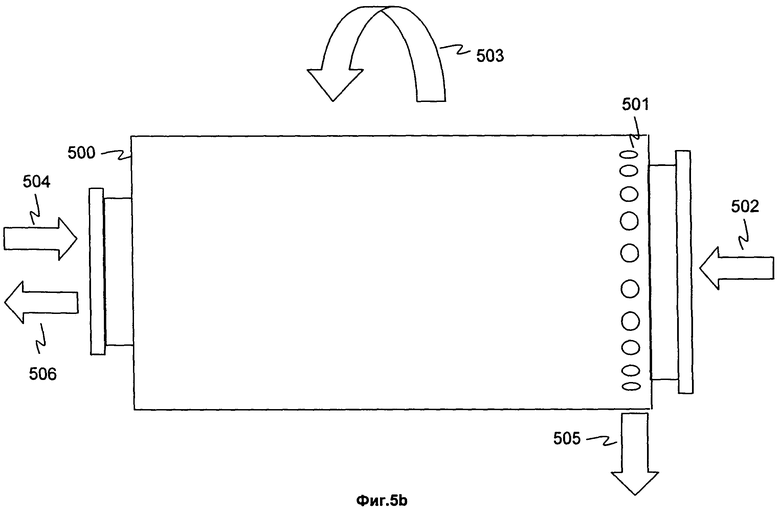

на фиг.5а и фиг.5b показаны две альтернативные, приведенные в качестве примера цилиндрические детали, которые можно использовать в устройстве для разделения на фракции, показанном на фиг.4,

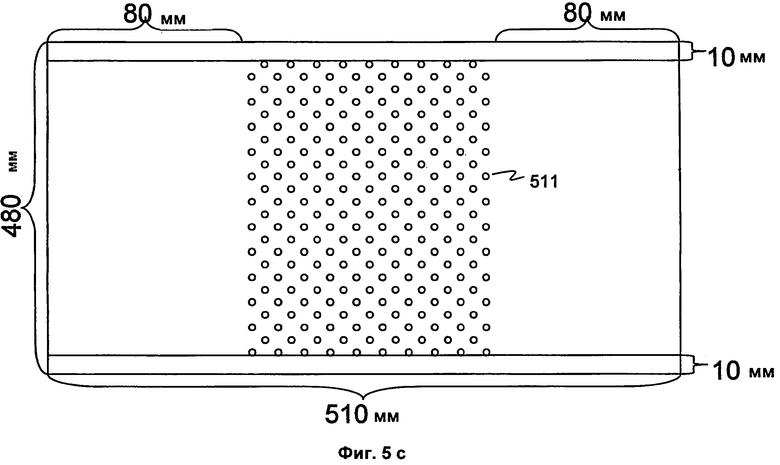

на фиг.5с показан в качестве примера перфорированный стальной лист, который можно использовать как часть вращающегося устройства согласно одному из воплощений настоящего изобретения,

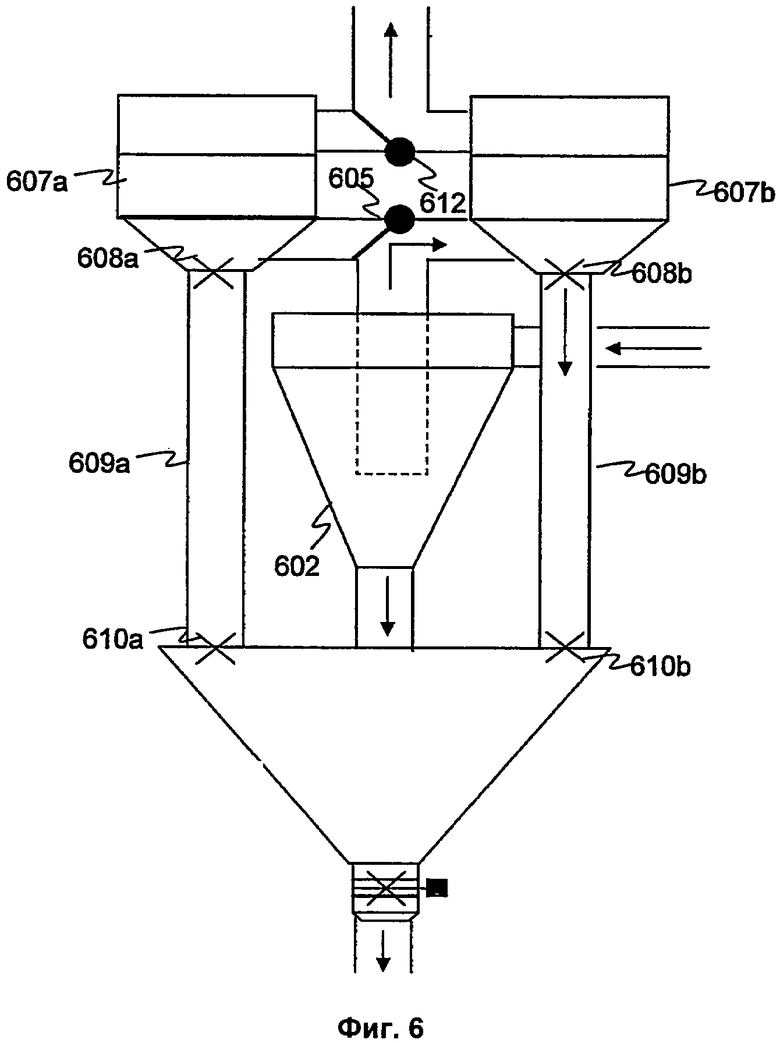

на фиг.6 показана в качестве примера конструкция с двумя фильтрами для обеспечения непрерывного действия системы по одному из воплощений настоящего изобретения,

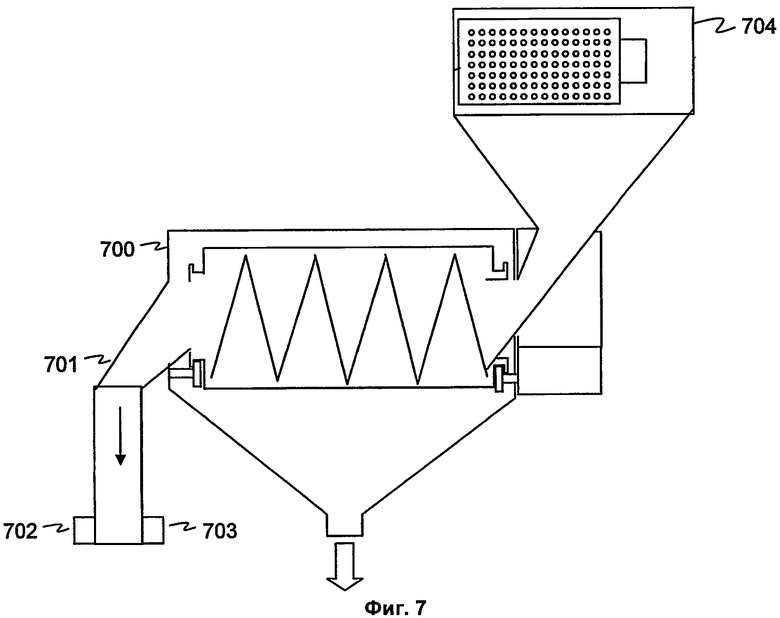

на фиг.7 показана в качестве примера компоновка для мониторинга и регулирования характеристик принятых гранул в реальном времени,

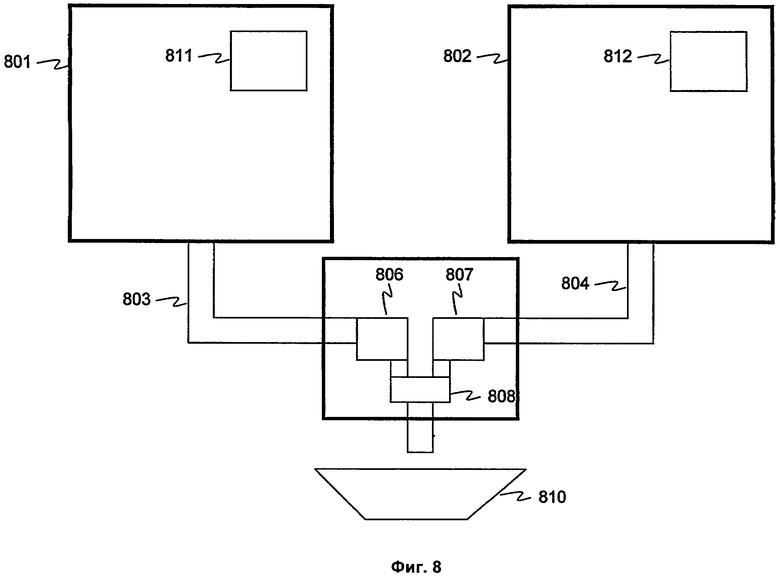

на фиг.8 показана в качестве примера установка для смешивания гранулированных масс из веществ, уплотненных по отдельности,

на фиг.9 показано в качестве примера устройство для определения сыпучести порошка или гранулированной массы.

Подробное описание чертежей

Установка 100 (Фиг.1а и 1b) по одному из воплощений изобретения включает уплотняющее устройство, с помощью которого уплотняют порошковый материал с получением гранул, и устройство для разделения на фракции, с помощью которого отделяют по меньшей мере некоторое количество мелких частиц и/или небольших гранул от приемлемых гранул. Два различных варианта устройства для разделения на фракции показаны на Фиг.1а и 1b. Устройство 112 для разделения на фракции по Фиг.1а показано более подробно на Фиг.3. Устройство 112 для разделения на фракции по Фиг.1b показано более подробно на Фиг.4. Установка, показанная на Фиг.1а и Фиг.1b, включает питающий контейнер 101 с сырьевым материалом, в который подают материал, предназначенный для гранулирования. Питающий контейнер соединен с пневматическим транспортным трубопроводом 102, в который поступает материал через питающий клапан 103. Трубы пневматической транспортной системы имеют диаметр примерно 47 мм, и они могут быть выполнены, например, из какого-либо подходящего пластмассового материала, например, полиэтилена. Питающий клапан может представлять собой так называемый откидной клапан в форме звезды. Клапан такого типа изготавливают в Italian pharmaceutical device manufacturer CO.RA™ (Лукка, Италия). Во время работы закрывающий элемент клапана можно поворачивать на 180° попеременно в любом направлении, в результате чего можно избежать отложения порошкового вещества в контейнере. Можно также использовать другое оборудование, предусмотренное для непрерывной загрузки порошкообразного вещества, такое как камерные питатели.

Давление воздуха, протекающего внутри транспортера 102, можно отрегулировать так, чтобы оно было ниже давления окружающей среды. Этого можно достичь, например, используя вытяжной вентилятор 104. Вытяжной вентилятор представляет собой модель Mink MM 1202 AV, изготовленную BUSH™ (Мальбург, Германия). Вентилятор может функционировать, например, при 1860 об/мин. Подпиточный газ-носитель можно подавать через соединение 105. Материал, подаваемый из питающего контейнера, транспортируют через транспортер 102 в разделяющее устройство 106, в котором мелкие непринятые частицы и новую подачу из контейнера 101 отделяют от газа-носителя. Вентилятор можно снабдить фильтрами (показанными на Фиг.6), расположенными рядом с разделяющим устройством. Устройство может быть способно к непрерывной работе. Одним таким устройством является циклон. После стадии разделения отделенный порошок падает в промежуточный сосуд 107.

Сосуд 107 можно установить на датчиках 108 нагрузки для измерения массы материала. Промежуточный сосуд 107 снабжен клапаном 109, который может быть такого же типа, как и клапан питающего контейнера 103. Из промежуточного сосуда 107 порошок транспортируют в уплотняющее устройство, например, в роликовый уплотнитель 110 для получения ленты уплотненного материала, которая затем проходит в грохот 111 для измельчения хлопьев (flake crushing screen), где создают гранулы путем разрушения ленты. В контексте этого изобретения уплотнение рассматривают как стадию способа, на которой получают гранулы, предназначенные для разделения на фракции, независимо от того, используют ли разделительный грохот или мелющее устройство 111. Усилие уплотнения уплотнителя 110 можно отрегулировать посредством, например, изменения скорости подачи порошкообразного вещества, скорости вращения валков роликового уплотнителя, давления, прикладываемого к валкам уплотняющего устройства, и/или толщины получаемой ленты. Усилие уплотнения, прикладываемое уплотнителем, можно отрегулировать до низкого уровня, чтобы достичь требуемых свойств уплотненной массы, например, пористости получаемых гранул и/или доли мелких частиц и/или небольших гранул. Уплотнитель и грохот для измельчения хлопьев являются устройствами, хорошо известными специалисту в данной области техники. После прохождения уплотняющего устройства и устройства для измельчения хлопьев, материал частично находится в форме гранул, однако часть материала еще остается в виде мелких частиц и/или небольших гранул. На максимальный размер гранул, так же как и на средний размер гранул, может влиять, например, размер ячейки сита грохота для измельчения хлопьев. Необходимо отметить, однако, что размер гранулы может возрастать в результате агломерации на стадиях способа, таких как разделение на фракции и/или транспортировка.

В некоторых воплощениях (не показанных на фигурах) установка 100 может включать более чем одно уплотняющее устройство, например, роликовый уплотнитель, для улучшения, например, производительности и/или способности установки к непрерывной обработке. Уплотняющие устройства могут требовать некоторых периодических остановок на техническое обслуживание, например, для очистки. Установка 100 может работать непрерывно, даже если одно из уплотняющих устройств находится на техническом обслуживании.

Продукт вышеупомянутых стадий, который содержит мелкие частицы и пористые гранулы и который может обладать статическим электрическим зарядом (например, посредством электризации трением), транспортируют камеру 112 для разделения на фракции. Она может содержать один или два откидных клапана в форме звезды между уплотняющим устройством и устройством для разделения на фракции для регулирования потока уплотненного материала, подаваемого в устройство для разделения на фракции. В устройстве для разделения на фракции гранулированную массу разделяют на принятую фракцию и непринятую фракцию на основе того, как на различные частицы массы влияет поток газа-носителя, который протекает в устройстве для разделения на фракции. Непринятая фракция проходит с потоком подаваемого газа-носителя на питающий транспортер 102 для повторной обработки, а принятую фракцию направляют в контейнер 113 для продукта. Посредством этого полученные гранулы обрабатывают осторожно, и относительно большой объем материала, включающего в основном мелкие частицы и/или небольшие гранулы, удаляют из массы.

Действие камеры 112 для разделения на фракции описано более подробно со ссылкой на Фиг.3-6. Существует много возможных альтернативных устройств для разделения на фракции.

В воплощении, показанном на Фиг.1а и Фиг.1b, датчики нагрузки 108 прикреплены к контейнеру 107. Такие датчики и другие измерительные приборы можно также разместить в других контейнерах и компонентах системы. Не все возможные измерительные приборы показаны на чертежах. Например, пневматический транспортер, если требуется, можно снабдить по меньшей мере одним датчиком 114 перепада давлений, информацию с которого можно использовать для регулирования работы установки.