Настоящее изобретение относится к получению гранул из расплавленного металла.

Известен способ получения гранул из расплва (1), например, из расплавленного железа в котором струю расплавленного железа направляют на горизонтально расположенный неподвижный элемент, на котором расплав благодаря собственной кинетической энергии разбивается и превращается в капли неправильной формы, которые от элемента движутся вверх и в стороны и падают вниз в жидкую ванну охлаждающей среды, расположенную под элементом. Известным способом можно получать металлические гранулы, но он обладает рядом недостатков. Так, невозможно контролировать размеры частиц, которые имеют очень широких разброс размеров.

При получении гранул из расплавов ферросплавов таких как, например: FeCr, FeSi, SiMn образуется значительное количество гранул с размером частиц менее 5 мм. При получении гранул ферросилиция количество частиц, имеющих размеры менее 5 мм, как правило, находится в пределах 22-35% по весу от гранулированного расплава, а средний размер частиц составляет примерно 7 мм. Частицы ферросилиция, имеющие размеры менее 5 мм, нежелательны, а частицы, имеющие размеры менее 1 мм, особенно нежелательны, поскольку такие частицы будут суспензированны в жидкой охлаждающей среде и потребуется непрерывная очистка охлаждающей среды.

Известен способ грануляции (2), например, FeCr за счет падения струи расплавленного FeCr в содержащую воду ванну, где струя разбивается на гранулы посредством сконцентрированной водяной струи, создаваемой непосредственно под поверхностью водяной ванны. Этот способ дает довольно большое количество мелких частиц. В дополнении к этому возрастает риск взрыва из-за возможности захвата воды каплями расплавленного металла. Из-за создания условий высокой степени турбулентности в этом способе грануляции число столкновений между образовавшимися гранулами будет большим, что также увеличивает риск взрыва.

Целью настоящего изобретения является разработка усовершенствованного способа грануляции расплавленных металлов, который позволил бы устранить недостатки известных способов.

Сущность изобретения состоит в следующем.

По меньшей мере одну непрерывную струю расплавленного металла направляют из желоба или подобного элемента вниз в жидкую охлаждающую ванну в резервуаре, где струя металла разделяется на гранулы, которые застывают. У одной из боковых стенок резервуара создают равномерный поток охлаждающей жидкости, направляемый по существу перпендикулярно к падающей струе металла, при этом указанный поток охлаждающей жидкости имеет среднюю скорость менее, чем 0,1 м/с.

В соответствии с предпочтительным вариантом осуществления способа поток охлаждающей жидкости направляют от одной из боковых стенок резервуара и по существу перпендикулярно по отношению к падающей струе металла со средней скоростью менее, чем 0,05 м/с.

Высота потока охлаждающей жидкости равна расстоянию от зеркала ванны на глубину, где гранулы, по крайней мере, имеют внешнюю оболочку застывшего металла. Ширина потока охлаждающей жидкости превышает ширину струи или струй металла.

В соответствии с другим предпочтительным вариантом осуществления способа расстояние по вертикали от выходного отверстия желоба до поверхности жидкой охлаждающей ванны меньше чем 100 диаметров струи расплавленного металла, измеренной в точке, где струя покидает желоб. Более целесообразно поддерживать указанную длину струи металла по вертикали в пределах от 5 до 30 диаметров струи металла, в то время, как особенно хорошие результаты были получены при сохранении длины струи металла по вертикали в пределах между 10 и 20 диаметрами струи металла.

Сохраняя вышеуказанные соотношения между длинной струи металла по вертикали и диаметром струи металла в границах вышеуказанных пределов, гарантируется, что струя металла будет непрерывной и однородной в тот момент, когда она ударяется о поверхность жидкой охлаждающей ванны. Вследствие этого образование капель будет происходить в пределах жидкой охлаждающей ванны.

В качестве охлаждающей жидкости используют предпочтительно воду. Для того, чтобы стабилизировать пленку пара, которая образуется вокруг индивидуальных гранул в жидкой охлаждающей ванне, целесообразно добавить тензил до 500 ч на миллион частей охлаждающей воды. Далее можно предпочтительно добавить в воду до 10% антифриза, такого как гликоль. Для того чтобы отрегулировать величину рН воды целесообразно добавить до 5% NaOH. Для того, чтобы отрегулировать поверхностное натяжение и вязкость воды, могут быть добавлены водорастворимые масла.

Когда воду используют в качестве охлаждающей жидкости, температура воды, подаваемой в резервуар, поддерживается в интервале между 5 и 95оС. При грануляции ферросилиция особенно целесообразно подавать охлаждающую воду, имеющую температуру в пределах от 10 до 60оС, так как это улучшает механические свойства получаемых гранул.

Когда необходимо получить гранулы, не содержащие кислород, целесообразно использовать в качестве охлаждающей жидкости жидкий углеводород, лучше керосин.

При истечении струи металла в жидкую охлаждающую ванну, в ней образуются самоиндуцированные колебания. Эти колебания вызывают образование сужений, которые увеличиваются со временем и в конце концов приводят к формированию капель. Капли расплавленного металла застывают и падают дальше вниз на дно резервуара, а затем транспортируются из резервуара посредством известных устройств таких как, например, конвейеры или насосы.

При подведении охлаждающей жидкости непрерывным потоком при низкой скорости менее чем 0,1 м/с по существу перпендикулярно по отношению к падающей струе металла, в то время как струя металла падает вниз в жидкую охлаждающую ванну и разделяется на капли, поток охлаждающей жидкости будет оказывать небольшое или совсем не будет оказывать никакого влияния на образование капель. Падающая струя металла, однако, будет постоянно окружена "свежей", охлаждающей жидкостью. Это приведет к тому, что температура в жидкой охлаждающей ванне в области падающей струи металла достигнет условия установившегося состояния. Таким образом, важным признаком настоящего изобретения является то, что разделение струи металла происходит за счет самоиндуцированных сужений в струе. Итак, жидкая охлаждающая ванна не способствует разделению струи металла на капли, тем не менее охлаждающую жидкость заставляют двигаться с низкой скоростью исключительно для охлаждения струи металла.

Способ в соответствии с настоящим изобретением характеризуется существенно меньшим риском взрыва по сравнению с известным способом. Однородные условия в жидкой охлаждающей ванне приводят, таким образом, к низкой частоте столкновений между отдельными гранулами и вследствие этого к пониженной вероятности разрушения слоя пара, который образуется вокруг каждой гранулы в ходе ее застывания.

Способ в соответствии с настоящим изобретением можно использовать для множества металлов и сплавов металлов, таких как: ферросилиций с изменяющимся содержанием кремния, марганец, ферромарганец, силикомарганец, хром, феррохром, никель, железо, кремний и другие.

С помощью способа в соответствии с настоящим изобретением достигают существенного увеличения среднего размера гранул и существенного уменьшения процентного содержания гранул, имеющих размеры частиц менее 5 мм. С помощью настоящего изобретения для 75% ферросилиция были получены следующие результаты: средний диаметр гранул около 12 мм, количество гранул, имеющих диаметр менее 5 мм составляло, как правило, 10% или меньше. В лабоpаторных испытаниях получили средний диаметр гранул 17 мм и количество гранул, имеющих диаметр менее чем 5 мм, в интервале 3-4%

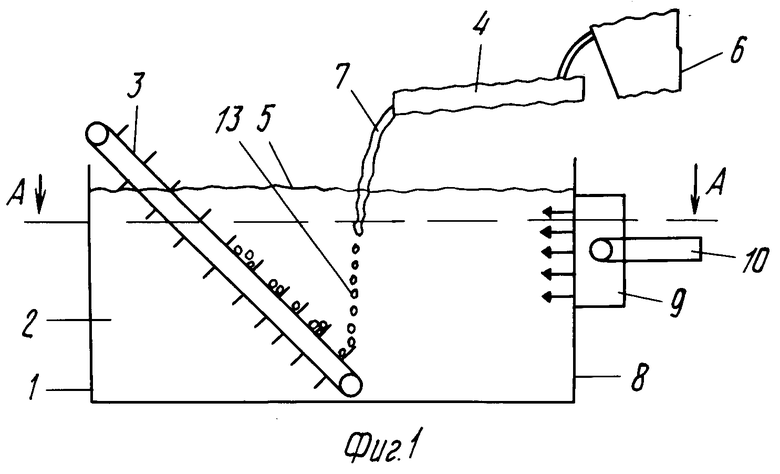

На фиг.1 показан вертикальный разрез устройства для грануляции; на фиг.2 разрез А-А на фиг.1.

На фиг. 1 и фиг.2 показан резервуар 1, наполненный жидкой охлаждающей средой 2, например, водой. В резервуаре 1 расположено устройство в форме конвейера 3 для удаления застывших гранул. Промежуточный разливочный желоб 4 для расплавленного металла установлен на некотором расстоянии выше уровня 5 охлаждающей жидкости в резервуаре 1. Расплавленный металл непрерывно льется из ковша 6 или подобного ему устройства в промежуточный разливочный желоб 4. Из промежуточного разливочного желоба 4 непрерывная струя металла 7 проходит через имеющее определенные размеры отверстие или щель вниз к поверхности 5 охлаждающей жидкости 2 и падает вниз в жидкую охлаждающую ванну, находясь все еще в форме непрерывной струи. В одной из боковых стенок 8 резервуара 1 расположено средство подачи 9 для охлаждающей жидкости.

Средство подачи 9 имеет отверстие, обращенное в сторону резервуара 1, причем указанное отверстие простирается в резервуаре 1 от поверхности жидкой охлаждающей ванны 2 вниз до уровня, где полученные гранулы, по крайней мере, имеют внешний слой застывшего металла. По горизонтали отверстие в средстве подачи 9 имеет такие размеры, что поток охлаждающей жидкости по существу распространяется за пределами того места, где струя металла сталкивается с жидкой охлаждающей ванной 2. Охлаждающая жидкость непрерывно подается через подводящую трубу 10 к коллектору 11, расположенному внутри средства подачи 9. Коллектор 11 имеет множество отверстий 12. Давление в подводящей трубе 19 регулируется таким образом, что в резервуаре 1 создается поток воды, имеющий среднюю скорость максимум 0,1 м/с.

Скорость потока воды по существу постоянная по поперечному сечению отверстия средства подачи 9, расположенного в боковой стенке 8 резервуара 1. Охлаждающая жидкость, вытекающая из средства подачи 9, показана стрелками на фиг.1 и фиг.2.

Вследствие этого струя металла внутри жидкой охлаждающей ванны 2 будет всегда окружена однородным потоком "новой" воды из средства подачи 9. Этот поток воды характеризуется скоростью, которая недостаточна для разделения струи металла 7 на капли. Поэтому струя металла 7 будет делиться на капли 13 из-за самоиндуцированных колебаний, которые начинаются при падении струи 7 вниз в жидкую охлаждающую ванну. В связи с этим достигается равномерное формирование капель, что приводит к образованию капель по существу с равномерным размером частиц и с небольшой долей капель, имеющих размеры частиц менее 5 мм. Капли 13 застывают в то время, пока они падают вниз в жидкой охлаждающей ванне 2 и удаляются из ванны с помощью конвейера 13 или других известных средств.

Количество охлаждающей жидкости, отвечающее количеству подведенной охлаждающей жидкости, удаляется из резервуара 1 через водослив или через насосное устройство (не показано).

П р и м е р 1. В лабораторном устройстве 75% ферросилиция гранулировали партиями по 6,5 кг расплавленного сплава. Устройство было таким, как описано в пояснениях к фиг.1 и фиг.2. Во всех испытаниях в качестве охлаждающей жидкости использовали воду. Скорость потока воды поддерживали менее 0,05 м/с во всех испытаниях.

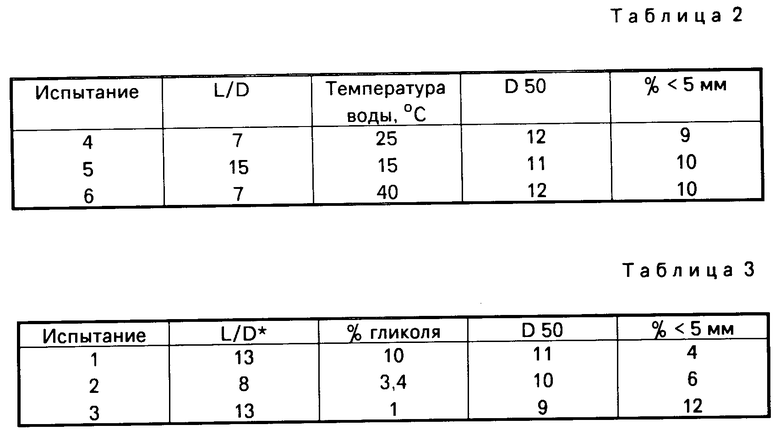

Условия испытаний и полученные результаты приведены в табл.1.

П р и м е р 2. На промышленной установке, использующей такое же устройство, как было описано в пояснениях к фиг.1 и фиг.2, гранулировали 75% Fе. Каждая партия состояла минимум из 2 т расплавленного сплава. Во всех испытаниях в качестве охлаждающей жидкости использовали воду. Скорость воды поддерживали в интервале между 0,01 и 0,03 м/с.

Условия испытаний и полученные результаты приведены в табл.2.

Результаты показывают, что с помощью способа грануляции в соответствии с настоящим изобретением получено существенное увеличение среднего размера гранул и уменьшение доли гранул, имеющих размер частиц менее 5 мм, от 22-35% до максимум 10%

П р и м е р 3. В лабораторном устройстве силикомарганец гранулировали в партиях по 11 кг расплавленного сплава. Устройство было таким, как описано в пояснениях к фиг.1 и фиг.2.

Во всех испытаниях в качестве охлаждающей жидкости использовали воду, содержащую переменное количество гликоля. Скорость потока воды поддерживали менее 0,5 м/с для всех испытаний, а температуру подводимой воды поддерживали на уровне 60оС.

Условия испытаний и полученные результаты приведены в табл.3.

Результаты показывают, что для силикомарганца был получен средний размер гранул около 80 мм и что количество гранул менее 5 мм уменьшается с увеличением количества гликоля в охлаждающей воде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ ОТ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ И/ИЛИ ХЛОРСИЛАНОВ С ИЗВЛЕЧЕНИЕМ КРЕМНИЯ И МЕДИ | 1995 |

|

RU2098501C1 |

| Устройство для грануляции веществ | 2021 |

|

RU2778933C1 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ РАСПЛАВА КРЕМНИЯ | 1995 |

|

RU2098354C1 |

| Способ грануляции веществ | 2021 |

|

RU2780215C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ КРЕМНИЙСОДЕРЖАЩИХ ОСТАТКОВ, ПОЛУЧЕННЫХ ПОСЛЕ ВЫЩЕЛАЧИВАНИЯ МЕДЬСОДЕРЖАЩИХ ОСТАТКОВ СИНТЕЗА ХЛОРСИЛАНОВ | 1995 |

|

RU2106302C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ МИКРОДИСПЕРСНОЙ ДВУОКИСИ КРЕМНИЯ | 1994 |

|

RU2097323C1 |

| БРИКЕТ, СОДЕРЖАЩИЙ КРЕМНИЙСОДЕРЖАЩИЕ ОСТАТКИ (ВАРИАНТЫ), И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2124058C1 |

| Способ выплавки ферроникелевой лигатуры | 1989 |

|

SU1650748A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2013 |

|

RU2545281C2 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ НИЗКОСЕРНИСТОГО ЧУГУНА | 1997 |

|

RU2155819C2 |

Использование: изобретение относится к получению гранул из расплавленного металла. Сущность изобретения: одну или несколько струй расплавленного металла подают в ванну охлаждающей жидкости в резервуаре и создают равномерный поток охлаждающей жидкости (ОЖ) от одной из боковых стенок резервуара, средняя скорость которого составляет менее 0,1 м/с. Высота потока ОЖ равна расстоянию от зеркала ванны на глубину, где гранулы имеют уже затвердевшую поверхность, а ширина потока превышает ширину струи или струй подаваемого жидкого металла. Длина струи жидкого металла от выхода из желоба до зеркала ванны ОЖ составляет менее 100 ее диаметров. В качестве ОЖ используют воду, в которую могут добавлять тензид в количестве до 500 ppm антифриз в количестве до 10%, NaOH до 5%, вещества, изменяющие ее поверхностное натяжение и вязкость. Температура воды, подаваемой в резервуар, составляет 5 - 95°С. В качестве ОЖ можно использовать жидкий углеводород, предпочтительно керосин. 14 з. п. ф-лы, 2 ил., 2 табл.

11. Способ по п.8, отличающийся тем, что к воде добавляют до 5% NaOH.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электрофотографический материал | 1973 |

|

SU439783A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-05-27—Публикация

1992-07-07—Подача