Изобретение относится к области электроники и гальванотехники. Разработанное многослойное покрытие на основе никеля может быть преимущественно использовано в электронике, в первую очередь для изготовления твердотельных приборов на основе магнитострикционного эффекта путем нанесения на арсенид галлия и цирконат-титанат свинца (ЦТС). В частности изобретение может быть применено для нанесения магнитного слоя в композиционных слоистых магнитоэлектрических (МЭ) структурах, состоящих из магнитострикционных и пьезоэлектрических подсистем.

Известен способ получения многослойных покрытий, в которых в качестве материала магнитного слоя используется сплав никель - железо, содержащий 15-25 ат. % железа (Fe), а в качестве материала немагнитного слоя медь (Cu) или благородные металлы: серебро (Ag) или золото (Au). Получены многослойные экраны, состоящие из десяти слоев магнитного слоя (Ni-Fe) толщиной по 20 мкм. Каждый из девяти слоев меди (Си) также толщиной 20 мкм. (Сафонов А., Сафонов Л. Электрические прямоугольные соединители. Многослойные металлизированные экраны защиты от ЭМП и способы их получения // Технологии в электронной промышленности, т. 1, №77, 2015 г, с. 62-67). Таким образом, известным способом, также как и предлагаемым способом, можно наносить многослойные покрытия, содержащие никель. В известном способе покрытия наносили на корпуса приборов, однако, при нанесении таких покрытий на арсенид галлия или цирконат-титанат свинца (ЦТС) происходит отслаивание покрытия или образование трещин, начиная с толщины 40 мкм, а даже при небольшом внешнем механическом воздействии происходит разрушение структуры.

В предлагаемом способе, прежде всего, используя прослойки олова, получаются многослойные покрытия на арсениде галлия и ЦТС с общей толщиной никелевого слоя 80 мкм, что позволяет существенно улучшить магнитоэлектрический (МЭ) эффект формируемых структур. Максимальный МЭ эффект наблюдается при толщине магнитного слоя примерно равной толщине пьезоэлектрического слоя, соответственно, чем больше толщина никелевого слоя приближается к толщине пьезоэлектрического слоя, тем больше МЭ эффект.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является известный способ, описанный в работе Фирсовой Т.О. (Линейный и нелинейный магнитоэлектрический эффект в магнитострикционно-пьезоэлектрических структурах металл-пьезоэлектрик, металл-полимер-пьезоэлектрик. Дисс. на соиск. уч. степени к. ф-м. н., Великий Новгород, 2016, 112 с.). В этом известном способе предложена технология изготовления слоистых МЭ структур методом гальванического осаждения никеля с использованием подслоев, полученных методом напыления для улучшения адгезии на ЦТС и арсениде галлия. В этом известном способе, также как и в предлагаемом способе, для подготовки поверхности и повышения адгезии используются операции: кипячение в ацетоне, травления в 5% растворе соляной кислоты, напыление меди, золота и ванадия, декапирование. Однако, полученная толщина никелевого слоя не превышала 50 мкм (оптимальная толщина никелевого покрытия, рекомендуемая в этом известном способе 20-30 мкм), а используя предлагаемый способ, можно получать многослойные покрытия на ЦТС и арсениде галлия с общей толщиной никелевого слоя 80 мкм, что позволяет существенно улучшить магнитоэлектрический (МЭ) эффект формируемых структур.

Задачей изобретения является повышение магнитоэлектрического (МЭ) эффекта формируемых структур, увеличение адгезии покрытий к арсениду галлия и ЦСТ, повышение пластичности покрытий, уменьшение внутренних напряжений покрытий и повышение их качества.

Для решения данной задачи предложен гальванический способ изготовления магнитоэлектрических структур. В предлагаемом способе многослойное покрытие наносят на пластины арсенида галлия или ЦТС.

Способ изготовления магнитоэлектрических структур, включающий обезжиривание пластинок цирконат-титаната свинца (ЦТС) или арсенида галлия в кипящем ацетоне, травление в разбавленном растворе соляной кислоты, промывку в деионизованной воде, сушку, напыление на упомянутые пластинки многослойного покрытия, отжигание, контактирование, обезжиривание, травление верхних напыленных слоев многослойного покрытия, декапирование, промывку и никелирование, в котором перед никелированием наносят гальванический слой олова с использованием электролита при следующем соотношении компонентов, г/л: олово сернокислое 40-80, серная кислота 100-120, препарат ОС-20 4-5, при катодной плотности тока 1-2,5 А/дм2 и одноминутном толчке тока, превышающем рабочую плотность тока в два раза, а затем осуществляют электроосаждение слоя никеля из сернокислого электролита, имеющего температуру 50-70°С, при катодной плотности тока 0,5-1,5 А/дм2, затем эти слои покрытия чередуют, при этом толщина одного слоя никеля составляет 18-20 мкм, а толщину одного слоя олова устанавливают не меньше 6-8 мкм, при содержании никеля в многослойном покрытии не больше 65-66%.

Причем контактирование пластинок осуществляют с помощью медной или никелевой проволоки. На ЦТС напыляют слои ванадия, меди, ванадия, а на арсенид галлия - слои золота, германия, никеля, золота.

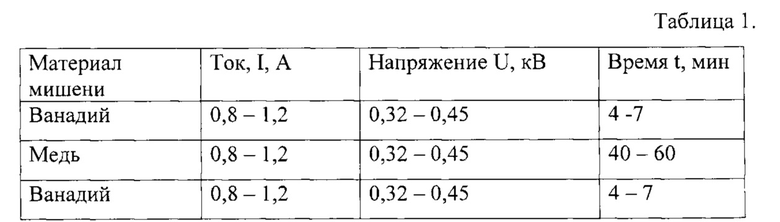

Для очистки поверхности пластин проводят их кипячение в ацетоне на водяной бане в течение 5-7 минут. Затем сушат в парах ацетона. Непосредственно перед напылением пластины арсенида галлия и пьезокерамику обрабатывают в растворе 5% соляной кислоты в течение 90 секунд, затем промывают в деионизованной воде 20 секунд, сушат. Следующая операция магнетронное напыление металлов или электроннолучевое напыление. Магнетронное напыление проводят при давлении 1,6⋅10-3 мм рт.ст. в плазме аргона. Средняя температура процесса 250°С. Сначала напыляют слой ванадия, затем слой меди, и закрывали медь слоем ванадия. Параметры процесса представлены в таблице 1.

Параметры процесса магнетронного напыления

Первый слой ванадия является адгезионным и для ЦТС, и для GaAs. Медный слой толщиной порядка 1 мкм является основой под гальваническое осаждение, поскольку медь на воздухе довольно быстро окисляется, ее защищают слоем ванадия.

После остывания установки разгружают камеру, образцы переворачивают и повторяют процесс напыления на другую сторону структуры. Электронно-лучевое напыление металлов напыления более структурировано, напыленные пленки получаются с равной толщиной по всей поверхности, «чистые», с минимальными микронеровностями по поверхности структуры. При выполнении данной операции используют систему металлов золото-германий-никель-золото. Напыление происходит при комнатной температуре. Процесс проводят при давлении 2-6⋅10-3 мм рт.ст. Время напыления золота 2-4 мин, германия 30-90 мин, никеля 1-2 мин и верхнего слоя золота 1-2 мин. Общая толщина покрытий около 0,13 мкм. Полученные напылением покрытия отжигают. Перед нанесением гальванических покрытий все образцы вначале контактируют с помощью никелевой или медной проволоки диаметром 0,2 мм или с помощью зажима. Затем обезжиривают венской известью или раствором лабомида 203. Венская известь - это смесь окиси кальция и окиси магния. Обезжиривание венской известью выполняется в мелкосерийном производстве вручную с помощью щетки. Щеткой натирают водную кашицу из венской извести на поверхности изделия, а затем промывают изделие водой. Эти операции выполняют три раза до полного смачивания поверхности изделия водой. Более производительной, менее трудоемкой и позволяющей получить высокое качество обезжиривания является операция обезжиривания с помощью лабомида 203. Для этого используют раствор с концентрацией лабомида 203 от 30 до 40 г/л, раствор подогревают до 70-80°С и обезжиривают 10-20 мин. После обезжиривания образцы промывают в горячей воде с температурой 60-80°С в течение 1 мин. Затем предварительно стравливают верхний слой напыленного ванадия до полного обнажения медного слоя или верхний слой золота до полного обнажения никелевого слоя, образец промывают в деионизованной воде в течение не менее 30 секунд, сушат. Обработку поверхности открывшегося слоя меди (никеля) проводят в растворе для декапирования (травитель для ванадия или золота) 1-3 секунды, промывают в воде. Травитель для ванадия: аммоний над сернокислый : кислота серная 1:1.

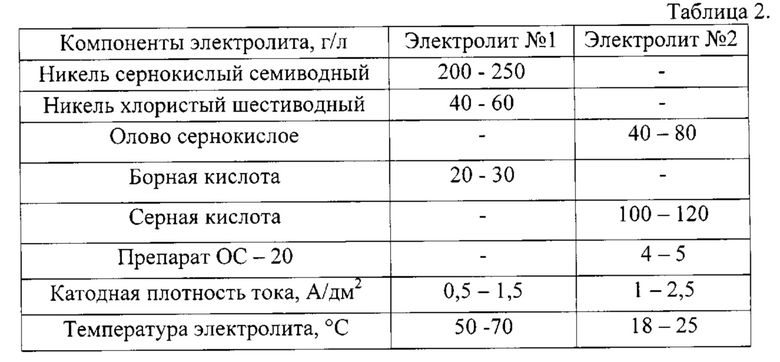

Травитель для золота : натрий серноватистокислый : тиомочевина: калий железосинеродистый 1:1:1. Следующая операция - декапирование для образцов с медным или никелевым покрытием, нанесенным напылением, выполняют в растворе серной кислоты 100-200 г/л в течение 0,5-1 мин. Затем осуществляют промывку в холодной водопроводной воде, а после в дистиллированной. Затем выполняют операцию электроосаждения покрытий. Для нанесения гальванических покрытий использовались электролиты, представленные в таблице №2. При электролитическом осаждении никеля возникают высокие внутренние напряжения, вследствие чего не удается получить толстые (более 50 мкм) слои. С целью повышения пластичности покрытий на основе никеля было решено ввести в такие покрытия прослойки из тонких оловянных слоев.

Составы электролитов и режимы электролиза, использованные для нанесения покрытий.

Для всех электролитов применялся толчок тока, т.е. в начале электролиза катодную плотность тока (кратковременно до 1 мин) повышали в 2 раза по сравнению с основной рабочей катодной плотностью тока. Толчок тока использовали для повышения адгезии покрытия.

В состав электролита никелирования входит сернокислый никель - это основной источник ионов никеля в электролите. Никель хлористый улучшает растворимость никелевых анодов, борная кислота - это буферная добавка, стабилизирующая рН электролита. Олово сернокислое в электролите лужения - это источник ионов олова, серная кислота повышает электропроводность и препятствует гидролизу олова и образованию 4-х валентных ионов олова, препарат ОС-20 улучшает качество покрытия, способствует получению мелкозернистых покрытий.

Электроосаждение многослойного покрытия необходимо начинать с нанесения первого слоя олова, при этом обязательно использовать толчок тока. Оптимальная толщина оловянных слоев в многослойном покрытии 6-12 мкм, при меньшей толщине оловянный слой недостаточно нивелирует, уменьшает внутренние напряжения, возникающие в никелевых слоях многослойного покрытия. Второй слой наносят из электролита никелирования, при этом оптимальная толщина никелевого слоя должна составлять 6-20 мкм. При меньшей толщине никелевого слоя увеличивается трудоемкость получения многослойного покрытия, соответственно снижается производительность. При толщине никелевого покрытия более 20 мкм существенно повышаются внутренние напряжения в покрытии, которые могут привести к образованию трещин или отслаиванию покрытия. Очень важно, чтобы содержание никеля в многослойном покрытии не превышало 65-66%. При более высоком содержании никеля в многослойном покрытии качество покрытия снижается. Таким образом, прежде всего, прослойки олова (с суммарным содержанием олова не менее 34%) позволили наносить более толстые покрытия никеля на пластины из арсенида галлия и ЦТС. Вместо 20-50 мкм удалось нанести многослойные покрытия с общей (суммарной) толщиной никелевого слоя 80 мкм.

Пример №1 получения конкретной многослойной МЭ структуры при использовании электролитов с минимальными значениями: концентрации компонентов, температуры, катодной плотностью тока и минимальным количеством слоев. Электролит никелирования содержал, г/л:

Электролит лужения содержал, г/л:

Покрытия наносили на пластину арсенида галлия тип 360 АГЧП-8-а(габаритами 15×4×0,4 мм) с предварительно напыленными покрытиями: золото - германий - никель - золото, а также на пластину ЦТС 19 (размерами 18×8×0,4 мм) с предварительно напыленными покрытиями ванадий - медь - ванадий. Пластины контактировали, обезжиривали, стравливали верхние защитные, напыленные слои ванадия или золота, декапировали, промывали. Затем поочередно использовали электролитическое осаждение в сернокислом электролите лужения при комнатной температуре 18°С и катодной плотности тока 1 А/дм2 и процесс никелирования, при катодной плотности тока 0,5 А/дм и температуре электролита 50°С. В результате получили многослойное покрытие, состоящее из следующих слоев: никелевый толщиной 12 мкм, оловянный - 5,6 мкм, никелевый - 16,8 мкм, оловянный - 9,6 мкм, никелевый - 20 мкм, оловянный - 8,8 мкм, никелевый - 18 мкм, оловянный - 10,4 мкм. Таким образом, получили покрытие, состоящее из 4-х слоев никелевого покрытия общей толщиной 66,8 мкм и 4-х слоев оловянного покрытия общей толщиной 34,4 мкм. Общая толщина многослойного МЭ покрытия составила 101,2 мкм, содержание никеля в многослойном покрытии 66%. Полученное МЭ покрытие ровное, матовое и без видимых дефектов.

Пример №2 получения конкретной многослойной МЭ структуры при использовании электролитов с максимальными значениями: концентраций компонентов, температуры, катодной плотности тока и максимальным содержанием никеля в многослойном покрытии.

Электролит никелирования содержал, г/л:

Электролит лужения содержал, г/л:

Покрытия наносили на пластину арсенида галлия тип 360 АГЧП-8-а (габаритами 15×4×0,4 мм) с предварительно напыленными покрытиями: золото - германий - никель - золото, а также на пластину ЦТС 19 (размерами 18×8×0,4 мм) с предварительно напыленными покрытиями ванадий - медь ванадий. Пластины контактировали, обезжиривали, стравливали верхние защитные, напыленные слои ванадия или золота, декапировали, промывали. Затем поочередно использовали электролитическое осаждение в сернокислом электролите лужения при комнатной температуре 25°С и катодной плотности тока 2,5 А/дм2 и процесс никелирования, при катодной плотности тока 1,5 А/дм2 и температуре электролита 70°С. В результате получили многослойное покрытие, состоящее из следующих слоев: никелевый толщиной 10 мкм, оловянный - 8 мкм, никелевый - 24 мкм, оловянный - 8 мкм, никелевый - 24 мкм, оловянный - 10 мкм, никелевый - 22 мкм, оловянный - 10 мкм. Таким образом, получили покрытие, состоящее из 4-х слоев никелевого покрытия общей толщиной 80 мкм и 4-х слоев оловянного покрытия общей толщиной 34 мкм. Общая толщина многослойного МЭ покрытия составила 114 мкм. По сравнению с многослойным покрытием, полученным в первой загрузке, многослойное покрытие, полученное во второй загрузке, менее пластичное и более хрупкое. Так как при шлифовании кромок пластин с покрытием произошло незначительное отслаивание покрытия около кромок пластин. Это, по-видимому, связано с тем, что во второй загрузке по сравнению с первой загрузкой увеличена доля никелевого покрытия в многослойном покрытии, она составила 70%.

Пример 3 получения конкретной многослойной МЭ структуры при использовании электролитов с промежуточными значениями: концентраций компонентов, температуры, катодной плотности тока.

Электролит никелирования содержал, г/л:

Электролит лужения содержал, г/л:

Покрытия наносили на пластину арсенида галлия тип 360 АГЧП-8-а (габаритами 15×4×0,4 мм)с предварительно напыленными покрытиями: золото - германий - никель - золото, а также на пластину ЦТС 19 (размерами 18×8×0,4 мм) с предварительно напыленными покрытиями ванадий - медь - ванадий. Пластины контактировали, обезжиривали, стравливали верхний защитный, напыленный слой ванадия, декапировали, промывали. Затем поочередно использовали электролитическое осаждение в сернокислом электролите лужения при комнатной температуре 20°С. и катодной плотности тока 2 А/дм2 и процесс никелирования, при катодной плотности тока 1 А/дм2 и температуре электролита 60°С. В результате получили многослойную структуру, состоящую из следующих слоев: оловянный - 8 мкм, никелевый - 12 мкм, оловянный - 9,6 мкм, никелевый - 12 мкм, оловянный - 38,4 мкм, никелевый - 6 мкм, оловянный - 8 мкм, никелевый -12 мкм, оловянный - 7,2 мкм, никелевый - 12 мкм, оловянный - 9,6 мкм, никелевый - 12,6 мкм, оловянный - 9,6 мкм. Таким образом, получили сэндвич структуру, состоящую из шести слоев никеля, общей толщиной 66,6 мкм и семи слоев олова, общей толщиной 90,4 мкм. Общая толщина многослойной структуры составила 157 мкм, содержание никеля в многослойном покрытии составила 42,4%. Покрытия получились ровными, матовыми и без видимых дефектов.

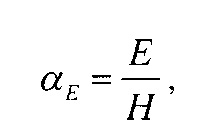

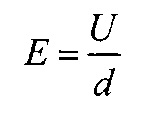

Измерения магнитоэлектрического эффекта проводились путем регистрации электрического напряжения на обкладках образца при помещении его в переменное и постоянное подмагничивающее магнитные поля. Частота переменного магнитного поля менялась от 100 Гц до 500 кГц, чтобы захватить область электромеханического резонанса. Характеристикой магнитоэлектрического эффекта является магнитоэлектрический коэффициент по напряжению αЕ, который определяется следующим образом

где  - напряженность индуцированного электрического поля, U - напряжение на обкладках образца, d - толщина образца, Н - напряженность переменного магнитного поля.

- напряженность индуцированного электрического поля, U - напряжение на обкладках образца, d - толщина образца, Н - напряженность переменного магнитного поля.

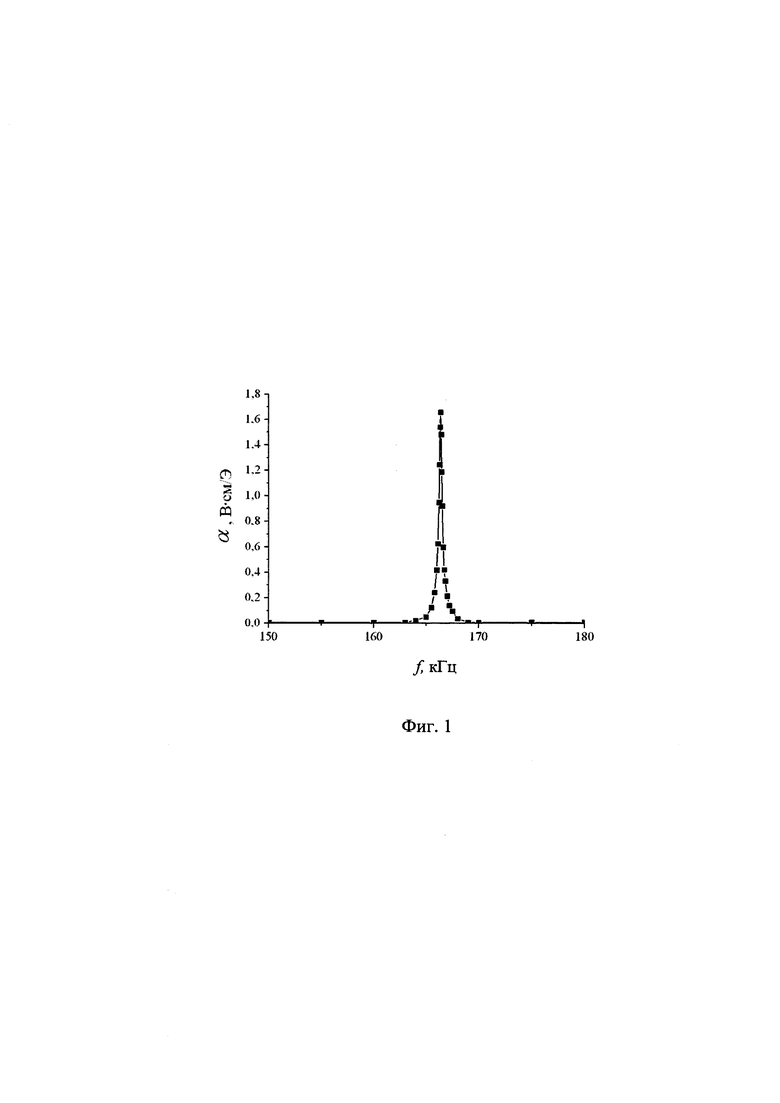

На фиг. 1 приведена частотная зависимость магнитоэлектрического коэффициента по напряжению с полем подмагничивания Hbias=360 Ое для образца, полученного в примере 3. Как видно из фиг. 1, частотная зависимость имеет резкий резонансный характер и обладает очень высокой добротностью.

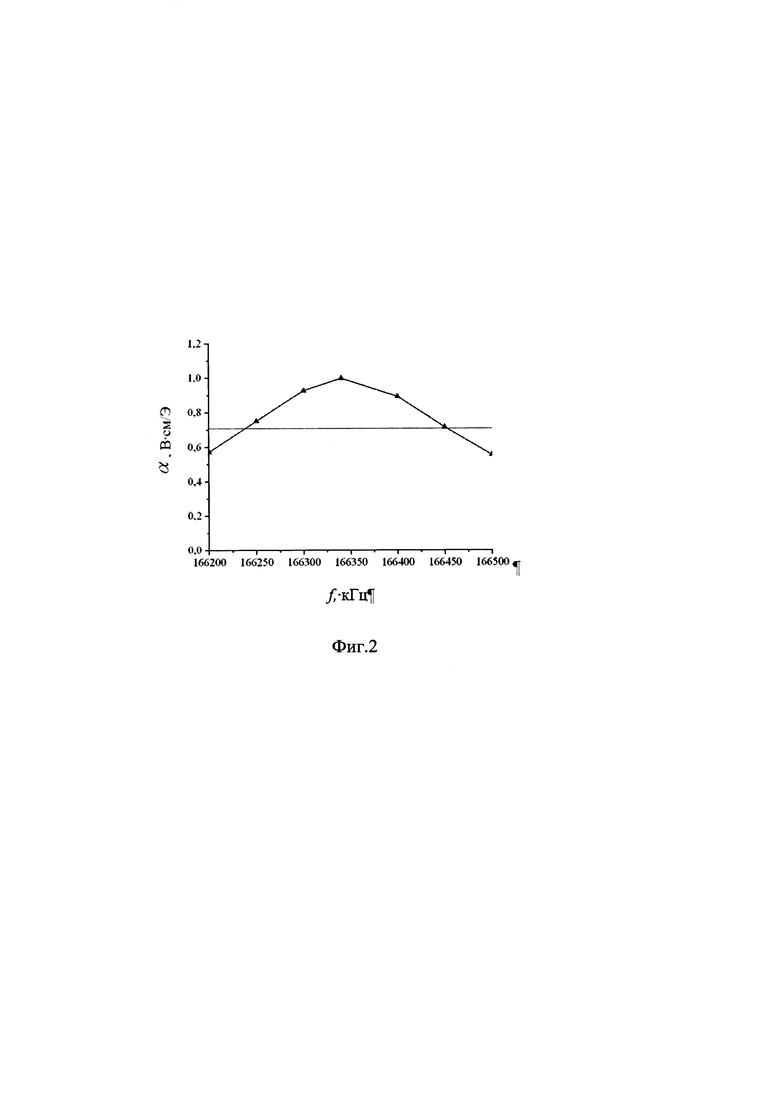

На фиг. 2 представлена частотная зависимость эффекта в области резонанса. Как следует из фиг. 2, добротность системы Q=800, что гораздо лучше добротности образцов, полученных методом склеивания и сопоставима с добротностью объемных композитов.

Предлагаемое изобретение позволяет получить следующий технический результат: повысить магнитоэлектрический (МЭ) эффект формируемых структур, увеличить адгезию покрытий к арсениду галлия и ЦТС, увеличить пластичность покрытий, уменьшить внутренние напряжения покрытий, повысить их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОРПУСА МИКРОСХЕМЫ | 2023 |

|

RU2821166C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2005 |

|

RU2319796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2606364C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ СВЕТООТРАЖАЮЩЕГО ЭЛЕМЕНТА ДЛЯ ОПТИЧЕСКИХ СИСТЕМ | 2013 |

|

RU2541319C1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

Изобретение относится к области электроники и гальванотехники и может быть использовано для изготовления твердотельных приборов на основе магнитострикционного эффекта. Способ включает обезжиривание пластинок цирконат-титаната свинца (ЦТС) или арсенида галлия в кипящем ацетоне, травление в разбавленном растворе соляной кислоты, промывку в деионизованной воде, сушку, напыление на упомянутые пластинки многослойного покрытия, отжигание, контактирование, обезжиривание, травление верхних напыленных слоев многослойного покрытия, декапирование, промывку и никелирование, отличающийся тем, что перед никелированием наносят гальванический слой олова с использованием электролита при следующем соотношении компонентов, г/л: олово сернокислое 40-80, серная кислота 100-120, препарат ОС-20 4-5, при катодной плотности тока 1-2,5 А/дм2 и одноминутном толчке тока, превышающем рабочую плотность тока в два раза, а затем осуществляют электроосаждение слоя никеля из сернокислого электролита, имеющего температуру 50-70°С, при катодной плотности тока 0,5-1,5 А/дм2, затем эти слои покрытия чередуют, при этом толщина одного слоя никеля составляет 18-20 мкм, а толщину одного слоя олова устанавливают не меньше 6-8 мкм, при содержании никеля в многослойном покрытии не больше 65-66%. Технический результат: повышение магнитоэлектрического эффекта формируемых структур, увеличение адгезии покрытий к арсениду галлия и ЦТС, пластичности покрытий, снижение внутренних напряжений покрытий и повышение их качества. 2 з.п. ф-лы, 2 табл., 3 пр., 2 ил.

1. Способ изготовления магнитоэлектрических структур, включающий обезжиривание пластинок цирконат-титаната свинца (ЦТС) или арсенида галлия в кипящем ацетоне, травление в разбавленном растворе соляной кислоты, промывку в деионизованной воде, сушку, напыление на упомянутые пластинки многослойного покрытия, отжигание, контактирование, обезжиривание, травление верхних напыленных слоев многослойного покрытия, декапирование, промывку и никелирование, отличающийся тем, что перед никелированием наносят гальванический слой олова с использованием электролита при следующем соотношении компонентов, г/л: олово сернокислое 40-80, серная кислота 100-120, препарат ОС-20 4-5, при катодной плотности тока 1-2,5 А/дм2 и одноминутном толчке тока, превышающем рабочую плотность тока в два раза, а затем осуществляют электроосаждение слоя никеля из сернокислого электролита, имеющего температуру 50-70°С, при катодной плотности тока 0,5-1,5 А/дм2, затем эти слои покрытия чередуют, при этом толщина одного слоя никеля составляет 18-20 мкм, а толщину одного слоя олова устанавливают не меньше 6-8 мкм, при содержании никеля в многослойном покрытии не больше 65-66%.

2. Способ по п. 1, отличающийся тем, что контактирование пластинок осуществляют с помощью медной или никелевой проволоки.

3. Способ по п. 1 или 2, отличающийся тем, что на ЦТС напыляют слои ванадия, меди, ванадия, а на арсенид галлия - слои золота, германия, никеля, золота.

| ФИРСОВА Т.О | |||

| Линейный нелинейный магнитоэлектрический эффект в магнитострикционно-пьезоэлектрических структурах металл-пьезоэлектрик, металл-полимер-пьезоэлектрик | |||

| Диссертация на соиск | |||

| уч | |||

| степени к | |||

| ф-м | |||

| н., Великий Новгород, 2016, с.112 | |||

| Способ одоризации газов, лишенных запаха | 1947 |

|

SU70581A1 |

| Способ получения нейтрального флавакридина (смеси солянокислого 3,6-диаминоакридина и хлорметилата 3,6-диаминоакредина) | 1945 |

|

SU66123A1 |

Авторы

Даты

2019-03-19—Публикация

2017-12-05—Подача