Область техники, к которой относится изобретение

Настоящее изобретение предлагает способ изготовления композитного материала, включающего в себя термопластические частицы и лигноцеллюлозные волокна.

Уровень техники

В настоящее время древеснопластиковый композитный материал может быть получен посредством изготовления концентрата в результате смешивания сухих соединений и получения, таким образом, концентрата или промежуточного продукта, содержащего гранулы термопластического материала, наполнители, волокна и другие добавки. В некоторых случаях этот продукт может быть также изготовлен до конечного состава, т.е. без необходимости дополнительного смешивания с пластическим материалом. Проблема изготовления сухой смеси или композиции заключается в том, чтобы обеспечить равномерное распределение древесных волокон в пластической матрице. Еще одна проблема заключается в том, чтобы обеспечить совместимость волокон и пластического материала. В последнем случае используются повышающие совместимость вещества или связующие вещества, которые усиливают адгезию. Добавление этих веществ также представляет собой такую же проблему, т.е. введение химических веществ в сухие смеси оказывается затруднительным, и качество зависит от эффективности смешивания. Наполнители часто добавляются для уменьшения стоимости пластического материала или регулирования его свойств, таких как оптические, механические, защитные или электрические свойства. Однако смешивание наполнителей с матрицей является особенно проблематичным для полусухих или сухих композиций.

Еще один способ изготовления термопластического композитного материала представляет собой смешивание волокон и пластических соединений в жидкой фазе и последующее обезвоживание вышеупомянутой суспензии перед высушиванием. Один подход представляет собой использование процесса на основе бумагоделательной машины, в котором обезвоживание происходит на проволочной сетке. Однако армирующий эффект волокон зависит от взаимной флоккуляции волокон и флоккуляции волокон и пигмента перед иммобилизацией и консолидацией матрицы. Таким образом, оказывается благоприятным наличие слабого или весьма ограниченного физического и/или механического взаимодействия между волокнами или, в качестве альтернативы, трехмерной структуры, которая легко смачивается пластической матрицей.

Патент US №6103155 описывает процесс влажного формования в целях производства армированного волокнами термопластический полимерного листа, имеющего нулевое или пониженное коробление. Этот лист производится посредством введения термопластического полимера и армирующего волокна в дисперсионный резервуар, в который в заданном соотношении добавляются водная среда, содержащая поверхностно-активное вещество или загуститель. Смесь перемешивается, и образуется дисперсия, представляющая собой раствор материала. Этот раствор затем перекачивается в секцию формования полотна, где дисперсия поступает на бесконечную сетчатую ленту, и при этом регулируются процессы всасывания и фильтрации, скорость подачи дисперсии на ленту и скорость вышеупомянутой сетчатой ленты для достижения ориентации волокон, которая является благоприятной.

В международной патентной заявке WO 2012/122224 A1 описывается еще один способ влажного формования полотна, в котором ингибируется образование водородных связей между натуральными волокнами и усиливаются связи между волокнами и частицами пластического материала. В этом способе размер частиц порошкообразного пластического материала и использование улучшающего совместимость вещества имеют большое значение для изготовления однородной смеси, содержащей натуральные волокна и пластический материал. Как описывается в международной патентной заявке WO 2012/122224 A1, натуральное волокно, пластический материал, жидкость и повышающее совместимость вещество поступают в смесительный резервуар, и полученная смесь перемешивается в течение ночи. Эта смесь может затем разбавляться до так называемой консистенции напорного ящика и помещаться в традиционную машину Фурдринье (Fourdrinier) для формования полотна, которое подвергается прессованию и высушиванию, и получаются композитные термопластические листы. Таким образом, требуется упрощенный процесс изготовления термопластического композитного материала.

Сущность изобретения

Задача настоящего изобретения заключается в том, чтобы предложить улучшенный способ изготовления термопластического композитного материала на основе технологии формования полотна и, более конкретно, способ, обеспечивающий уменьшение контактов между волокнами и, таким образом, предотвращающий образование прочных связей между волокнами и/или флоккуляцию в композитном материале или промежуточном продукте. Еще одна задача настоящего изобретения заключается в том, чтобы улучшить обезвоживание и дозирование наполнителей в композитном материале.

Настоящее изобретение определяется независимыми пунктами прилагаемой формулы изобретения. Варианты осуществления представляют зависимые пункты прилагаемой формулы изобретения, а также следующее описание и чертежи.

Согласно первый аспекту, предлагается способ изготовления термопластического композитного материала, причем данный способ включает стадии:

образования водной суспензии волокнистого материала;

введения вышеупомянутой суспензии волокнистого материала в контакт по меньшей мере с одной добавкой, причем вышеупомянутая добавка вводится в вышеупомянутую суспензию волокнистого материала, посредством чего вышеупомянутая добавка реагирует с образованием продукта осаждения на поверхности или в объеме волокон, в результате чего образуется промежуточная суспензия; и

введения, после образования промежуточной суспензии, пластического материала в вышеупомянутую промежуточную суспензию, в результате чего образуется композитный материал.

Данный способ представляет собой быстрый, простой и эффективный способ производства древеснопластикового композитного материала. Способ позволяет параллельное или приближенное или поточное образование осажденных частиц пигмента на поверхности волокон, что обеспечивает более равномерное распределение наполнителей, улучшает обезвоживание влажного полотна, снижает расходы и предотвращает образование чрезмерно прочных связей между волокнами и их флоккуляцию, что может воздействовать на распределение волокон в композитном полотне. Нерегулируемое распределение наполнителей и волокон может приводить к изменчивости качества продукта или к ухудшению физических, оптических или механических свойств продукта. Это термопластическое полотно может далее использоваться в качестве промежуточного продукта для изготовления концентрата или непосредственно в процессе прессования полотна или листов для изготовления формованного продукта. В последнем случае особое значение имеет распределение волокон и наполнителей, которые должны быть равномерно распределенными.

Согласно одному альтернативному варианту осуществления, термопластический композитный материал представляет собой рулонный материал, сформированный в машине для изготовления волокнистого полотна. Это обеспечивает формование композитного материала в традиционной бумагоделательной машине, которое является экономичным.

Рулонный материал может также изготавливаться в машине, включающей проволочную сетку для обезвоживания вышеупомянутого влажного полотна или волокнистого материала.

Согласно одному варианту осуществления, пластический материал может включать в себя любой из материала в виде пластических частиц, материла в виде пластических волокон или их смеси.

Способ может дополнительно включать введение по меньшей мере одной вышеупомянутой добавки в жидкий поток короткой циркуляции процесса изготовления волокнистого полотна машины для изготовления волокнистого полотна, в способе поточного производства в целях образования вышеупомянутого продукта реакции на поверхности или в объеме волокон суспензии волокнистого материала.

Посредством использования процесса поточного производства предлагается способ, который обеспечивает эффективное смешивание на влажной стороне бумагоделательной машины. Процесс поточного производства также обеспечивает непосредственное осаждение наполнителя, такого как PCC, на поверхности или в объеме волокон, содержащихся в суспензии.

В качестве альтернативы, добавка может вводиться в суспензию волокнистого материала, которая находится, например, в смесительном резервуаре, перед введением в бумагоделательную машину, или в напорном ящике машины для изготовления волокнистого полотна. Согласно еще одному альтернативному варианту осуществления, все ингредиенты, в том числе суспензия волокнистого материала, добавка и пластический материал, смешиваются в напорном ящике.

Согласно одному альтернативному варианту осуществления первого аспекта настоящего изобретения, когда присутствуют две или более добавок, способ может дополнительно включать введение этих добавок в реакцию друг с другом, и в результате этого образуется продукт осаждения на поверхности или в объеме волокон.

Неожиданно было обнаружено, что использование нанесения карбоната кальция на поверхность волокон решает вышеупомянутые проблемы и предотвращает сильную флоккуляцию и образование связей между волокнами в процессе влажного формования термопластического полотна. Посредством использования заданных условий оказывается возможным осаждение наполнителя (или другого неорганического материала) на волокнах и, таким образом, предотвращение сильного взаимодействия между волокнами.

Согласно варианту осуществления, продукт осаждения может включать кристаллические наполнители или их смеси, и когда добавки представляют собой диоксид углерода и известковое молоко, вышеупомянутые диоксид углерода и известковое молоко поступают в короткую циркуляцию раздельно или одновременно, причем вышеупомянутый продукт осаждения или наполнитель может осаждаться на поверхности или в объеме волокон в суспензии волокнистого материала, и в результате этого образуется промежуточная суспензия, включающая осажденный карбонат кальция, на поверхности или в объеме вышеупомянутых волокон.

По существу, может использоваться кристаллический, полукристаллический или аморфный наполнитель.

Посредством осаждения PCC на волокна становится возможным дополнительное усиление обезвоживания и снижение стоимости термопластического композитного материала.

Согласно еще одному варианту осуществления, связующее вещество может вводиться в промежуточную суспензию одновременно с введением вышеупомянутой добавки или практически немедленно после этого.

Введение связующего вещества может усиливать адгезию между пластическим материалом и волокном, и, таким образом, улучшать характеристики композитного материала. Вышеупомянутое связующее вещество может также использоваться для регулирования морфологических и/или химических свойств наполнителей.

Согласно альтернативному варианту осуществления первого аспекта, способ может включать, перед стадией введения вышеупомянутого содержащего волокна раствора в контакт с по меньшей мере одной добавкой, стадию разделения вышеупомянутой суспензии волокнистого материала на два отдельных потока, включая первый поток, который после этого вводится в контакт с вышеупомянутой добавкой, и второй поток, который после этого повторно вводится в промежуточную суспензию.

Согласно этому альтернативному варианту осуществления, может также оказываться возможным осаждение PCC на волокнах только на одной фракции, таких как тонкие или фибриллированные волокна или нановолокна, в то время как толстые (нормальные) волокна остаются необработанными в данном процессе. В качестве альтернативы, в процессе обрабатывается фракция, содержащая толстые (нормальные) волокна, причем с данной фракцией затем смешиваются необработанные тонкие/фибриллированные волокна или нановолокна.

Волокно, которое используется согласно первому аспекту настоящего изобретения, может представлять собой любое органическое волокно, такое как натуральное лигноцеллюлозное волокно, древесное волокно, беленое крафт-волокно, растворяющееся целлюлозное волокно, микрофибриллированное целлюлозное волокно, или неорганическое волокно, такое как стеклянное волокно, металлическое волокно, пластмассовое волокно, термически обработанное волокно. Жидкий поток может включать, по меньшей мере, один из следующих компонентов: суспензия первичной целлюлозы (длинноволокнистая целлюлоза, коротковолокнистая целлюлоза, механическая целлюлоза, хемомеханическая целлюлоза, химическая целлюлоза, микроволокнистая целлюлоза, нановолокнистая целлюлоза), суспензия восстановленной целлюлозы (восстановленная целлюлоза, макулатура, волокнистая фракция из улавливающего волокна фильтра), суспензия добавки и содержащий твердые частицы фильтрат.

Пластический материал может представлять собой любой пластический материал, выбранный из группы, которую составляют полиэтилен (PE), полипропилен (PP), сополимер этилена и пропилена, поликарбонат (PC), полистирол (PS), полиэтилентерефталат (PET), полимолочная кислота (PLA), полигидроксибутират, сополимер акрилонитрила, бутадиена и стирола (ABS), сополимер стирола и акрилонитрила (SAN), полиоксиметилен (POM), биоразлагающиеся термопластические материалы, термопластические материалы на основе крахмала, соответствующие производные и/или их смеси. В качестве альтернативы, может использоваться любой подходящий пластический материал. Могут также использоваться пластические материалы, произведенные из источников, имеющих биологическую основу.

Согласно альтернативному варианту осуществления, суспензия, содержащая пластический волокнистый композитный материал, может подвергаться обезвоживанию и прессованию для изготовления продукта на бумагоделательной машине или после нее. Полотно или лист может далее подвергаться ламинированию для изготовления композитного продукта.

Согласно еще одному варианту осуществления, суспензия пластического волокнистого композитного материала может обезвоживаться, высушиваться и потенциально использоваться в качестве концентрата и после этого экструдироваться для изготовления продукта.

Согласно еще одному варианту осуществления, суспензия пластического волокнистого композитного материала может обезвоживаться в литейной форме, и после этого осуществляется формование изделия.

Согласно еще одному альтернативному варианту осуществления, суспензия пластического волокнистого композитного материала может помещаться в напорный ящик машины для изготовления волокнистого полотна.

Согласно данному варианту осуществления, вышеупомянутый раствор, содержащий пластический волокнистый композитный материал, может затем направляться на проволочную сетку машины для изготовления волокнистого полотна, и в результате этого образуется пластический волокнистый композитный рулонный материал.

Согласно второму аспекту настоящего изобретения, предлагается пластический волокнистый композитный материал, получаемый способом согласно первому аспекту.

Полученный в результате этого пластический волокнистый композитный материал или термопластический композитный материал имеет улучшенные характеристики по сравнению с композитными материалами предшествующего уровня техники.

Краткое описание чертежей

Далее в качестве примеров будут описаны варианты осуществления настоящего изобретения с представлением сопровождающих схематических чертежей.

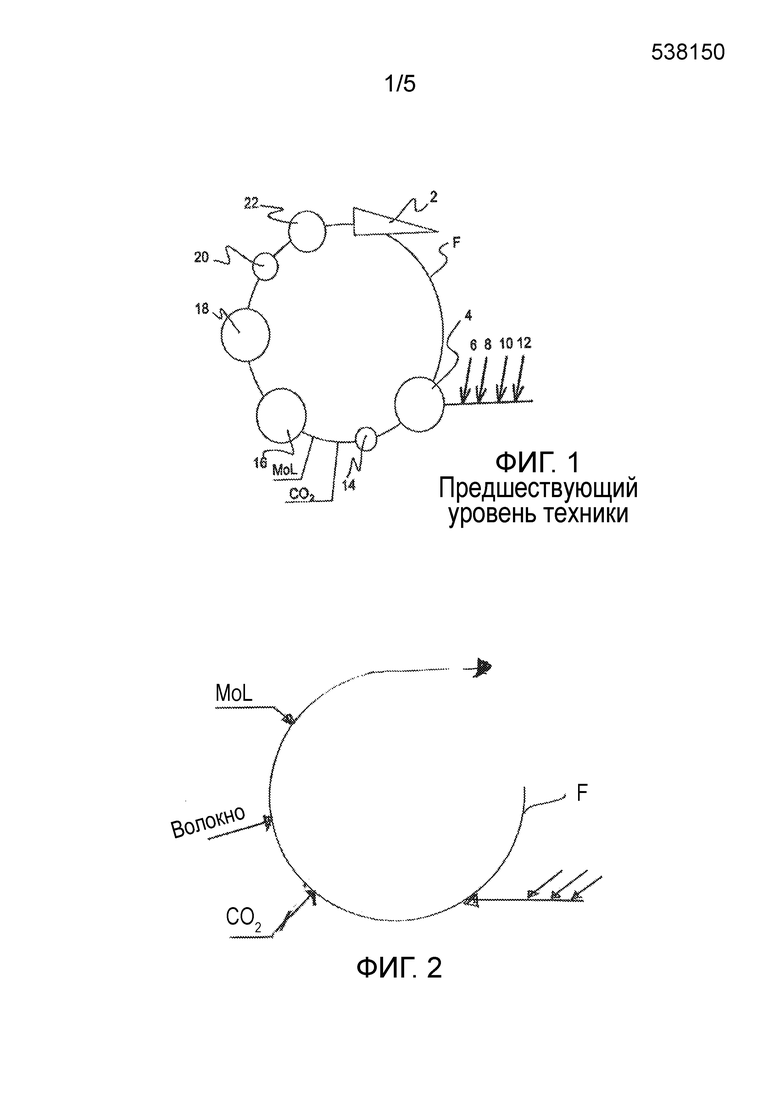

Фиг.1 схематически иллюстрирует устройство короткой циркуляции согласно предшествующему уровню техники.

Фиг.2 схематически иллюстрирует устройство короткой циркуляции согласно одному варианту осуществления настоящего изобретения.

Фиг.3a-b схематически иллюстрируют устройство короткой циркуляции согласно одному альтернативному варианту осуществления настоящего изобретения.

Фиг.4 схематически иллюстрирует устройство короткой циркуляции согласно еще одному альтернативному варианту осуществления настоящего изобретения.

Фиг.5 схематически иллюстрирует устройство короткой циркуляции согласно еще одному альтернативному варианту осуществления настоящего изобретения.

Фиг.6 иллюстрирует технологическую блок-схему согласно настоящему изобретению.

Фиг.7a и 7b иллюстрируют схематические виды сбоку традиционной бумагоделательной машины.

Описание вариантов осуществления

Определение осажденного карбоната кальция (PCC)

Почти весь PCC производится в процессе непосредственного взаимодействия диоксида углерода и гидроксида кальция, известном как процесс с использованием известкового молока. Осуществляется гашение извести водой, и в результате этого образуется Ca(OH)2, и в целях образования осажденного карбоната кальция, который не растворяется в воде, с негашеной известью взаимодействует (уловленный) диоксид углерода. После этого PCC может использоваться в бумажной промышленности в качестве наполнителя или пигмента, минерального или неорганического покрытия или компонента пластических или защитных слоев. Он может также использоваться в качестве наполнителя в пластических материалах или в качестве добавки, которую содержат бытовые химические составы, зубные пасты, пищевые продукты, фармацевтические изделия, краски, пигменты и т. д.

Определение поточного производства с использованием осажденного карбоната кальция

Термин "поточное производство" означает, что изготавливаемый осажденный карбонат кальция (PCC) поступает непосредственно в поток бумажной массы, т. е. уловленный диоксид углерода и получаемое в результате гашения извести известковое молоко реагируют в пределах производственной линии вместо производства, осуществляемого отдельно от процесса изготовления бумаги. Для отдельного производства PCC требуется дополнительное использование удерживающих химических веществ, чтобы PCC адсорбировался или фиксировался на поверхности волокон. Поточное производство PCC представляет собой общепризнанный процесс, посредством которого обеспечивается чистая система бумагоделательной машины, и при этом уменьшается потребность удерживающих химических веществах. Поточное производство PCC описывается, например, в международной патентной заявке WO 2011/110744.

Фиг.1 иллюстрирует способ предшествующего уровня техники для поточного производства осажденного карбоната кальция, который описывается в патентной заявке US 2011/0000633, а также схематическое устройство процесса для бумагоделательной машины 2. Оборотная вода F направляется, например, в смесительный резервуар или резервуар 4 для фильтрата, в который вводятся различные волокнистые компоненты для изготовления бумажной массы. Из патрубков 6, 8, 10, 12 по меньшей мере один материал, такой как суспензия первичной целлюлозы (длинноволокнистая целлюлоза, коротковолокнистая целлюлоза, механическая целлюлоза, хемомеханическая целлюлоза, химическая целлюлоза, микроволокнистая целлюлоза, нановолокнистая целлюлоза), суспензия восстановленной целлюлозы (восстановленная целлюлоза, макулатура, волокнистая фракция из улавливающего волокна фильтра), регенерированная целлюлоза, растворимая целлюлоза, суспендирующие добавки и содержащий твердые частицы фильтрат, переносится в смесительный резервуар 4, из которого посредством смесительного насоса 14 осуществляется перемещение в вихревой очиститель 16, где отделяются более тяжелые частицы. Прошедший вихревую очистку материал поступает в газоотделительный резервуар 18, в котором от бумажной массы отделяются воздух и/или другие газы. Бумажная масса затем перемещается в питающий насос 20 напорного ящика, который перекачивает бумажную массу на так называемое сито 22 напорного ящика, где имеющие крупные размеры частицы отделяются от бумажной массы. Прошедшая через сито фракция поступает в бумагоделательную машину 2 через ее напорный ящик. Однако в короткой циркуляции машины для изготовления волокнистого полотна, которая производит менее качественные конечные продукты, могут отсутствовать вихревой очиститель, газоотделительное устройство и/или напорный ящик.

Процесс производства PCC согласно предшествующему уровню техники осуществляется в короткой циркуляции бумагоделательной машины перед устройством вихревого очистителя 16. Диоксид углерода (CO2) вводится с напорной стороны вихревого очистителя, и известковое молоко (MoL) вводится через несколько метров после растворения диоксида углерода в ту же самую трубу. Однако считается допустимым, что это производство PCC может осуществляться ближе к напорному ящику, или что расстояние между точками впуска является очень коротким, таким образом, что диоксид углерода и известковое молоко вводятся практически в одной точке короткой циркуляции. Это зависит от требований к конечному продукту и от конструкции бумагоделательной машины. В том случае, где две или более добавок вводятся в короткую циркуляцию, эти добавки предпочтительно могут реагировать друг с другом, и это означает, что они вводятся в короткую циркуляцию таким способом, который позволяет этим добавкам реагировать друг с другом; в случае известкового молока и диоксид углерода, таким способом, что осажденный карбонат кальция образуется в качестве продукта реакции на поверхности или в объеме волокон.

Согласно одному варианту осуществления настоящего изобретения, поточный процесс производства PCC процесс сочетается с дозированием волокон в этот поточный процесс.

Согласно одному варианту осуществления настоящего изобретения, известковое молоко, диоксид углерода и содержащий волокна раствор вводятся раздельно в короткую циркуляцию и волокнистое полотно бумагоделательной машины.

Согласно альтернативному варианту осуществления, содержащий волокна раствор вводится, например, при изготовлении бумажной массы и, таким образом, присутствует в бумажной массе, в то время как диоксид углерода и известковое молоко вводятся раздельно или одновременно в короткую циркуляцию.

Следует понимать, что, согласно всем из описанных выше вариантов осуществления, последовательность, в которой вводятся добавки, т. е. известковое молоко, диоксид углерода, содержащий волокна раствор и, возможно, другие добавки, может различаться, или их введение в короткую циркуляцию может осуществляться на различных стадиях. Считается допустимым, что введение осуществляется очень близко к напорному ящику, или что дозировка содержащего волокна раствора осуществляется перед введением диоксида углерода, или что расстояния, которыми разделяются "точки введения", оказываются длиннее или короче, чем описывается выше. Таким образом, содержащий волокна раствор, известковое молоко и диоксид углерода могут вводиться в короткую циркуляцию практически в одной и той же точке введения.

Таким образом, из одной или нескольких точек, в которых осуществляется введение, образуется "реакционная зона PCC".

Согласно одному варианту осуществления настоящего изобретения, как проиллюстрировано на фиг.2, известковое молоко, диоксид углерода и содержащий волокна раствор вводятся раздельно в короткую циркуляцию и волокнистое полотно бумагоделательной машины.

Согласно альтернативному варианту осуществления, как проиллюстрировано на фиг.3a и 3b, волокна вводятся, например, при изготовлении бумажной массы и, таким образом, присутствуют в бумажной массе, в то время как диоксид углерода и известковое молоко вводятся раздельно или одновременно в короткую циркуляцию.

Согласно еще одному альтернативному варианту осуществления, как проиллюстрировано на фиг.4, известковое молоко и волокна смешиваются перед введением в короткую циркуляцию, а диоксид углерода вводится отдельно от этой смеси.

Согласно еще одному альтернативному варианту осуществления, как проиллюстрировано на фиг.5, волокна смешиваются с другими добавками, и эта смесь вводится отдельно от известкового молока и диоксида углерода.

В качестве альтернативы, могут использоваться и другие наполнители, такие как силикат, например, силикат кальция, или наполнители других типов, основу которых составляют карбонаты щелочноземельных металлов, например, карбонат магния.

Первая добавка может представлять собой силикат натрия, а вторая добавка может представлять собой кислую среду, и в результате этого образуется диоксид кремния.

Первая добавка может представлять собой гидроксид кальция (Ca(OH)2), вторая добавка может представлять собой диоксид углерода (CO2), и третья добавка может представлять собой силикат натрия, и в результате этого образуется силикат кальция.

Первая добавка может представлять собой гидроксид другого щелочноземельного металла, например, Mg(OH)2, а вторая добавка может представлять собой диоксид углерода (CO2), и в результате этого образуется другие типы наполнителей, основу которых составляют карбонаты щелочноземельных металлов, такие как, например, карбонат магния.

На фиг.6 проиллюстрирована общая технологическая схема. На стадии A изготавливается суспензия волокнистого материала. В этой суспензии могут содержаться любые из вышеупомянутых волокон. Суспензия волокнистого материала затем вводится в контакт с одной или несколькими добавками, в том числе в поточном процессе или в периодическом процессе. На стадии B образуется промежуточная суспензия, в которой содержатся волокна и добавки, причем в число добавок может входить продукт осаждения, такой как PPC, который может образовываться на поверхности волокон суспензии волокнистого материала.

На стадии C промежуточная суспензия вступает в контакт с пластическим материалом, который может представлять собой любой из вышеупомянутых материалов. Получаемый в результате материал представляет собой суспензию, содержащую композит, включающий пластический материал и волокна, и эта суспензия может затем подвергаться дополнительной обработке, например, как описывается ниже. Если способ представляет собой поточный производственный процесс, все эти стадии могут осуществляться более или менее одновременно. Однако оказывается предпочтительным, что промежуточная суспензия, т. е. продукт осаждения, образуется перед тем, как добавляется пластический материал. В процессе поточного производства образование промежуточной суспензии может осуществляться очень быстро, и таким образом, обеспечивается весьма эффективный способ изготовления пластических волокнистых композитных материалов.

Согласно одному альтернативному варианту осуществления, способ предусматривает разделение потоков материала или суспензии, таким образом, что на стадии A, перед тем, как с суспензией волокнистого материала вступает в контакт по меньшей мере одна добавка, суспензия волокнистого материала разделяется на два отдельных потока, включая первый поток, который после этого вводится в контакт с вышеупомянутой добавкой, и второй поток, который после этого повторно вводится в промежуточную суспензию. Согласно этому альтернативному варианту осуществления, далее может осуществляться осаждение PCC только на одной фракции, такой как нановолокна, в то время как толстые (нормальные) волокна остаются без обработки в ходе этого процесса.

Согласно настоящему изобретению, может использоваться пластические материалы различных типов для изготовления термопластического композитного материала. Такие материалы включают вышеупомянутые материалы, но они могут также включать термопластический материал волокнистого типа или смесь двух или нескольких термопластических материалов. В материале может также содержаться связующее вещество, которое улучшает адгезию между волокнами или волокном-наполнителем и пластическим материалом.

В качестве альтернативы, добавка может вводиться в суспензию волокнистого материала, например, в смесительным резервуаре, перед тем как она вводится в бумагоделательную машину или напорный ящик машины для изготовления волокнистого полотна. Согласно следующему альтернативному варианту осуществления, все ингредиенты (суспензия волокнистого материала, добавка и пластический материал) смешиваются в напорном ящике бумагоделательной машины.

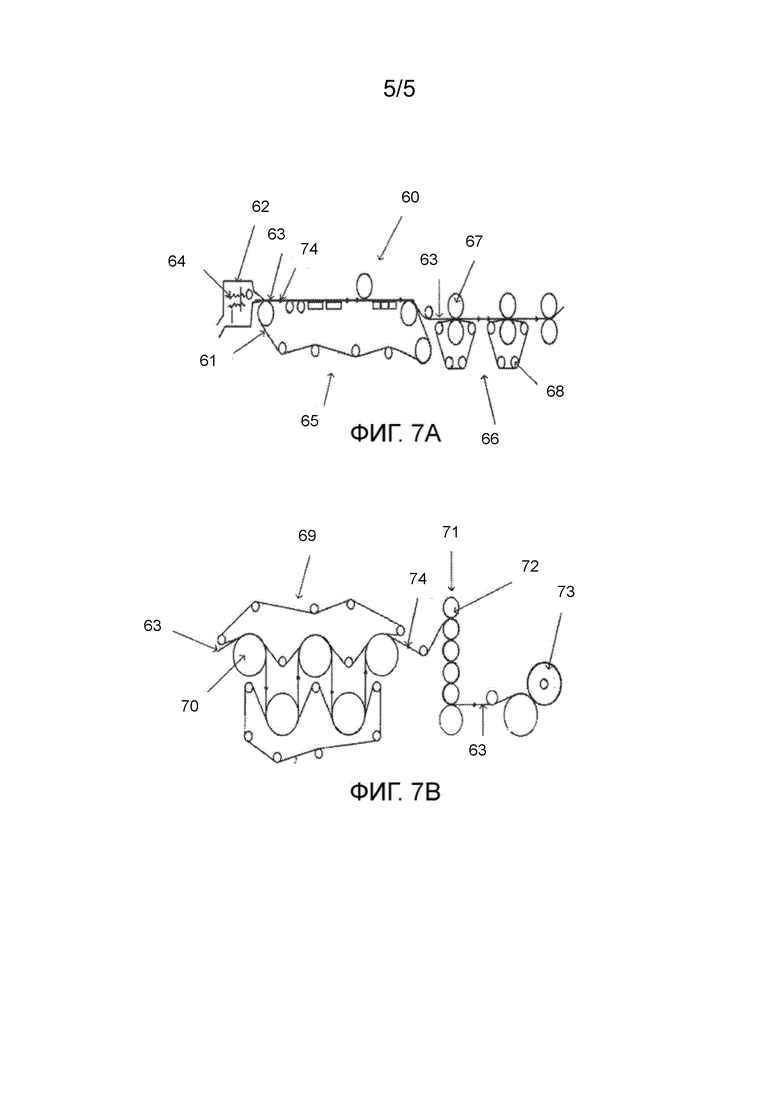

Согласно одному варианту осуществления настоящего изобретения, термопластическое полотно может изготавливаться в бумагоделательной машине традиционного типа. Пример такой бумагоделательной машины 60 проиллюстрирован на фиг.7a и 7b, где фиг.7b представляет собой продолжение фиг.7a.

Фиг.7a иллюстрирует секцию формования 65 или, так называемую, влажную сторону бумагоделательной машины и секции прессования или влажного прессования 66. В напорном ящике 62 обычно приготавливается и содержится в концентрированном виде раствор или суспензия 64.

Концентрированная суспензия 64 может, например, нагреваться до желательной температуры или пропускаться через сита для отделения примесей и т. д. В напорном ящике 62 в концентрированную сусупензию могут также добавляться добавки для изготовления бумаги или химические добавки различных типов, например, но не ограничиваясь этим, такие добавки, как удерживающие химические вещества, наполнители и поверхностно-активные вещества или полимеры.

Согласно настоящему изобретению, в напорный ящик 62 может помещаться раствор, содержащий композитный материал в виде пластических волокон.

Добавки других типов, которые могут вводиться во влажную секцию или клеильный пресс, могут представлять собой такие вещества, как крахмал, поливиниловый спирт (PVOH), карбоксиметилцеллюлоза (CMC) или латекс на основе сополимера стирола и бутадиена (SB) или сополимера стирола и акрилата (SA), сшивающие вещества, оптические осветляющие вещества или красители, биоциды, закрепляющие вещества, смазочные вещества, консерванты, диспергирующие вещества и т. д.

Концентрированная суспензия 64, содержащая раствор пластического волокнистого композитного материала, наносится на проволочную сетку 61 в секции формования 65. В результате этого, на проволочной сетке образуется влажное полотно 63. Стрелка 74 показывает направление перемещения полотна или машинное направление.

После секции формования 65 полотно проходит через секцию прессования или секцию влажного прессования 66. Операция прессования может осуществляться посредством пропускания влажного полотна 63 через ряд зажимов, которые образованы роликами 67, прижимающимися друг к другу, и им способствует прессовое сукно 68, которое абсорбирует воду, выжатую в процессе прессования из полотна.

После операции влажного прессования полотно или листовой материал 63 может пропускаться через сушильную секцию 69. Высушивание может осуществляться многочисленными различными способами, из которых один способ осуществляется с использованием сушильных цилиндров 70 и пара. После сушильной секции 69 полотно или лист 63 может пропускаться через секцию 71 каландрирования и ряд каландров (тяжелых стальных валков) 72, превращаясь в гладкий лист, который, в конечном счете, наматывается на рулон или бобину 73.

Изобретение относится к способу изготовления термопластического композитного материала в бумагоделательной машине. Способ включает стадии: образования водной суспензии волокнистого материала; введения суспензии волокнистого материала в контакт с по меньшей мере одной добавкой, в результате чего образуется промежуточная суспензия; и введение термопластического материала в промежуточную суспензию, в результате чего образуется термопластический композитный материал. Причем добавка реагирует с образованием продукта осаждения на поверхности или в объеме волокон. При этом волокно волокнистого материала представляет собой органическое волокно, такое как натуральное лигноцеллюлозное волокно, древесное волокно, беленое крафт-волокно, растворяющееся целлюлозное волокно, микрофибриллированное целлюлозное волокно. Обеспечивается уменьшение контактов между волокнами, таким образом предотвращается образование прочных связей между волокнами и/или флокуляция в композитном материале или промежуточном продукте, а также улучшение обезвоживания и дозирования наполнителей в композитном материале. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Способ изготовления термопластического композитного материала, причем данный способ включает стадии:

образования водной суспензии волокнистого материала;

введения вышеупомянутой суспензии волокнистого материала в контакт с по меньшей мере одной добавкой, причем вышеупомянутая добавка вводится в вышеупомянутую суспензию волокнистого материала, посредством чего вышеупомянутая добавка реагирует для образования продукта осаждения на волокнах, и в результате чего образуется промежуточная суспензия; и

введения, после образования промежуточной суспензии, термопластического материала в вышеупомянутую промежуточную суспензию, и в результате этого образуется термопластический композитный материал,

при этом волокно волокнистого материала представляет собой органическое волокно, такое как натуральное лигноцеллюлозное волокно, древесное волокно, беленое крафт-волокно, растворяющееся целлюлозное волокно, микрофибриллированное целлюлозное волокно.

2. Способ по п.1, в котором термопластический композитный материал представляет собой рулонный материал, сформированный в машине для изготовления волокнистого бумажного полотна.

3. Способ по п.1 или 2, в котором термопластический материал включает в себя любой из пластического материала в виде частиц, пластического материала в виде волокон или их смеси.

4. Способ по любому из предшествующих пунктов, причем данный способ включает введение вышеупомянутой по меньшей мере одной добавки в жидкий поток короткой циркуляции процесса изготовления волокнистого полотна машины для изготовления волокнистого полотна, в способе поточного производства, в целях образования вышеупомянутого продукта реакции на поверхности или в объеме волокон суспензии волокнистого материала.

5. Способ по любому из предшествующих пунктов, в котором, когда присутствуют две или более добавок, способ дополнительно включает введение этих добавок в реакцию друг с другом для образования продукта осаждения на поверхности или в объеме волокон.

6. Способ по любому из предшествующих пунктов, в котором продукт осаждения включает в себя кристаллический наполнитель и в котором добавки представляют собой диоксид углерода и известковое молоко, причем вышеупомянутые диоксид углерода и известковое молоко вводятся в короткую циркуляцию раздельно или одновременно, и при этом вышеупомянутый продукт осаждения или наполнитель может осаждаться на поверхности или в объеме волокон суспензии волокнистого материала с образованием в результате этого промежуточной суспензии, включающей в себя осажденный карбонат кальция на поверхности или в объеме вышеупомянутых волокон.

7. Способ по любому из предшествующих пунктов, в котором связующее вещество вводится в промежуточную суспензию одновременно с введением вышеупомянутой добавки или, по существу, сразу после этого.

8. Способ по любому из предшествующих пунктов, причем вышеупомянутый способ дополнительно включает, перед стадией введения вышеупомянутой суспензии волокнистого материала в контакт с по меньшей мере одной добавкой, разделение вышеупомянутой суспензии волокнистого материала на два отдельных потока, включая первый поток, который после этого приводится в контакт с вышеупомянутой добавкой, и второй поток, который после этого повторно вводится в промежуточную суспензию.

9. Способ по любому из предшествующих пунктов, в котором термопластический материал представляет собой пластический материал, выбранный из группы, которую составляют полиэтилен (PE), полипропилен (PP), сополимер этилена и пропилена, поликарбонат (PC), полистирол (PS), полиэтилентерефталат (PET), полимолочная кислота (PLA), полигидроксибутират, сополимер акрилонитрила, бутадиена и стирола (ABS), сополимер стирола и акрилонитрила (SAN), полиоксиметилен (POM), биоразлагающиеся термопластические материалы, термопластические материалы на основе крахмала, соответствующие производные и/или их смеси.

10. Способ по любому из предшествующих пунктов, в котором суспензия термопластического волокнистого композитного материала обезвоживается и прессуется с образованием продукта в бумагоделательной машине.

11. Способ по любому из пп.1-9, в котором суспензия термопластического волокнистого композитного материала обезвоживается и затем экструдируется с образованием продукта.

12. Способ по любому из пп.1-9, в котором суспензия термопластического волокнистого композитного материала обезвоживается в литейной форме, после чего образуется продукт.

13. Способ по любому из пп.1-9, в котором вышеупомянутая суспензия термопластического волокнистого композитного материала перемещается в напорный ящик машины для изготовления волокнистого полотна.

14. Термопластический волокнистый композитный материал, получаемый способом по любому из пп.1-13.

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 4510020 A, 09.04.1985 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ | 2007 |

|

RU2422573C2 |

Авторы

Даты

2019-03-26—Публикация

2015-05-06—Подача