ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к бумажным или картонным продуктам, содержащим субстрат и по меньшей мере один покровный слой, содержащий композиционный материал из микрофибриллированной целлюлозы и по меньшей мере одного неорганического материала в форме частиц (состоящего из твердых частиц) в количестве, подходящем для придания улучшенных оптических, поверхностных и/или механических свойств таким бумажным или картонным продуктам, что делает их подходящими для печати и других видов конечного применения, к способам получения бумажных или картонных продуктов посредством процесса нанесения композиционного материала, состоящего из микрофибриллированной целлюлозы и по меньшей мере одного неорганического материала в форме частиц, на влажный субстрат на проволочной сетке в мокрой части бумагоделательной машины и к соответствующему применению указанных бумажных и картонных продуктов.

УРОВЕНЬ ТЕХНИКИ

Бумажная и картонная продукция является многочисленной и разнообразной. Существует постоянная потребность в улучшении качества бумажных и картонных продуктов, имеющих оптические, поверхностные и/или механические свойства, которые делают их подходящими для печати и других видов конечного применения, и в улучшении способов получения таких бумажных и картонных продуктов, имеющих улучшенные печатные и поверхностные свойства, например, за счет снижения стоимости, обеспечения более энергосберегающего и экологически безопасного процесса и/или улучшения способности бумажного продукта к переработке для повторного использования.

Облицовочный картон с белой поверхностью обычно изготавливают на мультиформерной бумагоделательной машине. Верхний слой облицовочного картона с белой поверхностью часто содержит слегка очищенное беленое крафт (короткое) волокно древесины твердых пород, которое может содержать наполнитель в количестве не более примерно 20% масс. Верхний слой обычно наносят для покрытия основания слоем, улучшающим визуальный вид облицовочного картона и обеспечивающим поверхность с высокой яркостью, подходящую для печати или в качестве основания для покрытия. Обычно используют слой на основе целлюлозной массы, поскольку базовый слой, как правило, содержит либо небеленую крафт-целлюлозу, либо вторично переработанный картон («OCC», старые контейнеры из гофрокартона) и является, таким образом, очень шершавым и неподходящим для покрытия с помощью обычного оборудования. Облицовочные картоны с белой поверхностью чаще всего используют для флексографической печати, хотя их можно использовать и для офсетной печати, при этом все большее значение приобретают технологии струйной печати.

С сокращением традиционной печати и сортов писчей бумаги многие фабрики стремились переделать свои машины, предназначенные для получения бумаги для полиграфии, на изготовление облицовочного картона или других упаковочных продуктов. Переделка однослойной машины в мультиформер требует большой реконструкции и капиталовложений, причем без этого такая машина будет ограничена изготовлением простых сортов облицовочного картона. Нанесение подходящего кроющего композиционного материала для получения облицовочного картона с белой поверхностью с помощью подходящего аппарата для нанесения покрытий, работающего в мокрой части бумагоделательной машины, обеспечит простую и недорогую возможность экономичного получения на такой машине облицовочных картонов с белой поверхностью. Нанесение суспензии с низким содержанием твердой фазы, состоящей из микрофибриллированной целлюлозы и органического материала в форме частиц, на поверхность субстрата облицовочного картона на этом этапе в процессе производства облицовочного картона позволит осуществить дренирование облицовочного картона с белой поверхностью с помощью существующих элементов дренирования и прессование и сушку полученного облицовочного картона с белой поверхностью как обычного листа.

Нанесение покрытия на влажный, свежесформованный субстрат вызывает сложности. Среди таких сложностей одна из проблем состоит в том, что поверхность влажного субстрата будет гораздо более шероховатой, чем спрессованный и высушенный лист. По этой причине суспензия для формирования покровного слоя композиционного материала, состоящего из микрофибриллированной целлюлозы и органического материала в форме частиц, должна создавать при подходящем расходе однородный поток или завесу композиционного материала. Кроме того, для получения контурного покрытия суспензию для формирования покровного слоя необходимо вводить на влажное полотно равномерно. После прессования и сушки покровный слой должен представлять собой поверхность, подходящую либо непосредственно для печати, либо для однослойного покрытия. Поэтому для готового облицовочного картона с белой поверхностью низкая пористость и хорошая поверхностная прочность являются очень важными свойствами.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящего изобретения предложен бумажный или картонный продукт, содержащий:

(i) целлюлозосодержащий субстрат; и

(ii) покровный слой, содержащий неорганический материал в форме частиц и по меньшей мере примерно 5% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя;

при этом массовое отношение неорганического материала в форме частиц к микрофибриллированной целлюлозе в покровном слое составляет от примерно 20:1 до примерно 3:1 и, кроме того, покровный слой имеет яркость, составляющую по меньшей мере примерно 65% согласно стандарту ISO 11475.

Согласно некоторым вариантам реализации картонные продукты представляют собой картон с белой поверхностью или облицовочный картон с белой поверхностью.

Согласно второму аспекту настоящего изобретения предложен бумажный или картонный продукт, содержащий:

(i) целлюлозосодержащий субстрат; и

(ii) покровный слой, содержащий неорганический материал в форме частиц в количестве от примерно 67% масс. до примерно 90% масс. и по меньшей мере примерно 10% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя, при этом указанный покровный слой присутствует в бумажном или картонном продукте в количестве от примерно 15 г/м2 до примерно 40 г/м2.

Согласно некоторым вариантам реализации второго аспекта покровный слой присутствует в указанном продукте в количестве от примерно 20 г/м2 до примерно 30 г/м2, в частности, по меньшей мере примерно 30 г/м2.

Согласно некоторым вариантам реализации первого и второго аспекта измеренная (согласно стандарту ISO 11475 (F8; D65 - 400 нм)) яркость покровного слоя увеличена по сравнению с измеренной яркостью поверхности субстрата, противоположной покровному слою.

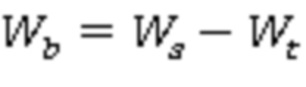

Согласно некоторым вариантам реализации покровный слой предпочтительно обеспечивает хорошее оптическое и физическое покрытие поверх темного субстрата, например, субстрата с яркостью от 15 до 25, за счет возможности обеспечения улучшенной яркости, составляющей по меньшей мере примерно 65%, по меньшей мере примерно 70% или по меньшей мере примерно 80% при массе покрытия примерно 30 г/м2.

Согласно некоторым вариантам реализации предложенный продукт содержит или представляет собой картонный продукт и согласно некоторым вариантам реализации предложенный продукт представляет собой картон с белой поверхностью, тарный картон или облицовочный картон. Кроме того, улучшение яркости может быть обеспечено путем применения первого и второго аспектов при покрытиях примерно 30 г/м2, с достижением уровней яркости 80% или более по сравнению с обычными покрытиями с белой поверхностью, как правило требующими граммаж от 50 до 60 г/м2, при более низких загрузках наполнителя, составляющих обычно от 5 до 15% масс.

Согласно третьему аспекту предложен бумажный или картонный продукт, содержащий:

(i) целлюлозосодержащий субстрат; и

(ii) покровный слой, содержащий неорганический материал в форме частиц в количестве от примерно 67% масс. до примерно 92% масс. и микрофибриллированную целлюлозу в количестве от 5% масс. до примерно 30% масс. в расчете на общую массу покровного слоя.

Согласно некоторым вариантам реализации массовое отношение неорганических твердых частиц к микрофибриллированной целлюлозе в покровном слое составляет от примерно 8:1 до примерно 1:1, или от примерно 6:1 до примерно 3:1, или от примерно 5:1 до примерно 2:1, или от примерно 5:1 до примерно 3:1, или примерно 4:1 до примерно 3:1.

Согласно четвертому аспекту настоящего изобретения предложен способ получения бумажного или картонного продукта, включающий: (a) обеспечение влажного полотна из целлюлозной массы; (b) обеспечение суспензии для формирования покровного слоя на влажном полотне из целлюлозной массы, при этом: (i) суспензию для формирования покровного слоя обеспечивают в количестве, составляющем от 15 г/м2 до 40 г/м2 и (ii) суспензия для формирования покровного слоя содержит достаточное количество микрофибриллированной целлюлозы для получения продукта с покровным слоем, содержащим по меньшей мере примерно 5% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя; (iii) и суспензия для формирования покровного слоя содержит неорганический материал в форме частиц и микрофибриллированную целлюлозу. Согласно дополнительным вариантам реализации покровный слой составляет по меньшей мере примерно 10% масс., по меньшей мере примерно 20% масс. или не более примерно 30% масс. в расчете на общую массу покровного слоя.

Согласно пятому аспекту настоящее изобретение относится к применению покровного слоя, содержащего по меньшей мере примерно 20% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя, в качестве белого верхнего слоя на картонном субстрате. Согласно дополнительным вариантам реализации настоящее изобретение относится к применению покровного слоя, содержащего не более примерно 30% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя, в качестве белого верхнего слоя на картонном субстрате. Согласно некоторым вариантам реализации настоящее изобретение относится к применению покровного слоя, содержащего неорганический материал в форме частиц в количестве от примерно 67% масс. до примерно 92% масс. и микрофибриллированную целлюлозу в количестве от примерно 5% масс. до примерно 30% масс. в расчете на общую массу покровного слоя.

Согласно шестому аспекту настоящее изобретение относится к формированию завесы или пленки через щелевое отверстие, находящееся при нормальном давлении или под давлением, поверх влажного субстрата на проволочной сетке мокрой части бумагоделательной машины с нанесением покровного слоя на субстрат для получения бумажного или картонного продукта согласно первому - третьему аспектам.

Согласно некоторым дополнительным вариантам реализации композиционный материал из микрофибриллированной целлюлозы и неорганических порошкообразных материалов можно нанести в качестве белого верхнего слоя или другого верхнего слоя. Указанный процесс можно предпочтительно осуществить с применением дешевого оборудования для нанесения покрытий, такого как установка для нанесения покрытий поливом, установка для нанесения покрытий экструдером под давлением, установка для нанесения покрытий с применением вторичного напорного ящика или установка для нанесения покрытий через щель, находящуюся при нормальном давлении или под давлением, по сравнению с нанесением обычного вторичного волокнистого слоя или покрытия на сухой или полусухой бумажный или картонный продукт. Кроме того, для удаления воды можно использовать существующие элементы дренирования и прессовую часть бумагоделательной машины, такую как дренажный стол длинносеточной бумагоделательной машины. Покровный слой из микрофибриллированной целлюлозы и неорганического материала в форме частиц обладает способностью оставаться поверх субстрата и обеспечивать хорошее оптическое и физическое покрытие при низкой основной массе бумажного или картонного продукта.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На фиг. 1 показано формование листов, полученных при варьировании граммажа согласно примеру 1.

Фиг. 2 представляет собой график, демонстрирующий яркость листов, полученных при варьировании граммажа согласно примеру 1.

Фиг. 3 представляет собой график, демонстрирующий показатель шероховатости PPS листов, полученных при варьировании граммажа согласно примеру 1.

Фиг. 4 представляет собой кривую яркости относительно уровней массы покрытий для испытаний 1-4, описанных в примере 2.

Фиг. 5 представляет собой полученное с помощью сканирующего электронного микроскопа изображение субстрата, покрытого 35 г/м2 покровным слоем, содержащим 20% масс. микрофибриллированной целлюлозы и 80% масс. измельченного карбоната кальция, нанесенным на 85 г/м2 субстрат в точке измерения T2.

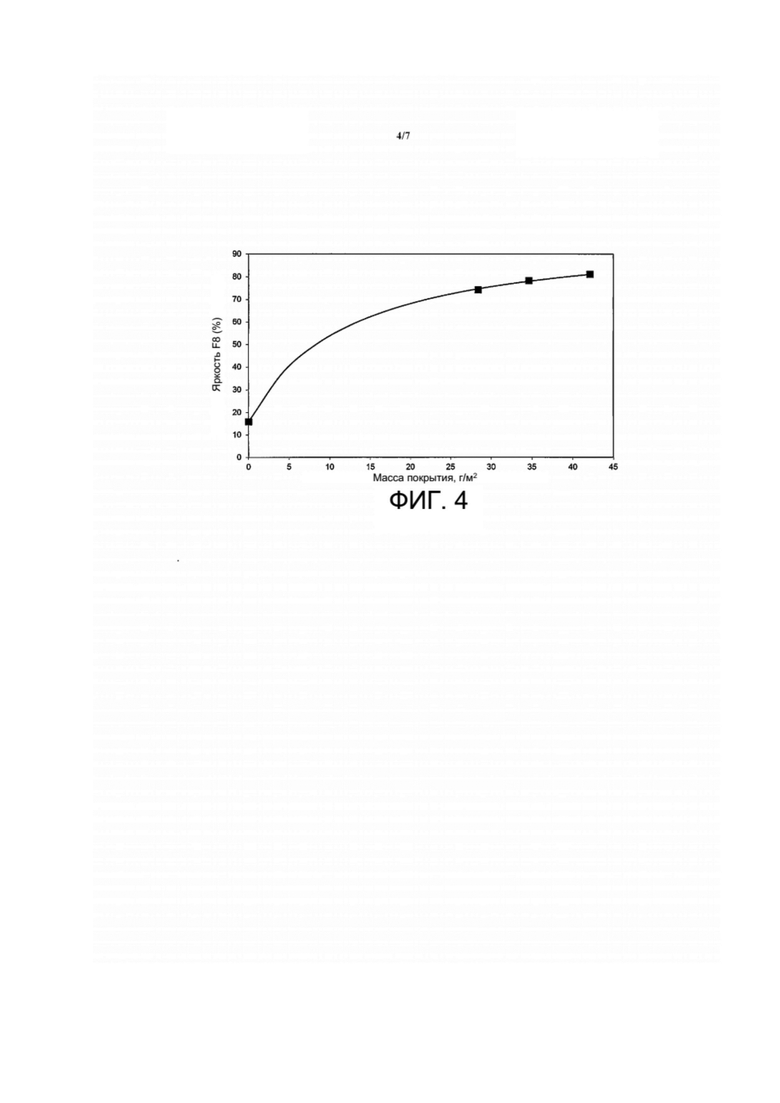

Фиг. 6 представляет собой полученное с помощью сканирующего электронного микроскопа изображение субстрата, покрытого 48 г/м2 покровным слоем, содержащим 20% масс. микрофибриллированной целлюлозы, 20% масс. измельченного карбоната кальция и 60% масс. талька, нанесенным на 85 г/м2 субстрат в точке измерения T4.

Фиг. 7 представляет собой поперечное сечение образца, напечатанного посредством флексографии.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Неожиданно было обнаружено, что слой, содержащий композиционный материал из неорганического материала в форме частиц и микрофибриллированной целлюлозы, можно нанести на бумажное полотно в мокрой части бумагоделательной машины (такой как длинносеточная бумагоделательная машина), сразу же после формирования влажной линии и когда полотно все еще содержит менее 10-15% масс. твердых веществ. Бумага или картон с покровным слоем, изготовленный с помощью предложенного способа, обеспечивает полезные оптические свойства (например, яркость), а также снижение массы и/или улучшение поверхностных свойств (например, гладкость и низкую пористость) при сохранении подходящих механических свойств (например, прочности, необходимой для конечного применения).

Под «покровным» слоем подразумевают, что покровный слой наносят или подают на субстрат, причем указанный субстрат может содержать промежуточные слои или прослойки, расположенные ниже покровного слоя. Согласно некоторым вариантам реализации покровный слой представляет собой наружный слой, т.е., не содержит сверху другого слоя. Согласно некоторым вариантам реализации граммаж покровного слоя составляет по меньшей мере от примерно 15 г/м2 до примерно 40 г/м2.

Под «микрофибриллированной целлюлозой» понимают целлюлозную композицию, в которой микрофибриллы целлюлозы высвобождаются или частично высвобождаются в виде отдельных частиц или в виде агрегатов меньшего размера по сравнению с волокнами целлюлозы перед микрофибриллированием. Микрофибриллированную целлюлозу можно получить путем микрофибриллирования целлюлозы, в том числе, но не ограничиваясь ими, с применением способов, описанных в настоящем документе. Типичные целлюлозные волокна (т.е., целлюлозная масса перед микрофибриллированием или целлюлозная масса, которая еще не была фибриллирована), подходящие для применения в бумажном производстве, содержат более крупные агрегаты из сотен или тысяч отдельных микрофибрилл целлюлозы. При микрофибриллировании целлюлозы конкретные характеристики и свойства, в том числе, но не ограничиваясь ими, характеристиками и свойствами, описанные в настоящем документе, передаются микрофибриллированной целлюлозе и композициям, содержащим микрофибриллированную целлюлозу

Существует множество видов бумаги или картона, которые можно получить с помощью предложенных композиций микрофибриллированной целлюлозы и неорганических порошкообразных материалов и с применением производственных процессов, описанных в настоящем документе. Не существует четкого разграничения между бумажными и картонными продуктами. Последние, как правило, представляют собой более толстые материалы на бумажной основе с повышенными значениями граммажа. Картон может состоять из одного слоя, на который можно нанести покровный слой композиционного материала из микрофибриллированной целлюлозы и неорганического материала в форме частиц, или картон может представлять собой многослойный субстрат. Настоящее изобретение относится к многочисленным формам картона, включая, например и без ограничения, коробочный картон или картон (cartonboard), в том числе складные виды картона и негнущиеся жесткие коробки и складной коробочный картон; например, упаковочный картон для жидкостей. Картон может представлять собой макулатурный картон или макулатурный мелованный картон. Картон может представлять собой крафт-картон, слоистый картон. Картон может представлять собой чистоцеллюлозный мелованный картон из беленой целлюлозы или чистоцеллюлозный мелованный картон из небеленой целлюлозы. К картонным продуктам согласно настоящему изобретению относятся различные формы тарного картона, такие как гофрированный картон (который представляет собой строительный материал, а не бумажный или картонный продукт сам по себе), облицовочный картон или толстый переплетный картон. Картон, описанный в настоящем документе, может подходить для обертывания и упаковки различных готовых продуктов, в том числе, например, продуктов питания.

Согласно некоторым вариантам реализации предложенный продукт представляет собой или содержит тарный картон, при этом субстрат и покровный слой подходят для применения в тарном картоне или в качестве тарного картона. Согласно некоторым вариантам реализации предложенный продукт представляет собой или содержит лайнер, выбранный из темного крафт-лайнера, крафт-лайнера с белым покровным слоем, тест-лайнера, тест-лайнера с белым покровным слоем, темного облегченного вторично переработанного лайнера, разноцветного тест-лайнера и вторично переработанного лайнера с белым покровным слоем.

Согласно некоторым вариантам реализации предложенный продукт представляет собой или содержит картон.

Согласно некоторым вариантам реализации предложенный продукт представляет собой или содержит крафт-бумагу.

Согласно некоторым вариантам реализации субстрат содержит картонный продукт или подходит для применения в картонном продукте или в качестве картонного продукта. Согласно некоторым вариантам реализации субстрат подходит для применения в картонном продукте с белой поверхностью, например, в качестве облицовочного картона. Согласно некоторым вариантам реализации предложенный продукт содержит или представляет собой картонный продукт, например, облицовочный картон. Согласно некоторым вариантам реализации предложенный продукт содержит или представляет собой картонный продукт с белой поверхностью, например, облицовочный картон. Согласно таким вариантам реализации картонный продукт может представлять собой гофрированный картон, например, представлять собой продукт, содержащий субстрат и покровный слой в качестве облицовочного картона. Согласно некоторым вариантам реализации картонный продукт представляет собой одинарный, однослойный, двухслойный или трехслойный гофрированный картон.

Если не указано иное, количества приведены в расчете на общую сухую массу покровного слоя и/или субстрата.

Если не указано иное, размерные свойства частиц, упоминаемые в настоящем документе применительно к неорганическим порошкообразным материалам, измеряют хорошо известным способом путем осаждения материала в форме частиц в полностью диспергированном состоянии в водной среде с помощью устройства Sedigraph 5100, поставляемого компанией Micromeritics Instruments Corporation, Норкросс, Джорджия, США (телефон: +17706623620; веб-сайт: www.micromeritics.com) и называемого в настоящем документе «прибором Micromeritics Sedigraph 5100». Такой прибор обеспечивает измерения и диаграмму суммарного массового процента частиц, имеющих размер, именуемый в данной области техники «эквивалентным сферическим диаметром» (э.с.д.), меньший, чем заданные значения э.с.д. Средний размер частиц d50 представляет собой значение определенное таким образом для э.с.д. частиц, при котором имеется 50% по массе частиц, эквивалентный сферический диаметр которых меньше, чем указанное значение d50.

Альтернативно, там, где это указывается, размерные свойства частиц, упоминаемые в настоящем документе применительно к неорганическим порошкообразным материалам, измеряют с помощью хорошо известного общепринятого способа, применяемого в области рассеяния лазерного излучения, с использованием прибора Malvern Mastersizer S, поставляемого компанией Malvern Instruments Ltd (или с применением других способов, обеспечивающих по существу тот же результат). При использовании метода рассеяния лазерного излучения размер частиц в порошках, суспензиях и эмульсиях можно измерить с помощью дифракции лазерного луча на основе применения теории Ми. Такой прибор обеспечивает измерения и диаграмму суммарного объемного процента частиц, имеющих размер, именуемый в данной области техники «эквивалентным сферическим диаметром» (э.с.д.), меньший, чем заданные значения э.с.д. Средний размер частиц d50 представляет собой значение, определенное таким образом для э.с.д. частиц, при котором имеется 50% по объему частиц, эквивалентный сферический диаметр которых меньше, чем указанное значение d50.

Если не указано иное, размерные свойства частиц, микрофибриллированных целлюлозных материалов измеряют с помощью хорошо известного общепринятого способа, применяемого в области рассеяния лазерного излучения, с использованием прибора Malvern Mastersizer S, поставляемого компанией Malvern Instruments Ltd (или с применением других способов, обеспечивающих по существу тот же результат).

Подробности методики, используемой для исследования распределений частиц по размерам в смесях неорганического материала в форме частиц и микрофибриллированной целлюлозы с применением прибора Malvern Mastersizer S, приведены ниже.

Покровный слой

Согласно некоторым вариантам реализации покровный слой содержит по меньшей мере примерно 5% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя. Согласно некоторым вариантам реализации покровный слой содержит от примерно 5% масс. до примерно 30% масс. микрофибриллированной целлюлозы, например, от 5% масс. до примерно 25% масс., или от примерно 10% масс. до примерно 25% масс., или от примерно 15% масс. до примерно 25% масс., или от примерно 17,5% масс. до примерно 22,5% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя.

Согласно некоторым вариантам реализации покровный слой содержит по меньшей мере примерно 67% масс. неорганического материала в форме частиц, или по меньшей мере примерно 70% масс. неорганического материала в форме частиц, или по меньшей мере примерно 75% масс. неорганического материала в форме частиц, или по меньшей мере примерно 80% масс. неорганического материала в форме частиц, или по меньшей мере примерно 85% масс. неорганического материала в форме частиц, или по меньшей мере примерно 90% масс. неорганического материала в форме частиц в расчете на общую массу покровного слоя, и, необязательно, от 0 до 3% масс. других добавок.

Согласно некоторым вариантам реализации микрофибриллированная целлюлоза и неорганический материал в форме частиц обеспечивают граммаж покровного слоя от примерно 15 г/м2 до примерно 40 г/м2. Согласно этому и другим вариантам реализации массовое отношение неорганических твердых частиц к микрофибриллированной целлюлозе в покровном слое составляет примерно 20:1, или примерно 10:1, или примерно 5:1, или примерно 4:1, или примерно 3:1, или примерно 2:1.

Согласно некоторым вариантам реализации покровный слой содержит от примерно 70% масс. до примерно 90% масс. неорганического материала в форме частиц и от примерно 10% масс. до примерно 30% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя и необязательно не более 3% масс. других добавок.

Согласно некоторым вариантам реализации покровный слой необязательно может содержать дополнительное органическое соединение, т.е., органическое соединение, отличное от микрофибриллированной целлюлозы.

Согласно некоторым вариантам реализации покровный слой необязательно может содержать катионный полимер, анионный полимер и/или гидроколлоид полисахаридной природы.

Согласно некоторым вариантам реализации покровный слой необязательно может содержать воск, полиолефины и/или силикон.

Согласно некоторым вариантам реализации покровный слой не содержит оптически отбеливающего вещества.

Согласно некоторым вариантам реализации покровный слой состоит в основном из неорганического материала в форме частиц и микрофибриллированной целлюлозы и по существу содержит не более примерно 3% масс., например, не более примерно 2% масс., или не более примерно 1% масс., или не более примерно 0,5% масс. добавок, отличных от неорганического материала в форме частиц и микрофибриллированной целлюлозы. Согласно таким вариантам реализации покровный слой может содержать не более примерно 3% масс. добавок, выбранных из флокулянта, средства формования/средства дренирования (например, хлорида поли(акриламид-со-диаллилдиметиламмония, Polydadmac® (Полидадмак)), водорастворимого загустителя, крахмала (например, катионного крахмала), проклеивающего средства, например, канифоли, алкилкетенового димера («AKD»), алкенилянтарного ангидрида («ASA») или аналогичных материалов, и их комбинаций, например, не более примерно 2% масс. перечисленных добавок, или не более примерно 1% масс. перечисленных добавок, или не более примерно 0,5% масс. перечисленных добавок.

Согласно некоторым вариантам реализации авторы изобретения обнаружили, что при добавлении небольших количеств средств для повышения удерживаемости/средств дренирования, таких как раствор хлорида поли(акриламид-со-диаллилдиметиламмония) (Polydadmac® (Полидадмак)), в отличие от гораздо больших количеств, применяемых в обычном бумажном производстве, пониженное количество средства для повышения удерживаемости обеспечивает микромасштабную флокуляцию без видимого негативного воздействия на формование субстрата, но приводит к положительному воздействию на обезвоживание. Это приводит к значительному улучшению скорости обезвоживания.

Согласно некоторым вариантам реализации покровный слой состоит из неорганического материала в форме частиц и микрофибриллированной целлюлозы и по существу содержит менее примерно 0,25% масс., например, менее примерно 0,1% масс. или не содержит добавок, отличных от неорганического материала в форме частиц и микрофибриллированной целлюлозы, т.е., добавок, выбранных из флокулянта, средства формования/средства дренирования (например, раствора хлорида поли(акриламид-со-диаллилдиметиламмония) (Polydadmac® (Полидадмак))), водорастворимого загустителя, крахмала (например, катионного крахмала) и их комбинаций.

Микрофибриллированную целлюлозу можно получить из любого подходящего источника.

Согласно некоторым вариантам реализации микрофибриллированная целлюлоза имеет d50, составляющий от примерно 5 мкм до примерно 500 мкм, измеренный с помощью рассеяния лазерного излучения. Согласно некоторым вариантам реализации d50 микрофибриллированной целлюлозы равен или меньше примерно 400 мкм, например, равен или меньше примерно 300 мкм, или равен или меньше примерно 200 мкм, или равен или меньше примерно 150 мкм, или равен или меньше примерно 125 мкм, или равен или меньше примерно 100 мкм, или равен или меньше примерно 90 мкм, или равен или меньше примерно 80 мкм, или равен или меньше примерно 70 мкм, или равен или меньше примерно 60 мкм, или равен или меньше примерно 50 мкм, или равен или меньше примерно 40 мкм, или равен или меньше примерно 30 мкм, или равен или меньше примерно 20 мкм, или равен или меньше примерно 10 мкм.

Согласно некоторым вариантам реализации микрофибриллированная целлюлоза имеет модальный размер частиц волокна, составляющий примерно от 0,1 до 500 мкм. Согласно некоторым вариантам реализации модальный размер частиц волокна микрофибриллированной целлюлозы составляет по меньшей мере примерно 0,5 мкм, например, по меньшей мере примерно 10 мкм, или по меньшей мере примерно 50 мкм, или по меньшей мере примерно 100 мкм, или по меньшей мере примерно 150 мкм, или по меньшей мере примерно 200 мкм, или по меньшей мере примерно 300 мкм, или по меньшей мере примерно 400 мкм.

Дополнительно или альтернативно, микрофибриллированная целлюлоза может иметь крутизну волокон, равную или большую примерно 10, как измерено с применением прибора Malvern. Крутизну волокон (т.е., крутизну распределения волокон по размерам) определяют в соответствии со следующей формулой:

Крутизна = 100 × (d30/d70)

Микрофибриллированная целлюлоза может иметь крутизну волокон, равную или меньшую примерно 100. Микрофибриллированная целлюлоза может иметь крутизну волокон, равную или меньшую примерно 75, или равную или меньшую примерно 50, или равную или меньшую примерно 40, или равную или меньшую примерно 30. Микрофибриллированная целлюлоза может иметь крутизну волокон от примерно 20 до примерно 50, или от примерно 25 до примерно 40, или от примерно 25 до примерно 35, или от примерно 30 до примерно 40.

Неорганический материал в форме частиц может, например, представлять собой карбонат или сульфат щелочноземельного металла, такой как карбонат кальция, карбонат магния, доломит, гипс, водную кандитную глину, такую как каолин, галлуазит или комовая глина, безводную (кальцинированную) кандитную глину, такую как метакаолин или полностью кальцинированный каолин, тальк, слюду, гантит, гидромагнезит, измельченное стекло, перлит или диатомовую землю, или волластонит, или диоксид титана, или гидроксид магния, или тригидрат алюминия, известь, графит или их комбинации.

Согласно некоторым вариантам реализации неорганический материал в форме частиц содержит или представляет собой карбонат кальция, карбонат магния, доломит, гипс, безводную кандитную глину, перлит, диатомовую землю, волластонит, гидроксид магния или тригидрат алюминия, диоксид титана или их комбинации.

Примером неорганического материала в форме частиц, подходящего для применения в настоящем изобретении, является карбонат кальция. В дальнейшем настоящее изобретение может обсуждаться на примере карбоната кальция и в отношении аспектов, в которых карбонат кальция перерабатывают и/или обрабатывают. Настоящее изобретение не следует ограничивать такими вариантами реализации.

Карбонат кальция в форме частиц, применяемый в настоящем изобретении, можно получить из природного источника путем измельчения. Измельченный карбонат кальция (GCC) обычно получают путем дробления и затем измельчения минерального источника, такого как мел, мрамор или известняк, который впоследствии может быть подвергнут стадии классификации частиц по крупности для получения продукта с требуемой степенью измельчения. Для получения продукта, имеющего требуемую степень измельчения и/или цвет, можно также использовать и другие методы, такие как отбеливание, флотация и магнитное разделение. Твердый материал в форме частиц можно подвергнуть самоизмельчению, т.е. путем истирания между частицами самого твердого материала, или, альтернативно, в присутствии абразивного материала в форме частиц, содержащего частицы другого материала, отличного от измельчаемого карбоната кальция. Указанные способы можно осуществить в присутствии или в отсутствии диспергатора и биоцидов, которые могут быть добавлены на любой стадии процесса.

Осажденный карбонат кальция (PCC) может использоваться в настоящем изобретении в качестве источника карбоната кальция в форме частиц и может быть получен любым из известных способов, существующих в данной области техники. В серии монографий TAPPI (Техническая ассоциация целлюлозно-бумажной промышленности) № 30, «Paper Coating Pigments», стр. 34-35 описаны три основных промышленных способа получения осажденного карбоната кальция, который подходит для применения при получении продуктов, используемых в бумажной промышленности, но который также можно использовать при практической реализации настоящего изобретения. Во всех трех способах сырьевой материал для карбоната кальция, такой как известняк, сначала кальцинируют с получением негашеной извести, а затем негашеную известь гасят в воде с образованием гидроксида кальция или известкового молока. В первом способе известковое молоко непосредственно карбонизируют газообразным диоксидом углерода. Преимущество этого способа состоит в отсутствии образования побочного продукта и относительной легкости контроля свойств и чистоты готового карбоната кальция. Во втором способе известковое молоко приводят в контакт с кальцинированной содой с получением в результате двойного разложения осадка карбоната кальция и раствора гидроксида натрия. При промышленном применении такого способа гидроксид натрия может быть по существу полностью отделен от карбоната кальция. В третьем основном промышленном способе известковое молоко сначала приводят в контакт с хлоридом аммония с образованием раствора хлорида кальция и газообразного аммиака. Затем раствор хлорида кальция приводят в контакт с кальцинированной содой с получением в результате двойного разложения осажденного карбоната кальция и раствора хлорида натрия. В зависимости от конкретного применяемого реакционного процесса могут быть получены кристаллы разнообразных форм и размеров. Тремя основными формами кристаллов PCC являются арагонит, ромбоэдрическая и скаленоэдрическая формы (например, кальцит), которые все, включая их смеси, подходят для применения в настоящем изобретении.

Согласно некоторым вариантам реализации PCC можно получить в процессе производства микрофибриллированной целлюлозы.

Мокрое измельчение карбоната кальция включает получение водной суспензии карбоната кальция, которую затем можно измельчить, необязательно, в присутствии подходящего диспергирующего агента. Для получения большей информации относительно мокрого измельчения карбоната кальция можно обратиться, например, к EP-A-614948 (содержание которого в полном объеме включено посредством ссылки).

При получении неорганического материала в форме частиц согласно настоящему изобретению из источников природного происхождения может так случиться, что измельченный материал будут загрязнен некоторыми минеральными примесями. Например, карбонат кальция природного происхождения может присутствовать вместе с другими минералами. Так, согласно некоторым вариантам реализации неорганический материал в форме частиц содержит некоторое количество примесей. Однако в общем случае неорганический материал в форме частиц, применяемый в настоящем изобретении, будет содержать менее примерно 5% по массе или менее примерно 1% по массе других минеральных примесей.

Неорганический материал в форме частиц может иметь распределение частиц по размерам, в котором по меньшей мере примерно 10% по массе частиц имеют э.с.д. менее 2 мкм, например, по меньшей мере примерно 20% по массе, или по меньшей мере примерно 30% по массе, или по меньшей мере примерно 40% по массе, или по меньшей мере примерно 50% по массе, или по меньшей мере примерно 60% по массе, или по меньшей мере примерно 70% по массе, или по меньшей мере примерно 80% по массе, или по меньшей мере примерно 90% по массе, или по меньшей мере примерно 95% по массе, или примерно 100% частиц имеют э.с.д. менее 2 мкм.

Согласно другому варианту реализации неорганический материал в форме частиц имеет распределение частиц по размерам, измеренное с применением прибора Malvern Mastersizer S, в котором по меньшей мере примерно 10% по объему частиц имеют э.с.д. менее 2 мкм, например, по меньшей мере примерно 20% по объему, или по меньшей мере примерно 30% по объему, или по меньшей мере примерно 40% по объему, или по меньшей мере примерно 50% по объему, или по меньшей мере примерно 60% по объему, или по меньшей мере примерно 70% по объему, или по меньшей мере примерно 80% по объему, или по меньшей мере примерно 90% по объему, или по меньшей мере примерно 95% по объему, или примерно 100% частиц по объему имеют э.с.д. менее 2 мкм.

Подробности методики, используемой для исследования распределений частиц по размерам в смесях неорганического материала в форме частиц и микрофибриллированной целлюлозы с применением прибора Malvern Mastersizer S, приведены ниже.

Согласно некоторым вариантам реализации неорганический материал в форме частиц представляет собой каолиновую глину. В дальнейшем этот раздел описания изобретения может обсуждаться на примере каолина и в отношении аспектов, в которых каолин перерабатывают и/или обрабатывают. Настоящее изобретение не следует ограничивать такими вариантами реализации. Так, согласно некоторым вариантам реализации каолин используют в необработанной форме.

Каолиновая глина, применяемая в настоящем изобретении, может представлять собой обработанный материал, полученный из природного источника, а именно, из неочищенного природного каолинового глинистого минерала. Обработанная каолиновая глина может, как правило, содержать по меньшей мере примерно 50% по массе каолинита. Например, большинство промышленно обработанных каолиновых глин содержит более примерно 75% по массе каолинита и может содержать более примерно 90%, в некоторых случаях более примерно 95% по массе каолинита.

Каолиновую глину, применяемую в настоящем изобретении, можно получить из неочищенного природного каолинового глинистого минерала с помощью одного или более других способов, хорошо известных специалистам в данной области техники, например, с помощью известных стадий рафинирования или обогащения.

Например, глинистый минерал можно подвергнуть отбеливанию с помощью восстанавливающего отбеливающего агента, такого как гидросульфит натрия. При применении гидросульфита натрия отбеленный глинистый минерал можно необязательно подвергнуть обезвоживанию и необязательно промывке и снова необязательно обезвоживанию после стадии отбеливания гидросульфитом натрия.

Для удаления примесей глинистый минерал можно обработать, например, с применением методов флокуляции, флотации или магнитного разделения, хорошо известных в данной области техники. Альтернативно, глинистый минерал, применяемый согласно первому аспекту настоящего изобретения, может быть необработанным в виде твердого вещества или в виде водной суспензии.

Способ получения порошкообразной каолиновой глины, применяемой в настоящем изобретении, также может включать одну или более стадий раздробления, например, измельчение или помол. Легкое раздробление крупнозернистого каолина используют для обеспечения его подходящего расслоения. Такое раздробление можно осуществить с помощью шариков или гранул из пластмассы (например, нейлона), песка или керамического средства для измельчения или помола. Крупнозернистый каолин можно очистить для удаления примесей и улучшения физических свойств с помощью хорошо известных методик. Каолиновую глину можно обработать в соответствии с известной методикой классификации частиц по крупности, например, путем просеивания и центрифугирования (или с помощью того и другого), с получением частиц, имеющих необходимое значение d50 или требуемое распределение частиц по размерам.

Субстрат

Субстрат (и микрофибриллированную целлюлозу) можно получить из целлюлозосодержащей массы, которая может быть получена при помощи любой подходящей химической или механической обработки или путем их комбинации, хорошо известной в данной области техники. Целлюлозную массу можно получить из любого подходящего источника, такого как древесина, травы (например, сахарный тростник, бамбук) или тряпье (например, отходы текстильного производства, хлопок, пенька или лен). Целлюлозная масса может быть отбелена в соответствии со способами, хорошо известными специалистам в данной области техники, при этом такие способы, подходящие для применения в настоящем изобретении, будут вполне очевидны. Согласно некоторым вариантам реализации целлюлозная масса является неотбеленной. Отбеленная или неотбеленная целлюлозная масса может подвергаться размолу, рафинированию или и то и другое до обеспечения предварительно заданной степени помола (выражаемой в данной области техники как садкость массы по канадскому стандарту Canadian Standard Freeness (CSF) в см3). Затем из отбеленной или неотбеленной и размолотой целлюлозной массы готовят соответствующее исходное сырье.

Согласно некоторым вариантам реализации субстрат содержит или его получают из крафт-целлюлозы, которая является природно окрашенной (т.е., неотбеленной). Согласно некоторым вариантам реализации субстрат содержит или его получают из темной крафт-целлюлозы, макулатурной массы или их комбинаций. Согласно некоторым вариантам реализации субстрат содержит или его получают из макулатурной массы.

Исходное сырье, из которого получают субстрат, может содержать другие добавки, известные в данной области техники. Например, исходное сырье содержит неионное, катионное или анионное средство для повышения удерживаемости или систему для удержания микрочастиц. Указанное сырье также может содержать проклеивающее средство, которое может представлять собой, например, длинноцепочечный алкилкетеновый димер («AKD»), восковую эмульсию или производное янтарной кислоты, например, алкенилянтарный ангидрид («ASA»), канифоль плюс алюмокалиевые квасцы или эмульсии катионной канифоли. Исходное сырье для композиции субстрата может также содержать краситель и/или оптически отбеливающее вещество. Исходное сырье может также содержать средства для повышения прочности в сухом и влажном состоянии, такие как, например, крахмал или сополимеры эпихлоргидрина.

Продукт

Согласно некоторым вариантам реализации субстрат имеет граммаж, подходящий для применения в готовом тарном картоне или в качестве готового тарного картона, например, граммаж, составляющий от примерно 50 г/м2 до примерно 500 г/м2. Согласно этому и другим вариантам реализации граммаж покровного слоя может составлять от примерно 10 г/м2 до примерно 50 г/м, в частности, от примерно 15 г/м2 до 40 г/м2 и более конкретно от примерно 20 г/м2 до 30 г/м2.

Согласно некоторым вариантам реализации граммаж субстрата составляет от примерно 75 г/м2 до примерно 400 г/м, например, от примерно 100 г/м2 до примерно 375 г/м2, или от примерно 100 г/м2 до примерно 350 г/м2, или от примерно 100 г/м2 до примерно 300 г/м2, или от примерно 100 г/м2 до примерно 275 г/м2, или от примерно 100 г/м2 до примерно 250 г/м2, или от примерно 100 г/м2 до примерно 225 г/м2, или от примерно 100 г/м2 до примерно 200 г/м2. Согласно этому и другим вариантам реализации граммаж покровного слоя может составлять от примерно 15 г/м2 до 40 г/м2 или от примерно 25 г/м2 до 35 г/м2.

Согласно некоторым вариантам реализации покровный слой имеет граммаж, равный или меньший 40 г/м2, или равный или меньший примерно 35 г/м2, или равный или меньший примерно 30 г/м2, или равный или меньший 25 г/м2, или равный или меньший 22,5 г/м2, или равный или меньший 20 г/м2, или равный или меньший 18 г/м2, или равный или меньший 15 г/м2.

Согласно некоторым вариантам реализации покровный слой имеет граммаж, равный или меньший 40 г/м2, или равный или меньший примерно 35 г/м2, или равный или меньший примерно 30 г/м2, или равный или меньший 25 г/м2, или равный или меньший 22,5 г/м2, или равный или меньший 20 г/м2, или равный или меньший 18 г/м2, или равный или меньший 15 г/м2.

Нанесение покровного слоя, содержащего неорганический материал в форме частиц и микрофибриллированную целлюлозу, предпочтительно обеспечивает производство продукта, например, картона или тарного картона, обладающего комбинацией необходимых оптических, поверхностных и механических свойств, которые достигаются при применении относительно низких количеств покровного слоя с высоким содержанием наполнителя, что, тем самым, обеспечивает снижение массы продукта по сравнению с обычными конфигурациями покровного слоя/субстрата. Кроме того, любое ухудшение механических свойств, которое может происходить после нанесения покровного слоя, может быть скомпенсировано за счет повышения граммажа субстрата, представляющего собой относительно более дешевый материал.

Следовательно, согласно некоторым вариантам реализации предложенный продукт имеет одно или более из следующих свойств:

(i) измеренную (согласно стандарту ISO 11475 (F8; D65 - 400 нм)) яркость покровного слоя, повышенную по сравнению с субстратом в отсутствие покровного слоя, или измеренную яркость поверхности субстрата, противоположной покровному слою, и/или измеренную яркость покровного слоя, составляющую по меньшей мере примерно 60,0% согласно стандарту ISO 11475 (F8; D65 - 400 нм);

(ii) показатель шероховатости PPS (@1000 кПа), измеренный на покровном слое, составляющий не более примерно 6,0 мкм, и/или показатель шероховатости PPS (@1000 кПа), измеренный на покровном слое, который на по меньшей мере 2,0 мкм меньше показателя шероховатости PPS субстрата в отсутствие покровного слоя.

Согласно некоторым вариантам реализации измеренная яркость покровного слоя составляет по меньшей мере примерно 70,0%, например, по меньшей мере примерно 75,0%, или по меньшей мере примерно 80,0%, или по меньшей мере примерно 81,0%, или по меньшей мере примерно 82,0%, или по меньшей мере примерно 83,0%, или по меньшей мере примерно 84,0%, или по меньшей мере примерно 85,0%. Яркость можно измерить с помощью спектрофотометра Elrepho.

Согласно некоторым вариантам реализации предложенный продукт имеет показатель шероховатости PPS (@1000 кПа), измеренный на покровном слое, составляющий менее примерно 5,9 мкм, например, менее примерно 5,8 мкм, или менее примерно 5,7 мкм, или менее примерно 5,6 мкм, или менее примерно 5,5 мкм. Согласно некоторым вариантам реализации показатель шероховатости PPS составляет от примерно 5,0 мкм до примерно 6,0 мкм, например, от примерно 5,2 мкм до примерно 6,0 мкм, или от примерно 5,2 мкм до примерно 5,8 мкм, или от примерно 5,2 мкм до примерно 5,6 мкм.

Согласно некоторым вариантам реализации покровный слой имеет граммаж примерно от 30 до 50 г/м2, яркость по меньшей мере примерно 65,0% и, необязательно, показатель шероховатости PPS менее примерно 5,6 мкм.

Согласно некоторым вариантам реализации на слое, содержащем по меньшей мере примерно 50% масс. микрофибриллированной целлюлозы, предложенный продукт имеет дополнительный слой или прослойку или дополнительные слои или прослойки, например, один или более слоев или прослоек, или по меньшей мере два дополнительных слоя или прослойки, или не более примерно пяти дополнительных слоев или прослоек, или не более примерно четырех дополнительных слоев или прослоек, или не более примерно трех дополнительных слоев или прослоек.

Согласно некоторым вариантам реализации один или по меньшей мере один из дополнительных слоев или прослоек представляет собой барьерный слой или прослойку, или восковый слой или прослойку, или силиконовый слой или прослойку, или комбинацию двух или трех таких слоев.

Еще одной предпочтительной особенностью предложенных субстратов с покровным слоем, содержащих микрофибриллированную целлюлозу и неорганический материал в форме частиц, является улучшенная печать на покровном слое. Обычный лайнер с белой поверхностью, как правило, имеет белую поверхность, состоящую из белой бумаги с относительно низким содержанием наполнителя, обычно в диапазоне от 5 до 15%. В результате такие лайнеры с белой поверхностью обычно являются довольно шероховатыми и рыхлыми с крупнопористой структурой. Это не является идеальным фактором с точки зрения нанесения печатной краски.

Ниже на фиг. 6 продемонстрировано улучшение печати, достигнутое за счет нанесения покровного слоя согласно настоящему изобретению, содержащему микрофибриллированную целлюлозу и органический материал в форме частиц.

В общем, применение такого слоя позволяет получить «более экологичный» упаковочный продукт, поскольку низкая пористость указанного слоя может обеспечить улучшенные свойства при применении защитных покрытий, что позволяет заменить покрытия из воска, ПЭ и силикона и т.п., не подлежащих повторному использованию, на пригодные для повторного использования составы с обеспечением в целом равных или улучшенных рабочих характеристик по сравнению с не подлежащими повторному использованию аналогов.

Способы производства

Предложен способ получения бумажного продукта. Указанный способ включает:

(a) обеспечение влажного полотна из целлюлозной массы; и

(b) обеспечение суспензии для формирования покровного слоя на влажном полотне из целлюлозной массы.

Суспензию для формирования покровного слоя (i) обеспечивают в количестве, составляющем от 15 г/м2 до 40 г/м2; и (ii) суспензия для формирования покровного слоя содержит достаточное количество микрофибриллированной целлюлозы для получения продукта с покровным слоем, содержащим по меньшей мере примерно 5% масс. микрофибриллированной целлюлозы, и (iii) суспензия для формирования покровного слоя содержит по меньшей мере примерно 67% масс. неорганического материала в форме частиц.

Указанный способ представляет собой способ типа «мокрым на мокрое», который отличается от обычных способов нанесения покрытий на бумагу, при которых водное покрытие наносят на по существу сухой бумажный продукт (т.е., «мокрым на сухое»).

Согласно некоторым вариантам реализации суспензию для формирования покровного слоя обеспечивают в количестве, составляющем от 15 г/м2 до 40 г/м2.

Согласно некоторым вариантам реализации суспензия для формирования покровного слоя содержит достаточное количество микрофибриллированной целлюлозы для получения продукта с прочностными свойствами, необходимыми для соответствия требованиям конечного применения. Обычно это означает, что покровный слой содержит по меньшей мере примерно 5% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя (т.е., в расчете на общую сухую массу покровного слоя бумажного продукта).

Суспензию для формирования покровного слоя можно нанести любым подходящим способом нанесения. Согласно одному из вариантов реализации суспензию для формирования покровного слоя наносят через щелевой аппликатор, работающий при нормальном давлении или под давлением, имеющий отверстие, расположенное сверху влажного субстрата на проволочной сетке мокрой части бумагоделательной машины. Примеры известных аппликаторов, которые можно использовать, включают, без ограничения, установки для нанесения покрытий при помощи воздушного шабера, ножевые установки для нанесения покрытий, меловальные установки с распределяющим стержнем, стержневые установки для нанесения покрытий, мультиголовочные установки для нанесения покрытий, установки для нанесения покрытий валиком, установки для нанесения покрытий валиком или ножом, установки для нанесения покрытий с валом, обогреваемым паром, лабораторные установки для нанесения покрытий, установки для нанесения покрытий рифленым валиком, установки для нанесения покрытий контактным способом, аппликаторы с щелевой головкой (в том числе, например, бесконтактные дозирующие аппликаторы с щелевой головкой), струйные установки для нанесения покрытий, системы для нанесения жидкостей, установки для нанесения покрытий реверсивным валиком, напорный ящик, вторичный напорный ящик, установки для нанесения покрытий поливом, установки для нанесения покрытий распылением и установки для нанесения покрытий экструдером.

Согласно некоторым вариантам реализации суспензию для формирования покровного слоя наносят с помощью установки для нанесения покрытий поливом. Кроме того, согласно некоторым вариантам реализации, в которых суспензию для формирования покровного слоя наносят в виде слоя лайнера с белой поверхностью, применение установки для нанесения покрытий поливом может устранить необходимость в бумагоделательной машине с двойным напорным ящиком и в сопутствующих затратах и энергии.

Согласно некоторым вариантам реализации суспензию для формирования покровного слоя наносят путем распыления, например, используя установку для нанесения покрытий распылением.

В предложенном способе желательно применение композиций с высоким содержанием твердых веществ, поскольку при таком способе остается меньше воды для дренирования. Однако, как хорошо известно в данной области техники, уровень твердых веществ не должен быть настолько высоким, чтобы вызвать проблемы с высокой вязкостью и выравниванием.

Способы нанесения можно осуществить с помощью подходящего аппликатора, такого как установка для нанесения покрытий при помощи воздушного шабера, ножевая установка для нанесения покрытий, меловальная установка с распределяющим стержнем, стержневая установка для нанесения покрытий, мультиголовочная установка для нанесения покрытий, установка для нанесения покрытий валиком, установка для нанесения покрытий валиком или ножом, установка для нанесения покрытий с валом, обогреваемым паром, лабораторная установка для нанесения покрытий, установка для нанесения покрытий рифленым валиком, установка для нанесения покрытий контактным способом, аппликатор с щелевой головкой (в том числе, например, бесконтактный дозирующий аппликатор с щелевой головкой и щелевой аппликатор, работающий при нормальном давлении или под давлением), струйная установка для нанесения покрытий, система для нанесения жидкостей, установка для нанесения покрытий реверсивным валиком, напорный ящик, вторичный напорный ящик, установка для нанесения покрытий поливом, установка для нанесения покрытий распылением или установка для нанесения покрытий экструдером, позволяющего нанести суспензию для формирования покровного слоя на субстрат.

Согласно одному из вариантов реализации суспензию для формирования покровного слоя наносят в виде покрытия на субстрат с помощью щелевого отверстия, находящегося при нормальном давлении или под давлением, поверх влажного субстрата на проволочной сетке мокрой части бумагоделательной машины, например, длинносеточной бумагоделательной машины.

Согласно некоторым вариантам реализации влажное полотно из целлюлозной массы содержит более примерно 50% масс. воды в расчете на общую массу влажного полотна из целлюлозной массы, например, по меньшей мере примерно 60% масс., или по меньшей мере примерно 70% масс., или по меньшей мере примерно 80% масс., или по меньшей мере примерно 90% масс. воды в расчете на общую массу влажного полотна из целлюлозной массы. Как правило, влажное полотно из целлюлозной массы содержит примерно от 85 до 95% масс. воды.

Согласно некоторым вариантам реализации суспензия для формирования покровного слоя содержит неорганический материал в форме частиц и достаточное количество микрофибриллированной целлюлозы для получения бумажного продукта с покровным слоем, содержащим по меньшей мере примерно 5% масс. микрофибриллированной целлюлозы в расчете на общую массу покровного слоя, так что бумажный продукт содержит достаточно микрофибриллированной целлюлозы для получения бумажного продукта с прочностными свойствами, необходимыми для его конечного применения. Согласно некоторым вариантам реализации суспензия для формирования покровного слоя содержит достаточное количество неорганического материала в форме частиц для получения бумажного продукта с покровным слоем, содержащим по меньшей мере примерно 67% масс. неорганического материала в форме частиц в расчете на общую массу покровного слоя бумажного продукта. Согласно таким вариантам реализации цель состоит в ведении как можно меньшего количества микрофибриллированной целлюлозы и как можно большего количества неорганического материала в форме частиц на поверхность материала субстрата в виде верхнего слоя. Соответственно, предпочтительными являются отношения неорганического материала в форме частиц к микрофибриллированной целлюлозе в покровном слое, составляющие 4:1 или более.

Согласно некоторым вариантам реализации суспензия для формирования покровного слоя имеет общее содержание твердых веществ, составляющее не более примерно 20% масс., например, не более примерно 15% масс., или не более 12% масс., или не более примерно 10% масс., или от примерно 1% масс. до примерно 10% масс., или от примерно 2% масс. до 12% масс., или от примерно 5% масс. до примерно 10% масс., или от примерно 1% масс. до примерно 20% масс., или от примерно 2% масс. до примерно 12% масс. Относительные количества неорганического материала в форме частиц и микрофибриллированной целлюлозы могут варьировать в зависимости от количества каждого компонента, необходимого в готовом продукте.

После нанесения суспензии для формирования покровного слоя и подходящего времени пребывания бумажный продукт подвергают прессованию и сушке, используя любой подходящий способ.

Способы производства микрофибриллированной целлюлозы и неорганического материала в форме частиц

Согласно некоторым вариантам реализации микрофибриллированную целлюлозу можно получить в присутствии или в отсутствии неорганического материала в форме частиц .

Микрофибриллированную целлюлозу получают из волокнистого субстрата, содержащего целлюлозу. Волокнистый субстрат, содержащий целлюлозу, можно получить из любого подходящего источника, такого как древесина, травы (например, сахарный тростник, бамбук) или тряпье (например, отходы текстильного производства, хлопок, пенька или лен). Волокнистый субстрат, содержащий целлюлозу, может быть в форме целлюлозной массы (т.е., суспензии целлюлозных волокон в воде), которую можно получить с помощью любой подходящей химической или механической обработки или путем их комбинации. Например, целлюлозная масса может представлять собой химическую целлюлозу, или химикотермомеханическую целлюлозу, или механическую целлюлозу, или макулатурную массу, или обрезки бумажного производства, или совокупные отходы бумажного производства, или отходы от бумажного производства, или растворимую целлюлозу, целлюлозную массу из кенафа, товарную целлюлозу, частично карбоксиметилированную целлюлозу, целлюлозную массу из абака, целлюлозную массу из болиголова, целлюлозную массу из древесины березы, целлюлозную массу из трав, целлюлозную массу из бамбука, целлюлозную массу из пальмового дерева, целлюлозную массу из арахисовой шелухи или их комбинацию. Целлюлозная масса может быть размолота (например, в размольном станке Валлея) и/или иным образом рафинирована (например, путем обработки в коническом или тарельчатом рафинере) с обеспечением любой предварительно заданной степени помола, выражаемой в данной области техники как садкость массы по канадскому стандарту Canadian Standard Freeness (CSF) в см3. CSF обозначает величину степени помола или степени обезвоживания целлюлозной массы, измеряемую с помощью скорости, с которой может быть дренирована суспензия целлюлозной массы. Например, целлюлозная масса перед микрофибриллированием может иметь садкость массы по канадскому стандарту примерно 10 см3 или больше. Целлюлозная масса может иметь величину CSF примерно 700 см3 или менее, например, величину, равную или меньшую примерно 650 см3, или равную или меньшую примерно 600 см3, или равную или меньшую примерно 550 см3, или равную или меньшую примерно 500 см3, или равную или меньшую примерно 450 см3, или равную или меньшую примерно 400 см3, или равную или меньшую примерно 350 см3, или равную или меньшую примерно 300 см3, или равную или меньшую примерно 250 см3, или равную или меньшую примерно 200 см3, или равную или меньшую примерно 150 см3, или равную или меньшую примерно 100 см3, или равную или меньшую примерно 50 см3.

Затем целлюлозную массу можно подвергнуть обезвоживанию с применением способов, хорошо известных в данной области техники, например, целлюлозную массу можно отфильтровать через сито с получением влажного листа, содержащего по меньшей мере примерно 10% твердых веществ, например, по меньшей мере примерно 15% твердых веществ, или по меньшей мере примерно 20% твердых веществ, или по меньшей мере примерно 30% твердых веществ, или по меньшей мере примерно 40% твердых веществ. Целлюлозная масса может быть использована в нерафинированном виде, то есть не будучи размолота, или обезвожена, или очищена иным образом.

Согласно некоторым вариантам реализации целлюлозную массу можно подвергнуть размолу в присутствии неорганического материала в форме частиц, такого как карбонат кальция.

Для получения микрофибриллированной целлюлозы волокнистый субстрат, содержащий целлюлозу, можно добавить в сосуд для измельчения или гомогенизатор в сухом состоянии. Например, сухие бумажные обрезки можно добавить непосредственно в сосуд измельчителя. Водная среда в сосуде измельчителя будет далее облегчать образование целлюлозной массы.

Стадию микрофибриллирования можно выполнить в любом подходящем аппарате, в том числе, но не ограничиваясь ими, в рафинере. Согласно одному из вариантов реализации стадию микрофибриллирования проводят в сосуде для измельчения в условиях мокрого измельчения. Согласно другому варианту реализации стадию микрофибриллирования осуществляют в гомогенизаторе. Каждый из указанных вариантов реализации более подробно описан ниже.

• мокрое измельчение

Такое измельчение удобно осуществлять общепринятым способом. Указанное измельчение может представлять собой процесс измельчения истиранием в присутствии абразивного материала в форме частиц или может представлять собой процесс самоизмельчения, т.е., процесс, выполняемый в отсутствии абразивного материала. Под абразивным материалом подразумевают среду, отличную от неорганического материала в форме частиц, который согласно некоторым вариантам реализации можно подвергнуть совместному измельчению с волокнистым субстратом, содержащим целлюлозу.

Абразивный материал в форме частиц, при наличии, может представлять собой природный или синтетический материал. Абразивный материал может, например, содержать шарики, гранулы или пеллеты из любого твердого минерального, керамического или металлического материала. Такие материалы могут включать, например, оксид алюминия, диоксид циркония, силикат циркония, силикат алюминия или богатый муллитом материал, получаемый путем кальцинирования каолинитовой глины при температуре в диапазоне от примерно 1300°C до примерно 1800°C. Например, согласно некоторым вариантам реализации используют абразивный материал Carbolite® (Карболит). Альтернативно, можно использовать частицы природного песка с подходящим размером частиц.

Согласно другим вариантам реализации можно использовать абразивный материал из древесины твердых пород (например, древесную муку).

В общем случае тип и размер частиц абразивного материала, выбираемого для применения в настоящем изобретении, могут зависеть от таких свойств, как, например, размер частиц и химический состав сырьевой суспензии измельчаемого материала. Согласно некоторым вариантам реализации абразивный материал в форме частиц содержит частицы со средним диаметром, составляющим от примерно 0,1 мм до примерно 6,0 мм, например, от примерно 0,2 мм до примерно 4,0 мм. Абразивный материал (или среда) может присутствовать в количестве не более примерно 70% по объему относительно объема загрузки. Абразивный материал может присутствовать в количестве, составляющем по меньшей мере примерно 10% по объему относительно объема загрузки, например, по меньшей мере примерно 20% по объему относительно объема загрузки, или по меньшей мере примерно 30% по объему относительно объема загрузки, или по меньшей мере примерно 40% по объему относительно объема загрузки, или по меньшей мере примерно 50% по объему относительно объема загрузки, или по меньшей мере примерно 60% по объему относительно объема загрузки.

Измельчение можно осуществить в одну или более стадий. Например, крупнозернистый неорганический материал в форме частиц можно измельчать в сосуде измельчителя до обеспечения предварительно заданного распределения частиц по размерам, после чего туда добавляют волокнистый материал, содержащий целлюлозу, и продолжают измельчение до получения требуемого уровня микрофибриллирования.

Неорганический материал в форме частиц можно подвергнуть мокрому или сухому измельчению в отсутствии или присутствии абразивного материала. В случае стадии мокрого измельчения крупнозернистый неорганический материал в форме частиц измельчают в водной суспензии в присутствии абразивного материала.

Согласно одному из вариантов реализации средний размер частиц (d50) неорганического материала в форме частиц уменьшается во время процесса совместного измельчения. Например, d50 неорганического материала в форме частиц может быть уменьшен на по меньшей мере примерно 10% (как измерено с помощью прибора Malvern Mastersizer S), например, d50 неорганического материала в форме частиц может быть уменьшен на по меньшей мере примерно 20%, или уменьшен на по меньшей мере примерно 30%, или уменьшен на по меньшей мере примерно 50%, или уменьшен на по меньшей мере примерно 50%, или уменьшен на по меньшей мере примерно 60%, или уменьшен на по меньшей мере примерно 70%, или уменьшен на по меньшей мере примерно 80%, или уменьшен на по меньшей мере примерно 90%. Например, неорганический в форме частиц материал, имеющий d50 2,5 мкм перед совместным измельчением и d50 1,5 мкм после совместного измельчения, будет подвергнут уменьшению размера частиц на 40%..

Согласно некоторым вариантам реализации средний размер частиц неорганического материала в форме частиц незначительно уменьшается во время процесса совместного измельчения. Под «незначительно уменьшается» подразумевают, что d50 неорганического материала в форме частиц уменьшается на менее, чем примерно 10%, например, d50 неорганического материала в форме частиц уменьшается на менее, чем примерно 5%.

Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц, с получением микрофибриллированной целлюлозы с d50, составляющим от примерно 5 мкм до примерно 500 мкм, как измерено с помощью рассеяния лазерного излучения. Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц, с получением микрофибриллированной целлюлозы с d50, равным или меньшим примерно 400 мкм, например, равным или меньшим примерно 300 мкм, или равным или меньшим примерно 200 мкм, или равным или меньшим примерно 150 мкм, или равным или меньшим примерно 125 мкм, или равным или меньшим примерно 100 мкм, или равным или меньшим примерно 90 мкм, или равным или меньшим примерно 80 мкм, или равным или меньшим примерно 70 мкм, или равным или меньшим примерно 60 мкм, или равным или меньшим примерно 50 мкм, или равным или меньшим примерно 40 мкм, или равным или меньшим примерно 30 мкм, или равным или меньшим примерно 20 мкм, или равным или меньшим примерно 10 мкм.

Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц, с получением микрофибриллированной целлюлозы, имеющей модальный размер частиц волокна примерно от 0,1 до 500 мкм и модальный размер частиц неорганического материала в форме частиц от 0,25 до 20 мкм. Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц с получением микрофибриллированной целлюлозы, имеющей модальный размер частиц волокна по меньшей мере примерно 0,5 мкм, например, по меньшей мере примерно 10 мкм, или по меньшей мере примерно 50 мкм, или по меньшей мере примерно 100 мкм, или по меньшей мере примерно 150 мкм, или по меньшей мере примерно 200 мкм, или по меньшей мере примерно 300 мкм, или по меньшей мере примерно 400 мкм.

Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию необязательно в присутствии неорганического материала в форме частиц с получением микрофибриллированной целлюлозы, имеющей крутизну волокон, как описано выше.

Измельчение можно выполнить в сосуде для измельчения, таком как барабанная мельница (например, стержневая, шаровая и самоизмельчающая мельница), мельница с перемешиванием мелющей среды (например, SAM или Isa Mill), башенная мельница, детритор (detritor) с перемешиванием мелющей среды (SMD) или сосуд для измельчения, содержащий вращающиеся параллельные размольные диски, между которыми подается измельчаемое сырье.

Согласно одному из вариантов реализации сосуд для измельчения представляет собой башенную мельницу. Башенная мельница может содержать неподвижную зону, расположенную выше одной или более зон измельчения. Неподвижная зона представляет собой область, расположенную в направлении верхней части внутреннего пространства башенной мельницы, в которой происходит минимальное измельчение или вообще не происходит измельчение и которая содержит микрофибриллированную целлюлозу и необязательно неорганический материал в форме частиц. Неподвижная зона представляет собой область, в которой частицы абразивного материала осаждаются вниз в одну или более зон измельчения башенной мельницы.

Башенная мельница может содержать сортировочную машину, расположенную выше одной или более зон измельчения. Согласно одному из вариантов реализации сортировочную машину устанавливают наверху и располагают рядом с неподвижной зоной. Сортировочная машин может представлять собой гидроциклон.

Башенная мельница может содержать сито, расположенное выше одной или более зон измельчения. Согласно одному из вариантов реализации сито размещают рядом с неподвижной зоной и/или сортировочной машиной. Сито может иметь размер, позволяющий отделять абразивный материал от конечной водной суспензии, содержащей микрофибриллированную целлюлозу и необязательный неорганический материал в форме частиц, и усиливать осаждение абразивного материала.

Согласно одному из вариантов реализации измельчение осуществляют в условиях поршневого режима потока. В условиях поршневого режима поток через башню является таковым, что происходит ограниченное перемешивание измельчающих материалов, проходящих через башню. Это означает, что в различных точках вдоль длины башенной мельницы вязкость водной среды будет изменяться по мере увеличения тонкости измельчения микрофибриллированной целлюлозы. Таким образом, фактически можно считать, что область измельчения в башенной мельнице содержит одну или более зон измельчения, имеющих характеристическую вязкость. Специалист в данной области техники поймет, что не существует резкой границы между соседними зонами измельчения в отношении вязкости.

Согласно одному из вариантов реализации воду добавляют в верхнюю часть мельницы непосредственно в неподвижную зону, или в сортировочную машину или в сито, расположенные выше одной или более зон измельчения, для уменьшения вязкости водной суспензии, содержащей микрофибриллированную целлюлозу и необязательный неорганический материал в форме частиц, в указанных зонах мельницы. Было установлено, что при разбавлении готовой микрофибриллированной целлюлозы и необязательного неорганического материала в форме частиц в этой точке мельницы улучшается предотвращение уноса абразивного материала в неподвижную зону, и/или сортировочную машину, и/или сито. Кроме того, ограниченное перемешивание через башню позволяет опустить обработку при более высоком содержании твердых веществ в нижнюю часть башни и разбавить сверху ограниченным обратным потоком разбавляющей воды, поступающей обратно в нижнюю часть башни в одну или более зон измельчения. Может быть добавлено любое подходящее количество воды, которое будет эффективным для разбавления вязкости готовой водной суспензии, содержащей микрофибриллированную целлюлозу и необязательный неорганический материал в форме частиц. Воду можно добавлять непрерывно во время процесса измельчения или через равные промежутки времени или в случайные моменты времени.

Согласно другому варианту реализации воду можно добавлять в одну или более зон измельчения через одну или более точек нагнетания воды, расположенных вдоль длины башенной мельницы, или через каждую точку нагнетания воды, расположенную в месте, соответствующем одной или более зонам измельчения. Предпочтительно, чтобы возможность добавлять воду в различных точках вдоль башни позволяла дополнительно регулировать условия измельчения в любом или во всех местах вдоль мельницы.

Башенная мельница может содержать вертикальный лопастной вал, оборудованный серией лопастных вращающихся дисков по всей его длине. Работа роторных лопастных вращающихся дисков создает ряд дискретных зон измельчения по всей мельнице.

Согласно другому варианту реализации измельчение осуществляют в измельчителе с сетчатым фильтром, таком как детритор с перемешиванием мелющей среды. Измельчитель с сетчатым фильтром может содержать одно или более сито(сит) с номинальным размером отверстий, составляющим по меньшей мере примерно 250 мкм, например, номинальный размер отверстий одного или более сит может составлять по меньшей мере примерно 300 мкм, или по меньшей мере примерно 350 мкм, или по меньшей мере примерно 400 мкм, или по меньшей мере примерно 450 мкм, или по меньшей мере примерно 500 мкм, или по меньшей мере примерно 550 мкм, или по меньшей мере примерно 600 мкм, или по меньшей мере примерно 650 мкм, или по меньшей мере примерно 700 мкм, или по меньшей мере примерно 750 мкм, или по меньшей мере примерно 800 мкм, или по меньшей мере примерно 850 мкм, или по меньшей мере примерно 900 мкм, или по меньшей мере примерно 1000 мкм.

Перечисленные только что выше размеры сита применимы к описанным выше вариантам реализации башенной мельницы.

Как указано выше, измельчение можно осуществить в присутствии абразивного материала. Согласно одному из вариантов реализации абразивный материал представляет собой крупнозернистую среду, содержащую частицы со средним диаметром в диапазоне примерно от 1 мм до примерно 6 мм, например, примерно 2 мм, или примерно 3 мм, или примерно 4 мм, или примерно 5 мм.

Согласно другому варианту реализации абразивный материал имеет удельный вес, составляющий по меньшей мере примерно 2,5, например, по меньшей мере примерно 3, или по меньшей мере примерно 3,5, или по меньшей мере примерно 4,0, или по меньшей мере примерно 4,5, или по меньшей мере примерно 5,0, или по меньшей мере примерно 5,5, или по меньшей мере примерно 6,0.

Согласно другому варианту реализации абразивный материал содержит частицы со средним диаметром в диапазоне от примерно 1 мм до примерно 6 мм и имеет удельный вес по меньшей мере примерно 2,5.

Согласно другому варианту реализации абразивный материал содержит частицы со средним диаметром примерно 3 мм и имеет удельный вес примерно 2,7.

Как описано выше, абразивный материал (или среда) может присутствовать в количестве, составляющем не более примерно 70% по объему относительно объема загрузки. Абразивный материал может присутствовать в количестве, составляющем по меньшей мере примерно 10% по объему относительно объема загрузки, например, по меньшей мере примерно 20% по объему относительно объема загрузки, или по меньшей мере примерно 30% по объему относительно объема загрузки, или по меньшей мере примерно 40% по объему относительно объема загрузки, или по меньшей мере примерно 50% по объему относительно объема загрузки, или по меньшей мере примерно 60% по объему относительно объема загрузки.

Согласно одному из вариантов реализации абразивный материал присутствует в количестве, составляющем примерно 50% по объему относительно объема загрузки.

Под термином «загрузка» подразумевают композицию, представляющую собой сырье, подаваемое в сосуд измельчителя. Загрузка содержит воду, абразивный материал, волокнистый субстрат, содержащий целлюлозу и необязательно неорганический материал в форме частиц, и любые другие необязательные добавки, описанные в настоящем документе.

Преимущество применения относительно крупнозернистой и/или тяжелой среды состоит в улучшении (т.е., увеличении) скоростей осаждения и уменьшении уноса среды через неподвижную зону и/или сортировочную машину и/или сито(а).

Дополнительное преимущество от применения относительно крупнозернистого абразивного материала состоит в том, что средний размер частиц (d50) неорганического материала в форме частиц может и не уменьшаться в значительной степени во время процесса измельчения, так что энергия, передаваемая системе измельчения, будет в основном затрачиваться на микрофибриллирование волокнистого субстрата, содержащего целлюлозу.

Еще одно преимущество от применения сит с относительно крупными отверстиями заключается в том, что на стадии микрофибриллирования можно использовать относительно крупнозернистый или тяжелый абразивный материал. Кроме того, применение сит с относительно крупными отверстиями (т.е., с номинальным отверстием, составляющим по меньшей мере примерно 250 мкм) позволяет обрабатывать и удалять из измельчителя продукт с относительно высоким содержанием твердых веществ, что позволяет обрабатывать сырье с относительно высоким содержанием твердых веществ (содержащее волокнистый субстрат, содержащий целлюлозу и неорганический материал в форме частиц) в ходе экономически рентабельного процесса. Как обсуждается ниже, было обнаружено, что сырье с высоким исходным содержанием твердых веществ является оптимальным с точки зрения обеспеченности энергией. Кроме того, также было установлено, что продукт, полученный (при данной энергии) при меньшем содержании твердых веществ, характеризуется более крупным распределением частиц по размерам.

Измельчение можно осуществить в каскаде сосудов для измельчения, один или более из которых может содержать одну или более зон измельчения. Например, волокнистый субстрат, содержащий целлюлозу и неорганический материал в форме частиц, можно измельчать в каскаде из двух или более сосудов для измельчения, например, в каскаде из трех или более сосудов для измельчения, или в каскаде из четырех или более сосудов для измельчения, или в каскаде из пяти или более сосудов для измельчения, или в каскаде из шести или более сосудов для измельчения, или в каскаде из семи или более сосудов для измельчения, или в каскаде из восьми или более сосудов для измельчения, или в каскаде из девяти или более сосудов для измельчения, соединенных последовательно, или каскаде, содержащем до десяти сосудов для измельчения. Каскад сосудов для измельчения может быть последовательно или параллельно функционально связан или представлять собой комбинацию последовательных и параллельных соединений. Материал, выводимый и/или вводимый в один или более сосудов для измельчения в каскаде, может подвергаться одной или более стадиям просеивания и/или одной или более стадиям классификации частиц по крупности.

Технологический цикл может включать комбинацию одного или более сосудов для измельчения и гомогенизатор.

Согласно одному из вариантов реализации измельчение осуществляют в замкнутом цикле. Согласно другому варианту реализации измельчение осуществляют в открытом цикле. Измельчение можно осуществлять в периодическом режиме. Измельчение можно осуществлять в периодическом режиме с рециркуляцией.

Как описано выше, цикл измельчения может включать стадию предварительного измельчения, на которой крупнозернистые неорганические твердые частицы измельчают в сосуде измельчителя до обеспечения предварительно заданного распределения частиц по размерам, после чего волокнистый материал, содержащий целлюлозу, объединяют с предварительно измельченным неорганическим порошкообразным материалом и продолжают измельчение в том же или другом сосуде для измельчения до получения требуемого уровня микрофибриллирования.