Предметом вышеупомянутого изобретения является способ кристаллизации наполнителя, в особенности карбоната кальция, связанный с технологическим процессом изготовления волокнистого полотна, и система подвода для машины для изготовления волокнистого полотна. Изобретение главным образом относится к способу непрерывного получения осажденного карбоната кальция, используемого в качестве наполнителя в производстве бумаги и картона при использовании технологического процесса, осуществляемого на бумагоделательной машине.

Карбонат кальция обычно используется при производстве бумаге как в качестве наполнителя, так и в качестве материала для мелования, вследствие таких факторов как, среди прочего, высокий уровень белизны карбоната и его подходящая цена. Карбонат кальция может быть получен посредством измельчения мела, мрамора или известняка, вследствие чего его называют измельченным карбонатом кальция, для которого обычно используется аббревиатура GCC (Ground Calcium Carbonate - измельченный карбонат кальция). Другим способом получения карбоната кальция является химический способ, в котором, например, обеспечивается возможность реакции ионов кальция, присутствующих в качестве второго компонента гидроксида кальция, и ионов карбоната, полученных при растворении диоксида углерода в воде, в результате чего получающийся в результате карбонат кальция осаждается из раствора в виде кристаллов, форма которых зависит, среди прочего, от условий реакции. Для конечного продукта данного способа производства используется название РСС, которое представляет собой аббревиатуру слов Precipitated Calcium Carbonate (осажденный карбонат кальция). Данное изобретение сфокусировано на получении осажденного карбоната кальция и его специфическом использовании в качестве наполнителя в бумаге.

Производство осажденного карбоната кальция традиционно осуществляли отдельно от реального бумажного производства. До настоящего времени осажденный карбонат кальция производили или на отдельном предназначенном для его производства предприятии, расположенном близко к бумажной фабрике, откуда суспензию осажденного карбоната кальция транспортировали посредством перекачивания по трубопроводам в место производства бумаги, или на аналогичном предприятии, откуда суспензию осажденного карбоната кальция транспортировали посредством автоцистерн на бумажные фабрики, расположенные на некотором расстоянии. Осажденный карбонат кальция, производимый данным способом, требует использования удерживающих добавок в бумажном производстве с тем, чтобы обеспечить возможность прилипания осажденного карбоната кальция к волокнам независимо от того, являются ли они химически или механически полученными целлюлозными волокнами. Кратко описанный выше, традиционный способ производства осажденного карбоната кальция связан с дополнительными проблемами помимо уже упомянутой проблемы, связанной с использованием удерживающих добавок. Транспортировка осажденного карбоната кальция автоцистернами на бумажную фабрику с химического завода вызывает затраты на транспортировку и требует использования диспергирующих средств и биоцидов. Применение данных добавок приводит к ухудшению свойств осажденного карбоната кальция.

Создание отдельного предприятия по производству осажденного карбоната кальция, связанного с фабрикой, представляет собой значительное капиталовложение и требует наличия многих людей, работающих круглосуточно. Предприятие по производству осажденного карбоната кальция также потребляет большое количество пресной воды и энергии.

Таким образом, в последнее время для уменьшения затрат на производство бумаги было выдвинуто множество разных предложений, направленных на производство осажденного карбоната кальция непосредственно на бумажной фабрике, в результате чего можно было бы исключить, по меньшей мере, затраты на транспортировку осажденного карбоната кальция из структуры затрат на производство бумаги. Также было отмечено, что получение осажденного карбоната кальция в присутствии волокнистой суспензии приводит к улучшенному адгезионному сцеплению кристаллов осажденного карбоната кальция с волокнами и, следовательно, позволяет уменьшить, по меньшей мере, потребность в удерживающих добавках, и иногда их использования можно даже полностью избежать. В нижеприведенном описании рассматривается несколько патентных документов, направленных на получение осажденного карбоната кальция в бумажном производстве.

В документе WO-А1-0107365 рассматривается обычный способ производства осажденного карбоната кальция. Вообще говоря, данный способ предусматривает образование суспензии, содержащей ионы кальция, в которой кальций существует как в виде растворенных ионов, так и в виде нерастворимого твердого вещества. Данную суспензию подают в реактор с повышенным давлением, в который вводят газообразный диоксид углерода и содержимое которого непрерывно перемешивают. Таким образом, реакция диоксида углерода и воды приводит к образованию ионов карбоната, дальнейшая реакция которых с ионами кальция приводит к образованию карбоната кальция. Процесс осуществляют как процесс периодического типа в соответствии со значением водородного показателя рН. На начальной стадии, то есть перед подачей диоксида углерода, значение водородного показателя рН суспензии, присутствующей в реакторе, приблизительно выше 12. Подачу диоксида углерода в реактор продолжают до тех пор, пока значение рН не снизится до уровня 6,5-7,5, после чего суспензия осажденного карбоната кальция может быть перекачана через сетчатый фильтр в резервуар для хранения для технологического процесса в бумажном производстве.

Ионы кальция, образующиеся в результате процесса, описанного в общих чертах выше, могут представлять собой или оксид кальция, или гидроксид кальция. В документе разъясняется, каким образом негашеную известь (CaO) транспортируют на предприятие по производству осажденного карбоната кальция посредством поезда, грузового автомобиля или пневмопровода из локального бункера. Негашеную известь гасят производственной водой в аппарате для гашения извести для образования гидроксида кальция. При необходимости для обеспечения надлежащей температуры реакции может быть добавлен пар. Известковое молоко, полученное из аппарата для гашения извести, перекачивают через сетчатый фильтр, в котором частицы крупного размера удаляются, и в вышеуказанный реактор. Помимо СО2, вводимого в виде чистой жидкости в технологический процесс, любой подходящий дымовой газ, очищенный приемлемым образом, может быть использован в качестве источника диоксида углерода, подаваемого в реактор.

В документах WO-A1-9935333, WO-A1-9945202 и WO-A1-0047817 рассматривается защита или измельченного карбоната кальция, или осажденного карбоната кальция, принимая во внимание кислотный способ получения бумаги. В данных документах предполагается, что карбонат кальция является сравнительно устойчивым в щелочной среде и что низкий водородный показатель рН (приблизительно 8 и ниже) обуславливает тенденцию к расщеплению карбоната кальция на ионы кальция и ионы карбоната, так что из суспензии выделяется диоксид углерода, образование которого заметно вследствие вспенивания волокнистой массы. В соответствии с документом было отмечено, что посредством использования диоксида углерода независимо от того, имеется ли он в газообразном виде или растворен в воде, карбонат кальция может быть стабилизирован таким образом, что водородный показатель рН при производстве бумаги может быть уменьшен до значений в пределах диапазона 6,5-7,5 без риска разложения карбоната кальция.

В патенте США А-5223090 раскрывается осаждение осаждаемого карбоната кальция в волокнах, происходящее на бумажной фабрике, за счет использования гидрофильных свойств целлюлозных волокон из первичного сырья посредством смешивания сначала целлюлозы из первичного сырья с известковым молоком и введения суспензии с содержанием воды, составляющим 40-95%, в контакт с газообразным или жидким реагентом (диоксидом углерода) при интенсивном перемешивании в находящемся под давлением резервуаре для осаждения частиц наполнителя в волокнах и в особенности в их внутренних каналах. В качестве альтернативы смесителю раскрыт находящийся под давлением дефибрер.

В патенте США А-5262006 рассматривается процесс производства бумаги, в котором в волокнистой суспензии из вторичного сырья или суспензии, содержащей отходы, имеется сульфат кальция или гипс, который используется в качестве сырья при меловании бумаги. Цель данного документа состоит в превращении, по меньшей мере, части рециклированного гипса в карбонат кальция. Это выполняется посредством подачи щелочных металлов или карбоната аммония в суспензию. Кроме того, ионы карбоната или гидрокарбоната подают в массу для производства бумаги для образования осажденного карбоната кальция, что вызывает осаждение карбоната кальция в волокнах. Ионы карбоната, в свою очередь, могут быть получены известным образом из известкового молока и диоксида углерода посредством подачи сначала известкового молока, а затем диоксида углерода в суспензию. Соответствующую волокнистую суспензию или используют как таковую, или смешивают с другими целлюлозными компонентами для бумажного производства.

В документах US-A-5558782, US-A-5733461, US-A-5830364 и ЕР-А1-0658606 описан процесс, в котором карбонат щелочноземельного металла осаждается в фильтрате, полученном при производстве бумаги, так что карбонат прилипает к очень коротким волокнам в фильтрате, которые можно затем легче повторно использовать. Действительно, в данных документах указано, как подавать сначала известковое молоко, а затем диоксид углерода в фильтрат, при этом получающийся в результате осаждаемый карбонат кальция осаждается в очень коротких волокнах фильтрата. После осаждения осаждаемого карбоната кальция или очень короткие волокна, содержащие осажденный карбонат кальция, отделяют от осадка в виде густой фракции, которую вместе с другим наполнителем подают для добавления в бумагу, подлежащую изготовлению, или фильтрат, в котором осажден осаждаемый карбонат кальция, подают как таковой в технологический процесс производства бумаги для использования его в качестве наполнителя или пигмента для мелования.

В патенте США А-5665205 рассмотрены способы, направленные на повышение белизны и чистоты волокон из вторичного сырья, используемых в бумажном производстве. Они предусматривают добавление карбоната кальция (оксида кальция или гидроксида кальция) и диоксида углерода в волокна из вторичного сырья, присутствующие в концентрации 0,1-5% в реакторе для смешивания при температуре 15-80°С, при этом молярное отношение диоксида углерода и известкового молока варьируется от 0,1 до 10. За счет изменения условий реакции можно регулировать размер и форму кристаллов карбоната кальция. Аналогичным образом, посредством изменения порядка подачи химических реагентов можно регулировать значение рН реакции.

В документе US-A-5679220 рассмотрен процесс, уже описанный выше (в документе US-A-5665205), несколько под другим углом. В данном документе описано, что суспензию образуют из волокнистого компонента для бумажного производства, концентрация которого составляет, как и в вышеуказанном случае, менее 5%. Известковое молоко получают из гидроксида кальция или тому подобного в отдельном резервуаре. Волокнистую суспензию и известковое молоко интенсивно перемешивают посредством сдвигового усилия с газообразным реагентом во вспомогательном проточном реакторе, при этом статический смеситель считается достаточным для создания данных сил, хотя насосы и другие смесители также могут приниматься во внимание, при этом карбонат кальция осаждается в волокнах. Или чистый диоксид углерода, или дымовые газы, или диоксид углерода, полученный из других аналогичных источников, используются в качестве газообразных реагентов. В документе предлагается подача известкового молока и диоксида углерода в трубчатый реактор с различными схемами подачи, в зависимости от которых достигаются заданные условия в реакторе, главным образом водородный показатель рН. Например, диоксид углерода можно подавать в реактор с дозированием на множестве разных стадий.

В документах US-A-5731080 и US-A-5824364 главным образом рассматривается осаждение карбоната кальция в такой суспензии, содержащей волокна, в которой волокна содержат достаточное количество микрофибрилл. Утверждается, что данные микрофибриллы присутствуют в волокнах или естественным образом, или в результате измельчения. В процессе, описанном в данном документе, волокнистую суспензию подают с концентрацией 0,1-30% в смесительный реактор периодического типа, в который также поступает известковое молоко. Предпочтительно консистенция (степень густоты) суспензии в реакторе составляет приблизительно 2,5%. Когда температура в реакторе стабилизируется, начинают интенсивное перемешивание, при этом диоксид углерода подают в реактор, и получающиеся в результате кристаллы осажденного карбоната кальция осаждаются на поверхностях волокон. Волокнистая суспензия, «нагруженная» осажденным карбонатом кальция, может быть использована в бумажном производстве при добавлении данной суспензии в обычную волокнистую суспензию.

В документе US-A1-20050045288 рассматривается беленая целлюлоза из древесной массы и ее получение таким образом, чтобы характеристика пожелтения древесной массы не приводила к ухудшению конечного продукта. Цель состоит в оптимальном покрытии волокон древесной массы осажденным карбонатом кальция. Существенный признак целлюлозной массы, описанной в данном документе, состоит в том, что она была измельчена таким образом, что поверхность волокон была хорошо фибриллирована. В способе согласно данному документу известковое молоко добавляют к волокнистой суспензии посредством несильного механического перемешивания, после чего концентрацию смеси регулируют до значений менее 10%, предпочтительно до приблизительно 2,5%. После этого газообразный диоксид углерода добавляют в разбавленную суспензию, продолжая перемешивание с большей интенсивностью, чем ранее, до тех пор, пока все известковое молоко не превратится в карбонат кальция, который кристаллизуется в волокнах. Способ перемешивания, описанный выше, главным образом относится к перемешиванию, выполняемому периодическим образом в специальном контейнере. В соответствии с данным документом перемешивание также можно выполнять в виде непрерывного процесса, предусматривающего использование трубчатого реактора, содержащего необходимое количество статических смесителей. Перемешивание можно выполнять, например, так, что известковое молоко подают в волокнистую суспензию, проходящую по трубе, и затем смешивают с массой посредством статического смесителя. Впоследствии диоксид углерода подают из одного или нескольких последовательно расположенных мест в поток, в результате чего статическое смешивание будет происходить в каждом месте подачи. Масса, получаемая описанным выше образом, используется в качестве одного компонента в бумажном производстве.

В документе WO-А1-9942657 рассматривается обработка фильтрата из бумагоделательной машины таким образом, что фильтрат разделяется на две фракции. После разделения на фракции известковое молоко вмешивают в светлый фильтрат, а диоксид углерода - во фракцию, содержащую «мелочь» и волокна. Обе данные фракции подают в реактор для кристаллизации, в который также поступает некоторая часть волокнистых компонентов, получаемых при производстве бумаги, и работа которого может быть или непрерывной, или периодической. В соответствии с решением, раскрытым в данном документе, карбонат кальция, поступающий во фракцию, содержащую «мелочь» и волокна из фильтрата, полученного в бумагоделательной машине, при обработке диоксидом углерода превращается в бикарбонат кальция, который растворяется в фильтрате, после чего твердые частицы при желании могут быть отделены от фильтрата. Если требуется, бикарбонат кальция может быть путем осаждения снова превращен в карбонат кальция (осажденный карбонат кальция).

В документе WO-А1-0112899 рассматривается адгезионное сцепление наполнителя на минеральной основе с суспензией целлюлозы. В способе производства бумаги, раскрытом в данном документе, используется суспензия с целлюлозными волокнами, содержащая карбонаты, бикарбонаты или силикаты щелочных и/или щелочноземельных металлов. В данном способе минеральный гидроксид добавляют в волокнистую суспензию так, чтобы обеспечить возможность осаждения карбоната, представляющего собой минеральный наполнитель, в волокнах. Осаждение карбоната базируется на использовании ионов натрия. В документе в качестве источника ионов натрия упоминается суспензия, полученная в процессе обработки волокна из вторичного сырья, в которой натрий присутствует в виде бикарбоната, или натрий присутствует естественным образом в массе (исходном материале) для производства бумаги, или натрий получают из грунтовой воды. В любом случае ионы натрия находятся в потоке при циркуляции воды в бумагоделательной машине. Когда, например, гидроксид кальция подают в волокнистую суспензию, содержащую ионы натрия и ионы бикарбоната, образуются карбонат кальция и карбонат натрия. Карбонат натрия, в свою очередь, может вступать в дополнительную реакцию с гидроксидом кальция, в результате чего образуются карбонат кальция и гидроксид натрия. Получающийся в результате карбонат кальция осаждается известным образом в волокнах из суспензии, содержащей волокна. Когда реакция осаждения будет завершена, массу для производства бумаги перемещают в бумагоделательную машину, где диоксид углерода подают в полученный осадок для регулирования значения водородного показателя рН, при этом гидроксид натрия, полученный в качестве побочного продукта в реакции осаждения, превращается сначала в карбонат натрия, а затем, вступая в реакцию с диоксидом углерода и водой, в бикарбонат натрия, после чего фильтрат будет готов для подвергания его рециклингу для бумажного производства.

В документе WO-А1-02066735 рассматривается производство бумаги из волокон для бумажного производства и карбоната кальция. Для решения проблемы, рассмотренной в данном документе, водный раствор бикарбоната кальция и/или диоксид углерода и гидроксид кальция смешивают для осаждения карбоната кальция в виде кристаллов ватерита, после чего сразу же добавляют волокна для бумажного производства, при этом кристаллы ватерита превращаются в кристаллы кальцита, прилипающие к волокнам. Масса для производства бумаги, полученная таким образом, может быть подана в бумагоделательную машину для производства бумаги.

В документе WO-А1-03033815 есть ссылка на документ, описанный выше, и в нем рассмотрены целлюлозные продукты, состоящие из целлюлозных волокон и осажденного карбоната кальция, полученного в технологическом процессе в бумажном производстве. В соответствии с данным документом процесс, описанный в нем, обеспечивает возможность осаждения осаждаемого карбоната кальция на любой поверхности волокон как внутри, так и снаружи волокон. В данном документе описаны несколько разных альтернативных вариантов осаждения осаждаемого карбоната кальция.

В первом из упомянутых альтернативных вариантов карбонат кальция и диоксид углерода смешивают в первом смесителе с волокнистой суспензией, степень густоты которой при введении ее в процесс составляет 3-6%, так что диоксид углерода полностью растворяется в суспензии. После этого гидроксид кальция смешивают с суспензией, и суспензию перемешивают во втором смесителе, при этом получающийся в результате карбонат кальция осаждается в волокнах.

Во втором альтернативном варианте смесь, состоящую из карбоната кальция и диоксида углерода, перемешивают в первом смесителе, в результате чего диоксид углерода полностью растворяется и, по меньшей мере, часть карбоната кальция превращается в бикарбонат кальция. В завершение, смесь подают из первого смесителя во второй смеситель, в который также подают волокнистую суспензию и гидроксид кальция, при этом получающийся в результате карбонат кальция осаждается в волокнах.

В третьем альтернативном варианте карбонат кальция и диоксид углерода смешивают друг с другом перед подачей их вместе с волокнистой суспензией в первый смеситель. На практике это означает, что раствор бикарбоната кальция смешивается с волокнистой суспензией. После первого смесителя гидроксид кальция смешивают с волокнистой суспензией, и суспензию подают во второй смеситель, в котором образуется карбонат кальция, который осаждается в волокнах.

В четвертом альтернативном варианте осаждаемый карбонат кальция осаждают во фракции с короткими волокнами и подают в смесительный резервуар, в котором фракцию с короткими волокнами вмешивают во фракцию с длинными волокнами.

И, в завершение, в пятом альтернативном варианте осаждаемый карбонат кальция осаждается в коротковолокнистой целлюлозе, и впоследствии фракцию с короткими волокнами подают в напорный ящик машины для производства многослойной бумаги, при этом, например, может быть получен продукт, средний слой которого будет образован из фракции с короткими волокнами, а поверхностные слои - из фракции с короткими волокнами или фракции, содержащей наполнитель.

В документе WO-А1-0200999 рассматривается процесс производства бумаги, в котором целлюлозу из первичного сырья добавляют в поток, содержащий, по меньшей мере, коротковолокнистую целлюлозу и/или наполнитель. Данную смесь подвергают сгущению и подают в специальный реактор, в котором ионы кальция и карбоната добавляют к смеси, при этом источниками ионов являются, например, известковое молоко и диоксид углерода. Данный поток, содержащий коротковолокнистый материал и/или наполнитель, может представлять собой, например, фильтрат из сеточной части бумагоделательной машины. В качестве других источников коротких волокон упомянуты различные химические продукты и целлюлоза из первичной древесной массы разных типов из твердой и мягкой древесины как перед измельчением, так и после измельчения, синтетическая целлюлоза, а также волокна из вторичного сырья и отходы. В соответствии с одним вариантом осуществления, описанным в данном документе, осаждение осаждаемого карбоната кальция в волокнах происходит в статическом смесителе, расположенном в потоке в трубопроводе, в который смесь коротковолокнистой целлюлозы/целлюлозы, содержащей наполнитель, и целлюлозы из первичного сырья, описанной выше, воду для разбавления и известковое молоко подают так, чтобы консистенция (степень густоты, концентрация) суспензии находилась в пределах от 1 до 3,5%. После первого статического смесителя в данный поток подают диоксид углерода, который смешивается с суспензией во втором статическом смесителе. Суспензия, «нагруженная» осажденным карбонатом кальция, полученным из известняка, хранится в промежуточном резервуаре, из которого ее транспортируют в разбавленном виде в бумагоделательную машину.

В документах ЕР-В1-835343 и WO-А1-03035979 рассматривается получение целлюлозы, содержащей наполнитель. Данный процесс базируется на производстве заданной целлюлозы посредством смешивания наполнителя, в котором был осажден осаждаемый карбонат кальция, с целлюлозой. Данный наполнитель получают посредством измельчения целлюлозы или бумажной массы таким образом, чтобы были получены так называемые фибриллы типа гребенного очеса, у которой показатель Bauer-McNett составляет приблизительно Р100. Карбонат кальция смешивают с данной бумажной массой, содержащей фибриллы типа гребенного очеса, после чего данную бумажную массу смешивают с целлюлозой, и смесь высушивают для доставки на бумажную фабрику.

В документе WO-А1-02097189 рассматривается такой содержащий кальций фильтрат из бумагоделательной машины, что ионы кальция не могут скапливаться при циркуляции воды при производстве бумаги. Данная цель достигается так, что рН фильтрата повышают, по меньшей мере, до значения, равного 9, без использования оксида кальция или гидроксида кальция. Впоследствии диоксид кальция смешивают с технической водой, что приводит к осаждению значительной части ионов кальция в виде карбоната кальция, который может быть удален из технологического процесса.

В документе WO-А1-2005005726 рассматривается производство бумаги из массы для производства бумаги, в которой осаждаемый карбонат кальция был осажден в специальном смесительном устройстве посредством использования известкового молока и диоксида углерода.

В документе WO-А1-2005033403 рассматривается состав наполнителя, образованного из основы и карбоната щелочноземельного металла, осажденного в ней. Основа может представлять собой, например, фильтрат из бумагоделательной машины, содержащей волокна и/или «мелочь», или даже длинноволокнистую целлюлозу из первичного сырья. В процессе производства наполнителя твердые частицы сначала удаляют из известкового молока, после чего известковое молоко соединяют с основой, и осаждаемый карбонат кальция осаждают из смеси посредством диоксида углерода.

В документе WO-А1-2005044728 описано только производство осажденного карбоната кальция или без его осаждения в волокнах, или путем его осаждения в потоке волокон, перемещающемся к бумагоделательной машине. В документе описано, каким образом известковое молоко получают и фильтруют для освобождения от твердых частиц и дымовой газ подвергают обработке в газоочистителях и охладителях до того, как оба указанных компонента будут перемещены на операцию карбонизации под давлением приблизительно 1-7 бар, на которой образуется осажденный карбонат кальция. При желании целлюлозу, в которой осажден осаждаемый карбонат кальция, также можно транспортировать на операцию карбонизации, и впоследствии бумажная масса, «нагруженная» осажденным карбонатом кальция, может быть перемещена в бумагоделательную машину.

В документе WO-А1-2005061386 рассматривается такое производство осажденного карбоната кальция, при котором цель состоит в увеличении размера кристаллов и уменьшении площади характеристической поверхности. Данное производство базируется на смеси известкового молока и суспензии, которую подвергают карбонизации посредством диоксида углерода в нескольких последовательно расположенных смесительных реакторах для достижения данной цели. Суспензия может представлять собой фильтрат, полученный из бумагоделательной машины или из другого соответствующего твердого вещества, или суспензию, содержащую волокна из первичного или вторичного сырья. Конечный продукт, получающийся в результате данного процесса, может быть использован, например, вместе с другими наполнителями и добавками, а также с другими волокнистыми суспензиями в бумажном производстве.

Другими словами, в документах по предшествующему уровню техники рассматривается то, каким образом обрабатывать фильтрат из бумагоделательной машины так, чтобы осаждаемый карбонат кальция осаждался в твердых частицах в нем независимо от того, являются ли они частицами на основе волокон или на основе другого зернистого материала, такого как наполнитель, с тем, чтобы твердые частицы можно было легче отделить от фильтрата, или таким образом, чтобы твердые частицы можно было использовать, например, в качестве наполнителя для бумажного производства.

Также существуют известные документы, в которых описывается осаждение осаждаемого карбоната кальция в некоторой фракции при производстве бумаги, которую затем или транспортируют как таковую в бумагоделательную машину, или транспортируют в смесительный резервуар для смешивания с другими фракциями перед транспортированием в бумагоделательную машину.

Осаждение осаждаемого карбоната кальция в суспензию, содержащую волокна, в соответствии с документами по предшествующему уровню техники, выполняется главным образом так, что ионы кальция «размещают» в суспензии, например, посредством известкового молока, после чего суспензию подвергают обработке химическим реагентом, главным образом диоксидом углерода, с высвобождением или образованием ионов углерода. Соответственно, образуются кристаллы карбоната кальция, которые прилипают к волокнам и, более точно, к неровностям и фибриллам на их поверхности. Как правило, данный способ используют так, что известковое молоко и только после него диоксид углерода смешивают с суспензией, содержащей волокна.

Другой опцией, предложенной в некоторых документах, является так называемый бикарбонатный способ. В данном способе диоксид углерода смешивают с жидкостью/фильтратом/суспензией, содержащей карбонат кальция или какой-либо другой пригодный карбонат, в результате чего карбонат превращается в бикарбонат. При добавлении гидроксида кальция или какого-либо другого гидроксида, пригодного для этого, например, известкового молока, в раствор/суспензию в результате реакции гидроксида и бикарбоната образуется карбонат.

Однако как обычный, так и бикарбонатный способы имеют свои собственные слабые стороны. Бикарбонатный способ требует использования натрия, по меньшей мере, в некотором виде, который отнюдь не всегда присутствует в массе для производства бумаги без добавления его отдельным образом. По мнению заявителей, на практике при использовании бикарбонатного способа возникают те же проблемы, что и в обычном способе, рассмотренном ниже. По мнению заявителей, при использовании обычного способа, в котором известковое молоко и только после него диоксид углерода смешивают сначала с пригодной жидкостью или суспензией, отсутствует возможность регулирования образования кристаллов карбоната таким оптимальным образом, как требуется при производстве продуктов, «предъявляющих» более высокие требования. Кроме того, скорость процесса осаждения не была необходимо достаточной при попытках выполнить осаждение осаждаемого карбоната кальция непосредственно в короткой циркуляционной системе бумагоделательной машины без отдельной, более длинной побочной циркуляционной системы.

По мнению заявителей малая скорость реакций осаждения в существующих процессах обусловлена тем, как смешиваются химические реагенты. В решениях по предшествующему уровню техники, связанных с попытками выполнить осаждение осаждаемого карбоната кальция в среде, текущей в трубе, раскрыто, что как простой поток в трубе, так и или статические, или динамические смесители, расположенные в трубе, достаточны для обеспечения надлежащего хорошего смешивания. Тем не менее, конечный результат таков, что производство/получение осажденного карбоната кальция данными способами не такое, чтобы его можно было бы легко «реализовать» на широком рынке или использовать на бумажных фабриках.

Например, в документе US-A-5679220, упомянутом выше, утверждается, что обеспечивается возможность выпуска диоксида углерода в смеситель в трубе так, что волокнистая суспензия, протекающая в трубе, «увлекает» диоксид углерода, поступающий в трубу, и поток в трубе сам по себе обеспечивает смешивание диоксида углерода в виде небольших газовых пузырьков с волокнистой массой. В испытательном оборудовании по данному документу США, в котором диаметр напорной трубы составляет от половины дюйма (12,7 мм) до шести дюймов (152,4 мм), требуется время реакции, составляющее от приблизительно одной до двух минут, которое в общем слишком продолжительное применительно к короткой циркуляционной системе бумагоделательной машины, в которой скорость течения массы в трубе составляет приблизительно 3-6 м/с. В способе смешивания согласно данному документу США при вовлечении диоксида углерода в поток на практике происходит следующее. После места добавления диоксида углерода сначала образуется однородная газовая спутная струя, которая медленно разрушается с образованием газовых пузырьков, которые постепенно в дальнейшем лопаются с образованием маленьких пузырьков. Тем не менее, через продолжительный промежуток времени после подачи диоксида углерода преобладает ситуация, при которой только небольшая часть жидкости в суспензии способна немедленно взаимодействовать с пузырьками диоксида углерода. Данная часть жидкости очень быстро насыщается диоксидом углерода, что приводит к медленному растворению диоксида углерода, поскольку пузырьки должны быть унесены дальше в суспензии для того, чтобы они пришли во взаимодействие с жидкостью, еще не насыщенной диоксидом углерода.

Как уже было кратко упомянуто, медленное смешивание, описанное выше, приводит к неравномерному распределению по крупности кристаллов осажденного карбоната кальция, поскольку в течение всего периода смешивания и до тех пор, пока, по меньшей мере, один из реагентов не будет полностью израсходован, происходит рост существующих кристаллов осажденного карбоната кальция и образование новых кристаллов. Кроме того, при соответствующем режиме потока осаждаемый карбонат кальция также осаждается на стенках проточного канала или тому подобного, или на других неподвижных конструктивных элементах. Этому естественно способствует то обстоятельство, что реакция кристаллизации затягивается, в результате чего расположенные дальше конструктивные элементы, чувствительные к кристаллизации, становятся доступными.

На практике данные проблемы могут быть решены посредством попыток обеспечить достаточно короткое время смешивания реагентов, в особенности время реакции. На практике это означает, например, то, что в том случае, когда желательно получить оптимально равномерно диспергированный осажденный карбонат кальция, диоксид углерода растворяют в жидком потоке или суспензии и только тогда, когда пройдет время, требуемое для почти полного растворения диоксида углерода, известковое молоко смешивают с потоком и подают, по меньшей мере, в количестве, почти соответствующем стехиометрическому соотношению с диоксидом углерода. И поскольку в данном случае известковое молоко примешивают настолько быстро и равномерно, насколько это возможно, реакция кристаллизации начинается и продолжается равномерно по всей жидкости, в результате чего рост кристаллов является равномерным, и реакция протекает быстро до завершения.

В заявке на патент Франции FR-А1-2821094 описана попытка обеспечить осаждение осаждаемого карбоната кальция в волокнистой массе в виде кристаллов ватерита, и в центре внимания данной заявки находится решение проблемы, вызываемой нестабильным ватеритом. Другими словами, известно, что ватерит представляет собой наиболее нестабильную форму кристаллов карбоната кальция, которая имеет тенденцию быстро превращаться в кальцит и арагонит. Поскольку заявитель по данному документу полагает, что наличие ватерита в конечном продукте обеспечивает придание конечному продукту особенно хороших свойств, был разработан способ, в котором ватерит образуется на достаточно поздней стадии, чтобы он сохранялся до образования конечного продукта. Единственный способ гарантировать то, что образование кристаллов будет происходить достаточно поздно, заключается в подаче другого исходного материала для образования карбоната кальция на такой поздней стадии, чтобы кристаллы карбоната образовывались на заданной стадии. В данном случае заявитель решил подавать известковое молоко как можно ближе к напорному ящику бумагоделательной машины. В документе используется выражение «непосредственно перед образованием полотна» во множестве разных контекстов для тех моментов, когда подается известковое молоко. В предпоследнем предложении описания в документе утверждается, что известковое молоко подают менее чем за десять секунд до того момента, когда масса поступает в зону образования полотна в бумагоделательной машине. Другими словами, реакция карбонизации протекает ближе к концу в течение десяти секунд, и масса перемещается через напорный ящик в сеточную часть бумагоделательной машины. Следовательно, представляется, что заявитель полагает, что реакции осаждения или кристаллизации могут протекать без проблем в трубопроводах напорного ящика бумагоделательной машины.

Однако исследования, которые были выполнены, показали, что подобная поздняя подача известкового молока с использованием смесителей для подачи известкового молока, доступных на момент подачи патентного документа, по всей вероятности, является причиной основных проблем, связанных с работоспособностью бумагоделательной машины. Наиболее очевидные и серьезные из них проявляются в виде осаждения в трубах напорного ящика, которое сразу же наносит вред образованию полотна. Основная причина возникновения данных проблем, связанных с работоспособностью и осаждением, заключается в том, что известковое молоко большей частью смешивается с массой только вследствие эффекта турбулентности, имеющего место в потоке, при этом результатом является то, что реакция карбонизации продолжается, по меньшей мере, в напорном ящике бумагоделательной машины и, возможно, также в сеточной части бумагоделательной машины. Таким образом, во-первых, следует отметить, что идея использования осажденного карбоната кальция в качестве кристаллов ватерита независимо от хороших намерений, связанных с ней, не будет иметь успеха, если она означает, что реакция кристаллизации должна протекать в трубах напорного ящика бумагоделательной машины. Во-вторых, вследствие значительной нестабильности кристаллов ватерита они не могут быть получены заранее из-за их быстрого превращения в более стабильные формы кристаллов.

Выявление многих проблем, связанных с получением осажденного карбоната кальция и рассмотренных выше, требует более тщательного рассмотрения кинетики реакции кристаллизации. Если предположить, что диоксид углерода подается и, по меньшей мере, большая часть его также растворяется в жидкости или суспензии/массе для производства бумаги, в которой осаждаемый карбонат кальция предпочтительно должен быть осажден, то реакция кристаллизации или осаждения осаждаемого карбоната кальция будет начинаться во время смешивания известкового молока. На время, требуемое для соответствующего перемещения массы, влияют, например, следующие два фактора: чем быстрее и более эффективно известковое молоко будет тщательно смешиваться с потоком, тем короче будет время реакции. Быстрое и эффективное смешивание на данной операции предназначено для уменьшения в максимально возможной степени различий концентрации в потоке. Другим важным фактором является размер частиц известкового молока, то есть чем меньше размер частиц известкового молока, тем быстрее будет происходить перенос массы соответствующих частиц в жидкую фазу, в результате чего скорость реакции кристаллизации, очевидно, также увеличивается. Когда исходные материалы для получения осажденного карбоната кальция мелко измельчены и равномерно диспергированы в жидком потоке, кристаллизация происходит быстро и равномерно во всем жидком потоке, что устраняет возможность образования кристаллов, агломератов и осадка осажденного карбоната кальция слишком большого размера. Эксперименты, которые были выполнены, показали, что надлежащее время смешивания известкового молока с точки зрения распределения размеров для получения осажденного карбоната кальция, используемого в обычном бумажном производстве, составляет приблизительно менее 3 секунд. Кроме того, когда зоны подачи, смешивания и реакции расположены так, что реакция осаждения осаждаемого карбоната кальция будет прекращаться при по существу завершенном превращении до заданной технологической операции, например, в напорном ящике бумагоделательной машины, гарантируется то, что наносящее вред осаждение или проблемы, связанные с работоспособностью, не будут возникать на соответствующей технологической операции и в последующем технологическом процессе.

Способ в соответствии с изобретением также может быть реализован так, что сначала известковое молоко и только после него диоксид углерода смешивают с жидкостью или суспензией (принимая во внимание воздействие значения рН на потемнение массы). Эксперименты, которые были выполнены, показали, что в реакции осаждения, выполняемой в соответствии со способом по изобретению, в котором диоксид углерода и известковое молоко подавали в любом порядке, пытаясь получить оптимальное распределение размеров кристаллов осажденного карбоната кальция, время, необходимое для всей реакции, от начала подачи компонента, участвующего в реакции, до тех пор, пока практически все известковое молоко не прореагирует с диоксидом углерода и не образуются кристаллы осажденного карбоната кальция, другими словами, пока не произойдет по существу 100-процентное превращение до заданной технологической операции, например, в напорном ящике машины для изготовления волокнистого полотна, составляет менее пятнадцати секунд, предпочтительно менее десяти секунд, более предпочтительно - менее 6 секунд и наиболее предпочтительно - менее 3 секунд. Чем короче искомое время реакции, тем быстрее должен быть перенос массы. Быстрый перенос массы получают только путем выполнения подачи последнего химического реагента таким образом, чтобы на практике химический реагент смешивался почти полностью непосредственно в тот момент, когда происходит подача. Естественно, предполагается, что ранее поданный химический реагент уже был диспергирован или даже равномерно растворен во всей жидкости или суспензии/массе для производства бумаги. Другим важным фактором, влияющим на достижение краткого времени превращения, как упомянуто выше, является достаточно малый размер пузырьков или частиц, то есть большая удельная поверхность химических реагентов в реакционной зоне. Чем меньше размер пузырьков или частиц (чем больше удельная поверхность), тем быстрее происходит перенос массы газообразного или твердого материала в жидкость. Было установлено, что предпочтительный средний размер частиц соответствующего известкового молока должен составлять менее 3 микрон (мкм), предпочтительно менее 1,5 микрона и наиболее предпочтительно - менее 0,5 микрона. Что касается размера пузырьков диоксида углерода, то он должен быть, по меньшей мере, меньше 10 мм и более предпочтительно - меньше 100 микрон. Естественно, оптимальный результат получают, если диоксид углерода при подаче его вместе с жидким потоком уже полностью растворен в подаваемой/вводимой жидкости.

В теории и при определенных предпосылках пригодные способы смешивания предусматривают использование статических смесителей, динамических (ротационных) смесителей и инжекторных смесителей. Статические смесители пригодны для ситуаций, в которых все условия оптимальны. Другими словами, потоки жидкостей, подлежащие смешиванию, являются астатическими, и скорости данных течений не слишком отличаются друг от друга. Кроме того, смеситель должен иметь конструкцию, специально предназначенную для быстрого смешивания. Особую проблему могут создавать гидравлическое сопротивление, вызванное смесителями большого размера, большие затраты на изготовление смесителя или пригодность смесителей, предназначенных для очень малого круга применений, принимая во внимание затраты на их разработку.

Динамические смесители также возможны, особенно в тех случаях, когда сравнительно малые потоки должны быть смешаны друг с другом. Относительные разности скоростей течений жидкостей, подлежащих смешиванию, могут быть большими, когда смешиваемый объем сохраняется сравнительно малым. При использовании устройств большого размера, которые часто содержат, например, трубопроводы напорного ящика бумагоделательной машины, капиталовложения и стоимость монтажа вращающегося смесителя, а также потребление энергии представляют собой факторы, ограничивающие их использование.

На основе испытаний, которые были выполнены, было установлено, что наиболее предпочтительным способом смешивания, связанным с целью применения изобретения, является смешивание посредством инжекторного смесителя.

Подающее устройство TrumpJet®, известное из предшествующего уровня техники и разработанное компанией Wetend Technologies Oy, рассмотрено в таких патентах, как ЕР-В1-1064427, ЕР-В1-1219344, FI-B-111868, FI-B-115148 и FI-B-116473. Подающее устройство было разработано вследствие того, что в предшествующем уровне техники были известны только ротационные и статические смесители для смешивания удерживающих агентов и аналогических химических веществ при производстве бумаги. Устройства были связаны со значительными капиталовложениями во всех аспектах и были сравнительно неэффективными в тех ситуациях, когда ожидали равномерного смешивания химического реагента с массой в напорном ящике, что ускорило разработку, например, инжекторного смесителя в соответствии с изобретением, обеспечивающего возможность равномерного и быстрого смешивания химических реагентов в очень удобном для пользования устройстве. До сих пор эксплуатационное качество подобного устройства определялось посредством получающегося в результате продукта, то есть в большинстве случаев - бумаги, а также количеством используемых химических реагентов. Другими словами, когда качество получающейся в результате бумаги оставалось неизменным или улучшалось, в то время как количество используемого химического реагента уменьшалось, делали вывод о том, что смешивание химических реагентов улучшилось по сравнению с использованием устройств по предшествующему уровню техники.

Однако теперь предполагается, что инжекторный смеситель должен выполнять задачу нового типа при применении, когда имеют дело не только со смешиванием одного химического реагента с массой для производства бумаги так, чтобы он был равномерно диспергирован в ней при перемещении через напорный ящик бумагоделательной машины к сетке, но и со смешиванием двух химических реагентов с массой для производства бумаги так, чтобы реакция между химическими реагентами происходила до напорного ящика или какой-либо другой технологической операции по ходу потока.

Таким образом, задача настоящего изобретения состоит в том, чтобы обеспечить такое короткое время смешивания химического реагента и такое равномерное перемешивание во всем жидком потоке, чтобы распределение по размерам получающихся в результате кристаллов осажденного карбоната кальция было настолько однородным, насколько это возможно, и чтобы риск образования кристаллов, агломератов и осадка слишком большого размера был как можно меньшим.

Более конкретной задачей настоящего изобретения является введение известкового молока и/или диоксида углерода в жидкий поток или суспензии таким образом, чтобы смешивание с потоком происходило быстро и равномерно, на практике независимо от собственной турбулентности потока.

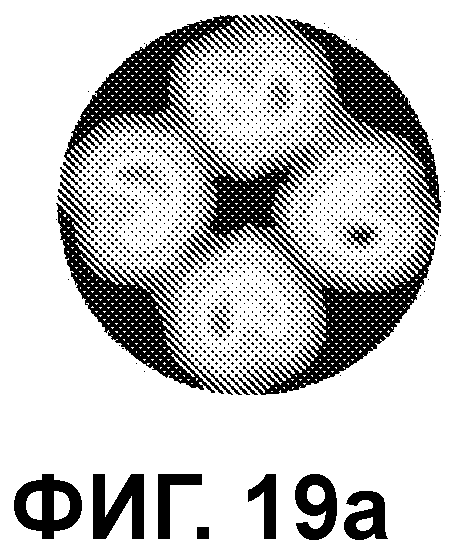

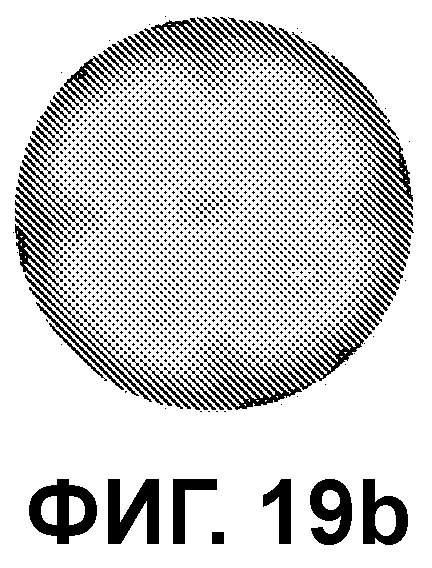

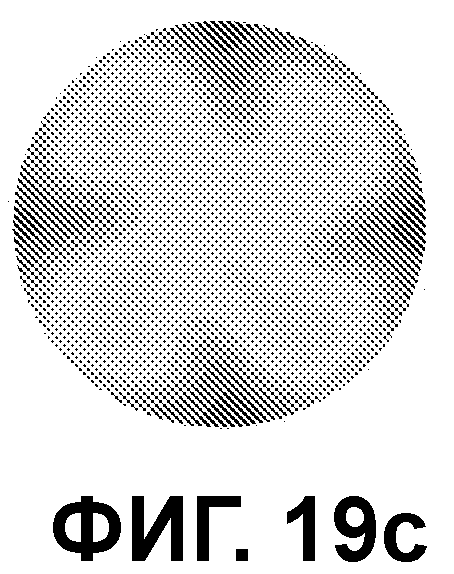

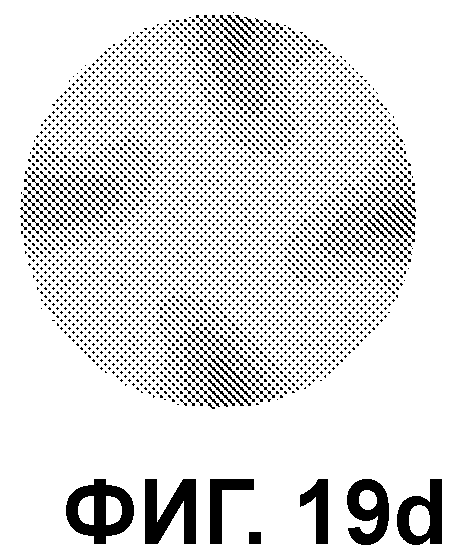

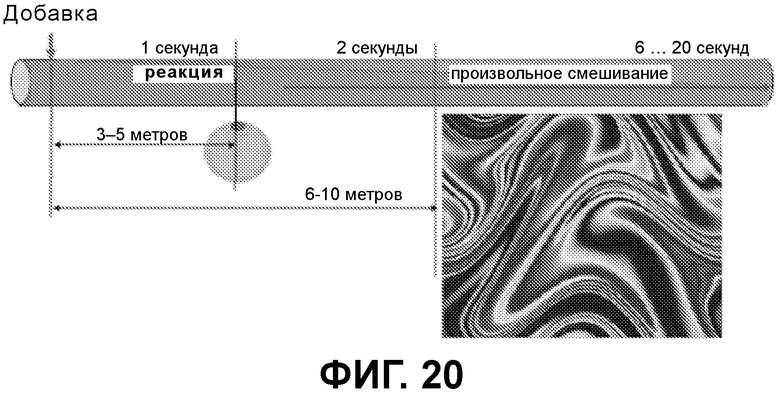

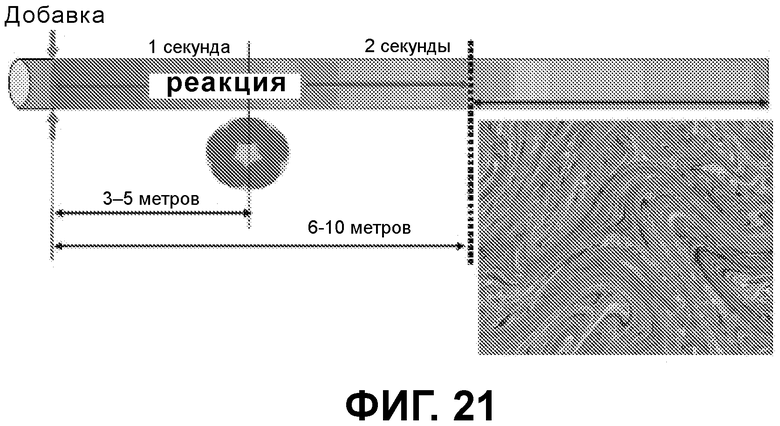

При введении диоксида углерода и/или известкового молока в поток предпочтительно используется подающее устройство TrumpJet®, разработанное компанией Wetend Technologies Oy и уже описанное выше, так что заданное число таких устройств может быть размещено на окружной периферии напорной трубы. Когда одно или несколько подающих или инжекторных устройств размещены на окружной периферии напорной трубы в зависимости от размера и формы трубы, фактически имеют дело с инжекторным модулем, охватывающим все инжекторные устройства, расположенные на одной и той же окружной периферии трубы для подачи одного и того же химического реагента. Фиг.19, 20 и 21 показывают результаты испытания, в котором сравнивали работу подающего устройства в соответствии с предшествующим уровнем техники и подающего устройства TrumpJet® при подаче химического реагента в жидкий поток. Подающее устройство в соответствии с предшествующим уровнем техники представляет собой фитинг, расположенный на окружной периферии напорной трубы, при этом обеспечивается возможность поступления химического реагента, подлежащего смешиванию, из данного фитинга в жидкий поток, проходящий в трубе. Из фигур можно видеть, что подающее устройство TrumpJet® обеспечивает возможность быстрого смешивания, определенного выше, как одно условие изобретения. Посредством использования подающего устройства TrumpJet® введение и смешивание могут быть выполнены на расстоянии, соответствующем приблизительно 1-3, предпочтительно приблизительно 1,7-2 секундам (при расчете в метрах, составляющем менее десяти метров), от последующей технологической операции или устройства, в то время как при использовании устройства по предшествующему уровню техники подача добавки должна выполняться на расстоянии, составляющем несколько десятков метров, от места заданной технологической операции, или устройства, например, напорного ящика бумагоделательной машины, с тем, чтобы химический реагент «успел» смешаться под действием турбулентности потока до технологического устройства. Вышеуказанное относится к ситуациям, в которых химический реагент или тому подобное должен быть равномерно распределен до последующей технологической операции. Однако, если имеют дело с ситуацией, в которой химический реагент должен вступать в реакцию с некоторым другим химическим реагентом или веществом, уже имеющимся в жидком потоке, естественно, должно быть зарезервировано время, требуемое для соответствующей реакции, если не будет предпочтительным обеспечить возможность продолжения соответствующей реакции на вышеупомянутой технологической операции, например, в напорном ящике бумагоделательной машины.

Другая задача настоящего изобретения состоит в регулировании кристаллизации осаждаемого карбоната кальция в твердых частицах потока, при этом как размер, так и распределение кристаллов, образующихся в результате карбонизации в суспензии, могут быть определены заранее сравнительно точно. Основной способ решения данной задачи состоит во введении исходных материалов для образования осажденного карбоната кальция в жидкий поток таким образом, чтобы размер кристаллов и/или пузырьков данных материалов был пригоден для решения данной задачи.

Задача настоящего изобретения состоит в осаждении кристаллов осажденного карбоната кальция на поверхности волокон в потоке.

Особая задача настоящего изобретения состоит в осаждении кристаллов осажденного карбоната кальция в полой сердцевине, так называемом внутреннем канале (люмене) волокон, имеющихся в потоке.

Для решения, по меньшей мере, одной из вышеупомянутых задач и для ускорения реакции осаждения осаждаемого карбоната кальция в настоящем изобретении раскрыто добавление, по меньшей мере, одного из химических реагентов: известкового молока и диоксида углерода с достаточно малым размером пузырьков или частиц в текучую среду, проходящую в трубе, так, что на практике одновременно с добавлением химического реагента он становится по существу равномерно смешанным на всей площади поперечного сечения потока. В данном случае введение должно происходить в основном в поперечном направлении относительно жидкого потока и со скоростью, по меньшей мере, в три раза (предпочтительно в 5-10 раз) превышающей скорость течения жидкости.

По мнению заявителей, смешивание данного типа имеет особенно важное значение для диоксида углерода, в частности тогда, когда он является последним из химических реагентов, подлежащих смешиванию, при этом способы по предшествующему уровню техники не обеспечивали возможности смешивать диоксид углерода с жидкостью или волокнистой суспензией настолько хорошо, чтобы диоксид углерода быстро растворялся в воде, на практике растворялся бы немедленно, что является необходимым условием обеспечения успешного получения осажденного карбоната кальция в поточной линии в масштабах бумажной фабрики. Когда диоксид углерода уже на операции его добавления распределяется по всей площади поперечного сечения потока и диоксид углерода не может образовать ни в каком месте потока зону большей плотности, в которой жидкость, окружающая пузырек, была бы насыщена диоксидом углерода и растворение диоксида углерода предотвращалось бы, диоксид углерода, напротив, становится растворенным непосредственно после его введения.

Когда в соответствии с особо предпочтительным вариантом осуществления изобретения известковое молоко также подают и смешивают на всей площади поперечного сечения потока в трубе, возникает ситуация, в которой перенос массы известкового молока происходит быстро, в результате чего ионы кальция действительно равномерно распределяются по всей жидкости/суспензии. Таким образом, их реакция с ионами карбоната, образующимися в результате растворения диоксида углерода, действительно может начинаться одновременно во всем объеме жидкости, в котором, как также можно предположить, исходно присутствующее твердое вещество также распределено равномерно. Другими словами, поток, содержащий волокна, будет подвергаться обработке с обеспечением однородности и равномерности. Результатом является то, что распределение размеров кристаллов и карбоната кальция остается равномерным, и кристаллы будут расположены равномерно в твердых частицах суспензии. Если смешивание неравномерное, и известковое молоко вступает в реакцию в значительной степени локально, имеет место нерегулируемый рост кристаллов осажденного карбоната кальция, который может привести, среди прочего, к образованию кристаллов слишком большого размера и агломерации осажденного карбоната кальция и вызвать серьезные дефекты качества и нарушения работоспособности, связанные с технологическим процессом. Это также может вызвать нерегулируемую кристаллизацию осажденного карбоната кальция на стенках технологических устройств и трубопроводов, вызывающую огромные проблемы, связанные с очисткой и работоспособностью технологического оборудования. Аналогичным образом оказывается отрицательное воздействие на управляемость и регулирование технологического процесса, и прогнозирование качества полученного осажденного карбоната кальция будет затруднено.

По меньшей мере, некоторые из слабых сторон процесса получения осажденного карбоната кальция в соответствии с вышеописанным предшествующим уровнем техники могут быть устранены, и, по меньшей мере, некоторые из вышеупомянутых задач могут быть решены посредством способа в соответствии с изобретением, предназначенного для кристаллизации наполнителя, в особенности карбоната кальция, в короткой циркуляционной системе бумагоделательной машины для образования кристаллов в текущем твердом веществе и/или на его поверхностях посредством подачи диоксида углерода и известкового молока в жидкий поток в короткой циркуляционной системе и обеспечения возможности их реакционного взаимодействия, при этом способ отличается тем, что, по меньшей мере, или диоксид углерода, или известковое молоко подают в жидкий поток и смешивают с жидким потоком в виде частиц или пузырьков достаточно малого размера так, что химический реагент распределяется по существу равномерно в жидком потоке независимо от режима потока у жидкого потока, и так, что реакция кристаллизации будет по существу полностью завершена менее чем за пятнадцать секунд, предпочтительно менее чем за десять секунд, более предпочтительно - менее чем за шесть секунд и наиболее предпочтительно - менее чем за три секунды, в результате чего достигается распределение размеров однородных кристаллов карбоната кальция, пригодное для данного назначения, предотвращается образование кристаллов осажденного карбоната кальция, имеющих слишком большие размеры, агломерация осажденного карбоната кальция и осаждение осажденного карбоната кальция и обеспечивается регулирование реакции карбонизации между диоксидом углерода и известковым молоком.

Совершенно таким же образом, по меньшей мере, некоторые из слабых сторон вышеописанного процесса получения осажденного карбоната кальция в соответствии с предшествующим уровнем техники могут быть устранены, и, по меньшей мере, некоторые из вышеупомянутых задач могут быть решены посредством системы подвода машины для изготовления волокнистого полотна в соответствии с изобретением, содержащей, по меньшей мере, устройства для приема фильтрата из машины для изготовления волокнистого полотна, устройства для получения массы для производства бумаги, по меньшей мере, из фильтрата, полученного из машины для изготовления волокнистого полотна, и различных волокнистых компонентов и наполнителей, а также систему напорных труб наряду с насосным(-и) устройством(-ами), состоящую из множества напорных труб, предназначенных для перемещения массы для производства бумаги от места ее получения к напорному ящику машины для изготовления волокнистого полотна, при этом указанная система подвода предусмотрена с устройствами для подачи как диоксида углерода, так и известкового молока в жидкий поток, перемещающийся внутри системы напорных труб, при этом система подвода отличается тем, что она предусмотрена с первым инжекторным модулем, расположенным на стенке напорной трубы для введения, по меньшей мере, или известкового молока, или диоксида углерода в напорную трубу, по существу в поперечном направлении относительно направления потока у жидкого потока.

Другие отличительные признаки способа в соответствии с изобретением и системы подвода машины для изготовления волокнистого полотна приведены в приложенной формуле изобретения.

Преимуществами, получаемыми посредством способа и системы подвода машины для изготовления волокнистого полотна в соответствии с изобретением, по сравнению со способами по предшествующему уровню техники являются, например, следующие:

- осаждение осаждаемого карбоната кальция непосредственно в суспензию, проходящую в короткой циркуляционной системе машины для изготовления волокнистого полотна;

- быстрое растворение диоксида углерода так, что процесс получения осажденного карбоната кальция может быть выполнен непосредственно в короткой циркуляционной системе бумагоделательной машины;

- быстрое смешивание известкового молока с суспензией, быстрый перенос массы из твердой в жидкую фазу;

- быстро протекающие реакции между диоксидом углерода и известковым молоком;

- равномерное смешивание химических реагентов во всем потоке, что означает равномерное и регулируемое образование кристаллов карбоната и равномерное прилипание кристаллов к волокнам и твердым частицам;

- упрощенный процесс в короткой циркуляционной системе - отсутствует потребность в резервуаре для смешивания густой массы или ограничение на использование резервуара меньшего размера;

- уменьшение капиталовложений, требуемых для получения осажденного карбоната кальция, по меньшей мере, в два раза по сравнению с ранее используемыми устройствами;

- уменьшение затрат на энергию, требуемую для получения осажденного карбоната кальция, приблизительно до одной десятой по сравнению с ранее известным получением осажденного карбоната кальция;

- потребление чистой воды значительно уменьшается по сравнению с расположенными на территории устройствами для получения осажденного карбоната кальция в соответствии с предшествующим уровнем техники;

- бумажное производство требует меньше удерживающих химических реагентов или не требует никаких удерживающих химических реагентов;

- при производстве бумаги можно использовать больше наполнителей, чем ранее, в результате чего обеспечивается экономия используемого дорогостоящего волокнистого материала;

- сокращается потребность в гидрофобном клее;

- водообороты (циклы водопользования) в бумажном производстве становятся чище, и/или уменьшается потребность в химических реагентах для очистки, и циклы водопользования могут быть более замкнутыми, чем ранее.

Изобретение описано ниже более подробно со ссылкой на приложенные фигуры, в которых:

фиг.1 схематически показывает схему процесса в короткой циркуляционной системе бумагоделательной машины;

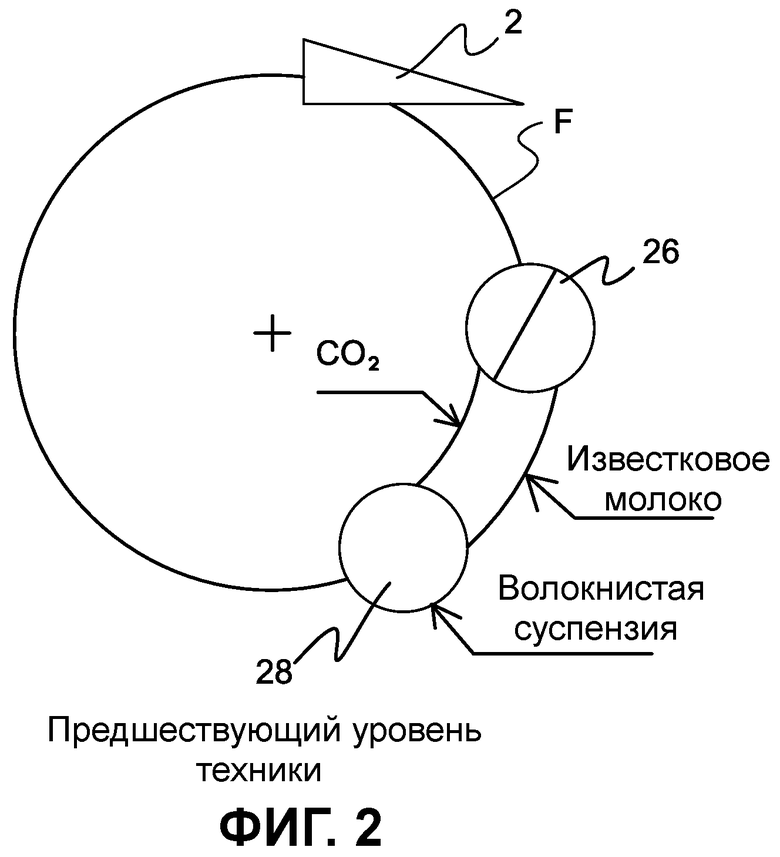

фиг.2 схематически показывает способ получения осажденного карбоната кальция в соответствии с предшествующим уровнем техники в короткой циркуляционной системе бумагоделательной машины;

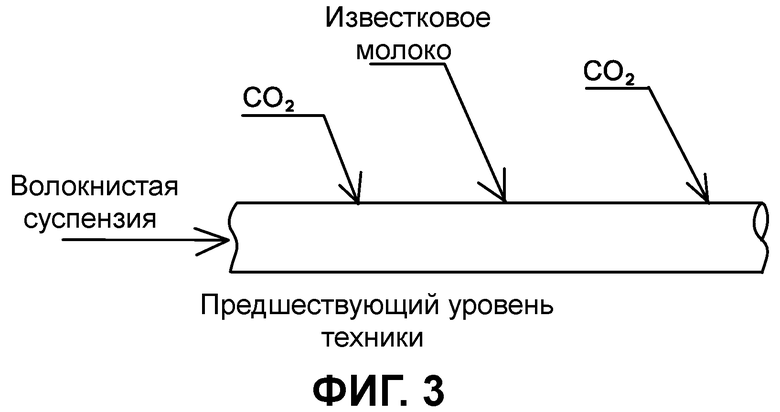

фиг.3 схематически показывает второй способ получения осажденного карбоната кальция в соответствии с предшествующим уровнем техники в короткой циркуляционной системе бумагоделательной машины;

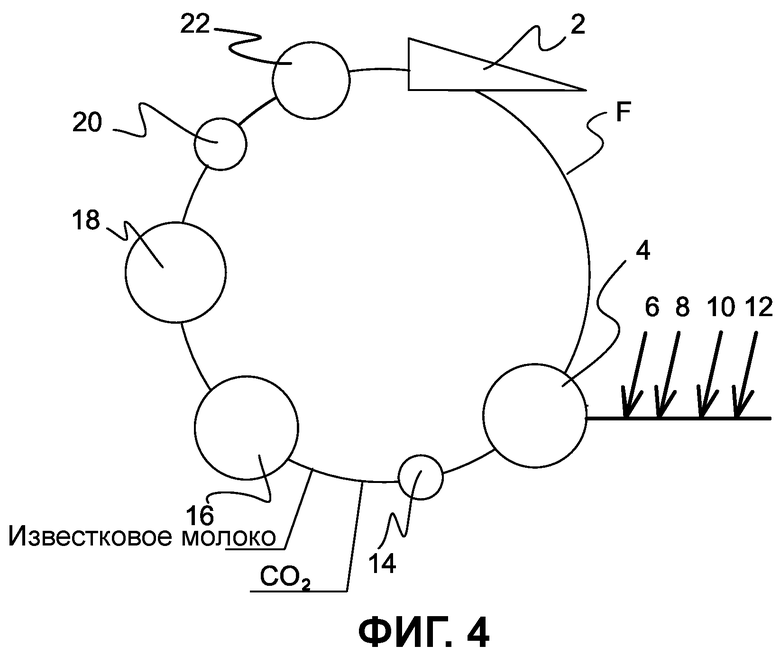

фиг.4 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

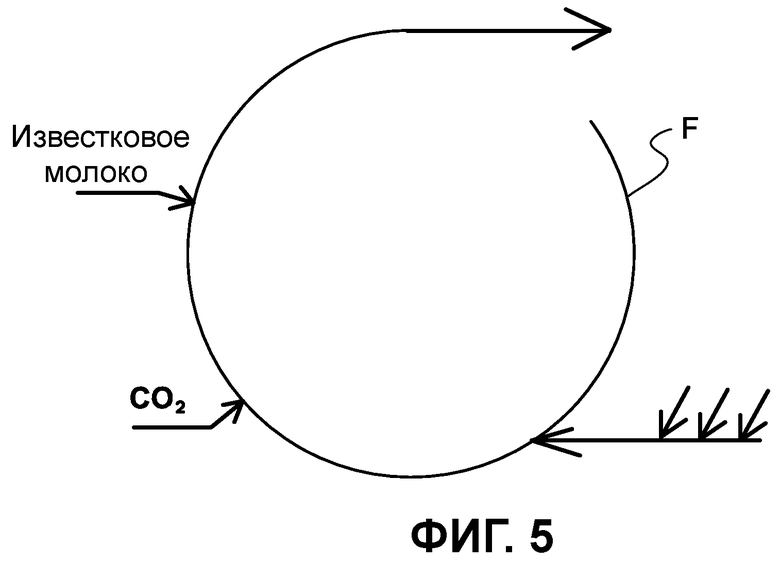

фиг.5 показывает в более общих чертах схему процесса в короткой циркуляционной системе по фиг.4 в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

фиг.6 схематически показывает схему процесса в короткой циркуляционной системе в соответствии со вторым предпочтительным вариантом осуществления настоящего изобретения;

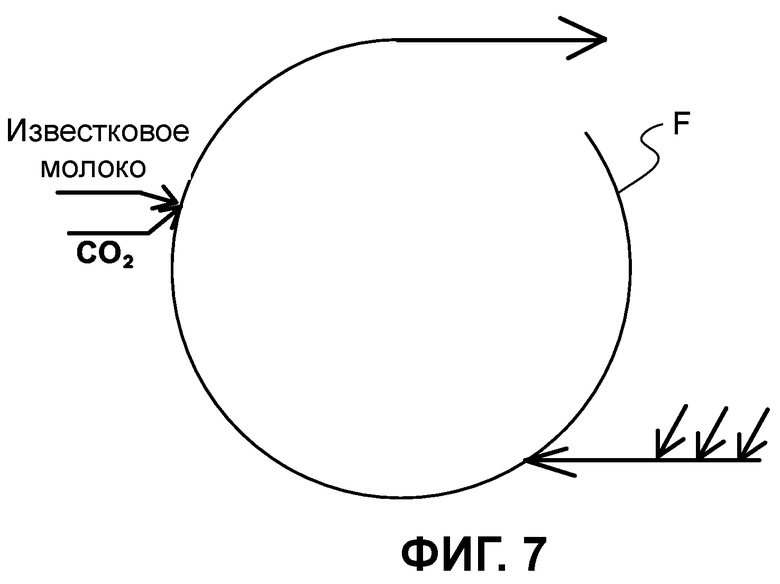

фиг.7 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с третьим предпочтительным вариантом осуществления настоящего изобретения;

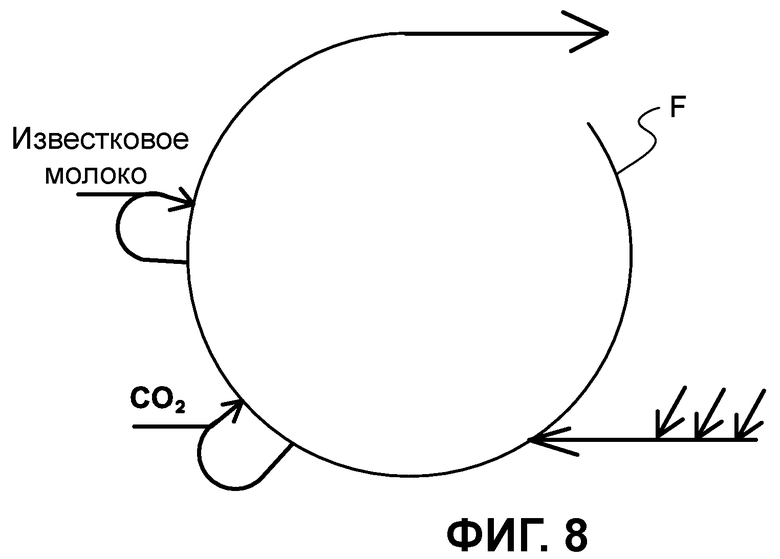

фиг.8 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с четвертым предпочтительным вариантом осуществления настоящего изобретения;

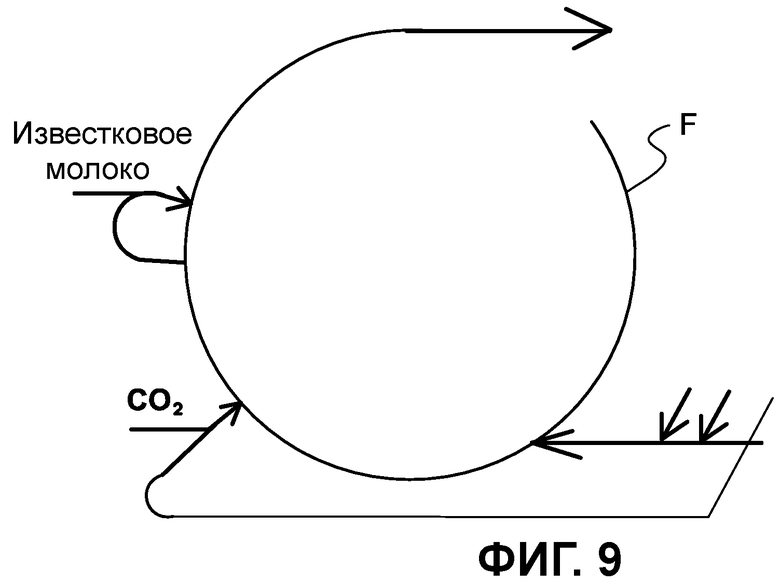

фиг.9 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с пятым предпочтительным вариантом осуществления настоящего изобретения;

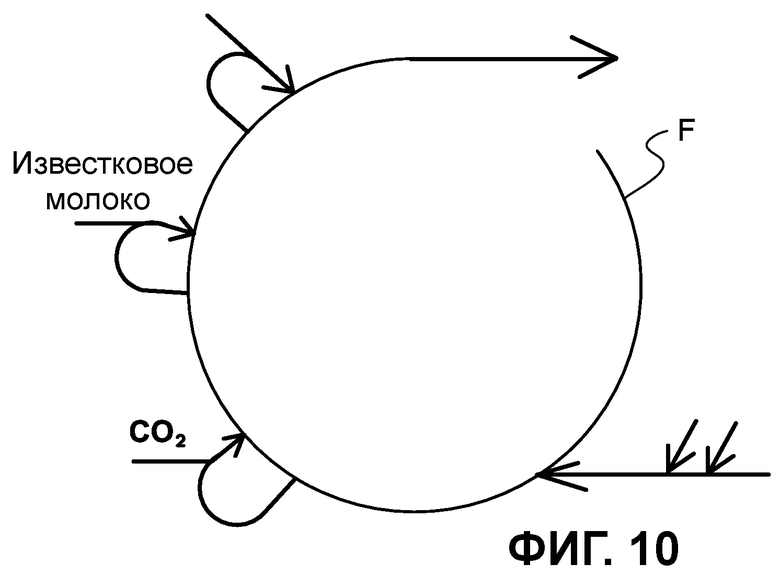

фиг.10 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с шестым предпочтительным вариантом осуществления настоящего изобретения;

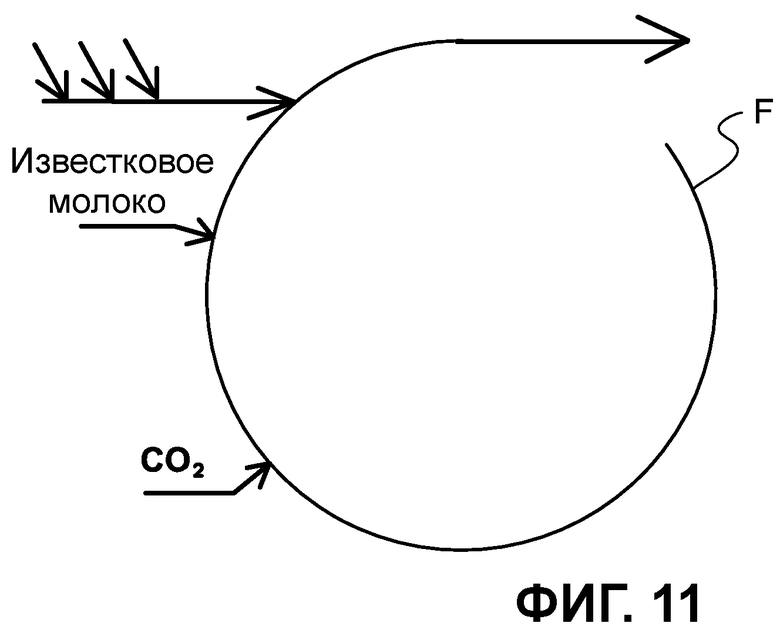

фиг.11 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с седьмым предпочтительным вариантом осуществления настоящего изобретения;

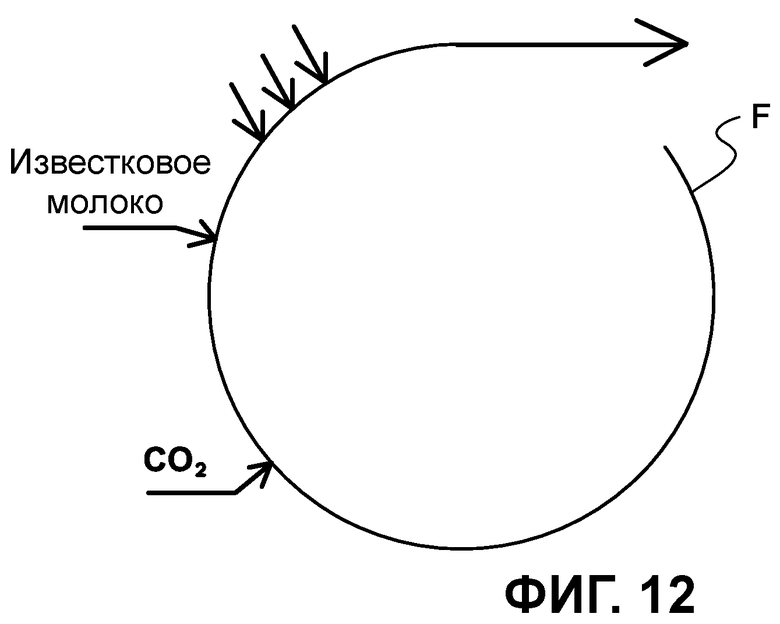

фиг.12 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с восьмым предпочтительным вариантом осуществления настоящего изобретения;

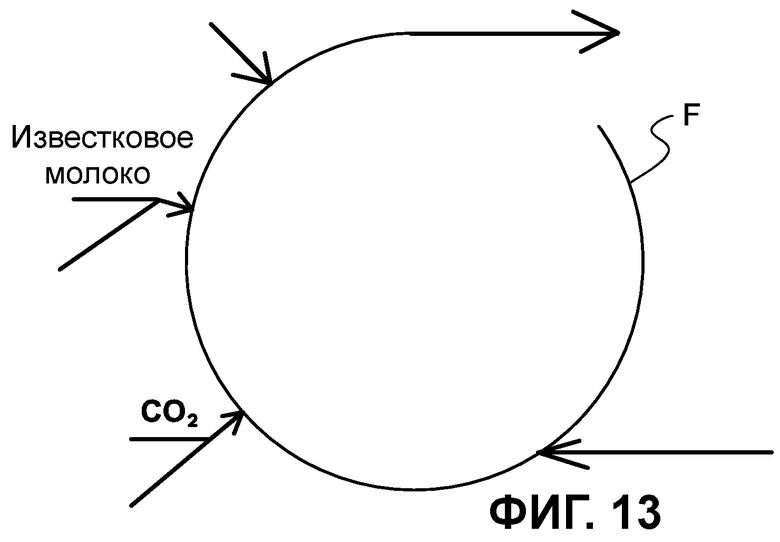

фиг.13 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с девятым предпочтительным вариантом осуществления настоящего изобретения;

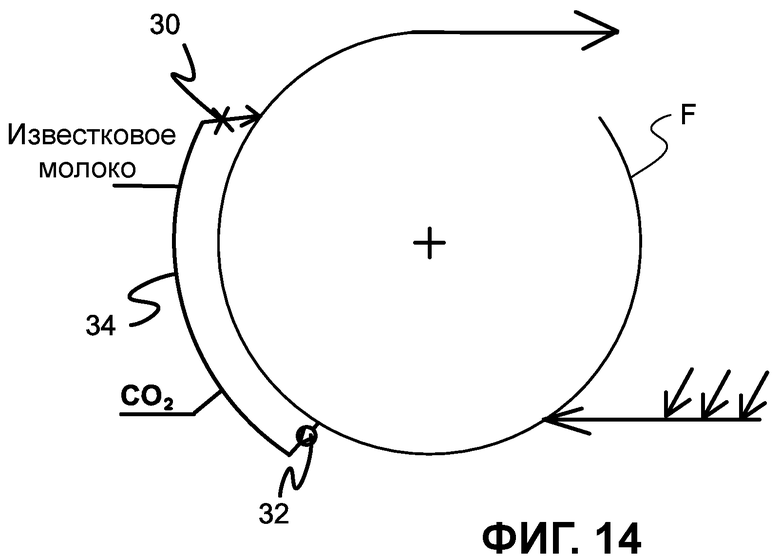

фиг.14 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с десятым предпочтительным вариантом осуществления настоящего изобретения;

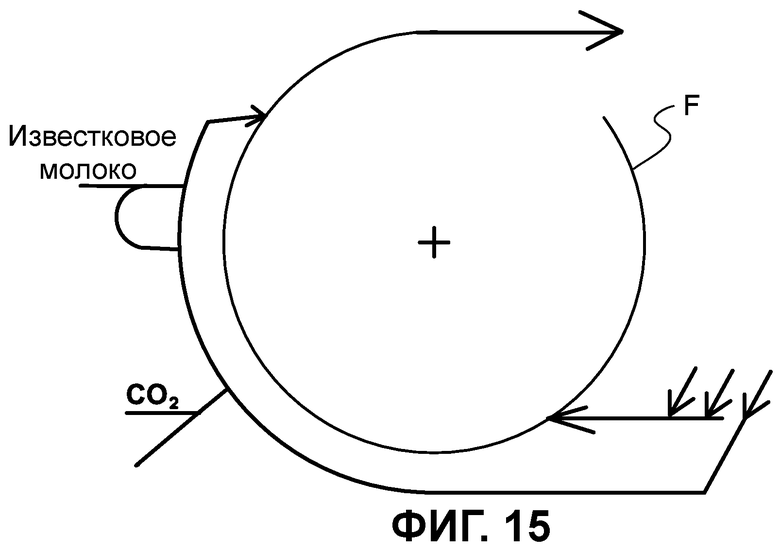

фиг.15 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с одиннадцатым предпочтительным вариантом осуществления настоящего изобретения;

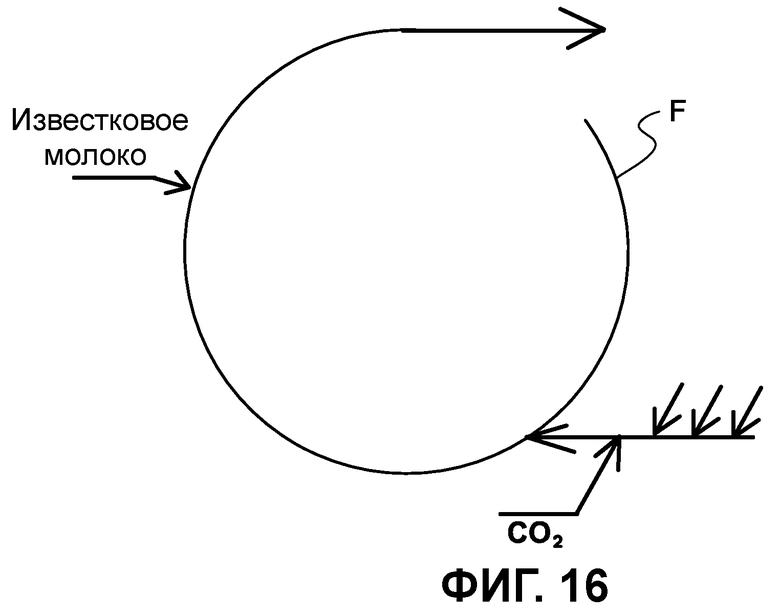

фиг.16 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с двенадцатым предпочтительным вариантом осуществления настоящего изобретения;

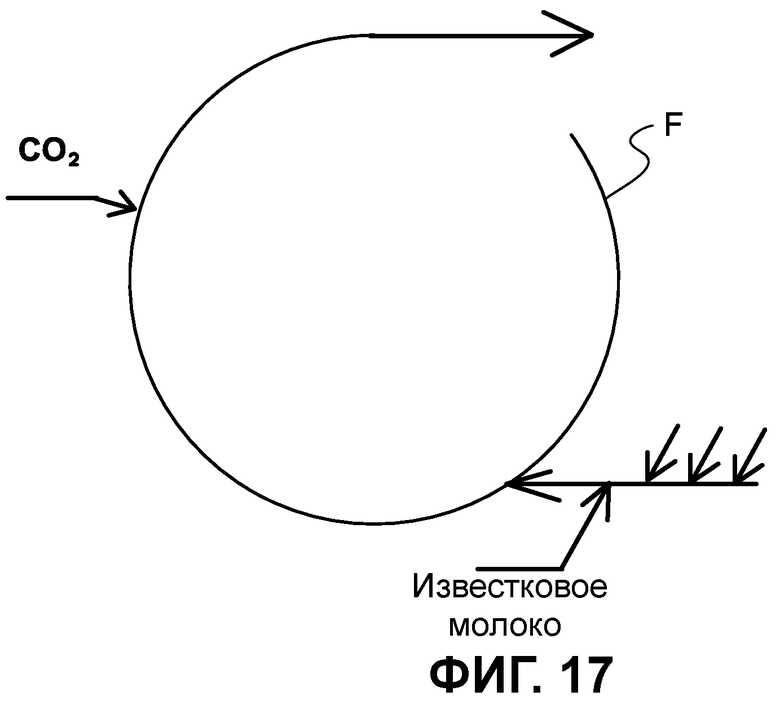

фиг.17 схематически показывает схему процесса в короткой циркуляционной системе в соответствии с тринадцатым предпочтительным вариантом осуществления настоящего изобретения;

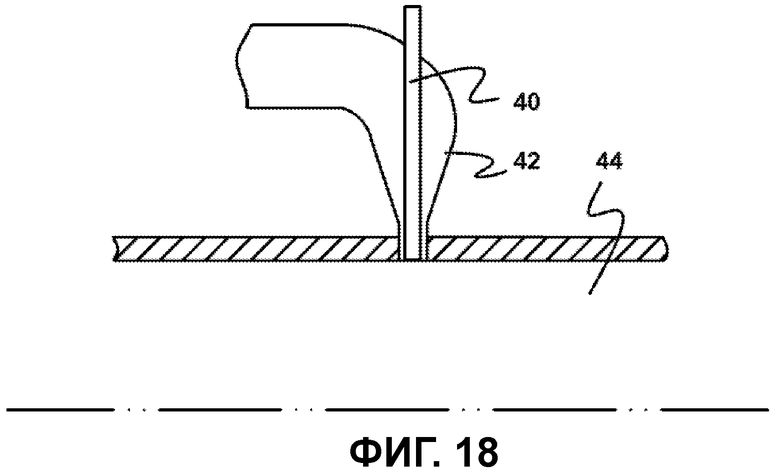

фиг.18 схематически показывает альтернативную конструкцию предпочтительно используемого инжекторного устройства в схемах процесса в соответствии с изобретением;

фиг.19а-19d показывают инжекторное устройство согласно фиг.18, в котором используется профиль смешивания, образуемый в зависимости от времени;

фиг.20 показывает работу устройства для подачи химического реагента в соответствии с предшествующим уровнем техники;

фиг.21 показывает работу предпочтительно используемого инжекторного устройства в схеме процесса в соответствии с изобретением;

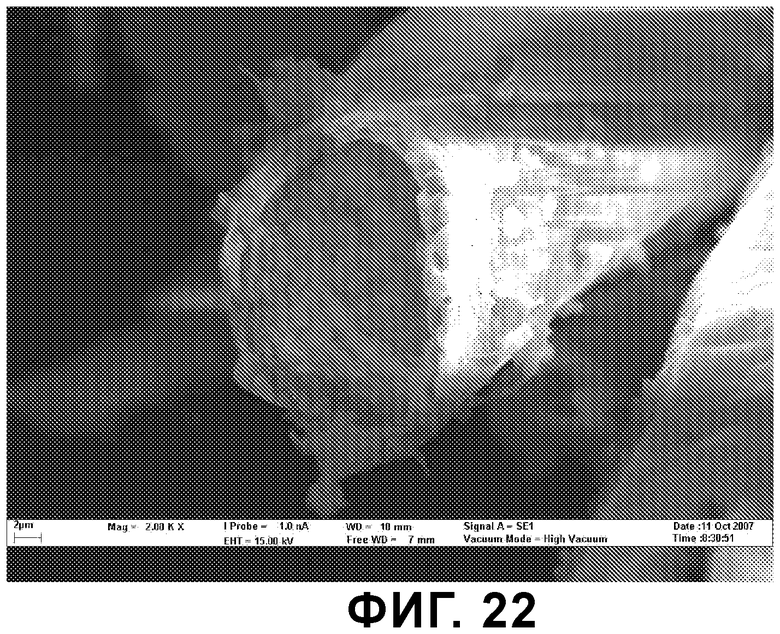

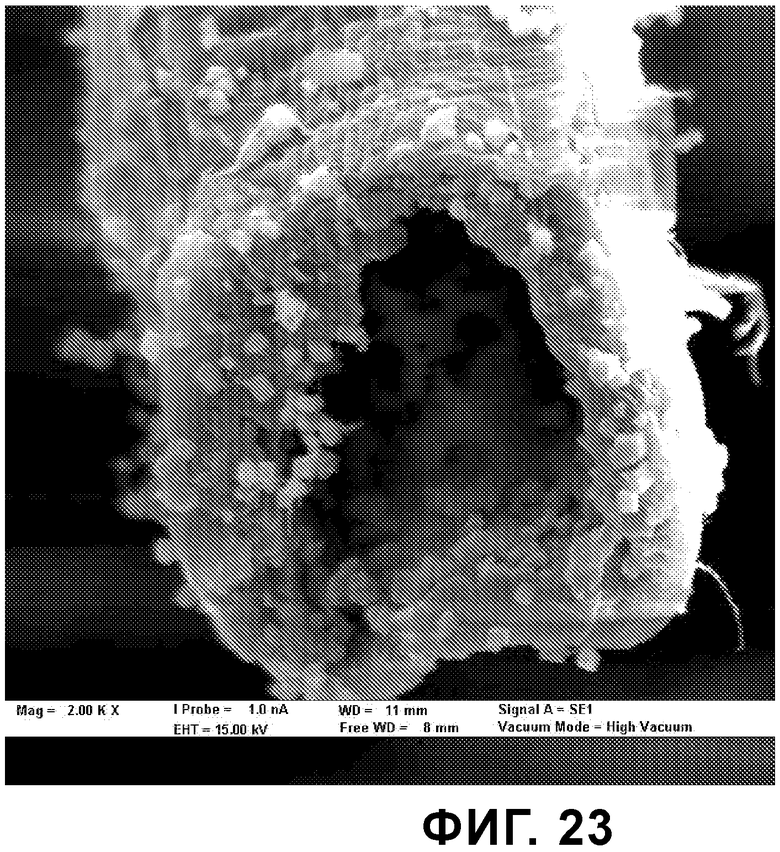

фиг.22 и 23 показывают схему процесса в соответствии с изобретением, в котором используются кристаллы осажденного карбоната кальция, осажденные на поверхностях волокон.

Следует отметить, что для простоты в разделе, относящемся к вышеуказанному изобретению, и особенно в нижеприведенном, более подробном описании изобретения используются сравнительно общие термины, разъяснения которых приведены ниже.

- Термин «бумагоделательная машина» в более широком смысле относится к машине для изготовления волокнистого полотна или ко всем машинам для изготовления полотна, в которых подобный полотну продукт изготавливается из суспензии, содержащей волокна. Следовательно, данное понятие включает в себя помимо различных конечных продуктов также все возможные промежуточные продукты.

- Термин «масса» (stock) относится к любой суспензии, текущей по направлению к напорному ящику машины для изготовления волокнистого полотна, при этом полотно образуется из данной суспензии в некотором месте посредством машины для изготовления волокнистого полотна. Масса включает в себя все вышеупомянутые типы суспензий, содержащие волокно даже в незначительной степени.

- Термин «жидкий поток» относится ко всем потокам независимо от консистенции, перемещающимся в короткой циркуляционной системе машины для изготовления волокнистого полотна, таким образом, жидкий поток может содержать больше или меньше волокна и/или различных добавок или наполнителей для производства бумаги. Жидкий поток также содержит различные газосодержащие суспензии и фильтраты, так называемые светлые и очень светлые фильтраты, и как густые волокнистые компоненты, так и осаждающие средства, содержащие пигменты. Термин «жидкий поток» также включает в себя вспомогательные и частичные потоки, такие как подаваемые, принимаемые потоки и потоки отходов для очистки на сетчатых фильтрах и вихревой очистки, перемещающиеся в различных частях короткой циркуляционной системы.

- Термин «волокнистая суспензия», используемая для изготовления волокнистого полотна, относится к любой суспензии, содержащей даже малое количество волокон. Таким образом, все различные суспензии от фильтрата, полученного из сеточной части машины для изготовления волокнистого полотна, до конечной массы для производства бумаги, подаваемой в напорный ящик, и включая их, представляют собой суспензии, подлежащие использованию при изготовлении волокнистого полотна.

- Термин «компонент, представляющий собой фильтрат, подвергнутый обработке» относится к любому результату обработки, включая осаждающее средство, светлый фильтрат, мутный фильтрат, разбавленный фильтрат, содержащий главным образом твердые частицы, или осажденный фильтрат, содержащий твердые частицы.

- Термин «волокнистый компонент» относится к любому содержащему волокна компоненту, используемому для изготовления волокнистого полотна с любой консистенцией. Таким образом, волокнистый компонент может представлять собой древесную массу, целлюлозу, химико-механическую массу, целлюлозу из вторичного сырья, различные осаждающие средства, содержащие волокна и полученные из фильтрата, и тому подобное.

- Термин «инжекция» (нагнетание) относится к подаче текучей среды в жидкий поток посредством использования жидкости для введения так, что среда, подлежащая введению, имеет значительно более высокую скорость течения, чем жидкость, в результате чего среда при ее введении проходит глубоко в жидкий поток и растекается в нем по существу равномерно (так называемая наибольшая разность показаний составляет менее 15% - при вычислении наибольшей разности как разности отклоняющихся крайних значений и среднего значения). Предпочтительно скорость инжекции при введении приблизительно в 3-15 раз, предпочтительно в 5-10 раз больше скорости течения жидкости.

На фиг.1, предназначенной для схематичного рассмотрения схемы процесса в короткой циркуляционной системе бумагоделательной машины по предшествующему уровню техники, ссылочной позицией 2 обозначена бумагоделательная машина, в которой так называемую белую воду F получают в качестве фильтрата, который перемещается или прямо, или через посредство обработки в промежуточном(-ых) резервуаре(-ах) в смесительный резервуар, резервуар для фильтрата или сборник 4 для подсеточной воды, в которые вводят различные волокнистые компоненты, необходимые при подготовке массы, и добавки, необходимые при производстве бумаги. Из фитингов 6-12 в смесительный резервуар или аналогичное устройство перемещается, по меньшей мере, один из следующих компонентов: целлюлоза из первичного сырья, древесная масса из первичного сырья, длинно- и/или коротковолокнистая целлюлоза, волокна из вторичного сырья и мелованные отходы, немелованные отходы, фракция с волокнами, полученная из улавливающего фильтра, а также наполнители и/или добавки, которые уже на данной стадии могут быть смешаны с массой для производства бумаги. Концентрация волокнистых компонентов составляет приблизительно от трех до пяти процентов в зависимости от применения. Массу для производства бумаги в смесительном резервуаре 4 смешивают из ее вышеупомянутых компонентов до заданного состава, и степень густоты/концентрацию выходящей массы для производства бумаги регулируют до значений в пределах 0,3-1,5% или в отдельном автономном смесительном резервуаре, или в сборнике для подсеточной воды, соединенном с ним, или в тому подобном устройстве для того, чтобы она соответствовала требованиям производства бумаги или, в более общих чертах, волокнистого полотна. После смесительного резервуара 4 или, в более общем смысле, конечного разбавления массу для производства бумаги перемещают посредством насоса, так называемого смесительного насоса 14, для вихревой очистки в установке 16 для вихревой очистки, в которой более тяжелые частицы отделяются от массы для производства бумаги. Как правило, отходы, получаемые на первой ступени установки для вихревой очистки, подвергают дополнительной обработке в множестве ступеней установки для вихревой очистки, и в большинстве случаев приемлемый материал, получаемый из каждой из данных ступеней, подают в материал, подаваемый на предыдущей ступени, а отходы - в материал, подаваемый на следующей ступени, до тех пор, пока отходы из последней ступени не будут удалены из короткой циркуляционной системы. Приемлемый материал из установки 16 для вихревой очистки продолжает перемещаться в резервуар 18 для сепарации газа, в котором воздух или, возможно, другой газ удаляется из массы для производства бумаги под действием вакуума с тем, чтобы он не создавал проблем при производстве бумаги. Уровень в резервуаре 18 для сепарации газа поддерживается постоянным посредством специального сливного элемента, при этом часть массы для производства бумаги, поданной в резервуар, возвращается обратно в систему подачи в резервуар. Масса для производства бумаги проходит из резервуара 18 для сепарации газа к подающему насосу 20 напорного ящика, который перекачивает массу для производства бумаги к так называемой сетке 22 напорного ящика, где частицы большого размера, непригодные для производства бумаги, отделяются от массы для производства бумаги, а приемлемая часть массы перемещается в бумагоделательную машину 2 через ее напорный ящик. Отходы на сетке 22 напорного ящика подвергают обработке для извлечения приемлемой фракции с волокнами на еще одной операции фильтрации, с которой приемлемый материал обычно возвращается в материал, подаваемый к сетке напорного ящика. Короткая циркуляционная система машин для изготовления волокнистого полотна, обеспечивающая получение конечного продукта с более низкими требованиями по качеству, может не иметь установки для вихревой очистки, резервуара для сепарации газа и/или сетки напорного ящика.

Фиг.2 представляет собой схематическое изображение процесса, соответствующего предшествующему уровню техники и рассмотренного, например, в патентном документе US-B1-6387212, который предназначен для получения осажденного карбоната кальция применительно к короткой циркуляционной системе бумагоделательной машины. Фильтрат F, полученный из бумагоделательной машины, в данном процессе разделяют посредством фильтрации 26 на две фракции, из которых светлый фильтрат смешивают с известковым молоком (Ca(OH)2, Milk of Lime, в дальнейшем MoL), а фильтрат, содержащий твердые частицы, смешивают с диоксидом углерода (СО2). Поскольку фильтрат, содержащий твердые частицы, содержит карбонат кальция, диоксид углерода образуется в нем при подаче бикарбоната кальция. В завершение, обе вышеупомянутые фракции и волокнистую суспензию подают в реактор 28, в котором бикарбонат кальция вступает в реакцию с гидроксидом кальция для образования карбоната кальция. Утверждается, что реакция происходит при концентрации 1-15, предпочтительно 5-10 процентов.

Фиг.3 представляет собой схематическое изображение второго предложенного способа по предшествующему уровню техники, предназначенного для получения осажденного карбоната кальция в системе подвода бумагоделательной машины. Данный способ, который рассматривается, например, в патентном документе US-А-5679220, основан на компоненте массы для производства бумаги или комбинации данных компонентов, с которым(-ой) смешивают известковое молоко и диоксид углерода. Смешивание может выполняться или в реакторе, специально предназначенном для этого, или в потоке в трубе. В данном документе разъясняется, каким образом место введения диоксида углерода может изменяться относительно места подачи известкового молока, что обеспечивает возможность подачи диоксида углерода, например, до, а также после подачи известкового молока. Несмотря на то, что утверждается, что реакция превращения гидроксида кальция (известкового молока) в карбонат кальция протекает быстро, тем не менее, в данном документе сочтено необходимым предусмотреть специальную реакционную зону после смешивания для гарантирования полного превращения щелочного гидроксида в карбонат. Это очень важно, поскольку, если водородный показатель рН будет слишком высоким, может произойти потемнение в особенности древесной массы. Для данной реакционной зоны задан промежуток времени, составляющий от одной до двух минут. Однако вышеуказанное время реакции в реализуемом на практике процессе в бумагоделательной машине является довольно продолжительным и создающим проблемы, принимая во внимание, например, то, что скорость течения массы для производства бумаги в подводящих трубопроводах бумагоделательной машины составляет приблизительно 5 м/с. На практике поток в трубе, доступный для смешивания в короткой циркуляционной системе бумагоделательной машины, имеет длину, составляющую в лучшем случае только несколько десятков метров, то есть десятую часть или менее от того, что предложено в документе США.

Если начать изучать причины, по которым реакция превращения, которая в теории должна быть сравнительно быстрой, является такой медленной, сначала возникает подозрение, связанное с тем, каким образом смешиваются химические реагенты. По мнению заявителей, самым значительным существующим фактором является то, каким образом смешиваются диоксид углерода и известковое молоко согласно способу, описанному в данном документе. В документе особо упомянуто, что обеспечивается возможность выпуска диоксида углерода в смеситель в трубе так, чтобы волокнистая суспензия, текущая в трубе, «захватывала» диоксид углерода, поступающий в трубу, и поток в трубе сам по себе обеспечивает смешивание диоксида углерода с массой для производства бумаги в виде небольших газовых пузырьков. В том случае, когда в испытательном оборудовании по данному документу США, в котором диаметр напорной трубы составляет приблизительно от половины дюйма (12,7 мм) до шести дюймов (152,4 мм), требуется время смешивания/реакции, составляющее от приблизительно одной до двух минут, можно только догадываться о том, сколько потребуется времени, если диаметр напорной трубы будет явно больше, в результате чего поток будет сравнительно более ламинарным. Диаметр трубопровода, в котором масса для производства бумаги перемещается к напорному ящику бумагоделательной машины, находится, например, в диапазоне 500-1000 мм, то есть в реальности площадь поперечного сечения, по меньшей мере, в десять (возможно, даже в сто или тысячу) раз больше по сравнению с испытательным оборудованием в документе US-А-5679220. По мнению заявителей, в способах смешивания по предшествующему уровню техники диоксид углерода перемещается вместе с потоком так, что после места добавления диоксида углерода сначала образуется однородная газовая спутная струя, которая медленно разрушается с образованием газовых пузырьков, которые в дальнейшем лопаются с образованием пузырьков меньшего размера. Тем не менее, конечным результатом является ситуация, при которой только небольшая часть жидкости в суспензии может немедленно взаимодействовать с пузырьками диоксида углерода и быстро насыщаться диоксидом углерода. Следовательно, растворение диоксида углерода происходит медленно, поскольку пузырьки должны быть унесены дальше в суспензии для того, чтобы они вступили во взаимодействие с жидкостью, еще не насыщенной диоксидом углерода. Другим фактором, влияющим на смешивание, является консистенция волокнистой суспензии, поскольку очевидно, что более густая консистенция суспензии обуславливает турбулентность с более медленно осуществляемым завихрением. Например, даже в самом документе США утверждается, что консистенция (концентрация, степень густоты) свыше пяти процентов приводит к замедлению реакции между газом и жидкостью. Консистенция, используемая в примерах по данному документу, составляла 1,5%. Реакции между известковым молоком и диоксидом углерода, происходящие в результате такого неконтролируемого и слабого перемешивания, могут вызывать, например, образование кристаллов осажденного карбоната кальция, имеющих слишком большие размеры, агломерацию осажденного карбоната кальция и осаждение осаждаемого карбоната кальция, который прилипает к стенкам проточного канала или другим стенкам, тем самым создавая отложения и последующие проблемы, связанные с загрязнением. То обстоятельство, что при вступлении большой капли известкового молока в реакцию с диоксидом углерода образуется частица, имеющая на своей поверхности осажденный карбонат кальция, и при этом частица имеет внутри непрореагировавшее известковое молоко, может также создавать проблему. На некоторой стадии известковое молоко может вылиться из данной частицы, вызывая увеличение рН суспензии. Когда это происходит и при этом одновременно лопаются достаточно много частиц с осажденным карбонатом кальция, повышенный рН смешивает систему.

Фиг.4 показывает процесс получения осажденного карбоната кальция в соответствии с предпочтительным вариантом осуществления изобретения, скомбинированный так же, как схематически показано на фиг.1, с короткой циркуляционной системой бумагоделательной машины. В способе согласно фиг.4 образование осажденного карбоната кальция происходит в короткой циркуляционной системе бумагоделательной машины до установки 16 для вихревой очистки. На практике диоксид углерода нагнетают на стороне нагнетания насоса 14, и гидроксид кальция (Ca(OH)2 (известковое молоко) после растворения диоксида углерода вводят на расстоянии нескольких метров от места ввода диоксида углерода в ту же трубу, то есть в подающую трубу первой ступени установки 16 для вихревой очистки. При гарантировании того, что второй инжекторный подающий модуль, то есть модуль для введения известкового молока, будет находиться на достаточном расстоянии (оно зависит, например, от размера частиц известкового молока и скорости подачи при введении) от установки 16 для вихревой очистки, реакция кристаллизации успеет завершиться до вихревой очистки. Одно преимущество данного варианта осуществления состоит в том, что установка 16 для вихревой очистки и сетка 22 машины, расположенная дальше в короткой циркуляционной системе, обеспечивают удаление любых частиц слишком большого размера, в то время как любой избыточный газообразный CO2 удаляется в газовом сепараторе 18. Существует возможность выполнения последующего окисления, если возникает необходимость в регулировании рН, например, на стороне всасывания подающего насоса 20 напорного ящика. Другими словами, химические реагенты вводятся в поток массы для производства бумаги, проходящий в бумагоделательную машину, при этом все волокнистые компоненты уже были добавлены и их консистенция в основном соответствует консистенции в напорном ящике.