Изобретение относится к сельскохозяйственному машиностроению, преимущественно к бункерам зерноуборочных комбайнов с пневматической загрузкой зерна.

Известно изобретение «Бункер зерноуборочного комбайна с пневматической загрузкой» (Авт. свид. 967375 опубликовано 23.10.82, Б., №39 по классу МПК 7 A01D 41/00, A01F 12/60), автор В.Ф. Паринов, где целью изобретения является повышение качества зерна, поступившего в бункер.

Поставленная цель заключается в очистке зернового вороха, поступающего в бункер после обмолота. Достигается цель тем, что основной бункер снабжен дополнительным бункером, расширителем и ротором с эластичными пальцами. Дополнительный бункер расположен на одной из боковых сторон основного бункера, расширитель смонтирован над упомянутыми бункерами и соединяет их, а подводящий материалопровод расположен в дополнительном бункере и за его выходным отверстием в расширителе установлен ротор.

Эластичные пальцы ротора закреплены рядами, расположенные под углом к образующей окружности ротора. Расширитель снабжен гребенкой, установленной с перекрытием пальцев ротора.

Конец подводящего материалопровода имеет насадку, имеющую прямоугольное сечение. Верхняя сторона насадки выполнена перфорированной и образует последовательно расположенные конфузор и диффузор.

Насадка выполнена с возможностью передвижения и фиксации относительно материалопровода. Причем одна из сторон дополнительного бункера выполнена перфорированной. На внутренних стенках отводящего пневмопровода выполнены перегородки, расположенные по винтовой линии. Боковая сторона основного бункера, на которой расположен дополнительный бункер, имеет заслонку.

Во время работы зерно за счет избыточного давления поступает в бункер по материалопроводу. В начале аэросмесь подвергается сжатию, проходя насадку, а при выходе из нее расширяется и принимает форму прямоугольника. Это позволяет рассредоточить транспортируемый материал на всю ширину ротора, уменьшая концентрацию транспортируемого материала, что создает возможность на преодоление сопротивления поверхности капроновых нитей. Во время сжатия часть воздуха успевает выйти через перфорированную стенку дополнительного бункера.

При расширении часть мелких примесей выпадает из потока вверх и уносится в дополнительный бункер, а остальная часть, большая, задерживается в капроновых нитях ротора, которые в последствии вычесываются гребенкой и удаляются. Зерно, обладающее повышенной инерцией, проходит через ротор, снижая этим скорость и вместе с оставшимся воздухом, поступает в основной бункер, предварительно контактируя с криволинейной передней поверхностью расширителя. Затем, воздух из основного бункера удаляется по воздухопроводу, снабженного винтовыми перегородками, чтобы исключить вынос зерна из емкости.

Известное техническое решение авт. свид. №967375, как аналог, не обладает достаточной надежностью в работе, качеством очистки и имеет ограниченную производительность. Обусловлено оно в следующем:

- во-первых, конструкция ротора с капроновыми нитями и его гребенка, которая осуществляет вычесывание мелких примесей, не могут находиться в эксплуатации длительный срок. Объясняется это тем, что согласно описания и графической части, капроновые нити контактируют с гребенкой в тесненных условиях. Значит, нити испытывают многоразовые деформации. А так, как капроновые нити после натяжения приобретают высокие остаточные деформации, то их прямая форма будет превращаться в криволинейную, а при многоразовом воздействии концы нитей примут форму кольца. Такое явление приведет их к частому обрыву, вызывая многократное повышение окружного усилия, деформацию иголок гребенки и к забиванию внутренней части тела капроновых нитей остатками продуктов обмолота. Поэтому этот узел требует замены или разработки новых технических решений;

- во-вторых, при прохождении насадки аэросмесь вначале сжимается, а потом при встрече с ротором расширяется. Как указано в описании изобретения, что при сжатии потока аэросмеси происходит выделение только мелких примесей. Однако, это не совсем так, потому что при любом сжатии аэросмеси происходит выбивание в открытое пространство не только мелких примесей, но и твердых частиц. А, если учитывать, что впереди у потока движущейся аэросмеси возникает ряд сопротивлений - встреча с капроновыми нитями ротора, движение по криволинейной передней поверхности расширителя, противодавление емкости основного бункера, с заполненным воздухом, который не успевает выходить через воздушный патрубок. Все указанные причины способствуют выбиванию большого количества зерна. В результате в дополнительный бункер вместе с отходами продуктов обмолота попадает зерно, что снижает такой важный показатель, как четкость сепарирования. Причем при деформации капроновых нитей появляется возможность попадания мелких примесей в основной бункер, а это уже снижает показатель - эффект очистки;

- в-третьих, упомянутые сопротивления в сумме достигают большой величины, что приводит к значительному уменьшению перепада давления между загрузочным устройством и основной емкости бункера. Поэтому нагнетательная пневмосистема, перемещающая продукты обмолота в бункер, имеет сравнительно низкую производительность при заданных данных.

Для устранения упомянутых недостатков известно техническое решение «Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы (патент на изобретение №2411713 опубликовано: 20.02.2011, Б., №5 по классу МПК 7 A01F12/60, A01D 41/12), автор Паринов В.Ф., Савельева Е.В., где в основу изобретения поставлена задача - разработать бункер, который позволит повысить производительность и надежность процесса перемещения продуктов обмолота и при этом совмещать процесс пневмотранспортирования зерна с его очисткой, отделяя остатки продуктов обмолота.

Заявленный бункер используется нагнетательной пневмосистемы, которая обеспечивает поступление зерна в бункер и осуществляет одновременно с этим предварительную очистку, не нарушая технологический процесс обмолота в зерноуборочном комбайне.

Бункер содержит на верхнем основании основной емкости перепускные клапаны и цилиндрический отделитель разгружатель с диаметром не менее 6 (шести) диаметров материалопровода.

Верхнее основание отделителя разгружателя сообщается с осадочной камерой с помощью расширяющегося закрытого воздушного канала, имеющая на задней стенке жалюзи, установленные с использованием шарнира. Верхняя стенка воздушного канала снабжена подпружиненным отражателем, изменяющий по необходимости положение своей кромки консоли относительно верхнего основания осадочной камеры и ее задней стенки.

Между верхней стенкой канала и консолью отражателя смонтирован вращающийся барабан, выполненный с диаметром не менее двух диаметров подводящего материалопровода. На поверхности цилиндра под углом α=15°-20° к образующей закреплены пластины, которые содержат зубья игольчатой формы, представляющие собой в сечении равнобедренный треугольник. Иголки и поверхность цилиндра контактируют с подпружиненной щеткой, с величиной пучков щетины, превосходящих высоту иголок более, чем в два раза.

Перепускные клапаны установлены в выходных окнах воздухопровода, изготовленный с диаметром более двух диаметров подводящего материалопровода и сообщается с проходной дополнительной полостью, образованной на крыше основной емкости бункера, с помощью воздушного патрубка, который имеет воздухопроницаемую задвижку прямоугольной формы, где ее ширина составляет не менее 1,5D, а длина 6 диаметров подводящего материалопровода.

Задняя стенка осадочной камеры закреплена к нижней стенке закрытого воздушного канала, используя шарнирное соединение. Снабжена задняя стенка фиксатором, жалюзи и регулировочными винтами, контактирующие с воздухопроницаемым экраном, который взаимодействует с задней стенкой с помощью регулировочных двухшарнирных тяг.

Известное техническое решение патент на изобретение №2411713 «Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системой», исходя из анализа, как прототипа, установлено, что эффективное применение он может найти в стационарных условиях в качестве зерноочистительной машины для предварительной очистки зерна. Современный зерноуборочный комбайн является мобильным, энергонасыщенным и в то же время компактной и сложной машиной с ограниченными габаритами, где происходит одновременно несколько технологических процессов.

Поэтому, использование известного технического решения (прототипа), в зерноуборочном комбайне вызовет следующие недостатки: - снижение производительности и надежность работы зерноуборочного комбайна, а также низкое качество очистки зерна.

Обусловлено оно тем, что во время процесса пневмотранспортирования в емкостях бункера возникает высокое избыточное давление, которое препятствует поступлению аэросмеси в цилиндрический отделитель разгружатель и в емкости А и Б. Потому что поступление воздушного потока с достаточно большим объемом происходит под давлением, а выход осуществляется только свободным истечением, то есть пассивно без принуждения, через перепускные клапаны воздуховода и жалюзи и осадочной камеры Б, а частично через полый сетчатый барабан.

В результате ежесекундное поступление объема воздуха во много раз превосходит объем воздуха, выходящего из емкостей бункера за тот же промежуток времени. Причем из-за конструктивных недостатков воздушный поток при выходе встречает сопротивления, что оказывают влияние на увеличение избыточного давления в емкостях бункера.

Поэтому в емкостях бункера постоянно находится высокое избыточное давление, особенно оно достигает максимальных размеров в цилиндрической части отделителя разгружателя, который является приемным устройством нагнетательной системы.

Это препятствует поступлению аэросмеси в основную емкость А бункера А и вызывает следующие недостатки: - интенсивное выбивание зерна из загрузочного устройства; - процесс пневмотранспортирования аэросмеси сопровождается с явлением «завал» в материалопроводе; - в цилиндрической части отделителя разгружателя происходит вынос зерна из основной емкости бункера А в осадочную камеру Б вместе с сорными примесями продуктов обмолота, что значительно снизит качество процесса очистки.

Все упомянутые явления происходят от следующих конструктивных недостатков технического решения (прототипа):

1. При выходе из основной емкости бункера А воздушный поток встречает многократное сопротивление при движении его через проходную полость, патрубок, воздухопроницаемую задвижку и воздухопровод и перепускные клапаны. Возникающие сопротивления препятствуют выходу воздуха из емкостей бункера А отделителя разгружателя. Особенно большое сопротивление воздушный поток встречает при проходе через воздухопроницаемую задвижку и перепускные клапаны воздухопровода. Однако эти конструктивные элементы необходимы, потому что при их отсутствии будет происходить вынос зерна из бункера.

2. Отрицательное явление наблюдается по выходу воздушного потока при заполненных емкостях бункера А зерном и осадочной камеры Б сорными примесями. По мере заполнения бункера зерном проходная полость постепенно закрывается, что препятствует свободному выходу воздуха через перепускные клапаны воздуховода.

Подобное явление наблюдается и в осадочной камере, когда жалюзи вместе с воздухопроницаемым экраном закрываются примесями. Выход воздуха происходит только через верхние жалюзи. При таком положении во всех емкостях бункера А, Б и отделителе разгружателе и расширяющемся воздушном канале присутствует избыточное давление.

3. Сопротивление возникает от движения воздуха по расширяющемуся закрытому воздушному каналу и, особенно, оно велико от контакта воздуха с плоскостью отражателя, который отжимает и направляет поток воздуха с сорными примесями ко дну осадочной камеры.

4. Выход воздуха из отделителя разгружателя и из бункера регулируется только перепускными клапанами воздуховода. Однако в процессе регулировки клапаны устанавливаются вручную в определенное положение и фиксируются. Нужно признать, что производить подобные регулировочные работы и в полевых условиях во время уборочных работ не представляется возможным.

5. Полый сетчатый барабан не оказывает влияния на снижение избыточного давления в осадочной камере Б и не производит регулирование его величины. Барабан осуществляет только отделение мелких частиц от воздуха, которые поднимаются от воздухопроницаемого экрана, жалюзи к жалюзи. Сетчатый барабан - это технический признак, который эффективно может быть использован в стационарных зерноочистительных машинах.

6. Из-за отсутствия днища в осадочной камере Б задняя стенка расположена под углом к промежуточной перегородке. При таком расположении задней стенки сорные примеси при сходе с кромки отражателя направляются в сторону жалюзи и воздухопроницаемого экрана, что приводит к их закрытию. В результате выход воздушного потока происходит только через верхние жалюзи. Это значительно ограничивает выход воздуха в атмосферу и дополнительно вызывает повышение избыточного давления, а отсутствие днища вынуждает производить выгрузку сорных примесей только на землю, а не в транспортное средство при открытой задней стенки. Этот недостаток также не позволит осуществлять выгрузку зерна и из основной емкости бункера А через осадочную камеру Б.

Исходя из упомянутого, использование известного технического решения (прототипа) возможно только в стационарных условиях на зерноочистительных и сушильных агрегатах. Применение его (прототипа) в зерноуборочных комбайнах снизит: - производительность нагнетательной пневмосистемы при перемещении зерна в бункер; - надежность работы агрегата в целом и процесс очистки бункерного зерна.

В основу изобретения поставлена задача - разработать бункер, который обеспечит производительность и надежность перемещения зерна в бункер для перспективных высокопроизводительных зерноуборочных комбайнов и при этом совмещать процесс пневмотранспортирования зерна с высоким качеством его очистки, отделяя сорные примеси и остатки продуктов обмолота от зерна, согласно требований первичной обработки зерна.

Заявленный бункер используется с помощью нагнетательной пневмосистемы, которая обеспечивает надежное поступление зерна в бункер с высокой производительностью для перспективных высокопроизводительных комбайнов и осуществляет одновременно с этим первичную очистку зерна, не нарушая технологический процесс обмолота.

Бункер содержит осадочную камеру Б с промежуточной перегородкой, около которой находятся два отражательных козырька, и граничат они с барабаном, установленный между двумя криволинейными щитками, образуя входное окно и выходной канал, где оба щитка состоят из двух подвижных секций.

Барабан представляет вращающуюся решетку и включает привод для основного вала с дисками. К дискам закреплены криволинейные лопасти, загнутые в сторону вращения. С основным валом барабана соединен дополнительный вал с помощью отключаемой муфты. Дополнительный вал снабжен лопастным колесом, независимым приводом и установлены они в изолированном от осадочной камеры цилиндрическом кожухе.

Внутренняя полость кожуха имеет возможность сообщается с основной емкостью бункера, используя кольцевой воздухопроницаемый канал, расположенный по периметру в основании цилиндра отделителя разгружателя.

Верхние кромки обеих отражательных козырьков установлены выше цилиндра отделителя разгружателя. Причем кромка криволинейного козырька находится ниже кромки плоского козырька, а основание его вогнутой консольной части, обращенная к основной емкости, находится на уровне верхнего основания цилиндрического отделителя разгружателя.

Криволинейные лопасти установлены на дисках с интервалом друг от друга от 45 до 50 мм при ширине лопастей от 50 до 55 мм.

Частота вращения основного вала задается от 750 до 1500 мин-1, а дополнительного от 1750 до 2000 мин-1. Угол раскрытия входного окна находится в пределах от 140 до 160°, а угол выходного канала принимается от 120 до 140°.

Осадочная камера выполнена в виде прямоугольного параллелепипеда, имея жесткое днище, а дополнительные жалюзи на боковых стенках изготовлены на одном уровне с основными жалюзи задней стенки. В нижней части задней стенки смонтирован выгрузной люк, причем внешняя сторона днища снабжена ребром жесткости и кронштейном, соединенный с бортовым откидным лотком с помощью шарниров. Откидной лоток контактирует с ребром жесткости, посредством регулировочных болтов, установленных на штангах откидного лотка.

Подводящий материалопровод граничит с верхней стенкой кольцевого воздухопроницаемого канала, представляющий собой в поперечном сечении преимущественно форму прямоугольника. Внешняя стенка кольцевого канала имеет вентиляционные окна с регулировочными задвижками, а внутренняя стенка изготовлена по всему периметру из воздухопроницаемого материала. Сверху над внутренней стенкой установлен козырек с шириной не менее диаметра, подводящего материалопровода с углом наклона до 45°.

Заявленный бункер имеет следующие общие признаки с наиболее близким аналогом (прототипом):

1) подводящий материалопровод нагнетательной пневмосистемы;

2) основная емкость для зерна А с передней стенкой;

3) дополнительную осадочную камеру Б для остатков продуктов обмолота с жалюзи на задней стенке;

4) общие боковые стенки, ограничивающие основную емкость А и осадочную камеру Б с обеих сторон;

5) промежуточную перегородку с выгрузной заслонкой;

6) цилиндрический отделитель разгружатель, имеющий диаметр не менее шести диаметров подводящего материалопровода;

7) закрытый воздушный канал, соединяющий верхнее основание отделителя разгружателя с осадочной камерой Б.

Конструкция бункера отличается от прототипа, обеспечивающими совместно с их общими признаками получение указанного технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны:

1) около промежуточной перегородки осадочной камеры находится два отражательных козырька и граничат с барабаном;

2) барабан установлен между двумя криволинейными щитками, образуя входное окно и выходной канал, где оба щитка состоят из двух подвижных секций;

3) барабан представляет собой вращающуюся решетку и включает привод для основного вала с дисками;

4) на дисках закреплены криволинейные лопасти, загнутые вперед в сторону вращения;

5) с основным валом барабана с помощью отключаемой муфты соединен дополнительный вал;

6) дополнительный вал снабжен лопастным колесом, независимым приводом и установлены в изолированном от осадочной камеры цилиндрическом кожухе;

7) изолированный кожух имеет возможность сообщаться с основной емкостью бункера А, используя кольцевой воздухопроницаемый канал;

8) кольцевой воздухопроницаемый канал расположен по периметру в основании цилиндра отделителя разгружателя;

9) верхние кромки обеих отражательных козырьков установлены выше цилиндра отделителя разгружателя, причем кромка криволинейного козырька располагается ниже кромки плоского козырька;

10) основание вогнутой консольной части криволинейного козырька, обращенная к основной емкости А, находится на уровне верхнего основания цилиндрического отделителя разгружателя;

11) криволинейные лопасти установлены на дисках с интервалом друг от друга от 45 до 50 мм при ширине лопастей от 50 до 55 мм;

12) частота вращения основного вала задается от 750 до 1500 мин-1, а дополнительного от 1750 до 2000 мин-1;

13) угол раскрытия входного окна принимает от 140 до 160°;

14) угол выходного канала находится в пределах от 120 до 140°;

15) осадочная камера Б изготовлена в виде прямоугольного параллелепипеда, имея жесткое днище;

16) дополнительные жалюзи на боковых стенках выполнены на одном уровне с основными жалюзями задней стенки;

17) в нижней части задней стенки смонтирован выгрузной люк;

18) внешняя сторона днища снабжена ребром жесткости и кронштейном;

19) кронштейн соединен с бортовым откидным лотком с помощью шарниров;

20) откидной лоток с бортами контактирует с ребром жесткости посредством регулировочных болтов;

21) регулировочные болты установлены на штангах о ткидного лотка;

22) подводящий материалопровод граничит с верхней стенкой кольцевого воздухопроницаемого канала;

23) канал представляет собой в поперечном сечении преимущественно форму прямоугольника;

24) внешняя стенка канала имеет вентиляционные окна с регулировочными задвижками;

25) внутренняя стенка кольцевого канала изготовлена по всему периметру из воздухопроницаемого материала;

26) сверху над внутренней стенкой кольцевого канала установлен козырек с углом наклона до 45°;

27) ширина козырька составляет не менее одного диаметра, подводящего материалопровода.

Снабжение бункера двумя отражательными козырьками, которые находятся около промежуточной перегородки и граничат с барабаном, установленный между двумя криволинейными щитками, образуя входное окно и выходной канал, где оба щитка состоят из двух подвижных секций, причем барабан представляет вращающуюся решетку и включает привод для основного вала с дисками, криволинейные лопасти, загнутые в сторону вращения и, закрепленные на дисках с интервалом друг от друга от 45 до 50 мм при ширине лопастей 50-55 мм при частоте вращения от 750 до 1500 основного вала, соединенного с помощью отключаемой муфты с дополнительным валом, с частотой вращения от 1750 до 2000 мин-1, снабженный независимым приводом и лопастным колесом, размещенные в кожухе, имеющего возможность сообщаться с основной емкостью бункера, используя кольцевой воздухопроницаемый канал, расположенный по периметру в основании цилиндра отделителя разгружателя, где верхние кромки обеих отражательных козырьков установлены выше цилиндра отделителя разгружателя, причем кромка криволинейного козырька находится ниже кромки плоского козырька, а основание его вогнутой консольной части находится на уровне верхнего основания цилиндра отделителя разгружателя и обращена к основной емкости бункера А относительно осадочной камеры Б, изготовленная в виде прямоугольного параллелепипеда и включает дополнительные жалюзи на боковых стенках, выполненные на одном уровне с основными жалюзи, днище с ребром жесткости с внешней стороны и кронштейном, соединенный с помощью шарниров с бортовым откидным лотком, имеющий контакт с ребром жесткости, посредством регулировочных болтов, установленные на штангах откидного лотка, а подводящий материалопровод расположен над верхней стенкой кольцевого воздухопроницаемого канала, представляющий собой в поперечном сечении преимущественно форму прямоугольника, где его внешняя стенка имеет вентиляционные окна с регулировочными задвижками, а внутренняя изготовлена по всему периметру из воздухопроницаемой сетки, над которой сверху установлен козырек с углом наклона до 45°, с шириной козырька не менее диаметра подводящего материалопровода, позволило повысить производительность, надежность процесса пневмотранспортирования, применительно для перспективных высокопроизводительных зерноуборочных комбайнов и осуществлять очистку бункерного зерна с высоким качеством на уровне первичной обработки.

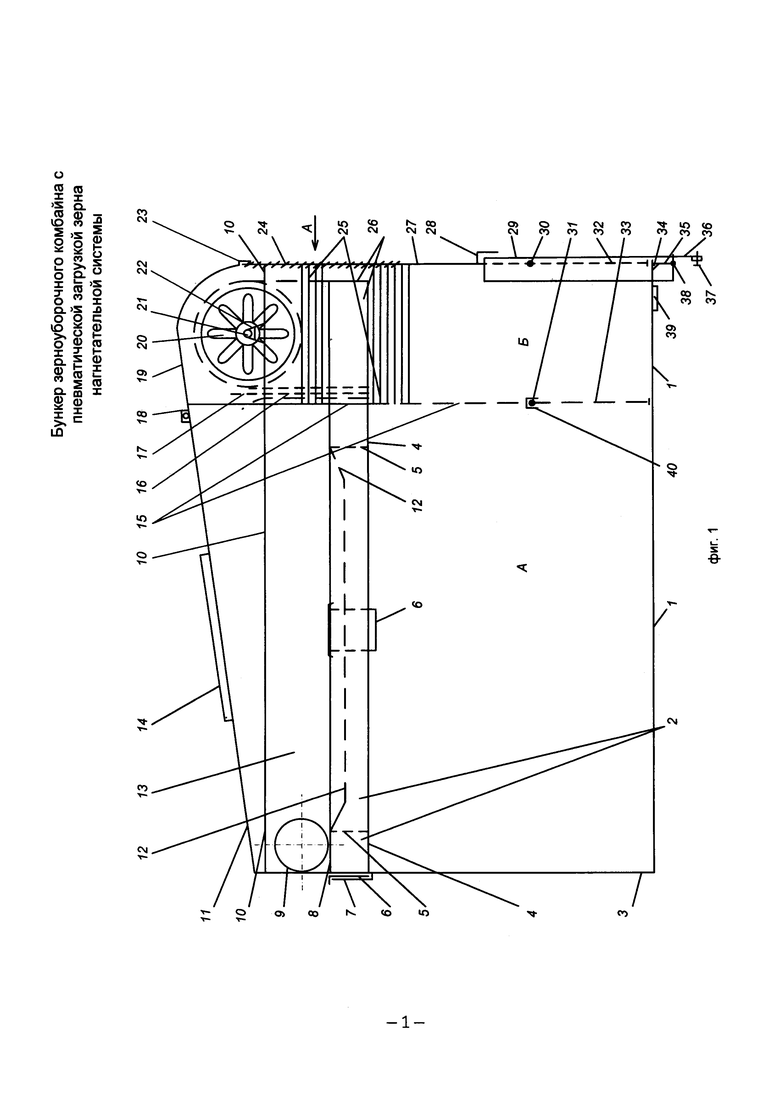

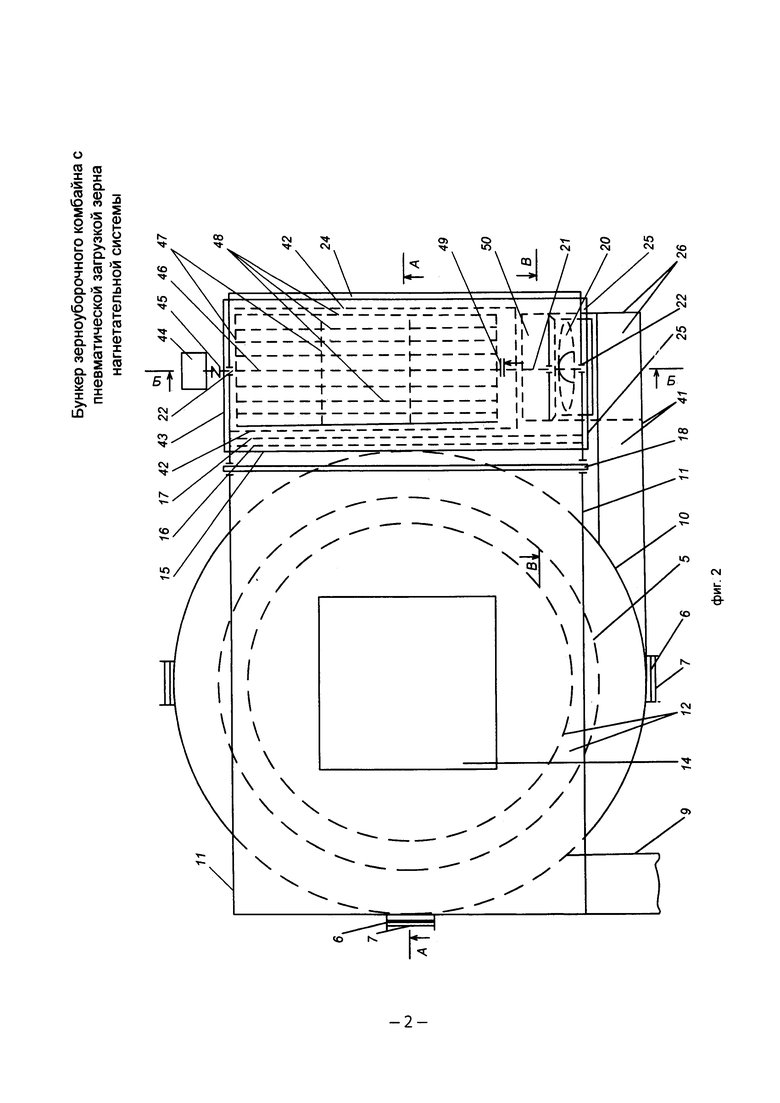

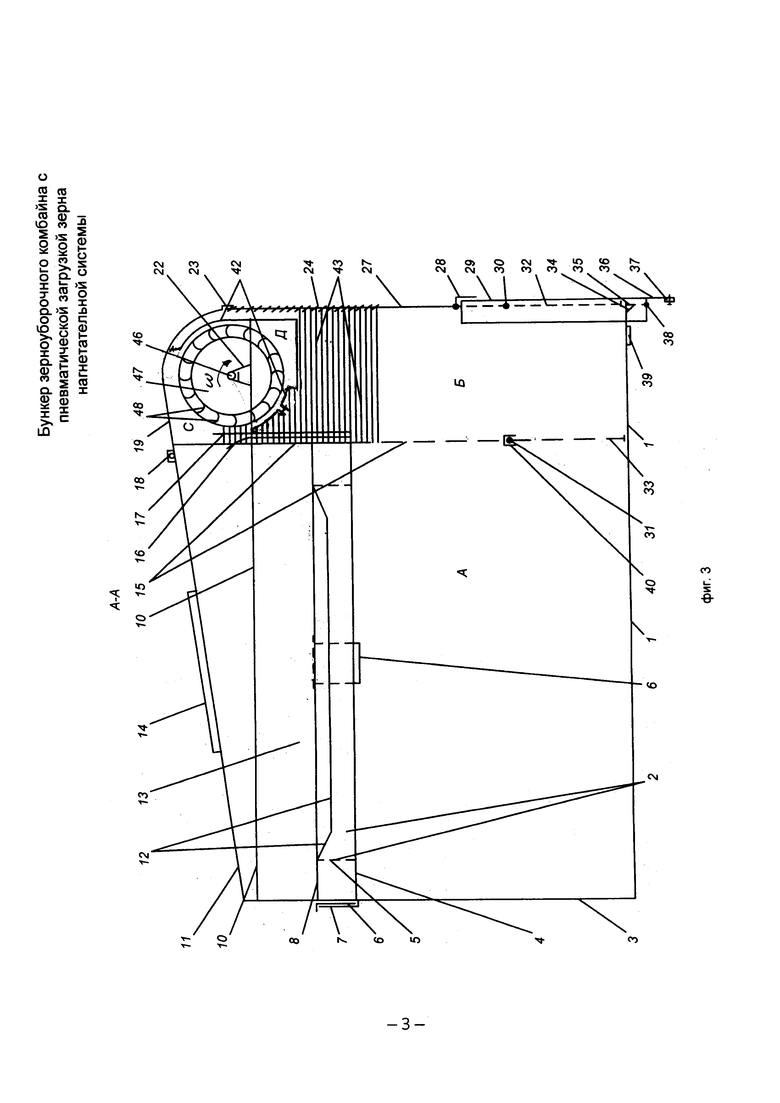

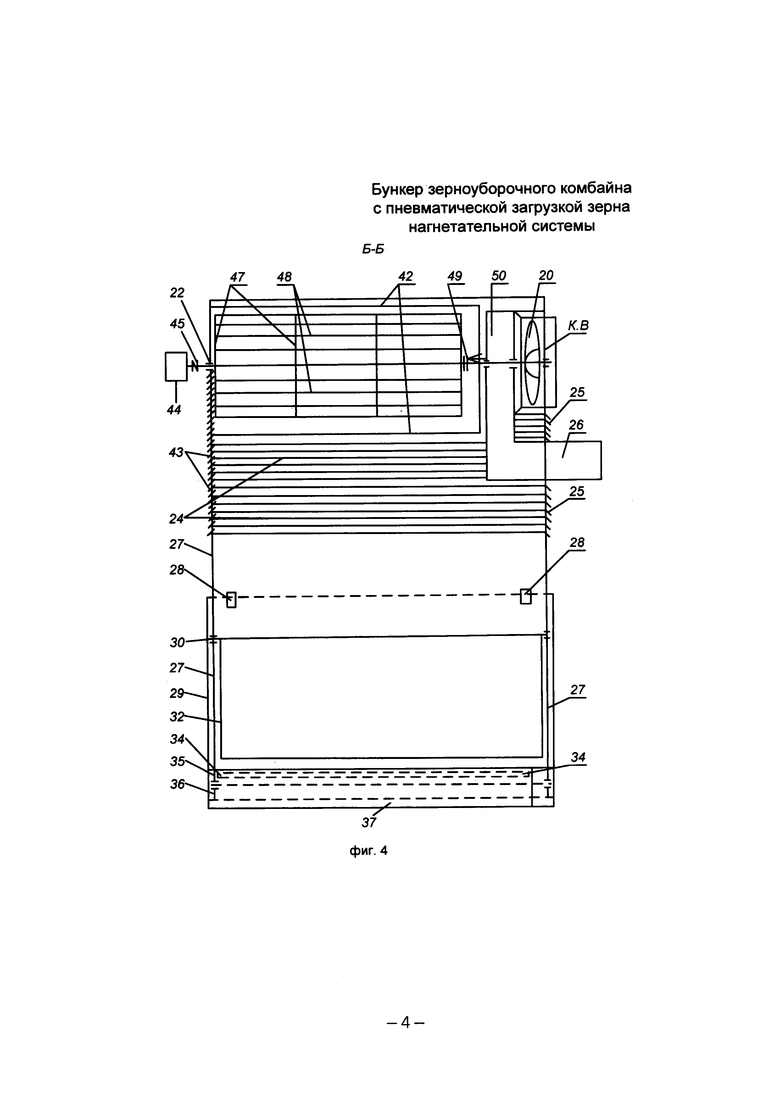

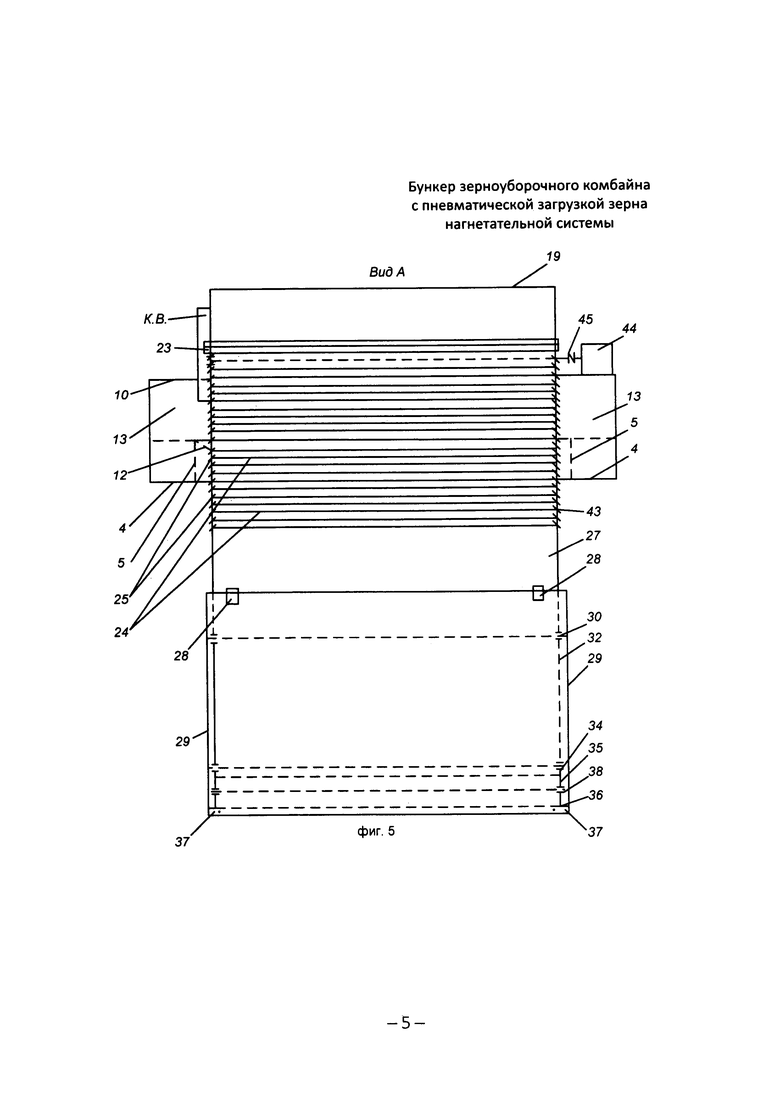

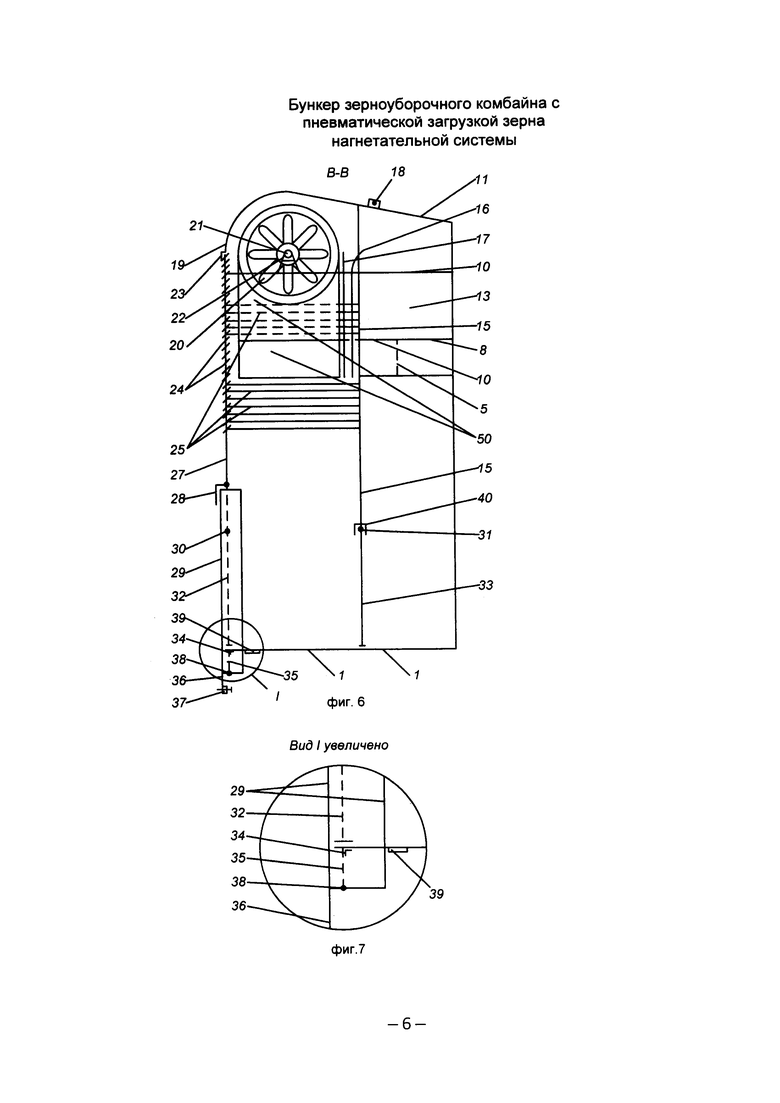

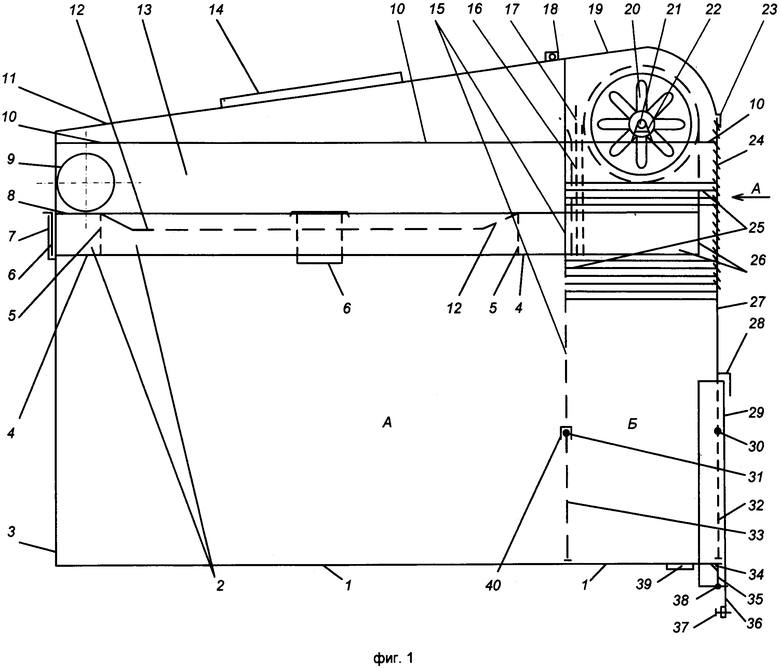

На фиг. 1 изображен заявляемый бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы (общий вид бункера, вид с боку). На фиг. 2 изображен заявляемый бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы (общий вид бункера, вид сверху). На фиг. З изображен заявляемый бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы (разрез А-А фиг. 2). На фиг. 4 изображен заявляемый бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы (разрез Б-Б фиг. 2). На фиг. 5 изображен заявляемый бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы (вид А фиг. 1). На фиг. 6 изображен заявляемый бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы (вид В-В фиг. 2). На фиг. 7 изображен вид I, фиг. 6.

Примером конкретного выполнения заявляемого объекта является бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы, содержащий днище 1 осадочной камеры Б. Днище 1 выполнено прямоугольной формы и является продолжением днища Г основной емкости А. Параллельно днищам 1, Г находится внешняя стенка 2 кольцевого воздухопроницаемого канала, которая контактирует с передней стенкой 3 основной емкости бункера А для зерна. На основной емкости бункера А закреплена нижняя стенка 4 кольцевого воздухопроницаемого канала, у которого внутренняя стенка 5 изготовлена по всему периметру из воздухопроницаемого материала, а внешняя его стенка имеет вентиляционные окна 7 с регулировочными задвижками 6. Подводящий материалопровод 9 расположен над верхней стенкой 8 кольцевого воздухопроницаемого канала, а верхнее основание 10 цилиндра отделителя разгружателя закрыто крышей 11, представляющий воздушный канал, соединяющий основную емкость бункера А с осадочной камерой Б. Над воздухопроницаемой сеткой 5 по периметру кольцевого канала установлен козырек 12 под углом наклона к горизонту до 45°. Ширина козырька составляет не менее диаметра, подводящего материалопровода. Материалопровод 9 смонтирован по касательной к цилиндру 13 отделителя разгружателя. Крыша 11 воздушного канала снабжена смотровым люком 14 для обслуживания внутренней части емкости А и частично осадочную камеру Б.

Около промежуточной перегородки 15, разделяющая бункер на емкость А и осадочную камеру Б находятся два отражательных козырька. У первого козырька 16, который контактирует с перегородкой, свободная консоль выполнена криволинейной, причем его вогнутая часть обращена к основной емкости бункера А. У второго отражательного козырька 17 кромка плоской свободной консоли находится выше кромки первого козырька 16. После регулировки высоты расположения кромок обеих козырьков 16 и 17 (установка на нужную высоту), консоли фиксируются. С помощью шарнира 1 8 открывается кожух 19, чтобы производить обслуживание и ремонтные работы: отделения барабана; основного и дополнительного валов; состояние приводов (гидромоторов); лопастного колеса 20 с обтекателем. На раме посредством подшипников с корпусами 22 установлен дополнительный вал 21 с независимым приводом (гидромотор). Фиксатор 23 служит для крепления свободной части кожуха 19. Основные жалюзи 24 расположены на задней стенке 27, а дополнительные жалюзи 25 и 43 выполнены на обеих боковых стенках осадочной камеры, что позволяет увеличить в три раза живое сечение по выходу воздуха из бункера. Патрубки воздуховодов 26 и 41 служат для соединения кольцевого воздухо- проницаемого канала 2 с изолированным кожухом 50 (К.В. - корпус вентилятора), в котором установлено лопастное колесо 20 с обтекателем, представляющие собой одноступенчатый осевой вентилятор.

Защелка с фиксатором 28 удерживает откидной лоток с бортами 29 в вертикальном положении. В нижней части задней стенки 27 установлен выгрузной люк 32 с помощью шарнира 30, а выгрузная заслонка 33 промежуточной перегородки 15, смонтирована с использованием шарнира 31 двух защелок с фиксатором 40.

С внешней стороны днища 1 закреплен кронштейн 35, а для улучшения его крепления между днищем 1 и кронштейном 35 установлен дополнительный уголок 34, чтобы увеличить жесткость конструкции. На конце консольной части кронштейна 35 имеется шарнир 38, с помощью которого откидной лоток 29 устанавливается в рабочее положение с углом наклона.

Регулировочные болты 37 расположены на конце плоского рычага 36 и контактируют с ребром жесткости 39. За счет длины рычага 36 и болтов 37, регулируется угол наклона откидного лотка с бортами. Криволинейные щитки 42 обхватывают с двух сторон барабан, с образованием входного окна и выходного канала. Привод 44, преимущественно гидромотор, соединен с основным валом 46 барабана посредством соединительной муфты 45.

На основном валу 46 установлены диски 47, на которых закреплены криволинейные лопасти 48 с интервалом от 45 до 50 мм при ширине лопастей от 50 до 55 мм, причем криволинейные лопасти выполнены, загнутыми вперед в сторону вращения. Общая компоновка барабана вместе с криволинейными щитками 42 представляет диаметральный вентилятор с шириной более 1000 мм. Основной вал 46 барабана соединен с дополнительным валом 21 с помощью отключаемой муфты 49. Так как дополнительный вал 21 снабжен независимым приводом, то оба вентилятора (диаметральный и осевой) могут работать как последовательно, так и параллельно с разной частотой вращения упомянутых валов или с временным отключением одного из них из работы технологического процесса. Это поможет производить регулировочные работы, чтобы улучшить качество очистки зерна.

Из-за особенности загрузочного устройства нагнетательной пневмосистемы, во время работы зерноуборочного комбайна, масса зерна, поступающая в единицу времени в цилиндрический отделитель разгружатель, соответствует по величине массе воздуха. Это указывает на то, что перемещаемая в бункер аэросмесь имеет коэффициент весовой концентрации μ от 1 до 1,2.

Если принять производительность перспективных высокопроизводительных зерноуборочных комбайнов по намолоту зерна 6,5-7,0 кг/с, то для обеспечения упомянутой производительности расход воздуха составит не менее 5,5 м3/с.

Это значит, аэросмесь, состоящая из воздуха, зерна и сорных примесей остатков продуктов обмолота, поступая в цилиндрический отделитель разгружатель подвергается разделению на три потока: чистое зерно; сорные примеси и воздух.

Весь процесс разделения аэросмеси осуществляется за счет принудительного и раздельного удаления воздуха из цилиндрического отделителя разгружателя, основной емкости бункера А и осадочной камеры Б. Наиболее эффективный способ удаления воздуха из емкостей является приточно-вытяжная вентиляция. Из отделителя разгружателя и осадочной камеры Б воздух удаляется диаметральным вентилятором, а из основной емкости бункера А осевым вентилятором.

Корпус барабана диаметрального вентилятора установлен в верхней части осадочной камеры Б и расположен между двумя криволинейными щитками 42, каждый из которых выполнен из двух подвижных секций.

Кромки щитков 42, обращенные к емкости цилиндра отделителя разгружателя и к отражательным козырькам 16, 17, образуют входное окно С. Воздух вместе с сорными мелкими примесями продуктов обмолота поступает в барабан диаметрального вентилятора через входное окно С. Объем поступаемого воздуха зависит от: - угла раскрытия входного окна С от 140 до 160°; - частоты вращения барабана от 750 до 1500 мин-1; - угла раскрытия выходного канала Д от 120 до 140° и величины раскрытия щелей жалюзи осадочной камеры Б: основных 24; дополнительных 25 и 43. С помощью подвижных секций щитков 42 устанавливаются необходимые углы раскрытия входного окна С и выходного канала Д в зависимости от производительности пневмосистемы и вида убираемой культуры. Чистоту получения бункерного зерна регулируют с использованием плоского отражательного козырька 17 и криволинейного 16, кромки которых расположены выше верхнего основания 10 цилиндра отделителя разгружателя. Низкое расположение кромок отражательных козырьков 16, 17 способствует уносу зерна вместе с сорными примесями в осадочную камеру. Особенно этому подвержены зерна с малой скоростью витания, например, зерна овса или семена травяных культур.

Удаление сорных примесей вместе с воздухом из цилиндрического отделителя разгружателя осуществляется с помощью вакуума, который создает диаметральный вентилятор. Величина вакуума зависит от линейной скорости криволинейных лопастей вращающегося барабана количества лопастей, ширины барабана, его диаметра и величины щелей жалюзи осадочной камеры В: основных и дополнительных. Для этого производительность диаметрального вентилятора составляет от 3,5 до 4 м3/сек.

Под действием вакуума сорные примеси продуктов обмолота поступают во внутреннюю часть барабана через решетку, образованную криволинейными лопастями 48, закрепленными на дисках 47 с интервалом друг от друга не менее 45 мм, а длина интервала соответствует ширине барабана и составляет более 1000 мм. Учитывая площадь одного интервала 0,054 м2, а их количество равно числу криволинейных лопастей 48, то общая площадь для поступления сорных примесей во внутреннюю часть барабана составляет 0,9 м2. При намолоте зерна 7 кг/сек. и засоренности 5% в барабан вентилятора за 1 секунду поступает не более 0,35 кг сорных примесей. Если частоту вращения барабана принять 900 мин-1, то поступление сорных примесей во внутреннюю часть его за один оборот составит не более 0,02 кг (20 грамм). Эта же масса за один оборот барабана вращения барабана от 750 до 1500 мин-1; - угла раскрытия выходного канала Д от 120 до 140° и величины раскрытия щелей жалюзи осадочной камеры Б: основных 24; дополнительных 25 и 43. С помощью подвижных секций щитков 42 устанавливаются необходимые углы раскрытия входного окна С и выходного канала Д в зависимости от производительности пневмосистемы и вида убираемой культуры. Чистоту получения бункерного зерна регулируют с использованием плоского отражательного козырька 17 и криволинейного 16, кромки которых расположены выше верхнего основания 10 цилиндра отделителя разгружателя. Низкое расположение кромок отражательных козырьков 16, 17 способствует уносу зерна вместе с сорными примесями в осадочную камеру. Особенно этому подвержены зерна с малой скоростью витания, например, зерна овса или семена травяных культур.

Удаление сорных примесей вместе с воздухом из цилиндрического отделителя разгружателя осуществляется с помощью вакуума, который создает диаметральный вентилятор. Величина вакуума зависит от линейной скорости криволинейных лопастей вращающегося барабана количества лопастей, ширины барабана, его диаметра и величины щелей жалюзи осадочной камеры Б: основных и дополнительных. Для этого производительность диаметрального вентилятора составляет от 3,5 до 4 м3/сек.

Под действием вакуума сорные примеси продуктов обмолота поступают во внутреннюю часть барабана через решетку, образованную криволинейными лопастями 48, закрепленными на дисках 47 с интервалом друг от друга не менее 45 мм, а длина интервала соответствует ширине барабана и составляет более 1000 мм. Учитывая площадь одного интервала 0,054 м2, а их количество равно числу криволинейных лопастей 48, то общая площадь для поступления сорных примесей во внутреннюю часть барабана составляет 0,9 м2. При намолоте зерна 7 кг/сек. и засоренности 5% в барабан вентилятора за 1 секунду поступает не более 0,35 кг сорных примесей. Если частоту вращения барабана принять 900 мин-1, то поступление сорных примесей во внутреннюю часть его за один оборот составит не более 0,02 кг (20 грамм). Эта же масса за один оборот барабана частота вращения до 1500 мин-1. Для этого диски 47 закрепляются на основном валу 46 жестко и дополнительно связаны между собой криволинейными лопастями 48, образуя единую жесткую конструкцию, потому что длина каждой лопасти 48 равна ширине барабана. На каждом диске 47 выполнены радиальные сквозные пазы, имеющие профиль лопастей 48. Каждая лопасть 48 запрессовывается в пазы заподлицо окружности диска и проваривается сваркой.

После всех крепежных работ барабан испытывают на статистическую и динамическую балансировку. Это полностью исключает появление дисбаланса барабана во время прохода сорных примесей и воздуха через интервалы решетки криволинейных лопастей 48 от входного окна С к выходному каналу Д при максимальной частоте его вращения.

Из основной емкости бункера А остатки воздуха с избыточным давлением удаляются осевым вентилятором, включающий корпус К.В. (корпус вентилятора), представляющий собой цилиндр, где внутри его, с использованием подшипников 22 с корпусами, смонтирован дополнительный вал 21, на который насажено лопастное рабочее колесо 20 вместе с независимым приводом (гидромотором). Лопасти рабочего колеса 22 закреплены неподвижно на втулке. Представленная конструкция осевого вентилятора выполняет приточно-вытяжную вентиляцию, как и диаметральный вентилятор. Осевой вентилятор с диаметром рабочего лопастного колеса Dк≈320 мм, с частотой вращения от 1750 до 2000 мин-1 достигает производительности от 2,0 до 2,5 м3/сек, при использовании независимого привода.

Вакуум от осевого вентилятора передается только в основную емкость бункера А через воздухопроницаемую стенку 5 кольцевого канала, используя патрубки воздуховодов 26 и 41. Это значит, всасывающий дефлектор кожуха вентилятора (К.В.) изолирован от осадочной камеры и соединен с патрубками воздуховода 26 и 41. В результате воздух из емкости бункера А удаляется за счет вакуума и поступает к всасывающему дефлектору вентилятора, а затем под давлением выходит в атмосферу. Большая часть воздуха удаляется осевым вентилятором из основной емкости бункера А через воздухопроницаемую стенку 5, потому что вакуум около ее имеет максимальную величину по всему периметру кольцевого канала. Этому служит козырек 12, который ограничивает распространение вакуума вверх в цилиндрическую часть отделителя разгружателя.

Если обороты лопастного колеса 20 осевого вентилятора происходит относительно с малой частотой вращения, то по мере удаления от воздухопроницаемой стенки 5 к средней части емкости бункера А величина вакуума уменьшается и переходит в избыточное давление.

Величины вакуума или избыточного давления в емкости бункера А регулируется частотой вращения лопастного колеса 20 и задвижками 6 вентиляционных окон 7. Для увеличения вакуума привод лопастного колеса осуществляет независимый привод, который имеет повышенную частоту вращения по сравнению с основным приводом 44. Для этого основной вал 46 лопастного барабана отключают от дополнительного вала 21 муфтой 49. Величина вакуума и его выравнивание по всему периметру кольцевого воздухопроницаемого канала дополнительно регулируется открытием и закрытием задвижек 6 вен тиляционных окон 7. Приоткрытое всех задвижек 6 влечет подсос воздуха извне через окна 7, что снизит вакуум по всему периметру и может вызвать избыточное давление. Если приоткроем одну задвижку, то вакуум уменьшится на этом одном участке.

Регулировочные работы с помощью задвижек 6, открытием их или закрытием на определенную величину, устанавливаем в средней части основной емкости бункера А избыточное давление на уровне свободной консоли козырька 12. С наличием избыточного давления в средней части емкости А, регулируется и устанавливается скорость воздуха, которая превышает скорость витания сорных примесей продуктов обмолота.

Сорные примеси при движении аэросмеси по кольцу отделителя разгружателя под действием центробежной силы зерна выносятся в среднюю часть емкости бункера А и попадая в поток воздуха избыточного давления, выносятся в цилиндрический отделитель разгружатель. Где под действием вакуума, созданный диаметральным вентилятором в отделителе разгружателе, сорные примеси поднимаются выше кромки плоского отражательного козырька 17 и попадают во входное окно С. Затем сорные примеси проходят через решетку криволинейных лопастей во внутреннюю часть диаметрального барабана и за счет центробежной силы, и под действием давления вместе с воздухом выбрасываются через выходной канал Д на днище осадочной камеры.

Осадочная камера Б, изготовленная в виде прямоугольного параллелепипеда, заполняется сорными примесями от днища 1 до нижних щелей жалюзи - основных и дополнительных. Заполнение происходит с равномерным их распределением по всей площади днища 1 и постоянным уплотнением за снег скорости падения, которую они приобретают при выходе из выходного канала Д от действия окружной силы криволинейных лопастей 48, вращающегося барабана и давления воздушного потока. Равномерно распределять сорных примесей по всей длине днища 1, осуществляется за счет ширины барабана, которая, как и выходной канал Д диаметрального вентилятора соответствуют длине задней стенки осадочной камеры Б.

Большая часть объема воздуха, поступаемая под давлением в осадочную камеру Б выходит сразу в атмосферу через верхние щели жалюзи 24, 25 и 43, а остатки воздуха, после соприкосновения с ворохом сорных примесей, поднимаются вверх по вертикальным стенкам и, не встречая сопротивления выходят в атмосферу через упомянутые жалюзи. С помощью регулировочных работ в средней части основной емкости бункера А устанавливается давление от вакуума до избыточного с минимальным значением, где скорость движения воздуха превышает скорость витания сорных примесей на 15-20%.

В основной емкости бункера А устанавливается вакуум при уборке сельскохозяйственных культур с минимальной скоростью витания, к ним можно отнести: - масличные и технические культуры; - бобовые и злаковые травы, у которых минимальная скорость витания семян находится в пределах от 2,0 до 5,0 м/сек. Избыточное давление в основной емкости бункера А и вакуум в цилиндрическом отделителе разгружателе в сумме составят скорость воздуха в пределах 4-5 м/сек, которая превысит скорость витания семян масличных культур и бобовых и злаковых трав. В результате основная масса семян убираемой культуры вместе с сорными примесями будут удаляться в осадочную камеру.

Такой вариант соответствует только при уборке основных зерновых культур, у которых скорость витания зерна составляет не менее 6-7 м/сек.

Поэтому во время уборки масличных и технических культур, а также бобовых и злаковых трав, вакуум устанавливают, как в цилиндрическом отделителе разгружателе с помощью диаметрального вентилятора, так и в основной емкости бункера А осевым вентилятором. Тогда движение воздуха у них под воздействием вакуума имеют противоположные направления. У первого воздух движется к входному окну С, а у второго воздух направляется к осевому вентилятору, пройдя через воздухопроницаемую сетку стенку 5.

Так как величина вакуума в цилиндрическом отделителе разгружателе регулируется с помощью частоты вращения лопастного барабана и устанавливается выше, чем вакуум в основной емкости бункера А, то движение воздуха происходит в сторону вакуума большей величины со скоростью не более 2-3 м/сек.

Учитывая, что скорость витания сорных примесей мало отличается от скорости витания семян трав, масличных и технических культуры, поэтому при проведении регулировочных работ по очистке упомянутых культур используют опытно-экспериментальные материалы. При уборке основных зерновых культур регулировочные работы для наладки бункера по очистке зерна не требуют много времени и высокой квалификации рабочего, чтобы получить бункерное зерно с качеством первичной очистки.

Начало технологического процесса очистки зерна начинается с поступления аэросмеси в цилиндрический отделитель разгружатель, который сопровождается резким расширением потока воздуха. Объясняется это тем, что динамическое давление переходит в статическое. Под действием статического давления воздух заполняет цилиндр отделителя разгружателя и основную емкость бункера А. Так как суммарная производительность обеих вентиляторов диаметрального и осевого превосходят объем воздуха, поступающий с зерном в цилиндрический отделитель разгружатель, то весь этот объем воздуха за счет всасывающего действия вентиляторов удаляется в полном объеме из упомянутых емкостей, образуя вакуум. Величина вакуума в обеих емкостях регулируется. При уборке основных зерновых культур в основной емкости бункера А устанавливается малое избыточное давление, которое препятствует попаданию сорных примесей в эту емкость. Для этого скорость воздуха от избыточного давления превышает скорость витания сорных примесей на 20-25%.

Поток зерна начинает свое движение по верхней стенке 8 кольцевого воздухопроницаемого канала под воздействием вакуума рассредоточено. А так как поток зерна движется по кольцу, то возникает центробежная сила, которая интенсивно вытесняет сорные примеси в центральную часть отделителя разгружателя. Наличие вакуума в цилиндрической части отделителя разгружателя, а в основной емкости А малое избыточное давление, то это исключают попадание сорных примесей в основную емкость. В результате, сорные примеси за счет вакуума вместе с воздухом поднимаются вверх и пройдя над кромкой плоского отражательного козырька 17 попадают во входное окно С диаметрального вентилятора. Затем сорные примеси и воздух выбрасываются на днище 1 осадочной камеры и равномерно укладываются по дну осадочной камеры Б, а воздух поднимается вверх и под давлением, не встречая сопротивления выходит в атмосферу через жалюзи.

Зерно, освобожденное от сорных примесей и воздуха, движется по инерции по верхней стенке 8 кольцевого воздухопроницаемого канала и постепенно скатывается по наклонному козырьку 12 в основную емкость А, преодолевая малое избыточное давление. Около перегородки 15 вакуум имеет максимальные значения, для этого установлен криволинейный отражательный козырек 16, который прикрывает действия вакуума сверху и предотвращает подъем зерна вверх, которое может сопровождаться выносом его в осадочную камеру Б.

Весь объем воздуха, поступающий в основную емкость бункера А удаляется осевым вентилятором через воздухопроницаемую стенку 5 в атмосферу. Воздух, удаляемый в атмосферу из основной емкости бункера А осевым вентилятором целесообразно направлять на двигатель и сетку радиатора. Это избавит от забивания пылью и мелкими примесями основных узлов двигателя и агрегатов зернокомбайна, что предотвратит перегрев двигателя. Это явление часто наблюдается, когда уборочные работы проводятся при высокой температуре окружающей среды.

Выгрузка сорных примесей и остатков продуктов обмолота из осадочной камеры Б осуществляется двумя вариантами.

I) Сорные примеси выгружают через основную емкость бункера А. Это возможно, если основная емкость А полностью освобождена от зерна. Перед началом разгрузки размыкаем защелку с фиксатором 40 и с помощью шарнира 31 открываем выгрузную заслонку 33 во внутрь емкости А.

После полной выгрузки материала из осадочной камеры Б в основную емкость А, включаем выгрузной шнек и далее осуществляется удаление сорных примесей и остатков продуктов обмолота уже из основной емкости бункера А.

II) Выгрузка сорных примесей и остатков продуктов обмолота из осадочной камеры Б осуществляется по мере ее заполнения и независимо от того заполнена основная емкость бункера А зерном или нет. Причем, выгрузка по второму варианту происходит оперативно и малозатратно, потому что осуществляется непосредственно в транспортное средство. Перед началом выгрузки откидываем лоток с бортами 29, используя защелку 28 с фиксатором и шарнир 38. Откидной лоток принимает положение с углом наклона, величина которого регулируется кронштейном 35 и регулировочными болтами 37. После того, как регулировочные болты 37 установятся на ребре жесткости 39, открываем выгрузную заслонку 32, используя шарнир 30, и производим выгрузку. После выгрузки в обратной последовательности устанавливаем в транспортное положение все перечисленные составляющие выгрузного устройства.

Выгрузка по второму варианту занимает в 2-3 раза меньше времени, которое затрачивается на выгрузку зерна винтовым шнеком из основной емкости бункера А. Поэтому, при втором варианте, выгрузку зерна шнеком совмещается с выгрузкой сорных примесей из осадочной камеры.

Периодичность выгрузки сорных примесей остатков продуктов обмолота зависит от урожайности, засоренности хлебной массы, производительности зерноуборочного комбайна, объема основной емкости А и емкости осадочной камеры Б, которая за счет днища 1 выполнена в виде прямоугольного параллелепипеда и имеет увеличенный объем. Расчет указывает, что средняя цикличность выгрузки сорных примесей остатков продуктов обмолота составляет 1: 10, то есть одна выгрузка из осадочной камеры приходится на 10 намолотов бункерного зерна.

В случае аварийной обстановки, когда заполнена основная емкость бункера А, выгрузку зерна производят по второму варианту. В начале выгружают в транспортное средство сорные примеси, а затем зерно. Для этого дополнительно открывают выгрузную заслонку 33, используя защелку с фиксатором 40 и шарнир 31.

Для осмотра, наладки, ремонта и очистки внутренних узлов и деталей емкости А и осадочной камеры Б производим следующее: открываем кожух 19, используя шарнир 18 и фиксатор 23: откидываем лоток с бортами 29, и поднимаем вверх выгрузной люк 32; поднимаем смотровой люк 14 и выгрузную заслонку 33 во внутрь основной емкости А. В результате имеется полный доступ ко всем внутренним составляющим основной емкости бункера А и осадочной камеры Б.

Предлагаемое техническое решение имеет следующие показатели, согласно поставленной цели изобретения:

- высокую производительность нагнетательной пневмосистемы, которая находится на уровне перспективных высокопроизводительных зерноуборочных комбайнов по намолоту бункерного зерна, за счет максимального перепада давления между загрузочным устройством и цилиндрическим отделителем разгружателем;

- надежный процесс пневмотранспортирования;

- качество намолоченного бункерного зерна соответствует первичной очистке. Предлагаемое техническое решение может использоваться не только на зерноуборочных комбайнах в качестве бункера, но и в стационарных условиях, как высокопроизводительная зерноочистительная машина, которая может заменить комплекс основных зерноочистительных машин, используемых на зернотоках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ | 2024 |

|

RU2840154C1 |

| БУНКЕР ЗЕРНОУБОРОЧНОГО КОМБАЙНА С ПНЕВМАТИЧЕСКОЙ ЗАГРУЗКОЙ ЗЕРНА НАГНЕТАТЕЛЬНОЙ СИСТЕМЫ | 2009 |

|

RU2411713C1 |

| ПНЕВМАТИЧЕСКАЯ СИСТЕМА ДЛЯ ТРАНСПОРТИРОВАНИЯ ПРОДУКТОВ ОБМОЛОТА В ЗЕРНОУБОРОЧНОМ КОМБАЙНЕ | 2006 |

|

RU2316933C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО НАГНЕТАТЕЛЬНОЙ ПНЕВМОСИСТЕМЫ ДЛЯ ТРАНСПОРТИРОВКИ ЗЕРНА В ЗЕРНОУБОРОЧНОМ КОМБАЙНЕ | 2006 |

|

RU2333144C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| ПНЕВМОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ ТРАНСПОРТИРОВАНИЯ ПРОДУКТОВ ОБМОЛОТА | 2012 |

|

RU2497342C1 |

| ОЧЕСЫВАЮЩЕЕ УСТРОЙСТВО | 2023 |

|

RU2829599C1 |

| ЗАМКНУТАЯ ПНЕВМОСИСТЕМА ЗЕРНООЧИСТИТЕЛЬНОЙ МАШИНЫ | 1996 |

|

RU2136398C1 |

| КОМБАЙН СЕМЕННО-УБОРОЧНЫЙ | 1998 |

|

RU2147167C1 |

| УСТРОЙСТВО ДЛЯ СБОРА СЕМЕННОГО И ТОВАРНОГО ЗЕРНА | 2017 |

|

RU2679508C1 |

Изобретение относится к сельскохозяйственному машиностроению. Бункер зерноуборочного комбайна включает основную емкость А, осадочную камеру Б, соединенные общими боковыми стенками и закрытым воздушным каналом. Около промежуточной перегородки 15 находятся два отражательных козырька 16 и 17, граничащих с барабаном, установленным между двумя криволинейными щитками. Оба щитка выполнены из двух подвижных секций и образуют входное окно и выходной канал. Барабан представляет вращающуюся решетку с использованием криволинейных лопастей и включает привод для основного вала с дисками. Изобретение обеспечивает совмещение процесса пневмосортирования зерна и высокое качество его очистки. 4 з.п. ф-лы, 7 ил.

1. Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы, содержащий подводящий материалопровод, основную емкость для зерна с передней стенкой, дополнительную осадочную камеру для остатков продуктов обмолота с жалюзи на задней стенке, общие боковые стенки, ограничивающие основную емкость и осадочную камеру с обеих сторон, промежуточную перегородку с выгрузной заслонкой, цилиндрический отделитель-разгружатель, имеющий диаметр не менее шести диаметров подводящего материалопровода, закрытый воздушный канал, соединяющий верхнее основание отделителя разгружателя с осадочной камерой, отличающийся тем, что около промежуточной перегородки осадочной камеры находятся два отражательных козырька, граничащих с барабаном, установленным между двумя криволинейными щитками, образуя входное окно и выходной канал, где оба щитка состоят из двух подвижных секций, причем барабан представляет вращающуюся решетку и включает привод для основного вала с дисками, на которых закреплены криволинейные лопасти, загнутые в сторону вращения, а с основным валом барабана с помощью отключаемой муфты соединен дополнительный вал, снабженный независимым приводом и лопастным колесом, размещенными в изолированном от осадочной камеры цилиндрическом кожухе, имеющем возможность сообщаться с основной емкостью бункера, используя кольцевой воздухопроницаемый канал, расположенный по периметру в основании цилиндра отделителя-разгружателя.

2. Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы по п. 1, отличающийся тем, что верхние кромки обоих отражательных козырьков установлены выше цилиндра отделителя-разгружателя, причем кромка криволинейного козырька находится ниже кромки плоского козырька, а основание его вогнутой консольной части, обращенной к основной емкости, находится на уровне верхнего основания цилиндрического отделителя-разгружателя.

3. Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы по п. 1, отличающийся тем, что криволинейные лопасти установлены на дисках с интервалом друг от друга от 45 до 50 мм при ширине лопастей от 50 до 55 мм, где частота вращения основного вала задается от 750 до 1500 мин-1, а дополнительного от 1750 до 2000 мин-1, причем угол раскрытия входного окна принимается от 140-160°, а угол выходного канала находится от 120 до 140°.

4. Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы по п. 1, отличающийся тем, что осадочная камера изготовлена в виде прямоугольного параллелепипеда, имеет днище, дополнительные жалюзи на боковых стенках, выполненные на одном уровне с основными жалюзи на задней стенке, где в нижней ее части смонтирован выгрузной люк, причем внешняя сторона днища снабжена ребром жесткости и кронштейном, соединенным с помощью шарниров с откидным лотком, который контактирует с ребром жесткости посредством регулировочных болтов, установленных на штангах откидного лотка.

5. Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы по п. 1, отличающийся тем, что подводящий материалопровод расположен над верхней стенкой кольцевого воздухопроницаемого канала, который представляет собой в поперечном сечении преимущественно форму прямоугольника, где внешняя его стенка имеет вентиляционные окна с регулировочными задвижками, а внутренняя стенка изготовлена по всему периметру из воздухопроницаемого материала, причем сверху над внутренней стенкой установлен козырек с углом наклона до 45°, с шириной не менее диаметра подводящего материалопровода.

| БУНКЕР ЗЕРНОУБОРОЧНОГО КОМБАЙНА С ПНЕВМАТИЧЕСКОЙ ЗАГРУЗКОЙ ЗЕРНА НАГНЕТАТЕЛЬНОЙ СИСТЕМЫ | 2009 |

|

RU2411713C1 |

| Машина зерноочистительная комбинированная | 2016 |

|

RU2633776C1 |

| ПНЕВМОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ ТРАНСПОРТИРОВАНИЯ ПРОДУКТОВ ОБМОЛОТА | 2012 |

|

RU2497342C1 |

| ПНЕВМАТИЧЕСКАЯ СИСТЕМА ДЛЯ ТРАНСПОРТИРОВАНИЯ ПРОДУКТОВ ОБМОЛОТА В ЗЕРНОУБОРОЧНОМ КОМБАЙНЕ | 2006 |

|

RU2316933C1 |

| US 4928460 A1, 29.05.1990. | |||

Авторы

Даты

2019-03-28—Публикация

2018-05-23—Подача