Изобретение относится к сельскохозяйственному машиностроению, преимущественно к устройствам для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ.

Известно изобретение «Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы» (патент на изобретение №2411713 опубликовано: 20.02.2011, Б; №5 по классу МПК7 A01F 12/60, A01D 41/12), авторы Паринов В.Ф., Савельева Е.В., где в основу изобретения поставлена задача - разработать бункер, который позволит повысить производительность и надежность процесса перемещения продуктов обмолота, но при этом совмещать процесс пневмотранспортирования зерна с его очисткой.

Заявленный бункер использует нагнетательную пневмосистему, которая обеспечивает поступление зерна в емкость бункера и осуществляет одновременно с этим предварительную очистку.

Бункер содержит на верхнем основании воздушного сепаратора перепускные клапаны, установленные в выходных окнах воздухопровода, проходную дополнительную полость с воздухопроницаемой задвижкой и цилиндрический отделитель разгружать с диаметром не менее 6 (шести) диаметров материалопровода. Отделитель разгружатель сообщается с осадочной камерой с помощью закрытого воздушного канала, имеющая на задней стенке жалюзи.

Верхняя стенка воздушного канала снабжена подпружиненным отражателем, изменяющий положение своей кромки консоли относительно верхнего основания осадочной камеры и ее задней стенки.

Между верхней стенкой канала и консолью отражателя смонтирован вращающийся барабан, выполненный с диаметром не менее двух диаметров подводящего материалопровода. На поверхности цилиндра под углом α=15°-20° к образующей закреплены пластины, которые содержат зубья игольчатой формы, представляющие собой в сечении равнобедренный треугольник.

Иголки и поверхность цилиндра контактируют с подпружиненной щеткой, с величиной пучков щетины, превосходящих высоту иголок более, чем в 2 раза.

Задняя стенка осадочной камеры закреплена к нижней стенке закрытого воздушного канала, используя шарнирное соединение. Снабжена задняя стенка фиксатором, жалюзи и регулировочными винтами, контактирующие с воздухопроницаемым экраном.

Известное техническое решение патент на изобретение №2411713 «Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системой», как аналог не обладает достаточной надежностью в работе и имеет низкое качество очистки и ограниченную производительность. Обусловлено оно тем, что во время процесса пневмотранспортирования в емкостях бункера возникает высокое избыточное давление, которое препятствует поступлению аэросмеси в цилиндрический отделитель разгружатель и в емкости А и В. Потому что, поступление воздушного потока с достаточно большим объемом происходит под давлением, а выход осуществляется только свободным истечением, то есть пассивно без принуждения, через перепускные клапаны воздухопровода и жалюзи осадочной камеры Б.

В результате ежесекундное поступление объема воздуха во много раз превосходит объем воздуха, выходящего из емкостей за тот же промежуток времени. Причем из-за конструктивных недостатков, воздушный поток при выходе встречает сопротивления, что оказывает влияние на увеличение избыточного давления в емкостях.

Поэтому в емкостях бункера постоянно находится высокое избыточное давление, особенно оно достигает максимальных размеров в цилиндрической части отделителя разгружателя, который является приемным устройством. Такое явление сопровождается значительным снижением производительности процесса транспортирования и качеством очистки зерна.

Все упомянутое происходит от следующих конструктивных недостатков технического решения (аналога):

1. При выходе из основной емкости бункера А воздушный поток встречает многократное сопротивление при движении его через проходную полость, патрубок, воздухопроницаемую задвижку, воздухопровод и перепускные клапаны. Возникающие сопротивления препятствуют выходу воздуха из емкости бункера А отделителя разгружателя. Особенно большое сопротивление воздушный поток встречает при проходе через воздухопроницаемую задвижку и перепускные клапаны воздухопровода. Эти конструктивные элементы необходимы, потому что при их отсутствии будет происходить вынос зерна из бункера.

2. По мере заполнения бункера зерном проходная полость постепенно закрывается, что препятствует свободному выходу воздуха через перепускные клапаны воздуховода. Подобное явление наблюдается и в осадочной камере, когда жалюзи вместе с воздухопроницаемым экраном закрываются примесями и зерном. Выход воздуха происходит только через верхние жалюзи.

3. Сопротивление возникает от движения воздуха по расширяющемуся закрытому воздушному каналу и, особенно, оно велико от контакта воздуха с плоскостью отражателя, который отжимает и направляет поток воздуха с сорными примесями ко дну осадочной камеры.

4. Выход воздуха из отделителя разгружателя и из бункера регулируется только перепускными клапанами воздухопровода, регулировка которых производится вручную в определенное положение и фиксируется.

5. Из-за отсутствия днища в осадочной камере Б задняя стенка расположена под углом к промежуточной перегородке. При таком расположении задней стенки сорные примеси при сходе с кромки отражателя направляются в сторону жалюзи и воздухопроницаемого экрана, что приводит к их закрытию. В результате выход воздушного потока происходит только через верхние жалюзи.

Исходя из перечисленного, нагнетательная пневмосистема перемещения продуктов обмолота, имеет сравнительно низкую производительность и качество очистки зерна.

Для устранения упомянутых недостатков известно техническое решение «Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системы» (патент на изобретение 2683540 опубликовано 28.03.2019. Бюл. №10 по классу МПК7 A01F 12/60, А01 D41 (12/08) автор Савельева Е.В., где в основу изобретения поставлена задача -разработать бункер, который обеспечит производительность и надежное перемещение зерна в бункер для перспективных высокопроизводительных зерноуборочных комбайнов и при этом осуществлять очистку зерна, отделяя сорные примеси и остатки продуктов обмолота от зерна, согласно требований первичной обработки.

Бункер содержит осадочную камеру Б с промежуточной перегородкой, около которой находятся два отражательных козырька и граничат с барабаном, установленный между двумя криволинейными щитками, образуя входное окно и выходной канал, где оба щитка состоят из двух подвижных секций.

Барабан представляет вращающуюся решетку и включает привод для основного вала с дисками. К дискам закреплены криволинейные лопасти, загнутые в сторону вращения. Все эти признаки вместе с барабаном представляют диаметральный вентилятор. С основным валом барабана соединен дополнительный вал с помощью отключаемой муфты. Дополнительный вал снабжен лопастным колесом, независимым приводом и установлены они в изолированном от осадочной камеры в цилиндрическом кожухе, представляющий собой осевой вентилятор.

Внутренняя полость кожуха имеет возможность сообщаться с основной емкостью бункера, используя кольцевой воздухопроницаемый канал, расположенный по периметру в основании цилиндра отделителя разгружателя.

Верхние кромки обеих отражательных козырьков установлены выше цилиндра отделителя разгружателя.

Причем, кромка криволинейного козырька находится ниже кромки плоского козырька, а основание его вогнутой консольной части, обращенная к основной емкости, находится на уровне верхнего основания цилиндрического отделителя разгружателя.

Криволинейные лопасти установлены на дисках с интервалом друг от друга от 45 до 50 мм при ширине лопастей от 55 до 55 мм.

Частота вращения основного вала задается от 750 до 1500 мин-1, а дополнительного от 1750 до 2000 мин-1. Угол раскрытия входного окна находится в пределах от 140 до 160°, а угол выходного канала принимается от 120 до 140°.

Осадочная камера выполнена в виде прямоугольного параллелепипеда, имея жесткое днище, а дополнительные жалюзи на боковых стенках изготовлены на одном уровне с основными жалюзи задней стенки. В нижней части задней стенки смонтирован выгрузной люк, причем внешняя сторона днища снабжена ребром жесткости и кронштейном, соединенный с бортовым откидным лотком с помощью шарниров. Откидной лоток контактирует с ребром жесткости, посредством регулировочных болтов, установленных на штангах откидного лотка.

Подводящий материалопровод граничит с верхней стенкой кольцевого воздухопроницаемого канала, представляющий собой в поперечном сечении преимущественно форму прямоугольника. Внешняя стенка кольцевого канала имеет вентиляционные окна с регулировочными задвижками, а внутренняя стенка изготовлена по всему периметру из воздухопроницаемого материала. Сверху над внутренней стенкой установлен козырек с шириной не менее диаметра подводящего материалопровода с углом наклона 45°.

Известное техническое решение патент на изобретение №2683540 «Бункер зерноуборочного комбайна с пневматической загрузкой зерна нагнетательной системой», исходя из анализа как прототипа установлено, что в основу изобретения поставлена две основные задачи: - первая, это обеспечить производительность и надежность перемещения зерна в бункер нагнетающей системой для перспективных высокопроизводительных зерноуборочных комбайнов; - вторая, совмещать процесс пневмотранспортирования зерна с высоким качеством его очистки, отделяя сорные примеси и остатки продуктов обмолота от зерна.

Первая задача осуществляется в полной мере с использованием диаметрального вентилятора, установленного на верхней части осадочной камеры с учетом его конструктивных и геометрических размерами, а также осевого вентилятора, сообщающийся с кольцевым воздухопроницаемым каналом. Объясняется это тем, что одновременно с поступлением большого объема воздушного потока не менее 5,0-6,0 м3/с в отделитель разгружатель бункера вместе с зерном, в качестве аэросмеси, происходит его вынос диаметральным и осевым вентиляторами, работающих параллельно.

Причем, суммарная производительность обеих вентиляторов по воздуху задается эквивалентной производительности основному вентилятору нагнетающей системы. В результате в емкости бункера и осадочной камере давление воздуха принимают минимальные значения, что не препятствует свободному поступлению аэросмеси в отделитель разгружатель, потому что большая часть воздуха из отделителя разгружателя всасывается в осадочную камеру диаметральным вентилятором, а другая часть осевым вентилятором из емкости бункера через кольцевой канал в атмосферу.

Это создает максимальный перепад давления между вентилятором нагнетательной системы и отделителем разгружателем бункера, что обеспечивает высокую производительность пневмотранспортирующей системы не менее 4,0 кг/с.

Однако, анализ второй задачи известного технического решения указывает на низкое качество очистки продуктов обмолота, которое происходит от следующих конструктивных недостатков (прототипа):

1. Аэросмесь двигается в отделителе разгружателе по его цилиндру не более половины окружности от входа до перегородки, установленной между двумя емкостями бункера А и Б. Потоки зерна не успевают вытеснить легкие частицы в центр отделителя разгружателя на этом коротком участке из-за отсутствия центробежной силы.

Отсюда следует, что вся масса аэросмеси, достигнув перегородки затормаживается и, вспучиваясь поднимается вверх, выше кромок отражательных козырьков. А так как барабан диаметрального вентилятора установлен около перегородки и отражательных козырьков, то под действием процессов всасывания большая часть зерна вместе с сорными примесями поступает в осадочную камеру.

Основная масса зерна поступает на дно бункера, увлекая в общей массе остатки сорных примесей. Этому явлению способствует работа осевого вентилятора, который через кольцевой воздухопроницаемый канал создает вакуум в основной емкости бункера А.

2. Расположение крыши над верхним основанием цилиндра отделителя разгружателя с малым углом наклона оказывает значительное влияние на одностороннее движение аэросмеси в сторону осадочной камеры. Объясняется это тем, что поступление аэросмеси происходит в основании нижнего уклона, где скорость потока имеет максимальную скорость. Затем по мере движения потока расширяется и динамическое давление переходит статическое.

В результате происходит скопление аэросмеси около перегородки, что приводит к перебрасыванию части зерна и мелких примесей через кромки обеих отражательных козырьков под воздействием процесса всасывания диаметрального вентилятора, осадочную камеру.

3. Оба отражательных козырька при таком явлении не ограничивают попаданию зерна вместе с сорными примесями продуктов обмолота в осадочную камеру. Этому способствует расположение верхнего основания цилиндра отделителя разгружателя относительно крыши воздушного канала.

4. Рассматривая расположение двух смежных емкостей, основную А и осадочную Б, разделенные перегородкой, имеющие общую крышу, то здесь не наблюдается воздушного канала. Такая конструкция вынужденная, потому что связана с габаритами и особенностями конструкции бункера зерноуборочного комбайна. Использование конструкции закрытого воздушного канала, его расположение, значительно снижает качество очистки зерна.

5. Наличие осевого вентилятора с кольцевым воздухопроницаемым каналом не оказывают положительного влияния на процесс очистки. Его главное назначение поддерживать в основной емкости бункера А минимальное давление или его отсутствие. Это поддерживает максимальный перепад давления, что положительно влияет на производительность нагнетающей пневмосистемы.

6. Регулировка производительности осевого вентилятора требует тщательной регулировки. Особенно часто регулировочные работы требуются во время уборочных работ, когда возникают частые переменные нагрузки. При увеличении производительности осевого вентилятора в емкости бункера А возникает вакуум, что приводит к значительному поступлению сорных примесей вместе с зерном из цилиндрической части отделителя разгружателя в емкость А.

Исходя из упомянутого, использование известного технического решения (прототипа) возможно в стационарных условиях на зерноочистительных и сушильных агрегатах, где не требуются очистка зерна и выполнение погрузочно-разгрузочных работ.

В основу изобретения поставлена задача - разработать пневмоустановку с многоступенчатым процессом очистки свежеубранного зернового вороха, которая обеспечивает с высоким качеством первичную очистку и поочередно с ней сепарацию зерна, где сепарация зерна выполняется после первичной очистки и вторичной, осуществляемые последовательно вместе с ней за один пропуск, совмещая процессы очистки и сепарацию с погрузочно-разгрузочными работами.

Заявленная пневмоустановка используется с помощью всасывающе-нагнетающих пневмосистем с разработанными к ним новыми устройствами, которые обеспечивают качественные очистки и сепарацию зерна, осуществляя технологические процессы очистки за один пропуск и одновременно с этим выполняя успешно все виды погрузочно-разгрузочных работ, с высокой производительностью.

Пневмоустановка включает цилиндрический воздушный сепаратор, соединенный с погрузочно-разгрузочным устройством посредством подводящего материалопровода с избыточным давлением и двумя герметичными накопителями, используя высасывающие материалопроводы, вентиляторы и всасывающие воздухопроводы. Материалопровод закреплен по касательной к цилиндру в верхней его части и находится между двумя конусообразными патрубками, установленные внутри цилиндра с зеркальным расположением бо'льших входных отверстий, образуя пневмосепарирующую камеру ПК.

Выходное отверстие верхнего конусообразного патрубка соединено с осадочной камерой, используя всасывающий материалопровод и диаметральный вентилятор.

В основании выходного отверстия нижнего конусообразного патрубка смонтирован конус, имеющий диаметр основания в два раза меньше диаметра выходного отверстия нижнего конусообразного патрубка и соединен с насадкой, состоящая из двух усеченных конусов, соединенных между собой по большому основанию.

Оба усеченных конуса установлены внутри конусообразных патрубков с расстоянием между их стенками в пределах одного диаметра подводящего материалопровода.

Боковые стенки верхнего усеченного конуса и нижнего конусообразного патрубка имеют угол наклона не менее 50° и снабжены круговыми ступенчатыми валиками, закрепленные концентрично, образуя двухступенчатый пневмосепарирующий канал.

Первая ступень К1, вторичная очистка, ограниченная двумя конусообразными патрубками, включает усеченный конус и кольцевую камеру, смонтированную герметично по внешнему периметру воздушного сепаратора, представляющая внутри цилиндра вырезанное кольцо, которая используя кольцевую камеру, связана с всасывающим патрубком вентилятора, примененяя всасывающие материалопроводы, первый герметичный накопитель и всасывающий воздухопровод.

Вторая ступень К2, сепарация зерна, образована с помощью нижнего конусообразного патрубка, внутри которого установлен усеченный конус, выполненный из жесткой сетки с ячейками не менее 50 мм, где внутренняя его часть сообщается с всасывающим патрубком вентилятора, используя всасывающий материалопровод, второй герметичный накопитель и всасывающий воздухопровод.

Погрузочно-разгрузочное устройство имеет два отсеченных цилиндрических бункера, с углом наклона плоскости сечений не менее 60° к основанию цилиндров. В нижней части сечения обеих бункеров смонтированы подпружиненные пневмовыпускные лотки. Расположены лотки над емкостью, снабженной выпускным тарировочным механизмом, осуществляющий дозированное поступление зерна в подводящий материалопровод с избыточным давлением.

Верхняя часть цилиндров сообщается с всасьшающим соплом посредством всасывающего материалопровода, используя первичный тройник. При этом первичный тройник соединяет оба бункера, внутри которых в местах соединения установлены подпружиненные пневмовпускные клапаны и цилиндрические воздухопроницаемые отражатели. Оба бункера сообщаются с всасьшающим патрубком вентилятора, применяя вторичный тройник и обратные всасывающие воздухопроводы.

В обеих обратных воздухопроводах размещены уплотнительные кольца, контактирующие с подпружиненными перепускными клапанами. Клапаны закреплены на валиках, которые взаимодействуют через систему рычагов и шарообразных катков с вращающимся диском, снабженный полукольцами. Оба полукольца, имеющие основания, размещены на обеих сторонах диска по периферии окружности с высотой от 0,25 до 0,3 диаметра воздухопровода. Оба основания каждого полукольца снабжено прямоугольным клином, где меньший его катет равен высоте h полукольца.

Каждый герметичный накопитель состоит из основной цилиндрической емкости, имеющей затвор для выгрузки зерна и верхнего дополнительного цилиндра. Диаметр дополнительного цилиндра в 1,5-2,0 раза меньше диаметра основной емкости. Дополнительный цилиндр находится между нижним всасьшающим материалопроводом и верхним всасывающим воздухопроводом.

К внутренней стенке дополнительного цилиндра закреплено воздухопроницаемое решето с диаметром ячеек не более 1,5-2,0 мм. В центре решетки, применяя радиальные и упорные подшипники смонтирован валик с двумя дисками. Закреплены диски на двух консолях валика с возможностью вращения. К дискам посредством шарниров и плоских пружин присоединены радиально щетки с обеих сторон воздухопроницаемой решетки, на которой размещены криволинейные планки.

Все планки снабжены зубьями, выполненные в виде заостренных клиньев. Зубья установлены с углом наклона β до 40° навстречу вращения щеток, а их основания повернуты к оси вращения на угол а не более 30°-35°. Причем на всех криволинейных планках зубья расставлены с разными интервалами «n», а их высота более, чем в два раза меньше высоты пучков щетины щеток.

На всех всасывающих воздухопроводах, соединенные с всасывающими патрубками вентиляторов, установлены дополнительные патрубки и стыковочные узлы, которые снабжены глухими и тарировочными задвижками. Каждый дополнительный патрубок расположен между входным отверстием всасывающего патрубка вентилятора и стыковочным узлом.

Заявленная пневмоустановка имеет следующие общие признаки с наиболее близким аналогом (прототипом):

1) подводящий материалопровод нагнетающей пневмосистемы;

2) основная емкость;

3) дополнительная осадочная камера;

4) осадочная камера снабжена жалюзи;

5) осадочная камера снабжена диаметральным вентилятором с барабаном, имеющий следующие характеристики:

- криволинейные лопасти установленный с интервалом друг от друга от 45 до 55 мм при ширине лопастей от 50 до 55 мм;

- частота вращения барабана задается от 750 до 1500 мин-1;

- угол раскрытия выходного окна принимается от 140° до 160°;

- угол выходного канала находится в пределах от 120° до 140°;

6) основная емкость сообщается с осадочной камерой;

7) основная емкость на входе подводящего материалопровода имеет диаметр не менее шести диаметров материалопровода;

8) осадочная камера изготовлена в виде параллелепипеда, имеющая жалюзи на боковых и задних стенках.

Конструкция пневмоустановки отличается от прототипа, обеспечивающими совместно с их общими признаками получение указанного технического результата во всех случаях, на которые распространяются испрашиваемый объем правовой охраны:

1) воздушный сепаратор сообщается с погрузочно-разгрузочным устройством, осадочной камерой и двумя герметичными накопителями;

2) подводящий материалопровод закреплен к цилиндру воздушного сепаратора по касательной в верхней ее части и находится между двумя конусообразными патрубками, установленные внутри цилиндра с зеркальным расположением бо'льших входных отверстий;

3) выходное отверстие верхнего патрубка сообщается с осадочной камерой, используя всасывающий материалопровод, и диаметральный вентилятор;

4) в основании выходного отверстия нижнего конусообразного патрубка смонтирован конус, имеющий диаметр основания в два раза меньше диаметра выходного отверстия патрубка и соединен с насадкой, состоящей из двух усеченных конусов, соединенных между собой по большому основанию;

5) оба усеченных конуса установлены внутри конусообразных патрубков с расстоянием между их стенками не более одного диаметра подводящего материалопровода, где боковые стенки верхнего усеченного конуса и нижнего конусообразного патрубка имеют угол наклона не менее 50°;

6) боковая стенка верхнего усеченного конуса и нижнего конусообразного патрубка снабжены круговыми ступенчатыми валиками, закрепленные концентрично, образуя двухступенчатый пневмосепарирующий канал;

7) первая ступень К1 вторичной очистки, ограничена двумя конусообразными патрубками, содержит усеченный конус и кольцевую камеру, смонтированную герметично по внешнему периметру цилиндра основной емкости, представляющая внутри цилиндра вырезанное кольцо, которое связано с всасьшающим патрубком вентилятора, используя всасывающие материалопроводы, первый герметичный накопитель H1 и всасывающий воздухопровод;

8) вторая ступень К2 для сепарации зерна образована с помощью нижнего конусообразного патрубка, внутри которого установлен усеченный конус, выполненный из жесткой сетки с ячейками не менее 50 мм, где внутренняя его часть сообщается с всасывающим патрубком вентилятора посредством всасывающего материалопровода второго герметичного накопителя Н2 и всасывающего воздухопровода;

9) погрузочно-разгрузочное устройство имеет два отсеченных цилиндрических бункера с углом наклона плоскостей сечения не менее 60° к основанию цилиндров, где в нижней части сечения обеих бункеров смонтированы пневмовыпускные лотки, расположенные над емкостью, снабженной тарировочным механизмом и подводящим материалопроводом с избыточным давлением;

10) верхняя часть цилиндров сообщается с высасывающим соплом, применяя всасьшающий материалопровод и первичный тройник, а в местах его соединения внутри бункера установлены подпружиненные пневмовпускные клапаны и цилиндрические воздухопроницаемые отражатели;

11) емкость каждого бункера связана с всасьшающим патрубком вентилятора, используя вторичный тройник и обратные всасывающие воздухопроводы, в каждом из них размещены уплотнительные кольца, контактирующие с подпружиненными перепускными клапанами;

12) клапаны закреплены на валиках и взаимодействуют через систему рычагов и шарообразных катков, с вращающимся диском;

13) обе стороны вращающегося диска снабжены полукольцами, имеющие основания и размещены на обеих сторонах диска по периферии окружности с высотой h от 0,25 до 0,3 диаметра воздухопровода, причем каждое основание снабжено прямоугольным клином, где меньший его катет равен высоте h полукольца;

14) каждый герметичный накопитель H1 и Н2 состоит из основной цилиндрической емкости, имеющей затвор и верхнего дополнительного цилиндра, изготовленного с диаметром в 1,5-2,0 раза меньше диаметра основной емкости;

15) расположен дополнительный цилиндр между нижним всасьшающим подводящим материалопроводом и верхним всасьшающим отводящим воздухопроводом;

16) к внутренней стенке дополнительного цилиндра закреплена воздухопроницаемое решето с диаметром ячеек не более 1,5-2,0 мм, где в центре ее, используя радиальные и упорные подшипники, смонтирован валик с двумя дисками, закрепленные на двух его консолях с возможностью вращения;

17) к дискам посредством шарниров и плоских пружин присоединены щетки с обеих сторон воздухопроницаемой решетки, на которой закреплены криволинейные планки, снабженные зубьями, выполненные в виде заостренных клиньев, установленные с углом наклона β° навстречу вращения щеток до 40°;

18) основания зубьев повернуты к оси вращения на угол а не более 35°-40°, причем зубья на всех криволинейных планках расставлены с разными интервалами «n», а их высота более, чем в два раза меньше высоты пучков щетины щеток;

19) на всех всасывающих воздухопроводах, соединенные с всасывающими патрубками вентиляторов, установлены дополнительные патрубки и стыковочные узлы, которые снабжены глухими и тарировочными задвижками, а каждый дополнительный патрубок расположен между входным отверстием всасывающего патрубка вентилятора и стыковочным узлом.

Снабжение пневмоустановки цилиндрическим воздушным сепаратором, соединенного с погрузочно-разгрузочным устройством посредством подводящего материалопровода с избыточным давлением, закрепленный по касательной к цилиндру основной емкости в верхней его части и находится между двумя конусообразными патрубками, установленные внутри цилиндра с зеркальным расположением бо'лыних входных отверстий, образуя пневмосепарирующую камеру ПК, где выходное отверстие верхнего патрубка сообщается с осадочной камерой посредством всасывающего материалопровода и диаметрального вентилятора, а в основании выходного отверстия нижнего конусообразного патрубка смонтирован конус, имеющий диаметр основания в два раза меньше диаметра выходного отверстия нижнего конусообразного патрубка и соединен с насадкой, состоящая из двух усеченных конусов, соединенных между собой по бо'льшему основанию и расположены внутри конусообразных патрубков с расстоянием между их стенками не более одного диаметра подводящего материалопровода, где боковые стенки верхнего усеченного конуса и нижнего конусообразного патрубка имеют угол наклона не менее 50° и снабжены круговыми ступенчатыми валиками, закрепленные концентрично, образуя двухступенчатый пневмосепарирующий канал, включающий первую ступень К1, ограниченная конусообразными патрубками, содержит усеченный конус и кольцевую камеру, смонтированная герметично по внешнему периметру цилиндра воздушного сепаратора, представляющая внутри цилиндра вырезанное кольцо, связанное с всасьшающим патрубком вентилятора, используя всасьшающий материалопровод, первый герметичный накопитель H1 и всасьшающий воздухопровод, а вторая ступень К2 образована с помощью нижнего конусообразного патрубка, внутри которого установлен усеченный конус, выполненный из жесткой сетки с ячейками не менее 50 мм, где внутренняя его часть сообщается с всасьшающим патрубком вентилятора посредством всасывающего материалопровода, второго герметичного накопителя Н2 и всасывающего воздухопровода, погрузочно-разгрузочное устройство имеет два отсеченных цилиндрических бункера с углом наклона сечений не менее 60° к основанию цилиндров, где в нижней части сечения обеих бункеров смонтированы пневмовыпускные лотки, расположенные над емкостью, снабженной дозирующим механизмом и подводящим материалопроводом с избыточным давлением, а верхняя часть отсеченных цилиндрических бункеров соединены с всасьшающим соплом посредством всасывающего материалопровода, используя первичный тройник, соединяющей оба бункера, внутри каждого бункера в местах соединения установлены подпружиненные пневмовпускные клапаны и цилиндрические воздухопроницаемые отражатели, причем оба бункера сообщаются с всасьшающим патрубком вентилятора, применяя вторичный тройник и обратные всасывающие воздухопроводы, в каждом из них размещены уплотнительные кольца, контактирующие с подпружиненными перепускными клапанами, закрепленные на валиках, взаимодействующие через систему рычагов и шарообразных катков с вращающимся диском, снабженный полукольцами, имеющие основания и размещены на обеих его сторонах по периферии окружности, с высотой h от 0,25 до 0,3 диаметра воздухопровода, где оба основания каждого полукольца снабжены прямоугольными клиньями, с меньшим катетом, равным высоте h полукольца, каждый герметичный накопитель состоит из основной цилиндрической емкости, имеющей затвор и верхнего дополнительного цилиндра, изготовленного в 1,5-2,0 раза меньше диаметра основной емкости и расположен между нижним всасывающем подводящим материалопроводом и верхним всасывающим отводящим воздухопроводам, где к внутренней стенке цилиндра закреплено воздухопроницаемое решето с диаметром ячеек не более 1,5-2,0 мм, в центре которого, используя радиальные и упорные подшипники смонтирован валик с двумя дисками, закрепленные на двух его консолях с возможностью вращения, а к дискам посредством шарниров и плоских пружин присоединены щетки с обеих сторон воздухопроницаемой решетки, на которой закреплены криволинейные планки, снабженные зубьями, выполненные в виде заостренных клиньев, установленных с углом наклона β° навстречу вращения щеток до 40°, причем снования зубьев повернуты к оси вращения на угол α° не более 30-35° и расставлены зубья на всех криволинейных планках с разными интервалами «и», где их высота более, чем в 2 раза меньше высоты пучков щетины щеток, а на всех всасывающих воздухопроводах, соединенные с всасывающими патрубками вентиляторов, размещены дополнительные патрубки и стыковочные узлы, которые снабжены глухими и тарировочными задвижками, причем каждый дополнительный патрубок расположен между входным отверстием всасывающего патрубка вентилятора и стыковочным узлом, что позволило обеспечить качественную первичную очистку и поочередно с ней сепарацию зерна, где сепарация выполняется после первичной очистки и вторичной, осуществляемые последовательно вместе с сепарацией зерна за один пропуск, совмещая при этом с погрузочно-разгрузочными работами с высокой производительностью, эквивалентной производительности процессов очистки и сепарации.

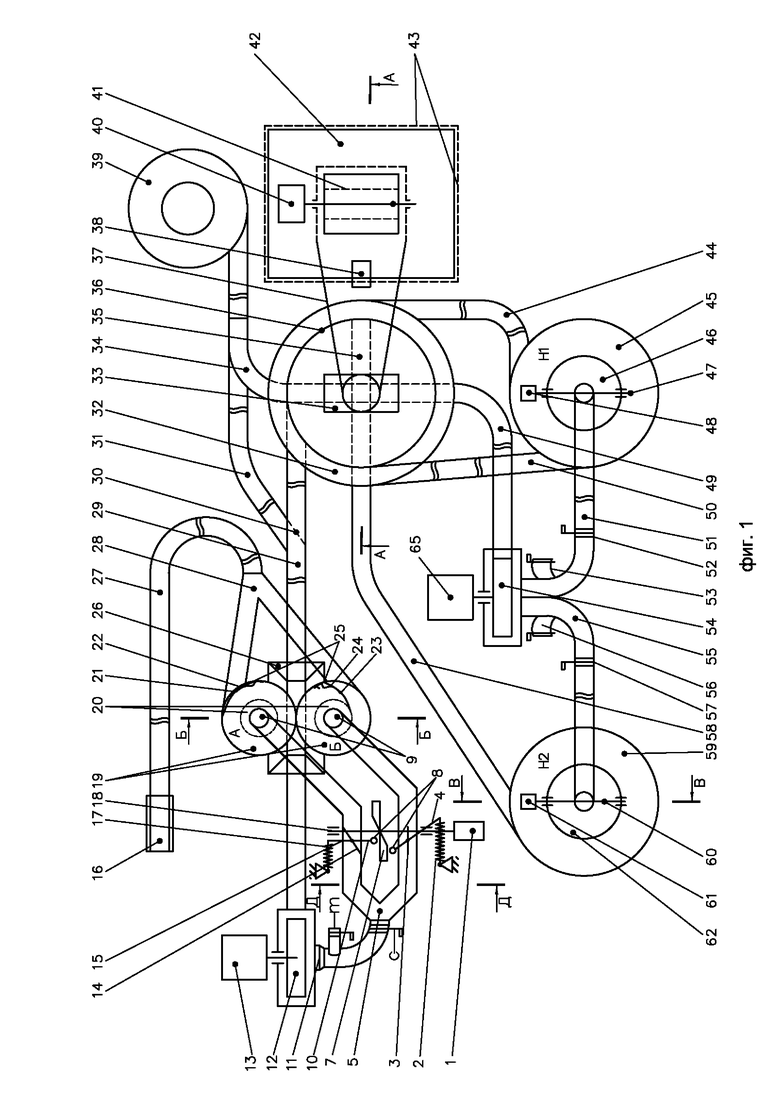

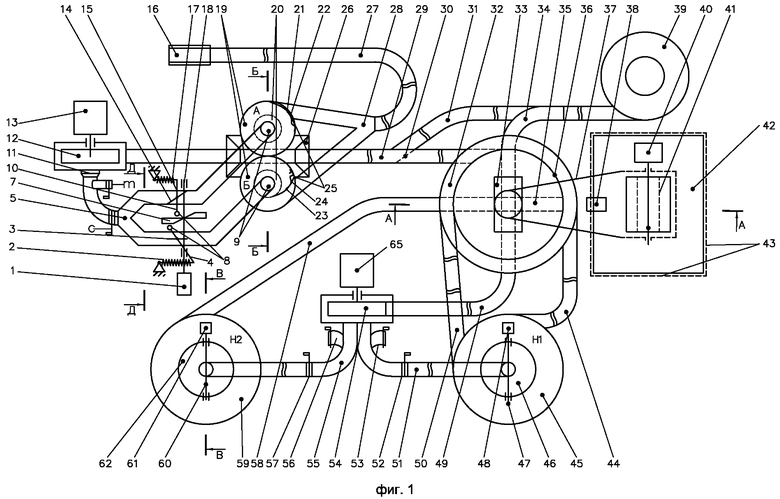

На фиг. 1 изображена заявляемая пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ (общий вид пневмоустановки, вид сверху).

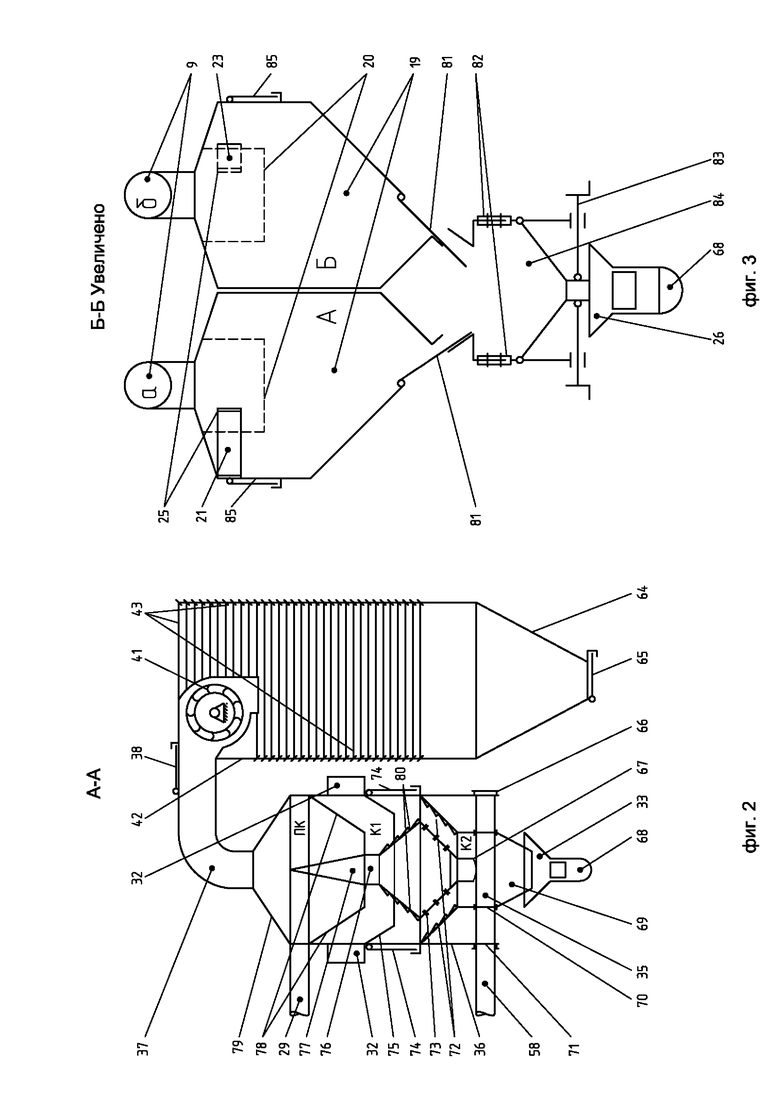

На фиг. 2 изображена заявляемая пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ (разрез А-А фиг. 1).

На фиг. 3 изображена заявляемая пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ (разрез Б-Б увеличено фиг. 1).

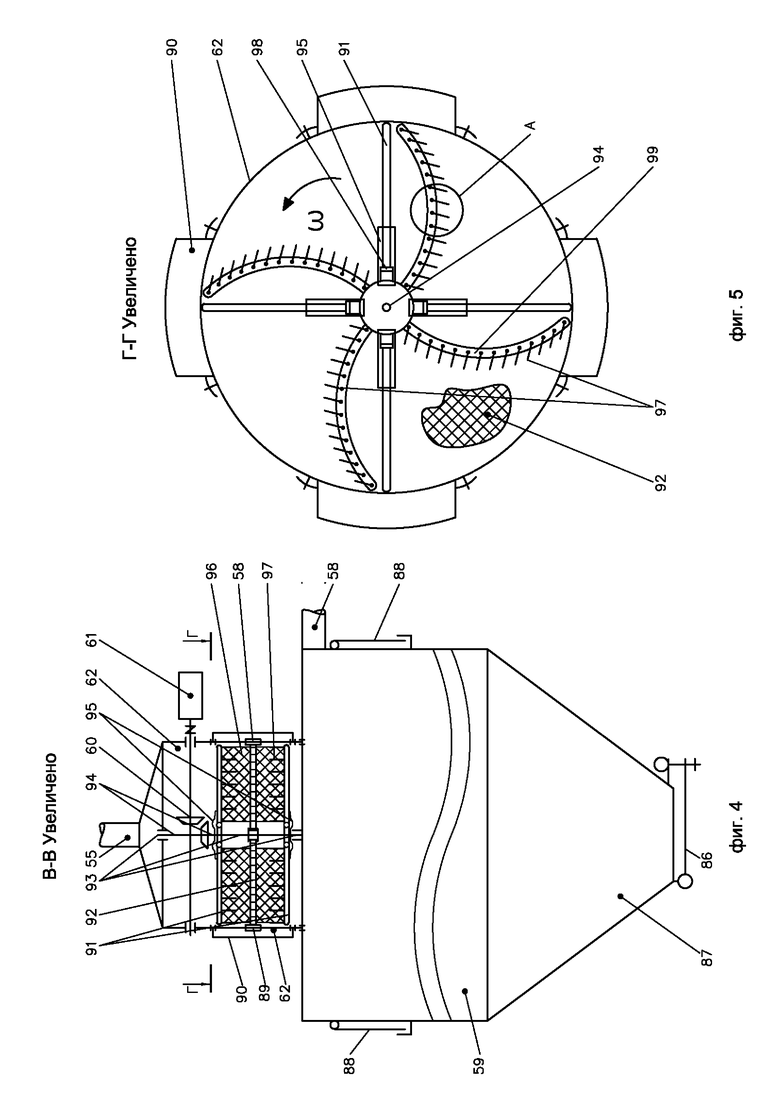

На фиг. 4 изображена заявляемая пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ (разрез В-В увеличено фиг. 1).

На фиг. 3 изображена заявляемая пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ (разрез Г-Г увеличено фиг. 4).

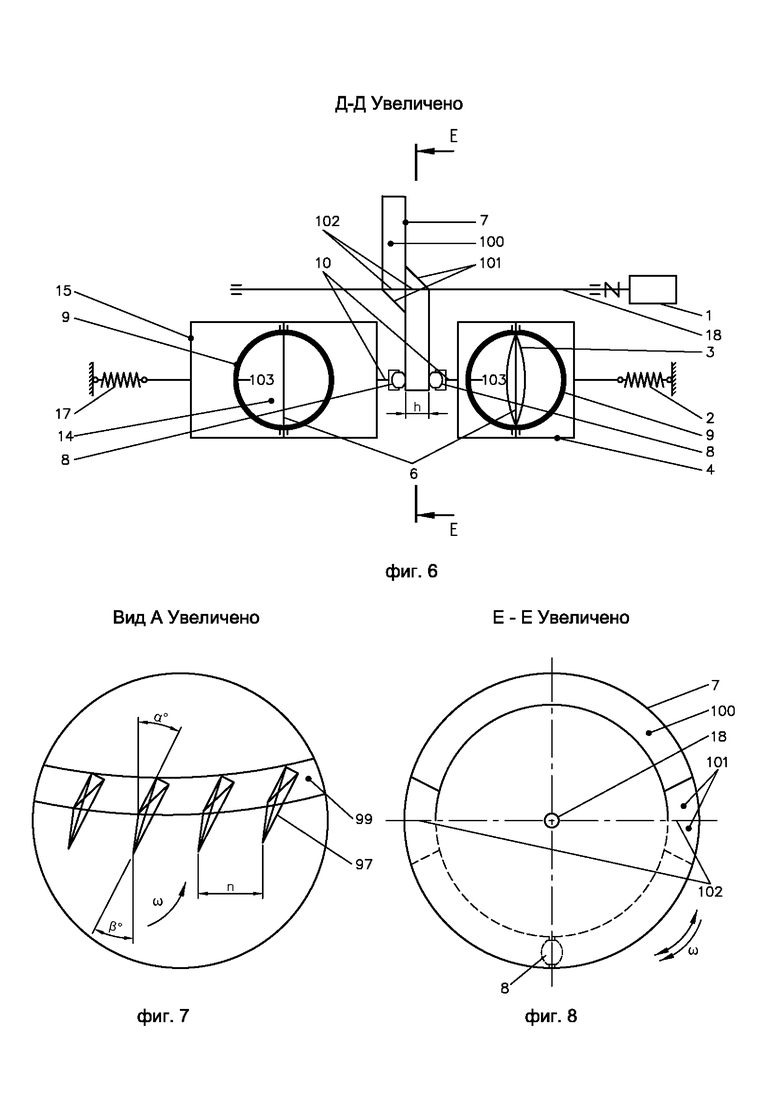

На фиг. 6 изображена заявляемая пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ (разрез Д-Д увеличено фиг. 1).

На фиг. 7 изображена заявляемая пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ (вид А увеличено фиг. 3).

На фиг. 8 изображена заявляемая пневмоустановка для очистки, сепарации зерна и выполнения погрузочно-разгрузочных работ (разрез Е-Е увеличено фиг. 6).

Примером конкретного выполнения заявляемого объекта является пневмоустановка для очистки, сепарации зерна и выполнение погрузочно-разгрузочных работ, содержащая устройства, где каждое из них осуществляют технологические процессы, взаимосвязанные между собой и, необходимые для выполнения поставленной задачи, предлагаемого изобретения в полном объеме. Во всех составляющих устройствах пневмоустановки рабочие процессы осуществляются с помощью пневмосистем, работающие во всасывающе-нагнетательном цикле, используя следующие вентиляторы:

- первый центробежный вентилятор 12 погрузочно-разгрузочного устройства осуществляет подачу зерновой смеси в основную емкость 36 на очистку и сепарацию зерна;

- второй диаметральный вентилятор 41 создает вакуум в пневмосепарирующей камере ПК, выделяя из зерновой массы мелкие, крупные, легкие сорные примеси, пыль и производит перемещение их вместе с воздухом в осадочную камеру 42, выполняя предварительную или первичную очистки зерна;

- третий центробежный вентилятор 54 создает вакуум в первой К1 ступени и во второй К2 двухступенчатого пневмосепарирующего канала.

В первой ступени К1 осуществляется вторичная очистка зерна, а во второй ступени К2 - сепарация. Выделенные фракции из полноценного зерна в первой ступени К1 поступают в первый герметичный накопитель H1, а выделенные фракции во второй ступени К2 направляются во второй герметичный накопитель Н2. Все выделенные фракции в первой К1 и во второй К2 ступенях пневмосепарирующего канала поступают в герметичные накопители H1 и Н2 вместе с воздухом, который свободный от них поступает к вентилятору 54 по воздухопроводам 51, 55 путем всасывания, а затем этот объем воздуха нагнетается в материалопровод 49 вентилятором для перемещения очищенного зерна, используя загрузочное устройство 33 и цилиндрический отделитель разгружатель 39.

Погрузочно-разгрузочное устройство имеет мотор-редуктор 1 с потребляемой мощностью не более 0,07 кВт с частотой вращения приводного вала 18 от 1 мин-1 до 4 мин-1 и пружины 2, 17, которые взаимодействуют с перепускными клапанами 3, 14 через систему рычагов 4, 15 и валиками 6 (фиг. 1, фиг. 6). На приводном валу 18 установлен диск 7. Перепускные клапаны 3, 14 закреплены к валикам 6 и установлены вместе с ним в воздухопроводах 9 (а, б) вторичного тройника 5 (фиг. 1). Открытие перепускных клапанов 3, 14 осуществляется под действием вращающегося диска 7, имеющий контакт с катками 8, представляющие собой в сечении шарообразную форму, а закрытие их осуществляется под действием пружин 2, 17. Катки 8 через систему рычагов 4, 10, 15 взаимодействуют с валиками 6 (фиг. 6). Всасывающий воздухопровод тройника 5 соединен в всасывающим патрубком 11 вентилятора 12. Привод рабочего колеса вентилятора 12 осуществляет электродвигатель 13, мощностью 5,5 кВт с оборотом рабочего колеса от 1500 до 3000 мин-1 и производительностью от 3,0 до 5,5 м3/сек.

Забор зерна осуществляется из насыпи, хранилища, складского помещения или транспортного средства прямым всасьшающим соплом 16. Конструкция ВНИИЗ, см. Ф.Г. Зуев. Пневматическое транспортирование на зерноперерабатьшающих предприятиях /Ф.Г. Зуев. - М.: Колос, 1976. - смотрите на стр. 191-192. Сопло 16 сообщается с вентилятором 12, используя вторичный тройник 5, обратные воздухопроводы 9 (а, б), два отсеченных бункера 19 (А, Б), первичный тройник 28 и всасьшающий материалопровод 27. На воздухопроводе вторичного тройника 5, перед входным всасьшающим патрубком 11 вентилятора 12 установлен вначале дополнительный патрубок «т», а затем стыковочный узел «с», служащие для регулировки давления и производительность вентилятора 12 (фиг. 1). Для этого они оба снабжены глухими и тарировочными задвижками. Внутри обеих отсеченных бункеров 19 (А, Б) в верхних их частях установлены воздухопроницаемые отражатели 20, служащие для предотвращения попадания зерна в обратные воздухопроводы 9 (а, б) и далее в вентилятор 12.

Первичный тройник 28 соединен с обеими отсеченными бункерами 19 (А, Б), где с помощью шарниров 25 (фиг. 1) установлены: - бункер А имеет пневмовпускной клапан 21; плоскую пружину 22; - бункер Б имеет пневмовпускной клапан 23 и плоскую пружину 24. Под отсеченными бункерами 19 (А, Б) расположено загрузочное устройство 26 для ввода зерна в нагнетающий материалопровод 29 с избыточным давлением (патент на изобретение №2333144, Загрузочное устройство нагнетающей пневмосистемы для транспортировки зерна в зерноуборочном комбайне, МПК 7 B65q 53/40, авторы В.Ф. Паринов, Е.В. Савельева, опубликовано 10.09.2008, Бюл. 25).

В подводящем материалопроводе 29 с избыточным давлением установлена перепускная заслонка 30, служащая для изменения направления движения аэросмеси (зерна) с подводящего материалопровода 29 в транспортный (отводящий) материалопровод 31 для проведения внешних погрузочно-разгрузочных работ или наоборот с транспортного материалопровода 31 в отводящий 29.

По подводящему материалопроводу 29 зерно (аэросмесь) от погрузочно-разгрузочного устройства поступает в воздушный сепаратор 36, где осуществляется очистка и сепарация зерна. В верхней части цилиндра воздушного сепаратора 36 герметично смонтирована кольцевая камера 32, а внизу расположено загрузочное устройство 33, эквивалентное загрузочному устройству 26, которое осуществляет поступление очищенного зерна в нагнетающий материалопровод 34 с избыточным давлением. Зерно в этом случае перемещается на хранение в складские помещения или в передвижное транспортное средство. Для этого используют цилиндрический отделитель разгружатель 39, чтобы отделять воздух от зерна. Цилиндрический отделитель 39 используется для нагнетающих материалопроводов 29, 31 при выполнении погрузочно-разгрузочных работ.

Над загрузочным устройством 33 внутри воздушного сепаратора 36 установлен всасьшающий материалопровод 35, выполняющий функции что и кольцевая камера 32. Оба имеют внутри вакуум, поэтому являются приемными устройствами для поступления остатков сорных примесей, щуплого зерна и фуражного зерна, не достигшее своих продовольственных кондиций.

Верхняя часть воздушного сепаратора 36 соединена с осадочной камерой 42 с помощью диаметрального вентилятора 41, используя всасьшающий материалопровод 37, на котором смонтирован лючок 38 для регулировки величины вакуума в пневмосепарирующей камере ПК (фиг. 1), (фиг. 2). Привод рабочего колеса вентилятора 41 осуществляет электродвигатель 40, с мощностью в пределах 4,2 кВт, с изменяющимися оборотами от 1200 до 1800 мин-1, имея при этом производительность по воздуху от 2,5 до 4,8 м3/сек. У осадочной камеры 42 на всех четырех ее стенках выполнены жалюзи 43. Это указывает, что она изготовлена отдельно от воздушного сепаратора и служит для сбора пыли, крупных, мелких и легких сорных примесей, выделенных из зернового вороха. Кольцевая камера 32, имеющая вакуум, является основной образующей частью первой ступени К1 пневмосепарирующего канала, который соединен двумя всасьшающими материалопроводами 44, 50 с основной цилиндрической емкостью 45 первого герметичного накопителя H1. На верхнем основании цилиндрической емкости 45 установлен дополнительный цилиндр 46, снабженный приводным валиком 47. Для привода валика 47 используется мотор-редуктор 48 с мощностью электродвигателя не более 0,06 кВт.

Дополнительный цилиндр 46 сообщается с всасьшающим патрубком центробежного вентилятора 54, используя всасьшающий воздухопровод 51. Для регулировки величины вакуума в области кольцевой камеры первой ступени К1 пневмосепарирующего канала и в герметичном накопителе H1, на воздухопроводе 51 смонтированы стыковочный узел 52 и дополнительный парубок 53, снабженные глухими и тарировочными задвижками.

Дополнительный патрубок 53 установлен около всасывающего патрубка вентилятора 54, у которого привод рабочего колеса осуществляет электродвигатель 63 мощностью N=5,0 кВт с частотой вращения от 1500 до 3000 мин-1 с производительностью по воздуху не менее 4,0-5,0 м3/сек.

Вентилятор 54 создает избыточное давление в воздухопроводе 49 для транспортировки очищенного зерна по материалопроводу 34. Всасывающий материалопровод 35, имеющий вакуум, является составной частью второй ступени К2 двухступенчатого пневмосепарирующего канала и соединен с помощью всасывающего материалопровода 58 с основной цилиндрической емкостью 59 второго герметичного накопителя Н2.

На верхнем основании цилиндрической емкости 59 второго герметичного накопителя Н2 установлен дополнительный цилиндр 62, имеющий такие же размеры и назначения, как у дополнительного цилиндра 46 герметичного накопителя H1. Дополнительный цилиндр 62 снабжен приводным валиком 60, соединенный с мотором-редуктором 61 с мощностью электродвигателя N=0,06 кВт.

Дополнительный цилиндр 62 сообщается с всасывающим патрубком центробежного вентилятора 54, используя всасывающий воздухопровод 55, снабженный дополнительным патрубком 56 и стыковочным узлом 57, с помощью которых производится регулировка величины вакуума во всасывающем материалопроводе 35, второй ступени К2 двухступенчатого пневмосепарирующего канала и в герметичном накопителе Н2. Для этого используются глухие и тарировочные задвижки.

К нижней части осадочной камеры 42 закреплен конусообразный патрубок 64, у которого выходное отверстие снабжено выгрузным люком 65 (фиг. 2). Это позволяет использовать осадочную камеру 42 в качестве накопителя для сорных примесей крупных, мелких, пыли и других остатков, выделенных из зерновой массы с помощью процесса очистки. В другом случае можно осуществлять выгрузку упомянутого материала, непрерывным потоком через открытый люк 65 в транспортное передвижное средство или в транспортирующее устройство, например, ленточный транспортер.

Кольцевые фланцы 66, 71 (фиг. 2) закрепляют всасывающий материалопровод 35 к боковым стенкам воздушного сепаратора 36 в нижней ее части. Материалопровод 35 расположен над конусообразным патрубком 69, который осуществляет поступление очищенного зерна в загрузочное устройство 33. Загрузочные устройства 26 и 33 имеют, как упоминалось, эквивалентные конструкции и содержат смесительные камеры 68. С помощью смесительных камер значительно повышается надежность процесса пневмотранспортирования с высокой производительностью.

Промежуточный патрубок 67 соединяет всасьшающий материалопровод 35 с внутренней частью усеченного конуса 73, образуя вторую ступень К2 двухступенчатого пневмосепарирующего канала. Для этого материалопровод 35 сообщается с основной емкостью 39 герметичного накопителя Н2 и вентилятором 54. Крепежные детали 70 соединяют конусообразный патрубок 69 с выходным отверстием конусообразного патрубка 72, который снабжен круговыми ступенчатыми валиками, расположенные концентрично по внутренней поверхности патрубка.

Внутри конусообразного патрубка 72 помещен усеченный конус 73 с боковыми стенками, изготовленные из жесткой сетки с ячейками не менее 50 мм. В средней части цилиндра воздушного сепаратора 36 находятся смотровые лючки 74. К нижнему основанию кольцевой камеры 32 закреплен конусообразный патрубок 75, где верхнее основание цилиндра 76 находится на одном уровне с нижним основанием кольцевой камеры 32.

К верхнему основанию цилиндра 76 присоединен конус 77 с расположением его вершины на уровне подводящего материалопровода 29. Причем по подводящему материалопроводу 29 зерновая масса от погрузочно-разгрузочного устройства поступает на очистку в воздушный сепаратор 36. Подводящий материалопровод 29 соединен с воздушным сепаратором 36 по касательной в верхней части цилиндра и находится между нижним конусообразным патрубком 78 и верхним конусообразным патрубком 79 с зеркальным расположением больших их входных отверстий, образуя пневмосепарирующую камеру ПК.

Емкость между конусообразными патрубками 75 и 78, где расположена открытая кольцевая камера 32, представляет первую ступень К1 двухступенчатого пневмосепарирующего канала. В этой емкости помещена часть верхнего усеченного конуса 80, снабженного круговыми ступенчатыми валиками, закрепленные концентрично на боковой поверхности конуса. Причем усеченный конус 80 соединен с усеченным конусом 73 по большому основанию. Оба усеченных конуса 73 и 80 помещены внутри конусообразных патрубков 72 и 75, где имеются вакуумы, созданные с помощью всасывающего материалопровода 58 и кольцевой камеры 32, образуя двухступенчатый пневмосепарирующий канал.

В основании отсеченных бункеров 19 (А, Б) (фиг. 1, фиг. 3) погрузочно-разгрузочного устройства смонтированы пневмовыпускные лотки 81, расположенные над емкостью 84 для зерновой массы, поступающей на очистку в воздушный сепаратор 36. Для регулировки величины открытия пневмовыпускных лотков 81 на бортовых образующих емкости 84 установлены телескопические штанги 82. Подача зерна в загрузочное устройство 26 производится тарировочным механизмом 83, с помощью которого осуществляется регулировка дозированной (заданной) производительности. Смотровые лючки 85 используются, чтобы наблюдать за состоянием воздухопроницаемых отражателей 20 (фиг. 3).

Оба герметичных накопителя H1 и Н2 имеют тождественные конструктивные элементы (фиг. 1, фиг. 4). Они выполнены равноценными друг другу и служат приемными устройствами для материалов, выделенные из зерна в процессе очистки и сепарации в первой К1 и во второй К2 ступенях двухступенчатого пневмосепарирующего канала. В первую очередь, в емкость 45 герметичного накопителя H1 поступают остатки крупных сорных примесей, щуплое зерно, и часть фуражного, с небольшим объемом воздуха. Во вторую основную емкость 59 герметичного накопителя Н2, после сепарации зерна, поступают остатки щуплого, дробленого и до 4 - 5% фуражного зерна.

Исходя из разреза В - В (фиг. 4), выгрузка дробленого, щуплого и фуражного зерна осуществляется периодически через герметичный затвор 86, используя направляющий конусообразный патрубок 87. На боковых образующих основной емкости 59 выполнены герметичные смотровые окна 88. На верхнем основании основной емкости 59 смонтирована дополнительная емкость 62, представляющая собой цилиндр и сообщается с основной емкостью. Диаметр дополнительного цилиндра 62 в 1,5-2,0 раза меньше диаметра основной емкости 59, где внутри ее с помощью крепежных планок 89 установлено воздухопроницаемое решето 92 с диаметром ячеек не более 1,5-2,0 мм. На боковых стенках цилиндра 62 изготовлены герметичные лючки 90, необходимые для обслуживания и проведения ремонтных и монтажных работ.

В центре решетки 92, используя радиальные и упорные подшипники 93, установлен валик 94. На двух консолях вращающегося валика с частотой вращения от 25 до 30 мин-1 установлены диски. К дискам, посредством шарниров 98 (фиг. 3) и плоских пружин 95, присоединены четное количество щеток 91, снабженные щетинами 96, которые контактируют с поверхностью решетки 92 и зубьями 97, выполненные в виде заостренных клиньев.

Высота зубьев 97 более, чем в 2 раза меньше высоты пучков щетины 96. Зубья 97 размещены с разными интервалами «n» на криволинейных планках 99 (фиг. 7), которые закреплены на поверхности воздухопроницаемой решетки 92. Причем установлены зубья 97 на криволинейных планках 91 с углом наклона β° навстречу вращения щеток 91 до 40° и повернуты они к оси вращения валика 94 на угол а не более 30°-35°.

Из фиг. 6 и фиг. 8 следует, что непосредственное контактирование катков 8 происходит с полукольцами 100 (фиг. 6) с обеих сторон диска 7, установленные по периферии его окружности (фиг. 1, фиг. 6). Каждое полукольцо 100 представляет в сечении форму прямоугольника, где малая его сторона характеризует высоту полукольца h (фиг. 6).

Чтобы осуществить плавный заход катка 8 на рабочую поверхность полукольца 100, для этого основание 102 (фиг. 6, фиг. 8) каждого полукольца, снабжены прямоугольными клиньями 101, где меньший их катет 102 (фиг. 6) равен высоте h полукольца.

В закрытом состоянии перепускные клапаны 3, 14 контактируют с уплотнительными кольцами 103 (фиг. 6), закрепленные к внутренним стенкам тройника 5 (фиг. 1) обратных воздухопроводов 9 (а. б).

Каждый технологический процесс, осуществляемый пневмоустановкой, начинается с работы погрузочно-разгрузочного устройства, которое с помощью вакуума осуществляет забор зерна, используя прямое всасывающее сопло 16, из зернового вороха, складского помещения, передвижного транспортного средства и перемещает его на очистку, сепарацию в воздушный сепаратор 36.

Вакуум поступает в прямое всасывающее сопло 16 от вентилятора 12 через гибкий всасьшающий материалопровод 27, первичный тройник 28, отсеченные бункера 19 (А, Б), обратные воздухопроводы 9 (а, б), вторичный тройник 5 и всасывающий патрубок 11. В обеих тройниках 5, 28, связанные с обратными воздухопроводами 9 (а, б) и отсеченными цилиндрическими бункерами 19 (А, Б), присутствует переменное давление, которое меняется через определенный период времени от атмосферного до вакуума, создаваемого вентилятором 12.

Изменение давления от атмосферного до вакуума, и обратно осуществляется открытием и закрытием перепускными клапанами 3,14 через полости обратных воздухопроводов 9 (а, б), которые соединены с каждым отсеченным цилиндрическим бункером 19 (А, Б). Для герметичности перепускные клапаны 3, 14 в закрытом состоянии контактируют с уплотнительными кольцами 103 (фиг. 6), закрепленные к внутренним стенкам обратных воздухопроводов 9 (а, б) тройника 5.

Оба перепускных клапана 3, 14 подпружинены и имеют возможность находится в открытом или закрытом состояниях поочередно фиксированное время, равное между ними по продолжительности и зависит оно от частоты вращения диска 7.

Обороты диска 7 устанавливаются от 1 мин-1 до 4 мин-1, причем перепускные клапаны 3, 14 открываются попеременно, потому что диск 7 снабжен полукольцами 100 (фиг. 6, фиг. 8), установленные с обеих сторон диска по периферии его окружности. Полукольца 100 представляют в сечении форму прямоугольника, где малая его сторона характеризует высоту полукольца /г, которая определяет величину открытия перепускных клапанов 3, 14.

Во время открытия рабочая поверхность каждого полукольца 100 контактируют с катками 8, и через систему рычагов 4, 10, 15, они взаимодействуют с валиками 6 (фиг. 1), (фиг. 6), к которым закреплены перепускные клапаны 3, 14. Оба катка 8 имеют шарообразную форму, чтобы обеспечить плавный заход катка на рабочую поверхность полукольца 100. Для этого основание 102 каждого полукольца снабжено прямоугольным клином 101, где меньший его катет равен высоте h (фиг. 6).

Перед началом работы пневмоустановки всасывающее сопло 16 погрузочно-разгрузочного устройства погружают в зерновую насыпь на глубину от 0,2 до 0,4 метра, а затем запускаются в работу: вентилятор 12; диаметральный вентилятор 41; вентилятор 54; два мотор-редуктора 48, 61 герметичных накопителей H1, H2 и мотор-редуктор 1 для привода валика 18, на котором установлен диск 7. Полукольцо 100 во время вращения диска 7, используя рычаг 4, взаимодействует с шарообразным катком 8 (фиг. 1, фиг. 6) и открывает перепускной клапан 3. Тогда вакуум от вентилятора 12 по обратному воздухопроводу 9б поступает в отсеченный цилиндрический бункер 19Б. Под действием вакуума закрывается пневмовыпускной лоток 81Б (фиг. 3) и одновременно с ним открывается пневмовпускной клапан 23, преодолевая усилие плоской пружины 24 и одновременно с этим под действием вакуума и плоской пружины 22 закрывается пневмовпускной клапан 21 второго отсеченного цилиндрического бункера 19А.

В результате получена первая рабочая полость, находящаяся под вакуумом, по которому перемещается аэросмесь зерна с воздухом в отсеченный цилиндрический бункер 19Б. Рабочая полость включает: - всасывающее сопло 27; - первичный тройник 28; - бункер 19Б; - обратный воздухопровод 9б; - вторичный тройник 5; - вентилятор 12. В холостой полости устанавливается атмосферное давление, потому что закрыты перепускной 14 и пневмовпускной 21 клапаны, а пневмовыпускной лоток 81 второго отсеченного цилиндрического бункера 19А открывается под действием своей массы. Бункер 19Б заполняется зерном за период, когда открыт перепускной клапан 3, который определяется временем движения рабочей поверхности полукольца 100, относительно шарообразного катка 8, включая время движения наклоненных плоскостей прямоугольных клиньев 101 относительно шарообразных катков 8 при заходе их и сходе с рабочих поверхностей полуколец 100. Объясняется это тем, что начало открытия перепускного клапана 3 начинается, когда происходит заход передней наклонной плоскости первого прямоугольного клина 101 на шарообразный каток 8, а закрывается клапан 3 после схода с задней наклонной плоскости второго клина правого полукольца 100 (фиг. 1, фиг. 6).

Перед сходом задней наклонной плоскости прямоугольного клина 101 правого полукольца с шарообразного катка 8 отсеченного бункера 19Б, начинается заход передней наклонной плоскости клина 101 левого полукольца на шарообразный каток 8 диска 7, в результате открывается перепускной клапан 14. С открытием перепускного клапана 14 образуется вторая рабочая полость, заполненная вакуумом, под действием которого второй отсеченный цилиндрический бункер 19А, заполняется зерновой массой. Вторая рабочая полость включает: - всасывающее сопло 16; - гибкий материалопровод 27; - первичный тройник 28; - второй отсеченный бункер 19А, где пневмовыпускной лоток 81А закрыт, а пневмовпускной клапан 21 открыт; - обратный воздухопровод 9а с открытым перепускным клапаном 14.

Одновременно с образованием рабочей полости, где отсеченный бункер 19А начинает заполняться зерном, образуется холостая полость с атмосферным давлением, потому что перепускной клапан 3 закрывается. При наличии атмосферного давления в отсеченном цилиндрическом бункере 19Б пневмовыпускной лоток 81Б под действием своей массы и массы зерна открывается, и зерно по наклонной отсеченной плоскости бункера и поверхности лотка направляется в дополнительную емкость 84, снабженная дозатором 83.

Зерно, поступающее поочередно в оба отсеченных бункера, вначале движется по окружности цилиндра. Чтобы предотвратить попадания зерна в обратные воздухопроводы 9 (а, б), а затем в полость вентилятора 12, в верхней части каждого отсеченного бункера 19 (А, Б) установлены цилиндрические воздухопроницаемые отражатели 20 (А, Б). Во время процесса выгрузки зерна из каждого бункера (А, Б) происходит удаление частично налипших зерновок к поверхности воздухопроницаемых отражателей 20 (А, Б).

Разгрузка зерна из отсеченных бункеров в дополнительную емкость 84 осуществляется поочередно за короткий промежуток времени. Чтобы обеспечить ритмичное и дозированное поступление зерновой смеси в нагнетающий материалопровод 29, дополнительная емкость 84 снабжена дозирующим устройством. Это поможет регулировать производительность и коэффициент весовой концентрации μ, величина которых влияет на качество очистки и сепарацию зерна различных сельскохозяйственных культур.

Основными показателями для погрузочно-разгрузочного устройства являются производительность и процесс формирования аэросмеси, которая характеризуется коэффициентом весовой концентрацией μ. В зависимости от требований, производительность погрузочно-разгрузочного устройства варьируется от 0,5 до 20 т/час, что соответствует техническим характеристикам при использовании центробежного вентилятора 12. Процесс регулирования производительности и коэффициента весовой концентрации μ осуществляются:

- оборотами рабочего колеса вентилятора 12 от 1200 до 3000 мин-1;

- погружением всасывающего сопла 16 в зерновую насыпь на глубину от 0,2 до 0,4 метра;

- использованием тарировочных задвижек в дополнительном патрубке «n» и в стыковочном узле «с», фиг. 1.

При максимальной производительности: - всасывающее сопло погружается в зерновой ворох на глубину до 0,4 метра; - обороты рабочего колеса вентилятора устанавливается от 2880 до 3000 мин-1; - патрубок «n» закрывается глухой задвижкой, чтобы из атмосферы не было подсоса дополнительного воздуха; - в стыковочном узле «с» задвижка отсутствует.

Чтобы произвести очистку семян или зерна с малой скоростью витания, например, семян травяных культур, у которых скорость витания Vвит по своей величине близка к скорости витания сорных примесей, для этого необходимо устанавливать минимальную производительность погрузочно-разгрузочного устройства не более 0,5 - 1,5 т/час и одновременно с этим регулируется коэффициент весовой концентрации μ в пределах от 0,2 до 0,25. При формировании аэросмеси с упомянутой производительностью и малой весовой концентрацией μ, проводятся следующие регулировочные работы: -всасывающее сопло 16 погружается в зерновую насыпь на глубину до 0,15 метра; - частота вращения рабочего колеса вентилятора 12 устанавливается в пределах 1500 мин-1; - в стыковочном узле «с» помещается задвижка с тарированным отверстием, уменьшая поступления зерна во всасывающий материалопровод 27; - дополнительный патрубок «т» снабжается задвижкой с тарированным отверстием, увеличивая дополнительное поступление воздуха во всасывающий патрубок 11 вентилятора 12.

Сформированная аэросмесь по подводящему нагнетающему материалопроводу 29 поступает в пневмосепарирующую камеру ПК воздушного сепаратора 36. Во время процесса очистки и сепарации зерна весь объем внутренней части воздушного сепаратора 36 заполняется вакуумом и подвергается регулировке с помощью оборотов барабана 41 диаметрального вентилятора и лючка 38. Приоткрывая или закрывая лючок, величина вакуума в первом случае уменьшается. Этот прием аналогичен и для вентилятора 41: - увеличивая обороты барабана, вакуум в пневмосепарирующей камере ПК увеличивается; - уменьшая обороты, вакуум уменьшается.

Вакуум в двухступенчатом пневмосепарирующем канале создает вентилятор 54, который поступает в первую ступень К1, вторичная очистка, через вырезанное кольцо в кольцевой камере 32, смонтированная герметично по внешнему периметру цилиндра воздушного сепаратора 36. Кольцевая камера 32 сообщается с вентилятором 54, используя два всасывающих материалопровода 44 и 50, герметичный накопитель H1 и всасывающий воздухопровод 51.

Во вторую ступень К2, сепарация зерна, вакуум поступает также от вентилятора 54 во внутреннюю часть нижнего отсеченного конуса 73 посредством всасывающего воздухопровода 55, второго герметичного накопителя H2, всасывающего материалопровода 58 и переходного патрубка 67 (фиг. 2).

Регулировка величины вакуума в первой H1 и во второй H2 ступенях осуществляется с помощью стыковочных узлов 52, 57 и дополнительных патрубков 53, 56. Для создания максимального вакуума в обеих ступенях К1 и К2, дополнительные патрубки 53 и 56 закрывают глухими задвижками (без тарировочных отверстий), а в стыковочных узлах 52, 57 задвижки отсутствуют.

Чтобы иметь минимальный вакуум в обеих ступенях К1 и К2, для этого в стыковочных узлах 52, 57 устанавливают задвижки с тарировочными отверстиями на минимальный вакуум (проход воздуха). В дополнительных патрубках 53, 56 устанавливаются соответствующие задвижки, которые независимо от задвижек в стыковочных узлах 52, 57 позволят вентилятору 54 иметь высокое давление и производительность для пневмотранспортирования очищенного зерна на хранение или в передвижное транспортное средство по материалопроводу 34, используя цилиндрический отделитель разгружатель 39.

Предварительная очистка осуществляется в пневмосепарирующей камере ПК воздушного сепаратора 36 без использования первой К1 и второй К2 ступеней пневмосепарирующего канала. Для этого служат диаметральный вентилятор 41 с осадочной камерой 42 и погрузочно-разгрузочное устройство, которое транспортирует зерновую массу, по материалопроводу 29 с избыточным давлением в основную емкость 36.

При проведении предварительной очистки, производительность диаметрального вентилятора 41 по воздуху соответствует производительности вентилятора 12, обеспечивающего перемещение зерновой массы по материалопроводу 29 в воздушный сепаратор 36. Герметичные накопители H1 и H2 при предварительной очистке зерновой массы не используются. Для этого используют только вентилятор 54, чтобы производить загрузку очищенного зерна в складские помещения или в передвижные транспортные средства, использую загрузочное устройство 33. В отдельных случаях, если экономически целесообразно, вместо загрузочного устройства 33, устанавливают транспортирующее устройство непрерывного действия, например, ленточный или скребковый конвейеры. В этом случае вентилятор 54 не работает.

Вторичная очистка и сепарация зерна осуществляется только после первичной очистки, которые производятся под действием вакуума в первой К1 и во второй К2 ступенях пневмосепарирующего канала. Для этого используются герметичные накопители H1, H2 и вентилятор 54. В герметичные накопители поступают материалы, выделенные из зерна, в первой К1 и во второй К2 ступенях с помощью вентилятора 54. Зерно после вторичной очистки и сепарации поступает в материалопровод 34 посредством направляющего патрубка 69, загрузочного устройства 33 и смесительной камеры 68. В результате под действием воздушного потока вентилятора 54 отсепарированное зерно перемещается по материалопроводу 34 на хранение в складские помещения, используя цилиндрический отделитель разгружатель 39.

Процесс предварительной очистки начинается на входе в пневмосепарирующую камеру ПК, когда воздушный поток вместе с зерновой массой поступает в камеру по касательной относительно к окружностям обеих конусообразных патрубков 78, 79. Так как воздушный поток, как несущая среда обладает динамическим давлением, то при входе в камеру ПК, он расширяется, переходя в статическое давление. Движение аэросмеси происходит по окружности, то расширяющийся воздух под действием зерновой массы смещается в центральную часть камеры ПК. Причем зерновая масса, обладая инерцией и центробежной силой, увлекает за собой, расширяющийся воздушный поток и закручивает его в круговое движение. Это способствует образованию вертикальных вихревых потоков, действие которых осуществляется от основания конуса 77 до входного отверстия верхнего конусообразного патрубка 79. Учитывая, что вихревые потоки находятся в центральной части камеры ПК, то они в полном объеме взаимодействуют с вакуумом, поступаемого от диаметрального вентилятора 41.

Одновременно с этим зерновая масса за счет центробежной силы вытесняет из своей среды пыль, крупные, мелкие и легкие примеси на поверхность потока зерна в центр камеры ПК, потому что их масса и скорость витания меньше зерна. В результате, выделенные сорные примеси из потока зерна, захватываются вихревыми потоками и под действием вакуума приобретают дополнительную скорость и уносятся (перемещаются) по всасывающему материалопроводу 37 в осадочную камеру 42 с помощью диаметрального вентилятора 41. Производительность диаметрального вентилятора 41 по воздуху при осуществлении предварительной очистки регулируется и как упоминалось ранее, устанавливается, равной производительности вентилятора 12. Это значит, большая часть объема воздуха, поступающего вместе с зерновой массой на предварительную очистку всасывается диаметральным вентилятором 41, а остальной остаток объема воздуха вместе с зерновой массой движется между боковой образующей конуса 77 и стенкой нижнего конусообразного патрубка 78 к его выходному отверстию.

Траектории движения зерна и воздуха относительно боковой образующей конуса 77 и стенкой конусообразного патрубка 78 остаются круговыми. Однако, скорость передвижения зерновой массы к выходному отверстию патрубка 78 замедляется, потому что расстояние между боковой образующей конуса 77 и стенкой конусообразного патрубка 78 к выходному отверстию уменьшается. Это приводит к увеличению весовой концентрации зерновой массы, которая встречает сопротивление при движении ее по поверхности патрубка 78. Тогда зерновая масса подвергается к расслоению и под действием вакуума выделяет из своей среды воздух и остатки сорных примесей, вытесняя их к стенке образующего конуса 77.

В результате часть объема воздуха, находящийся около образующей стенки конуса 77, под действием вакуума изменяет направление движения на обратное, захватывает остатки сорных примесей и перемещает их в осадочную камеру 42.

Очищенное зерно поступает в пневмосепарирующий канал, через выходное отверстие конусообразного патрубка 78. Зерно, перемещаясь в первой К1 и во второй К2 ступенях, поступает в материалопровод 34 с избыточным давлением, используя загрузочное устройство 33. Если зерно после очистки соответствует влажности, а по качеству предварительной очистки, то оно перемещается по материалопроводу 34 на хранение в складские помещения.

Вторичная очистка и сепарация зерна являются последствием первичной очистки. Вакуум в пневмосепарирующей камере ПК, где осуществляется первичная очистка, в отличие от предварительной, взаимодействует с вакуумом, который имеется в первой К1 и во второй К2 ступенях пневмосепарирующего канала. Оба вакуума взаимодействуют между собой через выходное отверстие нижнего конусообразного патрубка 78. Выходное отверстие нижнего конусообразного патрубка представляет собой круговое кольцо, образованное между кромкой основания равнобедренного конуса 77 и кромкой выходного отверстия нижнего патрубка 78. Ширина отверстия кольца не менее одного диаметра подводящего материалопровода 29. Это значит, диаметр наружной окружности кольца в два раза больше диаметра основания конуса 77. Тогда площадь кругового кольца в 3,5 раза превосходит площадь сечения материалопровода 29, что позволяет свободному движению зерна вместе с остатками сорных примесей и воздухом в пневмосепарирующий канал.

Первичная очистка является начальным технологическим звеном для осуществления вторичной очистки и сепарации зерна. Технологический процесс первичной очистки зерна, как и предварительной, происходит в объеме от средней части пневмосепарирующей камеры ПК до выходного отверстия верхнего конусообразного патрубка 79. Объясняется это тем, что весь объем верхнего конусообразного патрубка 79 находится под действием верхнего максимального вакуума, имеющего направление в сторону диаметрального вентилятора, как упоминалось при рассмотрении предварительной очистки. В результате в верхней половине пневмосепарирующей камеры ПК процесс первичной очистки повторяет процесс предварительной очистки, где из зернового вороха выделяется не менее 70% сорных примесей и удаляются с помощью диаметрального вентилятора 41 в осадочную камеру 42.

Вместе с сорными примесями, содержащие пыль, мелкие, крупные, легкие и тяжелые включения, удаляется и воздух до 50% от общего объема поступающий на очистку с зерновой массой по материалопроводу 29. Для этого производительность диаметрального вентилятора 41 устанавливают, равной производительности вентилятора 12. Тогда весь остаток воздуха после первичной очистки за счет вакуума, создаваемого вентилятором 54, поступает из камеры ПК через кольцевое отверстие нижнего конусообразного патрубка 78 в первую ступень К1, а во вторую ступень К2 воздух дополнительно всасывается из атмосферы через патрубок 69.

В результате зерно, прошедшее первичную очистку вместе с остатками воздуха и сорными примесями, составляющие 25-30% от их общего объема, поступают на вторичную очистку первой ступени К1 пневмосепарирующего канала. Очищенное зерно после первичной очистки движется с ускорением по стенке образующей конуса 77. Во время этого движения, зерно вытесняет сорные примеси к стенке нижнего конусообразного парубка 78. В результате основная масса зерна осуществляет движение к поверхности усеченного конуса 80 около переходного цилиндра 76, а сорные примеси, при выходе из кольцевого отверстия замедляют скорость, распыляются по всему объему конусообразного патрубка 75 и под действием максимального вакуума вместе с воздухом всасываются в кольцевую камеру 32 через вырезанное кольцо. В кольцевую камеру 32 вначале всасывается часть сорных примесей, которая движется около переходного цилиндра 76. Другая часть сорных примесей вместе с зерном достигают поверхности усеченного конуса 80, где на его боковой образующей усеченного конуса установлены круговые ступенчатые валики. Каждый валик выполнен из эластичного упругого материала. При контакте с валиками, зерно отталкивается и при сходе с каждой ступеньки, приобретает траекторию полета. В результате зерно принимает рассредоточенное состояние, выделяя из своей среды мелкие и крупные сорные примеси, часть щуплого и дробленого зерна. Так как, выделенные материалы находятся многократно во взвешенном состоянии, то они под действием вакуума, имеющего максимальное значение в ограниченном объеме, между конусообразными патрубками 75 и 78, всасываются в кольцевую камеру 32, а затем, по материалопроводам 44, 50, поступают в герметичный накопитель H1.

Вторичная очистка зернового вороха, без остатков сорных примесей заканчивается с поступлением зерна на рабочую поверхность конусообразного патрубка 72 второй ступени К2, снабженный подобными круговыми ступенчатыми валиками как у усеченного конуса 80. Каждый валик также изготовлен из эластичного упругого материала и зерновой поток при контакте с ними переходит во взвешенное состояние, а при сходе с каждой ступеньки обретает траекторию полета. Причем боковая образующая усеченного конуса 80 первой ступени К1 и поверхность конусообразного парубка 72 второй ступени К2 имеют угол наклона не менее 45°. В результате зерновой поток движется по этим поверхностям устойчиво и с ускорением. Во вторую ступень К2 вакуум поступает в нижний усеченный конус 73, расположенный внутри конусообразного патрубка 72. Расстояние между боковой образующей усеченного конуса 73, выполненного из жесткой сетки с ячейками более 50 мм и стенкой конусообразного патрубка 72, не превышает диаметра подводящего материалопровода 29. Вакуум через жесткую сетку оказывает всасывающее воздействие на поток зерна, перемещающийся по поверхности конусообразного патрубка 72. А так как расстояние между жесткой сеткой и стенкой конусообразного патрубка 72 ограничено, то действие вакуума на зерновой поток во второй ступени К2 значительно выше, чем в первой ступени К1, потому что воздух всасывается в полость нижнего усеченного конуса 73, не рассеиваясь по всему его объему.

Основной объем воздуха поступает (всасывается) во вторую ступень К2 пневмосепарирующего канала, извне (атмосферы), снизу через направляющий патрубок 69 загрузочного устройства 33, а дополнительный объем воздуха поступает (всасывается) из первой степени К1 вместе с зерновым потоком. Поэтому движение взвешенного зерна по ступенчатой рабочей поверхности конусообразного патрубка 72 сопровождается его расслоением. Это значит полноценное кондиционное зерно, перемещаясь непосредственно по рабочей поверхности, выталкивает в верхний слой легкие фракции зерна: щуплое, дробленое и часть фуражного. Выделенные фракции под действием вакуума перемещаются через жесткую сетку в полость усеченного конуса 73 и поступают в переходной патрубок 67, соединенный с герметичным накопителем H2, используя всасывающий материалопровод 58 и вентилятор 54.

Вторая ступень К2 имеет вакуум значительно выше, чем в первой К1. Это значит, что во время процесса сепарации в Н2 герметичный накопитель отходит щуплое и дробленое зерно. Допускается также отход фуражного зерна до 5% и полноценного не более 1% от общего количества зернового материала, поступаемого на очистку и сепарацию зерна. Готовое зерно после сепарации поступает в нагнетающий материалопровод 34 с избыточным давлением, используя направляющий конусный патрубок 69 и загрузочное устройство 33 и перемещается на хранение в складские помещения. Очищенное и отсепарированное зерно при поступлении в нагнетающий материалопровод 34 через загрузочное устройство 33 дополнительно проветривается и обеззараживается в патрубке 69 потоком воздуха, который всасывается во вторую ступень К2 из атмосферы.

Установлено, что выделенные материалы из зерновой массы при очистке и сепарации поступают в герметичные накопители H1, H2 за счет вакуума, создаваемый вентилятором 54. В накопитель Hi, по двум всасывающим материалопроводам 44 и 50, после вторичной очистки перемещаются: остатки сорных примесей; щуплое и дробленое зерно, а в накопитель H2 по всасывающему материалопроводу 58 после сепарации зерна поступают: остатки щуплого; дробленого зерна и до 5% фуражного

Перед началом работы затвор 86 (фиг. 4), герметичных накопителей H1, Н2 закрывают механическим способом или используют принцип пневмовыпускного лотка 81 (фиг. 3), который закрывается при наличии вакуума, а открывается при отсутствии вакуума.

Материал вместе с воздухом поступает в основную емкость 59 по касательно к цилиндрической части корпуса, ограниченной сверху горизонтальной поверхностью, где установлен дополнительный цилиндр 62, осевая линия которого совпадает с осью основной емкости. Под действием центробежной силы взвешенные частицы материала отбрасываются к внутренней поверхности цилиндра, и они под действием силы собственного веса скользят вниз в коническую часть 87 основной емкости 59. Так как диаметр цилиндра основной емкости 59 в два раза больше диаметра дополнительного цилиндра 62, то воздушный поток свободно вытесняется в среднюю часть цилиндра 59. В результате, вытесненный воздушный поток поднимается вверх в виде нисходящего воздушного потока, захватывая с собой частично небольшое количество пылевидных и легких примесей, от общего объема примесей, поступающие в основную емкость 59 после вторичной очистки.

Нисходящий воздушный вихрь увлекает в свой поток малое количество пылевидных и легких примесей, которые под действием вакуума поступают вместе с потоком воздуха на поверхность воздухопроницаемой решетки 92 (фиг. 4).

Вакуум поступает в основные емкости первого H1 и второго H2 герметичных накопителей от вентилятора 54 через воздухопроницаемую решетку 92, используя всасывающие воздухопроводы 51 и 55. Величина вакуума в емкости 45 и 59 регулируется с помощью стыковочных узлов 52 и 57 и дополнительных патрубков 53 и 56, а качественные процессы вторичной очистки и сепарации зерна зависят от состояния воздухопроницаемой решетки.

Объяснится это тем, что во время работы вентилятора 54, под действием вакуума поверхность воздухопроницаемой решетки в течение некоторого времени частично закрывается легкими сорными примесями. Это может снизить величину вакуума, как в основных емкостях герметичных накопителей, так в первой К1 и во второй К2 ступенях пневмосепарирующего канала, где происходит вторичная очистка и сепарация зерна. Для этого сорные примеси удаляются с поверхности воздухопроницаемой решетки и направляются в нижнюю часть цилиндра основной емкости 59 с помощью щеток 91. Каждая щетка снабжена щетинками 96 и устанавливаются с обеих сторон решетки 92. Движение щеток 91 по поверхности решетки осуществляется от вращающегося валика 94, установленного в центре решетки с помощью радиальных и упорных подшипников 93. На двух консолях валика 94 закреплены диски, к которым с помощью быстросъемных шарниров 98 и плоских пружин 95 устанавливаются щетки. Плоская пружина 95 осуществляет плотное и равномерное прижатие щетки 91 к поверхности решетки. Плоская пружина для этих целей наиболее приемлема, чем круглая. Передние щетки устанавливаются между основной емкостью 59 и решеткой 92 и выполняют основной процесс очистки поверхности решетки от легких сорных примесей. Задние щетки расположены над решеткой 92 внутри дополнительного цилиндра 62 и удаляют мелкие или легкие частицы, которые частично забивают ячейки решетки с внутренней стороны, что недоступны для щетины передних щеток. Объясняется это тем, что мелкие примеси проваливаются через ячейки решетки 92 и находятся на ее поверхности со стороны задних щеток. Такое удаление возможно, потому что щетина щеток 91 имеет диаметр не более 0,3 - 0,4 мм при толщине листа решетки 92 с диаметром ячеек от 1,5 до 2,0 мм. Для устойчивой и качественной очистки поверхности решетки 92, мотор-редуктора 61 герметичного накопителя II имеет частоту вращения не более 25-30 мин-1. Крутящий момент от мотор-редуктора 47 передается на валик 94 через зубчатую передачу 60 или фрикционную.

Это указывает, что время удаления сорных примесей с каждого участка поверхности решетки 92, ограниченного между двумя криволинейными планками 97, составляет не более 0,3 - 0,4 сек. Из этого следует, что время полной очистки решетного полотна в 20 - 25 раз меньше времени, при которой происходит частичное заполнение площади решетки 92 сорными примесями. Надежность работы герметичных накопителей зависят от состояния и величины пучков щетины 96 щеток 91.

Для полной воздухопроницаемости поверхности решетки 92, пучки щетины 96 очищаются за счет их контакта с зубьями 97, выполненные в виде заостренных клиньев, закрепленные на криволинейных планках 99. Для этого зубья устанавливаются с углом наклона до 40° навстречу вращения, а их основания повернуты к оси вращения на угол не более 30-35°. Такая установка зубьев 97 на планках 99 улучшает процесс удаления сорных примесей из пучков щетины за счет увеличения площади контакта щетины 96 с зубьями 97. Причем сопротивление при этом контакте зубьев 97 с пучками щетины 96 уменьшается, потому что высота зубьев 97 больше, чем в 2 раза меньше высоты пучков щетины щеток 91. Для улучшения процесса очистки пучков щетины 96, зубья 97 на всех криволинейных планках 99 размещаются с разными интервалами «п» друг от друга. Это значит, за один оборот в пучке щетины 96 каждой щетки 91 выполняется столько следов от зубьев 97, сколько их установлено на всех планках 99.

В результате за один оборот щетина 96 всех пучков четырех щеток 91, как показано на фиг. 4 и фиг. 3, очищают полностью поверхность решетки 92 от остатков сорных примесей. Причем, обороты приводного валика 94 для щеток 91 устанавливаются не менее 60 мин-1. Тогда процессы вторичной очистки и сепарации зерна, имея надежную работу обеих герметичных накопителей H1, H2 и вентилятора 54, выполняется с высоким качеством и надежной работой. Очищенные пучки щетин 96 обеспечивают полную воздухопроницаемость решетки, а значит заданную производительность вентилятора 54, который дополнительно производит

пневмотранспортирование чистого зерна по материалопроводу 34 на хранение, используя цилиндрический отделитель разгружатель 39.

Предлагаемая пневмоустановка для очистки, сепарации зерна и выполнение погрузочно-разгрузочных работ является многофункциональным техническим средством. Пневмоустановка заменяет необходимый набор машин, занятых на переработке и подборке зерна, начиная от его очистки, сепарации, подсушки и выполнения весь комплекс погрузочно-разгрузочных работ, для зернового хозяйства с объемом валового сбора зерна не менее 2800 тонн. Объясняется это технологическими процессами, осуществляемые пневмоустановкой:

- во-первых, зерновой ворох подвергается только предварительной очистке, если чистота полученного зерна соответствует качеству;

- во-вторых, для получения семенного материала зерновой ворох проходит первичную очистку, а затем вторичную, где окончательно осуществляется сепарация зерна;