Группа изобретений относится к авиационным газотурбинным двигателям и газотурбинным установкам, а именно к устройствам регулирования радиального зазора между концами рабочих лопаток ступени ротора компрессора или турбины и статором первого контура двухконтурного газотурбинного двигателя.

На различных режимах полетного цикла: запуске, прогреве, рулежке, взлете, наборе высоты, крейсерском режиме, снижении, заходе на посадку, полете по глиссаде, реверсу тяги, останове и при переходе с одного режима на другой и даже при постоянном режиме работы при изменении условий полета радиальные зазоры между концами рабочих лопаток ротора и корпусом газотурбинного двигателя изменяются.

Увеличение радиального зазора на 1% (см. Кузнецов Н.Д., Данильченко П. Д., Резник В.Е. Управление радиальными зазорами в турбокомпрессорах авиационных ГТД. - Гос. комитет РСФСР по делам науки и высшей школы. СГАУ. Учебное пособие. Самара, 1991. - 109 с.) снижает КПД КВД и турбины ВД приблизительно на 2% и увеличивает удельный расход топлива до 7%, снижает коэффициент запаса газодинамической устойчивости ΔKу на 3%, а у двигателей с малыми размерами проточной части, например, у двигателя RB 199, у которого высота лопаток на выходе из КВД hл=19 мм, увеличение радиального зазора на 1% приводило к снижению ΔKу на 8%.

Выбор величины радиального монтажного зазора, гарантирующей отсутствие задевания рабочих лопаток ротора о статор на всех режимах работы двигателя, не обеспечивает оптимальные максимальные величины радиальных зазоров на режиме с наибольшей наработкой (крейсерском режиме), при которых удельный расход топлива остается экономически приемлем.

Для обеспечения возможности выбора целесообразных величин радиальных зазоров, поверхности статора, образующие эти зазоры, покрывают слоем истираемого материала.

Авиационные двигатели, находящиеся в эксплуатации, после некоторого периода времени часто подвержены образованию больших зазоров, как за счет истирания перьев лопаток, так и за счет износа истираемого слоя.

Кроме того, радиальные зазоры могут изменяться на переходных и стационарных режимах работы двигателя из-за различных в каждый момент времени величин рабочих и тепловых деформаций этих узлов, возникающих из-за разности их упругих свойств и условий нагружения, скоростей нагрева ротора и статора, определяемых различными теплофизическими свойствами их материалов (теплопроводности, теплоемкости), геометрии, габаритных размеров, различных условий конвективного теплопереноса при обтекании этих узлов, различных коэффициентов теплового линейного расширения их материалов.

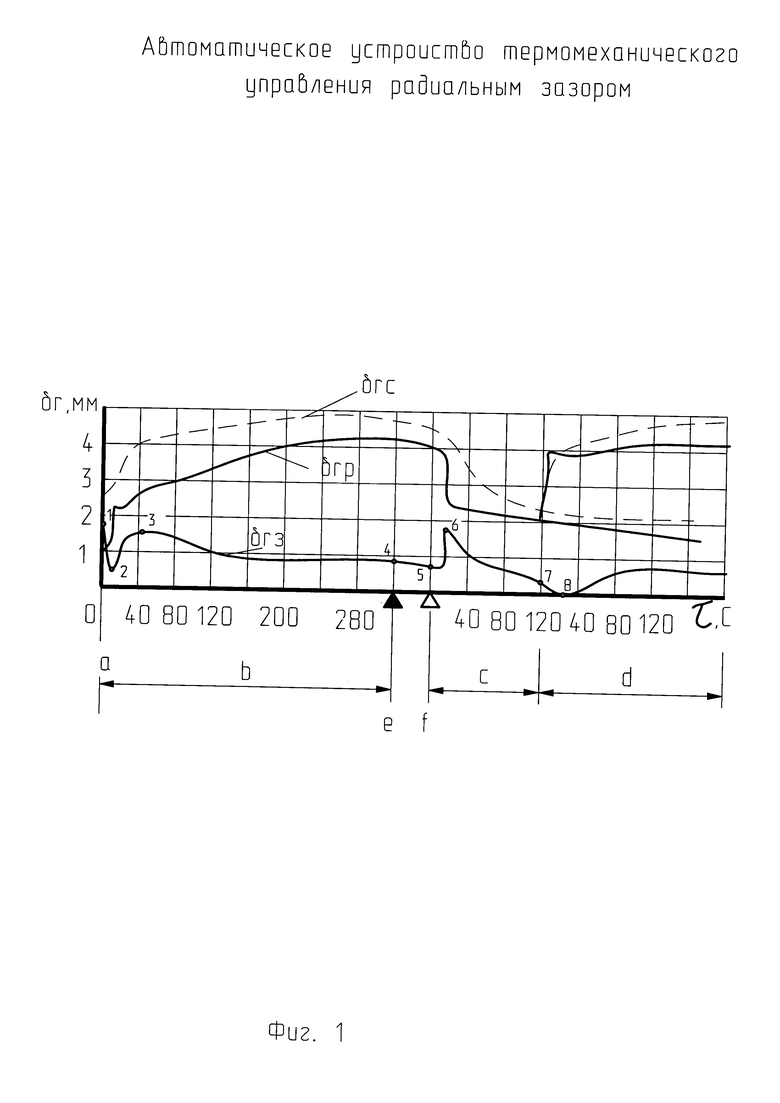

На фиг. 1, взятой из книги (см. Данильченко В.П., Лукачев С.В., Копылов Ю.Л. [и др.]. Проектирование авиационных газотурбинных двигателей. - Самара, Изд-во СНЦ РАН, 2008. - 619 с.) показан характер изменения тепловых деформаций ступени ротора и статора и изменение радиального зазора в полетном цикле в случае, типичном для ТРД.

На переходных режимах, малом газе, взлетном режиме, крейсерском режиме скорость нагрева тонкостенного статора выше скорости нагрева массивного ротора и тепловая деформация статора на всех этих режимах больше тепловой деформации ротора и радиальный зазор между концами рабочих лопаток ротора и статора на этих режимах увеличивается. На взлетном режиме (см. фиг. 1) и на режиме приемистости при заходе на второй круг из-за увеличения радиальных зазоров по концам лопаток возникает провал тяги двигателя, что приводит к повышению расхода топлива на этих режимах. При переходе от крейсерского режима к малому газу и к останову двигателя скорость охлаждения статора по тем же причинам больше скорости охлаждения ротора и радиальный зазор резко уменьшается и возникает опасность врезания рабочих лопаток в статор двигателя.

Эта опасность еще более усугубляется за счет вытяжки рабочих лопаток и мест их крепления в поле центробежных сил и упругих деформаций ротора и статора под действием динамических и статических нагрузок.

Каждый разработчик авиационных ГТД сталкивается с необходимостью создания у двигателя эффективной системы управления радиальными зазорами, позволяющей избежать аварийных ситуаций в этих опасных случаях.

Системы управления радиальными зазорами в настоящее время условно можно разделить на тепловые и механические. В тепловых системах радиальные зазоры между концами рабочих лопаток ротора и статором регулируются за счет изменения интенсивности нагрева / охлаждения статора или статора и ротора. В механических - смещением деталей статора, ограничивающих этот зазор. Тепловые системы в свою очередь делятся на пассивные и активные. Механические системы выполняются только активными.

Пассивное регулирование осуществляется автоматически без каких-либо сигналов обратной связи и программного управления величинами радиальных зазоров в соответствии с этими сигналами. Активное регулирование также осуществляется автоматически, но по сигналам обратной связи, поступающим от датчиков, например, датчиков, измеряющих зазор, по командам управляющего устройства, например, бортового компьютера.

В современных авиационных газотурбинных двигателях применяется только тепловое регулирование радиальных зазоров между концами рабочих лопаток ротора и статором - пассивное и активное.

Достоинством такого регулирования, определившим его использование в современных ГТД, является простота его осуществления (особенно пассивного), получающаяся прежде всего за счет использования рабочей среды ГТД - сжатого охлаждающего воздуха, регулирование радиальных зазоров сразу у требуемого числа ступеней компрессора, а также использование воздуха, охлаждающего внутренний корпус и на другие цели.

Кроме того, следует отметить, что у авиационных ТРДД при работе двигателя на крейсерском режиме радиальный зазор обычно больше монтажного радиального зазора за счет большей, чем у ротора тепловой деформации корпуса и перепада давления на внутреннем корпусе, и без обдува его охлаждающим воздухом из второго контура может недопустимо снизить КПД компрессора.

К недостаткам теплового регулирования относится недостаточная точность поддержания зазоров, так как их величина имеет сложную нелинейную зависимость от режимов работы двигателя и требуется более гибкое реагирование на температурное состояние двигателя. Кроме того, на переходных режимах температура и расход охлаждающего воздуха может иметь неоднозначный характер, определяемый направлением переходного режима - набор или сбрасывание оборотов двигателя.

Холодный воздух, забираемый из первых ступеней компрессора для охлаждения деталей корпуса с целью регулирования радиальных зазоров, оказывается малоэффективным для близлежащих ступеней. Поэтому холодный воздух первых ступеней рационально может быть использован только для наружного обдува корпусных деталей последних ступеней компрессора при условии их надежной герметизации. Наружный обдув отличается повышенной инерционностью, что ухудшает быстродействие системы поддержания минимальных радиальных зазоров. Нерегулируемый наружный обдув может оказаться неэффективным также и потому, что требует большого количества воздуха, отбираемого из проточной части на охлаждение (1,5-2 и более процентов). Такие затраты воздуха на обдув могут оказаться приемлемыми только в случае если воздух после обдува корпуса повторно используется на другие цели, например, на охлаждение турбины, реактивного сопла и т.д.

Как уже указывалось, разработкой систем теплового активного регулирования радиальных зазоров турбин авиационных ГГД занимаются практически все ведущие авиационные фирмы, разрабатывающие новые конструкции авиационных двигателей. В последнее время в этих разработках новым перспективным направлением в совершенствовании систем теплового активного управления радиальными зазорами являются системы, предложенные в ряде последних опубликованных иностранных и отечественных патентов, в которых с целью расширения диапазона регулирования зазоров, повышения точности и гибкости этого регулирования предложено кольцевой элемент, охватывающий рабочие лопатки ступени турбины с радиальным зазором, не только охлаждать на форсируемых режимах, но и нагревать на дросселируемых режимах полетного цикла специальным нагревателем-резистивным, или индукционным, или СВЧ.

Но в настоящее время ни одна из известных конструкций турбин с такой системой теплового активного регулирования радиальных зазоров не обеспечивает бесспорного преимущества на всех режимах полетного цикла по сравнению с другими предложенными такими системами. И эти системы, по нашему мнению, нуждаются в дальнейшем усовершенствовании. По-видимому, это пока является одной из причин отсутствия таких систем в конструкциях авиационных ГТД, находящихся в эксплуатации.

Отметим, что системам теплового регулирования радиальных зазоров посвящена весьма обширная научная и патентная литература, обсуждение которой здесь ограничим вышесказанным, так как хотя системы теплового регулирования решают ту же задачу, что и наше предложение, они решают эту задачу другими физическими средствами и способами, и поэтому не являются близкими аналогами нашему предложению.

Основными достоинствами механической системы управления радиальными зазорами являются малая инерционность системы (быстродействие), высокая точность и гибкость системы, широкий диапазон регулирования величины радиального зазора. Эти достоинства обеспечивают менее жесткие требования к согласованию температурных расширений ротора и статора, к разности скоростей нагрева этих узлов. Это в свою очередь позволяет использовать для статора более тонкостенные детали, т. е. уменьшить массу статора. Другие достоинства этих систем см. ниже. Малая инерционность этих систем особенно ценна для ГТД военных самолетов, совершающих маневры с быстродействующими большими перегрузками. Именно механические системы управления способны успеть адекватно отреагировать на быстрое изменение этих зазоров при маневре самолета.

Недостатком известных механических устройств управления радиальными зазорами является то, что они выполняются отдельно для каждой ступени компрессора и турбины. Хотя известны мероприятия, а также наши предложения, позволяющие отчасти компенсировать этот недостаток (см. ниже).

Кроме того, этот недостаток компенсируется еще и следующими обстоятельствами:

механическое устройство конструктивно совместимо с тепловой системой управления радиальными зазорами, выполненной сразу для всех остальных ступеней компрессора или турбины;

оно вполне конкурентно с тепловым устройством управления радиальными зазорами со специальным нагревателем, которое также выполняется для отдельной ступени;

как уже указывалось, у двигателей с малыми размерами проточной части, например, у двигателя RB 199, у которого высота лопаток на выходе из КВД hл=19 мм, по нашему мнению, требование к точности и гибкости управления радиальными зазорами последней ступени КВД могут оказаться столь высокими, что применение в этом случае механического устройства для регулирования этих зазоров может оказаться наиболее оптимальным вариантом.

К числу недостатков механических систем следует отнести их конструктивную сложность. В патентной литературе описываются только сами устройства механического управления, но кроме самих устройств в систему механического управления входят: привод или привода, датчики, многоканальный прибор для считывания показаний датчиков, компьютер, электрические кабели и другое электрическое оборудование, а само устройство включает такие конструктивные элементы, как связующее кольцо и его шарнирные связи с механизмами позиционирования и приводами. Эти элементы в основном и усложняют систему механического управления.

Кроме того, по нашему мнению, ни одно из известных нам запатентованных механических устройств управления радиальными зазорами (около трех десятков патентов, начиная с 1962 года) не лишено существенных недостатков (см. ниже), препятствующих внедрению этих разработок на двигатели.

Поэтому задача создания высоко эффективной системы управления радиальными зазорами, пригодной для постановки на авиадвигатель, продолжает оставаться актуальной. Более того, по нашему мнению, эти системы могут появиться на современных авиационных ГГД уже в ближайшие годы.

Ставится задача разработки устройств управления радиальными зазорами между концами рабочих лопаток ротора и статором компрессора и турбины двухконтурного газотурбинного авиационного двигателя для одной и двух ступеней компрессора, в том числе для КВД, и турбины, у ступеней которой статор не охлаждается сжатым воздухом, подаваемым из-за какой-то ступени компрессора, и СА, расположенные до и за рабочим колесом ступени, не связаны с опорами ротора, достаточно конструктивно простых, ремонтнопригодных, с возможной быстрой заменой изношенных узлов устройства управления радиальными зазорами, с хорошей массовой характеристикой, исключающих приводящий к аварии перекос сегментов относительно оси, параллельной продольной оси двигателя, радиального сечения сегмента, в котором закреплен стержень, и заклинивание сегментов и стержней механизма позиционирования, высоко эффективных на всех режимах полетного цикла, для своей автоматической работы не требующих создания какой бы то ни было электронной системы управления, в том числе системы управления, включающей выше перечисленные электронные и электрические устройства. Причем конструкция устройств была бы упрощена за счет исключения из их конструкции приводов, связующего кольца и его шарнирных связей.

Так как работа предлагаемого устройства основана на другом физическом принципе, чем у известных устройств теплового или механического управления радиальными зазорами, нам не удалось найти близкие аналоги предлагаемому устройству. Следовательно, предлагаемое устройство можно инденцефицировать как пионерское решение. Однако в РФ статус пионерского изобретения отменен. Поэтому в качестве прототипа выбрано устройство управления, содержащее хотя бы пару основных деталей, выполняющих ту же техническую функцию и конструктивно схожих с парой деталей предлагаемого устройства. В качестве прототипа выбрано механическое устройство управления радиальными зазорами по концам рабочих лопаток ротора (см. Blade tip clearance control apparatus using cam-actuated shroud segment positioning mechanism. Robert J. Corsmeier, Ambrose A. Hauser. General Electric Compani. US Patent 5,049,033. Sep. 17, 1991), содержащее патрубки с фланцем на конце, радиально и равномерно расположенные по окружности, выполненные за одно целое с внешним корпусом компрессора или турбины, втулки, запрессованные в патрубки до упора в их фланец, механизмы позиционирования, поворотные рычаги для приведения в действие этих механизмов, свободно одетые на выступающие концы втулок до упора в их фланцы с возможностью поворота относительно продольной оси механизма позиционирования, поворотное кольцо, шарнирно связанное со всеми поворотными рычагами и приводом, поворачивающим его относительно продольной оси двигателя. Каждый механизм позиционирования состоит из стержня, установленного во втулке с возможностью смещения вдоль продольной оси механизма к продольной оси двигателя и от нее, шайбы, неподвижно закрепленной на конце стержня, опирающейся опорной поверхностью, на ответную поверхность головки рычага, причем эти поверхности выполнены в виде витка спирали, спрофилированной так, что шайба и рычаг образуют кулачковый механизм, где кулачком служит головка рычага, и двух сегментов, образующих кольцо вместе с сегментами других механизмов позиционирования, охватывающее рабочие лопатки ротора с радиальным зазором, и своими концами шарнирно скрепленных со стержнем с помощью осей, выполненных в виде пальцев, неподвижно закрепленных в сегментах и свободно с зазором установленных в отверстиях стержня. Кроме того, каждый механизм позиционирования имеет упругий элемент, выполненный из проволоки, согнутой в виде дуги эллипса, закрепленный на патрубке своими концами, отогнутыми в канавку на фланце патрубка, и зафиксированный с натягом в канавке на торце стержня. Шарнирное соединение поворотного рычага с поворотным кольцом выполнено в виде шарового шарнира, имеющего также возможность смещаться вместе с рычагом относительно кольца вдоль оси, закрепленной в кольце. Такое соединение поворотного рычага с кольцом позволяет при повороте кольца исключить смещение рычага в радиальном направлении, вдоль продольной оси механизма позиционирования, и при этом исключает упругие скручивание и изгиб рычага.

Хотя кинематическая схема этого устройства в принципе вполне работоспособна, само устройство имеет ряд существенных недостатков, скрытых в деталях.

В современных авиационных ГТД для установки надлежащей величины радиального зазора не только на стационарных, но и переходных режимах полетного цикла, необходимо обеспечить смещение механизма позиционирования (сегментов) вдоль его продольной оси у компрессора на 2-4 мм, а у турбины до 5-ти и более мм (см. Данильченко В.П., Лукачев С.В., Копылов Ю.Л. [и др.]. Проектирование авиационных газотурбинных двигателей. - Самара, Изд-во СНЦ РАН, 2008. - 619 с.). Для обеспечения такого смещения стержня механизма позиционирования потребуется радиальный зазор между пальцем и ответным отверстием в стержне 1 мм и более. Следовательно, при колебании сегментов конец сегмента может смещаться к центру ротора на 2 мм и более, что в несколько раз больше оптимального значения радиального зазора по концам рабочих лопаток на любом из режимов полетного цикла и может привести не только к врезанию рабочих лопаток в сегмент, но и поломке лопаток и сегмента.

Хотя этого недостатка достаточно, чтобы отказаться от постановки этого устройства на двигатель, рассмотрим другие, по нашему мнению, существенные недостатки этого устройства, так как они важны для подтверждения актуальности поставленной задачи.

На упругий элемент устройства, установленного на последней ступени КВД современного ГТД действует статическая сила N=F⋅πк+s⋅C+Р, где Р - площадь поперечного сечения части стержня, расположенной внутри втулки, πк - давление воздуха в последней ступени компрессора, s - величина смещения стержня, С - жесткость упругого элемента, Р - сила, созданная преднатягом упругого элемента. Нами выполнена оценка поперечного сечения и габаритных размеров упругого элемента с учетом, что у современных авиационных ГТД может достигать 5-ти МПа, s=4 мм, F=2,8 см2 (было принято, что диаметр стержня равен 20 мм, что вполне конструктивно) и сила Р немного больше силы F⋅πк. В результате получено, что при обеспечении прочности упругого элемента площадь его поперечного сечения должна быть больше 1 см2. Упругий элемент с таким поперечным сечением нельзя закрепить на патрубке, описанным в патенте способом. Для закрепления упругого элемента на патрубке потребуется специальное крепление, которое займет весьма большой размер под фланцем патрубка в направлении его продольной оси. А это фактически обесценивает другой вариант устройства этого патента с уменьшенным радиальным размером патрубка, так как из-за применения требуемого крепления упругого элемента к патрубку значительно уменьшить этот размер не удастся. Кроме того, по нашим оценкам, габаритный размер такого упругого элемента в направлении, перпендикулярном продольной оси стержня, относительно велик и неконструктивен, и упругий элемент не демпфирует колебания сегмента и вопреки утверждению авторов патента вряд ли способен предотвратить дребезг устройства, а выбор такой конструкции упругого элемента вряд ли можно считать удачным.

Через зазоры в отверстиях, между втулкой и стержнем, будет непроизводительно утекать сжатый воздух из ступени компрессора с этим устройством, что при конструктивном числе механизмов позиционирования (6 и более) даже при малой величине этих зазоров, но большом πк ступени настолько, по-видимому, может снизить КПД компрессора, что его повышение за счет работы устройства управления радиальными зазорами окажется нецелесообразным.

В варианте устройства с низким патрубком на фиг. 10 этого патента этот зазор показан уплотненным прокладкой, но в тексте патента это уплотнение не описано. У современных авиационных ГТД температура воздуха в последней ступени КВД, на которую, по нашему мнению, и целесообразно установить механическое устройство управления радиальными зазорами, достигает 850°К и подвижное уплотнение, надежно и с большим ресурсом работающее в таких тяжелых температурных условиях, должно быть специально разработано, а его описание должно войти в отличительные признаки формулы изобретения.

В тексте патента указано, что предложенное устройство может быть установлено на ступень турбины ГТД. Но в том виде, в каком оно представлено в патенте, оно не может быть установлено в ступени ТВД, у которой статор охлаждается воздухом, отбираемым от последней ступени или промежуточной ступени компрессора (см. ниже), а доработки, которые необходимо произвести в этом устройстве при постановке его на эту турбину и, которые должны быть описаны в отдельном пункте формулы изобретения, в тексте патента отсутствуют.

В тексте патента также указано, что преимуществом предложенного устройства является его простота. С этим трудно согласиться, если мысленно представить дополнения, которые необходимы и существенно усложнят конструкцию устройства, но отсутствуют в предложенном устройстве. Это, прежде всего, привод с передаточным звеном, преобразующим поступательное движение во вращательное, крепление этого звена к поворотному кольцу, элементы корпуса, герметично отделяющие ступень КВД с устройством от других ступеней КВД, крепление датчика, измеряющего зазор, в сегменте, реальная конструкция упругого элемента и его крепление к патрубку. К этому еще следует добавить сложную конструкцию сегментов, составленную из нескольких конструктивных элементов.

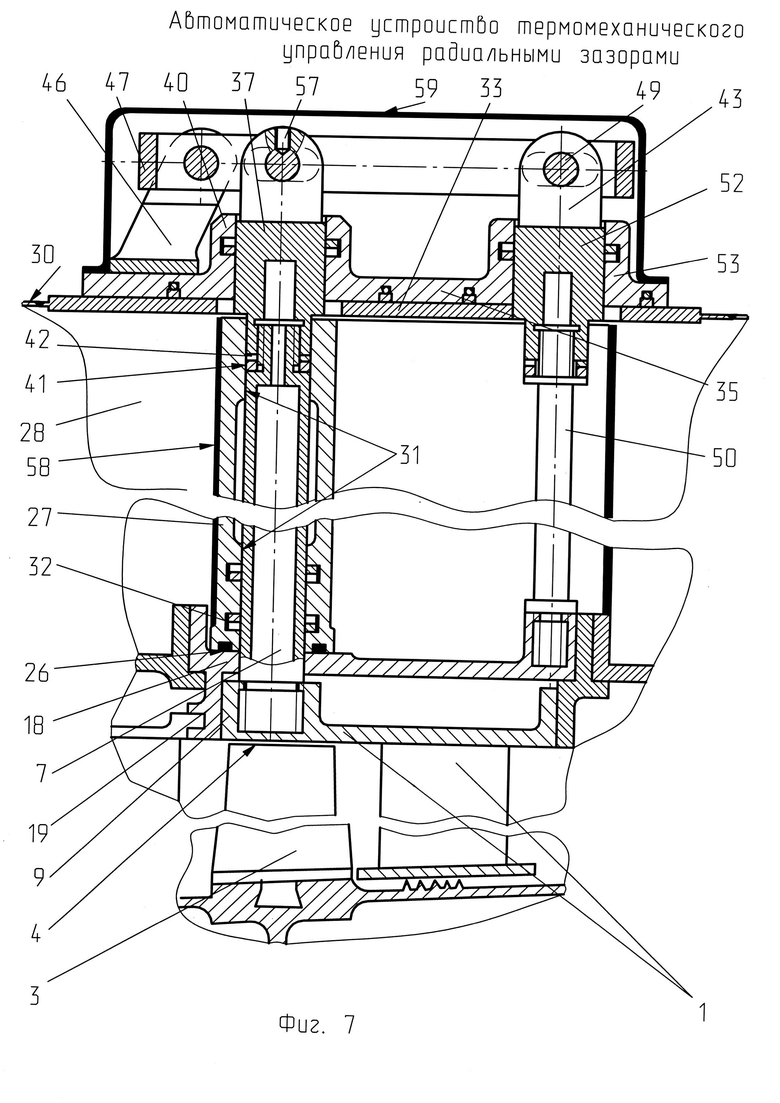

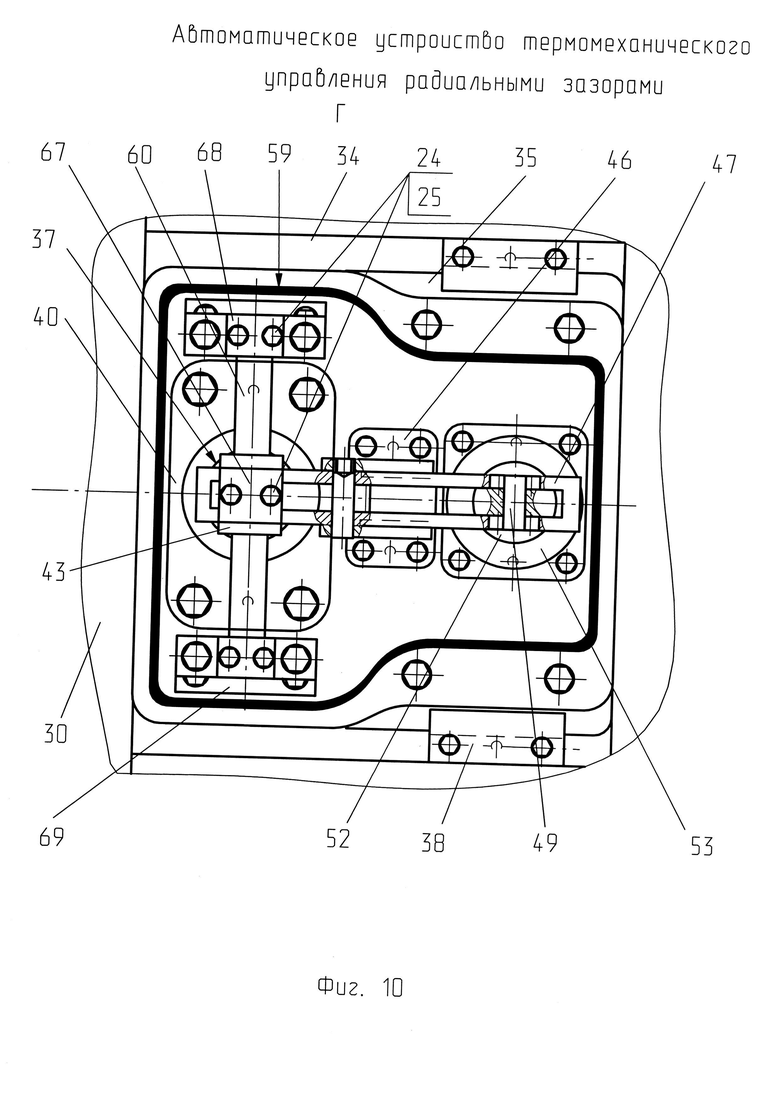

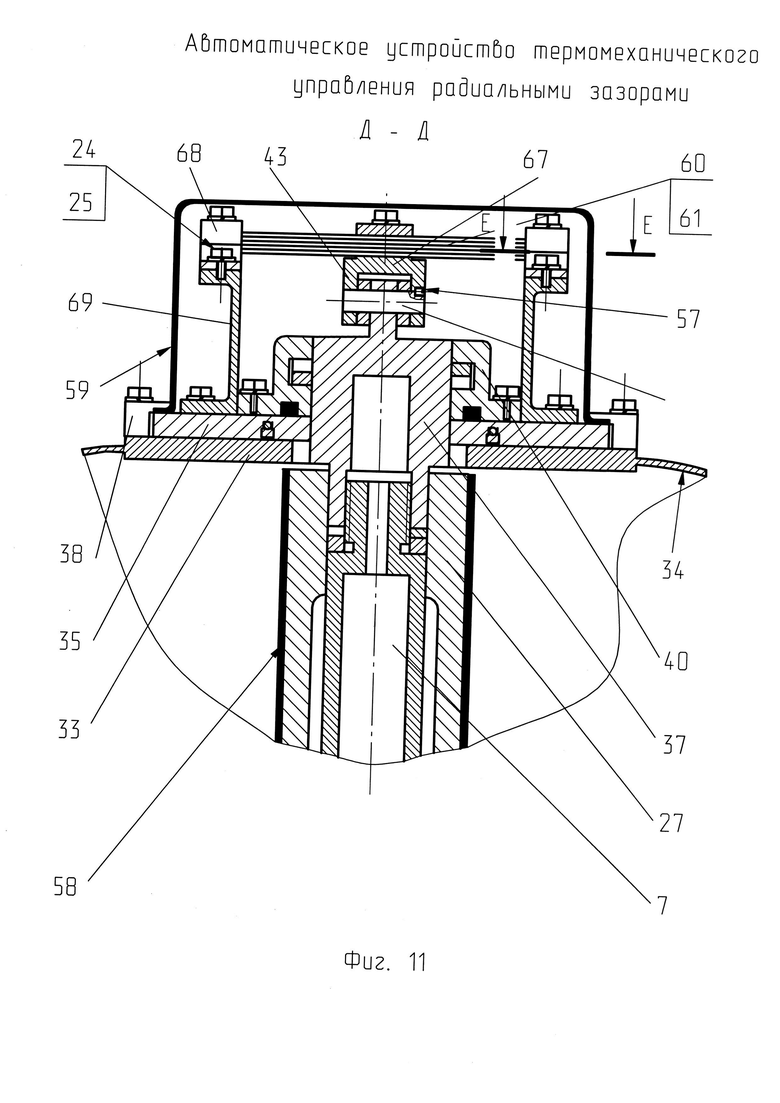

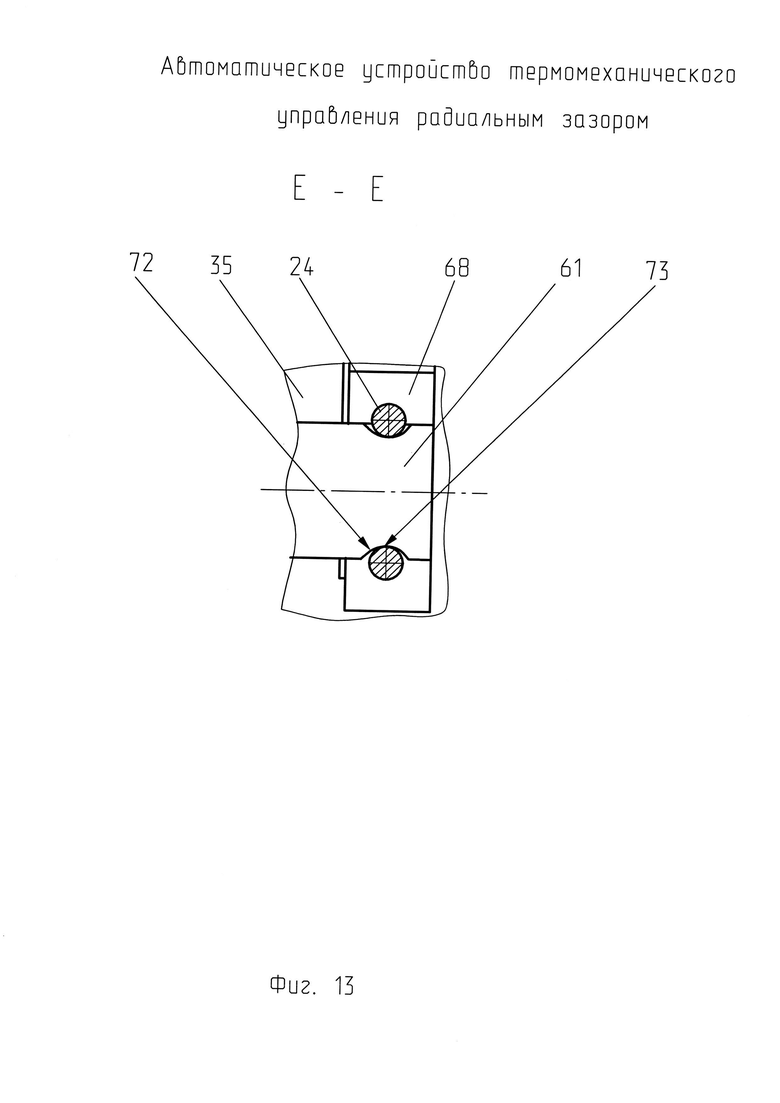

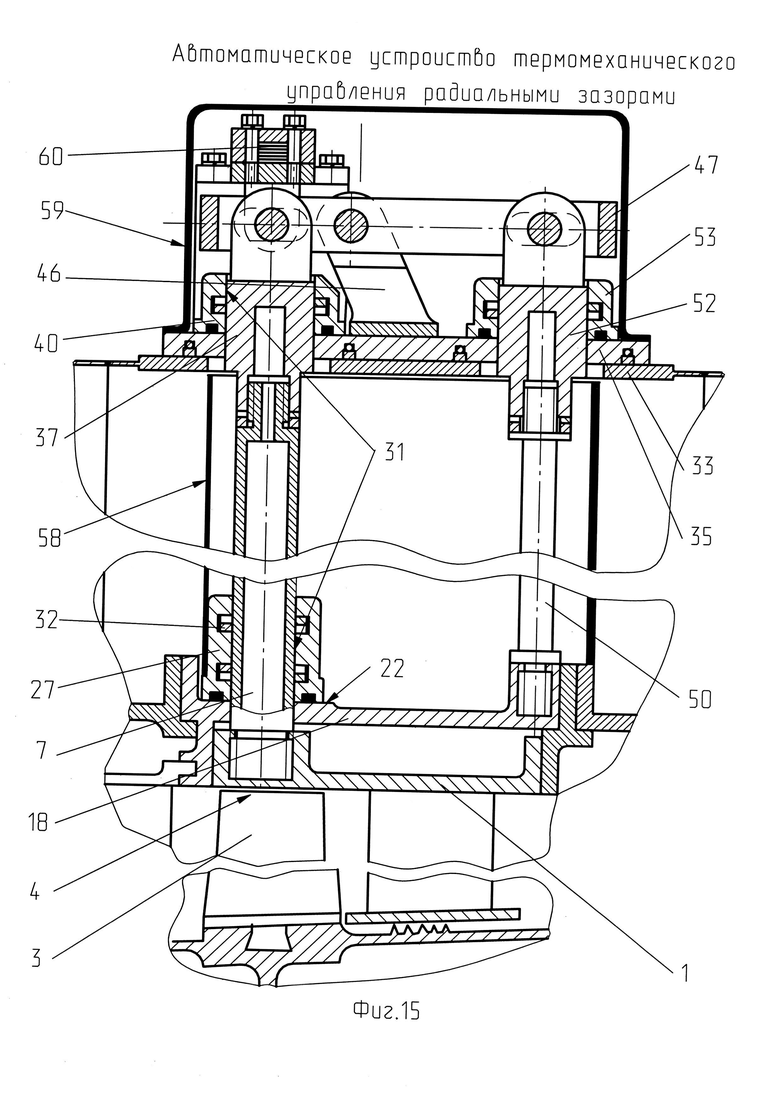

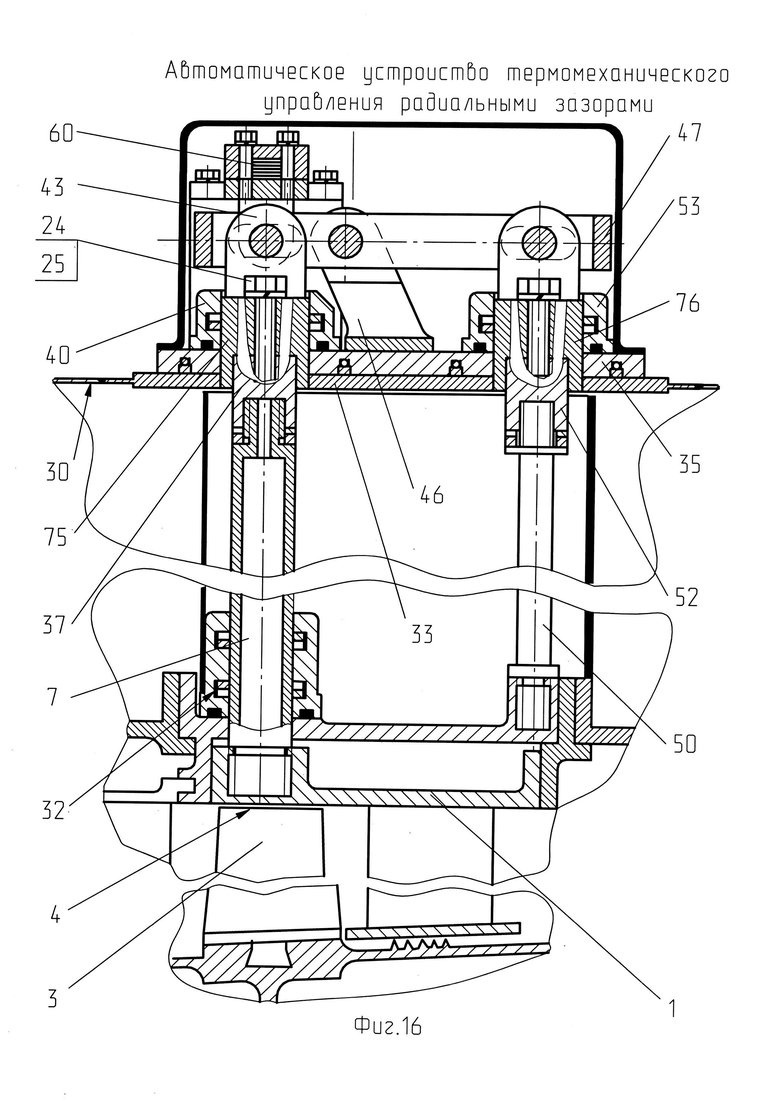

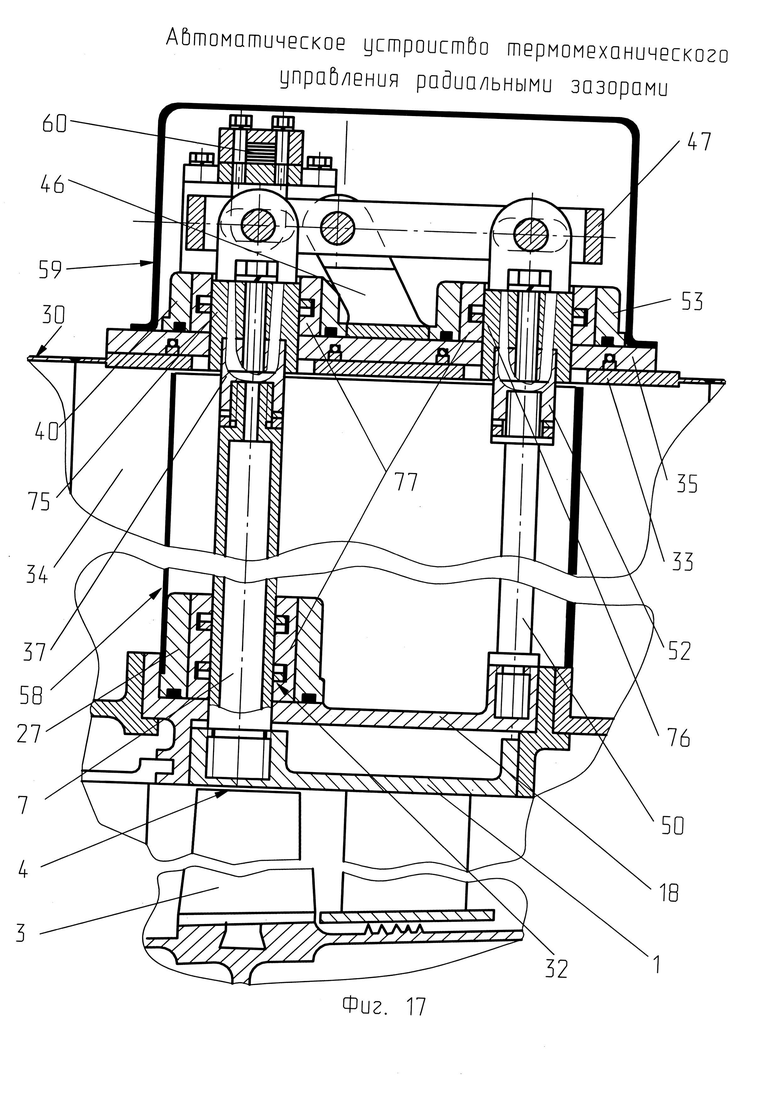

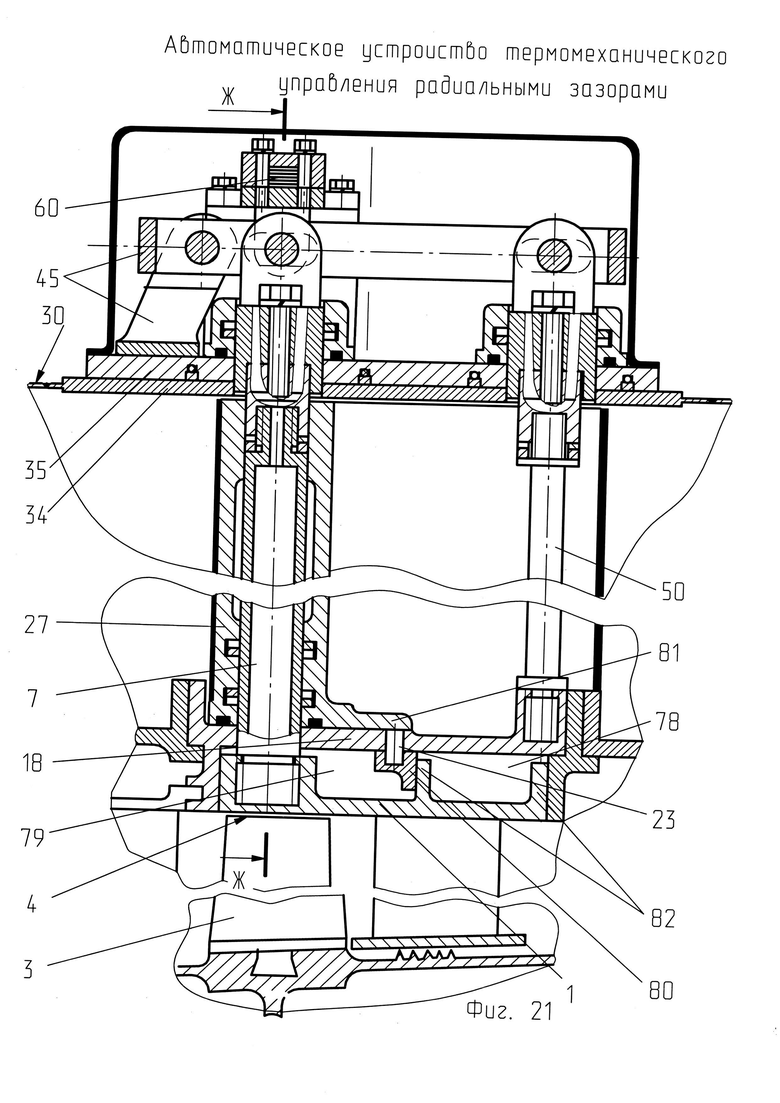

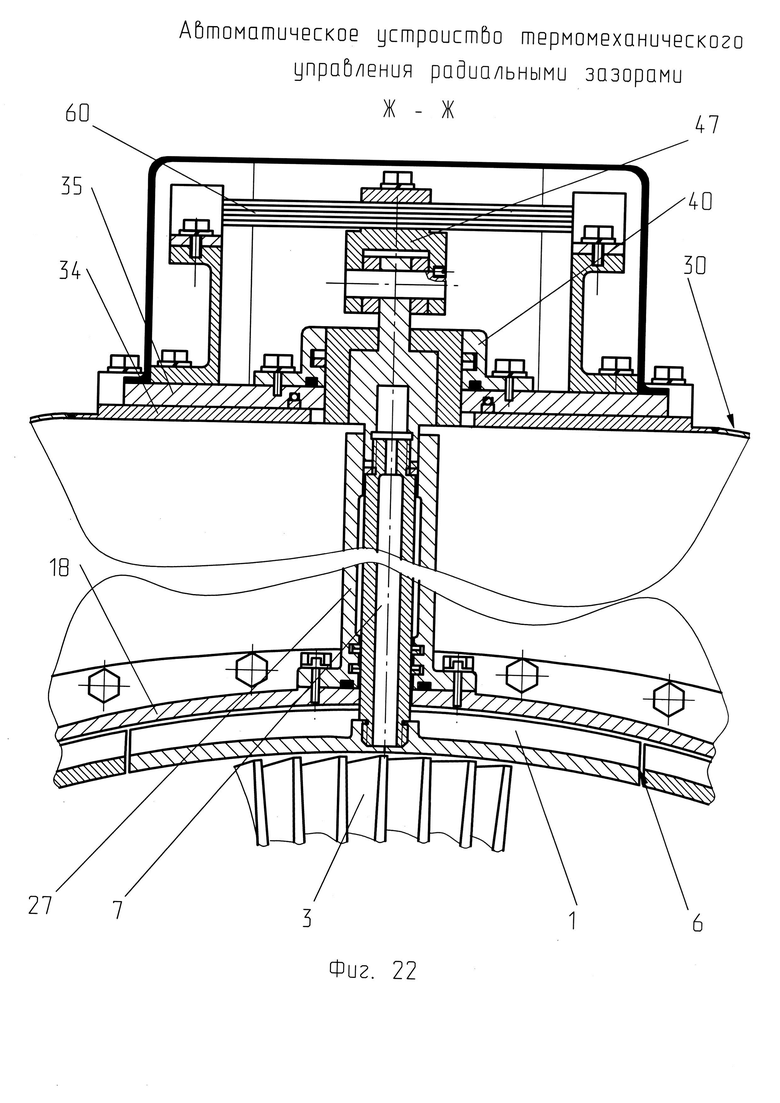

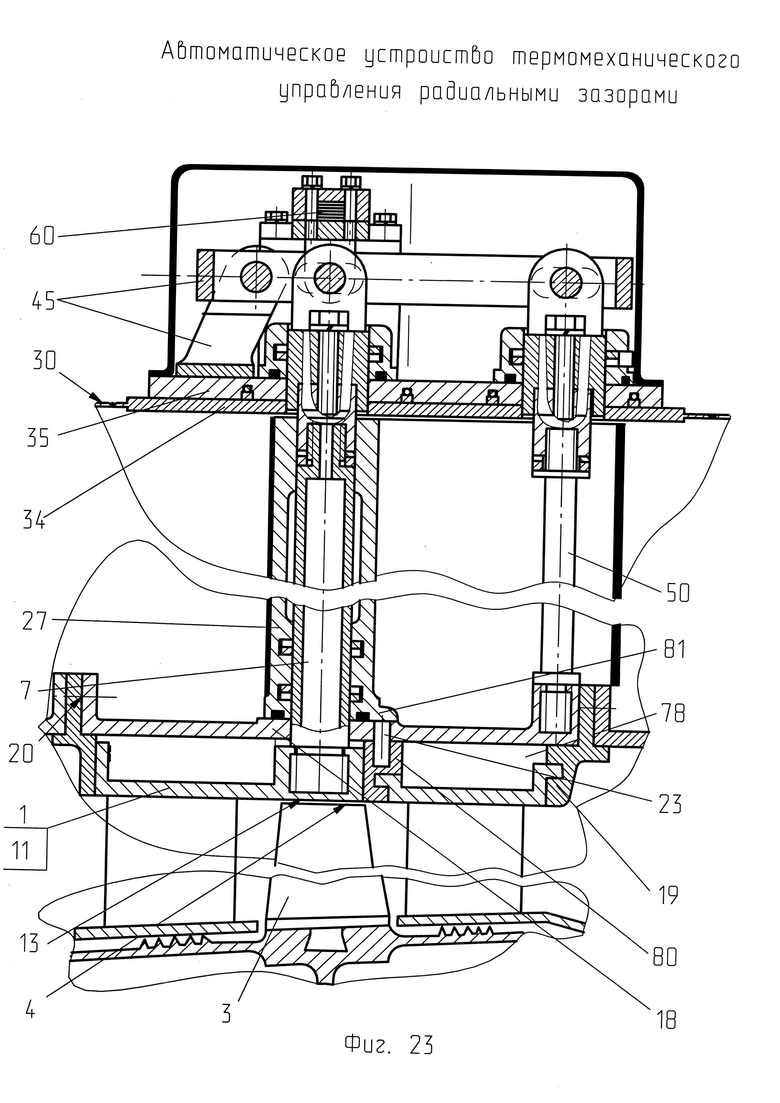

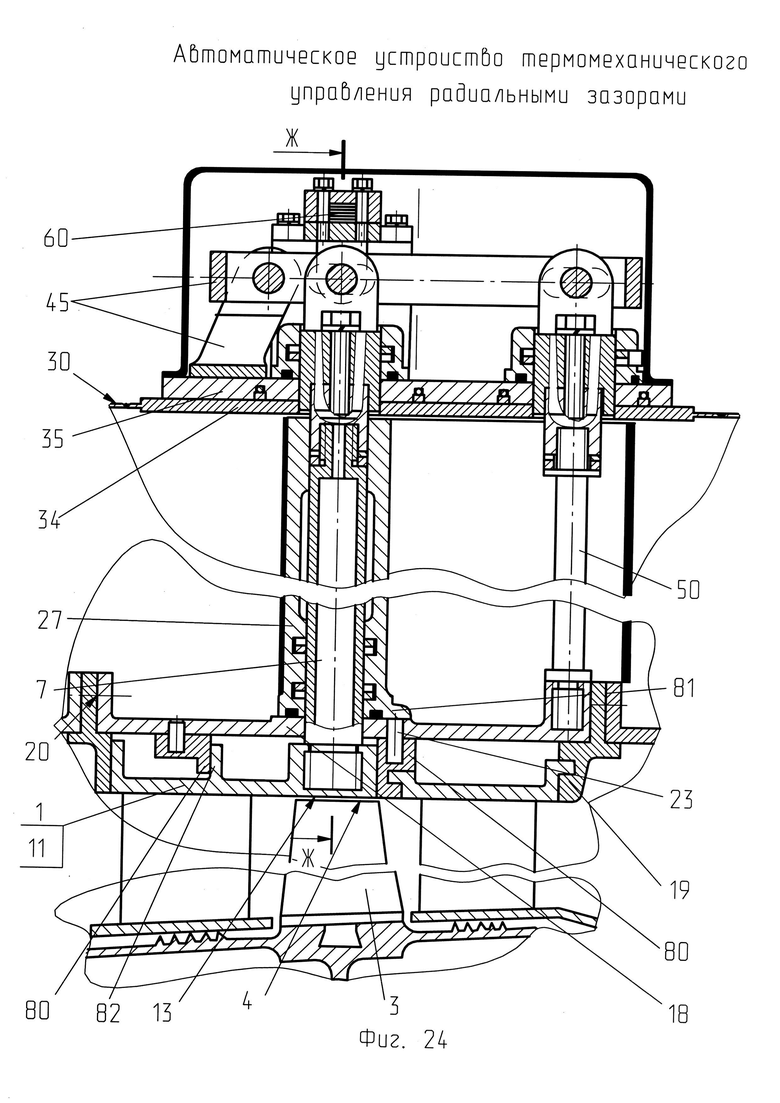

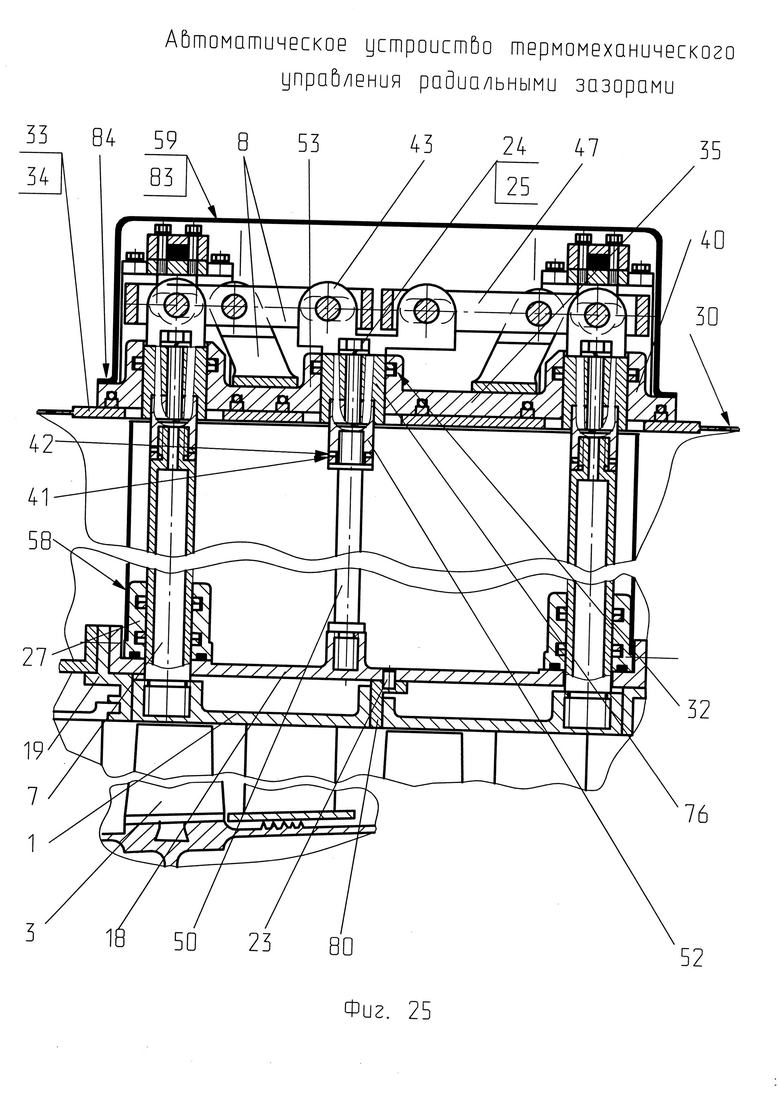

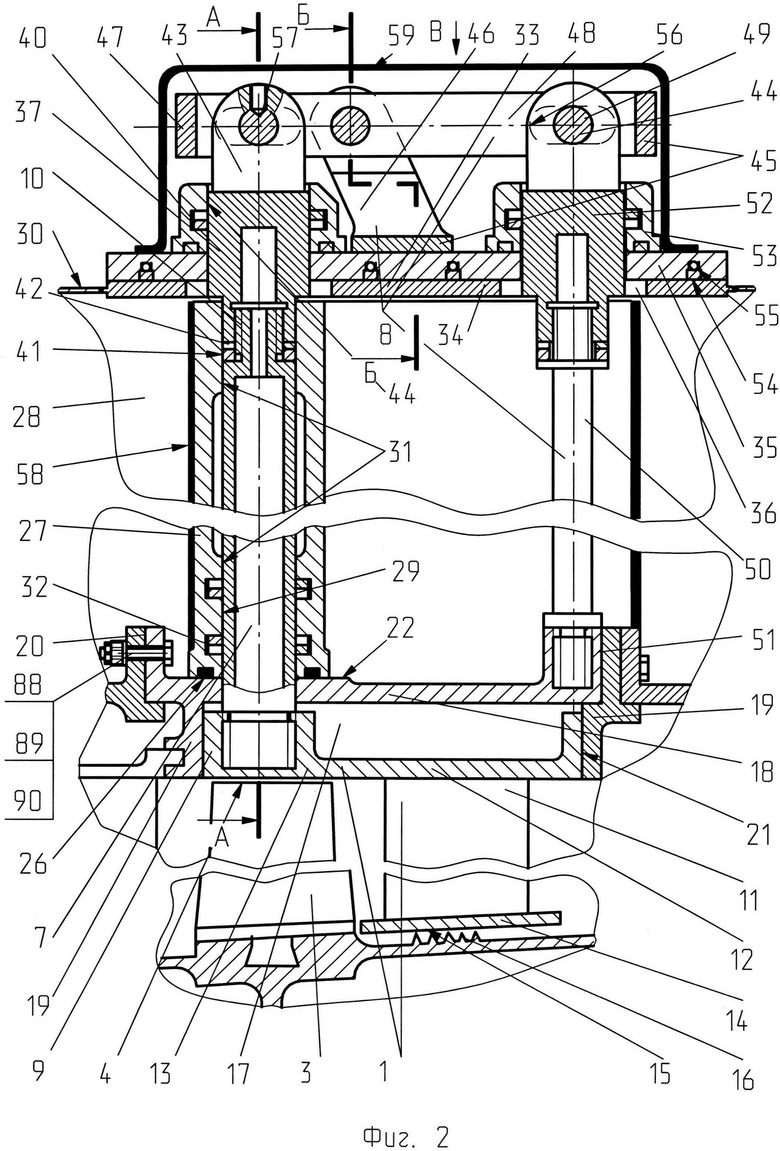

Поставленная задача решается тем, что предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, содержащее сегменты, составленные в кольцо, охватывающее рабочие лопатки ротора ступени компрессора или турбины с радиальным зазором по концам лопаток, и с зазорами между торцами соседних сегментов, радиально расположенные стержни, соединенные с этими сегментами, механизмы позиционирования, соединенные со стержнями и осуществляющие смещение стержней и сегментов в радиальных направлениях, в направлении к продольной оси двигателя или от нее, отличающееся тем, что стержни герметично и жестко закреплены в сегментах в бобышке каждого сегмента с натягом с помощью трубной резьбы, и стержни выполнены пустотелыми и на их свободном конце меньшего диаметра также нарезана трубная резьба, каждый сегмент выполнен в виде сегмента НА компрессора или СА турбины, сегмент наружного кольца которого выполнен с такой шириной, что его часть, свободная от лопаток НА или СА с заданным начальным радиальным зазором охватывает рабочие лопатки ответного сектора ротора, а его сегмент внутреннего кольца НА или СА охватывает с заданным начальным радиальным зазором в ответном секторе ротора зубцы лабиринтного уплотнения, и сегмент наружного кольца сегмента имеет радиальное сечение в виде швеллера, а сами сегменты располагаются в кольцевой полости корпусной секции ступени, образованной двумя вертикальными кольцевыми фланцами, один из которых выполнен за одно целое с корпусной секцией ступени, а другой закреплен в том же фланцевом стыке, что и корпусная секция, причем сегменты размещены с минимально возможным зазором по боковым сторонам сегмента, они составлены в кольцо с возможностью смещения в радиальных направлениях относительно кольцевых фланцев и свободного теплового расширения, с зазорами по их торцам, расположенным по радиальным направлениям, причем величина каждого из этих зазоров выбрана минимально возможной, обеспечивающей допустимую их величину на всех режимах работы двигателя, при всех допустимых смещениях сегментов в радиальных направлениях, а на наружной поверхности корпусной секции выполнены плоские опорные площадки, на которых с помощью штифтов, винтов и контровочных шайб и уплотнительного кольца герметично закреплены опоры, и стержни проходят во второй контур двигателя через отверстия в площадках и центральные отверстия в опорах с возможно меньшим зазором, но таким, который исключает их заклинивание на всех режимах работы двигателя, и возможность перекоса сегмента относительно оси, параллельной продольной оси двигателя, расположенной в радиальной плоскости, проходящей через место крепления стержня к сегменту, приводящего к аварийной ситуации - столкновению рабочих лопаток с торцом сегмента, первым по направлению вращения ротора, или к врезанию рабочих лопаток в сегмент, или к недопустимому снижению КПД ступени, высота опоры и длина стержня выполнены такими, что не достигают внутренней поверхности корпуса второго контура двигателя, и высота опоры такая, что обе внутренние цилиндрические поверхности опоры, на которые при перекосе опирается стержень, разнесены вдоль оси стержня на расстояние между начальным поперечным сечением одной опорной поверхности и конечным другой, приблизительно равное длине большего плеча сегмента, измеренной от места крепления стержня до его торца, и соединение стержня и опоры уплотнено двумя парами поршневых колец, расположенных в кольцевых канавках опоры, причем в каждой паре поршневых колец разрезы этих колец расположены диаметрально противоположно, и к наружному корпусу второго контура приварены встык плоские опорные площадки, или плоские опорные площадки выполнены на кольце, встык приваренном к наружному корпусу второго контура, и на площадки установлены основания, смещения которых относительно площадок в направлении продольной оси двигателя ограничено величиной радиального зазора между стержнем и отверстием в площадке, через которое проходит цилиндрическая опора, навинченная на стержень, и величина которого больше или равна величине максимального взаимного проскальзывания в направлении продольной оси двигателя основания и площадки, возникающего за счет разности тепловых расширений статоров второго и первого контуров двигателя, смещения основания в направлении, перпендикулярном продольной оси двигателя ограничено величиной зазоров между направляющими - упорами и торцами основания, которая выбрана, возможно, меньшей, но такой, что исключает заклинивание основания при рабочих деформациях статоров обоих контуров двигателя, а сами направляющие - упоры имеют Г-образную форму и с помощью штифтов, винтов, контровочных шайб закреплены на опорных площадках параллельно продольной оси двигателя и своими полками прижимают основания к опорным площадкам, на основаниях с помощью штифтов, винтов, контровочных шайб и уплотнительной прокладки соосно с опорами стержней, закрепленными на корпусной секции герметично закреплены опоры, а на стержни с натягом по трубной резьбе навинчены цилиндрические опоры, под которые на стержни установлены дистанционная и упругая разрезная контровочная шайбы, и толщина дистанционной шайбы подобрана таким образом, чтобы при наворачивании опоры до упора ушко, выполненное на торце опоры, располагалось строго параллельно продольной оси двигателя, и эти цилиндрические опоры стержней с зазором, допускающим проскальзывание оснований относительно опорных площадок при тепловых расширениях статоров первого и второго контуров двигателя, через отверстия в опорных площадках, и с минимально возможным зазором, исключающим их заклинивание, через отверстия в основаниях и центральные отверстия в опорах, закрепленных на основаниях, выходят в гондолу двигателя на высоту, обеспечивающую сборку рычага, и соединение опоры, навинченной на стержень и опоры, закрепленной на основании, уплотнено парой поршневых колец, расположенных в кольцевой канавке одной из этих опор, причем разрезы этих колец расположены диаметрально противоположно, и каждый механизм позиционирования состоит из рычага первого или второго рода, включающего опору, закрепленную с помощью штифтов, винтов и контровочных шайб на основании, сам рычаг, выполненный в виде параллелепипеда или бумеранга, с прямоугольной сквозной прорезью, выполненной вдоль его длины, закрепленный на оси, заделанной в опоре, с возможностью поворота относительно этой оси, и тяги, закрепленной по резьбе с натягом в бобышке, выполненной на внешней поверхности корпусной секции, или соседней с ней корпусной секции, и место расположения этой бобышки выбирается в такой плоскости, перпендикулярной продольной оси двигателя, в которой тепловое расширение корпусной секции, в которой выполнены бобышки, в радиальных направлениях, настолько отличается от теплового расширения в радиальных направлениях наружного корпуса второго контура, чтобы длина плеча рычага, к которому шарнирно крепится стержень, была конструктивна, и при этом обеспечивалось оптимальное значение радиального зазора по концам рабочих лопаток ступени на крейсерском режиме работы двигателя и достаточно хорошие значения этого зазора на малом газе и последующей приемистости при уходе самолета на второй круг, длина тяги выполнена такой, чтобы при заворачивании ее в бобышку до упора в ее фланец тяга не достигала внутренней поверхности наружного корпуса второго контура, и на каждую тягу с натягом по трубной резьбе навинчена цилиндрическая опора, под которую установлены дистанционная шайба и упругая разрезная контровочная шайба, и толщина дистанционной шайбы подобрана таким образом, чтобы при навинчивание цилиндрической опоры до упора ушко, выполненное на торце опоры, располагалось параллельно продольной оси двигателя и начальный радиальный зазор по концам рабочих лопаток ступени был заданной величины, и эти цилиндрические опоры с таким же зазором, что и цилиндрические опоры, навинченные на стержни, проходят через отверстия в опорных площадках и с минимально возможным зазором, исключающим их заклинивание, выходят через отверстия в основаниях и центральные отверстия опор тяг, герметично закрепленных с помощью штифтов, винтов, контровочных шайб и уплотнительных колец на основаниях, в гондолу двигателя, и стык между каждыми основанием и опорной площадкой уплотнен расположенными в кольцевых канавках основания, концентричных отверстиям в площадке, уплотнительными кольцами, изготовленными из бронзы БрС30, прижатыми к опорной площадке резиновыми уплотнительными кольцами, или же каждое основание выполнено за одно целое с опорами стержня и тяги, и соединение цилиндрической опоры, навинченной на тягу и опоры, закрепленной на наружном корпусе второго контура, уплотнено парой поршневых колец, расположенных в кольцевой канавке одной из этих опор, причем разрезы этих колец расположены диаметрально противоположно, и шарнирное соединение стержней и тяг с рычагами, обеспечивающее их смещение строго в радиальных направлениях к продольной оси двигателя и от нее, выполнено с помощью осей, с натягом неподвижно закрепленных в отверстиях ушек их цилиндрических опор, расположенных с нулевыми или минимально возможными зазорами по их боковым сторонам в прорезях рычагов, и свободно проходящих через сквозные пазы в боковых стенках рычага, причем ширина каждого паза равна диаметру оси, а его длина выполнена такой, чтобы при поворотах рычага обеспечивалось свободное проскальзывание осей относительно сторон паза, по которым рычаг контактирует с осями, и все оси в отверстиях, в которых они неподвижно закреплены, дополнительно законтрены от их смещения и проворота стопорными винтами, завернутыми в ушки, а сами стопорные винты законтрены от отворачивания завальцовкой или кернением, и детали, расположенные во втором контуре двигателя - опоры, через которые проходят стержни и тяги, закрыты обтекателями, выполненными в форме лопаток, равно распределенных по окружности, а детали устройства, расположенные в гондоле двигателя, закрыты кожухами, и для использования устройства на двух соседних ступенях оно просто тиражируется за исключением кожухов и обтекателей, но с другими требуемыми конструктивными параметрами, которые могут изменяться, как количественно, так и качественно при использовании в ступенях устройств с рычагами разного рода, и при этом кожухи и обтекатели выполняются общими для устройств обеих ступеней.

В конструкции предлагаемого устройства не использованы устройства, традиционно используемые в тепловых или механических устройствах управления радиальными зазорами между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя: силовые приводы, охлаждающий сжатый воздух, отбираемый из-за какой-нибудь ступени компрессора, нагреватель, датчики измерения перемещений, многоканальный прибор для считывания показаний датчиков, бортовой компьютер и другие электрические устройства, необходимые для организации автоматической работы устройства по программе, заложенной в компьютере, связующее кольцо и шарнирные связи его с приводом (приводами) и механизмами позиционирования.

Работа предлагаемого устройства базируется на использовании как процесса, используемого в тепловых устройствах, так и процесса механического управления радиальными зазорами, используемого в механических устройствах управления. Поэтому предлагаемое устройство следует отнести к некоемому новому гибридному классу этих устройств, который мы взяли на себя смелость классифицировать как «термомеханические устройства управления радиальными зазорами».

Так в предлагаемом устройстве для установки требуемой величины радиального зазора в качестве привода использован естественный тепловой процесс, протекающий в любом работающем газотурбинном двигателе - радиальное тепловое расширение статора первого контура двигателя, и пропорциональная передача величины этого расширения, или даже смены его знака (в случае применения рычага первого рода) через механические передаточные звенья - механизмы позиционирования исполнительному звену - стержням и сегментам, смещения которых в радиальных направлениях, к продольной оси двигателя и от нее, и устанавливает требуемую величину радиального зазора.

Это устройство можно применять для одной или двух ступеней компрессора (в том числе и для КВД) и турбин с неохлаждаемым статором, у которых внутренние полости статора не герметизированы и допускается попадание горячего газа из газового тракта ступени турбины в эти полости через зазоры по торцам сегментов.

Отметим, что установка и крепление лопаток НА компрессора или СА турбины выполнена известным традиционным способом, и не описывается в формуле изобретения и описании.

Применение предлагаемого устройства термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора позволит организовать более точную и гибкую, чем у современных авиадвигателей (см. выше), систему управления радиальными зазорами КВД. Особенно это важно для последней ступени КВД современных ТРДД с очень высоким πк и небольшой длиной рабочих лопаток, так как позволит уменьшить монтажный радиальный зазор в этой ступени, уменьшить расход воздуха с высоким потенциалом, отбираемого из-за последней ступени КВД, обеспечить работу двигателя на всех режимах полетного цикла с меньшими радиальными зазорами в этой ступени КВД, и, следовательно, повысить КПД КВД и двигателя в целом, снизить удельный расход топлива Ср, особенно на крейсерском режиме работы двигателя, избежать опасности врезания концов рабочих лопаток ротора КВД на режимах малого газа и провала тяги при приемистости двигателя при уходе самолета на второй круг.

Для мощных современных ТРДД рекомендуется использовать устройства с 10÷12 механизмами позиционирования (сегментами).

Высота опоры, закрепленной на корпусной секции, и длина стержня выполнены такими, что не достигают внутренней поверхности корпуса второго контура двигателя. Этим обеспечивается сборка второго контура двигателя (установка на двигатель наружного корпуса второго контура). Так как механизмы позиционирования устройства располагаются снаружи наружного корпуса второго контура, приходиться удлинять стержни и тяги, закрепляя на них цилиндрические опоры. Установка под них дистанционных шайб позволяет точно выполнить сборку механизмов позиционирования и шарнирное соединение их со стержнями и тягами (их цилиндрическими опорами). Кроме того, высота этой опоры такая, что обе внутренние цилиндрические поверхности опоры, на которые при перекосе опирается стержень, разнесены вдоль оси стержня на расстояние между начальным поперечным сечением одной опорной поверхности и конечным другой, приблизительно равное длине большего плеча сегмента, измеренной от места крепления стержня до его торца. Хотя зазор между стержнем и этой опорой и зазор между цилиндрической опорой, закрепленной на стержне, и опорой, закрепленной на основании, выбраны возможно меньшими, но такими, что исключают возможность заклинивания стержня в опорах на всех режимах работы двигателя из-за рассогласования температурных расширений мест крепления опор, эти зазоры существенно меньше радиальных зазоров по концам рабочих лопаток на всех режимах работы двигателя. При указанном расстоянии в опоре между начальным поперечным сечением одной опорной поверхности и конечным другой торец большего плеча сегмента при его максимально возможном перекосе смещается в радиальном направлении только в пределах этого зазора, и, следовательно, величина этого смещения существенно меньше радиального зазора и не создает аварийных ситуаций, связанных с врезаниями лопаток в сегмент или поломкой лопаток.

Наружные диаметры D стержня и цилиндрических опор стержня и тяги выбраны из условия обеспечения надежности и конструктивности уплотнения соединения поршневыми кольцами, и D=30÷40 мм, и неуравновешенная сила, действующая на стержень от давления на сегмент газа в газовом тракте последней ступени КВД πк=3÷5 МПа, равная Р=πк⋅π⋅D2/4, может достигать 6000 Н. Но на тягу действует в 4÷5 раз меньшая сила РТ=Р⋅L1/L2, где L1 - меньшее плечо рычага между осями опоры рычага и крепления стержня, L2 - большее плечо рычага между осями опоры рычага и крепления тяги, и диаметр тяги может быть выбран равным 7÷10 мм.

Применение поршневых уплотнительных колец обеспечивает возможность смещения стержня и тяги в радиальном направлении без разгерметизации стыка между ними и опорами. Использование пар поршневых колец и размещение стыков поршневых колец пары в диаметрально противоположных радиальных сечениях перекрывает все возможные каналы утечек и герметизирует этот стык.

Установка оснований с закрепленными на них опорами стержней и тяг на опорные площадки с возможностью их взаимных проскальзываний, вызванных различием тепловых, статических и динамических деформаций статоров первого и второго контура двигателя, исключает заклинивание стержней и тяг в опорах при их рабочих смещениях в радиальных направлениях и их нагружение изгибающими напряжениями.

Различие между изменениями расстояния между осями опоры стержня, закрепленной на корпусной секции, и бобышки, в которой закреплена тяга, и расстояния между осями опор, закрепленных на основании, можно компенсировать увеличением на несколько сотых миллиметра зазора между опорой, закрепленной на основании, и цилиндрической опорой, навинченной на тягу (см. фиг. 2).

Толщина наружного корпуса второго контура двигателя не превышает 2÷3 мм и сварка встык наружного корпуса и опорных площадок или наружного корпуса и кольца, выполненного с опорными площадками, обеспечивает прочность этих соединений.

Уплотнительные кольца подвижного уплотнения стыка между основанием и опорной площадкой изготовлены из бронзы БрС30 потому, что коэффициент трения скольжения бронзы БрС30 по стали при смазке по одному источнику (см. Интернет, Справочник конструктора - машиностроителя, sprav-constr.ru/htm/tom1/pages/chapter1/ckm18.html) равен μ=0,004, а по другому источнику (см. Интернет, Марочник металлов, metallicheckiy-portal/ru/marki_metallov/broBrS30) μ=0,009, а, следовательно, работа трения и интенсивность износа колец при изготовлении их из бронзы БрС30 будут также примерно в 4 раза меньше, чем при изготовлении их, например, из графита.

Изготовление оснований за одно целое с опорами снижает массу устройства за счет уменьшения количества штифтов, винтов, контровочных шайб и уплотнительных колец устройства.

С целью снижения взаимного износа осей и рычагов предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что оси изготавливают из бронзы БрС30 и наносят на них слой твердой смазки.

Работа трения и интенсивность износа осей при изготовлении их из бронзы БрС30 будут также примерно в 10 раз меньше, чем при изготовлении их из стали, но при полном износе слоя смазки - только приблизительно в 2 раза, так как коэффициент трения скольжения бронзы БрС30 по стали без смазки μ=0,165 (см. Марочник металлов). Очевидно, что для снижения износа осей на оси можно надеть подшипники качения, но это существенно усложнит конструкцию устройства, увеличит его габариты и массу.

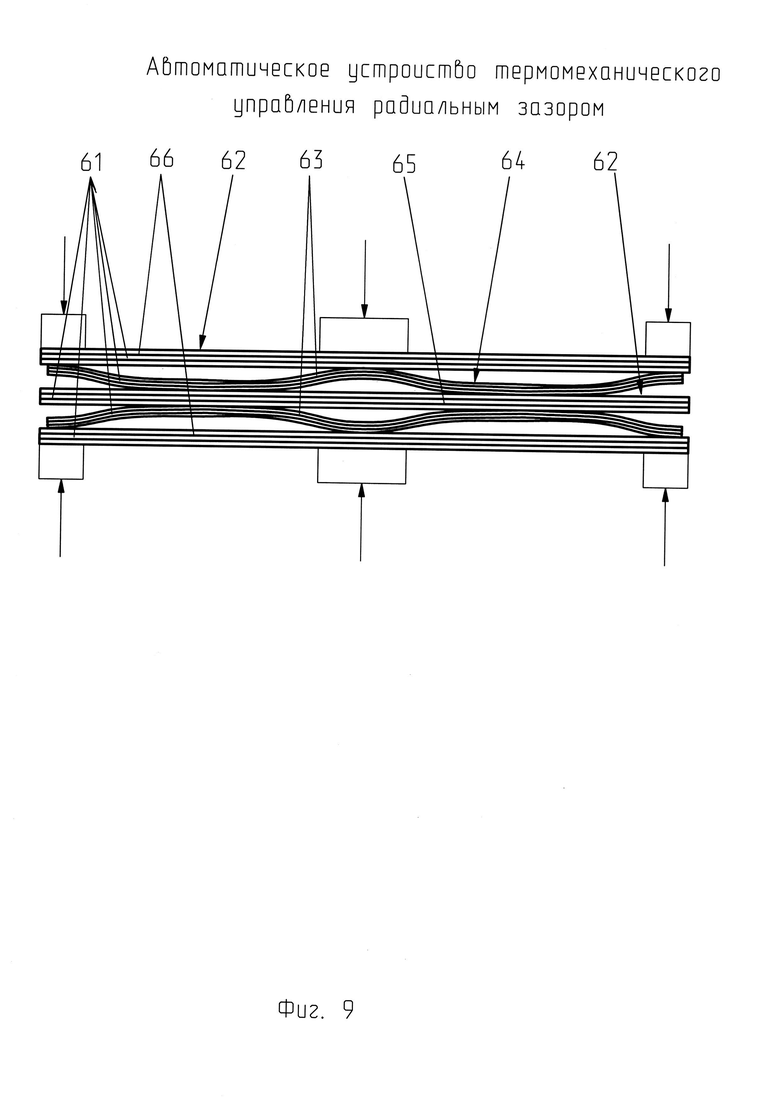

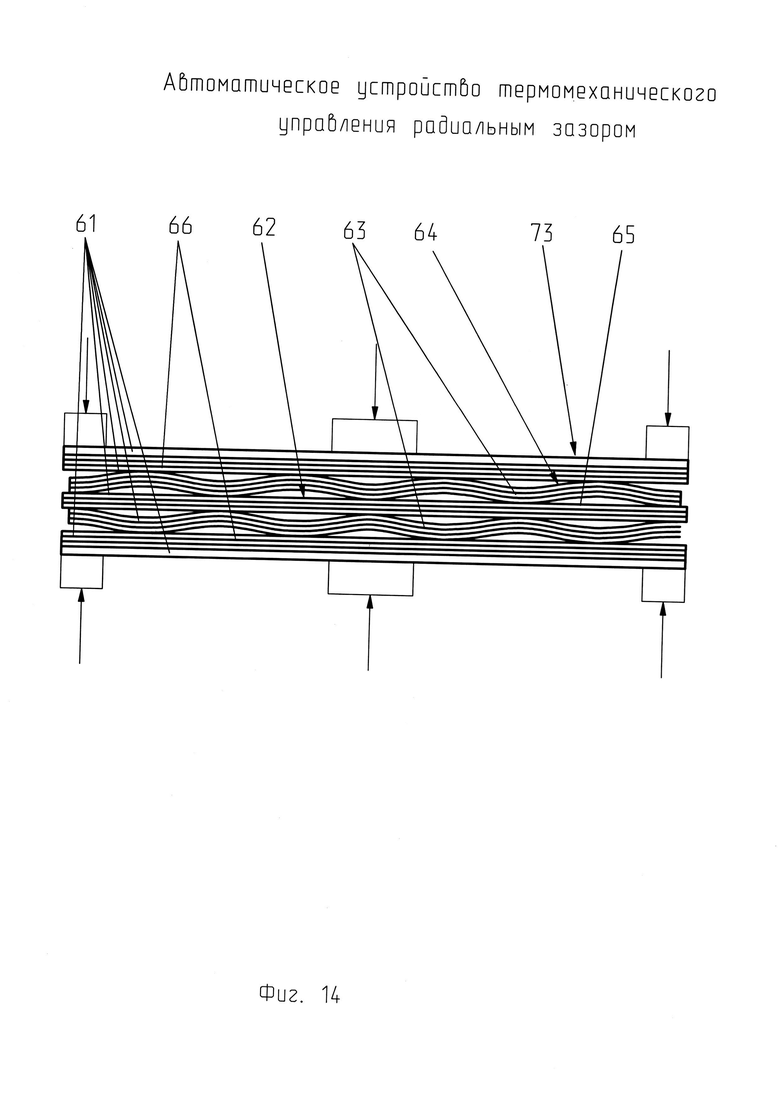

С целью снижения вибраций устройства и снижения величины неуравновешенных усилий, действующих на тяги, предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что каждый стержень дополнительно упруго подвешен на рессоре, выполненной в виде многослойного пакета, сжатого распределенной нагрузкой, набранного из стальных, каленых или нагартованных, шлифованных лент, изготовленных из нержавеющей стали, покрытых износостойким покрытием, и каждая рессора собрана в следующей компоновке: ее пакет собран из лент одинаковой толщины, в центре его установлены две, три и более гладких лент, на них с двух сторон установлены пакеты, собранные «гофр в гофри из двух и более гофрированных лент таким образом, что вершины гофров одного пакета опираются на пакет гладких лент в тех же сечениях, что и вершины второго пакета, и шаг гофров гофрированных лент выбран таким, что в пролете пакета располагается только одна вершина, опирающаяся на пакет гладких лент в середине пролета, и под каждой опорой рессоры располагается только одна вершина гофра, а на пакеты гофрированных лент установлены пакеты, собранные из одной, двух и более гладких лент, и в собранной рессоре гофры гофрированных лент полностью выпрямлены, и центральная опора рессоры выполнена с двумя ушками, которыми она одета на рычаг и закреплена на оси, закрепленной в ушке цилиндрической опоры стержня, с натягом закрепленной в отверстиях ушек центральной опоры, и центральная опора зафиксирована от проворота стопорным винтом, завернутым в одну из ушек центральной опоры, а сам стопорный винт законтрен от отворачивания завальцовкой или кернением, и рессора своими концевыми опорами закреплена на опорах - кронштейнах, закрепленных с помощью винтов и контровочных упругих разрезных шайб на основании, таким образом, что продольная ось пакета располагается перпендикулярно продольной оси двигателя, и при этом за счет упругой деформации пакета создано требуемое усилие, разгружающее тягу полностью или частично от действия неуравновешенной силы давления газа, действующего на сегмент, опоры рессор выполнены разъемными и состоят из крышки и основания, скрепленных двумя винтами и контровочными шайбами, и пакет в центральной опоре и двух концевых опорах рессоры закреплен неподвижно с помощью этих двух винтов, расположенных по бокам пакета без зазора в полукруглых выемках, выполненных в лентах, либо пакет в концевых опорах закреплен с возможностью смещения его концов вдоль его продольной оси в пределах прямого участка, выполненного в этом случае в центральной части полукруглых выемок.

Радиальное тепловое расширение статора Cs компрессора у современных авиационных двигателей может достигать 4-х мм и турбины - 5-ти мм и более (см. Данильченко В.П., Лукачев С.В., Копылов Ю.Л. [и др.]. Проектирование авиационных газотурбинных двигателей. - Самара, Изд-во СНЦ РАН, 2008. - 619 с.) и рассогласование радиальных тепловых расширений статора и ротора Csr=Cs-Cr, где Cr - радиальное тепловое расширение ротора и Cs - радиальное тепловое расширение статора, у большинства современных авиационных газотурбинных двигателей, у которых эта задача достаточно хорошо решена, у компрессоров менее 1 мм, а у турбины не более 1,5 мм.

Упругая подвеска стержней (сегментов) на рессорах, выполненных в виде многослойного пакета, выбрана потому, что они расчетны (см. Эскин И.Д. Исследование обобщенных упругофрикционных характеристик демпферов и амортизаторов авиационных двигателей: дис…канд. тех. наук / И.Д. Эскин. - Куйбышев: КуАИ, 1973. - 150 с.) и расчетом можно определить параметры рессоры, которые даже в случае ее большой податливости и большом прогибе, равном максимально возможному смещению стержня в радиальных направлениях Ymax=Csr, будут вполне конструктивны. Неподвижную заделку многослойного пакета в опорах рессоры следует применять в том случае, когда, обеспечение прочности рессоры не приводит к неконструктивно большой длине рессоры, и когда сжимающие вдоль продольной оси рессору силы, возникающие за счет теплового удлинения рессоры, не приводят к потере устойчивости рессоры при воздействии на нее максимально возможной изгибающей нагрузки. Заметим, что действие такой сжимающей нагрузки может оказаться полезным так, как в этом случае при воздействии на рессору нагрузки, сжимающей ее вдоль продольной оси, и циклической изгибающей нагрузки коэффициент рассеивания рессоры увеличится во всем диапазоне амплитуд ее деформаций (см. Эскин И.Д., дис…канд. тех. наук). Применение рессоры с заделкой многослойного пакета в концевых опорах с возможностью проскальзывания его концов в направлении продольной оси рессоры позволяет уменьшить длину рессоры.

Кроме того, предлагаемые рессоры обладают очень высокими демпфирующими характеристиками и эффективно гасят колебания деталей предлагаемого устройства. С ростом числа лент n в рессоре ее коэффициент рассеивания Ψ растет и при n=10 достигает очень большой величины Ψmax>4, и начиная с n=15 с дальнейшим ростом n растет асимптотически и при n=15 ее коэффициент рассеивания достигает величины Ψmax=5 (см. Эскин И.Д., дис…канд. тех. наук). Поэтому рекомендуется предпочтительно применять рессоры с n=10÷15 лент с толщиной h=0,3÷0,4 мм.

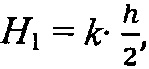

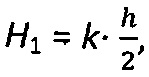

Предлагается также автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что на пакеты гладких лент или непосредственно на пакеты гофрированных лент устанавливают по одной гладкой ленте с толщиной  где k=5÷10, h - толщина внутренних лент пакета, и шаг гофрированных лент пакета выбран таким, что в каждом пролете располагаются одна, две и более вершин гофров, и в собранной рессоре гофры гофрированных лент полностью выпрямлены.

где k=5÷10, h - толщина внутренних лент пакета, и шаг гофрированных лент пакета выбран таким, что в каждом пролете располагаются одна, две и более вершин гофров, и в собранной рессоре гофры гофрированных лент полностью выпрямлены.

С ростом величины k коэффициент рассеивания Ψ рессоры падает, но при k=5÷10 падает незначительно по сравнению с рессорой, набранной из лент одинаковой толщины (k=2) (см. Эскин И.Д., дис…канд. тех. наук). Установка снаружи пакета лент с такой большей толщиной позволяет гарантировано полностью выпрямить ленты гофрированных пакетов в собранной рессоре, что улучшает ее упругофрикционные свойства.

Установка рессоры особенно полезна в случае использования в предлагаемом устройстве рычага второго рода, у которого большим является плечо рычага между осями опоры рычага и крепления стержня, у которого на тягу действует сила, в разы большая силы, действующей на стержень, и рессора в этом случае частично или полностью разгружает тягу от этой силы.

В случае, когда у ступени, на которую устанавливается предлагаемое устройство, расстояние между корпусной секцией и наружным корпусом второго контура, измеренное в радиальном направлении, меньше длины большей части сегмента, измеренной в направлении хорды сегмента от места крепления стержня до его торца, а также с целью уменьшения массы предлагаемого устройства предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что опора, закрепляемая на опорной площадке корпусной секции, выполняется меньшей высоты, но такой, что в ней компактно размещаются две пары поршневых колец и одна опорная цилиндрическая поверхность, фиксирующая стержень от перекоса, а вторая опора, закрепленная на основании соосно с первой опорой, выполнена такой высоты, что в ней размещаются пара поршневых уплотнительных колец и еще одна опорная цилиндрическая поверхность, фиксирующая стержень от перекоса, причем обе внутренние цилиндрические поверхности опор, на которые при перекосе опирается стержень, разнесены вдоль оси стержня на расстояние между начальным поперечным сечением одной опорной поверхности и конечным другой, приблизительно равное длине большего плеча сегмента, измеренной от места крепления стержня до его торца.

С целью упрощения сборки устройства предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что на цилиндрические опоры, навинченные на стержни и тяги, выполненные в виде цилиндров, надеты и закреплены на них двумя винтами и контровочными упругими разрезными шайбами еще одни цилиндрические опоры с ушками на их торцах, и их подвижное соединение с опорами, закрепленными на основаниях, уплотнено парой поршневых колец.

В этом случае сборка предлагаемого устройства упрощается за счет того, что рычаг вместе с опорой рычага и с двумя цилиндрическими опорами собирается отдельно и затем уже собранный узел цилиндрическими опорами надевается на цилиндрические опоры, навернутые на стержень и тягу и закрепляется на них, и опора рычага закрепляется на основании.

С целью уменьшения массы устройства предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что опоры стержней, закрепляемые на опорных площадках корпусной секции и опоры стержней и тяг, закрепляемые на основаниях, выполнены из легкого сплава - титанового, алюминиевого, или магниевого, и в них запрессованы стальные втулки с расположенными в их канавках поршневыми уплотнительными кольцами.

Рассмотрим следующие возможные случаи решения задачи согласования величин деформаций статоров и роторов ТРДД, вычисляемых у ротора, как сумма его теплового радиального расширения, вытягивания рабочей лопатки и замковой части диска ступени и, как уже указывалось, зазора в демпфере со сдавливаемой пленкой смазки, равного 0,1÷0,15 мм, у наружного корпуса второго контура, как сумма его теплового расширения, его статической деформации под действием давления воздуха в газовом тракте второго контура и динамической деформации, и у корпусной секции, как сумма ее теплового расширения, статической деформации под действием давления воздуха в газовом тракте первого контура и ее динамической деформации.

Вычисление всех этих деформаций с целью их дальнейшего использования для проектирования предлагаемого устройства требует дополнительных разъяснений.

Во-первых, все эти деформации, как уже указывалось выше, вычисляются для трех режимов работы двигателя: крейсерского, малого газа и приемистости на взлетном режиме при уходе самолета на второй круг.

Во-вторых, деформации ротора вычисляются для поперечного сечения, в котором расположены места крепления стержней к сегментам. Использование вместо его динамической деформации величины, равной 0,1÷0,15 мм, как уже указывалось, обусловлено тем, что ротор предложено считать «жестким», и, следовательно, его динамические деформации меньше или равны меньшему из зазоров в демпферах опор ротора.

В-третьих, деформации наружного корпуса второго контура вычисляются для поперечного сечения, в котором на этом корпусе закреплена опора рычага.

В-четвертых, деформации корпусной секции вычисляются для ее поперечного сечения, в котором на ней крепится тяга.

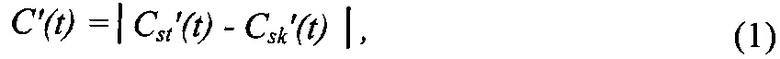

В-пятых, необходимо определить момент времени, в который механизм позиционирования сместит стержень (сегмент) в положение, в котором радиальный зазор между сегментом и концами рабочих лопаток будет минимален. При использовании в предлагаемом устройстве рычагов первого и второго рода этот момент времени будет соответствовать минимальному значению функции

В (1) и ниже (') обозначены суммы всех деформаций детали - тепловых, статических, динамических, t - время,  - зависимость суммы всех деформаций от времени корпусной секции в поперечном сечении, в котором крепятся тяги, Csk'(t) - зависимость суммы всех деформаций от времени наружного корпуса второго контура в поперечном сечении, в котором крепятся опоры рычагов.

- зависимость суммы всех деформаций от времени корпусной секции в поперечном сечении, в котором крепятся тяги, Csk'(t) - зависимость суммы всех деформаций от времени наружного корпуса второго контура в поперечном сечении, в котором крепятся опоры рычагов.

В-шестых, зададим этому минимальному зазору на крейсерском режиме работы двигателя возможно наименьшее, оптимальное значение и определим величину плеча рычага между осями опоры рычага и крепления стержня, т. е. место крепления стержня к сегменту.

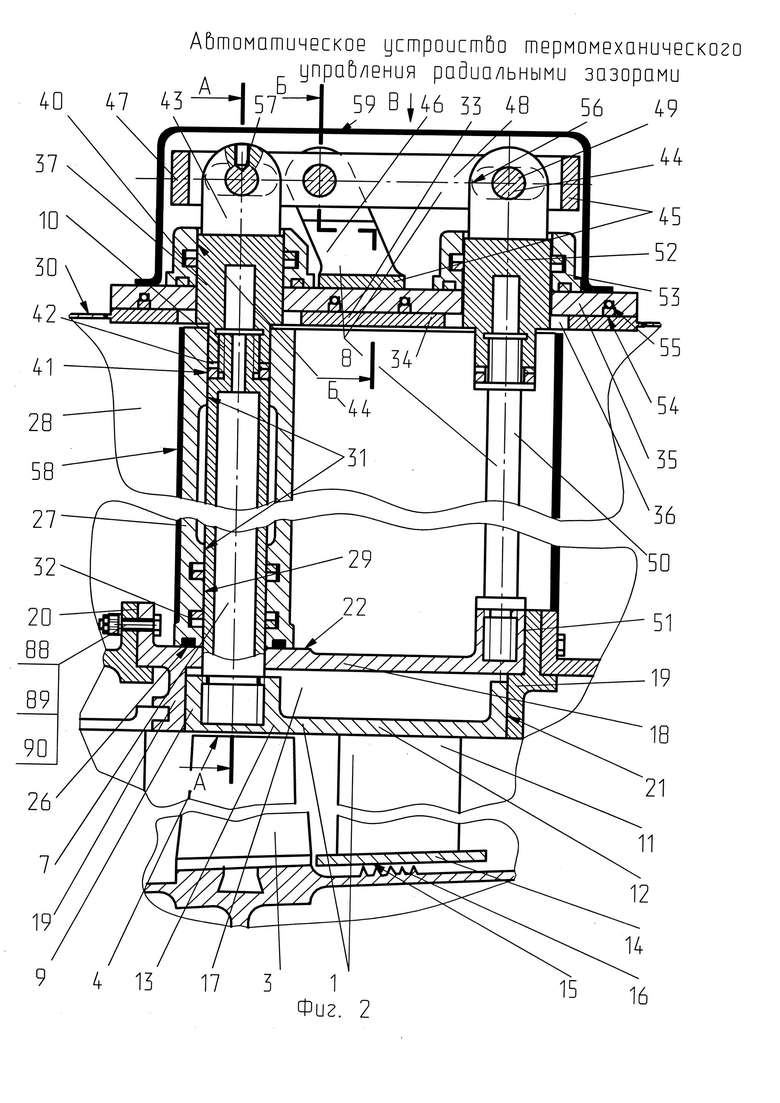

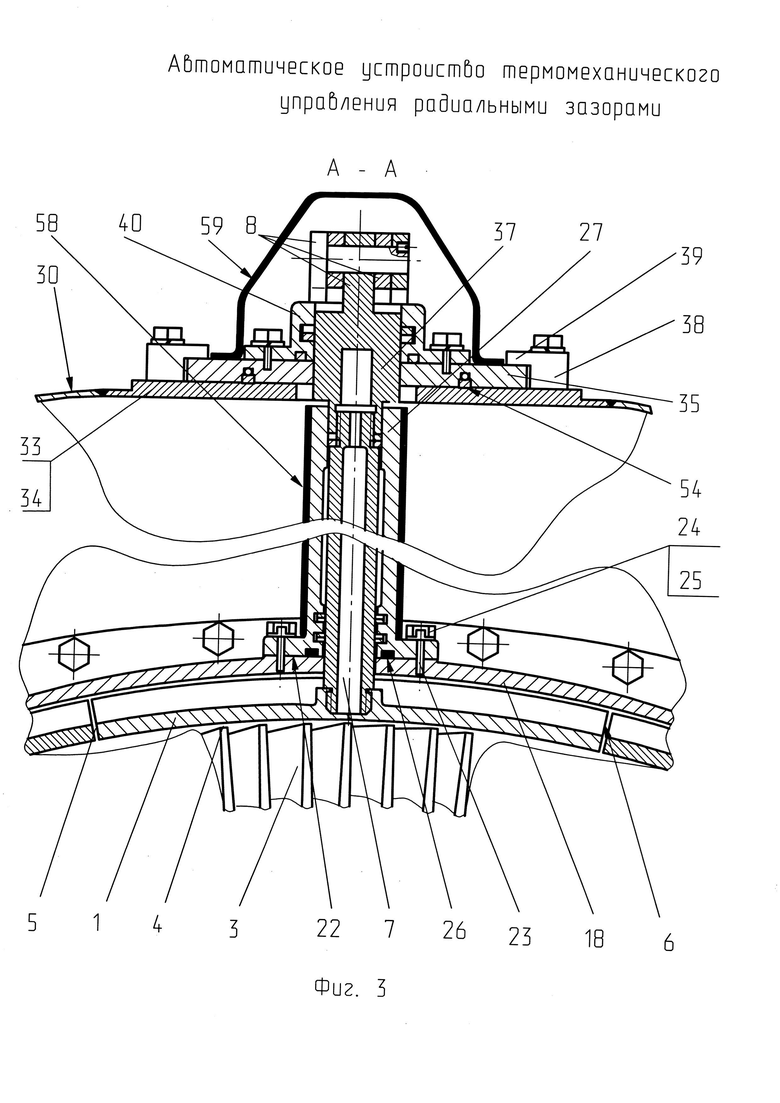

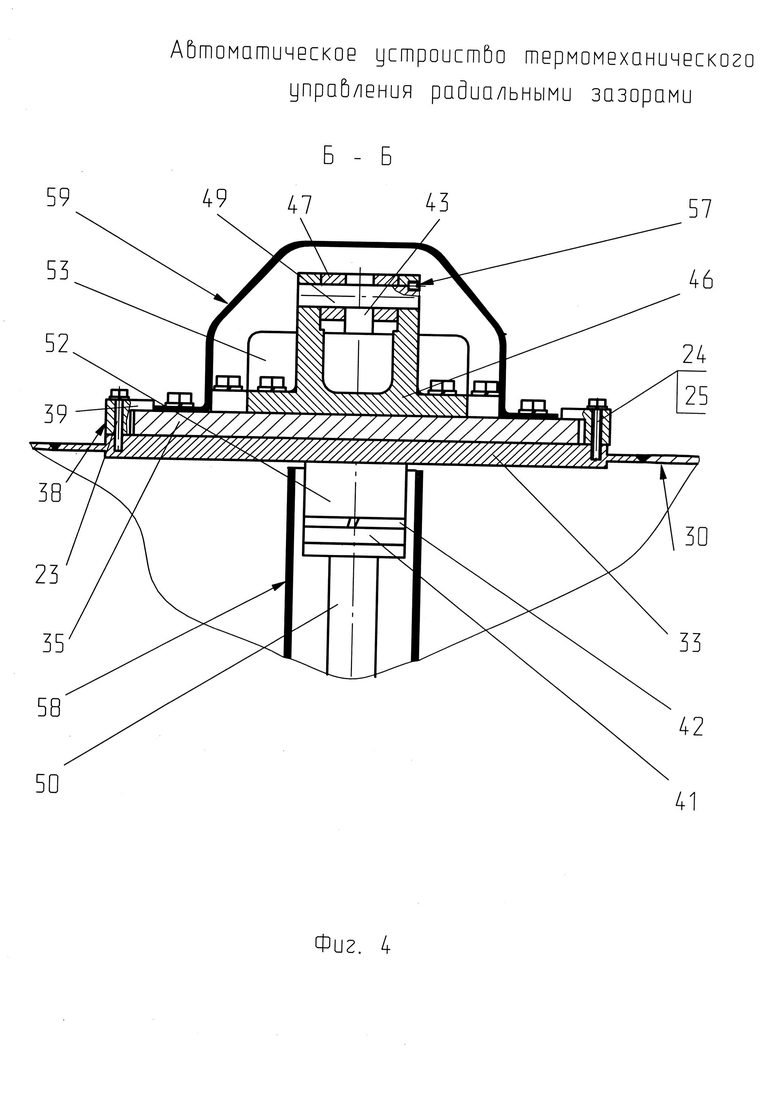

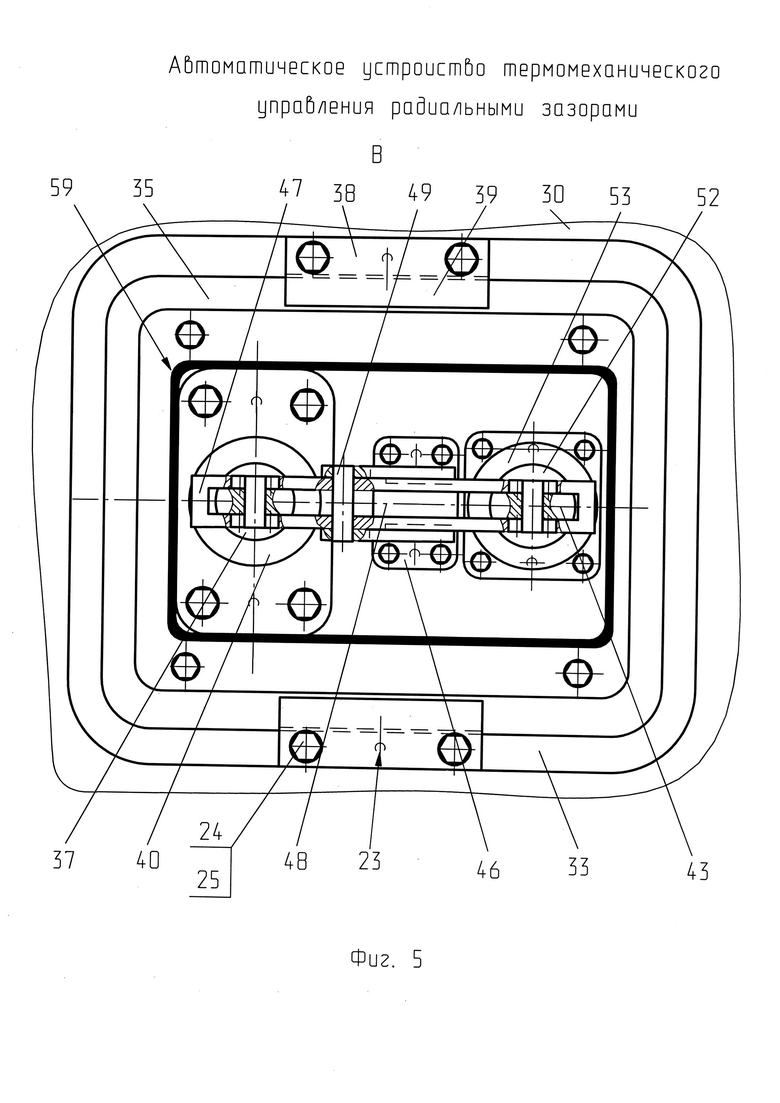

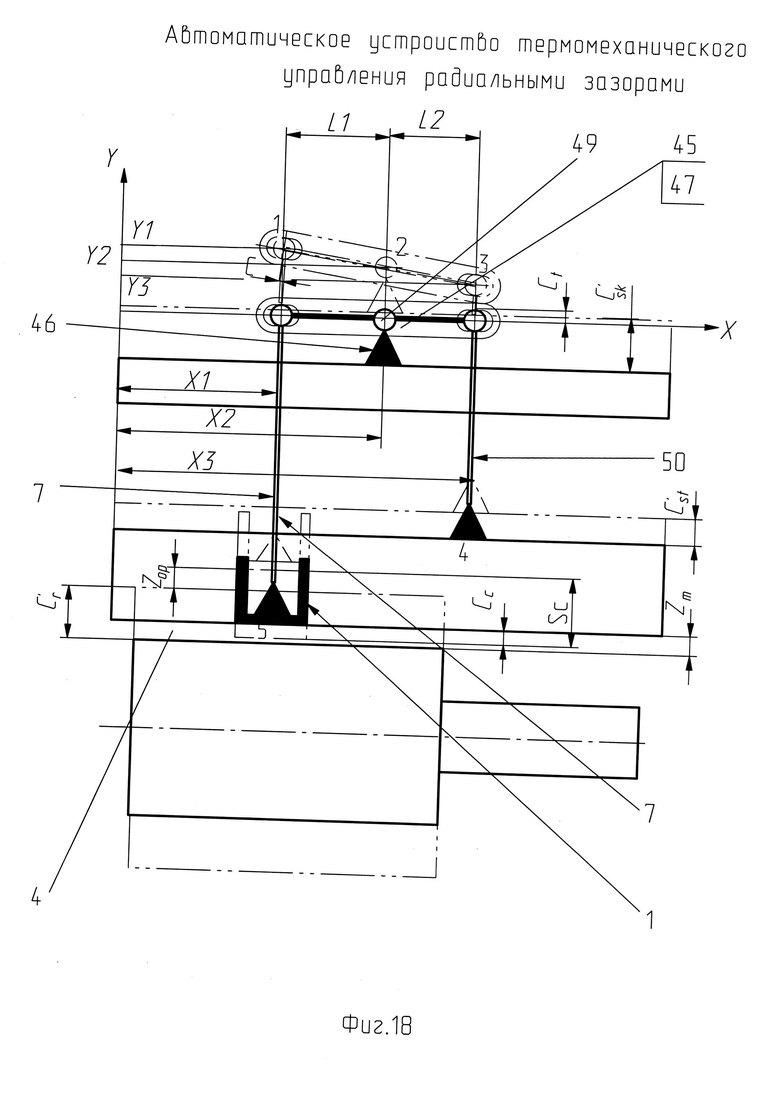

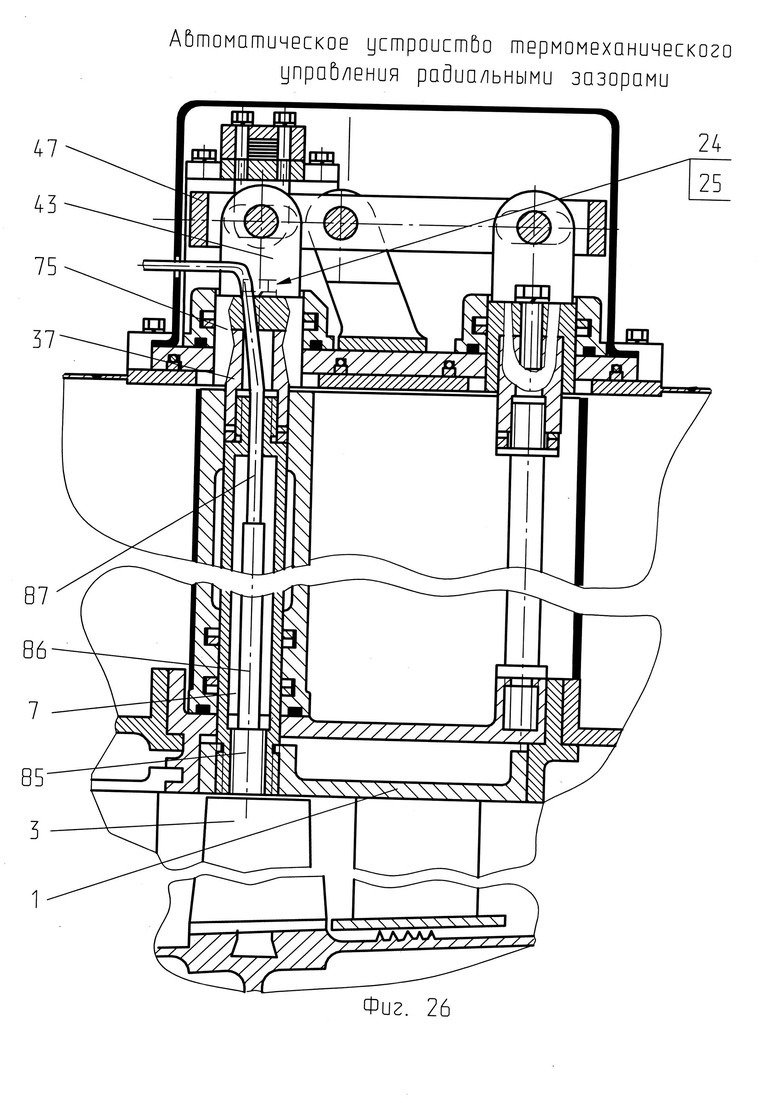

Выведем соотношения для определения плеча рычага только для случая использования рычага в виде параллелепипеда, расположенного у неработающего двигателя параллельно его продольной оси (см. фиг. 2 и 18). У этих устройств расстояние от внутренней поверхности сегмента, охватывающей рабочие лопатки, до оси крепления стержня к рычагу lc и расстояние lt, от наружной поверхности корпусной секции до оси крепления тяги к рычагу постоянны и не зависят от расположения мест крепления стержня и тяги и их значения заданы.

Случаи наклонного расположения рычага, выполнения его в форме бумеранга, профилирования стенки швеллера сегмента, охватывающей рабочие лопатки, по некоторой кривой решаются аналогично, только в этих случаях величины lc и lt, являются функциями координаты X, направленной в направлении продольной оси двигателя, и не рассматриваются.

Считаем, что пять пунктов из перечисленных шести выполнены полностью, и, следовательно, считаем, что задача согласования тепловых радиальных расширений статоров и роторов ТРДД решена разработчиком и известны значения параметров C'st, C'r, C'sk на всех режимах работы двигателя, или, по крайней мере, на крейсерском режиме, малом газе и приемистости при уходе самолета на второй круг, и известен один из пяти случаев, реализуемых на двигателях:

1. Случаи, когда C'st≠C'r, и C'sk>C'st.

2. Случай, когда C'st>C'r и C'sk<C'st.

3. Случай, когда C'st<C'r и C'sk<C'st.

4. Случай, когда C'st≠C'r, но C'sk=C'st.

5. Случай, когда C'st=C'r.

Выбрана ступень компрессора или турбины, на которую будет установлено предлагаемое устройство управления и, следовательно, известна величина диапазона, измеренная вдоль продольной оси двигателя, в которой разработчик может конструктивно поместить поперечную плоскость сечения, в которой размещены места крепления тяг, и задаться конструктивными значениями длины плеча рычага L2 между осями опоры рычага и тяги, и задать расстояние от внутренней поверхности сегмента, охватывающей рабочие лопатки, до оси крепления стержня к рычагу lc и расстояние lt от наружной поверхности корпусной секции до оси крепления тяги к рычагу, величины монтажного радиального зазора между статором и концами рабочих лопаток ступени Zm. Кроме того, будем считать, что разработчику, по крайней мере, известен допустимый диапазон величин этого зазора на крейсерском режиме, малом газе и приемистости при уходе самолета на второй круг, и он в этом диапазоне задал требуемое оптимальное значение величины радиального зазора на крейсерском режиме значение Zop.

Первыми в списке анализируемых поставлены случаи, когда C's≠C'r, и C'sk>C'st, потому, что это единственные случаи, когда в предлагаемых устройствах управления радиальными зазорами авиационных ТРДД в качестве механизма позиционирования можно использовать как рычаги первого рода, так и рычаги второго рода (см. ниже).

В случае использования в устройстве рычага первого рода определим величину плеча рычага между осями опоры рычага и стержня и, следовательно, длину рычага L, требуемую для обеспечения заданной величины радиального зазора в ступени на крейсерском режиме Zop и величины этих зазоров на малом газе Zmg и приемистости Zp и сравним эти две последние величины с допустимыми значениями этих зазоров.

Графическое решение этой задачи (определение величин L1 и L) см. на фиг. 18.

Определим эти параметры аналитически.

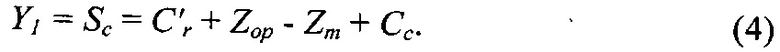

Зададим координаты X-Y, как это показано на фиг. 18. Величины C'st, C'r и считаем известными, как для крейсерского режима, так и для режимов малого газа и приемистости при уходе самолета на второй круг, в моменты времени, когда на этих режимах функция С'(t) достигает минимального значения. Известны также величины L2, lc, lt, Zm, Zop и координаты точек 2 и 3 - X2 и X3 (см. фиг. 18), и, следовательно, считаем известными величины теплового удлинения расстояний lc и lt - величины Сс и Ct как для крейсерского режима, так и для режимов малого газа и приемистости при уходе самолета на второй круг. Увеличением расстояний и lc и lt за счет удлинений стержня и тяги под действием статических и динамических сил пренебрегаем.

Тогда радиальное смещение точки 3 будет равно:

Радиальное смещение точки 2 будет равно:

Запишем радиальное смещение стержня Sc, как функцию параметров C'r,

Для определения координаты места крепления стержня к сегменту X1 и величины плеча рычага L1 используем уравнение прямой, проходящей через точки 2 и 3:

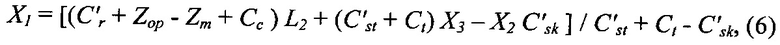

Подставив в (5) (2), (3) и (4) и величины C'sk, C'st, C'r, Ct и Cc для крейсерского режима работы двигателя, найдем

Тогда плечо рычага определим из соотношения:

Далее проверяем насколько удачно найдено плечо рычага L1.

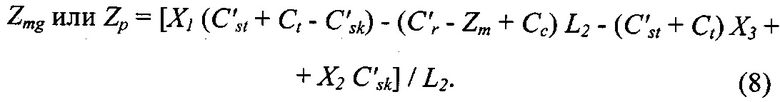

Для чего определим величины радиальных зазоров на режиме малого газа Zmg и при приемистости при уходе самолета на второй круг Zp и сравним эти значения с допустимыми Zmgd и Zpd, значения которых выбраны из условия обеспечения требуемых достаточно высокого КПД двигателя и достаточно низкого удельного расхода топлива Cp.

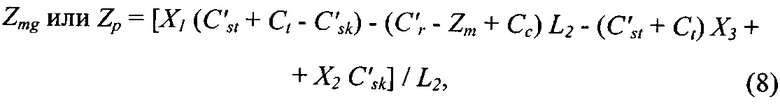

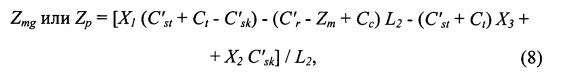

Величины Zmg и Zp найдем из (6), подставив в него соответственно вместо одну из этих величин и соответствующие ей значения C'sk, C'st, C'r, Ct и Cc, найденные для режима малого газа или приемистости в моменты t в которые на этих режимах функция (1) достигает минимума, и разрешив (6) относительно этой величины, в виде:

Если плечо L1 получилось конструктивным и Zmg≤Zmgd, и Zp≤Zpd, и при этом на малом газе отсутствует врезание рабочих лопаток и при приемистости на взлетном режиме отсутствует провал тяги расчет устройства заканчивают.

Поэтому для использования в случаях, когда C'st≠C'r и C'sk>C'st, предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что его рычаг выполнен в виде рычага первого рода, и сам рычаг имеет форму параллелепипеда, и на неработающем двигателе расположен параллельно продольной оси двигателя, и координата крепления стержня к сегменту X1 определяется из соотношения

и плечо рычага L1 между осью опоры и осью цилиндрической опоры, закрепленной на стержне, определяется из соотношения

L1=X3-X1,

в этих соотношениях C'r - сумма теплового радиального расширения ротора, вытягивания рабочей лопатки и замковой части диска ступени под действием центробежных сил в поперечном сечении, где расположено крепление стержня к сегменту, и зазора в демпфере со сдавливаемой пленкой смазки опоры ротора, C'st - сумма теплового радиального расширения корпусной секции и ее деформаций в радиальном направлении под действием давления в газовом тракте первого контура двигателя и динамических сил в поперечном сечении, где расположено крепление тяги, - сумма теплового радиального расширения наружного корпуса второго контура и его деформаций в радиальном направлении под действием давления в газовом тракте второго контура двигателя и динамических сил в поперечном сечении, где расположена опора рычага, причем параметры, C'st, C'r и C'sk определены на крейсерском режиме работы двигателя в момент времени t, когда функция

достигает минимума, Cc - тепловое удлинение расстояния от места крепления стержня к сегменту до оси крепления цилиндрической опоры, закрепленной на нем, к рычагу и Ct - тепловое удлинение расстояния от места крепления тяги к корпусной секции до оси крепления цилиндрической опоры, закрепленной на ней, к рычагу, определенные на крейсерском режиме работы двигателя, Zop - заданная возможно наименьшая, оптимальная величина радиального зазора между концами рабочих лопаток ротора и статором компрессора или турбины на крейсерском режиме, Zm - заданная монтажная величина этого зазора, X2 - заданная координата расположения оси крепления цилиндрической опоры тяги к рычагу, X3 - заданная координата расположения оси опоры рычага, L2=X2-X3 плечо рычага между осью опоры и осью цилиндрической опоры, закрепленной на тяге, причем эти параметры заданы таким образом, что величина Zmg радиального зазора по концам рабочих лопаток ротора на режиме малого газа и величина Zp этого радиального зазора на режиме приемистости при уходе самолета на второй круг, найденные из соотношения

при соответственной подстановке в него C'st, C'sk, C'r, определенных для этих режимов в моменты времени t, когда функция (1) на этих режимах достигала минимума, и параметров Ct и Cc, также определенных соответственно для каждого из этих режимов, плечо L1 получилось конструктивным и Zmg≤Zmgd, и Zp≤Zpd, и при этом на малом газе отсутствует врезание рабочих лопаток и при приемистости на взлетном режиме отсутствует провал тяги.

Если же при использовании рычага первого рода Zmg≤Zmgd и на малом газе возникает опасность врезания рабочих лопаток, или же Zp≥Zpd при приемистости на столько, что на взлетном режиме возникает провал тяги, или получились не конструктивными параметры самого рычага, то можно возникшую проблему решать двумя путями: изменять координату или координаты и и повторять расчет пока не выполняться описанные выше условия его окончания, либо использовать рычаг второго рода. При этом при тех же смещении стержня и деформации тяги длина рычага L уменьшиться (L=L2) и, следовательно, увеличиться диапазон, в котором можно выбирать координату X2 или координаты X2 и X3 и, следовательно, L.

Когда в случае C'st≠C'r, C'sk>C'st получаются неконструктивные параметры рычага, рекомендуется применять устройство механического управления радиальными зазорами, например, по заявке №2017137183.

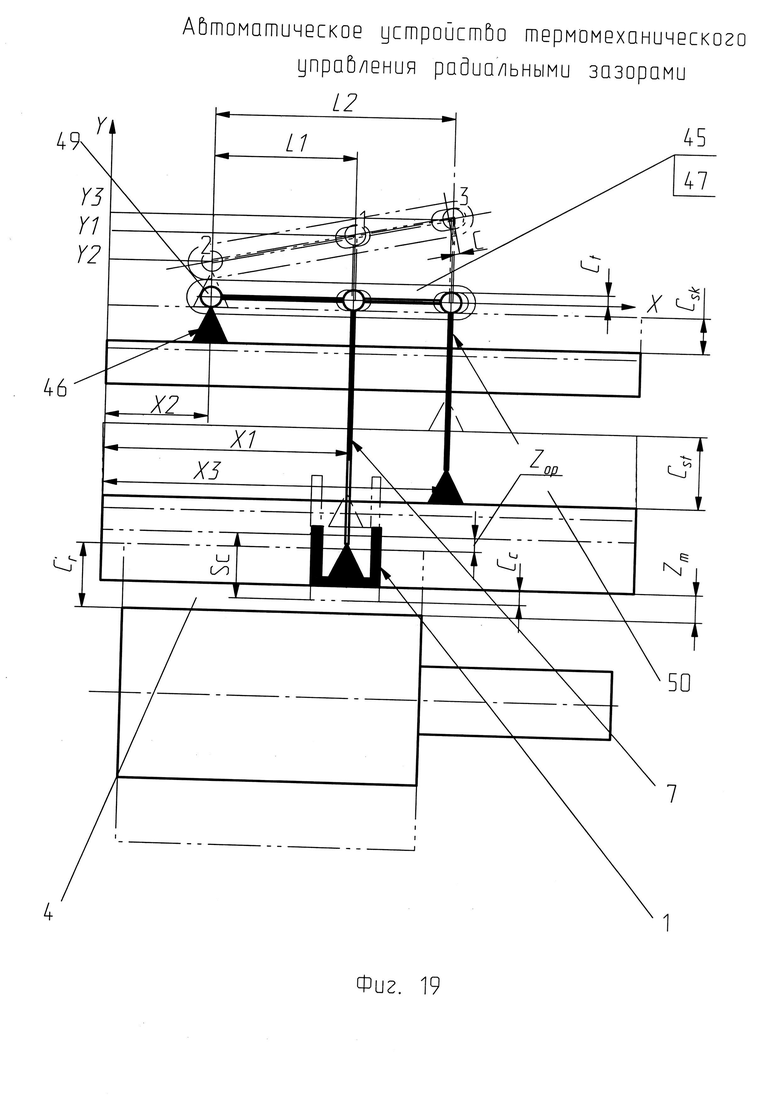

Кроме того, рычаг второго рода (L=L2) используется в предлагаемом устройстве в случае, когда C'st > C'r, и C'sk<C'st, и в случае, когда C'st<С', и C'sk<C'st, и C'r/C'st<2.

Графическое решение задачи (определение величины L1) при использовании рычага второго рода (L=L2) см. на фиг. 19.

Определим этот параметр аналитически. Параметры L2=L, X2, X3, Zm, Zop, Zmgd и Zpd также считаем заданными.

В этом случае радиальное смещение точки 3 Y3 (см. фиг. 19) определяется из (2), радиальное смещение точки 2 Y2 - из (3) и радиальное смещение точки 1 - из (4), координата расположения места крепления стержня к сегменту X1 также определяется из (6), но при подстановке в эти выражения значения параметров Ct и Cc на крейсерском режиме работы двигателя и значения параметров C'st, C'sk, C'r, определенных на этом же режиме в моменты времени t, когда функция (1) достигала минимума, а радиальные зазоры Zmg или Zp - из (8), но при подстановке в эти выражения значения параметров C'st, C'sk, C'r, определенных для этих режимов в моменты времени t, когда функция (1) на этих режимах достигала минимума, и параметров Ct и Cc, также определенных соответственно для каждого из этих режимов, и плечо рычага L1 между осью опоры и осью цилиндрической опоры, закрепленной на стержне, определяется из соотношения

Поэтому для использования в случае, когда C'st>C'r и C'sk<C'st и в случае, когда C'st<C'r, и C'sk<C'st и C'r/C'st<2, предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что его рычаг выполнен в виде рычага второго рода, и сам рычаг имеет форму параллелепипеда, на неработающем двигателе расположенном параллельно продольной оси двигателя, и координата крепления стержня к сегменту X1 определяется из соотношения (6), но при подстановке в эти выражения значения параметров Ct и Cc на крейсерском режиме работы двигателя и значения параметров C'st C'sk, C'r, определенных на этом же режиме в моменты времени t, когда функция (1) достигала минимума, и заданных параметров: Zop - возможно наименьшей, оптимальной величины радиального зазора между концами рабочих лопаток ротора и статором компрессора или турбины на крейсерском режиме, Zm - монтажной величины этого зазора, X2 - координаты расположения оси крепления цилиндрической опоры тяги к рычагу, X3 - координаты расположения оси опоры рычага, L2=X2-X3 плеча рычага между осью опоры и осью цилиндрической опоры, закрепленной на тяге, причем эти параметры заданы таким образом, что величина Zmg радиального зазора по концам рабочих лопаток ротора на режиме малого газа и величина Zp этого радиального зазора на режиме приемистости при уходе самолета на второй круг, найденные из соотношения (8) при соответственной подстановке в него C'st, C'sk, C'r, определенных для этих режимов в моменты времени t, когда функция (1) на этих режимах достигала минимума, и параметров Ct и Сс, также определенных соответственно для каждого из этих режимов, чтобы плечо рычага L1 между осью опоры и осью цилиндрической опоры, закрепленной на стержне, определенное из соотношения

получилось конструктивным и Zmg≤Zmgd, и Zp≤Zpd, и при этом на малом газе отсутствует врезание рабочих лопаток и при приемистости на взлетном режиме отсутствует провал тяги.

Если же Zmg≤Zmgd и на малом газе возникает опасность врезания рабочих лопаток, или же Zp≥Zpd при приемистости на столько, что на взлетном режиме возникает провал тяги, или получились не конструктивными параметры самого рычага, то можно возникшую проблему решать двумя путями: изменять координату X2 или координаты X2 и X3 и повторять расчет пока не выполняться описанные выше условия его окончания. Если не удается исключить возможность врезания рабочих лопаток в сегменты с помощью рычага второго рода (L=L2) можно использовать рычаг второго рода (L=L1), а при неудаче и этой попытки, применить устройство механического управления радиальными зазорами.

Кроме того, в обоих вышерассмотренных случаях, когда при приемистости на взлетном режиме получился столь малый зазор Zp, что возможно врезание лопаток на этом режиме, этот случай возможен при применении предлагаемых устройств, предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что задают величину Zp=Zpop, где Zpop возможно наименьшая, но исключающая врезание лопаток величина радиального зазора на взлетном режиме, и координата крепления стержня к сегменту X1 определяется из соотношения (6), но при подстановке в эти выражения значения параметров Ct и Cc на взлетном режиме и значения параметров C'st, C'sk, C'r, определенных на этом же режиме в моменты времени t, когда функция (1) достигала минимума, и заданных параметров: Zpop, Zm - монтажной величины этого зазора, X2 - координаты расположения оси крепления цилиндрической опоры тяги к рычагу, X3 -координаты расположения оси опоры рычага, L2=X2-X3 плеча рычага между осью опоры и осью цилиндрической опоры, закрепленной на тяге, и из соотношения (8) при соответственной подстановке в него C'st, C'sk, C'r, определенных для этих режимов в моменты времени t, когда функция (1) на этих режимах достигала минимума, и параметров Ct и Cc, также определенных соответственно для каждого из этих режимов определяются величина радиального зазора на крейсерском режиме Zkr и величина радиального зазора на режиме малого газа Zmg, и в зависимости от рода и конструкции рычага для известных координат X1, X2, X3 определяется плечо рычага между осью опоры рычага и осью цилиндрической опоры, закрепленной на стержне, и при этом на малом газе отсутствует врезание рабочих лопаток, а на крейсерском режиме обеспечивается требуемые величины КПД ступени и удельного расхода топлива двигателем Cp.

Если параметры КПД ступени, Cp, или один из этих параметров окажется неприемлемым, или на режиме малого газа может произойти врезание лопаток, рекомендуется использовать устройство механического управления радиальными зазорами.

Рассмотрим случай, когда C'st<C'r, но C'sk<C'st, и C'r/C'st>2. Этот случай в настоящее время, по-видимому, маловероятен.

В этом случае в предлагаемом устройстве используется рычаг второго рода, у которого L=L1.

Графическое решение этой задачи см. на фиг. 20.

Отличие аналитического решения этой задачи от предыдущего случая заключается только в том, что длина рычага L неизвестна и вычисляется из соотношения (9), а само предлагаемое устройство (на фиг. не показано) выполняется так, как это описано в предыдущем случае, но с учетом, что

В случае, когда C'st≠C'r, но C'sk=C'st, предлагаемые устройства не эффективны и рекомендуется применять устройство механического управления радиальными зазорами.

Случай C'st=C'r идеальный, так как двигатель не нуждается в устройствах управления радиальными зазорами любого типа, и не встречается в практике авиадвигателестроения.

С целью повышения КПД ступени за счет снижения перетока сжатого воздуха между кольцевыми пространствами, отделенными от газового тракта сегментами, - у компрессора из кольцевого пространства над НА в кольцевое пространство над рабочими лопатками, у турбины из кольцевого пространства над рабочими лопатками в кольцевое пространство над СА, предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что кольцевые пространства, отделенные от газового тракта сегментами, - у компрессора кольцевое пространство над НА и кольцевое пространство над рабочими лопатками, у турбины кольцевое пространство над рабочими лопатками и кольцевое пространство над СА, отделены друг от друга вертикальным кольцевым фланцем, закрепленным в корпусной секции радиально расположенными штифтами, зафиксированными от выпадания завальцовкой или приливами, выполненными на опорах стержней, закрепленных на корпусной секции, причем фланец закреплен в радиальном сечении, выбранном таким образом, чтобы частично или полностью компенсировалась неуравновешенная сила давления сжатого воздуха со стороны газового тракта на каждый сегмент и стержень, и наружные диаметры всех трех фланцев, выполненных на каждом сегменте, были возможно большими, но допускающими требуемое смещение сегмента в радиальных направлениях, и такими, чтобы каждый сегмент ступени своим средним фланцем у компрессора со стороны НА большим давлением воздуха в кольцевом пространстве над НА, а у турбины со стороны рабочих лопаток большим давлением воздуха в кольцевом пространстве над рабочими лопатками, без зазора прижимался к вертикальному кольцевому фланцу, и зазоры по двум другим фланцам каждого сегмента были минимально возможными, и один из сегментов ступени выполняется с торцами, срезанными параллельно продольной оси стержня, закрепленного на этом сегменте, а ответные торцы двух сегментов, соседних с этим сегментом, срезаны так же, как у этого сегмента.

Выполнение сегмента с тремя фланцами и прижатие их средним фланцем к вертикальному кольцевому фланцу без зазора во множество раз сокращает площадь каналов, по которым возможно перетекание сжатого воздуха между кольцевыми пространствами над сегментами. Под возможно минимальными зазорами по двум другим фланцам сегмента здесь понимается возможно наименьшая величина этих зазоров, но такая, которая обеспечивает радиальные смещения сегмента без заклинивания на всех режимах работы двигателя. Минимальная величина этих зазоров и возможно большие радиальные размеры фланцев сегмента обеспечивает возможно большее гидравлическое сопротивление щелей у этих фланцев, что снижает обратный переток сжатого воздуха из кольцевого пространства над сегментом в газовый тракт ступени, и, следовательно, снижает непроизводительный расход сжатого высокопотенциального воздуха, и, следовательно повышает КПД ступени компрессора или турбины.

Выполнение у одного из сегментов ступени с торцов, срезанных параллельно продольной оси стержня, закрепленного на этом сегменте, и ответных торцов двух сегментов, соседних с этим сегментом, срезанных так же, как у этого сегмента, обеспечивает возможность сборки этого предлагаемого устройства.

Для применения на последней ступени КВД предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что сегменты устройства кроме части, охватывающей рабочие лопатки колеса последней ступени КВД, содержат еще часть, выполненную заодно целое с этой частью в виде сегмента НА, расположенного перед рабочим колесом последней ступени КВД, и корпусная секция последней ступени КВД разделена на три кольцевых пространства, в которых размещены: НА, расположенный перед рабочим колесом, части сегментов, охватывающие рабочие лопатки, и закреплен НА, расположенный за рабочим колесом, тремя вертикальными кольцевыми фланцами, два из которых закреплены в тех же фланцевых стыках, что и корпусная секция, а один, к которому крепиться этот НА, закреплен с помощью радиально расположенных штифтов, запрессованных во фланец и корпусную секцию и зафиксированных от выпадания либо приливами, выполненными на опорах стержней, закрепленных на корпусной секции, либо завальцовкой, или корпусная секция разделена на четыре кольцевых пространства, и содержит еще один вертикальный кольцевой фланец, закрепленный также на корпусной секции с помощью радиально расположенных штифтов, который разделяет кольцевые пространства, в которых размещены НА, расположенный перед рабочим колесом, и части сегментов, охватывающие рабочие лопатки, а сегменты выполнены с тремя фланцами с такими диаметрами, что фланцами, расположенными в средней части сегментов, со стороны рабочего колеса, давлением сжатого воздуха над частями сегментов, охватывающими рабочие лопатки, без зазоров прижимаются к этому фланцу, и зазоры по двум другим фланцам каждого сегмента были минимально возможными, и один из сегментов ступени выполняется с торцами, срезанными параллельно продольной оси стержня, закрепленного на этом сегменте, а ответные торцы двух сегментов, соседних с этим сегментом, срезаны так же, как у этого сегмента.

Выполнение сегментов устройства в виде части, охватывающей рабочие лопатки колеса последней ступени КВД, и части в виде сегмента НА, расположенного перед рабочим колесом последней ступени КВД, обусловлено тем, что НА, расположенный за рабочим колесом, жестко соединен с опорой ротора и не может быть использован как часть предлагаемого устройства управления радиальными зазорами.

С целью упрощения конструкции и уменьшения массы устройства для двух соседних ступеней компрессора или турбины предлагается автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что устройство состоит из двух частей - устройств управления радиальным зазором у ступени, объединенных в одно устройство управления радиальными зазорами у обеих ступеней деталями, общими для обоих устройств, причем устройства управления радиальным зазором у ступени, без общих деталей, выполнены, либо по любому, но одному и тому же пункту формулы изобретения, либо по любым но разным пунктам формулы изобретения, а, как общие детали, выполнены: тяги, навинченные на них цилиндрические опоры, установленные под ними дистанционные и контровочные шайбы, закрепленные на цилиндрических опорах двумя винтами и контровочными шайбами опоры с ушками, причем тяги закреплены на общей для обеих ступеней корпусной секции и к навинченным на них цилиндрическим опорам шарнирно прикреплены рычаги механизмов позиционирования каждого из устройств управления радиальным зазором у ступени, общими для обеих ступеней выполнены также: кольцо с опорными площадками, сваренное встык с наружным корпусом второго контура, и установленными на них основаниями, выполненными за одно целое с двумя опорами стержней устройств обеих ступеней и опорой тяги, через которые проходят опоры с ушками с возможно меньшими зазорами, но такими, которые исключают заклинивание стержней и тяг в опорах и нагружение их изгибающими напряжениями и уплотненными двумя поршневыми кольцами, размешенными в кольцевой канавке каждой опоры или каждой цилиндрической опоры таким образом, что стыки поршневых колец расположены диаметрально противоположно, и корпусная секция, каждая часть которой выполнена соответственно тому пункту формулы изобретения, которому соответствует устройство управления радиальным зазором у ступени, которую охватывает эта часть корпусной секции, и кольцевое пространство под корпусной секцией разделено между ступенями кольцевым вертикальным фланцем, закрепленным на ней радиально расположенными штифтами, запрессованными во фланец и корпусную секцию и зафиксированными от выпадания завальцовкой, кожух, выполненный в виде тонкостенного кольца, составленного из двух отдельных полуколец с П-образной формой поперечного сечения с фланцами по бокам, закрывающего механизмы позиционирования устройств управления радиальными зазорами обеих ступеней и закрепленного на основании, обтекатели, охватывающие опоры стержней, закрепленные на корпусной секции, стержни и тяги обоих устройств управления радиальными зазорами обеих ступеней.

Упрощение конструкции и существенное уменьшение массы устройства управления радиальным зазором для двух соседних ступеней достигается, прежде всего, за счет снижения на половину числа тяг, цилиндрических опор, навинченных на них, и опор, через которые они проходят, уменьшения до двух числа фланцевых стыков корпусной секции, уменьшения числа крепежных деталей и масс кожуха и обтекателей.

Предлагается также автоматическое устройство термомеханического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины двухконтурного газотурбинного двигателя, отличающееся тем, что наружный корпус второго контура двигателя изготовлен из композитного материала с коэффициентом линейного теплового расширения, существенно меньшим коэффициента линейного теплового расширения сплава, из которого изготовлена корпусная секция, но таким, при котором бы обеспечение возможных взаимных проскальзываний оснований и опорных площадок не приводило бы к неконструктивным параметрам устройства.