Настоящее изобретение относится к способу получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов. В другом аспекте настоящее изобретение относится к системе компримирования, предназначенной для получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов.

Сжатую и, по меньшей мере, частично сконденсированную смесь углеводородов в большинстве случаев производят при осуществлении холодильных циклов, в которых сжатую и, по меньшей мере, частично сконденсированную смесь углеводородов обычно подвергают расширению и приводят в косвенный контакт с теплообменом с потоком продукта для отвода теплоты от указанного потока продукта. В таких случаях применения смесь углеводородов обычно именуется смешанным хладагентом (СХ) или смешанным составным хладагентом (ССХ).

Пример цикла с единственным смешанным хладагентом описан в патентном документе CN103216998A. Способ, описанный в этом примере, включает осуществление стадии сжатия в первой ступени компрессора и промежуточного охлаждения смешанного хладагента; последующий ввод хладагента во вторую и третью ступени для непрерывного сжатия; затем охлаждение смешанного хладагента, осуществляемое в две стадии, с образованием газовой фазы и жидкой фазы при охлаждении на последней стадии. Температура охлажденного перегретого смешанного хладагента между охлаждением на первой стадии и охлаждением на последней стадии находится в интервале от 65°С до 100°С, а температура газовой фазы и жидкой фазы после охлаждения на последней стадии составляет от 20°С до 50°С. Вблизи всасывающего патрубка компрессорного агрегата на стороне низкого давления установлен входной сепаратор. Имеются противопомпажные линии для рециркуляции части охлажденного перегретого смешанного хладагента, отводимой между охлаждением на первой стадии и охлаждением на последней стадии, в указанный входной сепаратор.

Известные из документа CN103216998A система и способ не могут быть подходящими в том случае, если в качестве охлаждающего потока используют поток из окружающей среды, в частности, поток атмосферного воздуха. Потоки воды внешних источников и атмосферного воздуха, кроме того, подвержены относительно большим и непредсказуемым изменениям температуры и изменениям влажности (в случае воздуха). Следовательно, для гарантирования полного испарения охлажденного перегретого смешанного хладагента при его прохождении от первой стадии охлаждения до последней стадии охлаждения необходимо между первой стадией охлаждения и последней стадией охлаждения обеспечить относительно большую величину разности температур между заданной расчетной температурой охлажденного перегретого смешанного хладагента и температурой конденсации смешанного хладагента.

Согласно одному аспекту изобретение обеспечивает способ получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов, включающий:

обеспечение смеси углеводородов в паровой фазе и пропускание указанной смеси углеводородов через входной газоочиститель, содержащий входную ёмкость, с помощью которой из входного газоочистителя отводятся пары углеводородов;

транспортирование паров, поступающих из входного газоочистителя, через приемный газоочиститель компрессора, содержащий всасывающую ёмкость, посредством которой из приемного газоочистителя компрессора отводится поток паров, поступающий в компрессор;

cжатие поступающего в компрессор парообразного потока в агрегате, образованном из одного или большего числа компрессоров, с получением более высокого давления и образованием при этом сжатого парообразного выходящего потока;

уменьшение перегрева сжатого парообразного выходящего потока в системе для уменьшения перегрева пара, содержащей теплообменник-пароохладитель, включающее приведение, по меньшей мере, части сжатого парообразного выходящего потока в состояние теплообмена при косвенном контакте с потоком из окружающей среды в теплообменнике-пароохладителе, что позволяет передавать теплоту от сжатого парообразного выходящего потока потоку из окружающей среды с получением в результате из сжатого парообразного выходящего потока охлажденного потока перегретых паров углеводородов;

транспортирование, по меньшей мере, части охлажденного потока перегретых паров углеводородов из системы уменьшения перегрева в конденсатор через выходной трубопровод пароохладителя, и дополнительное охлаждение части охлажденного перегретого потока углеводородов в указанном конденсаторе с помощью косвенного теплообмена указанной части охлажденного перегретого потока углеводородов с охлаждающим потоком, при этом указанная часть охлажденного перегретого потока углеводородов, по меньшей мере, частично конденсируется с образованием сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов;

отделение от охлажденного перегретого потока углеводородов, проходящего через выходной трубопровод пароохладителя, рециркуляционной части с образованием рециркуляционного потока с расходом на рециркуляцию, поступающего из выходного трубопровода пароохладителя в агрегат, состоящий из одного или большего количества компрессоров, через барабан-сепаратор для противопомпажной рециркуляции, клапан противопомпажной рециркуляции и приемный газоочиститель компрессора, при этом расход на рециркуляцию регулируется с помощью клапана противопомпажной рециркуляции, и

извлечение жидких компонентов из рециркуляционной части охлажденного перегретого потока углеводородов и отвод через выпускной патрубок для жидкости, имеющийся в барабане-сепараторе противопомпажной рециркуляции;

подачу жидких компонентов, отведенных из рециркуляционной части охлажденного потока перегретых паров углеводородов, во входной газоочиститель.

В соответствии с одним воплощением система уменьшения перегрева содержит байпасную трубопроводную линию пароохладителя для избирательного байпасирования теплообменника-пароохладителя, причем указанная трубопроводная линия пароохладителя содержит клапан регулирования температуры и регулятор температуры, функционально связанный с клапаном регулирования температуры, при этом способ включает регулирование степени открытия клапана в зависимости от температуры охлажденного перегретого потока в выпускном трубопроводе пароохладителя.

Для поддерживания расхода через агрегат, состоящий из одного или большего числа компрессоров, осуществляют регулирование расхода на рециркуляцию так, чтобы предотвращать помпаж в указанных одном или большем числе компрессоров. Это может быть достигнуто, например, с помощью известных методов контроля помпажа, таких как измерение расхода через агрегат, состоящий из одного или большего числа компрессоров, непрерывный контроль работы одного или большего числа компрессоров, и регулирование расхода на рециркуляцию части потока в зависимости от результатов контроля.

Согласно другому аспекту изобретение обеспечивает систему компримирования для производства сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов, содержащую

входной газоочиститель, содержащий входную ёмкость, снабженную, по меньшей мере, входным патрубком входного газоочистителя, соединенным с источником исходного пара, обеспечивающим подачу смеси углеводородов в паровой фазе, и выходным патрубком для паровой фазы входного газоочистителя;

приемный газоочиститель компрессора, содержащий всасывающую ёмкость, снабженную, по меньшей мере, входным патрубком приемного газоочистителя, сообщающимся по текучей среде с выходным патрубком для пара указанного входного газоочистителя, и выходным патрубком приемного газоочистителя для пара, сконфигурированным для выпуска поступающего в компрессор парообразного потока из приемного газоочистителя компрессора;

агрегат из одного или большего числа компрессоров, содержащий всасывающий патрубок, сообщающийся по текучей среде с выходным патрубком для пара входного газоочистителя, и выпускной патрубок компрессорного агрегата, при этом указанный агрегат выполнен с возможностью сжатия парообразного потока, поступающего в компрессор из приемного газоочистителя компрессора, до более высокого давления с получением в выпускном патрубке агрегата сжатого парообразного выходящего потока;

систему уменьшения перегрева, выполненную с возможностью получения охлажденного потока перегретых паров углеводородов из сжатого парообразного выходящего потока, при этом указанная система уменьшения перегрева содержит теплообменник-пароохладитель, сообщающийся по текучей среде с выпускным патрубком компрессорного агрегата, причем указанная система уменьшения перегрева выполнена с возможностью приведения, по меньшей мере, части сжатого парообразного выходящего потока в состояние теплообмена при косвенном контакте с потоком, поступающим из окружающей среды, в указанном теплообменнике-пароохладителе, что позволяет передавать теплоту от сжатого парообразного выходящего потока потоку, поступающему из окружающей среды;

конденсатор, размещенный для приема, по меньшей мере, части охлажденного потока перегретых паров углеводородов и выполненный с возможностью переохлаждения части охлажденного потока перегретых паров углеводородов за счет косвенного теплообмена с охлаждающим потоком, при этом указанная часть охлажденного потока перегретых паров углеводородов, по меньшей мере, частично конденсируется с образованием сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов;

выходной трубопровод пароохладителя, проходящий между системой для уменьшения перегрева и конденсатором и обеспечивающий сообщение по текучей среде между указанными системой уменьшения перегрева и конденсатором;

линию противопомпажной рециркуляции для компрессорного агрегата, проходящую между выпускным трубопроводом пароохладителя и входным патрубком приемного газоочистителя компрессора, предназначенную для транспортирования рециркуляционного потока рециркуляционной части охлажденного потока перегретых паров углеводородов, с расходом на рециркуляцию, от выходного трубопровода пароохладителя к всасывающему патрубку агрегата, состоящего из одного или большего числа компрессоров, через приемный газоочиститель компрессора;

клапан противопомпажной рециркуляции, установленный на указанной линии противопомпажной рециркуляции для компрессорного агрегата, предназначенный для регулирования расхода на рециркуляцию;

барабан-сепаратор противопомпажной рециркуляции, установленный на указанной линии противопомпажной рециркуляции для компрессорного агрегата и предназначенный для извлечения жидких компонентов из рециркуляционной части охлажденного потока перегретых паров углеводородов и их удаления через выпускной патрубок для жидкости;

трубопровод для отвода жидкости, соединяющий выпускной патрубок для жидкости барабана-сепаратора противопомпажной рециркуляции с входным газоочистителем.

В соответствии с одним воплощением система уменьшения перегрева пара содержит байпасную трубопроводную линию пароохладителя для избирательного байпасирования теплообменника-пароохладителя, при этом указанная байпасная трубопроводная линия пароохладителя снабжена клапаном регулирования температуры и регулятором температуры, функционально связанным с клапаном регулирования температуры для изменения степени открытия клапана в зависимости от температуры охлажденного потока перегретых паров углеводородов в выпускном трубопроводе пароохладителя.

Регулирования расхода на рециркуляцию осуществляется для поддерживания расхода через агрегат, состоящий из одного или большего числа компрессоров, с тем, чтобы предотвратить помпаж в одном или большем числе компрессоров. Это может быть осуществлено, например, с помощью метода контроля помпажа, включающего, в частности, измерение расхода через агрегат из одного или большего числа компрессоров, непрерывный контроль работы одного или большего числа компрессоров и соответствующее регулирование расхода на рециркуляцию.

Настоящее изобретение, кроме того, далее в описании будет иллюстрировано с помощью лишь примера его осуществления со ссылками на не ограничивающие чертежи.

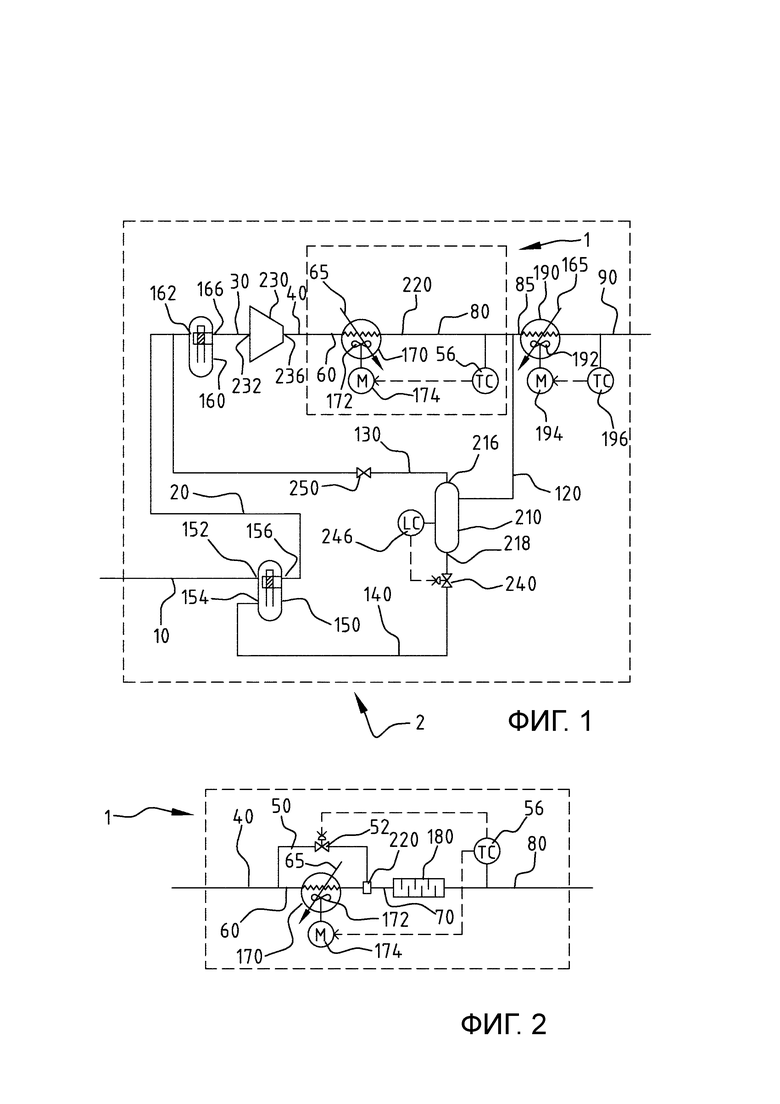

Фиг. 1 - схематическое изображение системы компримирования для получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов в соответствии с воплощениями настоящего изобретения.

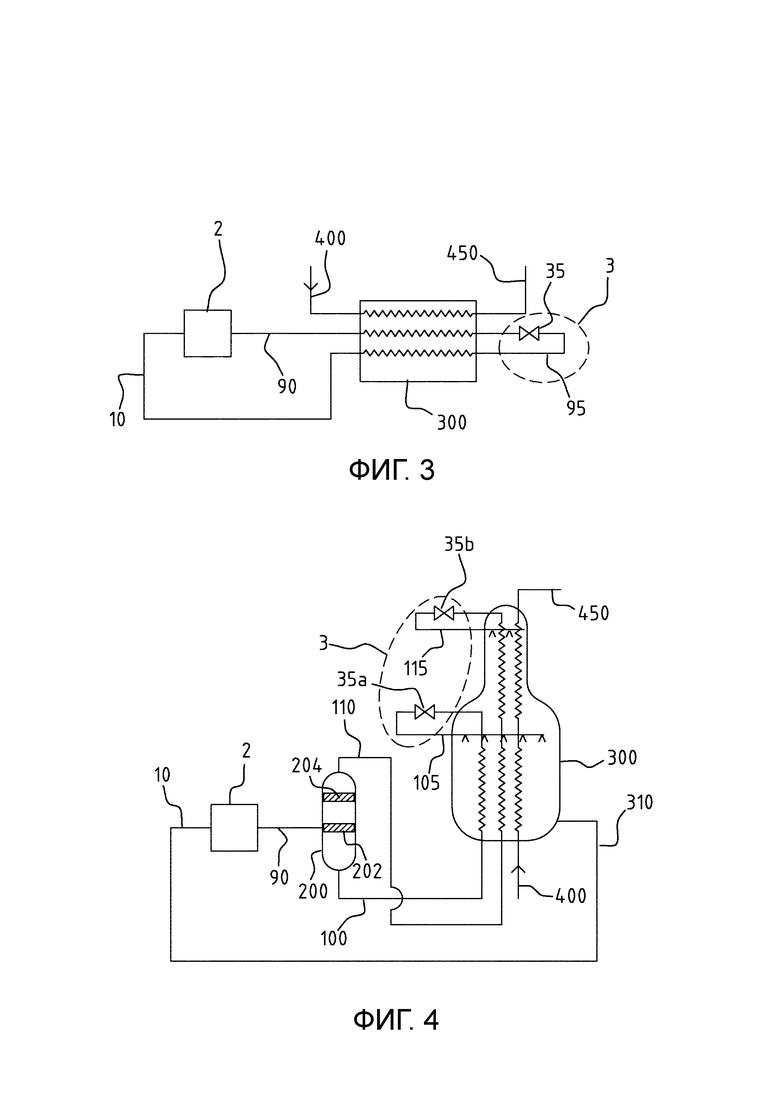

Фиг. 2 – схематическое изображение альтернативной системы для уменьшения перегрева, которая может быть использована в системе компримирования, представленной на фиг. 1.

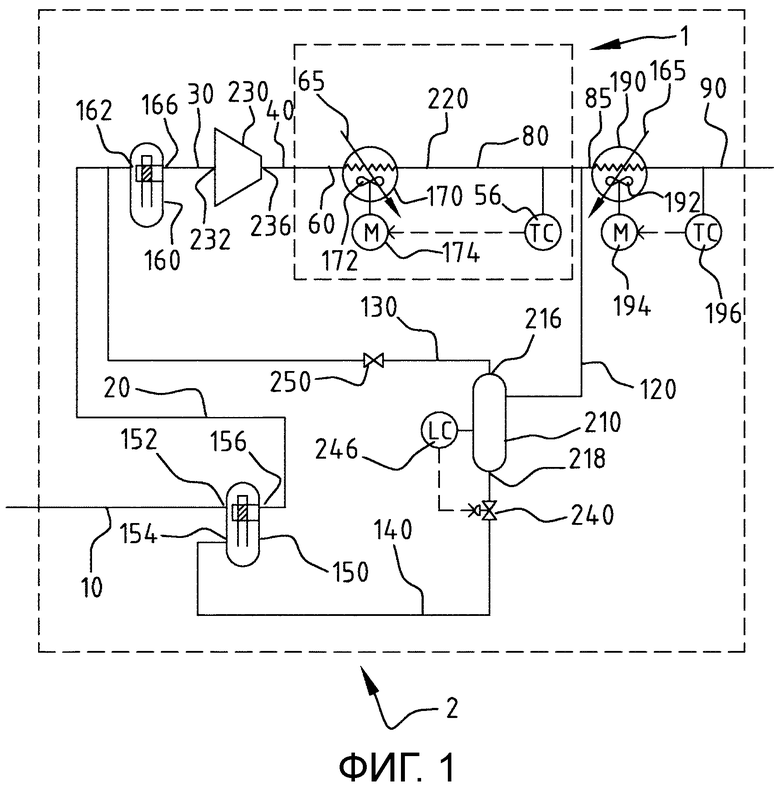

Фиг. 3 – схематическое изображение системы охлаждения, предназначенной для охлаждения потока продукта, содержащей систему компримирования, представленную на фиг. 1.

Фиг. 4 – схематическое изображение альтернативной системы охлаждения, предназначенной для охлаждения потока продукта, содержащей систему компримирования, представленную на фиг. 1.

Для целей настоящего описания единый ссылочный номер позиции будет использован для трубопроводной линии, а также для потока, транспортируемого по этой линии. Одинаковыми ссылочными номерами позиции будут обозначены одинаковые компоненты. Специалистам в данной области техники будет понятно, что, несмотря на содержащееся в описании пояснение изобретения со ссылками на одну или большее число определенных комбинаций характерных особенностей и количественных величин, многие из этих характерных особенностей и количественных величин функционально не связаны с другими характерными особенностями и количественными величинами, вследствие чего они могут быть в равной степени или подобным образом применены независимо в других воплощениях или комбинациях.

Настоящее изобретение включает систему компримирования и способ для получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов. Поток углеводородов в паровой фазе сжимают в агрегате, образованном из одного или большего числа компрессоров. Сжатый парообразный выходящий поток из агрегата, образованного из одного или большего числа компрессоров, охлаждают со снижением температуры перегрева в системе уменьшения перегрева посредством косвенного теплообмена с потоком из окружающей среды. В системе компримирования имеется линия противопомпажной рециркуляции, по которой рециркуляционная часть охлажденного потока перегретых паров углеводородов может рециркулировать для предотвращения помпажа компрессора. В настоящем изобретении предлагается оборудовать линию противопомпажной рециркуляции для компрессорного агрегата барабаном – сепаратором противопомпажной рециркуляции. Этот барабан – сепаратор противопомпажной рециркуляции является дополнительным парожидкостным сепаратором, установленным в дополнение к обычно используемому приемному газоочистителю компрессора, и является также дополнительным газоочистителем, расположенным выше по потоку от приемного газоочистителя компрессора, и жидкие компоненты, отведенные из барабана-сепаратора противопомпажной рециркуляции, направляются во входной газоочиститель.

Приемный газоочиститель компрессора, который обычно используется в системах компримирования, может быть неспособным справляться с жидкостной нагрузкой при всех рабочих условиях. Поэтому возможно образование излишка жидких компонентов, например, в том случае, если окружающая температура ниже минимальной расчетной температуры, или в условиях запуска. Этому способствует использование потока окружающей среды в качестве поглотителя тепла в теплообменнике-пароохладителе, поскольку фактическая температура потока, поступающего из окружающей среды, может быть подвержена значительным колебаниям в течение сезона и каждодневного цикла продолжительностью в 24 часа.

Кроме того, использование предложенной системы компримирования позволяет поддерживать охлажденный поток перегретых паров при температуре, которая намного ближе к температуре конденсации охлажденного потока перегретых паров, отводимого из системы уменьшения перегрева, поскольку если в исключительных условиях происходит частичная конденсация, указанный дополнительный газоочиститель, находящийся выше по потоку от приемного газоочистителя конденсатора, будет удалять жидкие компоненты, которые будут надлежащим образом возвращены обратно во входной газоочиститель. Предложенная система компримирования может быть включена в состав системы для охлаждения потока продукта, которая будет описана ниже.

Фиг. 1 иллюстрирует один пример системы 2 компримирования, предназначенной для производства сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов. Представленная на фиг. система 2 компримирования содержит приемный газоочиститель 160 компрессора. Указанный приемный газоочиститель 160 компрессора содержит всасывающую ёмкость и, по меньшей мере, выходной патрубок 166 приемного газоочистителя, способный отводить поступающий в компрессор парообразный поток 30 из приемного газоочистителя 160 компрессора. Приемный газоочиститель 160 компрессора, кроме того, содержит входной патрубок 162 приёмного газоочистителя, которым снабжена указанная всасывающая ёмкость.

Входной патрубок 162 приемного газоочистителя компрессора соединен с подающей трубопроводной линией 10 через входной газоочиститель 150. Входной газоочиститель 150 содержит входную ёмкость и, по меньшей мере, входной патрубок 152 входного газоочистителя, соединенный с подающей трубопроводной линией 10 для подачи исходных паров от их источника, обеспечивающего смесь углеводородов в парообразном состоянии. Входная ёмкость, кроме того, снабжена выходным патрубком 156 входного газоочистителя для паров. Выходной патрубок 156 входного газоочистителя, предназначенный для отвода паров из входного газоочистителя, сообщается по текучей среде с входным патрубком 162 приемного газоочистителя компрессора.

Выходной патрубок 166 приемного газоочистителя компрессора непосредственного сообщается по текучей среде с агрегатом, состоящим из одного или большего числа компрессоров. Этот агрегат из одного или большего числа компрессоров показан на фиг. 1 в виде одного единственного компрессора 230, который может содержать ряд ступеней сжатия, соединенных, по усмотрению, друг с другом через средства промежуточного охлаждения.

Однако указанный компрессорный агрегат может также представлять собой ряд компрессоров, соединенных друг с другом последовательно и, по усмотрению, с использованием промежуточного охлаждения. Любое промежуточное охлаждение может включать дополнительные сепараторы на входе компрессора для того, чтобы никакие жидкие капли или частицы жидкости не могли проходить из промежуточного охладителя в следующий компрессор или ступень компрессора.

Независимо от числа используемых компрессоров или ступеней компрессора агрегат, состоящий из одного или большего числа компрессоров, содержит всасывающий патрубок 232, сообщающийся по текучей среде с выходным патрубком 166 для парообразного потока, поступающего из газоочистителя в компрессор, и агрегат содержит также выпускной патрубок 236.

Агрегат из одного или большего числа компрессоров выполнен с возможностью сжатия парообразного исходного потока 30, поступающего из приемного газоочистителя 160 компрессора, до более высокого давления, с получением в результате в выходном патрубке 236 сжатого парообразного выходящего потока 40.

Выходной патрубок 236 сообщается по текучей среде с системой 1 уменьшения перегрева, которая выполнена с возможностью получения охлажденного потока 80 перегретых паров углеводородов из сжатого парообразного выходящего потока. Система 1 уменьшения перегрева содержит теплообменник-пароохладитель 170, который сообщается по текучей среде с выпускным патрубком 236 компрессорного агрегата. Теплообменник-пароохладитель 170 устроен так, что, по меньшей мере, часть сжатого парообразного выходящего потока 40 приводится в непосредственный контакт с теплообменом с потоком 65 из окружающей среды. На конце, находящемся ниже по ходу движения потока, система 1 уменьшения перегрева сообщается по текучей среде с выходным трубопроводом 80 пароохладителя, через который конечный поток охлажденных перегретых паров углеводородов отводится из системы 1 уменьшения перегрева.

Пароохладитель, кроме того, снабжен регулятором 56 температуры. Регулятор 56 температуры функционально связан с клапаном 52 регулирования температуры для изменения степени открытия клапана в зависимости от температуры потока охлажденного перегретого пара в выходном трубопроводе 80 пароохладителя. Регулятор 56 температуры запрограммирован для поддерживания температуры охлажденного потока перегретых паров в выходном трубопроводе 80 пароохладителя выше температуры конденсации охлажденного потока перегретых паров в выходном трубопроводе 80 пароохладителя.

Регулятор температуры предпочтительно запрограммирован для поддерживания температуры охлажденного потока перегретых паров на величину в интервале от 1°С до 15°С выше температуры конденсации. Более предпочтительно регулятор температуры предпочтительно запрограммирован для поддерживания температуры охлажденного потока перегретых паров выше температуры конденсации на величину в интервале от 1°С до 10°С. Наиболее предпочтительна заданная температура для регулятора температуры, составляющая приблизительно на 5°С выше указанной температуры конденсации.

Регулятор температуры 56 предпочтительно выполнен с возможностью регулирования интенсивности теплопередачи в теплообменнике-пароохладителе 170, например, путем регулирования в теплообменнике-пароохладителе 170 расхода потока 65, подводимого из окружающей среды. Потоком 65 из окружающей среды может быть поток атмосферного воздуха, при фактической температуре, отобранного из окружающего воздуха, имеющего фактическую температуру и находящегося вокруг системы компримирования. В этом случае регулирование расхода потока 65 из окружающей среды в теплообменнике-пароохладителе 170 может осуществляться путем изменения числа оборотов воздуходувки 172, которая нагнетает поток окружающего воздуха через теплообменник-пароохладитель 170. Число оборотов воздуходувки 172 можно надлежащим образом изменять путем изменения числа оборотов электродвигателя 174, который приводит в действие воздуходувку 172. Однако предполагались альтернативы, включающие использование регулируемых лопаток входного направляющего аппарата. Первый перепад температуры в теплообменнике-пароохладителе 170 между фактической температурой (окружающего воздуха) и охлажденным потоком перегретых паров углеводородов в выходном трубопроводе 80 пароохладителя находится в интервале от 25ºC до 65ºC.

Конденсатор 190 сообщается по текучей среде с системой 1 уменьшения перегрева посредством выходного трубопровода 80 пароохладителя, проходящего между системой 1 уменьшения перегрева и конденсатором 190, в который поступает, по меньшей мере, часть 85 охлажденного потока перегретых паров, находящегося в выходном трубопроводе 80. Конденсатор 190 выполнен с возможностью дополнительного охлаждения указанной части охлажденного потока перегретых паров в выходном трубопроводе 80 за счет обеспечения косвенного теплообмена с охлаждающим потоком 165, и при этом указанная часть охлажденного потока перегретых паров в выходном трубопроводе 80, по меньшей мере, частично конденсируется с образованием сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов 90. Второй перепад температуры в конденсаторе 190, между фактической температурой (окружающей среды) и сжатой и, по меньшей мере, частично сконденсированной смесью углеводородов 90, составляет предпочтительно от 1°С до 10°С. Предпочтительно второй перепад температуры находится в интервале от 3°С до 10°С, более предпочтительно в интервале от 3°С до 7°С. Типичный оптимальный перепад температуры составляет 5°С. Следует отметить, что второй перепад температуры меньше первого перепада температуры.

Предпочтительно интенсивность теплопередачи в конденсаторе 190 регулируют с помощью температурного регулятора 196, по меньшей мере, при частично сконденсированной смеси углеводородов 90. Для этого в конденсаторе 190 с помощью указанного регулятора температуры 196 можно регулировать расход потока из окружающей среды. В случае, если потоком 165 из окружающей среды является поток атмосферного воздуха, это может быть осуществлено путем изменения числа оборотов воздуходувки 192, которая побуждает прохождение потока атмосферного воздуха через конденсатор 190. Число оборотов воздуходувки 192 можно надлежащим образом регулировать путем регулирования числа оборотов электродвигателя 194, который приводит в действие воздуходувку 192. Однако предусмотрены альтернативы, включая регулирование лопаток входного направляющего аппарата.

В воплощениях, в которых как теплообменник-пароохладитель 170, так и конденсатор 190 выполнены в виде воздухоохлаждаемых теплообменников, теплообменник-пароохладитель может быть именован первым воздухоохлаждаемым теплообменником, охлаждаемым первым потоком атмосферного воздуха, в то время как конденсатор может быть именован вторым воздухоохлаждаемым теплообменником, охлаждаемым вторым потоком атмосферного воздуха.

Между выходным трубопроводом 80 пароохладителя и входным патрубком 162 приемного газоочистителя компрессора проходит линия противопомпажной рециркуляции компрессорного агрегата. С помощью этой линии рециркуляционный поток, образованный из рециркуляционной части 120 охлажденного потока перегретых паров углеводородов, с определенным расходом на рециркуляцию, может быть транспортирован из указанного выходного трубопровода 80 охладителя перегретого пара к всасывающему патрубку 232 агрегата, состоящего из одного или большего числа компрессоров 230, через приемный газоочиститель 160 компрессора.

На указанной линии противопомпажной рециркуляции компрессорного агрегата установлен клапан 250 противопомпажной рециркуляции, предназначенный для регулирования расхода на рециркуляцию. На указанной линии противопомпажной рециркуляции компрессорного агрегата в дополнение к клапану 250 противопомпажной рециркуляции установлен барабан-сепаратор 210 противопомпажной рециркуляции. Барабан-сепаратор 210 противопомпажной рециркуляции установлен для отделения и удаления жидких компонентов из рециркуляционной части 120 охлажденного потока перегретых паров углеводородов через выпускной патрубок 218 для жидкости в трубопровод 140 отвода жидкости. Выходной патрубок 216 для рециркулирующей паровой фазы барабана-сепаратора 210 противопомпажной рециркуляции сообщается по текучей среде с приемным газоочистителем 160 компрессора посредством клапана 250 противопомпажной рециркуляции и предпочтительно через входной патрубок 162 приемного газоочистителя компрессора, что позволяет парообразным компонентам рециркуляционной части 120 потока перемещаться вдоль линии противопомпажной рециркуляции компрессорного агрегата и достигать входного патрубка 162 приемного газоочистителя компрессора.

В трубопроводе 140 для отвода жидкости может быть установлен клапан 240 регулирования отвода, предназначенный для регулирования расхода подлежащих отводу жидких компонентов. Предпочтительно клапан 240 регулирования отвода жидкости регулируется с помощью регулятора 246 уровня жидких компонентов для поддерживания уровня жидких компонентов, которые накоплены в барабане-сепараторе 210 противопомпажной рециркуляции, в пределах предварительно заданного интервала.

Выпускной патрубок 218 для жидкости барабана-сепаратора 210 противопомпажной рециркуляции надлежащим образом соединен по жидкости через трубопровод 140 для отвода жидкости с входным газоочистителем 150. Входная ёмкость входного газоочистителя 150 предпочтительно содержит входной патрубок 154 для рециркуляционной жидкости в качестве отдельного входного патрубка в дополнение к входному патрубку 152 входного газоочистителя, при этом трубопровод 140 для отвода жидкости соединяет по жидкости выпускной патрубок для жидкости барабана-сепаратора 210 противопомпажной рециркуляции с входным газоочистителем посредством входного патрубка 154 для рециркуляционной жидкости. Упомянутый входной патрубок 154 для рециркуляционной жидкости предпочтительно расположен в поле силы тяжести ниже, чем входной патрубок 152 входного газоочистителя.

Настоящее изобретение не ограничено какой-либо определенной системой 1 уменьшения перегрева. На фиг. 1 представлена альтернативная система 1 уменьшения перегрева, предназначенная для уменьшения перегрева полученного сжатого парообразного потока 40. В дополнение к теплообменнику-пароохладителю 170 альтернативная система 1 уменьшения перегрева содержит байпасную линию 50 пароохладителя и смеситель 180. Байпасная линия 50 пароохладителя снабжена клапаном 52 регулирования температуры. Эта байпасная линия способна к избирательному байпасированию теплообменника-пароохладителя 170 с помощью клапана 52 регулирования температуры с использованием байпасной части сжатого парообразного потока 40, выходящего из компрессорного агрегата. Байпасная часть обычно образована частью сжатого парообразного потока 40, выходящего из компрессорного агрегата, которая не направляется в теплообменник-пароохладитель 170.

Альтернативная система 1 уменьшения перегрева, кроме того, содержит объединяющее устройство 220, которое размещено ниже по потоку от теплообменника-пароохладителя 170 и способно объединить байпасную часть потока с той частью сжатого парообразного выходящего потока, которая была пропущена через теплообменник-пароохладитель 170. Вместе эти два потока образуют объединенный поток 70.

Регулятор температуры 56 в этой альтернативной системе 1 уменьшения перегрева предпочтительно функционально соединен с клапаном 52 регулирования температуры для изменения степени открытия клапана в зависимости от температуры охлажденного перегретого потока пара в выходном трубопроводе 80 пароохладителя. Регулятор температуры 56 запрограммирован для поддерживания температуры охлажденного перегретого потока в выходном трубопроводе 80 пароохладителя выше температуры конденсации охлажденного перегретого потока пара в выходном трубопроводе 80 пароохладителя. Предпочтительно интенсивность теплопередачи в теплообменнике-пароохладителе 170 также регулируют, по возможности во взаимодействии с клапаном 52 регулирования температуры. Процесс регулирования интенсивности теплопередачи в теплообменнике-пароохладителе 170 был описан выше.

Ниже по потоку от объединяющего устройства 220 размещен смеситель 180, который служит для приема и перемешивания объединенного потока 70, и для отвода объединенного потока 70 в выходной трубопровод 80 пароохладителя. Преимущество указанного смесителя 180 заключается в том, что если, возможно, непреднамеренно происходит некоторая конденсация в теплообменнике-пароохладителе 170, и из теплообменника-пароохладителя 170 выходит небольшое количество капель или тумана из частиц жидкости, то смеситель содействует непосредственному теплообмену между байпасной частью потока и небольшим количеством капель или туманом из частиц жидкости, выходящими из теплообменника-пароохладителя 170, в результате чего они могут испаряться, прежде чем попадут в выходной трубопровод 80 пароохладителя в виде потока охлажденных перегретых паров. Смеситель может быть выполнен в виде статического смесителя. Статические смесители как таковые известны в уровне техники, и обычно они содержат трубу, образующую канал для объединенного потока 70, с размещенными в этом канале статическими (неподвижными) внутренними элементами, возмущающими поток. Преимущество статического смесителя в том, что он функционирует автономно, поскольку не содержит никаких движущихся частей. Примеры имеющихся на рынке смесителей для различных режимов течения описаны, например, в информационной брошюре “Mixing and Reaction Technology”, опубликованной компанией Sulzer Chemtech Ltd.

Система 2 компримирования обычно способна образовать часть технологических процессов промышленного охлаждения, примеры которых описаны ниже со ссылками на фиг. 3 и фиг. 4. Обычно в таких технологических процессах промышленного охлаждения в контуре охлаждения циркулирует углеводородный хладагент. Подающий трубопровод 10 снабжается, в конечном счете, сжатой и, по меньшей мере, частично сконденсированной смесью углеводородов 90.

Как показано на фиг. 3 и фиг. 4, источник исходного пара содержит систему 3 расширения. Система 3 расширения выполнена с возможностью приема сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов 90 из конденсатора 190, который входит в состав системы 2 компримирования, и способна обеспечить расширение сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов с получением в результате, по меньшей мере, одного охлаждающего потока.

В одном примере на фиг. 3 система 3 расширения содержит расширительное устройство 35. Такое расширительное устройство 35 показано, для упрощения понимания, в виде клапана Джоуля-Томпсона, но может быть реализовано в любом подходящем исполнении. Например, расширительное устройство 35 может представлять собой расширительную турбину (детандер) вместо упомянутого клапана Джоуля-Томпсона или в комбинации с этим клапаном.

Источник исходного пара, кроме того, содержит криогенный теплообменник 300. Система 3 расширения по усмотрению отделена от системы 2 компримирования с помощью криогенного теплообменника 300, способного дополнительно охлаждать сжатую и, по меньшей мере, частично сконденсированную смесь углеводородов прежде, чем она будет подвергнута расширению. Однако это не является обязательным условием. Криогенный теплообменник 300 установлен для приема, по меньшей мере, одного охлаждающего потока (потока 95 на фиг. 3) и выполнен с возможностью пропускания через него, по меньшей мере, одного охлаждающего потока. Кроме того, обеспечивается возможность прохождения через криогенный теплообменник 300 потока продукта, который обменивается теплотой при косвенном контакте, по меньшей мере, с одним охлаждающим потоком 95. Указанный, по меньшей мере, один охлаждающий поток 95 поглощает теплоту от потока 400 продукта во время этого косвенного теплообмена, при котором происходит фазовый переход, по меньшей мере, в одном охлаждающем потоке 95 от жидкой фазы к паровой фазе. Выходной трубопровод 310, проходящий от криогенного теплообменника 300, сообщает по жидкости криогенный теплообменник 300 с подающей трубопроводной линией 10, которая завершает источник исходного пара.

Подающая трубопроводная линия 10, как отмечено выше, соединена с системой 2 компримирования через входной газоочиститель 150.

В примере, иллюстрируемом на фиг. 4, система 2 компримирования для производства сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов соединена с газожидкостным сепаратором 200, с помощью которого, по меньшей мере, частично сконденсированная смесь углеводородов разделяется на фазы, а именно, на жидкую смесь углеводородов 100 и парообразную смесь углеводородов 110. Газожидкостный сепаратор 200 может быть оборудован внутренними элементами, способствующими разделению фаз, включающими входное распределительное устройство 202 и каплеуловитель 204. Такая система охлаждения является подходящей в том случае, если, по меньшей мере, частично сконденсированная смесь углеводородов частично и не полностью сконденсирована. Если, по меньшей мере, частично сконденсированная смесь углеводородов полностью конденсируется, то упомянутый газожидкостный сепаратор 200 не является необходимым, как это показано на фиг. 3.

Расширительная система 3 на фиг. 4 содержит два расширительных устройства 35а и 35b. Подобно описанному выше расширительному устройству 35, каждое из устройств 35а и 35b может быть реализовано посредством любого подходящего воплощения. Расширительная система 3 на фиг. 3 принимает сжатую и, по меньшей мере, частично сконденсированную смеси углеводородов из конденсатора в виде двух разделенных на фазы потоков, соответствующих жидкой смеси 100 углеводородов и парообразной смеси 110 углеводородов. Результирующий охлаждающий поток первоначально содержит поток 105 расширенной тяжелой фракции хладагента и поток 115 расширенной легкой фракции хладагента. Криогенный теплообменник 300 установлен для приема потока 105 расширенной тяжелой фракции хладагента и потока 115 расширенной легкой фракции хладагента, которые вновь объединяются в криогенном теплообменнике 300.

Расширительная система 3, показанная на фиг. 4. отделена от системы 2 компримирования посредством криогенного теплообменника 300. При этом указанный криогенный теплообменник 300 выполнен с возможностью дополнительного охлаждения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов прежде, чем она будет подвергнута расширению. С помощью этого теплообменника жидкая смесь углеводородов 100 может быть дополнительно охлаждена за счет отвода теплоты к охлаждающему потоку, который проходит от расширительной системы 3 через криогенный теплообменник 300 к выходному трубопроводу 310. Подобным образом, парообразная смесь углеводородов 110 может быть сконденсирована и после этого дополнительно охлаждена (переохлаждена) за счет отвода теплоты к охлаждающему потоку, который проходит от расширительной системы 3 через криогенный теплообменник 300 к выходному трубопроводу 310.

Независимо от типа используемой системы охлаждения поток 400 продукта может быть углеводородным потоком, состоящим, например, по меньшей мере, на 80 мол.% из метана.

При функционировании система 2 компримирования может быть использована в способе получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов 90. Смесь углеводородов в паровой фазе пропускают через входной газоочиститель 150, при этом из указанного входного газоочистителя 150 осуществляется отвод паровой фазы 20. Паровую фазу, отведенную из входного газоочистителя 150, затем пропускают через приемный газоочиститель 160 компрессора. Парообразный поток 30 поступающий в компрессор, затем выходит из указанного входного газоочистителя 160 компрессора и подвергается сжатию до более высокого давления с образованием сжатого выходящего парообразного потока 40.

Поступающий в компрессор парообразный поток 30 и сжатый парообразный выходящий поток 40 могут содержать смесь, образованную двумя или более веществами, выбранными из N2, C1, C2, C3, C4, C5, где N2 означает азот, С1 – метан, С2 – этан и/или этилен, С3 – пропан и/или пропилен, С4 – i-бутан и/или n-бутан, и С5 – один или более из пентанов, таких как i-пентан и/или n-пентан. В одном воплощении от 20 до 80 мол.% от общего количества смеси включает С2 и /или С3, из которых, по меньшей мере, 10 мол.% приходится на С3 и, по меньшей мере, 20 мол.% включает одно или большее число веществ, выбранных из С1, С4 и С5. В другом воплощении от 20 до 60 мол.% общего количества смеси включает в свой состав С1 и/или С2, дополненные N2 в количестве до 20 мол.% и, по меньшей мере, 20 мол.% вещества, выбранного из С3, С4 и С5. Во всех случаях общее количество N2, C1, C2, C3, C4 и C5 в смеси составляет, по меньшей мере, 98 мол.%, предпочтительно, по меньшей мере, 99 мол.% от общего количества смеси, при этом максимальное количество N2 составляет 20 мол.%. Давление сжатого парообразного выходящего потока 40 предпочтительно находится в интервале от 30 до 50 бар абсолютного давления.

Сжатие обычно приводит к подводу теплоты (энтальпии) к поступающему в компрессор парообразному потоку, и поэтому полученный в результате сжатый парообразный выходящий поток 40 , когда он выходит из последнего компрессора (или последней ступени компрессора) в агрегате из одного или большего числа компрессоров, обычно является перегретым более чем на 60°С выше температуры конденсации указанного сжатого парообразного выходящего потока.

Сжатый парообразный выходящий поток 40 после перегрева затем подвергается охлаждению в системе 1 уменьшения перегрева, в которой из сжатого парообразного выходящего потока 40 образуется охлажденный поток перегретых паров углеводородов 80.

В процессе снижения температуры перегрева, по меньшей мере, часть 60 сжатого парообразного выходящего потока 40 приводится в состояние теплообмена при косвенном контакте с потоком 65, поступающим из окружающей среды, в теплообменнике-пароохладителе 170. В результате теплота передается от сжатого парообразного выходящего потока 40 потоку 65 из окружающей среды.

По меньшей мере, часть или часть охлажденного потока 80 перегретых паров углеводородов транспортируется из системы 1 уменьшения перегрева в конденсатор 190 через выходной трубопровод 80 пароохладителя. Часть охлажденного потока перегретых паров углеводородов в конденсаторе 190 дополнительно охлаждают путем косвенного теплообмена указанной части охлажденного потока перегретых паров углеводородов с охлаждающим потоком 165. В процессе дополнительного охлаждения указанная часть охлажденного потока перегретых паров углеводородов, по меньшей мере, частично конденсируется с образованием сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов 90. Как отмечено выше, охлажденный поток перегретых паров углеводородов может быть полностью сконденсирован или частично сконденсирован в конденсаторе 190.

От потока 80 охлажденных перегретых паров углеводородов, проходящего через выходной трубопровод 80 пароохладителя, отделяют рециркуляционную часть 120 для создания рециркуляционного потока, с определенным расходом на рециркуляцию, отводимого из выходного трубопровода 80 пароохладителя в агрегат, состоящий из одного или большего числа компрессоров. Рециркуляционный поток проходит через барабан-сепаратор 210 противопомпажной рециркуляции, клапан 250 противопомпажной рециркуляции и приемный газоочиститель 160 компрессора. Расход на рециркуляцию регулируют с помощью указанного клапана 250 противопомпажной рециркуляции. Обычно расход на рециркуляцию устанавливают таким, чтобы предотвратить помпаж в агрегате, состоящем из одного или большего числа компрессоров, за счет обеспечения достаточного расхода через агрегат из одного или большего числа компрессоров.

Жидкие компоненты извлекают и удаляют из рециркуляционной части охлажденного перегретого потока углеводородов через выпускной патрубок 218 для жидкости в барабане-сепараторе 210 противопомпажной рециркуляции. Жидкие компоненты, отведенные из рециркуляционной части охлажденного перегретого потока углеводородов, направляются затем во входную ёмкость входного газоочистителя 150. Во входной ёмкости жидкие компоненты соответствующим образом испаряются. В указанной входной ёмкости происходит смешивание этих жидких компонентов со смесью углеводородов, находящихся в паровой фазе, и в процессе непосредственного теплообмена со смесью углеводородов, находящихся в паровой фазе, эти жидкие компоненты, таким образом, вновь испаряются.

Описанный выше способ предпочтительно осуществляют с использованием атмосферного воздуха, имеющего фактическую температуру окружающей среды. Потоком окружающей среды 65 может быть поток атмосферного воздуха при фактической температуре. Охлаждающий поток 165 в конденсаторе 190 может быть охлажденным потоком с температурой ниже фактической температуры окружающей среды или может быть вторым потоком атмосферного воздуха при фактической температуре.

В конкретном воплощении, иллюстрируемом на фиг. 2, теплообменник-пароохладитель 170 избирательно байпасируется через клапан 52 регулирования температуры с использованием байпасной части 50 сжатого парообразного выходящего потока 40. Байпасная часть 50 объединяется с частью 60 сжатого парообразного выходящего потока 40, которая была пропущена через теплообменник-пароохладитель 170, с образованием объединенного потока 70. Объединенный поток 70 затем проходит через смеситель 180. В результате из сжатого парообразного выходящего потока 40 образуется поток 80 охлажденных перегретых паров углеводородов. Клапан 52 регулирования температуры предпочтительно регулируется в зависимости от температуры указанного потока охлажденных перегретых паров углеводородов в выходного трубопроводе 80 пароохладителя. Предпочтительно температуру потока 80 охлажденных перегретых паров углеводородов поддерживают выше температуры конденсации потока охлажденных перегретых паров углеводородов в выходном трубопроводе 80 пароохладителя. При этом температура конденсации зависит от состава потока охлажденных перегретых паров углеводородов и давления в выходном трубопроводе 80 пароохладителя.

Температуру потока охлажденных перегретых паров углеводородов предпочтительно поддерживают выше температуры конденсации на величину в интервале от 1°С до 15°С, более предпочтительно от 1°С до 10°С. При необходимости может быть применен больший по надежности запас, при котором температуру потока охлажденных перегретых паров углеводородов поддерживают, по меньшей мере, на 2 или 3°С выше температуры конденсации, вместо лишь 1°С. Представляется, что оптимальная температура охлажденных перегретых паров углеводородов выше температуры конденсации на 5°С (или приблизительно на 5°С). Понятно, что температура, которая приблизительно на 5°С выше температуры конденсации, включает температуры, превышающие температуру конденсации на величину от 3 до 7°С.

В одном примере, осуществленном путем моделирования технологического процесса с помощью программного обеспечения UniSim (TM), разработанного фирмой Honeywell, с использование описанного выше способа была получена сжатая и, по меньшей мере, частично сконденсированная смесь углеводородов 90 . Парообразный поступающий в компрессор поток 30 имел следующий состав:

Полученная сжатая и, по меньшей мере, частично сконденсированная смесь углеводородов 90, после сжатия, понижения температуры перегрева и частичной конденсации в результате теплообмена с воздушным потоком, фактическая температура которого составляла 40°С, имела температуру 45°С и давление 38,3 бара абсолютных. Для паровой фазы молярная доля и средняя молярная масса составляли 0,76 и 28,67 и соответственно; для жидкой фазы молярная доля и средняя молярная масса составляли 0,24 и 52, 84 г соответственно. Такая полученная сжатая и, по меньшей мере, частично сконденсированная смесь углеводородов 90 была использована в качестве хладагента в технологическом процессе с единственным смешанным хладагентом для сжижения потока продукта из природного газа.

Способ получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов 90, описанный выше, может образовать часть способа охлаждения потока продукта. В этом способе охлаждения из сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов 90 получают смесь углеводородов в паровой фазе и направляют в приемный газоочиститель 160 компрессора. При этом сжатую и, по меньшей мере, частично сконденсированную смесь углеводородов 90 подвергают расширению с образованием при этом по меньшей мере одного охлаждающего потока, к примеру (но не в качестве ограничения), охлаждающего потока 95 на фиг. 3 или расширенного потока 105 тяжелой фракции хладагента и расширенного потока 115 легкой фракции хладагента на фиг. 4.

Независимо от определенных физико-химических свойств, по меньшей мере, одного охлаждающего потока, указанный, по меньшей мере, один охлаждающий поток затем пропускают через криогенный теплообменник 300, а котором осуществляется косвенный теплообмен этого охлаждающего потока с потоком продукта. В процессе косвенного теплообмена указанный, по меньшей мере, один охлаждающий поток поглощает теплоту от потока 400 продукта, при этом происходит фазовый переход, по меньшей мере, в одном охлаждающем потоке от жидкой фазы к паровой фазе. Поток 400 продукта, таким образом, охлаждается и выходит из криогенного теплообменника 300 в качестве потока 450 охлажденного продукта. По усмотрению, теплота от сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов 90 одновременно поглощается с помощью, по меньшей мере, одного охлаждающего потока.

Указанный, по меньшей мере, один охлаждающий поток выходит из криогенного теплообменника 300 в виде парообразной смеси углеводородов.

Потоком продукта может быть углеводородный поток, который, например, по меньшей мере, на 80 мол.% состоит из метана. Примеры такого углеводородного потока включают природный газ, трубопроводный газ из газораспределительной системы, а также синтетический газ.

Независимо от определенных физико-химических свойств потока 400 продукта во время или после проведения указанного косвенного теплообмена, по меньшей мере, одного охлаждающего потока с потоком 400 продукта, этот поток продукта может быть сконденсирован с образованием потока сжиженного углеводородного продукта. Указанным потоком сжиженного углеводородного продукта может быть поток сжиженного природного газа.

Хотя на фигурах не показано, ниже по потоку от криогенного теплообменника 300 в потоке 450 охлажденного продукта может быть размещена система редуцирования давления газа, которая сообщается с криогенным теплообменником по текучей среде и предназначена для приема потока 450 охлажденного продукта и снижения его давления. Ниже по потоку от системы редуцирования давления газа может быть размещен сообщающийся с ней по текучей среде концевой сепаратор очистки, служащий для приема охлажденного потока продукта из системы редуцирования давления. Указанная система редуцирования давления может содержать динамическое звено, такое как расширительную турбину (детандер), статическое звено, такое как клапан Джоуля-Томпосона, или их комбинацию. В случае использования расширительной турбины она по усмотрению может быть соединена с возможностью передачи приводного усилия с электрогенератором. Множество конфигураций возможны и известны специалисту в данной области техники.

С помощью указанных технических средств можно пропускать поток 400 продукта через криогенный теплообменник 300 при повышенном давлении, например, при давлении в интервале от 30 до 120 бар абсолютных или в интервале от 30 до 80 бар абсолютных, накапливая в то же время какую-либо сжиженную часть охлажденного потока продукта по существу при атмосферном давлении, в частности, при давлении от 1 до 2 бар абсолютных.

В зависимости от требований, предъявляемых к разделению, концевой сепаратор очистки может быть выполнен в виде простого барабана, который отделяет паровую фазу от жидкой в единственной равновесной ступени, или в виде более сложного аппарата, такого как дистилляционная колонна. Не ограничивающие примеры возможных выполнений такого сепаратора описаны в патентных документах US5421165, US5893274, US6014869, US6105391 и в опубликованной заявке US2008/0066492. В некоторых их этих примеров более сложный аппарат соединен с ребойлером, при этом охлажденный поток 450 продукта, перед расширением в упомянутой системе редуцирования давления, направляют для прохождения через ребойлер с теплообменом при косвенном контакте с потоком флегмы, выходящим из аппарата, где охлажденный поток 450 продукта отдает тепло потоку флегмы.

Специалисту в данной области техники будет понятно, что настоящее изобретение можно осуществить многими различными путями без выхода за пределы объема приложенных пунктов формулы изобретения.

Изобретение относится к способу получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов. Способ включает: обеспечение смеси углеводородов в паровой фазе и пропускание указанной смеси углеводородов через входной газоочиститель, содержащий входную ёмкость, посредством которой из входного газоочистителя отводятся пары углеводородов; транспортирование паров, поступающих из входного газоочистителя, через приемный газоочиститель компрессора, содержащий всасывающую ёмкость, посредством которой из приемного газоочистителя компрессора отводят поток паров, поступающих в компрессор; cжатие поступающего в компрессор парообразного потока в агрегате, образованном из одного или большего числа компрессоров, с получением более высокого давления и образованием при этом сжатого парообразного выходящего потока; уменьшение перегрева сжатого парообразного выходящего потока в системе для уменьшения перегрева, содержащей теплообменник-пароохладитель, включающее приведение, по меньшей мере, части сжатого парообразного выходящего потока в косвенный контакт с теплообменом с потоком из окружающей среды в теплообменнике- пароохладителе, что позволяет передавать теплоту от сжатого парообразного выходящего потока потоку из окружающей среды с получением в результате из сжатого парообразного выходящего потока охлажденного потока перегретых паров углеводородов, причем система для уменьшения перегрева снабжена регулятором температуры, который функционально связан с клапаном регулирования температуры для изменения степени открытия клапана в зависимости от температуры потока перегретых паров углеводородов; транспортирование, по меньшей мере, части охлажденного потока перегретых паров углеводородов из системы уменьшения перегрева в конденсатор через выходной трубопровод пароохладителя и дополнительное охлаждение части охлажденного перегретого потока углеводородов в указанном конденсаторе с помощью косвенного теплообмена указанной части охлажденного перегретого потока углеводородов с охлаждающим потоком, при этом указанную часть охлажденного перегретого потока углеводородов, по меньшей мере, частично конденсируют с образованием сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов; отделение от охлажденного перегретого потока углеводородов, проходящего через выходной трубопровод пароохладителя, рециркуляционной части с образованием рециркуляционного потока с определенным расходом на рециркуляцию, поступающего из выходного трубопровода пароохладителя в агрегат, состоящий из одного или большего количества компрессоров, через барабан-сепаратор для противопомпажной рециркуляции, клапан противопомпажной рециркуляции и приемный газоочиститель компрессора, при этом расход на рециркуляцию регулируется с помощью клапана противопомпажной рециркуляции, и извлечение жидких компонентов из рециркуляционной части охлажденного перегретого потока углеводородов и отвод через выпускной патрубок для жидкости, имеющийся в барабане-сепараторе противопомпажной рециркуляции; подачу жидких компонентов, отведенных из рециркуляционной части охлажденного потока перегретых паров углеводородов, во входной газоочиститель. Также изобретение относится к устройству для указанного способа. Предложенная группа изобретений позволяет поддерживать охлажденный поток перегретых паров при температуре, которая намного ближе к температуре конденсации охлажденного потока перегретых паров. 2 н. и 15 з.п. ф-лы, 4 ил.

1. Способ получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов, включающий:

обеспечение смеси углеводородов в паровой фазе и пропускание указанной смеси углеводородов через входной газоочиститель, содержащий входную ёмкость, посредством которой из входного газоочистителя отводятся пары углеводородов;

транспортирование паров, поступающих из входного газоочистителя, через приемный газоочиститель компрессора, содержащий всасывающую ёмкость, посредством которой из приемного газоочистителя компрессора отводят поток паров, поступающих в компрессор;

cжатие поступающего в компрессор парообразного потока в агрегате, образованном из одного или большего числа компрессоров, с получением более высокого давления и образованием при этом сжатого парообразного выходящего потока;

уменьшение перегрева сжатого парообразного выходящего потока в системе для уменьшения перегрева, содержащей теплообменник-пароохладитель, включающее приведение, по меньшей мере, части сжатого парообразного выходящего потока в косвенный контакт с теплообменом с потоком из окружающей среды в теплообменнике- пароохладителе, что позволяет передавать теплоту от сжатого парообразного выходящего потока потоку из окружающей среды с получением в результате из сжатого парообразного выходящего потока охлажденного потока перегретых паров углеводородов, причем система для уменьшения перегрева снабжена регулятором температуры, который функционально связан с клапаном регулирования температуры для изменения степени открытия клапана в зависимости от температуры потока перегретых паров углеводородов;

транспортирование, по меньшей мере, части охлажденного потока перегретых паров углеводородов из системы уменьшения перегрева в конденсатор через выходной трубопровод пароохладителя и дополнительное охлаждение части охлажденного перегретого потока углеводородов в указанном конденсаторе с помощью косвенного теплообмена указанной части охлажденного перегретого потока углеводородов с охлаждающим потоком, при этом указанную часть охлажденного перегретого потока углеводородов, по меньшей мере, частично конденсируют с образованием сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов;

отделение от охлажденного перегретого потока углеводородов, проходящего через выходной трубопровод пароохладителя, рециркуляционной части с образованием рециркуляционного потока с определенным расходом на рециркуляцию, поступающего из выходного трубопровода пароохладителя в агрегат, состоящий из одного или большего количества компрессоров, через барабан-сепаратор для противопомпажной рециркуляции, клапан противопомпажной рециркуляции и приемный газоочиститель компрессора, при этом расход на рециркуляцию регулируется с помощью клапана противопомпажной рециркуляции, и

извлечение жидких компонентов из рециркуляционной части охлажденного перегретого потока углеводородов и отвод через выпускной патрубок для жидкости, имеющийся в барабане-сепараторе противопомпажной рециркуляции;

подачу жидких компонентов, отведенных из рециркуляционной части охлажденного потока перегретых паров углеводородов, во входной газоочиститель.

2. Способ по п. 1, в котором система уменьшения перегрева пара содержит байпасную трубопроводную линию пароохладителя для избирательного байпасирования теплообменника-пароохладителя, при этом указанная байпасная трубопроводная линия пароохладителя снабжена клапаном регулирования температуры и регулятором температуры, функционально связанным с клапаном регулирования температуры, при этом способ включает изменение степени открытия клапана в зависимости от температуры охлажденного потока перегретых паров углеводородов в выпускном трубопроводе пароохладителя.

3. Способ по п. 1 или 2, в котором указанное обеспечение смеси углеводородов в паровой фазе дополнительно включает:

расширение сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов с образованием по меньшей мере одного охлаждающего потока;

пропускание указанного по меньшей мере одного охлаждающего потока через теплообменник;

косвенный теплообмен по меньшей мере одного охлаждающего потока с потоком продукта, при котором по меньшей мере один охлаждающий поток поглощает теплоту потока продукта, и в указанном одном охлаждающем потоке происходит фазовый переход, по меньшей мере, от жидкой фазы к паровой фазе;

выпуск по меньшей мере одного охлаждающего потока в паровой фазе из теплообменника в виде смеси углеводородов в паровой фазе.

4. Способ по п. 3, в котором поток продукта представляет собой углеводородный поток, который по меньшей мере на 80 мол.% состоит из метана, и в процессе указанного косвенного теплообмена по меньшей мере одного охлаждающего потока с потоком продукта поток продукта конденсируется с образованием потока сжиженного углеводородного продукта.

5. Способ по п. 4, в котором поток сжиженного углеводородного продукта представляет собой поток сжиженного природного газа.

6. Способ по любому из пп. 1-4, который осуществляют в условиях окружающего атмосферного воздуха, имеющего фактическую температуру, при этом поток, подводимый из окружающей среды, представляет собой поток атмосферного воздуха при фактической температуре.

7. Способ по п. 6, в котором первый перепад температуры в теплообменнике- пароохладителе между указанной фактической температурой и охлажденным потоком перегретых паров углеводородов в выходном трубопроводе пароохладителя составляет от 25°С до 65°С.

8. Способ по п. 6 или 7, в котором указанный охлаждающий поток представляет собой второй поток атмосферного воздуха при фактической температуре.

9. Способ по п. 8, в котором второй перепад температуры в конденсаторе между фактической температурой и сжатой и, по меньшей мере, частично сконденсированной смесью углеводородов составляет от 1°С до 10°С, и этот второй перепад меньше, чем первый перепад температуры.

10. Способ по любому из пп. 1-9, в котором указанная входная ёмкость содержит, по меньшей мере, входной патрубок газоочистителя и входной патрубок для рециркуляционной жидкой фазы, расположенный в поле сил тяжести ниже, чем входной патрубок газоочистителя, при этом указанная смесь углеводородов посредством входного патрубка газоочистителя проходит через входной газоочиститель во входную ёмкость, а жидкие компоненты, отведенные из рециркуляционной части охлажденного потока перегретых паров углеводородов, подают во входную ёмкость через входной патрубок для рециркуляционной жидкой фазы.

11. Способ по любому из пп. 1-10, в котором жидкие компоненты из рециркуляционной части охлажденного потока перегретых паров углеводородов испаряют во входной ёмкости.

12. Система компримирования для получения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов, содержащая:

входной газоочиститель, содержащий входную ёмкость, снабженную, по меньшей мере, входным патрубком входного газоочистителя, соединенным с источником исходных паров, обеспечивающим подачу смеси углеводородов в паровой фазе, и выходным патрубком для паровой фазы входного газоочистителя;

приемный газоочиститель компрессора, содержащий входной сепаратор компрессора и снабженный, по меньшей мере, входным патрубком приемного газоочистителя, сообщающимся по текучей среде с выходным патрубком для пара указанного входного газоочистителя, и выходным патрубком приемного газоочистителя для пара, сконфигурированным для выпуска из приемного газоочистителя компрессора парообразного потока, поступающего в компрессор;

агрегат, состоящий из одного или большего числа компрессоров, содержащий всасывающий патрубок, сообщающийся по текучей среде с выходным патрубком для пара приемного газоочистителя, и выпускной патрубок компрессорного агрегата, при этом указанный агрегат выполнен с возможностью сжатия парообразного потока, поступающего в компрессор из приемного газоочистителя компрессора, до более высокого давления с получением в результате в выпускном патрубке сжатого парообразного выходящего потока;

систему уменьшения перегрева, выполненную с возможностью получения охлажденного потока перегретых паров углеводородов из сжатого парообразного выходящего потока, при этом указанная система уменьшения перегрева содержит теплообменник-пароохладитель, сообщающийся по текучей среде с выпускным патрубком компрессорного агрегата, причем указанная система уменьшения перегрева выполнена с возможностью приведения в указанном теплообменнике-пароохладителе, по меньшей мере, части сжатого парообразного выходящего потока в состояние теплообмена при косвенном контакте с потоком из окружающей среды, что позволяет передавать теплоту от сжатого парообразного выходящего потока потоку из окружающей среды, причем система уменьшения перегрева снабжена регулятором температуры, который функционально связан с клапаном регулирования температуры для изменения степени открытия клапана в зависимости от температуры потока перегретых паров углеводородов;

конденсатор, размещенный для приема, по меньшей мере, части охлажденного потока перегретых паров углеводородов и выполненный с возможностью дополнительного охлаждения части охлажденного потока перегретых паров углеводородов за счет косвенного теплообмена с охлаждающим потоком, при этом указанную часть охлажденного потока перегретых паров углеводородов, по меньшей мере, частично конденсируют с образованием сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов;

выходной трубопровод пароохладителя, проходящий между системой уменьшения перегрева и конденсатором и обеспечивающий сообщение по текучей среде между указанными системой уменьшения перегрева и конденсатором;

линию противопомпажной рециркуляции для компрессорного агрегата, проходящую между выпускным трубопроводом пароохладителя и входным патрубком приемного газоочистителя компрессора, предназначенную для транспортирования рециркуляционного потока рециркуляционной части охлажденного потока перегретых паров углеводородов, с определенным расходом на рециркуляцию, от выходного трубопровода пароохладителя к всасывающему патрубку агрегата, состоящего из одного или большего числа компрессоров, через приемный газоочиститель компрессора;

клапан противопомпажной рециркуляции, установленный на указанной линии противопомпажной рециркуляции для компрессорного агрегата, предназначенный для регулирования расхода на рециркуляцию;

барабан-сепаратор противопомпажной рециркуляции, установленный на указанной линии противопомпажной рециркуляции для компрессорного агрегата и предназначенный для извлечения жидких компонентов из рециркуляционной части охлажденного потока перегретых паров углеводородов и удаления через выпускной патрубок для жидкости;

трубопровод для отвода жидкости, соединяющий выпускной патрубок для жидкости барабана-сепаратора противопомпажной рециркуляции с входным газоочистителем.

13. Система компримирования по п. 12, в которой система с пароохладителем содержит байпасную трубопроводную линию пароохладителя для избирательного байпасирования теплообменника-пароохладителя, при этом указанная байпасная трубопроводная линия пароохладителя снабжена клапаном регулирования температуры и регулятором температуры, функционально связанным с клапаном регулирования температуры для изменения степени открытия указанного клапана регулирования температуры в зависимости от температуры охлажденного потока перегретых паров углеводорода в выходном трубопроводе пароохладителя.

14. Система компримирования по п. 12 или 13, дополнительно содержащая указанный источник исходных паров, который содержит:

систему расширения, выполненную с возможностью приема сжатого и, по меньшей мере, частично сконденсированного потока углеводородов, поступающего из конденсатора и с возможностью расширения сжатой и, по меньшей мере, частично сконденсированной смеси углеводородов с образованием в результате по меньшей мере одного охлаждающего потока;

теплообменник, размещенный для приема указанного по меньшей мере одного охлаждающего потока, сконфигурированный для прохождения через него по меньшей мере одного охлаждающего потока и потока продукта с обеспечением между ними теплообмена при косвенном контакте, при котором указанный по меньшей мере один охлаждающий поток поглощает теплоту из потока продукта и происходит фазовый переход по меньшей мере в одном охлаждающем потоке от жидкой фазы к паровой фазе;

выходной трубопровод, сообщающий по текучей среде теплообменник с входным газоочистителем.

15. Система компримирования по любому из пп. 12-14, в которой теплообменник- пароохладитель представляет собой первый воздухоохлаждаемый теплообменник, а потоком из окружающей среды служит первый поток атмосферного воздуха.

16. Система компримирования по п. 15, в которой конденсатор представляет собой второй воздухоохлаждаемый теплообменник, в котором указанным охлаждающим потоком является второй поток атмосферного воздуха.

17. Система компримирования по любому из пп. 12-16, в которой указанная входная ёмкость содержит, по меньшей мере, входной патрубок входного газоочистителя и входной патрубок для рециркуляционной жидкости, расположенный в поле сил тяжести ниже, чем входной патрубок входного газоочистителя, при этом указанный источник исходных паров соединен с входной ёмкостью посредством входного патрубка входного газоочистителя, а трубопровод для отвода жидкости соединяет по текучей среде выходной патрубок для жидкости барабана-сепаратора противопомпажной рециркуляции с входной ёмкостью с помощью указанного входного патрубка для рециркуляционной жидкости.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ подготовки пирогаза к разделению | 1988 |

|

SU1595877A1 |

Авторы

Даты

2019-04-10—Публикация

2015-06-09—Подача