Изобретение относится к способу получения метанола путем двустадийного процесса, на первой стадии которого осуществляется парогазовая конверсия природного газа с водяным паром, на второй стадии синтез метанола, с реализацией получения метанола в установке, обеспечивающей комплексную подготовку газа.

Известен способ производства метанола и установки для его осуществления [Караваев М.М., Леонов В.Е. и др. Технология синтетического метанола. -М: Химия, 1984,. с. 72-125]. Основные недостатки этого способа: высокие требования к чистоте исходного газа, большие затраты энергии на нагрев газовой смеси, нарушение современных экологических требований за счет выброса продуктов сжигания.

Известен способы получения метанола [RU №2162460, МПК С07С 31/04, B01J 012/00] путем газофазного окисления углеводородсодержащего газа при начальной температуре 500°С, давлении до 10 МПа и содержании кислорода не более 8 об. % в реакционных зонах реактора, причем осуществляется дополнительная подача кислородсодержащего газа в смесительные зоны, охлаждение реакционной смеси с выделением метанола и подачей отходящих газов в исходный углеводсодержащий газ или на сжигание.

Рассматриваемый способ позволяет повысить степень конверсии углеводсодержащего газа и повысить выход метанола, однако реализация предлагаемого технического решения сопряжена с сильным разогревом реагирующих газов, что приводит к значительным энергозатратам. Кроме того, использование в качестве окислителя кислорода увеличивает себестоимость продукта.

Известен способ получения метанола [RU №2691073, МПК С07С 29/151, 31/04] непосредственно в зонах добычи и первичной переработки исходного газа, включающий осушение потока исходного газа в сепараторе-пробкоуловителе, предварительный риформинг с добавлением газа, содержащего водород и каталитическую очистку от сернистых соединений двумя попеременно работающими аппаратами, осуществляемую при давлении ~2,8 МПа и температуре 350-400°С, с дальнейшим подогревом парогазовой смеси перегретым паром и осуществлением конверсии в печи риформинга при температуре 800-900°С и давлении ~2,6 Мпа; получением синтез-газа при температуре 200-300°С и давлении ~5,0 МПа в присутствии медьсодержащего катализатора и ректификацией. Для подогрева газовых потоков используется тепло конвертированного и дымовых газов.

Рассматриваемый способ позволяет увеличить полноту использования энергетического потенциала потоков конвертированного газа и дымовых газов, однако реализация предлагаемого способа предусматривает выброс в атмосферу значительного объема дымовых газов высокой температуры. Кроме того, использование сепаратора-пробкоуловителя не позволяет эффективно провести разложение исходного газа на газ и жидкость при повышенном влагосодержании добываемого природного газа.

Известен способ получения метанола [RU №2181117, МПК С07С 29/154, 31/04] контактированием газовой смеси, содержащей оксиды углерода и водород, с медьсодержащим катализатором при температуре 190-290°С, давлении 5,0-10,0 МПа и объемной скорости 4500-100000 ч-1, причем исходную газовую смесь последовательно пропускают через каскад проточных реакторов трубчатого типа в одну стадию, а метанол и воду отделяют после каждого реактора.

Рассматриваемый каскадный способ позволяет существенно повысить удельную производительность катализатора, однако реализация предлагаемого технического решения сопряжена со значительными материальными затратами и технически сложна. Кроме того, при его осуществлении возможно существенное снижение срока эксплуатации катализатора, а производительность метанольной установки зависит от количества проточных реакторов.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения метанола из природного газа (Пат. РФ 2453525), включающий нагрев исходного природного газа, получение из подготовленной воды перегретого пара и смешение его с исходным природным газом, конверсию парогазовой смеси в печи риформинга в конвертированный газ, воздушное охлаждение и компримирование конвертированного газа, воздушное охлаждение реакционных газов, выходящих из реактора синтеза, каталитическое превращение конвертированного газа в метанол, воздушное охлажение дистиллята ректификационной колонны с отводом полученного метанола на склад, причем тепло дымовых газов печи риформинга используют для нагрева исходного природного газа и подготовленной воды, перегрева водяного пара и парогазовой смеси, а также нагрева конвертированного газа перед входом в реактор синтеза.

Однако воздушное охлаждение на этапах получения метанола из природного газа в предлагаемом способе приводит к существенным энергетическим затратам; в способе не предусмотрено гидрирование и сероочистка природного газа; не представляется возможным выделение конденсата из газа газоконденсатных месторождений; не в полной мере использована теплота дымовых газов печи риформинга.

Известные установки для получения метанола из природного газа (Караваев М.М., Леонов В.Е. и др. Технология синтетического метанола. - М: Химия, 1984, с. 72-125, пат. РФ 2202531, 2254322,) объединяет общий недостаток. Они не обеспечивают снижения энегозатрат, так как затраты энергии на привод вентиляторов воздушного охлаждения отходящих потоков весьма существенны.

Наиболее близким по технической сущности и достигаемому эффекту является установка для получения метанола из природного газа (пат. РФ 2453525), включающая последовательно установленные и связанные между собой системой трубопроводов теплообменники для нагревания природного газа и парогазовой смеси, печь риформинга для получения конвертированного газа; сепараторы для отделения конденсата из конвертированного газа; компрессорный агрегат, реактор синтеза для каталитического получения метанола из конвертированного газа; теплообменники для нагревания конвертированного газа и подготовленной воды; котел-утилизатор для получения пара и теплообменник для перегрева пара; при этом выход дымовых газов из печи риформинга соединен с рекуперативными теплообменниками для нагревания природного газа, парогазовой смеси, подготовленной воды, перегрева водяного пара и конвертированного газа; а выход печи риформинга по конвертированному газу соединен с линией подачи конвертированного газа к реактору синтеза, последовательно проходящей через котел-утилизатор, теплообменник для нагревания неподготовленной воды, теплообменник в линии рециркуляции кубового остатка ректификационной колонны, сепараторы для отделения остаточной влаги, компрессорный агрегат для нагнетания конвертированного газа в теплообменник в линии отвода дымовых газов, рекуперативный теплообменник между потоками входящего в реактор синтеза газа и реакционного газа, выходящего из реактора синтеза, сепаратор для отделения метанола-конденсата из газожидкостной смеси и емкость-сепаратор для сброса давления перед ректификационной колонной.

Однако в данной установке не рассматриваются вопросы экономичного получения низкотемпературных энергоносителей для реализации процессов охлаждения промежуточных продуктов, а также осушки природного газа методом вымораживания влаги, содержащейся в нем с непосредственным вовлечением холодильной техники в технологию получения метанола, например абсорбционной водоаммиачной холодильной установки, работающей от рекуперации теплоты отходящих высокопотенциальных теплоносителей, что является существенным резервом в снижении энергозатрат на единицу массы получаемого метанола.

Задачей изобретения является снижение энергозатрат на единицу массы получаемого метанола.

Технический результат изобретения заключается в снижении удельных энергетических затрат на осушку конвертированного газа, охлаждение реакционного газа и дистиллята ректификационной колонны при получении метанола из природного газа с вовлечением абсорбционной водоаммиачной холодильной установки в технологический процесс.

Поставленная техническая задача достигается тем, что в способе получения метанола из природного газа, предусматривающем использование тепла дымовых газов печи риформинга для нагрева осушенного и очищенного от сернистых соединений природного газа, перегрева водяного пара и смеси перегретого пара, полученного из подготовленной воды, с исходным природным газом в соотношении пар : газ = 2,7÷3,2:1; одностадийную конверсию парогазовой смеси в печи риформинга в конвертированный газ при температуре 850-870°С; содержащего остаточный метан 4-5 об. %, водород 45-50 об. %, окись углерода 9-10 об. %, и водяной пар 30-35 об. %; охлаждение конвертированного газа сначала при теплообмене с исходной водой до температуры 280-290°С перед деаэрацией для получения подготовленной воды, затем при нагревании водометанольного раствора в кубе ректификационной колонны до температуры 145-150°С и далее при конденсации остаточной влаги при рекуперативном теплообмене с промежуточным хладагентом тосолом до температуры 35-40°С; отделение остаточной влаги в процессе сепарации конвертированного газа с возвратом выделившегося конденсата на подготовку перегретого пара; компрессионное сжатие осушенного конвертированного газа; каталитическое превращение смеси конвертированного и рециркуляционного газа в метанол в реакторе синтеза; рекуперацию тепла реакционного газа, выходящего из реактора синтеза, для подогрева смеси конвертированного и циркуляционного газа, подаваемой в реактор синтеза; охлаждение реакционного газа для конденсации метанола с последующим отделением метанола-конденсата из газожидкостной смеси; использование одной части реакционных газов, выходящих из реактора синтеза, для выделения метанола в ректификационной колонне, и отводом другой части в качестве циркуляционного газа на смешивание с конвертированным газом перед входом в реактор синтеза; использование теплоты реакционных газов, выходящих из реактора синтеза, для нагревания смеси конвертированного и циркуляционного газов; охлаждение и конденсацию дистиллята ректификационной колонны с отводом полученного метанола на склад, новым является то, что исходный природный газ подвергают осушке вымораживанием влаги, содержащейся в нем, сероочистке адсорбционным методом при давлении 2 МПа; а охлаждение реакционного газа и дистиллята ректификационной колонны до температуры 140-145°С осуществляют при рекуперативном теплообмене с тосолом; при этом подготовку тосола с температурой минус 8°С осуществляют путем теплопередачи с кипящим аммиаком абсорбционной водоаммиачной холодильной установки, причем пары кипящего аммиака абсорбируют слабым водоаммиачным раствором при температуре 35°С, нагревают слабый водоаммиачный раствор посредством рекуперативного теплообмена с дистиллятом ректификатора до температуры кипения 130-140°С с получением крепкого водоаммиачного раствора, конденсируют отделившиеся пары аммиака при температуре 40°С, дросселируют сконденсированный аммиак до давления 0,29 МПа и доводят температуру его кипения до минус 10°С с последующей подачей на стадию абсорбции в режиме замкнутого цикла; а в установке для осуществления способа получения метанола из природного газа, включающей последовательно установленные и связанные между собой системой трубопроводов теплообменники для нагревания природного газа и парогазовой смеси, печь риформинга для получения конвертированного газа; сепараторы для отделения конденсата из конвертированного газа; турбокомпрессор; компрессорный агрегат, реактор синтеза для каталитического получения метанола из конвертированного газа; теплообменники для нагревания конвертированного газа и подготовленной воды; котел-утилизатор для получения пара и теплообменник для перегрева пара; при этом выход дымовых газов из печи риформинга соединен с теплообменниками для нагревания природного газа, парогазовой смеси, подготовленной воды, перегрева водяного пара и конвертированного газа; а выход печи риформинга по конвертированному газу соединен с линией подачи конвертированного газа к реактору синтеза, последовательно проходящей через котел-утилизатор, теплообменник для нагревания неподготовленной воды, теплообменник в линии рециркуляции кубового остатка ректификационной колонны, сепараторы для отделения остаточной влаги, компрессорный агрегат для нагнетания конвертированного газа в теплообменник в линии отвода дымовых газов, теплообменник между потоками входящего в реактор синтеза газа и реакционного газа, выходящего из реактора синтеза, сепаратор для отделения метанола-конденсата из газожидкостной смеси и емкость-сепаратор для сброса давления перед ректификационной колонной, новым является то, что установка дополнительно укомплектована двухсекционном аппаратом осушки природного газа, каждая секция которого снабжена двумя змеевиками, один для подвода тосола, другой для подвода дымовых газов, с возможностью попеременной работы секций в режимах конденсации и регенерации; каталитическим реактором сероочистки; абсорбционной водоаммиачной холодильной установкой, включающей кипятильник с ректификатором, змеевиком и дефлегматором; конденсатор; испаритель, терморегулирующие вентили; абсорбер; рециркуляционный насос, контур рециркуляции оборотной воды, работающие по замкнутым термодинамическим циклам; при этом выход ректификационной колонны соединен с входом змеевика кипятильника, а выход змеевика кипятильника соединен с входом теплообменника для охлаждения и конденсации дистиллята ректификационной колонны; трубопровод отвода тосола из испарителя абсорбционной водоаммиачной холодильной установки соединен с входами теплообменников, установленных между сепараторами для отделения остаточной влаги из конвертируемого газа в линию охлаждения синтез-газа и в змеевики секций двухсекционного аппарата осушки природного газа, работающих в режиме конденсации, методом вымораживания, при этом выход рекуперативных теплообменников соединен с входом в испаритель с образованием контура рециркуляции по тосолу, а трубопровод отходящих дымовых газов соединен со змеевиками секций двухсекционного аппарата осушки природного газа для размораживания секции, работающей в режиме регенерации с отводом образовавшейся воды в линию водоподготовки и отводом охлажденных дымовых газов на высоту не менее 30 м, обеспечивающую рассеивание вредных выбросов до предельно допустимых значений.

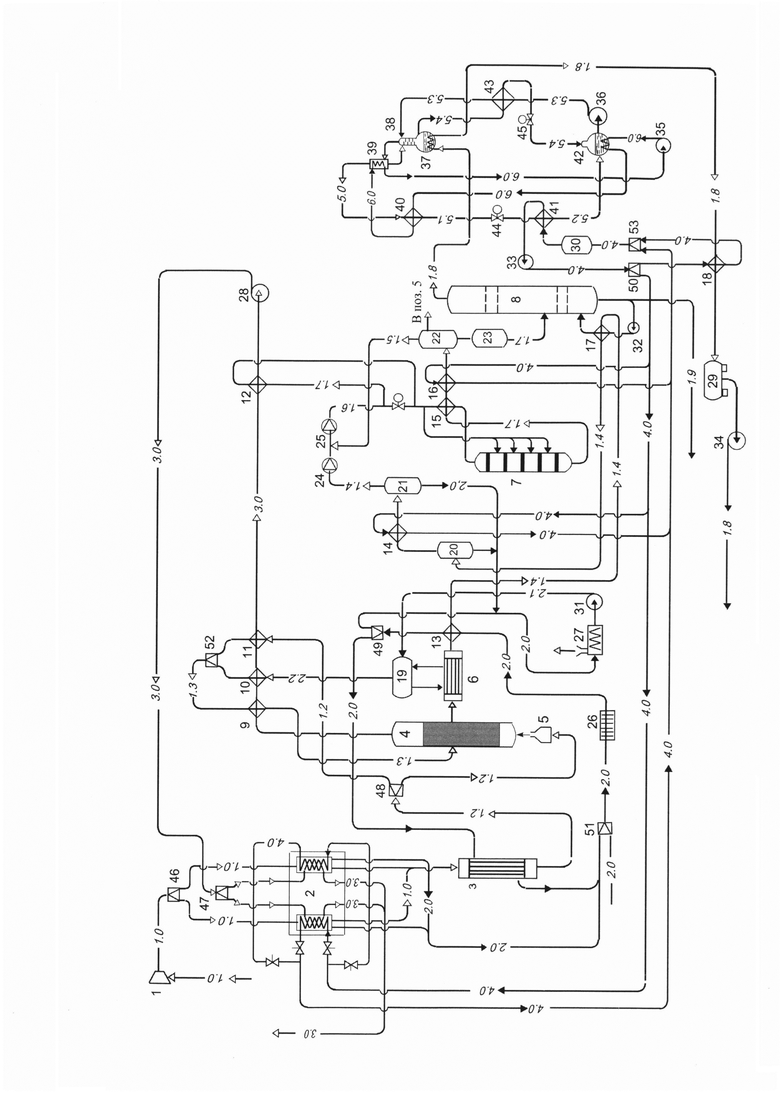

На фиг. представлена схема, реализующая предлагаемый способ.

Схема содержит турбокомпрессор 1; двухсекционный аппарат осушки природного газа со змеевиками 2; каталитический реактор сероочистки 3; печь риформинга 4 с горелками 5; котел-утилизатор 6; реактор синтеза 7; ректификационную колонну 8; теплообменники 9-18; сепараторы 19 - 23; компрессоры 24, 25; блок подготовки воды 26; деаэратор 27; дымосос 28; емкость сбора метанола 29; емкость тосола 30; насосы 31-36; абсорбционную водоаммиачную холодильную установку, включающую кипятильник 37 со змеевиком, ректификатор 38, дефлегматор 39, конденсатор 40, испаритель 41, абсорбер 42 со змеевиком, теплообменник 43, терморегулирующие вентили 44, 45; распределители потока 46 - 50; смесители 51 - 53; линии подачи и отвода материальных и тепловых потоков: 1.0 - природный газ; 1.1 - осушенный природный газ; 1.2 - очищенный от серы природный газ; 1.3 - смесь природного газа с перегретым водяным паром; 1.4 - конвертированный газ; 7.5- циркуляционный газ; 1.6 - смесь конвертированного и циркуляционного газа; 1.7- реакционный газ (синтез-газ); 1.8 - дистиллят колонны (метанол); 1.9 - солесодержащие стоки; 2.0 - вода; 2.1 - подготовленная вода; 2.2 - водяной пар; 3.0 - дымовые газы; 4.0 - тосол; 5.0 - пары аммиака, 5.1 - жидкий (сконденсированный) аммиак; 5.2 - испаренный аммиак; 5.3 - крепкий водоаммиачный раствор; 5.4 - слабый водоаммиачный раствора; 6.0 - оборотная вода.

Предлагаемый способ получения метанола из природного газа реализуется в установке следующим образом.

Исходный природный газ турбокомпрессором 1 по потоку 1.0 с помощью переключателя 46 подают под давлением 2 МПа в секцию двухсекционного аппарата осушки природного газа 2, работающую в режиме низкотемпературной конденсации, и достигает по воде точку росы.

В эту же секцию посредством синхронизированной работы исполнительных механизмов заслонок подают тосол с температурой минус 10°С. На охлаждающей поверхности секции, работающей в режиме конденсации, посредством рекуперативного теплообмена природный газ достигает «точку росы» по воде и содержащаяся в природном газе влага конденсируется в снеговую шубу. При этом секцию двухсекционного аппарата осушки природного газа, работающую в режиме регенерации, отключают из контура рециркуляции тосола 4.0 и размораживают дымовыми газами, подаваемыми через переключатель 47 по потоку 3.0. Переключение секций двухсекционного аппарата осушки природного газа 2 с режима конденсации на режим регенерации и наоборот, а также потоков природного и дымовых газов осуществляют по влагосодержанию осушенного природного газа, текущее значение которого не должно превышать 9 мг/м3.

После осушения природный газ направляют в реактор сероочистки 3, в котором поглощение сероорганических соединений адсорбентом осуществляют при температуре 250-260°С за счет теплопередачи с подготовленной водой с температурой 280-300°С, подаваемой в межтрубное пространство каталитического реактора сероочистки 3 по потоку 2.0.

Питательную воду вместе с водой, полученной при размораживании секции двухсекционного аппарата осушки природного газа, работающей в режиме регенерации, отходящими дымовыми газами с температурой 180-200°С направляют по потоку 2.0 в блок подготовки воды 26, а затем в теплообменник 13, после которого делят поток на две части в распределителе 49, одну из которых подают в деаэратор 27 и насосом 31 в сепаратор 19, а вторую часть направляют в межтрубное пространство каталитического реактора сероочистки 3 с возвратом в линию водоподготовки.

Очищенный от воды и серы природный газ в распределителе 48 разделяют на два потока 1.2, один из которых направляют в горелки 5 печи риформинга 4, а другой, предназначенный для технологического процесса конверсии, подают в теплообменник 11, где нагревают до температуры 380-450°С, а затем смешивают в смесителе 52 с водяным паром, подаваемым по потоку 2.2, в соотношении пар: газ 2,7÷3,2:1; полученную парогазовую смесь нагревают в теплообменнике 9 за счет тепла дымовых газов до 500-570°С и направляют по потоку 1.3 в реакционные трубы печи риформинга 4, где на никелевом катализаторе при температуре 780-850°С и давлении 2,0-2,5 МПа проводят реакцию конверсии природного газа с водяным паром с образованием конвертированного газа, содержащего остаточный метан 4-5 об. %, водород 45-50 об. %, окись углерода 9-10 об. %, и водяной пар 30-35 об. %.

Полученный в печи риформинга 4 конвертированный газ последовательно по потоку 1.4 сначала подают в котел утилизатор 6 для получения насыщенного пара, в результате чего его температура снижается с 780-850°С до 300-340°С, затем в теплообменник 13 для нагревания неподготовленной воды, после чего в теплообменник 17, где за счет охлаждения конвертируемого газа с 260-280°С до 145-150°С передается тепло водометанольному раствору в кубе ректификационной колонны 8, необходимое для процесса ректификации метанола-сырца. После куба ректификационной колонны 8 конвертируемый газ направляют в сепаратор 20, в котором конденсируют остаточную влагу, охлаждают в рекуперативном теплообменнике 14 с полным выделением конденсата в сепараторе 21 и его отводом по потоку 2.0 в линию подготовки воды.

Осушенный конвертированный газ подвергают компрессионному сжатию в компрессоре 24, смешивают с циркуляционным газом, подводимым по потоку 1.5. Смесь конвертированного и циркуляционного газа сжимают в компрессоре 25 до давления 5,0 МПа и нагревают в теплообменнике 15 продуктами реакции синтеза метанола, выходящих из реактора синтеза 7 по потоку 1.7, с последующим охлаждением и конденсацией метанола в теплообменнике 16. Метанол-конденсат из газожидкостной смеси отделяют в сепараторе 22 и подают в емкость - сепаратор 23, откуда после сброса давления направляют на ректификацию в ректификационную колонну 8.

Кубовая жидкость, отбираемая из нижней части колонны 8, с помощью насоса 32 циркулирует через теплообменник 17, где вскипает за счет тепла конвертированного газа, а образовавшийся кубовый продукт (солесодержащие стоки), направляют по потоку 1.9 на очистные сооружения. Дистиллят колонны 8 конденсируют в теплообменнике 18 и отводят по потоку 1.8 в сборник метанола 29, из которого насосом 34 направляют потребителю.

Для подготовки низкопотенциального промежуточного хладоносителя, в качестве которого используют тосол используют абсорбционную водоаммиачную холодильную установку, включающую кипятильник 37 со змеевиком, ректификатором 38 и дефлегматором 39; конденсатор 40; испаритель 41, абсорбер 42; теплообменник 43; терморегулирующие вентили 44, 45; рециркуляционный насосы 35 и 36, работающих по замкнутым термодинамическим циклам 6.0 и 5.1-5.2-5.3-5.4. Тосол с температурой минус 8°С подают по потокам 4.0 в секцию двухсекционного аппарата осушки природного газа 2, работающую в режиме низкотемпературной конденсации с образованием ледяной корки на ее поверхности; в теплообменник 14 для отделения остаточной влаги из конвертируемого газа, в теплообменник 16 для охлаждения и конденсации метанола, в теплообменник 18 для охлаждения и конденсации дистиллята ректификационной колонны с отводом метанола в сборник 29.

При этом дистиллят ректификационной колонны 8 по потоку 1.8 направляют в кипятильник 37 и создают температуру испарения водоаммиачного раствора 130-140°С. Смесь образовавшихся паров воды и аммиака проходит через насадки ректификатора 38 и орошается крепким водоаммиачным раствором, подаваемым в кипятильник 37 по потоку 5.3 рециркуляционным насосом 36. Часть воды увлекается стекающим по насадке раствором. При этом концентрация аммиачного пара возрастает. Концентрированные аммиачные пары отводят в дефлегматор 39, остатки воды конденсируются и стекают по насадкам ректификатора 38 в кипятильник 37.

Осушенный аммиачный пар из дефлегматора 39 по контуру 5.0 направляют в конденсатор 40 и конденсируют при температуре 35-40°С, после чего поток жидкого аммиака дросселируют в терморегулирующем вентиле 44 до давления 0,29 МПа и температуры минус 10°С, с которой он кипит в испарителе 41. Испаренный аммиак из испарителя 41 по контуру 5.0 поступает в абсорбер 42, орошаемый слабым водоаммиачный раствором, идущим из кипятильника 43 по потоку 5.4 через теплообменник 43 и терморегулирующий вентиль 45. Поглощение паров аммиака слабым водоаммиачным раствором в абсорбере 42 сопровождается выделением тепла, которое отбирается протекающим через змеевик абсорбера 42 оборотной водой.

Образовавшийся крепкий раствор в абсорбере насосом 36 направляют по потку 5.3 в кипятильник 38. В теплообменнике 43 происходит предварительный нагрев сильного водоаммиачного раствора, идущего в кипятильник 37 по потоку 5.3 и охлаждению слабого водооаммиачного раствора в потоке 5.4, обеспечивая повышение его абсорбирующей способности.

Рециркуляция оборотной воды в замкнутом контуре 6.0 через абсорбер 42, конденсатор 40 и дефлегматор 39 с помощью насоса 35 позволяет повысить энергетическую эффективность процессов конденсации паров воды в дефлегматоре 42 и паров аммиака в конденсаторе 40 и обеспечить отвод теплоты абсорбции из абсорбера 42.

Таким образом, предлагаемый способ получения метанола и установка для его осуществления имеют следующие преимущества по сравнению с прототипом:

- вовлечение абсорбционной водоаммиачной холодильной установки в технологию позволяет обеспечить низкотемпературную конденсацию методом вымораживания влаги из природного газа, добываемого на любых газоконденсатных месторождениях; при этом осушку природного газа с высоким влагосодержанием осуществляют в секции двухсекционного аппарата осушки, работающей в режиме конденсации;

- попеременная работа секций двухсекционного аппарата осушки природного газа, связанная с оперативным размораживанием секции, работающей в режиме регенерации, создает реальные условия непрерывного процесса гидрирования природного газа, не нарушая непрерывности общего технологического цикла получения метанола;

- функционирование абсорбционной водоаммиачной холодильной установки осуществляется от рекуперации теплоты дистиллята ректификационной колонны, подаваемого в кипятильник; благодаря чему достигается экономия электроэнергии, которая расходуется только на работу органов управления и насосов в контрах рециркуляции аммиака и оборотной воды;

- абсорбционная холодильная машина позволяет радикально снизить эксплуатационные расходы на промышленное охлаждение за счет использования доступного альтернативного источника энергии, который дешевле затрат на подключение и использование электрических мощностей, в частности вентиляторов воздушного охлаждения;

- генерация низкопотенциальной энергии с помощью искусственного холода в полном объеме заменяет энергозатратное воздушное охлаждение природного газа, конвертируемого газа и метанола;

- обеспечивает снижение удельных энергозатрат на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ИСХОДНОГО ГАЗА, СОДЕРЖАЩЕГО МЕТАН | 2017 |

|

RU2691073C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453525C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Способ управления технологией получения полнорационных комбикормов с использованием биогаза | 2024 |

|

RU2832084C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ И МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ИНТЕГРИРОВАННАЯ В ОБЪЕКТЫ ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2012 |

|

RU2505475C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2203214C1 |

Изобретение относится к способу получения метанола из природного газа, а также к установке для его осуществления. Предлагаемый способ включает осушку исходного природного газа вымораживанием влаги, содержащейся в нем, и сероочистку адсорбционным методом; получение из подготовленной воды перегретого пара и смешение его с очищенным природным газом; одностадийную конверсию парогазовой смеси в печи риформинга в конвертированный газ; охлаждение конвертированного газа, одностадийное каталитическое превращение конвертированного газа в метанол в реакторе синтеза, охлаждение метанола; причем тепло дымовых газов печи риформинга используют для нагрева исходного природного газа и подготовленной воды, перегрева водяного пара и парогазовой смеси, а также нагрева конвертированного газа перед входом в реактор синтеза. При этом установка для осуществления описанного способа укомплектована абсорбционной водоаммиачной холодильной установкой, обеспечивающей подготовку промежуточного низкотемпературного хладагента, в качестве которого используют тосол. Использование настоящего изобретения позволяет снизить удельные энергозатраты на 10-12%. 2 н.п. ф-лы, 1 ил.

1. Способ получения метанола из природного газа, предусматривающий использование тепла дымовых газов печи риформинга для нагрева осушенного и очищенного от сернистых соединений природного газа, перегрева водяного пара и смеси перегретого пара, полученного из подготовленной воды, с исходным природным газом в соотношении пар : газ = 2,7÷3,2:1; одностадийную конверсию парогазовой смеси в печи риформинга в конвертированный газ при температуре 850-870°С; содержащего остаточный метан 4-5 об.%, водород 45-50 об.%, окись углерода 9-10 об.%, и водяной пар 30-35 об.%; охлаждение конвертированного газа сначала при теплообмене с исходной водой до температуры 280-290°С перед деаэрацией для получения подготовленной воды, затем при нагревании водометанольного раствора в кубе ректификационной колонны до температуры 145-150°С и далее при конденсации остаточной влаги при рекуперативном теплообмене с промежуточным хладагентом тосолом до температуры 35-40°С; отделение остаточной влаги в процессе сепарации конвертированного газа с возвратом выделившегося конденсата на подготовку перегретого пара; компрессионное сжатие осушенного конвертированного газа; каталитическое превращение смеси конвертированного и рециркуляционного газа в метанол в реакторе синтеза; рекуперацию тепла реакционного газа, выходящего из реактора синтеза, для подогрева смеси конвертированного и циркуляционного газа, подаваемой в реактор синтеза; охлаждение реакционного газа для конденсации метанола с последующим отделением метанола-конденсата из газожидкостной смеси; использование одной части реакционных газов, выходящих из реактора синтеза, для выделения метанола в ректификационной колонне, и отводом другой части в качестве циркуляционного газа на смешивание с конвертированным газом перед входом в реактор синтеза; использование теплоты реакционных газов, выходящих из реактора синтеза, для нагревания смеси конвертированного и циркуляционного газов; охлаждение и конденсацию дистиллята ректификационной колонны с отводом полученного метанола на склад, отличающийся тем, что исходный природный газ подвергают осушке охлаждением и сероочистке адсорбционным методом при давлении 2 МПа; а охлаждение реакционного газа и дистиллята ректификационной колонны до температуры 140-145°С осуществляют при рекуперативном теплообмене с тосолом; при этом подготовку тосола с температурой минус 8°С осуществляют путем теплопередачи с кипящим аммиаком абсорбционной водоаммиачной холодильной установки, причем пары кипящего аммиака абсорбируют слабым водоаммиачным раствором при температуре 35°С, нагревают слабый водоаммиачный раствор посредством рекуперативного теплообмена с дистиллятом ректификатора до температуры кипения 130-140°С с получением крепкого водоаммиачного раствора, конденсируют отделившиеся пары аммиака при температуре 40°С, дросселируют сконденсированный аммиак до давления 0,29 МПа и доводят температуру его кипения до минус 10°С с последующей подачей на стадию абсорбции в режиме замкнутого цикла.

2. Установка для осуществления способа производства метанола по п. 1, включающая последовательно установленные и связанные между собой системой трубопроводов теплообменники для нагревания природного газа и парогазовой смеси, печь риформинга для получения конвертированного газа; сепараторы для отделения конденсата из конвертированного газа; турбокомпрессор; компрессорный агрегат; реактор синтеза для каталитического получения метанола из конвертированного газа; теплообменники для нагревания конвертированного газа и подготовленной воды; котел-утилизатор для получения пара и теплообменник для перегрева пара; при этом выход дымовых газов из печи риформинга соединен с теплообменниками для нагревания природного газа, парогазовой смеси, подготовленной воды, перегрева водяного пара и конвертированного газа; а выход печи риформинга по конвертированному газу соединен с линией подачи конвертированного газа к реактору синтеза, последовательно проходящей через котел-утилизатор, теплообменник для нагревания неподготовленной воды, теплообменник в линии рециркуляции кубового остатка ректификационной колонны, сепараторы для отделения остаточной влаги, компрессорный агрегат для нагнетания конвертированного газа в теплообменник в линии отвода дымовых газов, теплообменник между потоками входящего в реактор синтеза газа и реакционного газа, выходящего из реактора синтеза, сепаратор для отделения метанола-конденсата из газожидкостной смеси и емкость-сепаратор для сброса давления перед ректификационной колонной, отличающаяся тем, что для осушки природного газа дополнительно используют двухсекционный аппарат, секции которого попеременно работают в режиме конденсации и регенерации; каталитический реактор сероочистки; при охлаждении газовых потоков используют абсорбционную водоаммиачную холодильную установку, включающую кипятильник с ректификатором, змеевиком и дефлегматором; конденсатор; испаритель, терморегулирующие вентили; абсорбер; рециркуляционный насос, контур рециркуляции оборотной воды, работающий по замкнутым термодинамическим циклам; при этом выход ректификационной колонны соединен с входом змеевика кипятильника, а выход змеевика кипятильника соединен с входом теплообменника для охлаждения и конденсации дистиллята ректификационной колонны; трубопровод отходящих дымовых газов соединен с секциями двухсекционного аппарата для осушки природного газа, а трубопровод отвода тосола из испарителя абсорбционной водоаммиачной холодильной установки соединен с входами теплообменников, установленных между сепараторами для отделения остаточной влаги из конвертируемого газа, в линии рециркуляции кубового остатка ректификационной колонны и в секции двухсекционного аппарата для осушки природного газа, при этом выход рекуперативных теплообменников соединен с входом в испаритель с образованием контура рециркуляции по тосолу.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453525C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ИСХОДНОГО ГАЗА, СОДЕРЖАЩЕГО МЕТАН | 2017 |

|

RU2691073C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200731C1 |

| JP 2002212119 A, 31.07.2002 | |||

| US 6753352 B2, 22.06.2004. | |||

Авторы

Даты

2023-06-13—Публикация

2022-07-11—Подача