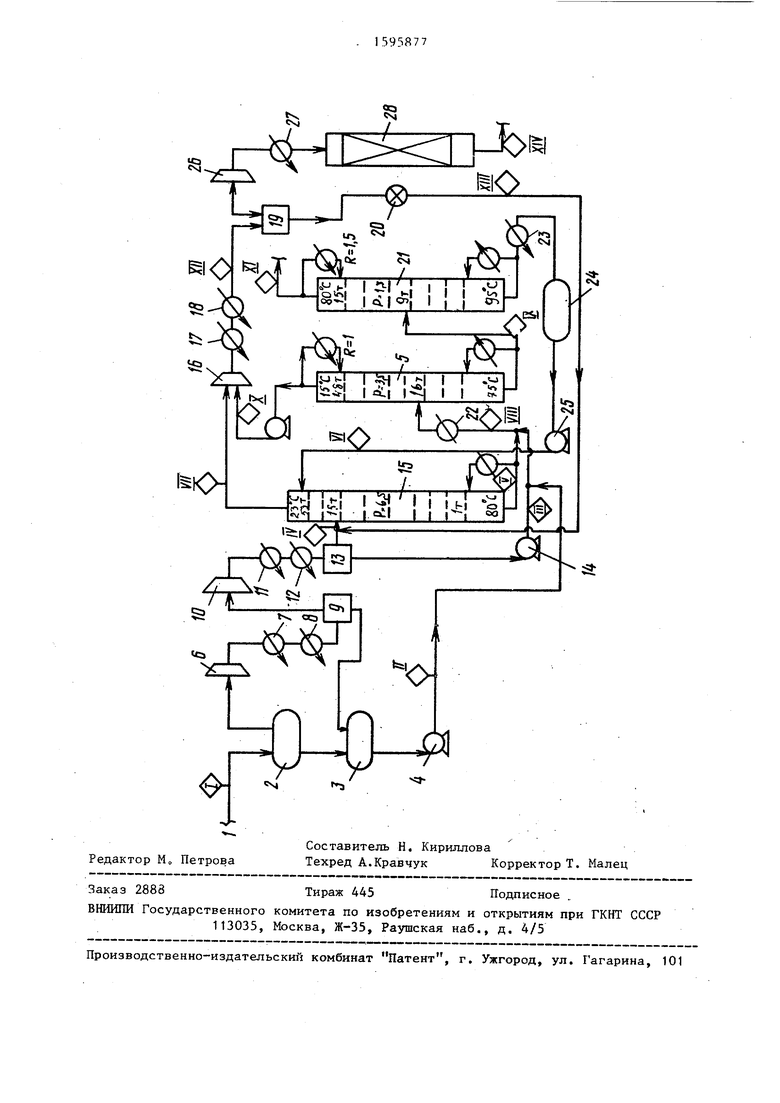

ной холодильник 7, где его охлаждают до 40°С. Далее в пропиленовом холодильнике 8 пирога3 охлаждают до и частично конденсируют. Паро- жидкостную смесь после холодильника 8 направляют в сепаратор 9 для отделения конденсата от газа. Конденсат из сепаратора 9 сбрасьюают в сборник Зо Газ из сепаратора 9 подают на всасьюание второй ступени 10 пирогазорого компрессора. После сжатия во второй ступени пирогаз с давлением 6,5 ата и температурой 73 С охлаждают в водяном холодильнике 11 до , а в пропиленовом холодиш - нике 12 - до 6°С и частично конденсируют. Конденсат отделяют от газа Б сепараторе 13, откуда конденсат насосом 14 подают на питание отпар- ной колонны 5.

Пирогаз после сепаратора 13 подают на питание фракционирующего абсорбера 15о Режим работы фракционирующего абсорбера: давление 6,5 ата; тем- пература верха 23°С; температура низа колонны Пирогаз с верха абсорбера 15 поступает на третью ступень 16 пирогазового компрессора. Пирогаз после третьей ступени компрессии 16 с давлением 20 ата и температурой 77°С охлаждают в водяном холодильнике 17 до 40°С, в пропиленовом холодильнике 18 - до 20°С и частично конденсируют. Конденсат отделяют от газа в сепараторе 19. Из сепаратора . конденсат дросселируют (20) до 6,5 ата и присоединяют к пирогазу, поступающему из сепаратора 13 в абсорбер 15. На верх абсорбера 15 подают тощий абсорбент,(этилбензол Б соотношении к пирогазу 3:1 - 5:1) из десорбера 21. Кубовый продукт колонны 15, содержащий этилбензол, углеводороды С4 и вьше, охлаждают в холодильнике 22 .до 20°С и подают в отпарную колонну 5., Отпаренные углеводороды с верха колонны 5 присоединяют к пирогазу, поступающему на третью ступень 16 сжатия пирогазового компрессора.

Режим работы отпарной колонны 5: давление 3.,5 ата; температура верха 15°С; температура куба 75 С.

Жирньш абсорбент с куба отпарной колонны 5 подают на питание десорбера 21. Режим работы десорбера 21: давление 1,5 ата; температура куба температура верха ВО С.

Тощий абсорбент охлаждают в веря- ном холодильнике 23 до и подают в буферную емкость 24, служащую для накопления абсорбента, подвода свежего и отвода отработанного абсорбентов. После емкости 24 абсорбент направляют на верхнюю тарелку абсорбера 15 насосом 25. Газ из сепаратора 19 направляют на всас четвертой ступени 26 пирогазового компрессора. После сжатия в компрессоре 27 пирогаз с температурой и давлением 42 ата охлажда- 5 ют до и через осушитель 28 с содержанием углеводородов С и выше менее 6,07 мол.% направляют на дальнейшую переработку - газоразделение

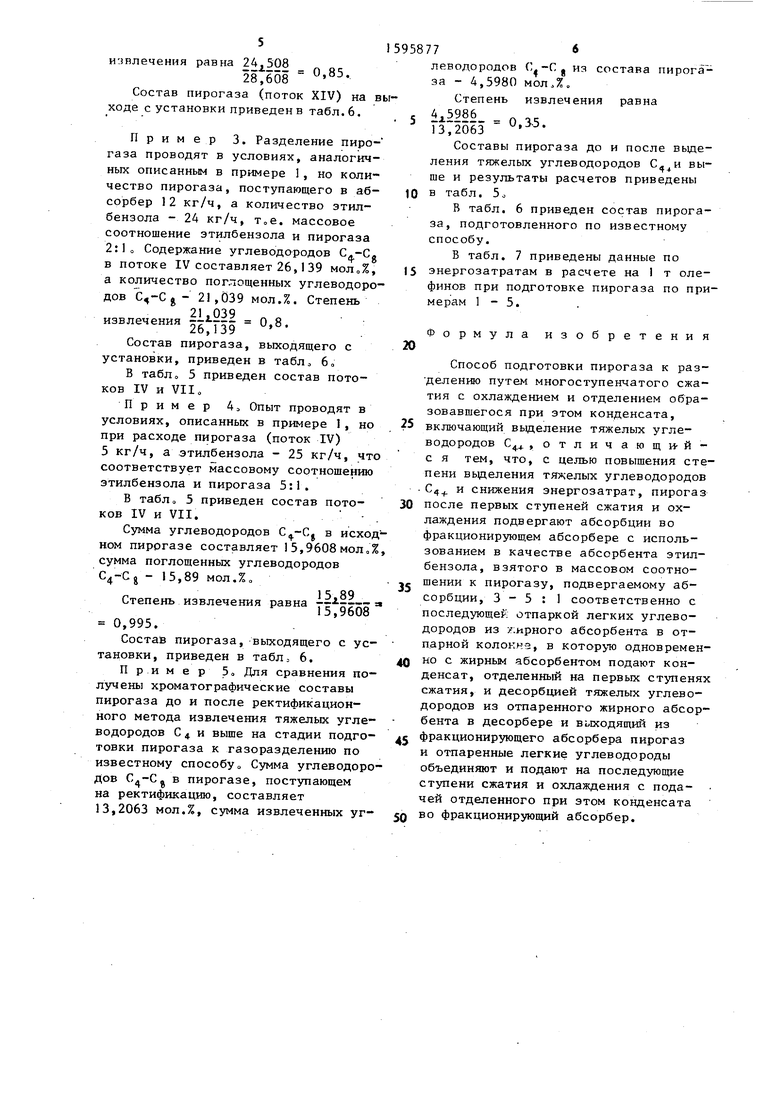

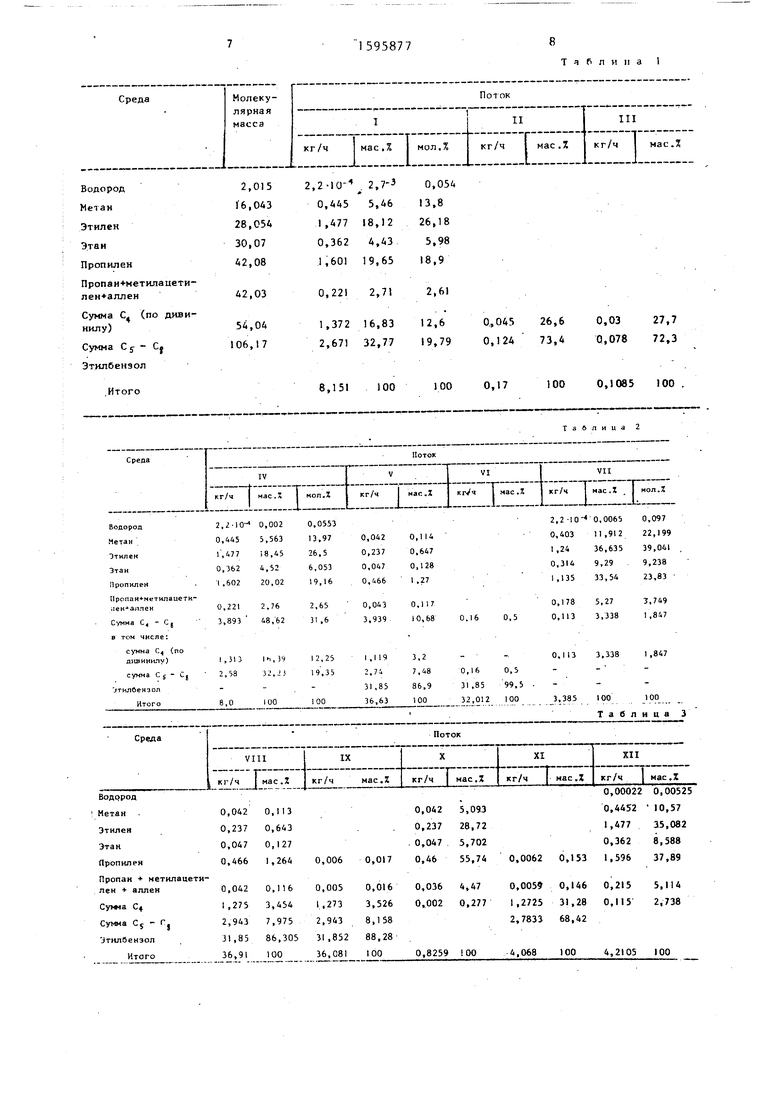

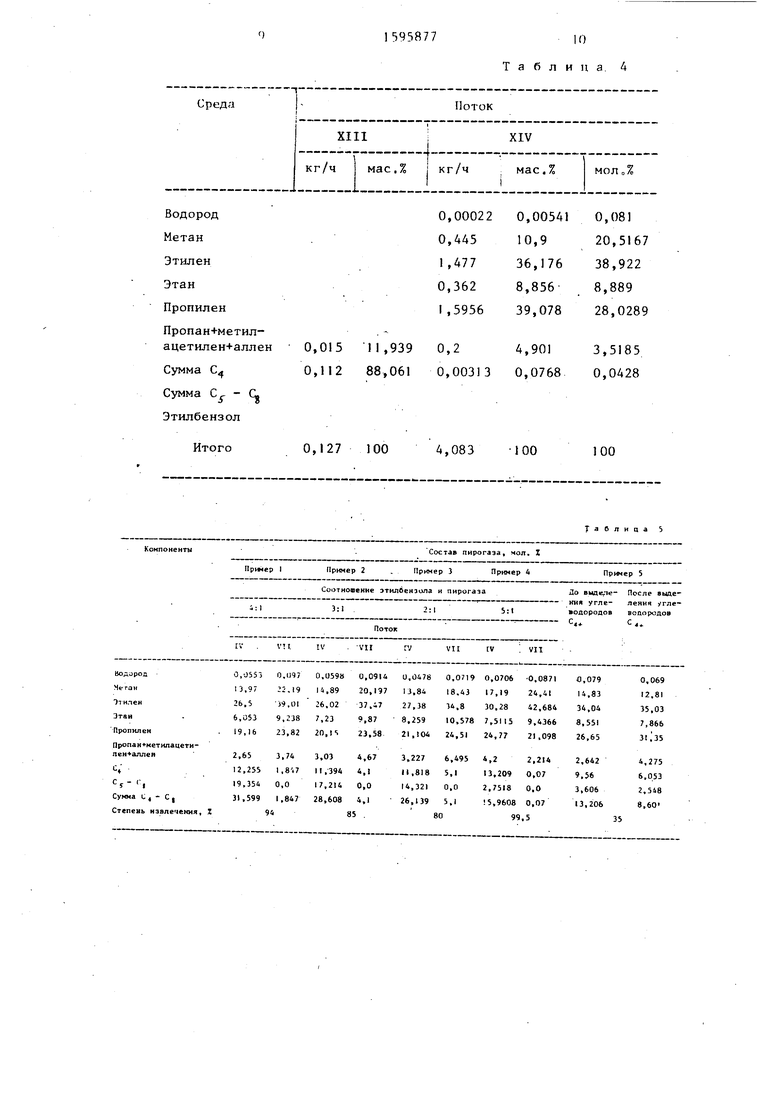

Q Пример 1. Пирогаз подготавливают по описанной схеме. Состав и количество исходного пирогаза приведены в табл. 1 - 4. Там же приведены составы и количества -материальных . 5 потоков, обозначенных на чертеже цифрами I - XIV. Состав пирогаза определяют хроматографически. В абсорбер 15 подают этилбензол при массовом соотношении этилбензола и пирогаза 4:1 о Сумма углеводородов С - С в исходном пирогазе составляет 31,6 мас.%, сумма поглощенных - 29,752 мол„%.

Эффективность выделения тяжелых углеводородов С , по предлагаемому 35 способу оценивают по степени извлечения алкадиенов, которая представляет собой отношение суммы поглощенных углеводородов С из состава пирогаза потока IV к их сумме в ис-

40

ходном потоке IV.

29 752

Степень извлечения -rf-7 - 0,94.

Л , D

Пример 2. проводят в условиях, аналогичных описанным в примере 1, но при расходе пирогаза, поступающего в абсорбер 15, 10 кг/ч, а этилбензола - 30 кг/ч, что соответствует массовому соотношению этилбензола и пирогаза 3:1.

В табл. 5 приведен состав газа, поступающего в абсорб ер (поток IV) и выходящего из абсорбера (поток VII) .

Сумма углеводородов С - Cj в исходном пирогазе составляет 28,608 мол.%о Сумма поглощенньк углеводородов из состава пирогаза составляет 24,508 мол.%. Степень

и: влечения равна 24,508

- П Q

28,608

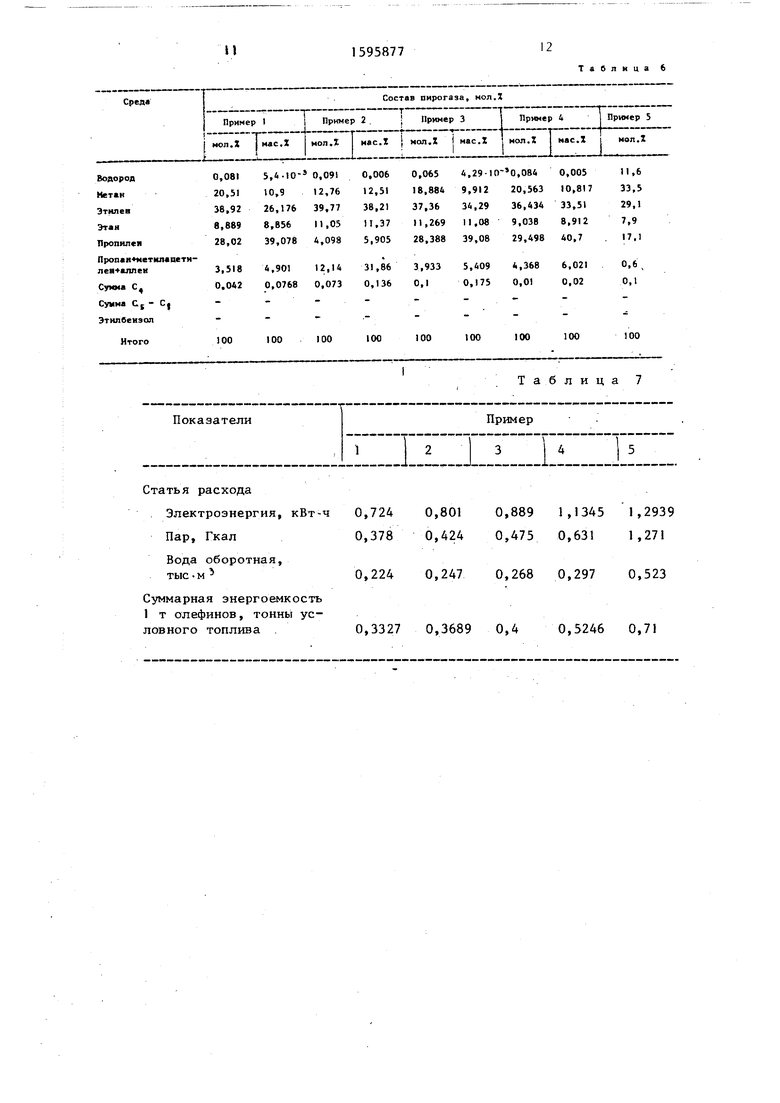

Состав пирогаза (поток XIV) на в ходе с установки приведен в табл.6.

Пример 3. Разделение пирогаза проводят в условиях, аналогичных описанным в примере 1, но количество пирогаза, поступающего в абсорбер 12 кг/ч, а количество этил- бензола - 24 кг/ч, т„е. массовое соотношение этилбензола и пирогаза 2:1 о Содержание углеводородов С.-С. в потоке IV составляет 26,139 моло%, а количество поглощенных углеводородов C,-Cj- 21,039 мол.%. Степень

21 039 извлечения ° Состав пирогаза, выходящего с установки, приведен в табЛо 6о

В табЛо 5 приведен состав потоков IV и VII„

Пример 4, Опыт проводят в условиях, описанных в примере 1, но при расходе пирогаза (поток IV) 5 кг/ч, а этилбензола - 25 кг/ч, что соответствует массовому соотношению этилбензола и пирогаза 5:1.

В табл, 5 приведен состав потоков IV и VII. .

Сумма углеводородов в исходном пирогазе составляет 1 5,9608 моло% сумма поглощенных углеводородов - 15,89 мол.%0

Степень извлечения равна 1-АЁ2

15,9608 0,995.

Состав пирогаза, выходящего с установки, приведен в табл 6.

Пример 5, Для сравнения получены хроматографические составы пирогаза до и после ректификационного метода извлечения тяжелых углеводородов С 4 и выше на стадии подготовки пирогаза к газоразделению по известному способу Сумма углеводородов в пирогазе, поступающем на ректификацию, составляет 13,2063 мол.%, сумма извлеченных уг958776

леводородов из состава пирогаза - 4,5980 мол Л о

Степень извлечения равна 5 52«5

13,2063

Составы пирогаза до и после выделения тяжелых углеводородов выше и результаты расчетов приведены 10 в табл. 5о

В табл. 6 приведен состав пирогаза, подготовленного по известному способу.

В табл. 7 приведены данные по 15 энергозатратам в расчете на 1 т оле- финов при подготовке пирогаза по примерам 1-5.

20

Формула изобретения

Способ подготовки пирогаза к раз- делению путем многоступенчатого сжатия с охлаждением и отделением образовавшегося при этом конденсата, 25 включающий вьщеление тяжелых углеводородов С. ,отличающи-й- с я тем, что, с целью повышения степени вьщеления тяжелых углеводородов С и снижения энергозатрат, пирогаз 30 после первых ступеней сжатия и охлаждения подвергают абсорбции во фракционирующем абсорбере с использованием в качестве абсорбента этил- бензола, взятого в массовом соотно- J шении к пирогазу, подвергаемому абсорбции, 3-5:1 соответственно с последующей отпаркой легких углеводородов из /чирного абсорбента в от- парной колокн-з, в которую одновремен- 0 но с жирным абсорбентом подают конденсат, отделенный на первых ступенях сжатия, и десорбцией тяжелых углеводородов из отпаренного жирного абсорбента в десорбере и выходящий из 5 фракционирующего абсорбера пирогаз и отпаренные легкие углеводороды объединяют и подают на последующие ступени сжатия и охлаждения с пода- . чей отделенного при этом конденсата 0 во фракционирующий абсорбер.

т ч Р л и п а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ С4 И ВЫШЕ ИЗ ГАЗОВЫХ СМЕСЕЙ | 1973 |

|

SU380688A1 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| Установка для очистки газов | 1981 |

|

SU971463A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU921606A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА | 2015 |

|

RU2617152C2 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ C ИЗ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ | 2007 |

|

RU2338734C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛИТЕЛЬНОГО ПИРОЛИЗА МЕТАНСОДЕРЖАЩЕГО ГАЗА | 2001 |

|

RU2208600C1 |

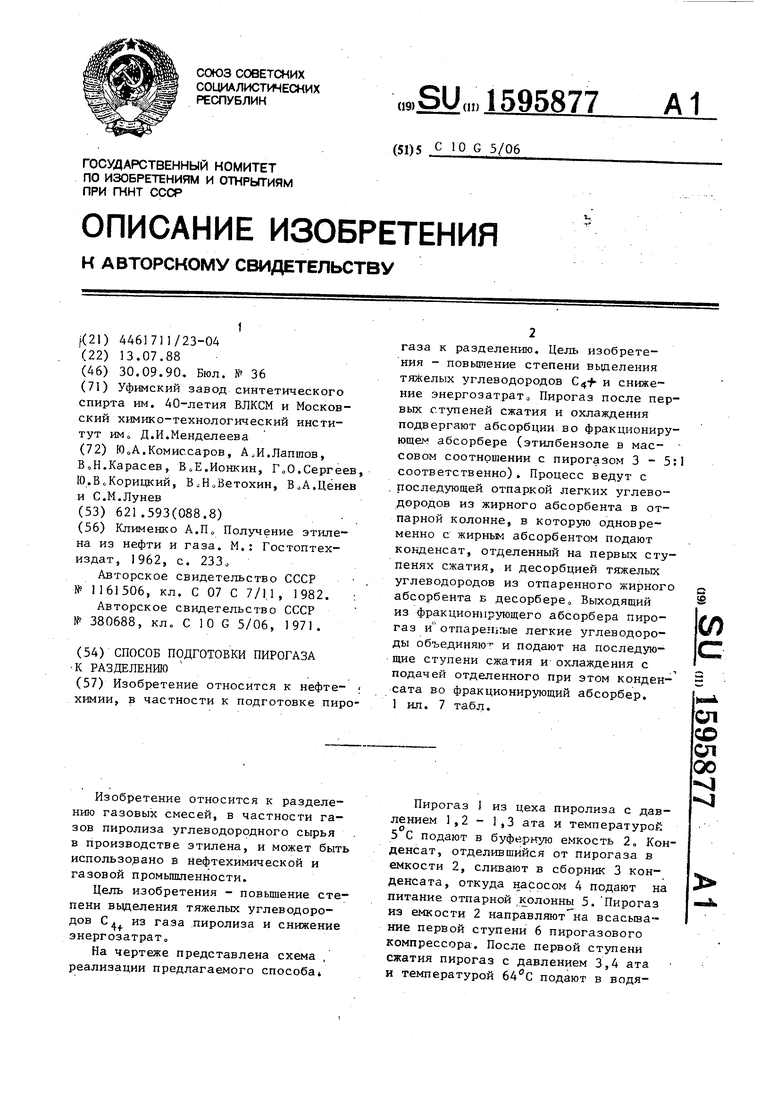

Изобретение относится к нефтехимии, в частности к подготовке пирогаза к разделению. Цель - повышение степени выделения тяжелых углеводородов C 4 и снижение энергозатрат. Пирогаз после первых ступеней сжатия и охлаждения подвергают абсорбции во фракционирующем абсорбере (этилбензоле в массовом соотношении с пирогазом 3-5:1 соответственно). Процесс ведут с последующей отпаркой легких углеводородов из жирного абсорбента в отпарной колонне, в которую одновременно с жирным абсорбентом подают конденсат, отделенный на первых ступенях сжатия, и десорбцией тяжелых углеводородов из отпаренного жирного абсорбента в десорбере. Выходящий из фракционирующего абсорбера пирогаз и отпаренные легкие углеводороды объединяют и подают на последующие ступени сжатия и охлаждения с подачей отделенного при этом конденсата во фракционирующий абсорбер. 1 ил. 4 табл.

42,030,221 2,71

54,041,372 16,83

106,172,671 32,77

8,151100

О.,045 0,124

0,17

26,6 73,4

100

0,03 0,078

27,7 72,3

0,1085 100

Среда

Т

Пропан+метил- ацетилен+аллен

Сумма С Сумма С - CL Этилбензол

Итого

0,015 -11,939 0,24,9013,5185

0,112 88,061 0,00313 0,0768 0,0428

0,127 100

4,083

100

100

Таблица. 4

Поток

4,083

100

100

Таблица Ь

Статья расхода . Электроэнергия, кВт-ч Пар, Гкал

Вода оборотная, тысм

Суммарная энергоемкость 1 т олефинов, тонны условного топлива .

Твблкца 6

0,724 0,801 0,889 1,1345 1,2939 0,378 0,424 0,475 0,6311,271

0,224 0,247 0,268 0,297 0,523

0,3327 0,3689 0,40,5246 0,71

0 H I 4 I J

85 ;ij; III -a

I тН I 1 I I - .${ I gJLi 1 I I S

K

/ . .

1 I

11 I

lil I I i roll I I

A

CN

/ t 7Г

..c:

be

c&

1 I I - I I S

S

/ . . У

1 I I

11 I r : ь

I i I I

и о -I CO

a

J

| Клименко А.П„ Получение этилена из нефти и газа | |||

| М | |||

| : Гостоптех- издат, 1962, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ С4 И ВЫШЕ ИЗ ГАЗОВЫХ СМЕСЕЙ | 0 |

|

SU380688A1 |

Авторы

Даты

1990-09-30—Публикация

1988-07-13—Подача