Изобретение относится к области строительства магистральных трубопроводов больших диаметров и высокого давления и направлено на повышение качества и надежности строительного процесса, возможности полной автоматизации землеройно-укладочных работ и сокращения количества используемой тяжелой строительной техники.

В широко и повсеместно применяемой технологии строительства линейной части магистральных трубопроводов в качестве основной строительно-монтажной машины используется кран-трубоукладчик, оснащенный боковой стрелой и откидывающимся контргрузом с противоположной стороны, обеспечивающим его устойчивость в выполнении грузоподъемных и монтажных работ (В.И. Минаев «Машины для строительства магистральных трубопроводов», М.»Недра», стр. 328-333).

Многолетняя практика такого использования показала достаточно высокую эффективность этой машины при прокладке трубопроводов малых и средних диаметров. Но с увеличением диаметра трубопровода и его веса в связи с увеличением толщины его стенок, вызванным повышением давления перекачиваемого по нему продукта, значительно возрос и вес крана-трубоукладчика, перевалив за 50 тонн, что существенно снизило его проходимость и все равно вынудило увеличить количество машин в трубоукладочной колонне, при этом усложнило управление колонной и стало причиной ряда аварий с опрокидыванием всей колонны вместе с укладываемым трубопроводом, обрушением стенок траншеи, а также потерей проходимости и провалом тяжелых машин при строительстве трубопроводов на заболоченных и обводненных участках трассы.

Выход из положения искали созданием портальной конструкции крана-трубоукладчика (А.С. на изобретение СССР №251176), но такое решение не прижилось в связи с необходимостью дополнительных работ по переносу бруствера траншеи, что вызывало увеличению ширины строительной полосы, недостаточной продольной устойчивости самой машины и трудностями по ее сходу с уложенного трубопровода.

Более приемлемым решением явился новый способ землеройно-укладочных работ, получивший название бесподъемный, так как при нем отсутствовала операция подъема трубопровода: траншея отрывалась непосредственно под выложенным на земле трубопроводом, в которую он самопроизвольно опускался под действием своего веса, делая ненужным применение укладочной колонны из большого числа тяжелых кранов-трубоукладчиков, поднимающих трубопровод, надвигающих его на ось траншеи и затем опускающих в траншею.

Роторный экскаватор-трубозаглубитель, реализовавший этот способ наглядно показал его преимущества, но сам явился не совсем универсальной машиной из-за конструктивных особенностей своего рабочего органа (В.И. Минаев «Машины для строительства магистральных трубопроводов», М. «Недра», стр. 221-224). При этом он решал только одну задачу: отрытие траншеи под трубопроводом, оставляя нерешенным процесс ее засыпки таким же оригинальным и эффективным способом.

Для этой цели была предложена новая конструкция траншеезасыпателя, позволяющая засыпать траншею одновременно с двух брустверов, расположенных пр обеим сторонам траншеи, отрытой роторным трубозаглубителем (Патент РФ №2468154).

Сочетание таких двух типов машин в одном землеройно-укладочном комплексе было предложено для прокладки магистральных трубопроводов по дну широких водоемов (Патент РФ №2507431).

По современной технологии процесс производства траншейных работ и процесс укладки трубопровода в траншею разъединены и раздвинуты по времени, в результате чего к моменту укладки трубопровода траншея может частично обвалиться, замерзнуть, быть затоплена водой или занесена снегом, что потребует дополнительных работ по ее восстановлению.

Целью настоящего изобретения является объединение процессов отрытия траншеи, укладки в нее трубопровода и последующей засыпки траншеи только что отрытым грунтом, не успевшим засохнуть и уплотниться или замерзнуть, в один общий процесс, осуществляемый землеройно-укладочным комплексом, состоящим из минимального количества однотипных по конструктивному устройству машин, что должно упростить их техническое обслуживание, повысить проходимость снижением удельного давления на грунт, улучшить условия труда, повысить безопасность и надежность процесса укладки трубопровода, а также создать условия для полной автоматизации всего комплекса протекающих строительных процессов.

Достижение указанной цели обеспечивается созданием базовой машины землеройно-укладочного комплекса - универсального трубоукладочного модуля, оснащенного сменным рабочим оборудованием, позволяющего выполнять весь комплекс землеройно-укладочных работ при прокладке магистральных трубопроводов в различных природных условиях с минимальным разнообразием применяемой техники.

Универсальный трубоукладочный модуль использует преимущества портального крана-трубоукладчика и экскаватора-трубозаглубителя и одновременно является базовой машиной для создания землеройно-укладочного комплекса, состоящего из двух следующих друг за другом на технологически обоснованном расстоянии машин: трубозаглубителя и траншеезасыпателя.

Указанная цель достигается тем, что универсальный трубоукладочный комплекс состоит из двух базовых самоходных машин, шарнирно соединенных друг с другом платформой рамной конструкции, и каждая из машин снабжена землеразрабатывающим рабочим органом, конструкция которого является зеркальным отражением землеразрабатывающего рабочего органа другой машины, при этом землеразрабатывающие рабочие органы выполнены комплектно заменяемыми с траншееразрабатывающих на траншеезасыпающие и наоборот и расположены на опорных площадках, шарнирно соединенных с корпусами базовых машин, а соединяющая базовые машины платформа снабжена также взаимозаменяемыми подборным щитом и поводырем.

Указанная цель достигается также тем, что в качестве землеразрабатывающего рабочего органа на каждой базовой машине применен рабочий орган универсальнаго экскаватора типа «обратная лопата» с наклоняемой в боковую сторону стрелой.

Указанная цель достигается также тем, что в качестве его землеразрабатывающего рабочего органа на каждой базовой машине применен рабочий орган скребкового типа в виде бульдозерного отвала, шарнирно крепящегося с возможностью вертикального наклона при помощи гидроцилиндра к водилу, шарнирно закрепленному на поворотном механизме с возможностью поворота в горизонтальной плоскости также при помощи гидроциндра.

Указанная цель достигается также тем, что на платформе универсального трубоукладочного модуля установлен поводырь в виде стрелы с ползуном на конце, выполненном с возможностью перемещаться по верхней образующей укладываемого трубопровода, и шарнирно крепящийся к платформе с возможностью наклона в вертикальной и горизонтальной плоскостях.

Указанная цель достигается также тем, что на платформе универсального трубоукладочного модуля установлен подборный щит, соединенный с платформой наклонной рамой, шарнирно крепящейся к платформе с возможностью наклона в вертикальной и поворота в горизонтальной плоскостях.

Указанная цель достигается также тем, что подборный щит универсального трубоукладочного модуля выполнен из двух поворотных отвальных пластин, каждая из которых выполнена с возможностью поворота в горизонтальной плоскости при помощи шарнира и гидроцилиндра, закрепленных на наклонной раме, а наклонная рама выполнена с возможностью опирания на укладываемый трубопровод при помощи роликовой опоры с механизмом регулирования положения подборного щита относительно укладываемого трубопровода.

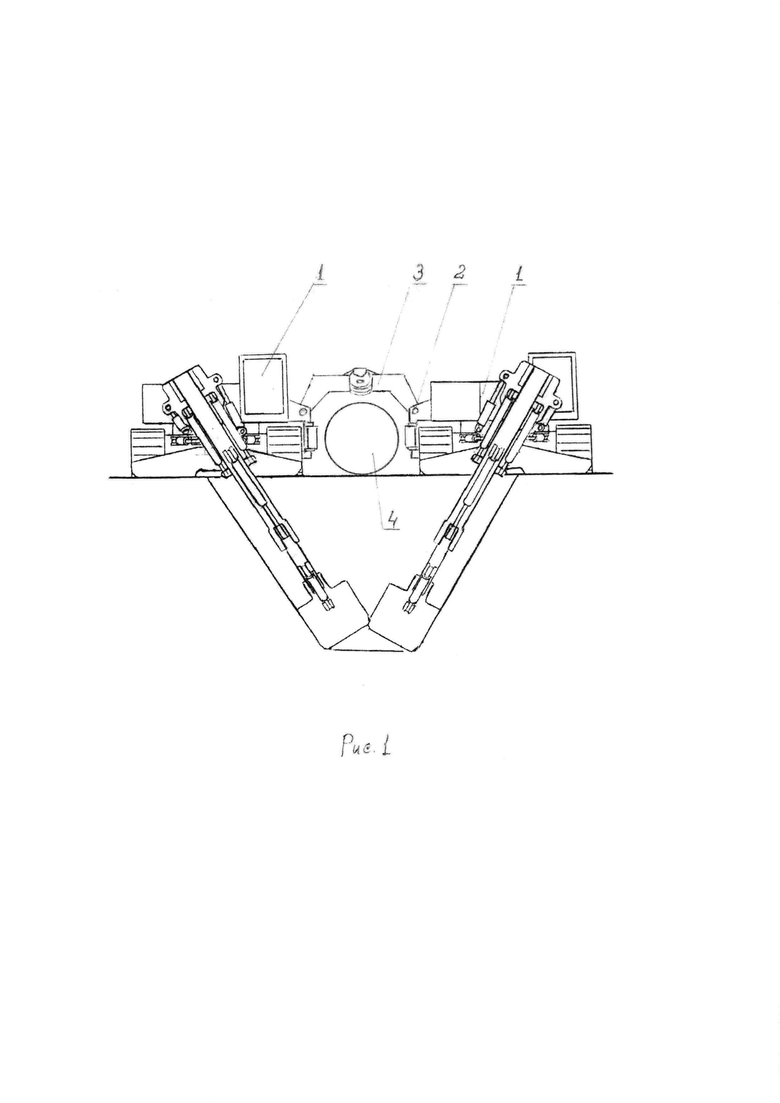

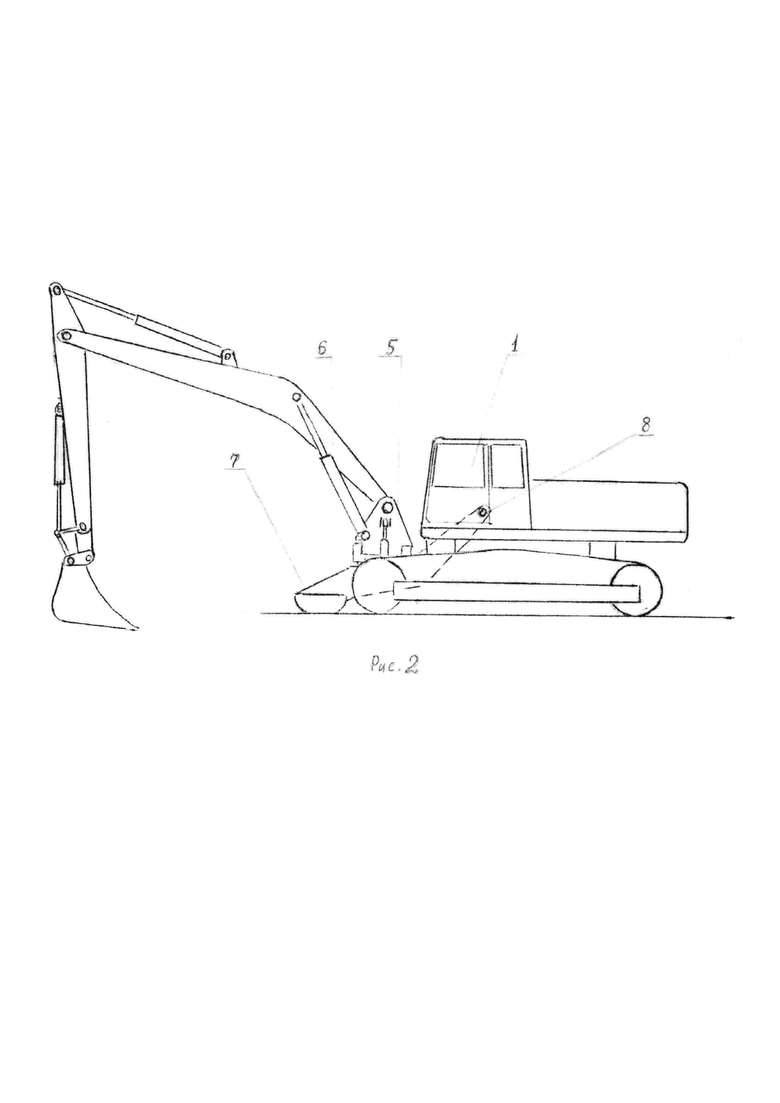

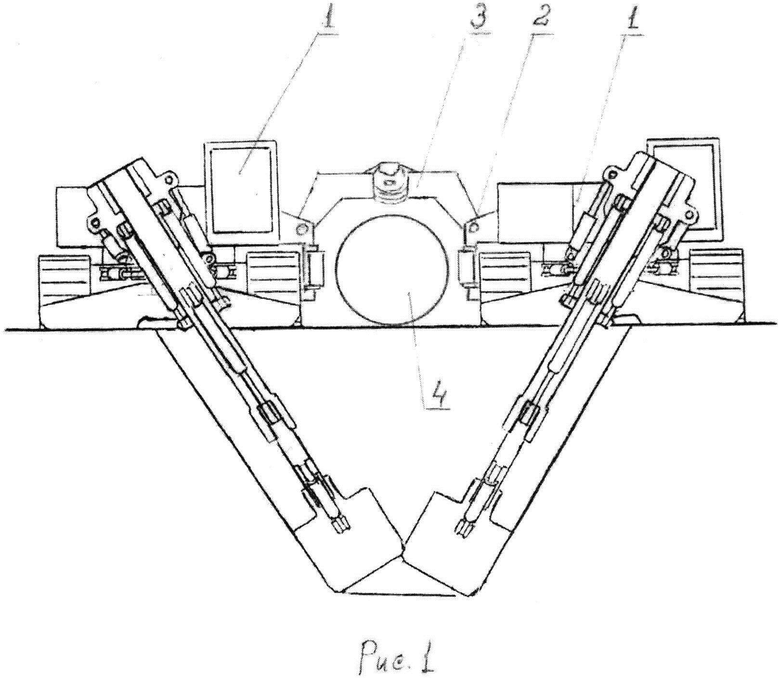

Предлагаемое устройство состоит из двух базовых машин 1, соединенных при помощи шарниров 2 платформой 3 между собой в один действующий агрегат, способный перемещаться вдоль укладываемого трубопровода 4 (Рис. 1). В качестве базовой машины 1, например, может служить универсальный экскаватор, в котором поворотный механизм заменен жестким соединением корпуса с ходовой рамой, а узел 5 крепления сменного рабочего органа, например, землеройного 6 вынесен на опорную площадку 7, соединенную с корпусом экскаватора (базовой машины) 1 шарниром 8, снимающим реактивную нагрузку от копания грунта с корпуса базовой машины 1 и передающей ее непосредственно на грунт (Рис. 2).

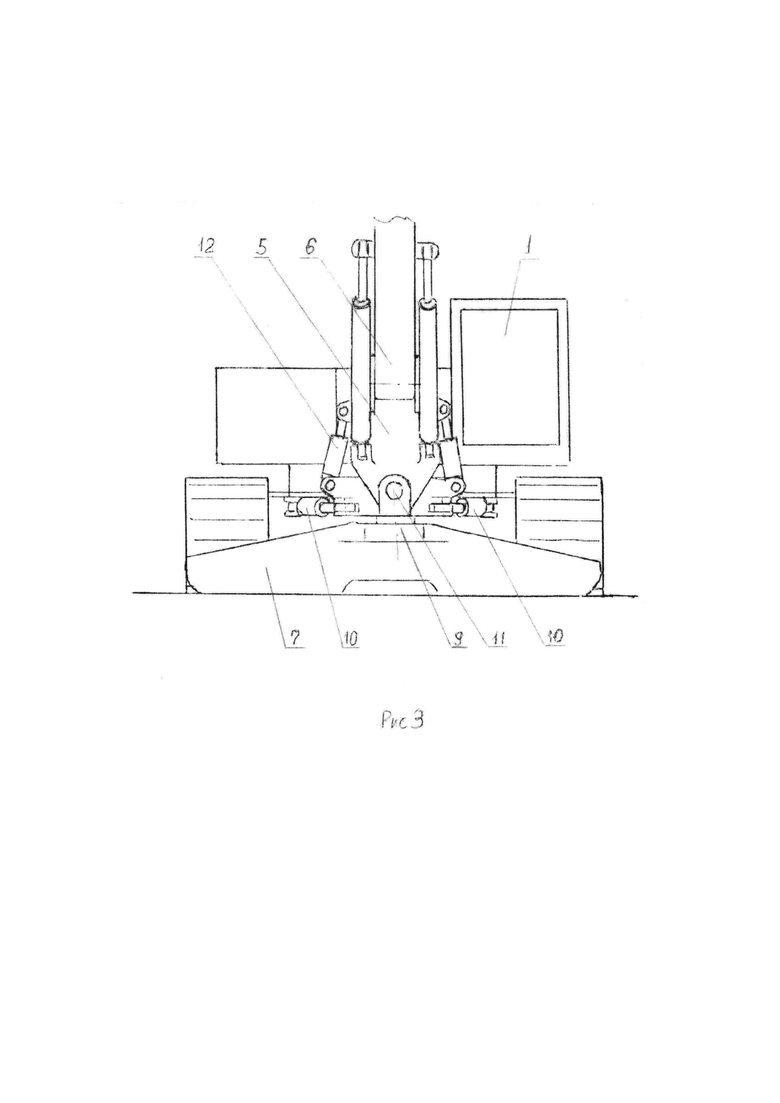

Узел 5 крепления рабочего органа 6 установлен на опорной площадке 7 при помощи шарнира 9, обеспечивающего поворот землеразрабатывающего рабочего органа 6 в горизонтальной плоскости при помощи гидроцилиндров 10 и бокового наклона при помощи шарнира 11 и гидроцилиндра 12 (Рис. 3).

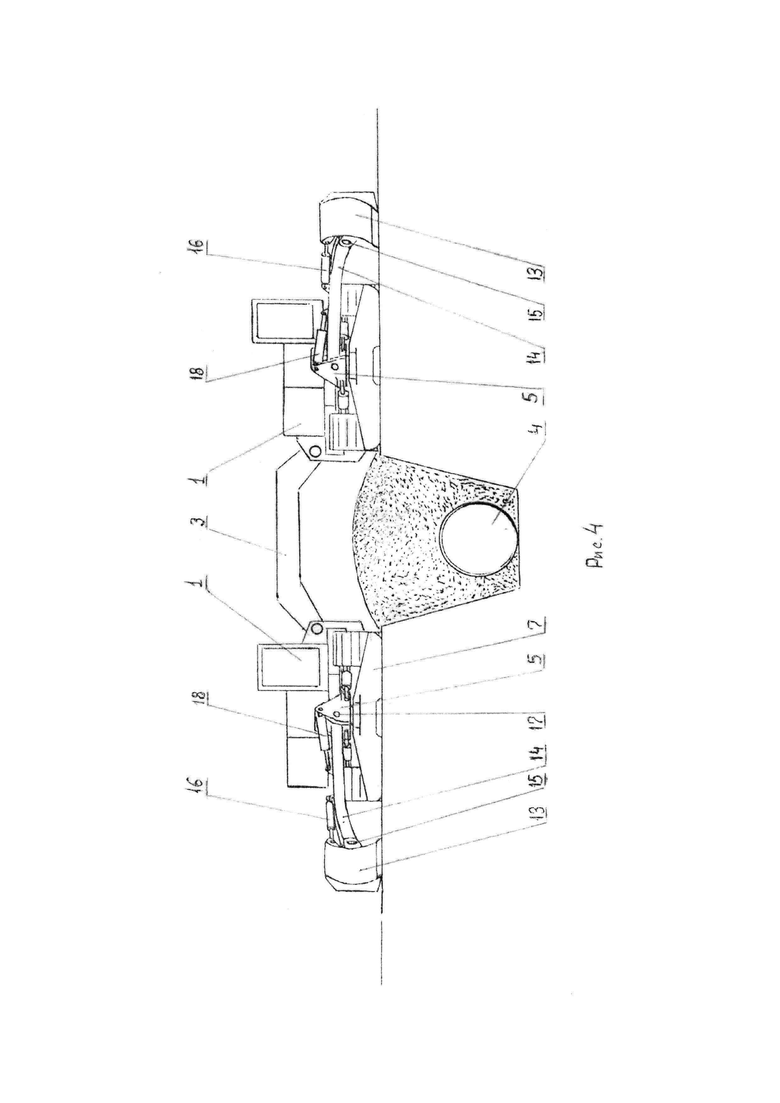

Каждая базовая машина 1, входящая в состав универсального трубоукладывающего модуля, оснащена двумя типами сменных землеразрабатывающих рабочих органов: траншееразрабатывающего 6 (Рис. 1) и траншеезасыпающего, выполненного в виде бульдозерного отвала 13 и водила 14 (Рис. 4).

В качестве землеразрабатывающего рабочего органа 6 использован типовой рабочий орган универсального экскаватора типа «обратная лопата», а траншеезасыпающий рабочий орган, выполнен в виде бульдозерного отвала 13, соединенного с водилом 14 шарниром 15, выполненным с возможностью наклона относительно водила 14 при помощи гидроцилиндра 16. Водило 14 в свою очередь крепится к узлу 5 с помощью шарнира 17 и гидроцилиндра 18, обеспечивающего вертикальный подъем траншеезасыпающего рабочего органа 13 (Рис. 4).

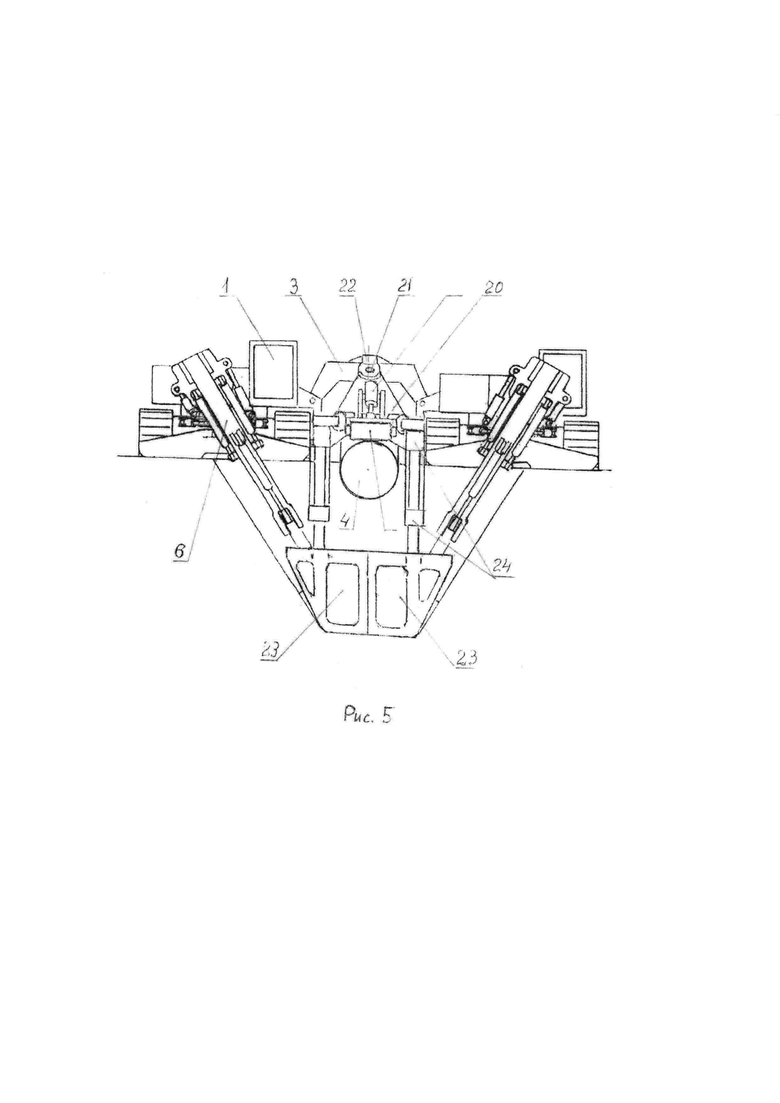

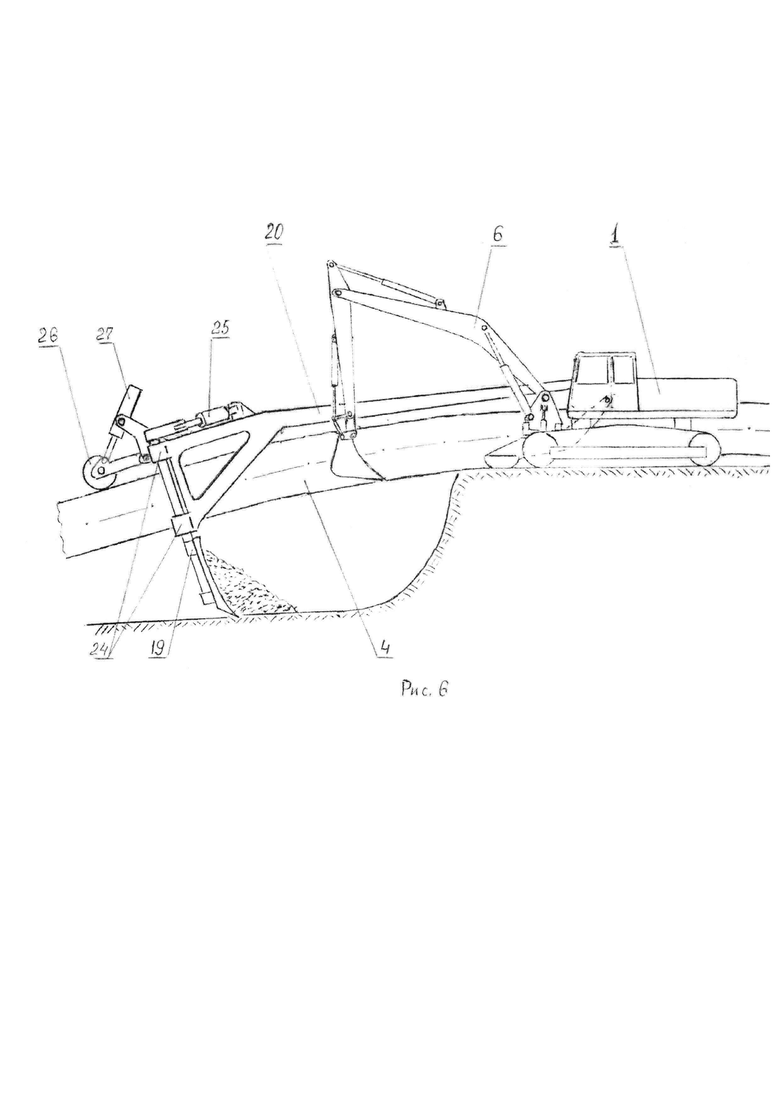

В варианте исполнения универсального трубоукладочного модуля как трубозаглубитель на его платформе 3 может быть закреплен подборный щит 19 с наклонной рамой 20 при помощи двух шарниров: шарнира 21, обеспечивающего поворот наклонной рамы 20 в горизонтальной плоскости, и шарнира 22, обеспечивающего ее наклон в вертикальной плоскости (Рис. 5 и 6). Подборный щит 19 состоит из двух поворотных отвальных пластин 23, выполненных с возможностью поворота навстречу друг к друг при помощи шаниров 24 и гидроцилиндров 25, закрепленных на наклонной раме 20.

На наклоняемой раме 20 подборного щита 19 установлена роликовая опора 26 для его опирания на укладываемый трубопровод 4 с возможностью регулирования положения подборного щита 19 относительно трубопровода 4 гидроцилиндром 27 при необходимости изменения глубины разрабатываемой траншеи (Рис. 6).

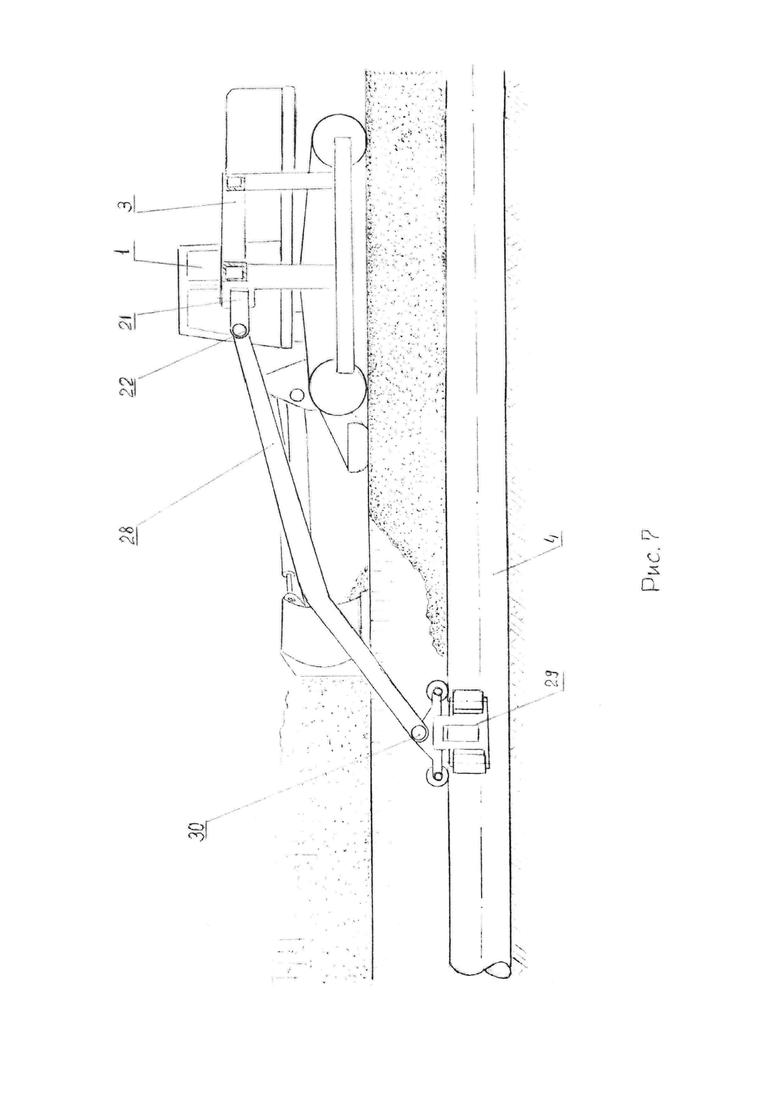

В варианте исполнения универсального трубоукладочного модуля как траншеезасыпатель вместо подборного щита 19 с наклонной рамой 20 на то же место крепления на платформе 3 может быть установлен поводырь в виде стрелы 28 и ползуна 29, взаимодействующего с уложенным на дно траншеи трубопроводом 4 (Рис. 7). Ползун 29 соединен со стрелой 28 шарниром 30, обеспечивающим его прилегание к верхней поверхности трубопровода 4.

В месте крепления стрелы 28 поводыря к платформе 3 установлен датчик (на рис. 7 не показан), фиксирующий изменения угла поворота стрелы в горизонтальной плоскости для передачи соответствующих сигналов в систему управления движения базовых машин 1, обеспечивая таким образом исправление намечаемого отклонения их движения относительно уложенного на дно траншеи трубопровода.

Работа землеройно-укладочного комплекса, состоящего из двух машин: трубозаглубителя и траншеезасыпателя, выполненных на базе универсального трубоукладующего модуля, при прокладке магистрального трубопровода производится следующим образом.

Вдоль смонтированного и выложенного на землю по проектной оси трассы трубопровода движется первая машина землеройно-укладочного комплекса. Это трубозаглубитель, представляющий собой вариант универсального трубоукладочного модуля с землеразрабатывающим рабочим органом и подборным щитом. Он разрабатывает траншею под трубопроводом, аккуратно выкладывая вынутый грунт в два отвала по обеим сторонам траншеи, а подкопанный трубопровод плавно и самопроизвольно опускается в эту траншею под действием собственного веса. В процессе отрытия траншеи реактивные усилия от рабочих органов в значительной степени замыкаются на рамных конструкциях универсального трубоукладочного модуля, снижая нагрузку его ходовой части на грунт и увеличивая тем самым его проходимость.

Вторая машина землеройно-укладочного комплекса, являющаяся траншеезасыпателем, движется за первой на технологически обоснованном расстоянии, когда трубопровод уже лег на дно траншеи, и засыпает его грунтом из отвалов на обеих сторонах траншеи, выложенных первой машиной - трубозаглубителем.

Траншеезасыпатель представляет собой универсальный трубоукладочный модуль с землеразрабатывающим рабочим органом скребкового типа и поводырем, корректирующим движение машины строго по уложенному на дно траншеи трубопроводу.

Плавная без рывков и раскачивания трубопровода работа землеройно-уклалочного комплекса в составе двух машин, выполненных каждая в виде универсального трубоукладочного модуля, только оснащенных разным комплектом сменного рабочего оборудования, позволяет значительно сократить расстояние между ним и сварочно-монтажным комплексом, что в значительной степени улучшит условия работы всего строительного потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ТРУБОУКЛАДОЧНЫЙ МОДУЛЬ БОЛОТНЫЙ | 2016 |

|

RU2696706C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕМЛЕРОЙНО-УКЛАДОЧНЫХ РАБОТ ПРИ ПРОКЛАДКЕ ПОДВОДНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507431C2 |

| РАБОЧИЙ ОРГАН ПОДВОДНОГО ТРУБОЗАГЛУБИТЕЛЯ | 2016 |

|

RU2695673C2 |

| Траншеезасыпатель | 1979 |

|

SU881219A1 |

| Одноковшовый экскаватор типаОбРАТНАя лОпАТА | 1979 |

|

SU848536A1 |

| Устройство для рытья траншей под лежащим на грунте трубопроводом | 1983 |

|

SU1135859A1 |

| УСТРОЙСТВО РАЗРАБОТКИ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 2000 |

|

RU2252302C2 |

| УСТРОЙСТВО для РЫТЬЯ ТРАНШЕИ под ЛЕЖАЩИМ НА ГРУНТЕ ТРУБОПРОВОДОВ»! | 1970 |

|

SU279456A1 |

| Гидравлический экскаватор | 1986 |

|

SU1370190A1 |

| Экскаватор-дреноукладчик | 1972 |

|

SU588308A1 |

В заявке на предлагаемое изобретение описывается универсальный трубоукладочный модуль, представляющий собой базовую машину землеройно-укладочного комплекса, простой заменой в которой сменного рабочего оборудования можно получить одну из двух специализированных машин, входящих в его состав: трубозаглубителя и траншеезасыпателя. Такое универсальное техническое решение за счет конструктивной однотипности обеих машин позволит упростить и удешевить их производство и обслуживание, повысить надежность и безопасность строительного процесса, создав одновременно предпосылки для его полной автоматизации. 5 з.п. ф-лы, 7 ил.

1. Универсальный трубоукладочный модуль, состоящий из двух базовых самоходных машин, шарнирно соединенных друг с другом платформой рамной конструкции, и каждая из машин снабжена землеразрабатывающим рабочим органом, конструкция которого является зеркальным отражением землеразрабатывающего рабочего органа другой машины, отличающийся тем, что его грунторазрабатывающие рабочие органы выполнены комплектно заменяемыми с траншееразрабатывающих на траншеезасыпающие и наоборот и расположены на опорных площадках, шарнирно соединенных с корпусами базовых машин, а соединяющая базовые машины платформа снабжена также взаимозаменяемыми подборным щитом и поводырем.

2. Универсальный трубоукладочный модуль по п. 1, отличающийся тем, что в качестве его землеразрабатывающего рабочего органа на каждой базовой машине применен рабочий орган универсального экскаватора типа «обратная лопата» с наклоняемой в боковую сторону стрелой.

3. Универсальный трубоукладочный модуль по п. 1, отличающийся тем, что в качестве его землеразрабатывающего рабочего органа на каждой базовой машине применен рабочий орган скребкового типа в виде бульдозерного отвала, шарнирно крепящегося с возможностью вертикального наклона при помощи гидроцилиндра к водилу, шарнирно закрепленному на пововотном механизме с возможностью поворота в горизонтальной плоскости также при помощи гидроцилиндра.

4. Универсальный трубоукладочный модуль по п. 1, отличающийся тем, что на его поворотной платформе установлен поводырь в виде стрелы с ползуном на конце, выполненным с возможностью перемещаться по верхней образующей укладываемого трубопровода, и шарнирно крепящийся к платформе с возможностью наклона в вертикальной и горизонтальной плоскостях.

5. Универсальный трубоукладочный модуль по п. 1, отличающийся тем, что на его поворотной платформе установлен подборный щит, соединенный с платформой наклонной рамой, шарнирно крепящейся к платформе с возможностью наклона в вертикальной и поворота в горизонтальной плоскостях.

6. Универсальный трубоукладочный модуль по п. 1 и 5, отличающийся тем, что подборный щит выполнен из двух поворотных отвальных пластин, каждая из которых выполнена с возможностью поворота в горизонтальной плоскости при помощи шарнира и гидроцилиндра, закрепленных на наклонной раме, а наклонная рама выполнена с возможностью опирания на укладываемый трубопровод при помощи роликовой опоры с механизмом регулирования положения подборного щита относительно укладываемого трубопровода.

| КРАН-ТРУБОУКЛАДЧИК | 0 |

|

SU319798A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕМЛЕРОЙНО-УКЛАДОЧНЫХ РАБОТ ПРИ ПРОКЛАДКЕ ПОДВОДНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507431C2 |

| Приспособление для устранения необходимости перематывания фильма | 1928 |

|

SU14149A1 |

| Траншеезасыпатель | 1986 |

|

SU1406311A1 |

| ПОДВОДНАЯ МАШИНА ДЛЯ УКЛАДКИ ТРУБОПРОВОДОВ | 1990 |

|

RU2081252C1 |

| WO 2011030124 A1, 17.03.2011. | |||

Авторы

Даты

2019-04-11—Публикация

2016-04-28—Подача