Область техники

Изобретение относится к демпфирующим элементам для систем крепления инструментов, служащим для амортизации колебаний и ударов, которые проявляются в процессе обработки резанием при закреплении с силовым замыканием инструментов в гнезде для инструмента или на самом инструменте.

Уровень техники

Известно, что элементы с памятью формы применяются в самых разных областях техники. Элементы с памятью формы на основе псевдоупругой характеристики материала используются, например, в качестве пружинных демпфирующих элементов и твердотельных элементов, так как компоненты из материала, обладающего памятью формы, "вспоминают" форму, которая до этого запечатлелась в них при термообработке. Таким образом, высокая деформируемость элементов с памятью формы и их высокая по сравнению со многими металлами амортизационная способность используются для того, чтобы, например, в спортивном инвентаре при помощи простых систем пружинной амортизации смягчать ударные и колебательные нагрузки, действующие на спортивные снаряды при пользовании ими, как описано в патентном документе DE 10 2011 016 463 А1.

Известно, что в системах крепления инструментов при обработке резанием возникают колебания. Эти колебания передаются через инструмент в систему крепления и приводят к сокращению срока службы инструмента и к снижению качества поверхностей обрабатываемой детали. Поэтому сокращение колебаний в инструментах и системах крепления инструментов является важной технической и экономической целевой установкой. Известные многочисленные системы для сокращения колебаний являются очень дорогостоящими.

В частности, для активных систем, основанных на пьезокерамике, требуется технически сложная и дорогостоящая электроника. Кроме того, эти системы нуждаются в присоединении к источникам внешней электрической энергии, подвод к которым часто затруднителен.

Известно, что у элементов, обладающих памятью формы, имеются два разных эффекта. Один - термический эффект, который основывается на псевдопластичной деформации в мартенситном состоянии и незначительной по сравнению с аустенитом жесткости мартенсита. При этом изменение формы сохраняется. Если после этого материал нагревают выше температуры фазового преобразования, то во время перехода в аустенитную фазу первоначальная форма образца снова восстанавливается, при этом говорят также о так называемом эффекте памяти формы или эффекте памяти. Этот эффект подходит преимущественно для установочных элементов или исполнительных механизмов. В системе крепления инструмента такой установочный элемент может усиливать зажимающее воздействие, принимая при температуре, превышающей определенный уровень, форму, которая позволяет вставлять инструмент, а после этого принимая форму, которая улучшает удерживающую силу, действующую на инструмент. При этом специалист различает два различных вида памяти формы, а именно однонаправленный эффект и двунаправленный эффект. Однонаправленный эффект обозначает характеристику такого элемента с памятью формы, который принимает определенную форму при превышении определенной границы температуры. Деформируемый элемент с памятью формы, так сказать, "вспоминает" свою более раннюю форму и возвращается к ней при превышении границы температуры. Если на элемент с памятью формы не оказывать последующего силового воздействия, то эта форма сохраняется также при падении температуры. Реверсивный эффект описывает характеристику, при которой элемент с памятью формы самостоятельно принимает определенную форму как при превышении определенной температуры, так и при падении температуры ниже определенного уровня. То есть для такого элемента с памятью формы возможно стимулирование его деформации как путем нагревания, так и путем охлаждения.

При другом эффекте, который обозначается как механический, или эффект псевдоупругости, имеется возможность достигать обратимых удлинений максимально до 8% без влияния внешнего изменения температуры, но при воздействии внешней силы. Эта псевдоупругая область расположена за областью обычной упругой деформации. При этом деформация происходит в аустенитной фазе и основывается на образовании мартенсита, вызванном механическим напряжением. Если после деформирования действие силы, образующей мартенсит, на элемент с памятью формы снова прекращают, то совершается обратное преобразование мартенсита в аустенит, и при почти постоянном напряжении удлинение снова возвращается. Таким образом, снова устанавливается первоначальная форма элемента с памятью формы, то есть он преобразует механическую энергию в потенциальную и снова высвобождает ее. Во время этого образования мартенсита, индуцированного напряжением, имеет место гистерезис преобразования - в отличие от обычной упругой деформации. При этом степень гистерезиса соответствует диссипированной энергии. Следовательно, возможно использование этого феномена для демпфирования механической энергии, и, таким образом, это свойство позволяет производство очень компактные твердотельные демпфирующие элементы. Кроме того, имеется возможность изменять площадь петли гистерезиса и тем самым характеристику амортизации посредством изменения состава сплава или предварительной термомеханической обработки материала. Дальнейшее изменение характеристик амортизации возможно также путем изменения температуры окружающей среды.

Из уровня техники известны различные легирующие элементы, из которых возможно производство сплава согласно изобретению, имеющего память формы. Например, среди известных материалов или сочетаний материалов, обладающих памятью формы, можно, не претендуя на полноту списка, назвать: Ag-Cd, Au-Cd, Cu-Al-Ni, Cu-Sn, Cu-Zn, Cu-Zn-Si, C-Zn-Al, Cu-Zn-Sn, Fe-Pt, Mn-Cu, Fe-Mn-Si, Co-Ni-Al, Co-Ni-Ga, Ni-Fe-Ga, Ti-Pd, Ni-Ti, Ni-Ti-Nb, Ni-Mn-Ga, причем для применения согласно изобретению подходят, в частности, имеющие память формы сплавы на основе никеля (Ni) и титана (Ti). Следует указать на то, что согласно изобретению элемент с памятью формы не обязательно должен полностью состоять из сплава, имеющего память формы, а может иметь и другие составные части, например, стальной стержень, который в этом случае покрыт слоем материала с памятью формы на одной предусмотренной для этого стороне или полностью окружен оболочкой из такого материала.

В автоматизированном производстве с обработкой резанием известны зажимные приспособления, в которых зажимающее усилие переносится на деталь посредством рабочей среды, передающей давление, и деформируемой в радиальном направлении разжимной втулки или термоусаживающейся манжеты. Так, из DE 3909630 C2 известно зажимное приспособление для высокоточного закрепления с силовым замыканием деталей на поверхностях прилегания детали, обработанных определенным образом, посредством предусмотренного внутри зажимного приспособления тензометрического элемента из сплава с памятью формы, который в раскрепленном положении без зазора, но подвижно сочетается с деталью и подвергается силовому воздействию в радиальном направлении на обширной поверхности. Чтобы достичь высокой степени растяжения тензометрического элемента при закрытой конструкции и чтобы согласовывать детали, имеющие менее точные допуски, с зажимными приспособлениями, тензометрический элемент состоит из сплава, имеющего память формы, выбранного таким образом, что рабочая температура зажимного приспособления приходится на область обратимого, вызываемого напряжением, аустенитно-мартенситного структурного преобразования, называемую также областью псевдо-упругости или суперупругости. Кроме того, из патентного документа DE 198 60 254 С1 известен зажимной патрон для зажимания хвостовика с упругой зажимной гильзой в которую принимается хвостовик, и с окружающей зажимную гильзу с незначительным зазором термоусаживающейся манжетой из сплава, имеющего память формы, причем термоусаживающаяся манжета выполнена также в форме однозаходной или многозаходной спирали, чтобы делать возможной быструю замену деталей в зажимном патроне, так как иначе требуется довольно длительное время на нагревание охладившегося зажимного патрона. При этом термоусаживающаяся манжета на основе сплавов, имеющих память формы, работает с термическим эффектом памяти формы.

Раскрытие изобретения

Исходя из этого уровня техники, в основе изобретения лежит задача создания таких демпфирующих элементов к простым или модульным системам крепления инструментов, служащих для амортизации колебаний и ударов в гнезде для инструмента или в инструменте при обработке резанием, которые уменьшают эти колебания, передаваемые от инструмента или от шпинделя станка в систему крепления и приводящие к сокращению срока службы инструмента и к снижению качества поверхности обрабатываемой детали. При этом в дальнейших предпочтительных вариантах исполнения эффект памяти формы дополнительно используется для того, чтобы оптимизировать зажимающее усилие, которое появляется между инструментом и держателем инструмента, или лучше перекрывать зазор между инструментом и гнездом в незакрепленном положении. Кроме того, нанесение сплавов, имеющих память формы, улучшает защиту от коррозии.

Из патентного документа US 6 749 376 В2 уже известно гнездо для инструмента, в котором для зажимания хвостовиков инструментов используются элементы с памятью формы. При этом, однако, идея изобретения ограничивается созданием достаточной удерживающей силы. Кроме того, существенный недостаток этого варианта состоит в том, что для описанных держателей инструментов необходим отдельный процесс зажимания, который вынуждает пользователя приобретать специальные охладители для зажимания и релаксации. В противоположность этому, осуществление описанного здесь изобретения возможно с уже известными типами зажимных патронов. Благодаря этому пользователь имеет возможность оставить прежний процесс зажимания, без необходимости трудоемкого и дорогостоящего перехода.

При этом демпфирующие элементы формируются таким образом, что они просты, компактны и энергетически автономны, и выполнены с возможностью временного изменения их амортизирующих свойств в рабочем режиме. Это происходит, в частности, за счет такого выбора и нанесения сплавов и элементов, имеющих память формы, что характерное поведение наступает при комнатной температуре и/или при температурах, имеющих место во время обработки или во время процесса зажимания или высвобождения.

Согласно изобретению эта задача решена отличительными признаками пункта 1 формулы изобретения. Предпочтительные варианты осуществления изобретения следуют из зависимых пунктов.

Согласно изобретению в системе крепления инструмента или на самом инструменте предусмотрен по меньшей мере один демпфирующий элемент, выполненный из сплава, имеющего память формы с механическим эффектом, таким образом, что в зажатом положении демпфирующий элемент, предусмотренный на линии действия сил зажатых элементов, вследствие механического силового воздействия и связанного с этим кристаллического преобразования, вызванного его предварительным напряжением, находится в состоянии обратимой деформации, характеризуемой гистерезисом, с обеспечением диссипации механической энергии, причем демпфируемая механическая энергия представляет собой циклическое колебание или представляет собой нециклическую перегрузку, которая передается в виде толчков.

Кроме того, в основе изобретения лежит задача изменять амортизационные характеристики демпфирующего элемента путем изменения его механических свойств и тем самым приспосабливать его к новым состояниям системы. Изменение свойств обусловлено материалом и инициируется изменением температуры. При этом с повышением температуры гистерезис напряжения и растяжения псевдоупругих элементов с памятью формы, выполненных в виде демпфирующих элементов, сужается, и жесткость элементов повышается, так что более высокие температуры вызывают менее амортизирующее поведение демпфирующих элементов и приводят к большей жесткости. Однако в особых случаях возможно также достижение противоположного эффекта за счет соответствующего выбора и обработки сплава, имеющего память формы.

Предпочтительно предусматривается, что демпфирующие элементы на основе сплавов, обладающих памятью формы, имеют различную конструкцию. В качестве используемых конструкционных форм выступают, например, шайбы, тарельчатые пружины, кольца, сплошные или полые цилиндры, изгибаемые полосы или торсионные стержни. Так, например, предусмотренный демпфирующий элемент из материала с памятью формы выполнен в форме втулки и либо расположен между цилиндрическим хвостовиком инструмента и принимающим элементом гнезда для инструмента, и цилиндрический хвостовик инструмента удерживается с силовым замыканием в цилиндрической выемке демпфирующего элемента, либо выполненный из материала с памятью формы демпфирующий элемент в форме втулки расположен между зажимной цангой и цилиндрическим хвостовиком инструмента, причем посредством предусмотренного в зажимной цанге винта создается усилие в осевом направлении, так что демпфирующий элемент скреплен с цилиндрическим хвостовиком инструмента.

Для систем крепления инструментов, выполненных в виде модульных конструкций, предпочтительно предусмотрено, что в гнезде для инструмента, в котором в базовом держателе удерживается модуль инструмента своим хвостовиком, между поверхностями прилегания в модуле инструмента предусмотрен демпфирующий элемент, выполненный из материала с памятью формы, или что в системе крепления инструмента с гнездом для инструмента, в котором на принимающем элементе гнезда для инструмента укреплена державка для борштанги с борштангой и с фланцем, предусмотрены кольцеобразные демпфирующие элементы, выполненные из материала с памятью формы, аксиально расположенные на соединительных элементах в принимающем элементе гнезда для инструмента.

В следующем предпочтительном варианте осуществления элемент с памятью формы находится на наружной поверхности держателя инструмента. В оптимальном случае такой элемент с памятью формы окружает кольцом держатель инструмента в задней части области крепления. В таком варианте осуществления особенно целесообразным показало себя клиновидное поперечное сечение, вершина которого обращена в направлении инструмента.

Предпочтительный вариант осуществления видится также в том, что с целью амортизации покрывают материалом, имеющим память формы, элемент-носитель, не состоящий из материала с памятью формы, или что из материала с памятью формы выполнены сами соединительные элементы либо частичные области соединительных элементов.

Следующий предпочтительный вариант осуществления видится в том, что демпфирующие элементы выполнены полностью из материала с памятью формы или элементы с памятью формы имеют ядро, выполненное из материала, не имеющего свойств памяти формы, которое покрыто материалом, обладающим памятью формы.

Основная мысль изобретения состоит в том, что демпфирующие элементы базируются на механическом или псевдоупругом эффекте памяти формы. Пассивные демпфирующий элементы на основе сплавов, имеющих память формы, благодаря их особенным упругим качествам требуют, с одной стороны, гораздо меньшего монтажного пространства, чем элементы на базе обычных принципов амортизации. Поэтому и момент инерции, связанный с весом и размером демпфирующих элементов, также значительно меньше, чем для обычных демпфирующих элементов. Этим обеспечивается менее значительные дисбалансы в системе. Преимущество очень компактной конструкции демпфирующих элементов, выполненных из материала с памятью формы, состоит в том, что имеется возможность изготавливать детали с лучшим качеством поверхностей при одновременно увеличенном сроке службы инструмента без увеличения габаритных размеров инструментов или систем крепления и без подвода внешней электрической энергии.

Кроме того, предпочтительно предусмотрено, что имеется возможность извне регулировать процесс нагревания для изменения или настройки амортизирующих свойств или управлять им посредством подачи электрического тока на основании собственного сопротивления элемента с памятью формы.

Настолько же предпочтительный вариант осуществления видится также в том, что предусмотрен процесс нагревания для изменения или настройки амортизирующих свойств автономным образом, за счет изменения температуры окружающей среды. В этом случае демпфирующий элемент демонстрирует адаптивную функциональность, так как он выполнен с возможностью приспосабливания его амортизирующих свойств к окружающей его среде.

В дополнение к описанным здесь амортизирующим свойствам в особенно предпочтительных вариантах осуществления достигается также повышение зажимающего усилия за счет эффекта памяти формы. При этом необходимые для него изменения температуры в идеальном случае интегрируются в обычные условия использования. Одна из возможностей состоит, например, в том, что один или несколько элементов с памятью формы встраиваются в усадочный зажимной патрон. Тогда в зависимости от состава сплава, имеющего память формы, используются различные эффекты. В первой операции усадочный зажимной патрон нагревают, чтобы благодаря возникающему из-за этого расширению иметь возможность вводить в него хвостовик инструмента. При этом по меньшей мере один элемент с памятью формы либо помещают в усадочном зажимном патроне таким образом, что он должен следовать за движением расширения держателя инструмента, либо он независимо от движения растяжения усадочного зажимного патрона принимает при изменении температуры такую форму, которая позволяет вводить хвостовик инструмента. Когда усадочный зажимной патрон при вставленном в него хвостовике инструмента остывает, форма по меньшей мере одного элемента, обладающего памятью формы, изменяется таким образом, что он особенно сильно прилегает к хвостовику инструмента. Вследствие этого, наряду с уже описанным демпфирующим свойством, сила давления на хвостовик инструмента также увеличивается.

Само собой разумеется, что использование согласно изобретению элементов с памятью формы не исчерпывается их использованием в усадочных зажимных патронах. В качестве примера нетермического способа опишем здесь так называемый гидравлический зажимной патрон. Поскольку в патроне этого типа во время процесса зажимания не происходит изменение температуры, значение памяти формы проявляется в другой ситуации. В результате использования охлаждающих средств, которые подводятся либо через хвостовик инструмента, либо через патрон, в области зажима хвостовика инструмента создается температура, более низкая, чем обычная в общем случае температура помещения или окружающей среды. Это имеет место, в частности, в тех случаях, когда для охлаждения используются жидкости или газы, которые хранятся при низких температурах и/или при своем испарении отнимают тепло от окружающей среды. В качестве примера здесь можно упомянуть охлаждение инструмента двуокисью углерода (CO2). В результате охлаждения ниже определенной температуры в области зажима хвостовика инструмента по меньшей мере один элемент с памятью формы, помещенный в держателе инструмента, изменяет свою форму таким образом, что он прилегает особенно сильно в хвостовике инструмента. Наряду с уже описанным качеством амортизации удерживающая сила, действующая на хвостовик инструмента, вследствие этого также увеличивается.

Следующий вариант осуществления согласно изобретению получается из сочетания элементов, обладающих памятью формы, с зажимным патроном со втулкой из углеродоволокнистого пластика - такое гнездо для инструмента можно видеть, например, в патентном документе DE 10 2013 108 209. При этом типе патрона термическое воздействие оказывается не на держатель инструмента, а на хвостовик инструмента. Вследствие сильного охлаждения хвостовика инструмента сокращается его наружный диаметр. Затем этот "сжавшийся" хвостовик инструмента вставляют в держатель инструмента. Впоследствии из-за расширения хвостовика инструмента при комнатной температуре между инструментом и держателем инструмента возникает удерживающая сила. Возможно содействие этому процессу зажимания посредством нанесения на хвостовик инструмента сплава, имеющего память формы, или внедрения в него элементов с памятью формы. В результате охлаждения сплав, имеющий память формы, или по меньшей мере один элемент с памятью формы принимает ту форму, которая способствует уменьшению наружного диаметра. На практике это может происходить, например, при помощи стержневидного элемента с памятью формы, который нанесен снаружи на хвостовик инструмента. При комнатной температуре этот элемент с памятью формы имеет такую форму, при которой он увеличивает наружный диаметр. Если наружный диаметр хвостовика инструмента уменьшается вследствие охлаждения, элемент с памятью формы принимает такую форму, при которой он имеет такой же размер, как и наружный диаметр остальной части хвостовика инструмента, или меньший. Вследствие этого возможно введение участка, на который нанесен элемент, обладающий памятью формы, в держатель инструмента.

При этом особенно предпочтителен такой сплав, имеющий память формы, который при повторном достижении комнатной температуры или при достижении рабочей температуры принимает ту форму, которая усиливает удерживающую силу между хвостовиком инструмента и держателем инструмента. Благодаря стремлению элемента принимать снова свою первоначальную форму создается усиленное прилегание между хвостовиком инструмента с нанесенным на него элементом, имеющим память формы, и держателем инструмента.

При этом само собой разумеется, что фасонирование элемента, обладающего памятью формы, не ограничивается стержневидной формой, а выполняется различным образом, например, в виде конструкции из одного или нескольких кольцеобразных элементов или оболочки, целиком или частично окружающей хвостовик.

При этом предпочтительное использование сплава, имеющего память формы, на хвостовиках инструментов не ограничивается этим примером. Конечно, и для таких хвостовиков инструментов, которые не предусмотрены для использования в зажимных патронах со втулкой из углеродоволокнистого пластика, согласно изобретению также возможно их дополнение по меньшей мере одним элементом из материала с памятью формы. При этом предпочтительно оказывается влияние на амортизационные характеристики инструмента с хвостовиком в держателе инструмента. Форма наносимых элементов, обладающих памятью формы, при этом может выбираться в зависимости от соответствующих требований и/или от диаметров хвостовиков. Наряду с нанесением тонкого слоя из материала, обладающего памятью формы, целесообразны также другие формы, например, один или несколько кольцеобразных или частично кольцеобразных элементов с памятью формы, проходящих перпендикулярно оси вращения, которые целиком или частично окружают хвостовик инструмента в области зажимания. Кроме того, представляются допустимыми также элементы, обладающие памятью формы, в виде стержней, которые проходят параллельно оси вращения, либо элементы с памятью формы, имеющие форму втулок, целиком или частично окружающих хвостовик. Особенно предпочтительно расположение этих элементов с памятью формы в предусмотренных для этого пазах на хвостовике инструмента.

Следующий предпочтительный вариант осуществления предусматривает расположение на хвостовике инструмента различных элементов, обладающих памятью формы, которые после появляющихся температурных изменений положительно воздействуют на поведение инструмента. Возможно также специальное легирование хвостовиков инструментов для их применения в инструментодержателях с особенно интенсивным охлаждением, например, жидкой двуокисью углерода (CO2), или для использования в сочетании с термическими способами закрепления.

Следует особенно подчеркнуть, что нанесение покрытия из сплава, имеющего память формы, и/или нанесение элементов, обладающих памятью формы, на хвостовик инструмента предпочтительно, в частности, в тех случаях, когда речь идет об отдельном участке хвостовика ввертной детали. Во-первых, поскольку имеется возможность обрабатывать, в частности, легировать отдельный участок хвостовика независимо от завинчиваемого рабочего участка; во-вторых, поскольку отдельный участок хвостовика используется в течение более длительного периода, так как при признаках износа, как правило, заменяется только завинчиваемый и вывинчиваемый рабочий участок. Такая система из завинчиваемой головки фрезы и отдельного участка хвостовика раскрыта, например, в патентном документе DE 10 2012 100 976 А1.

При этом нанесение покрытия на определенные участки в держателях инструмента не ограничивается приемным участком для хвостовых инструментов. Возможна также оптимизация посредством материала, обладающего памятью формы, того зажимаемого участка держателя инструмента, которым он зажимается в шпинделе инструмента. При этом тонкий слой материала с памятью формы предпочтительно наносят на поверхность прилегания зажимаемого участка держателя инструмента. Тогда при введении держателя инструмента в шпиндель этот слой находится между зажимаемым участком держателя инструмента и поверхностью прилегания шпинделя. Эффект псевдоупругости приводит как к амортизации между шпинделем и держателем инструмента, так и к улучшенному прилеганию и, наконец, также к увеличению удерживающей силы, которая вызвана упругой деформацией.

Благодаря различным возможностям использования материалов, обладающих памятью формы, как для улучшения амортизирующих свойств, так и для повышения зажимающего усилия, а также благодаря возможности обращения к различным диапазонам температур во время их использования, допустима целесообразность использования в держателе инструмента или в инструменте элементов из различных сплавов, имеющих память формы, с частично различными свойствами. При этом такие различные свойства могут быть вызваны использованием разных легирующих элементов, разных долевых соотношений в составе легирующих элементов и/или различных условий термообработки.

Следующий вариант осуществления согласно изобретению предусматривает размещение элементов, обладающих памятью формы, для амортизации появляющихся колебаний и ударов, также в отверстиях и/или пазах, служащих для подвода охлаждающих средств. Для этого используется задерживающий их сплав, имеющий память формы, который регулирует вытекание охлаждающего средства в зависимости от температуры инструмента и/или температуры обработки таким образом, что это приводит к особенно желаемой температуре в области резания.

Краткое описание чертежей

Ниже изобретение более подробно разъясняется на основании вариантов осуществления, схематично представленных на чертежах.

На них показаны:

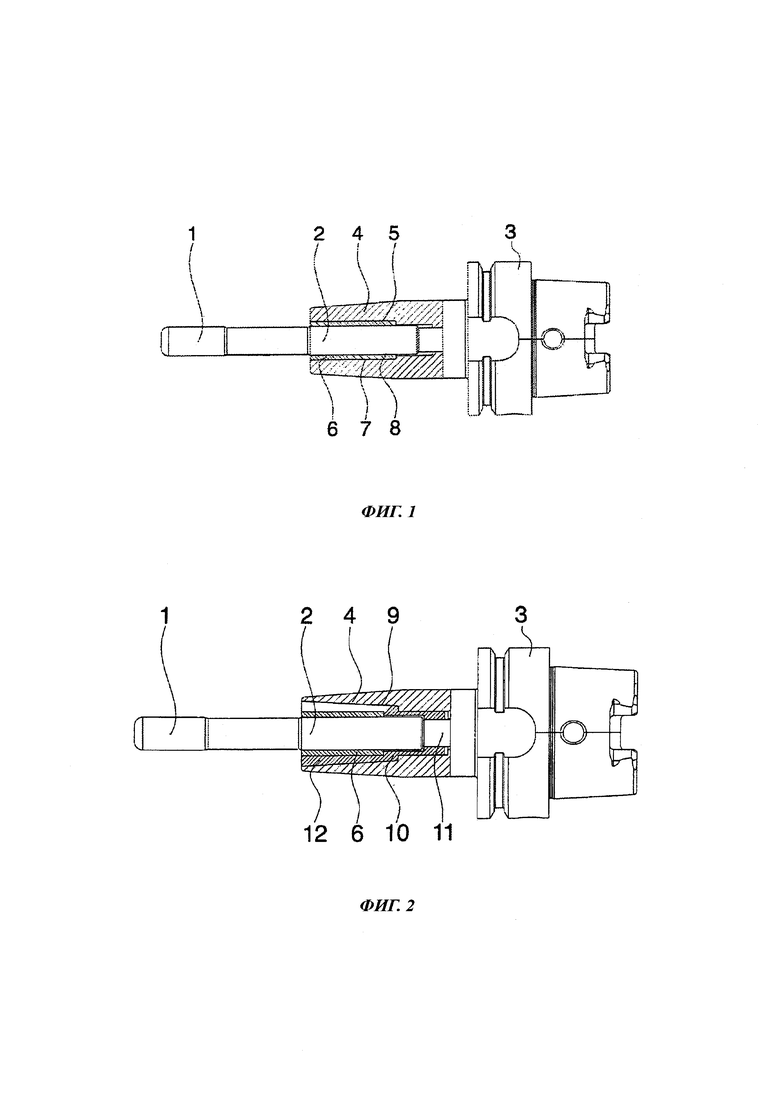

фиг. 1 первый вариант осуществления гнезда для инструмента для хвостовых инструментов в усадочном зажимном патроне с демпфирующим элементом из материала, обладающего памятью формы;

фиг. 2 дальнейший вариант осуществления гнезда для инструмента для хвостовых инструментов в зажимном патроне с демпфирующим элементом из материала, обладающего памятью формы;

фиг. 3 дальнейший вариант осуществления гнезда для инструмента для модульной инструментальной системы с демпфирующим элементом из материала, обладающего памятью формы;

фиг. 4 модуль инструмента с элементом, обладающим памятью формы, в виде тарельчатой пружины;

фиг. 5 модуль инструмента с элементом, обладающим памятью формы, в виде шайбы;

фиг. 6 модуль инструмента с концентрически расположенными элементами, обладающими памятью формы, в виде стержня;

фиг. 7 вариант осуществления с коаксиально расположенными элементами, обладающими памятью формы;

фиг. 8 вариант осуществления с элементом, обладающим памятью формы, в виде внутренней втулки и кольцеобразным демпфирующим элементом клиновидного сечения из материала, обладающего памятью формы, на наружной поверхности;

фиг. 9 вариант осуществления со стержневидными элементами, обладающими памятью формы, в гнезде для инструмента.

фиг. 10 вариант осуществления с кольцеобразными элементами, обладающими памятью формы, в гнезде для инструмента.

фиг. 11а и фиг. 11b вариант осуществления со стержневидными элементами, обладающими памятью формы, на хвостовике инструмента, в двух различных положениях.

фиг. 12 вариант осуществления с разъемом на основе полого конуса, с нанесенным сплавом из материала, обладающего памятью формы.

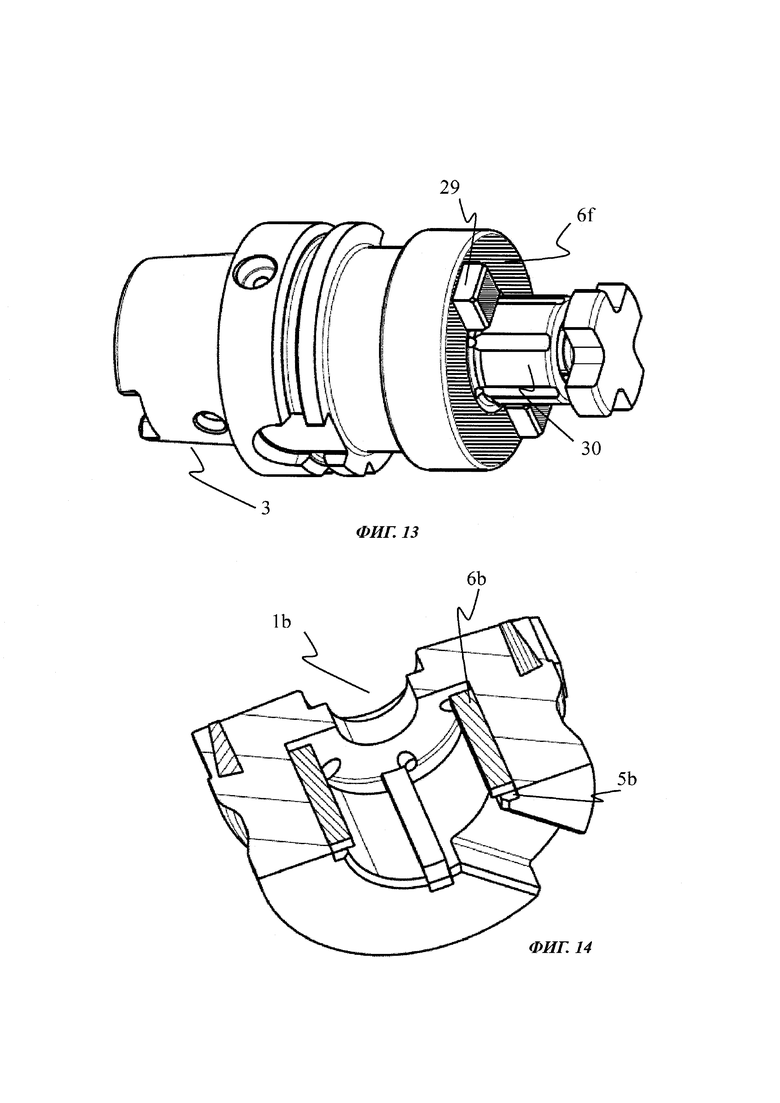

фиг. 13 вариант осуществления с гнездом для резцовой фрезерной головки с нанесенным сплавом из материала, обладающего памятью формы.

фиг. 14 вариант осуществления с резцовой фрезерной головкой со стержневидными элементами, обладающими памятью формы.

Осуществление изобретения

На фигуре 1 показан вариант осуществления гнезда для хвостовых инструментов в зажатом положении. Возможно гнездо для инструмента, которое предусматривается, например, в виде термоусадочного зажимного патрона, гидравлического зажимного патрона или рассчитано на аналогичные системы крепления инструментов с радиальным направлением действия зажимающего усилия на цилиндрический хвостовик инструмента.

В первом варианте осуществления режущий инструмент 1 (фрезерный, сверлильный, резьбонарезной инструмент) с цилиндрическим хвостовиком 2 вставляется в гнездо 3 для инструмента. В принимающем элементе 4 гнезда 3 для инструмента в цилиндрической выемке 5 предусмотрен демпфирующий элемент 6 в виде втулки, выполненный из материала, обладающего памятью формы, который своей боковой поверхностью 7 закреплен в цилиндрической выемке 5 принимающего элемента 4 с силовым замыканием посредством прессового соединения. В цилиндрической выемке 8 элемента 6 в виде втулки с памятью формы закреплен с силовым замыканием посредством прессового соединения цилиндрический хвостовик 2, например, режущего инструмента 1, так что демпфирующий элемент 6 в виде втулки расположен между цилиндрическим хвостовиком 2 режущего инструмента 1 и принимающим элементом 4 гнезда 3 для инструмента. Благодаря такой конструкции демпфирующего элемента 6 согласно изобретению, выполненного в виде втулки из материала с памятью формы, демпфирующий элемент 6, находящийся на линии действия силы, вследствие его предварительного напряжения испытывает обратимую и обладающую гистерезисом деформацию и за счет его псевдоупругих свойств вызывает амортизацию колебаний и ударов, которые появляются на поверхностях прилегания режущего инструмента 1 в гнезде 3 для инструмента при обработке резанием.

На фигуре 2 представлен еще один вариант осуществления гнезда для инструмента на основе зажимного устройства. В принимающем элементе 4 гнезда 3 для инструмента выполнено коническое отверстие 9, в которое вставлена обычным способом зажимная цанга 10. Между зажимной цангой 10 и цилиндрическим хвостовиком 2 режущего инструмента 1 также расположен демпфирующий элемент 6, выполненный в виде втулки из материала, обладающего памятью формы. Путем воздействия на центральный винт 11 создается аксиально направленное усилие, и зажимная цанга 10 втягивается в коническое отверстие 9, так что зажимающие сегменты 12 зажимной цанги 10 прилегают к демпфирующему элементу 6, выполненному в виде втулки из материала с памятью формы, и демпфирующий элемент 6 вместе с цилиндрическим хвостовиком 2 режущего инструмента 1 зажимается в радиальном направлении. Благодаря такой конструкции демпфирующего элемента 6 согласно изобретению демпфирующий элемент 6, находящийся на линии действия силы, вследствие его предварительного напряжения испытывает обратимую и обладающую гистерезисом деформацию и обеспечивает амортизацию колебаний и ударов за счет своих псевдоупругих свойств.

На фигурах 3, 4, 5 и 6 показаны дальнейшие варианты осуществления для использования демпфирующего элемента 13, выполненного из материала, обладающего памятью формы, в модульных инструментальных системах. Гнездо 3 для инструмента в инструментальной системе, имеющей модульное строение, состоит из базового держателя 14 с внутренним отверстием 15 и радиально расположенным натяжным винтом 16, в который вставляется модуль 17 инструмента своим хвостовиком 18 и закрепляется посредством натяжного винта 16, например, с конусообразным концом, путем его завинчивания в коническое отверстие 19 хвостовика 18 модуля 17 инструмента. Между поверхностями 20 и 21 прилегания модуля 17 инструмента и базового держателя 14 расположен демпфирующий элемент 13, выполненный из материала с памятью формы. Демпфирующий элемент 13 выполнен, например, в виде тарельчатой пружины в соответствии с фиг. 4, в виде шайбы в соответствии с фиг. 5 или в виде стержня в соответствии с фиг. 6. В зажатом положении демпфирующий элемент 13 находится на линии действия силы зажатых элементов и испытывает обратимую деформацию, обладающую гистерезисом.

На фигуре 7 показана область применения, например, двух демпфирующих элементов 26 в форме втулок, выполненных из материала, обладающего памятью формы, в удлиненной консольной державке для борштанги в инструментальной системе, имеющей модульное строение. Борштанга 22 укрепляется посредством фланца 23 на принимающем элементе 24 гнезда 3 для инструмента при помощи винтов 25 или резьбовых элементов, а между винтами 25 и принимающим элементом 24 расположены демпфирующие элементы 26 в форме втулок, так что демпфирующие элементы 26 в форме втулок находятся на линии действия силы зажимных элементов в коаксиальном расположении. Представленные демпфирующие элементы 26 воспринимают сжимающую нагрузку. Вариант осуществления рассчитан также на изгибающую нагрузку. В зажатом положении демпфирующие элементы 26 находятся на линии действия силы зажатых элементов и испытывают обратимую и обладающую гистерезисом деформацию. В следующем варианте осуществления, не представленном более подробно, предусмотрено концентрическое расположение демпфирующих элементов 26. Винты 25 или участки 25 винтов в этом варианте осуществления также могут состоять из материала, обладающего памятью формы.

На фигуре 8 показан следующий альтернативный вариант осуществления гнезда 3 для инструмента без зажатого инструмента. Демпфирующий элемент 6 в форме втулки или части втулки, выполненный из материала, обладающего памятью формы, укреплен в задней области принимающего элемента 4. Дополнительно гнездо 3 для инструмента окружено еще кольцеобразным демпфирующим элементом 13b клиновидного поперечного сечения из материала с памятью формы для дополнительной оптимизации режима работы при колебаниях.

На фигуре 9 показан следующий альтернативный вариант осуществления гнезда 3 для инструмента, при котором демпфирующие элементы 6b в виде стержней из материала, обладающего памятью формы, помещены в предусмотренных для этого цилиндрических выемках 5b принимающего элемента 4. При этом на изображении продолговатые демпфирующие элементы 6b из материала с памятью формы показаны увеличенными, чтобы сделать более понятной их функцию. Если в приемное отверстие вводят не представленный хвостовик инструмента, демпфирующие элементы 6b из материала с памятью формы зажаты вследствие упругой деформации между принимающим элементом 4 и не показанным хвостовиком инструмента. В альтернативном варианте исполнения демпфирующие элементы 6b из материала с памятью формы принимают более плоскую в направлении оси вращения форму под действием термической энергии при процессе зажатия с усадочным зажимным патроном. Цилиндрические выемки 5b принимающего элемента 4 предпочтительно имеют с обеих сторон соответствующие свободные области, чтобы не препятствовать соответствующему удлинению или другой деформации, вызванной эффектом памяти формы. Кроме того, возможно наличие в принимающем элементе 4 дополнительных разгружающих пазов 27, проходящих параллельно стержневидным демпфирующим элементам 6b из материала с памятью формы. Возможно использование пазов 27 в сочетании со сквозным отверстием 28 для охлаждающего средства также в качестве подводящих пазов для охлаждающего средства. В таком случае эти пазы 27 ограничивались бы не показанным хвостовиком хвостового инструмента.

На фигуре 10 показан следующий альтернативный вариант осуществления гнезда 3 для инструмента, в котором демпфирующие элементы 6с в форме колец или частей колец из материала, обладающего памятью формы, помещены в предусмотренные для этого кольцеобразные выемки 5с принимающего элемента 4.

При этом удлиненные демпфирующие элементы 6с из материала, обладающего памятью формы, на изображении показаны увеличенными, чтобы сделать более понятной их функцию. Если в приемное отверстие вводят не представленный хвостовик инструмента, демпфирующие элементы 6с из материала с памятью формы зажаты вследствие упругой деформации между принимающим элементом 4 и не показанным хвостовиком инструмента. В альтернативном варианте осуществления демпфирующие элементы 6с из материала с памятью формы принимают более плоскую в направлении оси вращения форму под действием термической энергии в процессе зажатия с усадочным зажимным патроном. Для этого демпфирующие элементы 6с из материала с памятью формы предпочтительно выполнены в виде неполных колец, и между их концами имеется свободное пространство, чтобы не препятствовать соответствующему удлинению или другой деформации, вызванной эффектом памяти формы. Кроме того, возможно наличие в принимающем элементе 4 дополнительных разгружающих пазов 27, проходящих параллельно кольцеобразным или частично-кольцеобразным демпфирующим элементам 6с из материала с памятью формы.

На фигурах 11а и 11b показан вариант осуществления согласно изобретению на хвостовике режущего инструмента 1. В этом варианте осуществления на хвостовике инструмента имеется по меньшей мере один паз 5d, который выполнен таким образом, что имеется возможность поместить в нем элемент 6d, обладающий памятью формы. При этом размер, на который стержневидный демпфирующий элемент из материала с памятью формы в виде I-6d выступает за внешнюю окружность хвостовика инструмента, изображен увеличенным, чтобы облегчить понимание. В этом примере на хвостовике инструмента помещены несколько стержневидных демпфирующих элементов формы I-6d из материала, обладающего памятью формы. В результате термического воздействия, то есть охлаждения или нагревания, материал, обладающий памятью формы, изменяет свою форму. Таким образом, он преобразуется в стержневидный демпфирующий элемент формы II-6е из материала, обладающего памятью формы. Благодаря этому уменьшению внешнего размера введение в гнездо для инструмента облегчается, или даже только теперь делается возможным. В результате повторного изменения температуры, предпочтительно возвращения к комнатной температуре или достижения рабочей температуры, элемент с памятью формы снова изменяет свою форму, возвращаясь к форме стержневидного демпфирующего элемента из материала с памятью формы в виде I-6d. Так как первоначальный внешний размер участка с по меньшей мере одним стержневидным демпфирующим элементом из материала с памятью формы в виде I-6d предпочтительно несколько превышает внутренний диаметр гнезда для инструмента, не показанного на этой фигуре, это приводит, наряду с гашением колебаний, также к увеличению удерживающей силы. Разумеется, фасонирование элемента, обладающего памятью формы, не ограничивается этой формой стержня, а разнообразно, например, возможно его выполнение в форме кольца, части кольца, втулки или части втулки. В частности, нужно указать также на то, что выполнение элемента, обладающего памятью формы, возможно и просто в виде тонкого слоя на хвостовике инструмента.

На фигуре 12 показан вариант осуществления согласно изобретению в месте сочленения держателя 3 инструмента с не показанным шпинделем. В данном примере демпфирующий элемент нанесен на так называемый разъем на основе полого конуса в виде слоя 6f покрытия из материала, обладающего памятью формы. Для использования согласно изобретению предпочтительно наносится только тонкий слой в месте прилегания к шпинделю. Само собой разумеется, что свойства и толщина слоя сплава, обладающего памятью формы, выбираются таким образом, что происходит гашение колебаний, однако держатель инструмента не поддается в такой степени, которая ухудшала бы точность зажатия. Эффект псевдоупругости приводит как к амортизации между шпинделем и держателем 3 инструмента, так и к улучшенному прилеганию и, наконец, также к повышению удерживающей силы, которая вызвана упругой деформацией.

На фигуре 13 показан вариант осуществления согласно изобретению на поверхностях прилегания держателя инструмента 3 для приема резцовых фрезерных головок. На область прилегания между гнездом для резцовой фрезерной головки и резцовой фрезерной головкой 1b, как она показана на фигуре 14, на держатель инструмента наносится демпфирующий элемент в виде слоя 6f покрытия из материала, обладающего памятью формы. Кроме того, возможно также нанесение слоя материала, обладающего памятью формы, на шпонки-захваты 29 или их выполнение в виде элементов с памятью формы, которые целиком или частично состоят из материала, обладающего памятью формы.

Эффект псевдоупругости приводит как к амортизации между держателем инструмента 3 и резцовой фрезерной головкой 1b, так и к улучшенному прилеганию и, наконец, также к увеличению удерживающей силы, которая вызвана упругой деформацией.

На фигуре 14 показано изобретение применительно к резцовой фрезерной головке 1b. Поскольку в случае резцовой фрезерной головки 1b инструмент насаживается на цапфу 30 гнезда для резцовой фрезерной головки, демпфирующие элементы 6b согласно изобретению находятся в пазах 5b на внутренней стороне резцовой фрезерной головки 1b. Вследствие этого достигается амортизация согласно изобретению между держателем инструмента 3 и инструментом, в данном случае резцовой фрезерной головкой 1b. Дальнейшие преимущества получаются аналогично описанию к фигурам 9, 10 и 11. Разумеется, точно так же имеется возможность менять местами расположение демпфирующих элементов 6b в пределах системы, то есть пазы 5b, а также соответствующие демпфирующие элементы 6b могут быть образованы на цапфе 30 держателя 3 инструмента.

Изобретение не ограничивается вариантами осуществления, а позволяет варьировать использование демпфирующих элементов, выполненных из материала, обладающего памятью формы. Оно также включает в себя, в частности, такие варианты, образование которых возможно путем комбинирования признаков или элементов, описанных в связи с данным изобретением. Все признаки, упомянутые в вышеприведенном описании, а также следующие из чертежей, представляют дальнейшие составные части изобретения, даже если они не выделены особо и не упомянуты отдельно в пунктах. Кроме того, из описания однозначно следует, что осуществление технического решения согласно изобретению возможно как на держателе инструмента, так и на инструменте, и на резцовой фрезерной головке.

Обозначения

1.режущий инструмент

1bрезцовая фрезерная головка

2.цилиндрический хвостовик

3.гнездо для инструмента

4.принимающий элемент

5.цилиндрическая выемка принимающего элемента

5bцилиндрическая выемка принимающего элемента

5скольцеобразная выемка принимающего элемента

5dцилиндрическая выемка принимающего элемента

6.демпфирующий элемент из материала, обладающего памятью формы, в виде втулки

6bстержневидный демпфирующий элемент из материала, обладающего памятью формы

6с(частично) кольцеобразный демпфирующий элемент из материала, обладающего памятью формы

6dстержневидный демпфирующий элемент из материала, обладающего памятью формы, в форме I

6естержневидный демпфирующий элемент из материала, обладающего памятью формы, в форме II

6fдемпфирующий элемент в виде слоя покрытия из материала, обладающего памятью формы

7.боковая поверхность

8.цилиндрическая выемка элемента, обладающего памятью формы

9.отверстие

10.цанга

11.винт

12.сегмент

13.кольцеобразный или стержневидный демпфирующий элемент из материала, обладающего памятью формы

13bкольцеобразный демпфирующий элемент из материала, обладающего памятью формы, снаружи

14.базовый держатель

15.внутреннее отверстие

16.натяжной винт

17.модуль инструмента

18.хвостовик модуля инструмента

19.коническое отверстие

20.поверхность прилегания модуля инструмента

21.поверхность прилегания базового держателя

22.борштанга

23.фланец

24.принимающий элемент

25.винт

26.демпфирующий элемент в форме втулки из материала, обладающего памятью формы

27.разгрузочный паз или паз для охлаждающего средства

28.сквозное отверстие для охлаждающего средства

29.шпонки-захваты

30.цапфа.

Демпфирующие элементы для систем крепления инструментов предназначены для амортизации колебаний и ударов, которые возникают в процессе обработки резанием при закреплении инструментов с силовым замыканием в гнезде для инструмента или на самом инструменте. В системе крепления инструмента или на самом инструменте предусмотрен по меньшей мере один демпфирующий элемент (6, 13, 26), выполненный из сплава, имеющего память формы с механическим эффектом, таким образом, что в зажатом положении демпфирующий элемент (6, 13, 26), находящийся на линии действия сил зажатых элементов, вследствие механического силового воздействия и связанного с этим кристаллического преобразования, вызванного его предварительным напряжением, находится в состоянии обратимой деформации, характеризуемой гистерезисом, с обеспечением диссипации механической энергии. причем демпфируемая механическая энергия представляет собой циклическое колебание или нециклическую перегрузку, которая передается в виде толчков. Достигается повышение стойкости инструмента и качества обработанной поверхности. 4 н. и 12 з.п. ф-лы, 14 ил.

1. Система для крепления режущего инструмента, содержащая гнездо с элементами закрепления и принимающим элементом (4) гнезда (3) для инструмента с цилиндрическим хвостовиком и демпфирующий элемент для амортизации возникающих в процессе обработки резанием колебаний и ударов, выполненный с использованием материала, имеющего память формы с механическим эффектом, отличающаяся тем, что демпфирующий элемент (6) выполнен в виде втулки с цилиндрической выемкой для удержания с силовым замыканием цилиндрического хвостовика инструмента и размещен между цилиндрическим хвостовиком (2) инструмента (1) и принимающим элементом (4) гнезда (3) для инструмента, при этом в зажатом положении демпфирующий элемент (6, 13, 26) расположен на линии действия сил элементов закрепления и вследствие механического силового воздействия и связанного с этим кристаллического преобразования, вызванного его предварительным напряжением, находится в состоянии обратимой деформации, характеризуемой гистерезисом, с обеспечением диссипации механической энергии в виде циклической нагрузки или ударов.

2. Система по п. 1, отличающаяся тем, что демпфирующий элемент (6, 13, 26) выполнен полностью из материала, обладающего памятью формы.

3. Система по п. 1, отличающаяся тем, что демпфирующий элемент (6, 13, 26) имеет ядро, выполненное из материала, не имеющего свойств памяти формы, которое покрыто материалом, обладающим памятью формы.

4. Система по п. 1, отличающаяся тем, что демпфирующий элемент (6, 13, 26) выполнен с возможностью изменения амортизационных свойств посредством нагревания, при этом нагревание обеспечено с регулированием или управлением извне, предпочтительно посредством подачи электрической энергии, за счет собственного сопротивления элемента с памятью формы, или нагревание происходит автономно за счет изменения температуры окружающей среды и предоставляемой при этом тепловой энергии.

5. Система для крепления режущего инструмента, содержащая гнездо с принимающим элементом и соединительными элементами (25) для инструмента в виде борштанги с фланцем и демпфирующий элемент для амортизации возникающих в процессе обработки резанием колебаний и ударов, выполненный с использованием материала, имеющего память формы с механическим эффектом, отличающаяся тем, что она выполнена в виде модульной конструкции, при этом демпфирующий элемент выполнен в виде втулок (26), аксиально расположенных на соединительных элементах (25) в принимающем элементе (24) гнезда (3) для инструмента, при этом в зажатом положении демпфирующий элемент (6, 13, 26) расположен на линии действия сил соединительных элементов и вследствие механического силового воздействия и связанного с этим кристаллического преобразования, вызванного его предварительным напряжением, находится в состоянии обратимой деформации, характеризуемой гистерезисом, с обеспечением диссипации механической энергии в виде циклической нагрузки или ударов.

6. Система по п. 5, отличающаяся тем, что соединительные элементы (25) или частичные области соединительных элементов (25) выполнены из материала, обладающего памятью формы.

7. Система по п. 5, отличающаяся тем, что демпфирующий элемент (6, 13, 26) выполнен полностью из материала, обладающего памятью формы.

8. Система по п. 5, отличающаяся тем, что демпфирующий элемент (6, 13, 26) имеет ядро, выполненное из материала, не имеющего свойств памяти формы, которое покрыто материалом, обладающим памятью формы.

9. Система по п. 5, отличающаяся тем, что демпфирующий элемент (6, 13, 26) выполнен с возможностью изменения амортизационных свойств посредством нагревания, причем нагревание обеспечено с регулированием или управлением извне, предпочтительно посредством подачи электрической энергии, за счет собственного сопротивления элемента с памятью формы, или нагревание происходит автономно за счет изменения температуры окружающей среды и предоставляемой при этом тепловой энергии.

10. Система для крепления инструмента в процессе обработки резанием, включающая зажимное устройство с гнездом для инструмента и по меньшей мере один демпфирующий элемент для амортизации возникающих колебаний и ударов, отличающаяся тем, что этот демпфирующий элемент выполнен в виде элемента, обладающего памятью формы, который полностью или, по меньшей мере, частично выполнен из сплава, имеющего память формы, при этом демпфирующий элемент выполнен в виде части кольца, втулки и/или части втулки, и/или нанесенного тонким слоем материала, обладающего памятью формы.

11. Система по п. 10, отличающаяся тем, что элементы, обладающие памятью формы, выполненные в виде демпфирующих элементов, предназначены для обеспечения удерживающей силы между держателем инструмента и хвостовиком инструмента.

12. Система по п. 10, отличающаяся тем, что элементы, обладающие памятью формы, выполнены с возможностью изменения своей формы в зависимости от их температуры.

13. Система по п. 12, отличающаяся тем, что элементы, обладающие памятью формы, выполнены с возможностью изменения своей формы при комнатной температуре и/или при температурах, имеющих место во время обработки и/или во время процесса зажимания и разжимания.

14. Система по п. 11, отличающаяся тем, что удерживающая сила не создается полностью элементами, обладающими памятью формы.

15. Система по п. 10, отличающаяся тем, что элементы, обладающие памятью формы, по существу не предназначены для создания удерживающей силы.

16. Инструмент для обработки резанием, содержащий демпфирующий элемент, отличающийся тем, что демпфирующий элемент выполнен из сплава, обладающего памятью формы с механическим эффектом, и представляет собой элемент, выполненный в виде части кольца, втулки и/или части втулки, или нанесенный тонким слоем материал, обладающий памятью формы.

| US 6779955 B2, 24.08.2004 | |||

| Виброгаситель для режущих инструментов | 1961 |

|

SU151174A1 |

| Дисковая пила для распиловки древесины | 1990 |

|

SU1738648A1 |

| DE 3909630 A1, 27.09.1990 | |||

| DE 4128451 C1, 10.12.1992 | |||

| DE 19860254 C1, 31.05.2000 | |||

| JP 2004138224 A, 13.08.2004 | |||

| KR 2011099239 A, 18.08.2011. | |||

Авторы

Даты

2019-05-22—Публикация

2014-09-09—Подача