Предлагаемое устройство относится к измерительной технике и может быть использовано в машиностроении для измерения деформации труб при испытаниях.

Измерение наружных и внутренних диаметров с высокой точностью представляет сложную техническую задачу и обычно решается применением нескольких типоразмеров измерительных средств. В частности, это касается гидравлических испытаний труб, где требуется знание об изменении диаметра при подаче давления.

Требования к процессу испытаний описаны в нормах и инструкциях (СНиП «Магистральные трубопроводы» 2.05.06-85*, М.2005, п.13.16, Газпром, Инструкция

по проведению гидравлических испытаний трубопроводов повышенным давлением (методом стресс-теста) ВН 39-1.9-004-98, М. 1998). В параметрах, используемых в вышеуказанных документах, фигурирует допустимая относительная деформация трубы в области упругопластической деформирования при изменении давления на некоторую величину.

Для чего выполняются соответствующие измерения диаметра до и во время испытаний. Измерительные средства используемые для указанных целей могут иметь различные конструкции и принципы работы. Кроме обеспечения метрологических параметров они должны отвечать требованиям безопасности при использовании.

Известно устройство для измерения малых перемещений или деформаций объекта (пат. RU№ 2473044, G01B 11/00, от 30.08.11). Данное средство измерений содержит источник света, состоящую из столбцов и рядов светочувствительных ячеек прямоугольную ПЗС-матрицу (ПЗС -прибор с зарядовой связью), соединенную с регистрирующей аппаратурой. Между ними размещен плоский затвор, частично перекрывающий световой поток от источника света на ПЗС-матрицу. Граница плоского затвора, делящая ПЗС-матрицу на освещенную и затемненную зоны, полностью охватывающие не менее одного столбца, расположена асимметрично относительно направления столбцов светочувствительных ячеек ПЗС-матрицы. ПЗС-матрица связана с неподвижным основанием, а плоский затвор связан с объектом или его деформируемой частью. Если плоский затвор надежно закрепить на поверхности трубы, то в принципе возможно его использование при гидравлических испытаниях. В тоже время устройство не отличается компактностью, из-за необходимости использования неподвижного основания для матрицы.

Известно устройство для измерения диаметра содержащее снабженное базовой плоскостью основание, сопряженную с основанием измерительную призму, обращенную вершиной к базовой плоскости и установленный в основании измеритель линейных перемещений (ИЛП) (пат. RU№ 34242, G01B5/08 от 10.06.2003). Контактирующие с измеряемым объектом удлинительные штанги воздействуют на измеритель. На основании, кроме измерителя, закреплён уровнемер. Устройство позволяет выполнять косвенные измерения диаметра, который рассчитывается из геометрических соотношений для элементов окружности объекта.

Для опоры конструкция использует поверхности контакта удлинительных штанг и вылет измерителя, расположенных практически на одной линии, что приводит к неустойчивой фиксации устройства на измеряемом диаметре в строго вертикальном положении. Условие нормального расположения измерителя по отношению к измеряемой поверхности необходимо для корректности измерений.

Наиболее близким к предлагаемому техническому решению является устройство (пат. RU№ 2397439, G01B7/12, от 27.02.2009 ), включающее опорную конструкцию, которая опирается на измеряемое изделие в трёх точках по вертикали, и измеритель перемещений.

Недостатком этого устройства является то, что оно не обеспечивает точное измерение из-за неоднозначной постановки на измеряемый диаметр.

Предлагаемое техническое решение решает задачу создания устройства для измерения малых перемещений при деформации цилиндрических поверхностей в заданном диапазоне диаметров при механических испытаниях путем непрерывного измерения расстояния до поверхности трубы. Техническим результатом является разработка конструкции устройства с повышенной точностью измерений для определения деформации при отсутствии персонала в зоне испытаний. При этом также достигается расширение технологических возможностей контроля.

Указанный технический результат достигается тем, что в устройстве для измерения деформации труб, выполненном в виде опорной конструкции с измерительным блоком, указанная опорная конструкции реализована в виде охватывающей с зазором трубу цилиндрической части, имеющей сверху направляющие (поддерживающие) винтовые опоры с двух сторон образующей цилиндрической части и там же в верхней части на плоской выборке уровнемер, а также измеритель расстояния, расположенный снизу конструкции нормально поверхности трубы, так что измерение расстояния до поверхности трубы проводится по вертикальному диаметру контактным или бесконтактным методом.

Кроме того, опорная конструкция может быть выполнена разъёмной и иметь выборки в местах свободных от функциональных элементов. При этом выполняется требование по сохранению её конструктивной целостность. Этой особенностью изготовления достигается удобство установки на испытываемую трубу.

Конструкция устройства позволяет использовать и более одного измерительного блока, например, два, которые симметрично расположены на концах опорной конструкции снизу.

Выполнение измерительного устройства с функцией передачи данных по проводам или радиоканалу позволяет вести измерения в режиме отсутствия персонала при подаче давления в испытываемую трубу.

Введение в конструкцию устройства новых элементов, а также особое выполнение уже имеющихся основных узлов устройства и выбранное размещение этих элементов позволяет существенно повысить эффективность эксплуатации такого устройства за счет обеспечения высокой безопасности его работы при одновременном обеспечении удобства его эксплуатации и требуемой точности.

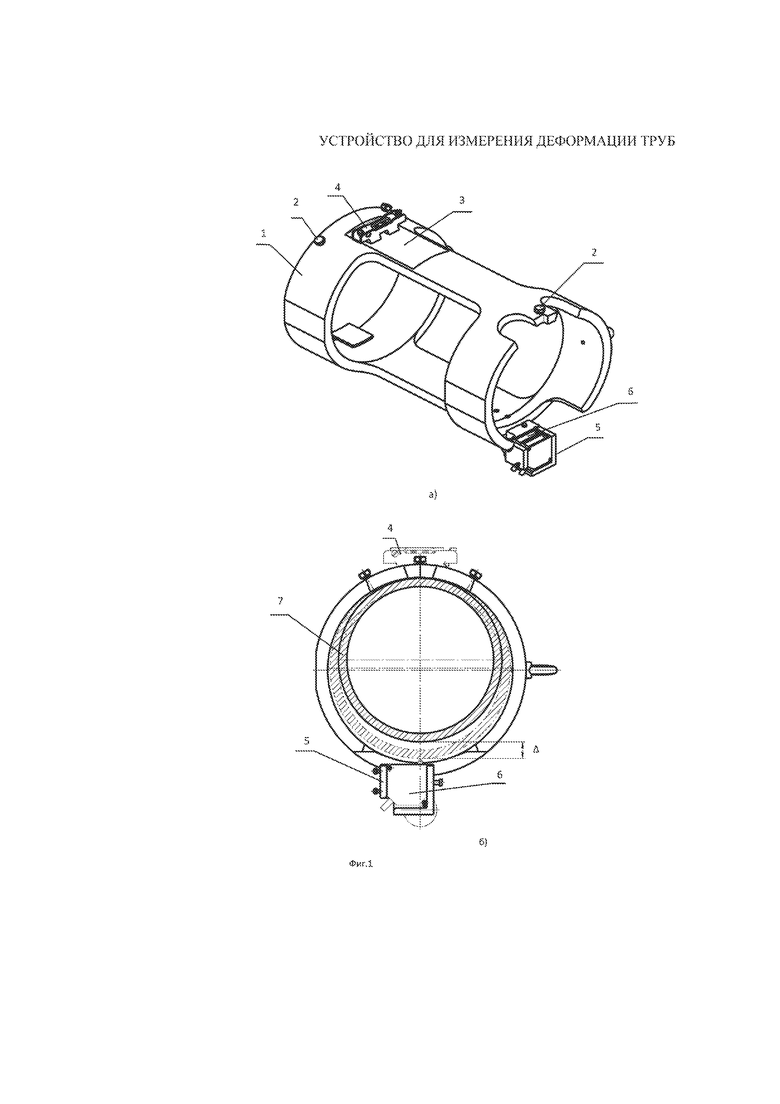

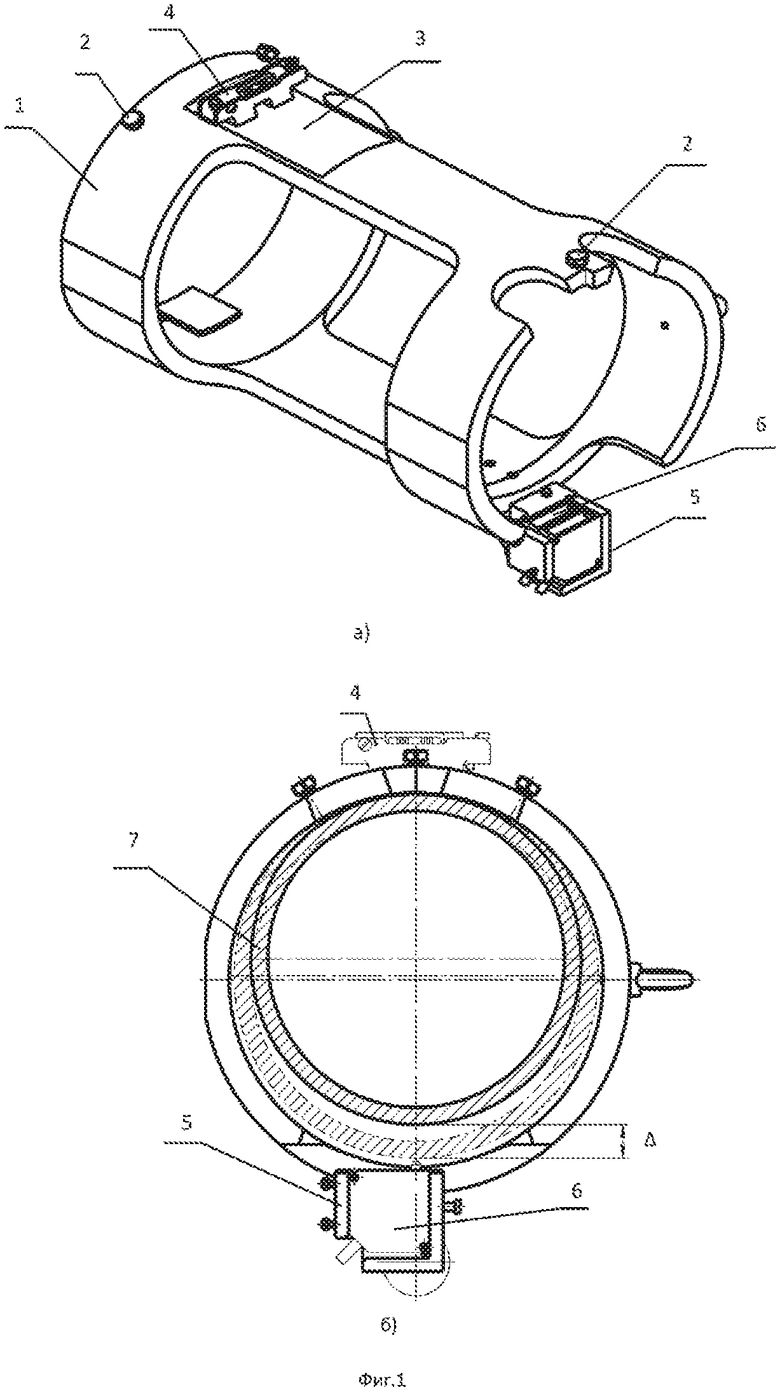

Сущность предлагаемого изобретения поясняется чертежом, на котором представлено схематично предлагаемое устройств0.

Предлагаемое устройство для измерения деформаций цилиндрических поверхностей (фиг.1а) содержит опорную конструкцию, выполненную в виде цилиндрической части 1 расположенной горизонтально, верхняя сторона которой имеет отверстия для установки винтовых опор 2, используемых для регулирования положения 1 (двух слева по рисунку и одной справа) относительно поверхности испытываемой трубы 7 (показана на фиг.1б), горизонтальной площадки 3 с установленным на ней уровнемером 4, снизу опорной конструкции на крепится каркас 5 для измерительного блока 6. Блок 6 расположен таким образом, что измерения всегда выполняются вдоль вертикального диаметра устройства установленного на испытываемую трубу 7 (фиг.1б). Диаметры труб здесь схематично приведены к единому положению измерительного устройства для большей наглядности процесса измерений при испытаниях. На рисунке показан один измерительный блок, хотя их может быть и несколько. Это позволит точным образом фиксировать изменение диаметра по длине трубы. Тем самым могут быть расширены технические возможности устройства при испытаниях труб.

Устройство работает следующим образом.

Перед началом измерения производят установку опорной конструкции 1 на трубу 7 и по уровню отмечают значение, показываемое уровнемером 4. Указанный уровнемер может иметь цифровой индикатор для удобства использования при настройке. Затем регулирующими опорами 2 выставляют конструкцию с определенным зазором относительно трубы. При этом значение, показанное уровнемером, сохраняется. Это обеспечивает перпендикулярное относительно трубы направление для измерительного блока 6. Указанный блок связан по проводам или по радиоканалу с управляющей испытаниями компьютером (не показан). Это позволяет персоналу находиться на безопасном расстоянии от изделия при испытаниях. Конструкция измерительного блока может предусматривать как контактный так и бесконтактный способ измерения расстояния до поверхности трубы 7. При изменении давления до определённого значения в трубе начинаются деформации, приводящие к изменению диаметра трубы на величину Д, как показано на фиг.1б. Эти изменения фиксируются измерительным блоком и выводятся на экран монитора. По мере нарастания давления проводятся непрерывные измерений расстояния до изделия. Конструкция устройства может изготавливаться также сборной с необходимой жесткостью скрепления. Использование безконтактного измерителя позволяет применять устройство для более широкого ряда типоразмеров труб.

Предлагаемая конструкция прошла метрологическую аттестацию и апробирована в производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ ПЕРЕМЕЩЕНИЙ ИЛИ ДЕФОРМАЦИЙ ОБЪЕКТА | 2011 |

|

RU2473044C1 |

| ОПТИЧЕСКИЙ СТЕНД | 2021 |

|

RU2767804C1 |

| УРОВНЕМЕР ЖИДКОСТИ | 2006 |

|

RU2306531C1 |

| Способ определения деформации элементов конструкции дельта-робота, которая проявляется только в процессе его движения | 2020 |

|

RU2754423C1 |

| АНАЛИЗАТОР НЕФТИ | 2020 |

|

RU2750249C1 |

| ОДОМЕТР ДЛЯ ВНУТРИТРУБНОГО СНАРЯДА-ДЕФЕКТОСКОПА | 2004 |

|

RU2275598C2 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2003 |

|

RU2247318C2 |

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕРВАЛОВ ВРЕМЕНИ В БЫСТРОПРОТЕКАЮЩИХ ПРОЦЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2467368C2 |

| Байпасный уровнемер | 2019 |

|

RU2710007C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА СКРУЧИВАНИЯ | 2011 |

|

RU2467285C1 |

Изобретение относится к измерительной технике и может быть использовано в машиностроении для активного контроля изменения диаметров цилиндрических поверхностей например в процессе испытаний изделий повышенными давлениями. Предлагаемое устройство содержит опорную конструкцию с уровнемером и измерительный блок. Опорная конструкция выполнена в виде части трубы, верхняя сторона которой имеет плоскую площадку для установки уровнемера При этом на нижней стороне опорной конструкции установлен измерительный блок, измеряющий расстояние до поверхности трубы при испытаниях вдоль вертикального диаметра трубы. Технический результат - повышение точности и расширение технологических возможностей измерений цилиндрических поверхностей при испытаниях под давлением. 2 з.п. ф-лы, 1 ил.

1.Устройство для измерения деформации труб, содержащее опорную конструкцию и измерительный блок, отличающееся тем, что опорная конструкция выполнена в виде охватывающей с зазором трубу цилиндрической части, имеющей сверху регулируемые опоры с двух сторон, там же на горизонтальной выборке уровнемер, и измеритель расстояния, расположенный снизу конструкции нормально поверхности трубы, так что измерение расстояния до поверхности трубы проводится по вертикальному диаметру контактным или бесконтактным методом.

2. Устройство в соответствии с п.1, отличающееся тем, что опорная конструкция выполнена разъёмной.

3. Устройство в соответствии с п.1, отличающееся тем, что измеритель расстояний имеет радиоканал передачи данных.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФОРМЫ СЕЧЕНИЯ ТРУБОПРОВОДА | 1991 |

|

RU2008610C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ В ТРУБОПРОВОДЕ | 2010 |

|

RU2419764C1 |

| Способ изготовления заменителей кожи | 1949 |

|

SU77416A1 |

| JP 2010038892 A, 18.02.2010 | |||

| US 10024824 B2, 17.07.2018 | |||

| US 2908161 A1, 13.10.1959 | |||

| US 7950298 B2, 31.05.2011. | |||

Авторы

Даты

2019-04-16—Публикация

2018-09-28—Подача