Изобретение относится к области диагностики напряженно-деформированного состояния (НДС) трубопроводов.

Отличительной чертой эксплуатации трубопроводов является неопределенность механического воздействия на отдельных участках окружающей среды на трубопровод, обусловленная сезонными изменениями физико-механических характеристик грунтов и непредсказуемым относительным смещением слоев грунта. Такие потенциально опасные участки (ПОУ) характерны для современных магистральных трубопроводов, прокладываемых в сложных геологических условиях Сибири и Севера.

Контроль НДС трубопроводов на ПОУ позволяет своевременно реагировать на изменяющиеся условия и предотвращать возникновение аварий.

Одним из методов оценки напряженного состояния трубопровода является измерение деформаций трубопровода с последующим расчетом с использованием уравнений теории упругости или упругопластической механики напряжений и действующих нагрузок для сравнения с допустимыми значениями. Для исследования деформаций в упругой зоне работы материала трубопровода хорошо известны тензометрические датчики, наклеиваемые на поверхность трубопровода. Однако на ПОУ весьма вероятен выход трубопровода в пластическое состояние и именно тогда особенно важна оценка его напряженного состояния и отслеживание динамики его изменения. При деформации трубопровода за пределами упругости задача оценки напряженного состояния чрезвычайно усложняется, так как первичные преобразователи (датчики деформаций) и вторичные преобразователи (аналого-цифровые преобразователи) устойчиво работают в ограниченной зоне деформаций, не превышающей упругую деформацию металлов, а использование упругопластической механики требует определения дополнительных характеристик материала исследуемого объекта.

Обеспечение достоверности измерения напряженно-деформированного состояния трубопровода, в том числе определения нагрузок, действующих в трубопроводе, когда деформации в материале трубопровода выходят далеко за пределы упругости вплоть до разрушения трубопровода, не решается с помощью известных устройств.

Известно устройство для измерения деформаций в трубопроводе, содержащее измерительное средство, воспринимающее эксплуатационные нагрузки на исследуемый участок трубопровода, снабженное датчиками деформаций и опорными элементами, закрепляемыми на трубопроводе (скоба, собранная из двух опорных элементов и двух деформируемых пластин с установленными на них датчиками), (патент №2047084, МПК 6 G01B 7/16).

Недостатками известного устройства являются:

опорные элементы привариваются на исследуемый участок трубопровода, что искажает реальное напряженное состояние трубопровода при эксплуатации;

результатом измерения деформаций при использовании данного устройства является средняя деформация на длине между опорными элементами, что исключает возможность фиксирования характерных для оболочек краевых эффектов;

устройство не пригодно к измерению изгибных деформаций трубопровода от действия общего изгибающего момента, особенно после достижения пластических деформаций в материале трубопровода, так как возникающие при этом в стенке трубы напряжения и деформации практически однородны по толщине (их различие пропорционально отношению толщины стенки к радиусу трубопровода, то есть составляет для магистральных трубопроводов 2-4%, что сопоставимо с методом достоверности измерения деформаций);

устройство не позволяет по результатам измерений выявить плоскость действия изгибающего трубопровод момента, и, следовательно, достоверно определить максимальную величину напряжений, возникающих в трубопроводе при эксплуатации.

Технической задачей настоящего изобретения является обеспечение достоверности определения напряженно-деформированного состояния трубопровода, в том числе определения нагрузок, действующих в трубопроводе, когда деформации в материале трубопровода выходят далеко за пределы упругости вплоть до разрушения трубопровода за счет использования устройства, монтируемого в трубопровод и воспринимающего весь спектр нагрузок на трубопровод в месте его установки.

Технический результат достигается тем, что устройство для измерения деформаций в трубопроводе включает ввариваемую (монтируемую) в трубопровод цилиндрическую вставку, снабженную датчиками деформаций, датчики деформаций установлены на ее поверхность, размещены в одной диаметральной плоскости, объединены не менее чем в три группы, каждая из которых содержит хотя бы один датчик продольной деформации, и оттарированы при автономном дискретном нагружении вставки внутренним давлением до уровня, при котором максимальные напряжения не превышают предел упругости материала вставки, при этом толщина стенки цилиндрической вставки выбирается исходя из выполнения условия:

где - δцв и δт - толщина стенки цилиндрической вставки и трубопровода, соответственно;

σц у - предел упругости материала цилиндрической вставки;

σт в - предел прочности материала трубопровода.

Все отличительные признаки в формуле изобретения являются существенными:

- Цилиндрическая вставка, монтируемая в трубопровод, воспринимает все эксплуатационные нагрузки и деформируется пропорционально нагрузкам на трубопровод;

- Тарирование датчиков путем автономного дискретного нагружения вставки внутренним давлением до уровня, при котором максимальные напряжения не превышают предел упругости материала вставки с фиксацией показаний датчиков на каждом этапе нагружения позволяет исключить влияние погрешностей установки датчиков на точность показаний путем определения коэффициентов пропорциональности между известными при данном виде нагружения деформациями в месте установки датчика на каждом этапе и уровнем электрического сигнала.

- установка датчиков в одной диаметральной площади позволяет использовать известные и общепринятые теории цилиндрических оболочек для расчета действующих силовых факторов по результатам измерения деформаций;

- минимальное число групп датчиков деформации 3 при условии, что хотя бы в каждой из них имеется датчик продольной деформации, необходимо для определения величин и направления действия основных силовых факторов (продольного усилия и изгибающего момента), определяющих степень нагруженности трубопровода.

- указанное соотношение толщин и прочностных характеристик цилиндрической вставки и трубопровода обеспечивает пропорциональность деформации цилиндрической вставки действующим нагрузкам за счет нахождения материала вставки в упругой зоне а, значит, и достоверности расчета действующих на трубопровод основных силовых факторов до полного исчерпания несущей способности трубопровода.

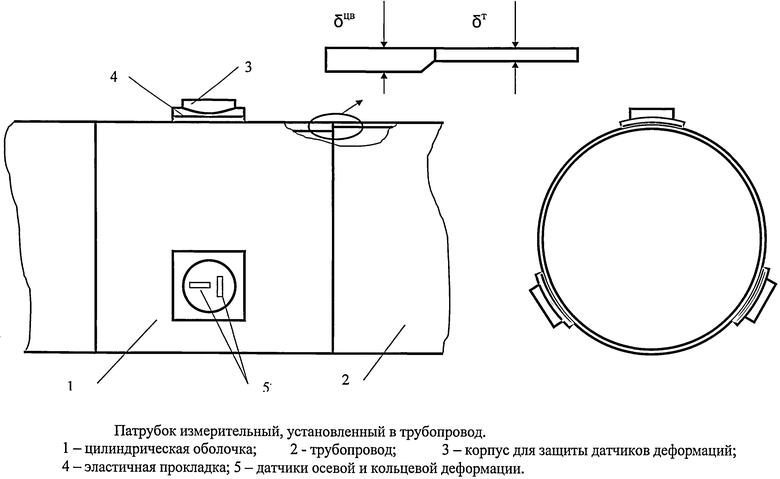

Изобретение поясняется чертежом, где показаны:

- 1 - цилиндрическая вставка;

- 2 - трубопровод;

- 3 - корпус для защиты датчиков деформации;

- 4 - эластичная прокладка;

- 5 - датчики осевой и кольцевой деформаций;

Особенность подготовки устройства к работе заключается в следующем.

Из сортамента труб, используемых для строительства трубопроводов, выбирают трубу, отрезают вставку длиной не менее диаметра либо изготавливают цилиндрическую оболочку, например, из листа методом вальцевания с последующей сваркой продольного шва. Толщина стенки вставки (цилиндрической оболочки) выбирается исходя из выполнения условия (1). Например, для трубопровода с толщиной стенки δт=10 мм из стали 13ГС-У с пределом прочности σт в=52 кг/мм2, толщина стенки вставки из стали 17Г1С-У с пределом текучести (в первом приближении за предел упругости можно принимать предел текучести σ0,2) σцв т=39 кг/мм2 должна быть не менее δцв≥10·52/39=13,3 мм. На наружную поверхность монтируют (контактной сваркой, приклеиванием) в продольном и окружном направлениях тензодатчики (по мостовой или иной известной схеме) или датчики перемещений. К торцам вставки монтируют крышки со штуцерами, через которые поэтапно подается давление до уровня согласно СНиП 2.05.06-85 не более 2*δцв(0,95*σцв т)/Dвн, где Dвн - внутренний диаметр вставки. Для каждого * этапа нагружения рассчитывается величина деформаций в продольном и окружном направлениях и снимаются показания тензодатчиков. Полученные тарировочные таблицы позволяют после монтажа устройства в трубопровод по показаниям датчиков определить деформации на поверхности цилиндрической вставки и рассчитать продольные и кольцевые напряжения по всему периметру, выделить плоскости действия максимальных напряжений, определить действующие силовые факторы (продольные усилия, изгибающие моменты), сравнить их с допустимыми для трубопровода значениями.

Использование данного изобретения позволит отслеживать изменение напряженного состояния трубопровода на потенциально опасных участках и своевременно проводить мероприятия, предотвращающие аварии на трубопроводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения напряжений в материале при испытаниях на термическую усталость | 2020 |

|

RU2750424C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ТРУБОПРОВОДА | 2013 |

|

RU2516766C1 |

| СПОСОБ ПОДГОТОВКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА К ПРОВЕДЕНИЮ КОНТРОЛЯ ЕГО НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ | 2002 |

|

RU2216684C2 |

| Способ определения прочностных свойств низкоуглеродистых сталей | 2018 |

|

RU2685458C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2146818C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 1989 |

|

RU2297616C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2000 |

|

RU2170380C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| Способ определения разрушающих напряжений и деформаций в разрушенных тонкостенных металлических конструкциях | 1988 |

|

SU1610369A1 |

| СИСТЕМА И СПОСОБ КОНТРОЛЯ НАГРУЖЕННОГО СОСТОЯНИЯ УЧАСТКА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2023 |

|

RU2817576C1 |

Изобретение относится к области диагностики напряженно-деформированного состояния трубопроводов. Устройство содержит воспринимающее эксплуатационные нагрузки на исследуемом участке трубопровода измерительное средство, снабженное датчиками деформаций. Измерительное средство выполнено в виде ввариваемой в трубопровод цилиндрической вставки, предварительно подвергнутой дискретному нагружению внутренним давлением до уровня, при котором максимальные напряжения не превышают предел упругости материала вставки. Датчики деформации размещены в одной диаметральной плоскости и объединены не менее чем в три группы, каждая из которых содержит хотя бы один датчик продольной деформации. Толщина стенки цилиндрической вставки выбирается исходя из выполнения условия. Технический результат: возможность отслеживать изменение напряженного состояния трубопровода на потенциально опасных участках и своевременно проводить мероприятия, предотвращающие аварии на трубопроводах. 1 ил.

Устройство для измерения деформаций в трубопроводе, содержащее воспринимающее эксплуатационные нагрузки на исследуемом участке трубопровода измерительное средство, снабженное датчиками деформаций, отличающееся тем, что в нем измерительное средство выполнено в виде ввариваемой (монтируемой) в трубопровод цилиндрической вставки, предварительно подвергнутой дискретному нагружению внутренним давлением до уровня, при котором максимальные напряжения не превышают предел упругости материала вставки, датчики деформации размещены в одной диаметральной плоскости и объединены не менее чем в три группы, каждая из которых содержит хотя бы один датчик продольной деформации, при этом толщина стенки цилиндрической вставки выбирается, исходя из выполнения условия

где δцв* и δт - толщина стенки цилиндрической вставки и трубопровода соответственно;

σц у - предел упругости материала цилиндрической вставки;

σт в - предел прочности материала трубопровода.

| АППАРАТУРА ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ ДЕФОРМАЦИЙ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2007 |

|

RU2334162C1 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

| RU 99121385 A1, 10.08.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ | 1994 |

|

RU2088554C1 |

Авторы

Даты

2011-05-27—Публикация

2010-03-05—Подача