Изобретение относится к измерительной технике, в частности к средствам измерения деформаций элементов конструкции устройств, предпочтительно дельта-робота, которые проявляются только в процессе его движения.

Известно устройство для определения осевого положения объекта контроля, движущегося линейно по рольгангу и одновременно вращающегося по спирали, которое содержит раму, рычажный механизм, корпуса с роликами. Каждый ролик обработан по сферической поверхности радиусом R и установлен в корпус на подшипниках с возможностью вращения вокруг своей оси. Корпусы в сборе с роликами установлены на цепь, надетую на звездочки таким образом, чтобы ось вращения каждого ролика была параллельна, а ось вращения звездочек перпендикулярна оси объекта контроля, например, трубы; делительный диаметр звездочек выбран таким, что радиус огибающей цилиндрической поверхности роликов R1 больше или равен радиусу R обработки ролика, опорная планка установлена так, что вершины роликов, располагающихся между звездочками, находятся на общей касательной к двум огибающим цилиндрическим поверхностям. В этом случае в контакте с объектом контроля находятся несколько роликов. Датчик угловых перемещений, например, энкодер. установлен на одной оси с одной из звездочек и вращается вместе со звездочкой. При этом при контакте всего ролика с объектом контроля, который движется не только в осевом направлении, но и вращается, к примеру, на рольганге с поворотными роликами, энкодер снимает только осевое перемещение точки объекта контроля, а вращательное перемещение объекта контроля не оказывает влияния на измерение осевой координаты (RU 158847 U1, 20.01.2016).

Известен стенд для поверки уровнемеров, содержащий неподвижную и подвижную части с закрепленными на каждой из них основаниями, измеритель расстояния от подвижной части до неподвижной в виде измерительной ленты, средство считывания показателей измерителя, при этом на основании неподвижной части жестко закреплен поверяемый уровнемер, а на основании подвижной части закреплен отражатель, причем поверяемый уровнемер установлен таким образом, что его горизонтальная ось перпендикулярна плоскости отражателя, имеется средство для перемещения отражателя в горизонтальной плоскости по неподвижной линейной части стенда, снабженное элементами фиксации его в неподвижном состоянии в заданных точках и включающее в себя подвижную часть, на которой закреплено основание с отражателем, и направляющие для его перемещения в виде алюминиевых профилей, закрепленных на опорах и служащих ложементом для укладки измерительной ленты, натяжение которой обеспечивается грузом, при этом он снабжен температурными датчиками, в основании неподвижной части стенда расположен датчик положения, а в качестве средства считывания показателей измерителя использован линейный энкодер (RU 140028 U1, 27.04.2014).

Известен вытяжной тросовый датчик положения штока гидравлического цилиндра, содержащий корпус, размещенный в корпусе силовой барабан с центральной осью и с намотанным на нем тросом, а также механизм возврата троса в виде спиральных пружин и энкодер, при этом он снабжен дополнительным измерительным барабаном, на котором намотано не менее двух витков троса, при этом ось измерительного барабана с одной стороны соединена с энкодером, а с другой стороны с червячным редуктором, на конце выходного вала которого установлен циферблат со стрелкой (RU 166504 U1, 27.11.2016).

Наиболее близким к представленным техническим решениям относится мобильный робот, который содержит: платформу, установленную на транспортном средстве, устройство для обнаружения препятствия, систему управления с блоком управления движением транспортного средства и устройством для обнаружения препятствия, манипулятор, шарнирно установленный на платформе и выполненный в виде снабженных приводами и шарнирно соединенных между собой звеньев, на конечном из которых размещено устройство для обнаружения препятствия, имеющее подвижный щуп с наконечником и позиционно-чувствительный датчик. При этом блок управления движением транспортного средства подключен к блоку питания, связанному с последовательно соединенными микроконтроллером. шестым усилителем и электроприводом, входы микроконтроллера соединены с выходами датчиков текущею положения, скорости, углового и линейного перемещений, выполненных в виде энкодеров, зубчатки которых установлены на каждом колесе транспортного средства (RU 2487007 С1, 10.07.2016).

Основным недостатком указанных технических решений является трудоемкость их реализации, в связи с необходимостью использования сложного и дорогостоящего оборудования.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка способа определения деформации элементов конструкции дельта-робота, которая проявляется непосредственно во время его движения, который устраняет вышеуказанные недостатки.

Технический результат, достигаемый при решении поставленной задачи, заключается в создании высокоэффективного, общедоступного и легко реализуемого способа определения деформации элементов конструкции дельта-робота, которая проявляется только в процессе его движения, не предусматривающего использование сложного и дорогостоящего оборудования при его реализации.

Для достижения указанного технического результата предложен способ определения деформации элементов конструкции дельта-робота, которая проявляется только в процессе его движения, согласно которому предварительно с одной стороны элемента конструкции устанавливают ось вращения, на другую сторону элемента конструкции устанавливают линейный энкодер, при этом ось вращения внутри линейного энкодера ходит свободно, после чего осуществляют движение дельта-робота, непосредственно в течение которого определяют наличие смещения оси внутри энкодера относительно ее изначального положения, в случае обнаружения данного смешения делают вывод о наличие деформации элемента конструкции.

При реализации способа, в качестве элемента конструкции можно использовать рычаг самого робота.

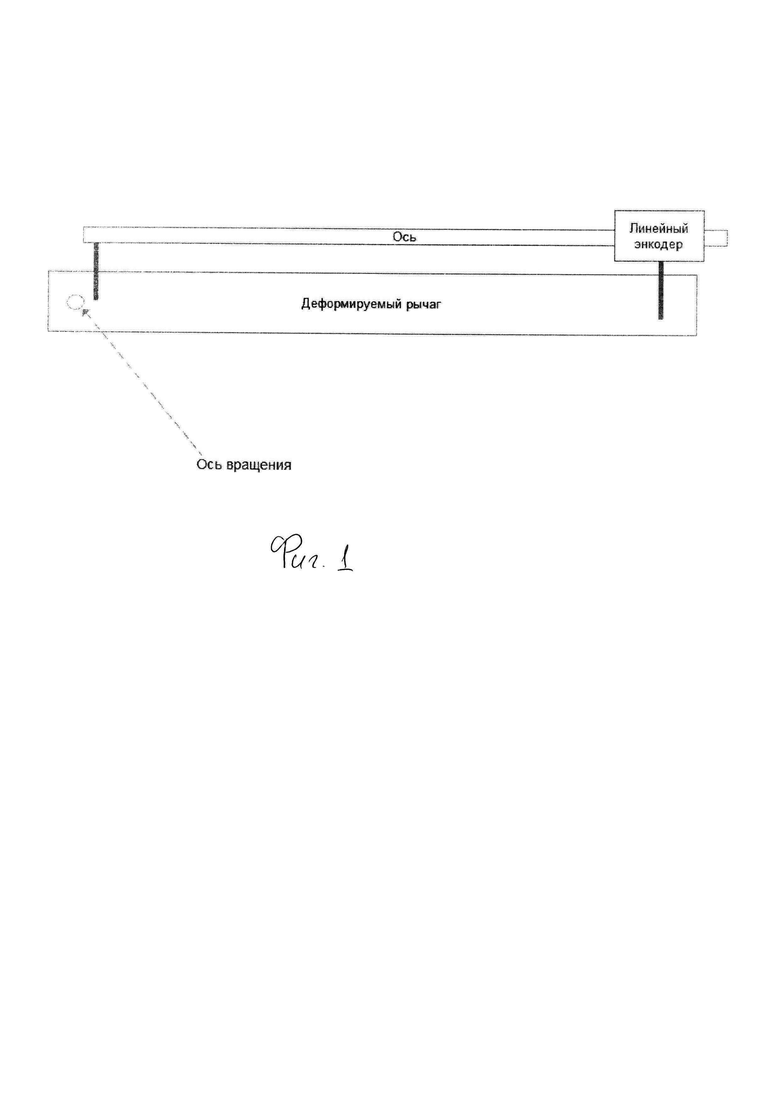

На фиг. 1 показано схематичное изображение устройства, предназначенного для реализации представленного способа определения деформации элементов конструкции дельта-робота, которая проявляется только в процессе его движения.

На фиг. 2 Представлено схематичное изображения рычага.

Реализация данного способа определения деформации элементов конструкции дельта-робота, которая проявляется только в процессе его движения, будет рассмотрена на примере деформации верхних и нижних рычагов дельта-робота.

Дельта-робот - это высокоскоростное оборудование, которое перемещает каретку. При этом ускорение на каретке может достигать 15g, т.е. во время движения дельта-робота его рычаги (как верхние, так и нижние) испытывают значительные нагрузки, результатом которых является их неизбежная деформация. В связи с этим существует необходимость ее своевременного выявления, поскольку наличие деформации рычагов влияет на точность позиционирования, т.к. если рычаг незначительно изогнулся, то геометрия дельта-робота изменилась, положение каретки будет отличаться от расчетного положения.

Предварительно, к примеру, на верхний рычаг с одной стороны крепится ось, на другой стороне рычага устанавливают линейный энкодер. Ось и линейный энкодер устанавливают так, что ось свободно перемещалась внутри линейного энкодера. При этом энкодер измеряет сдвиг оси внутри себя. После того, как необходимое оборудование установлено на верхнем рычаге дельта-робота он приводится в движение. Далее, непосредственно в процессе движения определяют расположение оси внутри линейного энкодера. В том случае если во время движения ось внутри энкодера перемещается, то рычаг в данный момент изгибается (деформируется). В том случае если во время движения положение оси внутри линейного энкодера остается без изменений, то рычаг в данный момент не подвергается деформации.

Далее приведен конкретный пример применения способа. При этом специалисту в данной области техники очевидно, что данный пример приведен только как один из вариантов реализации предложенного способа и не может считаться единственно возможным вариантом для осуществления.

Предположим, что на максимальном ускорении робота на рычаг действует изгибающая сила в 50Н (в том случае если 3 рычага перевозят груз 1 кг с ускорением 15g. требуемая суммарная сила составляет 150Н, но поскольку рычага три, то на каждый рычаг приходится приблизительная сила в 50Н).

Статические испытания показывают, что при таком усилии рычаг может выгибаться до 5 мм, а необходимая точность измерения - 0,5 мм.

Далее проводят расчет разрешения энкодера, согласно которому нужно обеспечить 1 метку энкодера на такое линейное перемещение, которое даст изгиб рычага на 0,5 мм.

Для этого необходимо рассчитать это линейное перемещение (обозначим его как Delta).

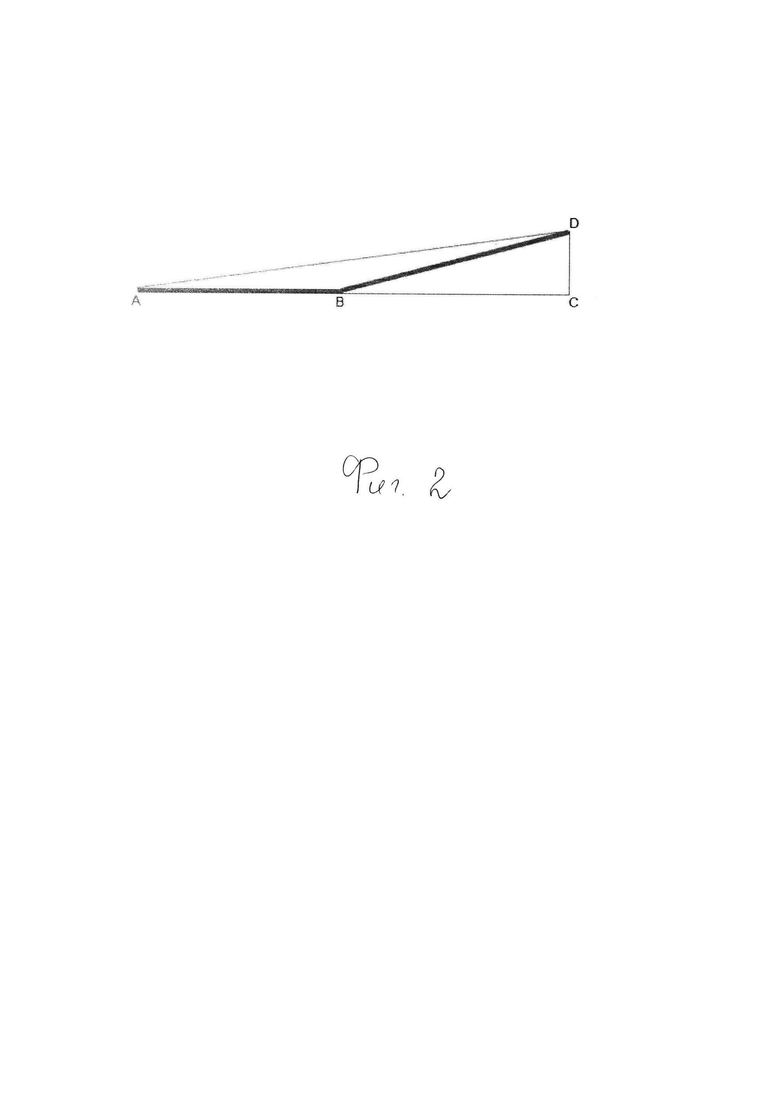

Представим, что изогнувшийся рычаг состоит из 2 отрезков, АВ и BD, длина которых равна и составляет половину длины L рычага (см. фиг. 2).

Перемещение оси внутри энкодера - разница между L и AD. Следовательно, необходимо найти длину отрезка AD.

CD известно - это требуемая разрешающая способность по изгибу, равная 0,5 мм.

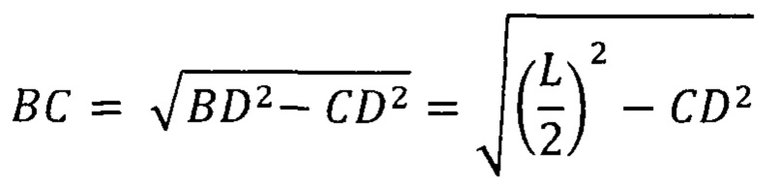

Согласно теореме Пифагора:

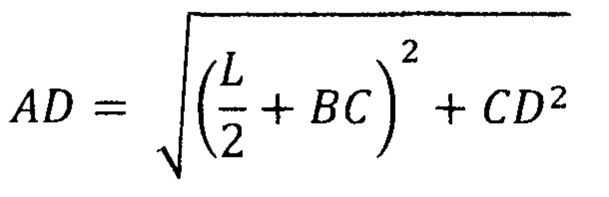

Далее, определяем длину AD как гипотенузу треугольника ACD.

Поскольку все составляющие известны, определяем перемещение Delta оси внутри энкодера по вышеприведенной формуле:

Искомая величина - количество меток на мм перемещения энкодера - будет равна обратной величине, 1/Delta.

Все выше представленное подтверждает, что данное изобретение обеспечивает создание высокоэффективного, общедоступного способа определения деформации элементов конструкции дельта-робота, которая проявляется только в его движении, который не предусматривает использование сложного и дорогостоящего оборудования при его реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для поверки и калибровки уровнемеров | 2021 |

|

RU2772553C1 |

| КОНТРОЛЛЕР ОПЕРАТОРА ДЛЯ УПРАВЛЕНИЯ РОБОТОХИРУРГИЧЕСКИМ КОМПЛЕКСОМ | 2019 |

|

RU2718595C1 |

| Способ определения деформации элементов конструкции дельта-робота, которая проявляется только в процессе его движения | 2020 |

|

RU2766916C1 |

| УСТАНОВКА ПОВЕРОЧНАЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ АВТОМАТИЗИРОВАННАЯ И СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВЕРТИКАЛЬНЫХ УСТАНОВОК ДЛЯ МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ ДВУХ УРОВНЕМЕРОВ ОДНОВРЕМЕННО | 2012 |

|

RU2495384C1 |

| Метрологический стенд по поверке, калибровке уровнемеров и сигнализаторов уровня | 2018 |

|

RU2690701C2 |

| АССИСТИРУЮЩИЙ ХИРУРГИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2720830C1 |

| МОЮЩЕЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2018 |

|

RU2773565C2 |

| МОБИЛЬНОЕ РОБОТИЗИРОВАННОЕ СРЕДСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗОВ В АВТОМАТИЗИРОВАННОЙ СИСТЕМЕ ХРАНЕНИЯ И ПОИСКА | 2024 |

|

RU2831700C1 |

| Роботизированный комплекс для измерения межэкранного зазора реактора дегидрирования пропана | 2023 |

|

RU2802155C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2298180C2 |

Изобретение относится к области измерительной техники и может быть использовано для определения деформации рычага дельта-робота, проявляющейся в процессе его движения. Способ включает использование линейного энкодера, который устанавливают на одну из сторон рычага дельта-робота, при этом на другой стороне рычага закрепляют ось, которую располагают внутри линейного энкодера с возможностью свободного перемещения, а деформацию рычага дельта-робота определяют в процессе его движения по смещению упомянутой оси относительно ее изначального положения внутри энкодера. Использование изобретения позволяет упростить процесс определения деформации. 2 ил.

Способ определения деформации рычага дельта-робота, проявляющейся в процессе его движения, включающий использование показаний связанного с упомянутым рычагом энкодера, отличающийся тем, что в качестве энкодера используют линейный энкодер, который устанавливают на одну из сторон рычага дельта-робота, при этом на другой стороне рычага закрепляют ось, которую располагают внутри линейного энкодера с возможностью свободного перемещения, а деформацию рычага дельта-робота определяют в процессе его движения по смещению упомянутой оси относительно ее изначального положения внутри энкодера.

| CN 208946215 U, 07.06.2019 | |||

| Устройство для коррекции положения манипулятора | 1988 |

|

SU1553386A1 |

| Устройство для контроля геометрических параметров манипулятора | 1987 |

|

SU1495112A1 |

| JP 2018036230 A, 08.03.2018 | |||

| Электрод для электрохимических процессов | 1980 |

|

SU1228789A3 |

| CN 102009413 A, 13.04.2011. | |||

Авторы

Даты

2021-09-02—Публикация

2020-12-17—Подача