Изобретение относится к усиливающему элементу конструкции двери транспортного средства, проходящий вдоль основного направления и содержащий по меньшей мере основную часть, имеющую поперечное сечение, проходящее в плоскости по существу перпендикулярной основному направлению.

Существует общее требование к конструкции кузова автомобиля: обеспечить высокую степень безопасности пассажиров во время столкновений и других ситуаций, в которых возникают очень высокие нагрузки из-за ударных воздействий на транспортное средство.

Для обеспечения высокой степени безопасности пассажиров транспортного средства конструкция кузова транспортного средства должна быть спроектирована так, чтобы обеспечивалась высокая прочность и высокое сопротивление ударным нагрузкам посредством эффективного их поглощения и распределения. Обычно это достигается посредством использования в транспортном средстве различных усиливающих конструкций и компонентов.

В частности, для минимизации опасности травмирования, вызванного проникновением в пассажирское пространство при боковом ударе, двери транспортного средства снабжают конструктивными усиливающими элементами в виде балок или других усиливающих компонентов, соответствующим образом расположенных внутри двери, т.е. между внутренней и наружной панелями двери. Такие конструктивные усиливающие компоненты обеспечивают поглощение и распределение ударных нагрузок во время столкновения, в частности, при боковом ударе в дверь.

При разработке такого усиливающего элемента должны быть соблюдены некоторые требования, часто противоречащие друг другу. Желательно, оптимизировать характеристики усиливающего элемента так, чтобы обеспечивалось гарантированное поглощение значительного количества энергии при ударных нагрузках, в основном изгибающих, и значительных прогибах усиливающего элемента до его поломки. В то же время, усиливающий элемент, расположенный между внутренней и наружной панелями двери, должен иметь относительно небольшое поперечное сечение для исключения неблагоприятного воздействия на другие конструкции и механизмы, также расположенные внутри двери, например, на стекло двери, когда окно открыто, и на механизмы, используемые для управления этим стеклом.

Кроме того, желательно снизить общий вес транспортного средства для уменьшения поглощения энергии транспортным средством так, чтобы транспортное средство отвечало будущим экологическим требованиям.

Задачей изобретения является решение указанных выше проблем и, в частности, создание усиливающего элемента уменьшенной толщины и веса, а также обеспечивающего повышенное сопротивление боковым ударам.

Поставленная задача решается в усиливающем элементе конструкции двери транспортного средства, проходящем вдоль основного направления и содержащего по меньшей мере одну основную часть с усиленным поперечным сечением, проходящим в плоскости, по существу перпендикулярной основному направлению. Согласно изобретению, поперечное сечение содержит по меньшей мере четыре смежные ветви, проходящие по разным направлениям, так что две последовательные ветви образуют угол, не равный нулю, причем по меньшей мере два не равных нулю угла имеют противоположные знаки.

В частности, указанные смежные ветви включают в себя первую ветвь, вторую ветвь и третью ветвь, при этом первая и вторая ветви соединены между собой посредством первого дугообразного соединения и образуют первый не равный нулю угол, а вторая и третья ветви соединены между собой посредством второго дугообразного соединения и образуют второй не равный нулю угол, причем указанные первый и второй углы имеют одинаковый знак, а радиусы кривизны первого и второго дугообразных соединений по существу составляют от 5 мм до d/2, где d представляет собой расстояние между первой и третьей ветвями.

Первая ветвь проходит по существу в первой плоскости, вторая ветвь проходит по существу во второй плоскости, а третья ветвь проходит по существу в третьей плоскости, при этом первая и вторая плоскости пересекаются по первой линии пересечения, а вторая и третья плоскости пересекаются по второй линии пересечения, причем первая и вторая линии пересечения по существу параллельны, и d является расстоянием между первой и второй линиями пересечения.

Благодаря такой геометрии основного сечения усиливающий элемент может поглощать значительное количество энергии до изгиба, обеспечивая тем самым повышенное сопротивление ударам по сравнению с плоскими армирующими элементами, не требуя большого поперечного сечения.

Усиливающий элемент согласно изобретению может обладать одной или несколькими следующими особенностями, используемыми по отдельности или в любой технически возможной комбинации:

– по меньшей мере один участок основной части изготовлен из упрочненной под прессом стали, обладающей прочностью на разрыв не менее 1300 МПа;

– упрочненная под прессом сталь является сталью марки Usibor®;

– в поперечном сечении содержится по меньшей мере пять смежных ветвей, проходящих по разным направлениям, при этом первая и вторая ветви образуют первый не равный нулю угол, вторая и третья ветви образуют второй не равный нулю угол, третья и четвертая ветви образуют третий не равный нулю угол, а четвертая и пятая ветви образуют четвертый не равный нулю угол, причем первый и второй углы имеют одинаковые знаки, а знак третьего и четвертого углов противоположен знаку первого и второго углов;

– не равные нулю углы по существу составляют от 80° до 90°;

– две последовательные ветви соединены между собой посредством дугообразного соединения;

– радиус кривизны дугообразного соединения по существу составляет от 5 мм до 15 мм;

– длина по меньшей мере одной из ветвей и/или величина по меньшей мере одного из углов в поперечном сечении изменяются вдоль основного направления.

Изобретение также относится к двери транспортного средства, содержащей оконную раму и дверную панель, которая дополнительно содержит описанный выше усиливающий элемент, проходящий по ширине панели.

Предпочтительно, дверь изготовлена из металлического материала, отличного от материала усиливающего элемента;

Предпочтительно, дверная панель ограничена передним краем, по существу параллельным ему задним краем и нижним и верхним краями, проходящими между концами переднего и заднего краев, причем верхний край ограничен краем оконной рамы, при этом усиливающий элемент проходит от переднего края к заднему краю между верхним и нижним краями по существу параллельно верхнему краю.

Изобретение также относится к транспортному средству, содержащему такую дверь.

Изобретение также относится к способу изготовления описанного выше усиливающего элемента, содержащему этапы, на которых:

– подвергают горячей штамповке заготовку усиливающего элемента для формирования поперечного сечения основной части;

– охлаждают усиливающий элемент со скоростью не менее 27°C/с для получения структуры, состоящей из мартенсита на по меньшей мере части этого усиливающего элемента.

Изобретение поясняется чертежами.

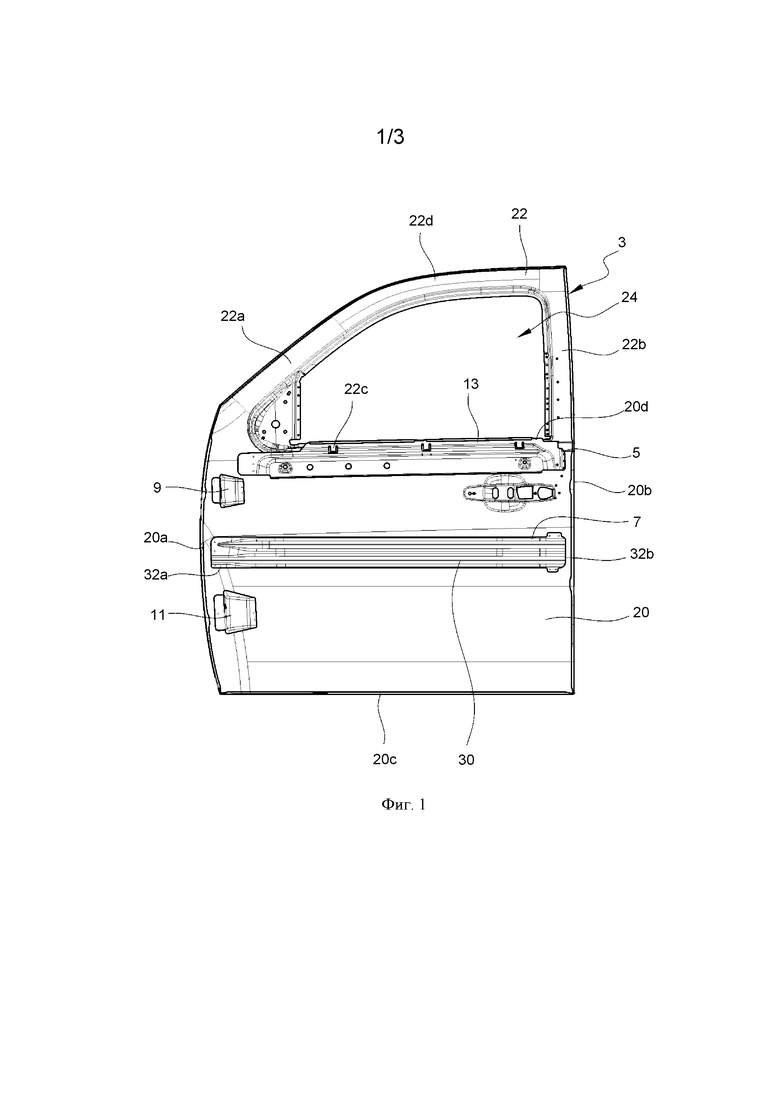

На фиг. 1 показана дверь согласно изобретению;

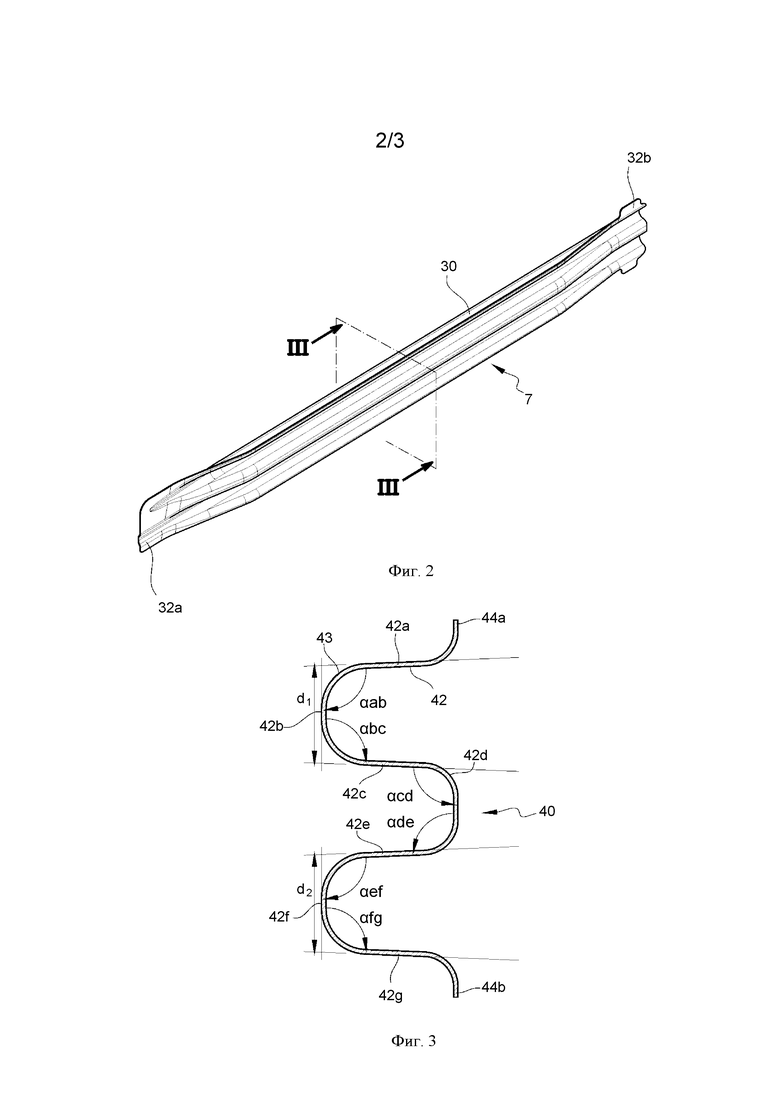

на фиг. 2 – усиливающий элемент двери по фиг. 1, вид в перспективе;

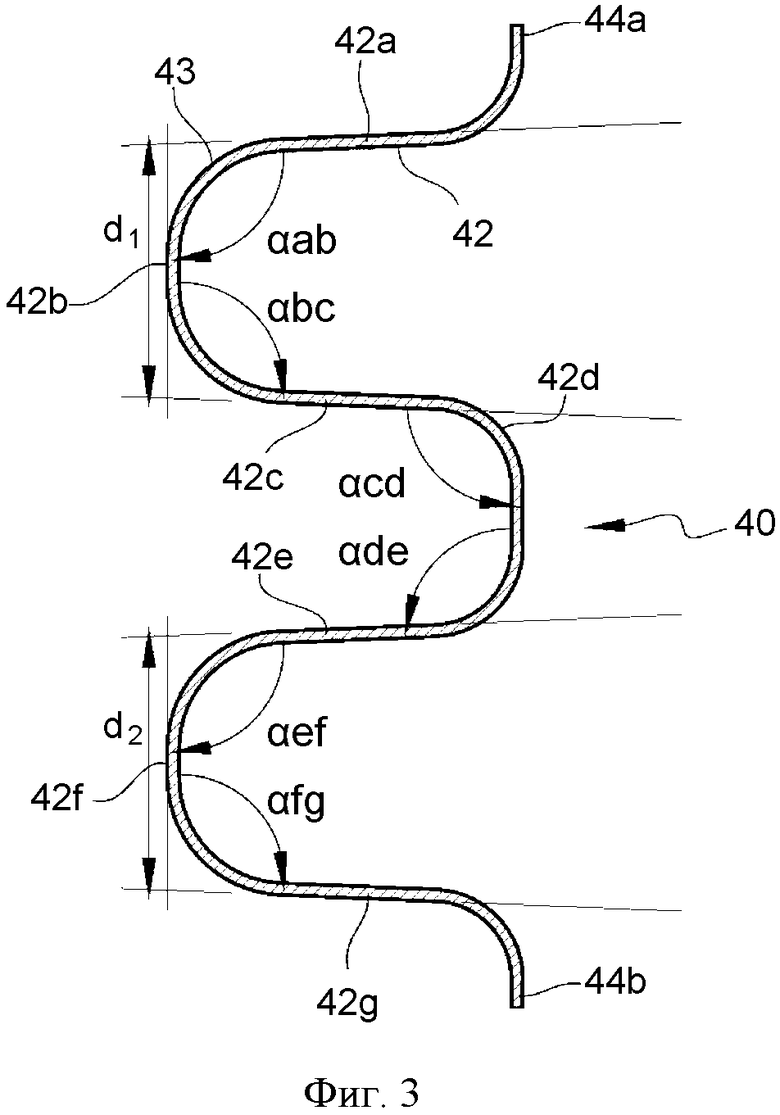

на фиг. 3 – сечение по III-III на фиг. 2;

на фиг. 4 – 8 показана последовательность выполнения этапов способа изготовления усиливающего элемента по фиг. 2.

В дальнейшем описании понятия «внутренний», «наружный», «передний», «задний», «поперечный», «продольный», «вертикальный» и «горизонтальный» следует рассматривать со ссылкой на стандартную ориентацию показанных на чертежах элементов, частей или конструкций, когда они собраны в конструкции транспортного средства.

Показанная на фиг. 1 дверь 3 автомобиля согласно одному из вариантов осуществления изобретения представляет собой переднюю боковую дверь со стороны водителя пассажирского транспортного средства, например, пикапа.

Дверь 3 содержит каркас 5, усиливающий элемент 7, шарнирные усиливающие элементы 9 и 11 и средний усиливающий элемент 13.

Каркас 5 включает в себя дверную панель 20 и оконную раму 22.

Дверная панель 20 является внутренней панелью, приспособленной для соединения с наружной дверной панелью (не показана). Когда внутренняя и наружная дверные панели соединены, они образуют центральное пространство с передней стороной, обращенной к передней стороне транспортного средства, и задней стороной, обращенной к задней стороне транспортного средства.

Внутренняя дверная панель 20 ограничена передним краем 20a, задним краем 20b, нижним краем 20c и верхним краем 20d. Передний край 20a и задний край 20b по существу параллельны друг другу и проходят по существу вертикально. Нижний край 20c и верхний край 20d проходят между концами переднего края 20a и заднего края 20b. Нижний край 20c и верхний край 20d по существу параллельны друг другу и проходят по существу горизонтально.

Оконная рама 22 определяет проем 24 для размещения стекла двери. Оконная рама 22 ограничена передним краем 22a, задним краем 22b, нижним краем 22c и верхним краем 22d. Нижний край 22c определен верхним краем 20d внутренней дверной панели 20. Нижний край 22c и верхний край 22d по существу параллельны друг другу и проходят по существу горизонтально. Передний край 22a и задний край 20b проходят между концами нижнего края 22c и верхнего края 22d. Задний край 20b проходит по существу вертикально. Передний край 22a проходит наклонно вперед и вниз от переднего конца верхнего края 22d к переднему концу нижнего края 22c. Проем 24 ограничен передним краем 22a, задним краем 22b, нижним краем 22c и верхним краем 22d.

Оконная рама 22 изготовлена, например, за одно целое с внутренней дверной панелью 20.

Внутренняя дверная панель 20 и оконная рама 22 изготовлены из стали, например, из стали, обладающей высокой пластичностью. Сталь может иметь или не иметь покрытие.

Например, толщина внутренней дверной панели 20 составляет около 0,65 мм, а толщина оконной рамы 22 – около 1,1 мм.

Каркас 5 двери изготавливают, например, посредством штамповки заготовки, сформированной из собранных и сваренных лазерной сваркой нескольких отдельных заготовок.

Средний усиливающий элемент 13 прикреплен к внутренней дверной панели 20 у переднего края 20a, например, посредством сварки или болтового крепления.

Этот усиливающий элемент 13 изготовлен из стали, например, из холодно штампованной стали с прочностью на разрыв от 390 МПа до 450 Мпа и с пределом текучести от 300 МПа до 360 МПа.

Верхний и нижний шарнирные усиливающие элементы 9 и 11, соответственно, прикреплены к внутренней дверной панели 20 с её наружной стороны так, чтобы они размещались внутри центрального пространства, образованного между внутренней и наружной дверными панелями.

Верхний и нижний шарнирные усиливающие элементы 9 и 11 обеспечивают усиление внутренней дверной панели 20 в области шарниров, которыми дверь 3 присоединена к кузову транспортного средства.

Верхний и нижний шарнирные усиливающие элементы 9 и 11 изготовлены из стали, предпочтительно упрочненной под прессом, которая после прессования имеет прочность на разрыв не менее 1300 МПа.

Например, упрочненная под прессом сталь имеет следующее содержание (масс. %):

0,10% ≤ C ≤ 0,5%; 0,5% ≤ Mn ≤ 3,0%; 0,1% ≤ Si ≤ 1,0%; 0,01% ≤ Cr ≤ 1,0%; Ti ≤ 0,2%; Al ≤ 0,1%; S ≤ 0,05%; P ≤ 0,1%; 0,0005% ≤ B ≤ 0,010%; остальное составляет железо и примеси, возникающие при изготовлении.

Упрочненная под прессом сталь – это сталь марки Usibor®, в частности, сталь марок Usibor®1500 или Usibor®2000,

Сталь может иметь покрытие или не иметь его.

Усиливающий элемент 7 выполнен в виде дверной балки.

Усиливающий элемент 7 предназначен для поглощения энергии ударных нагрузок и предотвращения смятия и поломки других частей двери 3, защищая пассажиров транспортного средства в случае бокового удара при столкновении.

Когда усиливающий элемент 7 прикреплен к внутренней дверной панели 20 он проходит по её ширине в продольном направлении между передним краем 20a и задним краем 20b. Когда внутренняя и наружная дверные панели соединены между собой, усиливающий элемент 7 проходит в продольном направлении по ширине двери между передней и задней сторонами центрального пространства, образованного между внутренней и наружной дверными панелями.

Усиливающий элемент 7 проходит между передним 20a и задним 20b краями вдоль основного направления, например, вдоль по существу горизонтального продольного направления.

Таким образом, усиливающий элемент 7 расположен по существу параллельно верхнему краю 20d внутренней дверной панели 20.

Усиливающий элемент 7 содержит основную часть 30 и два конца: передний конец 32a и задний конец 32b. Основная часть 30 проходит между передним 32a и задним 32b концами.

Усиливающий элемент 7 приспособлен для крепления к внутренней дверной панели 20 передним и задним концами 32a и 32b, например, посредством сварки.

Основная часть 30 обычно содержит внутреннюю поверхность, обращенную к внутренней панели 20, когда усиливающий элемент 7 прикреплен к внутренней панели 20, и наружную поверхность, обращенную к наружной дверной панели.

Как показано на фиг. 2 и 3, основная часть 30 в поперечном сечении 40, проходящем в плоскости, по существу перпендикулярной основному направлению, имеет по меньшей мере четыре смежные ветви 42, проходящие по разным направлениям, причем каждые две последующие ветви образует угол, не равный нулю, и по меньшей мере два из указанных не равных нулю углов имеют противоположные знаки.

Таким образом, поперечное сечение 40 имеет складчатую форму.

Благодаря этой складчатой форме, когда усиливающий элемент 7 подвергается удару, перед его изгибом сначала распрямляются складки. В результате усиливающий элемент 7 защищает пассажиров транспортного средства посредством исключения проникновения в пассажирское пространство, и может поглотить большое количество энергии сначала за счет распрямления его складок, а затем – за счет изгиба.

Предпочтительно, не равные нулю углы составляют по существу от 80° до 90°, предпочтительнее от 85° до 90°.

Из-за большой величины не равных нулю углов для распрямления складок усиливающего элемента 7 требуется значительное количество энергии, поэтому во время удара усиливающий элемент 7 до его изгиба может поглотить значительное количество энергии.

Кроме того, как будет более подробно описано ниже, смежные ветви 42 содержат первую ветвь, вторую ветвь и третью ветвь, при этом первая ветвь образует со второй ветвью первый не равный нулю угол, вторая ветвь образует с третьей ветвью второй не равный нулю угол, при этом указанные первый и второй углы между имеют одинаковый знак. Первая ветвь проходит по существу в первой плоскости, вторая ветвь проходит по существу во второй плоскости, а третья ветвь проходит по существу в третьей плоскости. При этом первая, вторая и третья плоскости являются различными.

Первая и вторая ветви соединены между собой посредством первого дугообразного соединения, а вторая и третья ветви – посредством второго дугообразного соединения.

Дугообразные соединения обеспечивают более низкий коэффициент концентрации напряжений Kt, чем остроугольные соединения.

Радиусы кривизны первого и второго дугообразных соединений по существу составляют от 5 мм до d/2, где d – расстояние между первой и третьей ветвями. Это расстояние d равно расстоянию между первой и третьей плоскостями при измерении во второй плоскости.

В частности, первая и вторая плоскости пересекаются по первой линии пересечения, а вторая и третья плоскости – по второй линии пересечения. Первая и вторая линии пересечения являются по существу параллельными. Таким образом, расстояние d равно расстоянию между указанными первой и второй линиями пересечения.

Например, указанное выше расстояние d между первой и третьей ветвями составляет 30 мм. В этом примере радиусы кривизны первого и второго дугообразных соединений по существу составляют от 5 мм до 15 мм.

Благодаря таким величинам радиусов кривизны усиливающий элемент 7 обладает удовлетворительными и равномерными механическими свойствами. Действительно, как будет более подробно описано ниже, усиливающий элемент 7 может быть изготовлен, например, посредством горячей штамповки по существу плоской заготовки. Во время штамповки, благодаря выбранным величинам радиусов кривизны, минимизируется поверхность контакта между частями штампа и областями заготовки усиливающего элемента, которые еще не были сформированы. В результате уменьшается передача тепла, которая в противном случае могла бы происходить между этими областями заготовки и частями штампа, предохраняя тем самым эти области от неконтролируемого охлаждения, которое может привести к недостаточно хорошим и/или неравномерным механическим свойствам.

Смежные ветви 42 дополнительно включают в себя четвертую ветвь, образующую с третьей ветвью третий не равный нулю угол, знак которого противоположен знаку первого и второго не равных нулю углов. Предпочтительно третья и четвертая ветви также соединены между собой дугообразным соединением 43.

Основная часть 30 может иметь изменяющееся поперечное сечение. Например, длина по меньшей мере одной из ветвей 42 и/или величина по меньшей мере одного из углов в поперечном сечении 40 может меняться вдоль основного направления.

В примере, показанном на фиг. 2 и 3, в поперечном сечении 40 имеется семь ветвей: первая ветвь 42a, смежная с ней вторая ветвь 42b, смежная со второй ветвью 42b третья ветвь 42c, смежная с третьей ветвью 42c четвертая ветвь 42d, смежная с четвертой ветвью 42d пятая ветвь 42e, смежная с пятой ветвью 42e шестая ветвь 42f и смежная с шестой ветвью 42e седьмая ветвь 42f.

Поперечное сечение дополнительно содержит две ножки 44a и 44b, присоединенные к первой и к седьмой ветви 42a и 42g, соответственно, и образующие с этими первой ветвями соответствующие углы, отличные от нуля.

Поперечное сечение 40 симметрично, например, относительно по существу горизонтальной линии, проходящей посередине четвертой ветви 42d.

Ветви 42a, 42b, 42c, 42d, 42e и 42f проходят в разных направлениях.

Каждая ветвь 42 образует с каждой смежной ветвью угол, не равный нулю. Так, первая ветвь 42a образует со второй ветвью 42b первый угол αab; вторая ветвь 42b образует с третьей ветвью 42c второй угол αbc; третья ветвь 42c образует с четвертой ветвью 42d третий угол αcd; четвертая ветвь 42d образует с пятой ветвью 42e четвертый угол αde; пятая ветвь 42e образует с шестой ветвью 42f пятый угол αef; шестая ветвь 42f образует с седьмой ветвью 42g шестой угол αfg. При этом все эти углы не равны нулю.

Первая ветвь проходит по существу в первой плоскости, вторая ветвь проходит по существу во второй плоскости, третья ветвь проходит по существу в третьей плоскости, четвертая ветвь проходит по существу в четвертой плоскости, пятая ветвь проходит по существу в пятой плоскости, шестая ветвь проходит по существу в шестой плоскости, и седьмая ветвь проходит по существу в седьмой плоскости.

Например, первая 42a, третья 42c, пятая 42e и седьмая 42g ветви являются по существу горизонтальными, а вторая 42b, четвертая 42d и шестая 42f ветви являются по существу вертикальными. Таким образом, первая, третья, пятая и седьмая плоскости являются по существу параллельными. Вторая и шестая плоскости являются по существу одной плоскостью, параллельной четвертой плоскости.

Предпочтительно, каждая ветвь соединена со смежной ветвью (со смежными ветвями) дугообразным соединением.

Первая ветвь 42a и вторая ветвь 42b соединены первым дугообразным соединением; вторая ветвь 42b и третья ветвь 42c соединены вторым дугообразным соединением; третья ветвь 42c и четвертая ветвь 42d соединены третьим дугообразным соединением; четвертая ветвь 42d и пятая ветвь 42e соединены четвертым дугообразным соединением; пятая ветвь 42e и шестая ветвь 42f соединены пятым дугообразным соединением; шестая ветвь 42f и седьмая ветвь 42g соединены шестым дугообразным соединением.

Первый αab, второй αbc, пятый αef и шестой αfg углы имеют одинаковые знаки, а третий αcd и четвертый αde углы имеют знак, противоположный знаку первого αab, второго αbc, пятого αef и шестого αfg углов.

Таким образом, первая 42a, вторая 42b и третья 42c ветви совместно образуют вогнутую кривую, ориентированную в первом направлении, например, к внутренней дверной панели 20. Третья 42c, четвертая 42d и пятая 42e ветви совместно образуют вогнутую кривую, ориентированную во втором направлении, противоположном первому направлению, т.е. в направлении к наружной дверной панели. Пятая 42e, шестая 42f и седьмая 42g ветви совместно образуют вогнутую кривую, ориентированную в первом направлении.

Дугообразные соединения, соединяющие первую 42a, вторую 42b и третью 42c ветви, т.е. первое и второе дугообразные соединения, ориентированы в первом направлении. Аналогичным образом, дугообразные соединения, соединяющие пятую 42e, шестую 42f и седьмую 42g ветви, т.е. пятое и шестое дугообразные соединения ориентированы в первом направлении.

Дугообразные соединения, которыми соединены третья 42c, четвертая 42d и пятая 42e ветви, ориентированы во втором направлении.

Радиусы кривизны первого и второго дугообразных соединений по существу составляют от 5 мм до d1/2, где d1 – расстояние между первой ветвью 42a и третьей ветвью 42c. Это расстояние d1 представляет собой расстояние между первой и третьей плоскостями при измерении во второй плоскости. В частности, как пояснялось выше, первая и третья плоскости пересекают вторую плоскость по двум по существу параллельным линиям, и расстояние d1 является расстоянием между этими двумя линиями пересечения, как показано на фиг. 3.

Аналогично, радиус кривизны пятого и шестого дугообразных соединений по существу составляет от 5 мм до d2/2, где d2 – расстояние между пятой ветвью 42e и седьмой ветвью 42g. Это расстояние d2 является расстоянием между пятой и седьмой плоскостями при измерении в шестой плоскости. В частности, пятая плоскость и седьмая плоскость пересекают шестую плоскость по двум по существу параллельным линиям, и расстояние d2 представляет собой расстояние между этими двумя линиями пересечения.

Предпочтительно первое, второе, пятое и шестое дугообразные соединения имеют радиус кривизны от 5 мм до 15 мм, в частности, если расстояния d1 и d2 составляют около 30 мм.

Радиус кривизны третьего и четвертого дугообразных соединений также может составлять от 5 мм до 15 мм.

Например, радиус кривизны дугообразных соединений, ориентированных к внутренней дверной панели 20, т.е. радиус кривизны первого, второго, пятого и шестого дугообразных соединений больше радиуса кривизны дугообразных соединений, ориентированных к наружной дверной панели, т.е. третьего и четвертого дугообразных соединений.

Радиус кривизны дугообразных соединений, ориентированных к внутренней стороне транспортного средства по существу равен 11 мм, а радиус кривизны дугообразных соединений, ориентированных к наружной стороне транспортного средства, по существу равен 8 мм.

Толщина основной части 30, определяемая как размер основной части в поперечном направлении, составляет от 0,6 мм до 3,0 мм, например, от 1,0 мм до 1,5 мм.

Благодаря складчатой геометрии поперечного сечения 40, основная часть 30 имеет общую толщину, определяемую как толщина выпуклости основной части 30, превышающей толщину основной части 30 в поперечном направлении, например, от 30 мм до 40 мм, например, 36 мм.

Однако эта общая толщина остается достаточно небольшой, благодаря чему усиливающий элемент может быть расположен в центральном пространстве, ограниченном внутренней и наружной дверными панелями, не оказывая неблагоприятного воздействия на другие конструкции и механизмы, также расположенные в этом центральном пространстве.

Предпочтительно, основная часть 30 усиливающего элемента 7 изготовлена из упрочненной под прессом стали, которая после прессования обладает прочностью на разрыв не менее 1300 МПа.

Например, упрочненная под прессом сталь имеет состав (масс. %): 0,10% ≤ C ≤ 0,5%; 0,5% ≤ Mn ≤ 3,0%; 0,1% ≤ Si ≤ 1,0%; 0,01% ≤ Cr ≤ 1,0%; Ti ≤ 0,2%; Al ≤ 0,1%; S ≤ 0,05%; P ≤ 0,1%; 0,0005% ≤ B ≤ 0,010%, остальное – железо и примеси, возникающие при изготовлении.

Упрочненная под прессом сталь представляет собой, например, сталь марки Usibor®, в частности, марок Usibor®1500 или Usibor®2000,

Сталь может иметь покрытие или не иметь его.

Предпочтительно, упрочненная под прессом сталь до её прессования имеет структуру, состоящую по существу из феррита и перлита, а после прессования имеет структуру из мартенсита.

Таким образом, основная часть 30 усиливающего элемента 7 из стали имеет мартенситную структуру.

Усиливающий элемент 7 изготавливают посредством горячей штамповки заготовки. Заготовка усиливающего элемента является по существу плоской и имеет форму, подходящую для горячей штамповки и формирования усиливающего элемента 7.

Процесс горячей штамповки для формирования усиливающего элемента 7 показан на фиг. 4 – 8.

Заготовку 50 усиливающего элемента сначала нагревают до подходящей температуры, например, до 900°C, и располагают в прессе 52 двойного действия, содержащем нижний штамп 54, ударник 56 и пуансон 58.

Сначала (фиг. 4) заготовку 50 укладывают на нижний штамп 54, форма которого является комплементарной усиливающему элементу 7. Благодаря радиусам кривизны усиливающего элемента 7, которые отражены в нижнем штампе 54, контакт между заготовкой 50, которая еще не отформована, и нижним штампом 54 минимизирован, уменьшая передачу тепла от заготовки 50 к нижнему штампу 54.

Пуансоном 58, форма которого по существу комплементарна части усиливающего элемента 7 от второй ветви до шестой ветви, давят на заготовку 50, для формирования этих ветвей (фиг. 5 и 6).

Как показано на фиг. 5 и 6, благодаря радиусам кривизны усиливающего элемента 7, которые отражены в нижнем штампе 54 и пуансоне 58, контактная поверхность между заготовкой 50 и пуансоном 58 с одной стороны и нижним штампом 54 с другой стороны, практически уменьшена до областей заготовки, которые уже были сформированы или которые формируются в текущий момент времени. Таким образом, на этом этапе уменьшена передача тепла от областей заготовки 50, которые еще не сформованы, к нижнему штампу 54 и пуансону 58.

Затем ударником 56 давят на заготовку 50 для формирования первой ветви с первым дугообразным соединением и седьмой ветви с шестым дугообразным соединением. На этом этапе, как показано на фиг. 7 и 8, контактная поверхность между заготовкой 50 и ударником 56 также практически уменьшена до областей заготовки 50, которые уже были сформированы или которые формируются в текущий момент времени.

После горячей штамповки усиливающий элемент охлаждают до температуры окружающего воздуха со скоростью не менее 27°C/с для получения структуры, состоящей из мартенсита.

В частности, скорость охлаждения выбирают так, чтобы исключить образование феррита в областях соединения между ветвями 42. Эти области подвергаются наибольшей деформации во время горячей штамповки, из-за чего в этих областях может происходить образование феррита.

Так как передача тепла между прессом 52 и областями нагретой заготовки 50, которые еще не были сформированы, уменьшена, то микроструктура и, следовательно, механические свойства усиливающего элемента 7 поддаются контролю и получаются равномерными.

Может быть изготовлено, например, несколько усиливающих элементов 7 посредством штамповки заготовки, после чего усиливающие элементы могут быть вырублены из отштампованной заготовки, на которой линии реза расположены между двумя смежными ножками 44a, 44b двух различных усиливающих элементов 7.

В качестве альтернативы, ножки 44a, 44b могут иметь структуру, состоящую из мартенсита, бейнита и необязательно феррита, а остальная часть основной части 30 может иметь структуру, состоящую из мартенсита. Таким образом, благодаря тому, что ножки 44a 44b могут иметь структуру, состоящую из мартенсита, бейнита и необязательно феррита, процесс вырубки может быть облегчен.

Когда несколько усиливающих элементов 7 изготавливают посредством штамповки заготовки и последующей вырубки их из отштампованной заготовки, содержащей ножки 44a 44b, которые имеют структуру, состоящую из мартенсита, бейнита и необязательно феррита, процесс вырубки облегчается.

Разные структуры внутри усиливающего элемента 7 могут быть получены посредством нагрева ножек 44a, 44b во время штамповки до температуры, отличной от температуры основной части 30.

Использование стали с прочностью на разрыв не менее 1300 МПа позволяет повысить защиту от боковых ударов посредством усиливающего элемента 7. Кроме того, использование упрочненной под прессом стали обеспечивает возможность получения заготовки, обладающей хорошей деформируемостью, благодаря чему заготовку можно подвергать горячей штамповке для формирования усиливающего элемента 7 без образования трещин или утолщений стали, а также обеспечения высокой прочности усиливающего элемента 7 после горячей штамповки.

Благодаря складчатой геометрии основного сечения, когда армирующий элемент 7 подвергается удару, перед его изгибом сначала в месте удара распрямляются складки поперечного сечения 40 усиливающего элемента 7. Таким образом, усиливающий элемент может поглотить значительное количество энергии до своего изгиба.

Несмотря на то, что описанном варианте выполнения дверь 3 является передней дверью со стороны водителя пассажирского транспортного средства, в качестве альтернативы дверь может быть дверью со стороны пассажира или задней дверью транспортного средства. Дверь 3 может быть также выполнена так, чтобы ее можно было использовать во всем диапазоне типов пассажирских транспортных средств, а также в других типах транспортных средств, например, в пикапах, спортивных транспортных средствах, грузовых автомобилях, индивидуальных транспортных средствах.

Согласно другому варианту выполнения каждый угол между двумя последующими ветвями имеет знак, противоположный знаку каждого смежного угла. Это означает, что каждая ветвь 42, смежная с двумя другими ветвями, образует с ними два угла с противоположными знаками.

В этом случае поперечное сечение, например, может иметь форму буквы W.

Группа изобретений относится к усиливающему элементу конструкции двери транспортного средства, двери теранспортного средства, транспортному средству и способу изготовления усиливающего элемента. Усиливающий элемент проходит вдоль основного направления и содержит по меньшей мере одну основную часть, имеющую усиленное поперечное сечение 40, проходящее в плоскости, по существу перпендикулярной основному направлению. В поперечном сечении 40 элемент содержит семь смежных ветвей 42a, 42b, 42c, 42d, 42e, 42f, 42g, проходящих по разным направлениям, так что две последовательные ветви образуют не равный нулю угол, а по меньшей мере два не равных нулю угла имеют противоположные знаки. Обеспечивается высокая степень безопасности пассажиров во время столкновений и других ситуаций, в которых возникают очень высокие нагрузки из-за ударных воздействий на транспортное средство. 4 н. и 8 з.п. ф-лы, 8 ил.

1. Усиливающий элемент конструкции двери транспортного средства, проходящий вдоль основного направления и содержащий по меньшей мере одну основную часть, имеющую усиленное поперечное сечение, проходящее в плоскости, по существу перпендикулярной основному направлению, отличающийся тем, что содержит в усиленном поперечном сечении

семь смежных ветвей, проходящих по разным направлениям, так что две последовательные ветви образуют угол, не равный нулю, причем по меньшей мере два не равных нулю угла имеют противоположные знаки, указанные смежные ветви включают в себя первую, вторую, третью, четвертую, пятую, шестую и седьмую ветви, при этом первая и вторая ветви соединены между собой посредством первого дугообразного соединения и образуют первый не равный нулю угол, а вторая и третья ветви соединены между собой посредством второго дугообразного соединения и образуют второй не равный нулю угол, третья и четвертая ветви соединены между собой посредством третьего дугообразного соединения и образуют третий не равный нулю угол, четвертая и пятая ветви соединены между собой посредством четвертого дугообразного соединения и образуют четвертый не равный нулю угол, пятая и шестая ветви соединены между собой посредством пятого дугообразного соединения и образуют пятый не равный нулю угол, шестая и седьмая ветви соединены между собой посредством шестого дугообразного соединения и образуют шестой не равный нулю угол;

первый и второй углы имеют одинаковый знак, третий и четвертый углы имеют знак, противоположный знаку первого и второго углов, пятый и шестой углы имеют такой же знак, как первый и второй углы; и

радиусы первого и второго дугообразных соединений по существу составляют от 5 мм до d/2, где d представляет собой расстояние между первой и третьей ветвями;

первая, вторая и третья ветви вместе образуют вогнутую кривую, ориентированную в первом направлении, третья, четвертая и пятая ветви вместе образуют вогнутую кривую, ориентированную во втором направлении, противоположном первому направлению, пятая, шестая и седьмая ветви вместе образуют вогнутую кривую, ориентированную в первом направлении;

усиленное поперечное сечение дополнительно содержит две ножки, присоединенные к соответствующим первой и седьмой ветвям и образующие с этими ветвями соответствующие не равные нулю углы, при этом ножки имеют структуру, состоящую из мартенсита, бейнита и необязательно феррита, а остальная часть основной части имеет структуру, состоящую из мартенсита.

2. Усиливающий элемент по п. 1, отличающийся тем, что первая ветвь проходит по существу в первой плоскости, вторая ветвь проходит по существу во второй плоскости, а третья ветвь проходит по существу в третьей плоскости, при этом первая и вторая плоскости пересекаются по первой линии пересечения, вторая и третья плоскости пересекаются по второй линии пересечения, причем первая и вторая линии пересечения по существу параллельны, а d является расстоянием между первой и второй линиями пересечений.

3. Усиливающий элемент по п.1 или 2, отличающийся тем, что по меньшей мере один участок основной части изготовлен из упрочненной под прессом стали, обладающей прочностью на разрыв не менее 1300 МПа.

4. Усиливающий элемент по п. 3, отличающийся тем, что упрочненная под прессом сталь является сталью марки Usibor®.

5. Усиливающий элемент по любому из пп. 1 – 4, отличающийся тем, что не равные нулю углы по существу составляют от 80° до 90°.

6. Усиливающий элемент по любому из пп. 1 – 5, отличающийся тем, что радиусы кривизны первого и второго дугообразных соединений по существу составляют от 5 мм до 15 мм.

7. Усиливающий элемент по любому из пп. 1 – 6, отличающийся тем, что длина по меньшей мере одной из ветвей и/или величина по меньшей мере одного из углов в поперечном сечении изменяются вдоль основного направления.

8. Дверь транспортного средства, содержащая оконную раму и дверную панель, отличающаяся тем, что дополнительно содержит усиливающий элемент по любому из пп. 1 – 7, проходящий по ширине дверной панели.

9. Дверь по п. 8, отличающаяся тем, что она изготовлена из металлического материала, отличного от материала усиливающего элемента.

10. Дверь по п. 8 или 9, отличающаяся тем, что дверная панель ограничена передним краем, по существу параллельным ему задним краем и нижним и верхним краями, проходящими между концами переднего и заднего краев, при этом верхний край ограничен краем оконной рамы, а усиливающий элемент проходит от переднего края к заднему краю между верхним и нижним краями и по существу параллельно верхнему краю.

11. Транспортное средство, содержащее дверь по любому из пп. 8 – 10.

12. Способ изготовления усиливающего элемента по любому из пп. 1 – 7, включающий в себя этапы, на которых:

– подвергают горячей штамповке заготовку усиливающего элемента для формирования усиленного поперечного сечения основной части;

– охлаждают усиливающий элемент со скоростью не менее 27°C/с для получения структуры, состоящей из мартенсита на по меньшей мере части этого усиливающего элемента.

| Подвеска гусеничного трактора | 1985 |

|

SU1266780A1 |

| DE 19647334 A1, 20.05.1998 | |||

| DE 102012002917 A1, 29.08.2013 | |||

| US 2013088037 A1, 11.04.2013 | |||

| Способ предпосадочного проращивания клубней картофеля | 2016 |

|

RU2624960C1 |

Авторы

Даты

2019-04-16—Публикация

2015-09-22—Подача