Изобретение относится к ракетной технике, конкретно - к организации смесеобразования жидкостного ракетного двигателя малой тяги.

Известна схема смесеобразования (Теория ракетных двигателей. Учебник для студентов высших технических учебных заведений / В.Е. Алемасов, А.Ф. Дрегалин, А.П. Тишин; под ред. В.П. Глушко. - М.: Машиностроение, 1989, рис. 20.3 г, стр. 212) где один компонент топлива подается через струйную форсунку по оси смесительного элемента, другой компонент - через струйные форсунки, направленные под углом к оси смесительного элемента; столкновение двух компонентов топлива происходит на оси смесительного элемента в полости камеры. Такая схема используется в камерах сгорания двигателей больших тяг в виде многофорсуночных смесительных головок.

Недостатком приведенной схемы смесеобразования является ограничение области применения двигателями больших тяг (большие расходы топлива, большие скорости струй), использующими большое количество форсунок для получения качественного смесеобразования.

Наиболее близкая схема смесеобразования представлена на рисунке рис. 7.2 в верхнем левом углу на стр. 129 книги "Конструкция и проектирование жидкостных ракетных двигателей: учебник для студентов вузов по специальности "Авиационные двигатели и энергетические установки" / Г.Г. Гахун, В.И. Баулин, В.А. Володин и др.; под общ. ред. Г.Г. Гахуна. - М.: - Машиностроение, 1989.

На приведенном рисунке двухкомпонентной струйной форсунки под углом к центральной форсунке окислителя направлены струйные форсунки горючего; столкновение струй окислителя и горючего приводит к смешению их в жидкой фазе, воспламенению и образованию продуктов сгорания. Экономичность двигателя с приведенной схемой смесеобразования зависит от полноты смешения топлива, которая, в свою очередь, зависит от ряда факторов: от количества двухкомпонентных форсунок, от угла, под которым сталкиваются струи горючего и окислителя, а также от скорости струй и соотношения скоростей струй. Применение такой схемы смесеобразования также характерно для камер сгорания двигателей больших тяг, имеющих на смесительной головке десятки таких двухкомпонентных струйных форсунок.

Основным недостатком приведенной схемы смесеобразования является ограничение области применения двигателями больших тяг и предусматривает при использовании, как правило, несколько десятков двухкомпонентных струйных форсунок. В камерах сгорания ЖРДМТ зачастую возможно применение только одной двухкомпонентной форсунки.

Применение большого количества форсунок приводит к необходимости использования в конструкции двигателя питающих коллекторов окислителя и горючего, что автоматически приводит к увеличению объема заклапанных полостей и, как следствие, - к ухудшению динамических характеристик двигателя (τ0,1, τ0,9, τП.Д.), что неприемлемо для ЖРДМТ.

Большим расходам окислителя и горючего, которые характерны для многофорсуночных двигателей, соответствуют большие перепады давления, срабатываемые на форсунках (>10 кгс/см2) и большие скорости струй (>20 м/с). В ЖРДМТ из-за малых расходов топлива (граммы и доли грамма в секунду) такие перепады давления и скорости не реализуются, поэтому рассматриваемая схема смесеобразования не пригодна для ЖРДМТ.

Задачами изобретения являются:

- увеличение экономичности ЖРДМТ за счет увеличения полноты смешения топлива;

- улучшение теплового состояния форсуночной головки за счет расположения форсунок окислителя и горючего за пределами корпуса форсуночной головки;

- улучшение динамических характеристик ЖРДМТ за счет уменьшения объема заклапанных полостей.

Решение заключается в том, что в известной камере сгорания жидкостного ракетного двигателя малой тяги, состоящей из камеры, образующей полость камеры сгорания с присоединенным к ней герметично корпусом смесительной головки с каналами подачи компонентов топлива, центральной струйной форсунки первого компонента топлива и периферийных струйных форсунок второго компонента, направленных к оси центральной струйной форсунки, согласно изобретению канал подачи первого компонента выполнен в виде капиллярного канала или капиллярной трубки со струйной форсункой на выходе, выступающей в полость камеры сгорания, и канал подачи второго компонента выполнен в виде капиллярной трубки, выступающей в полость камеры сгорания и переходящей в кольцевой элемент с осью симметрии, совпадающей с осью центральной струйной форсунки, и струйными форсунками, выполненными в стенках трубки кольцевого элемента и направленными в сторону оси центральной струйной форсунки.

Капиллярная трубка второго компонента может быть выполнена переходящей в спираль с количеством витков не менее одного.

Капиллярная трубка второго компонента может быть выполнена переходящей в тор.

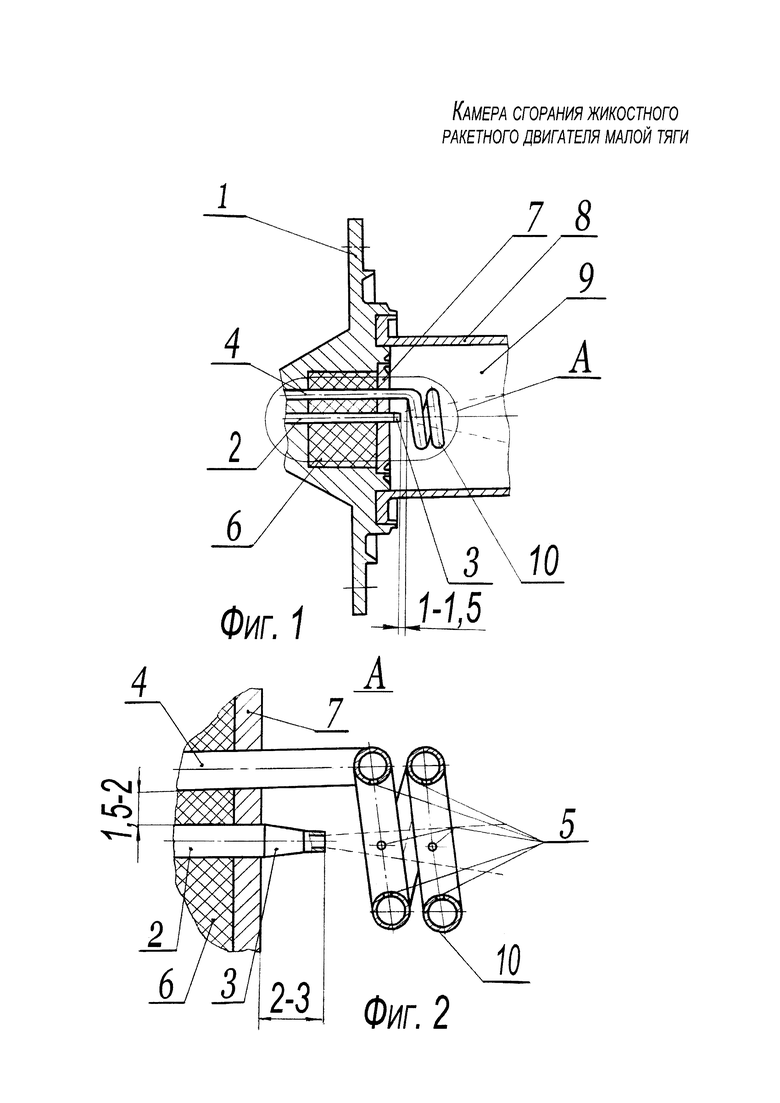

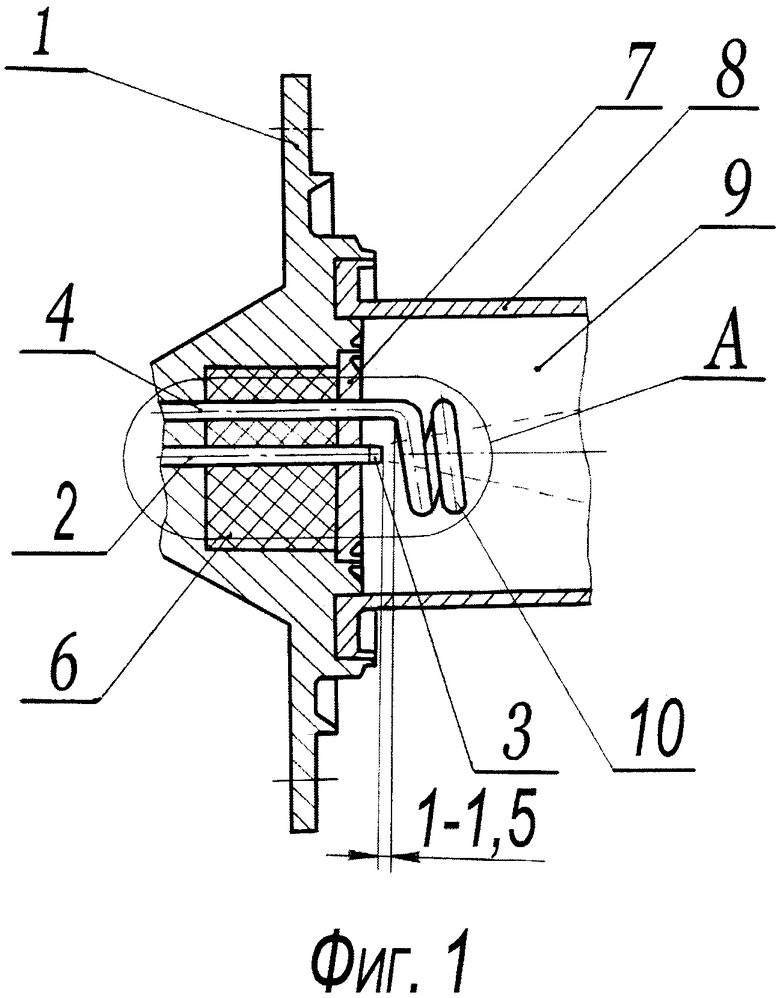

Предложенная конструкция поясняется чертежами.

На фиг. 1 приводится продольный разрез камеры сгорания, на фиг. 2 - выносной элемент А в более крупном масштабе.

Камера сгорания состоит из корпуса форсуночной головки 1, подводящего канала первого компонента (горючего) 2, струйной форсунки горючего 3, подводящего канала второго компонента (окислителя) 4, струйных форсунок окислителя 5, теплоизоляции 6, днища головки 7, камеры 8, внутренней полости 9. Подводящий канал 4 переходит в кольцевой элемент 10 в виде витков спирали или тора. Кольцевой элемент является коллектором струйных форсунок окислителя 5.

Подводящие каналы горючего 2 и окислителя 4 выполнены из капиллярных трубок, проходящих сквозь теплоизоляцию 6 и выходящих в полость 9 камеры 8. Подводящий канал горючего расположен на оси форсуночной головки. На конце подводящего канала горючего 2 устанавливается (формируется) струйная форсунка 3. Подводящий канал окислителя 4 заканчивается коллектором 10, выполненным в виде спирали из капиллярной трубки подвода 4. Конец последнего витка спирали должен быть заглушен. На внутренней поверхности витка спирали выполнены струйные форсунки 5, оси которых направлены к оси камеры сгорания.

Диаметры форсунок окислителя в пределах одного витка спирали одинаковые.

При изготовлении камеры сгорания целесообразно выполнение следующих условий:

- вылет струйной форсунки горючего 3 за пределы днища 7 головки должен быть минимальным (2…3 мм) во избежание обгорания ее от воздействия обратных токов продуктов горения в камере, циркулирующих вблизи днища; по этой же причине расстояние от коллектора 10 до торца струйной форсунки 3 также должно быть минимальным (1…1,5 мм);

- межцентровое расстояние между осями подводящих каналов окислителя 4 и горючего 2 необходимо подбирать из условия обеспечения минимального расстояния (1,5…2 мм) между поверхностями трубок этих подводов, обращенных друг к другу, чтобы струи окислителя, истекающие из витков спирали (коллектора 10) не успели распасться до столкновения со струей горючего, истекающего из форсунки 3.

Камера сгорания работает следующим образом.

Горючее из подводящего канала 2 поступает в форсунку 3, истекает из нее, и, пройдя через кольцевое пространство витков спирали (коллектора 10), поступает в полость 9 камеры 8.

Окислитель из подводящего канала 4 поступает в первый виток спирали коллектора 10. Часть окислителя, поступившая в первый виток спирали, истекает через струйные форсунки 5 и сталкивается со струей горючего. В результате первого столкновения соотношение компонентов топлива меньше расчетного. Другая часть окислителя продолжает движение ко второму витку спирали. При столкновении струй окислителя и горючего происходит неполное перемешивание в жидкой фазе - в результате химической реакции образуются жидкофазные промежуточные продукты, из которых выделяются газофазные промежуточные продукты. Поскольку достичь полного перемешивания топлива при столкновении не удается, остаются неперемешанными окислитель и горючее, часть которых вступает в химическую реакцию с выделившимися газофазными промежуточными продуктами - образуется парогаз. Образовавшаяся смесь (жидкофазные промежуточные продукты + парогаз + непрореагировавшие окислитель и горючее) продолжает движение ко второму витку спирали коллектора 10. При прохождении через кольцевое пространство второго витка спирали эта смесь орошается окислителем из струйных форсунок 5 второго витка спирали; при этом соотношение компонентов топлива становится равным расчетному. Из образовавшихся ранее (при столкновении окислителя и горючего в кольцевом пространстве первого витка спирали) жидкофазных промежуточных продуктов продолжают выделяться газофазные промежуточные продукты, которые воспламеняются при достижении определенной концентрации - начинается горение образовавшейся смеси с образованием продуктов сгорания.

При прохождении смеси через второй виток спирали увеличивается полнота смешения топлива.

Преимущества предлагаемой камеры заключаются в следующем:

- Схема смесеобразования с эшелонированной подачей окислителя и смешением его с горючим и продуктами первичного смешения, полученными в первом витке спирали, приводит, в конечном итоге, к повышению полноты сгорания топлива в камере и к повышению экономичности двигателя.

- Применение в конструкции камеры сгорания капиллярных трубок для подвода компонентов топлива к форсункам позволяет уменьшить заклапанные объемы, что значительно улучшает динамические характеристики ЖРДМТ; этому же способствует высокая полнота смешения топлива и, соответственно, - высокая полнота сгорания.

Вынос форсунок окислителя и горючего (с одновременным использованием капиллярных трубок) в полость камеры позволяет значительно улучшает тепловое состояние форсуночной головки.

Изобретение относится к области ракетной техники. Камера сгорания состоит из камеры, образующей полость камеры сгорания с присоединенным к ней герметично корпусом смесительной головки с каналами подачи компонентов топлива, центральной струйной форсункой первого компонента топлива (горючего) и периферийными струйными форсунками второго компонента (окислителя), направленными к оси центральной форсунки. Канал подачи горючего выполнен в виде капиллярной трубки со струйной форсункой на выходе; капиллярная трубка выступает в полость камеры сгорания. Канал подачи окислителя также выполнен в виде капиллярной трубки, выступающей в полость камеры сгорания; капиллярная трубка переходит в кольцевой элемент, причем ось симметрии кольцевого элемента совпадает с осью центральной струйной форсунки. Струйные форсунки, выполненные в стенках трубки кольцевого элемента, направлены в сторону оси центральной струйной форсунки. Капиллярная трубка окислителя может переходить в спираль с количеством витков не менее одного. Кроме того, капиллярная трубка окислителя может переходить в тор. Изобретение обеспечивает улучшение динамических характер жидкостного ракетного двигателя малой тяги (ЖРДМТ), улучшение теплового состояния форсуночной головки и увеличение экономичности ЖРДМТ. 2 з.п. ф-лы, 2 ил.

1. Камера сгорания жидкостного ракетного двигателя малой тяги, состоящая из камеры, образующей полость камеры сгорания, с присоединенным к ней герметично корпусом смесительной головки с каналами подачи компонентов топлива, центральной струйной форсункой первого компонента топлива и периферийными струйными форсунками второго компонента, направленными к оси центральной струйной форсунки, отличающаяся тем, что канал подачи первого компонента выполнен в виде капиллярного канала или капиллярной трубки со струйной форсункой на выходе, выступающей в полость камеры сгорания, и канал подачи второго компонента выполнен в виде капиллярной трубки, выступающей в полость камеры сгорания и переходящей в кольцевой элемент с осью симметрии, совпадающей с осью центральной струйной форсунки, и струйными форсунками, выполненными в стенках трубки кольцевого элемента.

2. Камера сгорания жидкостного ракетного двигателя малой тяги по п. 1, отличающаяся тем, что капиллярная трубка второго компонента переходит в спираль с количеством витков не менее одного.

3. Камера сгорания жидкостного ракетного двигателя малой тяги по п. 1, отличающаяся тем, что капиллярная трубка второго компонента переходит в тор.

| Гахун Г.Г | |||

| и др | |||

| "Конструкция и проектирование жидкостных ракетных двигателей: учебник для студентов ВУЗов по специальности "Авиационные двигатели и энергетические установки", М., Маш., 1989, с.129, рис.7.2 | |||

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2009 |

|

RU2453722C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2572261C2 |

| EP 740063 A1, 30.10.1996 | |||

| US 3662547 A1, 16.05.1972. | |||

Авторы

Даты

2019-04-16—Публикация

2016-12-09—Подача