Изобретение относится к ракетной технике, конкретно к защите стенки камеры жидкостного ракетного двигателя особо малой тяги от перегрева при организации процесса горения.

Известна камера жидкостного ракетного двигателя малой тяги (ЖРДМТ) по патенту РФ № 2100636 (заявка № 93010831/06 от 01.03.1993), в которой защита стенки корпуса камеры от перегрева осуществляется за счёт установки в него с зазором соплового вкладыша из термостойкого материала. Сопловой вкладыш прикреплен к форсуночной головке через переходник, а также прикреплен герметично к корпусу камеры. Приведенная камера сгорания может быть применена в ЖРДМТ тягой не ниже 50 Н (5 кгс). В таких двигателях ещё возможно за счет организации смесеобразования обеспечить требуемое значение распределения соотношения компонентов топлива по сечению камеры и в пристенке и, соответственно, требуемое распределение температуры горения по сечению камеры и в пристенке.

Основным недостатком приведенной камеры сгорания применительно к двигателям особо малой тяги (0,3-1,0 Н) является отсутствие технической возможности организации заданного по сечению камеры сгорания распределения компонентов топлива, поскольку в таких двигателях расход компонентов топлива составляет 0,05-0,2 г/с и приходится использовать только одну пару струйных форсунок.

В конструкции камеры ЖРДМТ по патенту РФ № 2219363 (заявка №99105699 от 22.03.1999), состоящей из смесительной головки, соединенной с корпусом камеры, в котором концентрично и с зазором относительно него установлена вставка в виде камеры сгорания с соплом, имеющим сужающуюся и расширяющиеся части, для обеспечения дополнительного охлаждения конструкции вставки и корпуса камеры полость зазора между корпусом камеры и вставкой сообщена с полостью камеры сгорания в зоне смесительной головки и с полостью расширяющейся части сопла двумя поясами отверстий. В данной камере истекающие из сопла с большой скоростью газы эжектируют газы из кольцевого зазора через пояс отверстий, расположенный в зоне расширяющейся части сопла, в результате чего в этом зазоре создается разрежение и в него устремляется относительно холодный газ из пространства камеры сгорания, примыкающего к смесительной головке. Холодный газ, проходя через кольцевой зазор, охлаждает стенки корпуса камеры и вставки и выходит через два пояса отверстий в полость камеры сгорания и в расширяющуюся часть сопла. Для приведенной камеры сгорания присущи недостатки, характерные для предыдущего решения.

Наиболее близкая по сущности конструкция камеры ЖДРМТ описана в изобретении по п. РФ № 2465482 (з. №2010126470 от 28.06.2010). Данная камера состоит из смесительной головки с форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, с концентрично и с зазором установленной внутри него вставки с образованием полости зазора, сообщающейся с полостью камеры, причем вставка выполнена в виде тонкостенной оболочки из жаростойкого материала и плотно закреплена в месте соединения смесительной головки и корпуса камеры. Вставка в камеру может заканчиваться вблизи критической части сопла и повторять ее контур. Смесительная головка может быть выполнена с двумя струйными форсунками, оси которых пересекаются.

Недостатками этой камеры являются необходимость применения дорогостоящих материалов вставки, например иридия, и отсутствие защитного пристеночного слоя для охлаждения стенок камеры сгорания и сопла. Кроме того, большая неравномерность распределения компонентов топлива в такой камере приводит к местному перегреву сток камеры.

Задачей изобретения является организация защиты стенки корпуса камеры ЖРДМТ особо малой тяги от воздействия неравномерной по периметру и по сечению камеры температуры продуктов сгорания и предельно высоких температур в области минимального сечения сопла.

Решение этой задачи существенно увеличит ресурс работы ЖРДМТ на непрерывном и импульсном режимах работы при всевозможных сочетаниях команд и пауз, т.к. позволит поддерживать допустимый температурный режим в области минимального сечения сопла. Дополнительно решается задача уменьшения себестоимости камеры за счет применения более дешевых материалов.

Решение заключается в том, что в известной камере ЖРДМТ, состоящей из смесительной головки со струйными форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, с концентрично и с зазором установленной внутри него вставки, выполненной в виде тонкостенной оболочки из жаростойкого материала, плотно закрепленной в месте соединения смесительной головки и корпуса камеры с образованием полости зазора, сообщающейся с полостью камеры, согласно изобретению оси струйных форсунок направлены тангенциально к поверхности вставки, а возле точек пересечения осей форсунок со стенкой вставки, например между ними, выполнено как минимум одно отверстие, смещенное от точек пересечения по направлению от струйных форсунок и дополнительно в сторону проекции одной из осей форсунок на поверхность вставки в пределах контуров растекания первичных пленок окислителя и горючего.

Для упрощения настройки соотношения компонентов топлива возле каждой точки пересечения осей струйных форсунок со стенкой вставки целесообразно выполнять минимум по одному отверстию. Оси струйных форсунок предпочтительно параллельны.

Отверстия могут быть расположены за точками пересечения осей струйных форсунок с поверхностью вставки на проекции осей форсунок на стенку вставки.

Отверстия могут иметь форму, вытянутую по направлению проекции осей форсунок на стенку вставки.

Вставка может быть выполнена из любого жаростойкого материала, например ниобиевого сплава или нержавеющей стали типа 12Х18Н10Т.

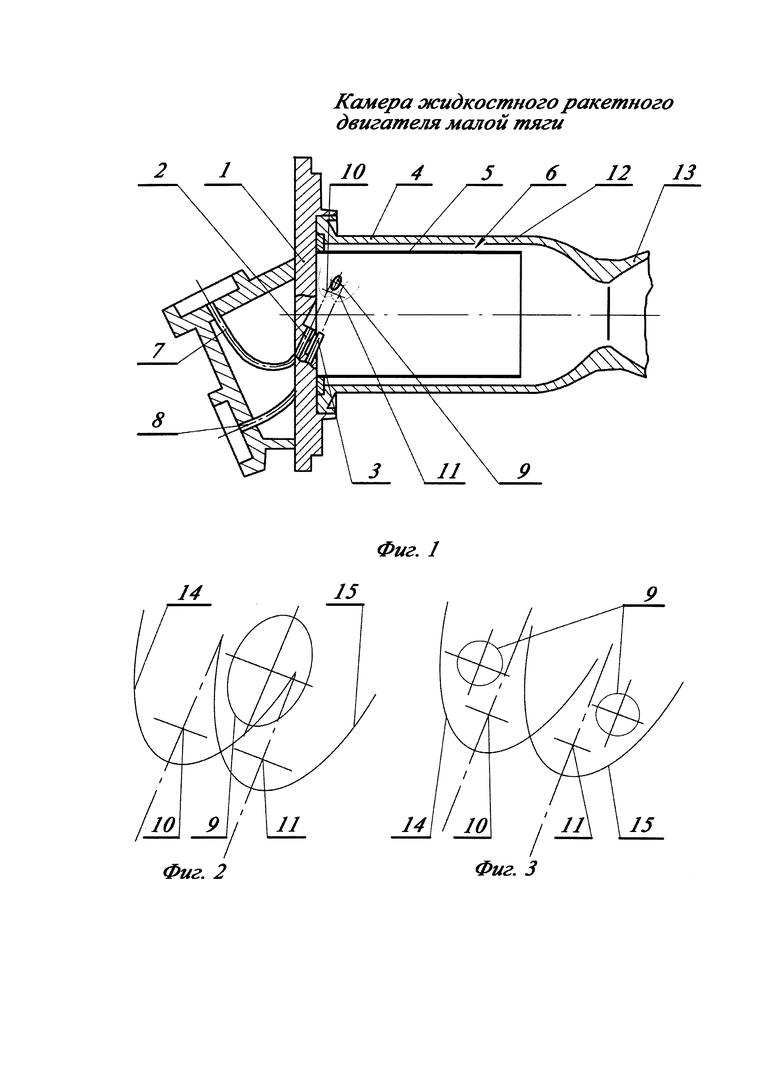

Предлагаемая конструкция камеры сгорания приведена на фиг.1; на фиг. 2 и 3 приведены схемы расположения точек пересечения осей струйных форсунок с поверхностью вставки и варианты размещения отверстий в стенке вставки.

Камера состоит из форсуночной головки 1 с форсунками окислителя 2 и горючего 3, корпуса камеры 4, вставки 5, установленной с кольцевым зазором 6. Подводящие каналы окислителя 7 и горючего 8 выполнены в виде капиллярных трубок. На поверхности вставки выполнено минимум одно отверстие 9, расположенное вблизи точек пересечения 10 и 11 осей струйных форсунок окислителя и горючего соответственно. Корпус камеры 4 имеет камеру сгорания 12 и сопло 13. На фиг.2 и 3 приведены примерные контуры первичных пленок растекания окислителя 14 и горючего 15. (См., например, статью Ю.И. Агеенко «Исследование параметров смесеобразования и методический подход к расчетам и проектированию ЖРДМТ со струйно-центробежной схемой смешения компонентов AT и НДМГ на стенке камеры сгорания», Вестник Самарского государственного аэрокосмического университета, №3 (19), 2009).

Камера ЖРДМТ работает следующим образом. При открытии электромагнитных клапанов окислителя и горючего (не показаны) окислитель по подводящему каналу окислителя 7, а горючее по каналу 8 поступают к струйным форсункам 2 и 3 соответственно.

Принцип защиты корпуса камеры 4 от перегрева состоит в следующем. Окислитель и горючее, проходя через соответствующие форсунки 2, 3 и, столкнувшись с препятствием в виде внутренней поверхности стенки вставки 5, образуют первичные пленки растекания окислителя 14 и горючего 15. Пленки, при движении по поверхности вставки, на некотором расстоянии от мест столкновения с этой поверхностью накладываются друг на друга, и начинается процесс жидкофазного взаимодействия компонентов ракетного топлива. Часть компонентов топлива через отверстие 9 (фиг.2) поступает в полость кольцевого зазора 6, образуя там вторичные пленки растекания. Размеры отверстия 9 и его положение выбираются так, чтобы соотношение компонентов топлива в полости кольцевого зазора соответствовало, например, соотношению компонентов топлива в окислительном газогенераторе. Температура продуктов сгорания в полости кольцевого зазора 6 должна быть значительно ниже предельно допустимой температуры стенки корпуса камеры 4. Компоненты топлива, оставшиеся в полости вставки 5 и в пределах объема камеры сгорания 12, вступают в химическое взаимодействие друг с другом с образованием продуктов сгорания. Соотношение компонентов топлива в этой зоне целесообразно поддерживать близким к стехиометрическому, но с некоторым избытком горючего.

Относительно холодная смесь продуктов сгорания и испаренных непрореагировавших компонентов топлива (в данном случае окислителя), образовавшихся в полости кольцевого зазора 6, поступают в камеру сгорания в районе входа в сопло и, создавая защитный слой, предотвращают перегрев материала камеры в районе минимального сечения сопла. Часть избыточного окислителя успевает прореагировать с остатками горючего из ядра потока на входе в сопло 13.

Для варианта камеры, когда во вставке 5, для упрощения настройки соотношения компонентов топлива, выполнены возле каждой точки пересечения осей струйных форсунок минимум по одному отверстию 9 (фиг.3), компоненты топлива могут отбираться из периферии первичных пленок растекания, чем обеспечивается более позднее их вступление в реакцию горения и, следовательно, более низкая температура продуктов сгорания на выходе из кольцевой полости 6. В этом случае коэффициент избытка окислителя в полости 6 может быть понижен и повышена полнота сгорания компонентов топлива для всего двигателя, т.к. вторичные пленки растекания не перемешанных компонентов топлива смыкаются на некотором расстоянии от точек падения, и реакция горения начинается позже. Соотношение компонентов топлива в полости 6 зависит от размеров отверстий 9 для каждого компонента.

Вытянутая форма отверстий 9 позволяет избежать разрушения струи о противоположную кромку отверстия и обеспечивает контролируемое стабильное растекание компонентов топлива по стенке камеры сгорания 12.

Закрутка потока в камере позволяет существенно повысить равномерность распределения компонентов топлива и продуктов сгорания по периметру и по сечению камеры.

Предлагаемое решение значительно повышает работоспособность корпуса камеры, а вместе с этим - работоспособность ЖРДМТ. Это решение применимо также для всех ЖРДМТ, имеющих ограничения по себестоимости, потому что организация тепловой защиты предлагаемым образом позволяет использовать для изготовления корпуса камеры более технологичные и дешевые материалы, вплоть до нержавеющей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2217620C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2005 |

|

RU2318130C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1990 |

|

RU2041375C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2010 |

|

RU2465482C2 |

| Жидкостный ракетный двигатель малой тяги | 2019 |

|

RU2755862C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2004 |

|

RU2288370C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2192555C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2016 |

|

RU2641323C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2009 |

|

RU2453722C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2572261C2 |

Изобретение относится к ракетной технике, конкретно к защите стенки камеры жидкостного ракетного двигателя особо малой тяги от перегрева при организации процесса горения. Камера состоит из смесительной головки со струйными форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, с концентрично и с зазором установленной внутри него вставки, выполненной в виде тонкостенной оболочки из жаростойкого материала, плотно закрепленной в месте соединения смесительной головки и корпуса камеры с образованием полости зазора, сообщающейся с полостью камеры, при этом оси струйных форсунок направлены тангенциально к поверхности вставки, а возле точек пересечения осей форсунок с поверхностью вставки выполнено как минимум одно отверстие, смещенное от точек пересечения по направлению от струйных форсунок в пределах контуров растекания первичных пленок окислителя и горючего. Отверстие дополнительно смещено в сторону проекции одной из осей форсунок на поверхность вставки. Возле каждой точки пересечения осей струйных форсунок с поверхностью вставки выполнено минимум одно отверстие, а оси струйных форсунок расположены параллельно. Отверстия расположены за точками пересечения осей струйных форсунок с поверхностью вставки на проекции осей форсунок на стенку вставки и имеют форму, вытянутую по направлению проекции осей форсунок на стенку вставки. Изобретение обеспечивает защиту стенки корпуса камеры жидкостного ракетного двигателя особо малой тяги от воздействия неравномерной по периметру и по сечению камеры температуры продуктов сгорания и высоких температур в области минимального сечения сопла. 5 з.п. ф-лы, 3 ил.

1. Камера жидкостного ракетного двигателя малой тяги, состоящая из смесительной головки со струйными форсунками, корпуса камеры с докритической и сверхзвуковой частями сопла, с концентрично и с зазором установленной внутри него вставки, выполненной в виде тонкостенной оболочки из жаростойкого материала, плотно закрепленной в месте соединения смесительной головки и корпуса камеры с образованием полости зазора, сообщающейся с полостью камеры, отличающаяся тем, что оси струйных форсунок направлены тангенциально к поверхности вставки, а возле точек пересечения осей форсунок с поверхностью вставки выполнено как минимум одно отверстие, смещенное от точек пересечения по направлению от струйных форсунок в пределах контуров растекания первичных пленок окислителя и горючего.

2. Камера по п. 1, отличающаяся тем, что отверстие смещено дополнительно в сторону проекции одной из осей форсунок на поверхность вставки.

3. Камера по п. 1, отличающаяся тем, что возле каждой точки пересечения осей струйных форсунок с поверхностью вставки выполнены минимум по одному отверстию.

4. Камера по любому из пп. 1-3, отличающаяся тем, что оси струйных форсунок параллельны.

5. Камера по п. 3, отличающаяся тем, что отверстия расположены за точками пересечения осей струйных форсунок с поверхностью вставки на проекции осей форсунок на стенку вставки.

6. Камера по любому из пп. 1-3, отличающаяся тем, что отверстия имеют форму, вытянутую по направлению проекции осей форсунок на стенку вставки.

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2010 |

|

RU2465482C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 1999 |

|

RU2219363C2 |

| US 3353359 A, 21.11.1967 | |||

| Устройство сбора и обработки информации в системах управления беспилотными аппаратами и социально-экономических системах | 2024 |

|

RU2836699C1 |

| DE 102005036137 A1, 01.02.2007. | |||

Авторы

Даты

2016-04-20—Публикация

2013-12-17—Подача