Изобретение относится к ракетной технике, а более конкретно - к организации смесеобразования жидких самовоспламеняющихся компонентов топлива в камере жидкостного ракетного двигателя малой тяги (ЖРДМТ).

Известна схема смесеобразования компонентов ракетного топлива со смесительным экраном-отражателем (М.В. Добровольский. Жидкостные ракетные двигатели. Основы проектирования: Учебник для вузов. - 2-е изд., перераб. и доп. / Под ред. Д.А. Ягодникова, М.: Изд. МГТУ им. Н.Э. Баумана, 2005, стр. 93, рис. 3.12. в).

В известном решении в качестве дефлектора применяется тонкая стенка, о которую ударяются струи окислителя и горючего. Основным недостатком приведенной схемы является низкое качество смешения компонентов топлива, поскольку после соударения со стенкой компоненты топлива продолжают движение практически параллельно друг другу. Перемешивание и химическое взаимодействие между окислителем и горючим происходит только по границе соприкосновения при отсутствии взаимного проникновения компонентов друг в друга (жидкофазного перемешивания), что приводит к отталкиванию компонентов друг от друга. Результатом такого смешения является низкая полнота сгорания компонентов топлива, и, как следствие, - низкая экономичность, плохие динамические характеристики (τ0,9, τ0,1, τп.д.) и плохие габаритно-массовые характеристики двигателя, из-за необходимости увеличения объема камеры для повышения полноты сгорания.

Известна схема смесеобразования, реализованная в ЖРДМТ разработки КБ ХИММАШ им. A.M. Исаева - филиал ФГУП «ГКНПЦ им. М.В. Хруничева (Ю.И. Агеенко. «Исследование параметров смесеобразования и методический подход к расчетам и проектированию ЖРДМТ со струйно-центробежной схемой смешения компонентов АТ и НДМГ на стенке камеры сгорания». Вестник Самарского государственного аэрокосмического университета. Авиационная и ракетно-космическая техника, №3(19), 2009, стр. 171-177). На стр. 172 представлена дефлекторно-центробежная схема смесеобразования, состоящая из струйных форсунок окислителя, направленных на кольцевой конический дефлектор, и центробежной форсунки горючего.

Окислитель на конической поверхности дефлектора растекается в виде пелен, образуя первичную пленку, стекающую с кромок дефлектора на внутреннюю поверхность камеры сгорания, и снова растекается на ней, образуя вторичную пленку, которая течет по стенке камеры до встречи с пленкой горючего от факела распыла центробежной форсунки. От места столкновения пленки окислителя и горючего продолжают течь совместно по стенке камеры сгорания, осуществляя жидкофазное смешение с образованием промежуточных продуктов преобразования и горения топлива.

Основной недостаток известной схемы смесеобразования - организация процесса горения на стенке камеры сгорания, что приводит к неудовлетворительным динамическим характеристикам двигателя (τ0,9, τ0,1, τп.д.), которые объясняются большим временем пробега струй окислителя с момента выхода из струйных форсунок до точки встречи с пеленой горючего на стенке камеры сгорания.

Наиболее близкой к предлагаемому решению является смесительная головка (свидетельство на полезную модель №14245, з. №99123248 от 04.11.1999), предназначенная для качественного перемешивания компонентов топлива при расходах окислителя и горючего порядка 1 г/с.

Смесительная головка состоит из корпуса с каналами для подачи окислителя и горючего, одной струйной форсунки окислителя и одной струйной форсунки горючего, конических дефлекторов, выполненных напротив указанных форсунок и установленных на втулках. На поверхности втулок выполнены лыски, являющиеся струйными форсунками для подачи компонентов топлива.

Недостатком известной схемы смесеобразования является слабая интенсивность дробления пелен окислителя и горючего при столкновении их друг с другом, т.к. при малых расходах окислителя и горючего срабатывают низкие перепады давления (≅0,3-0,4 кгс/см2) на форсунках и при этом реализуются малые скорости истечения, в результате чего пелены окислителя и горючего слипаются друг с другом, и химическое взаимодействие их происходит по линии слипания с образованием жидкофазных и газофазных промежуточных продуктов, что приводит к отталкиванию пелен компонентов топлива друг от друга и ухудшению качества их перемешивания.

Задачами предлагаемого изобретения являются:

- повышение экономичности ЖРДМТ за счет организации смесеобразования в ядре потока;

- улучшение технологичности изготовления ЖРДМТ за счет использования только струйных форсунок.

Решение заключается в том, что в известной смесительной головке, состоящей из корпуса с каналами подачи окислителя и горючего и соответствующих форсунок с размещенными напротив них дефлекторами с коническими отражающими поверхностями, обращенными друг к другу, согласно изобретению дефлекторы выполнены кольцевыми, чередующимися от оси смесительной головки к периферии, а кромки хотя бы одного из дефлекторов образуют с конической поверхностью другого дефлектора кольцевой зазор, представляющий собой кольцевой конический канал, выход из которого выполнен в зоне выхода следующего кольцевого канала.

Внешний дефлектор может выступать за пределы выходов из кольцевых конических каналов с образованием конической предкамеры.

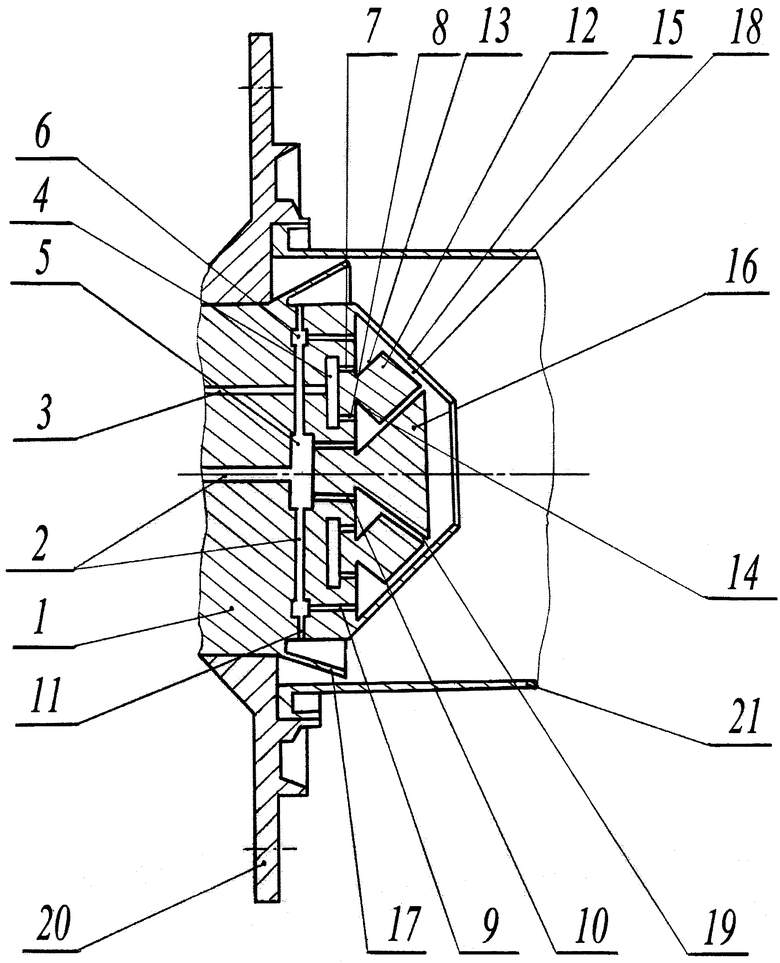

Конструкция, предлагаемой смесительной головки поясняется чертежом. На приведенной фигуре показано ее продольное сечение.

Смесительная головка состоит из корпуса 1 с каналами подачи окислителя 2 и горючего 3, кольцевого коллектора горючего 4, коллекторов окислителя 5, 6, форсунок горючего 7, 8, форсунок окислителя 9, 10, 11, кольцевого дефлектора горючего 12 с коническими отражающими поверхностями, наружной 13 и внутренней 14, дефлекторов окислителя 15, 16, 17, кольцевых конических каналов 18 и 19. Корпус смесительной головки 1 установлен в головку 20 камеры, соединенной с камерой сгорания 21.

Смесительная головка работает следующим образом.

Горючее по каналу 3 поступает в кольцевой коллектор 4 и далее через форсунки 7, 8 - на внешнюю 13 и внутреннюю 14 конические поверхности дефлектора 12 соответственно, растекается по ним, преобразуясь в пелены, и продолжает движение до столкновения с окислителем, движущимся по коническим поверхностям дефлекторов 15, 16.

Окислитель по каналам 2 поступает в коллекторы 5 и 6 и далее одна часть окислителя через форсунки 10 поступает на дефлектор 16, другая часть окислителя из коллектора 6 через форсунки 9 - на дефлектор 15 и через форсунки 11 на дефлектор 17. При соударении с дефлекторами 15, 16, 17 окислитель растекается на конических поверхностях, образуя равномерные по толщине пелены.

Окислитель, поступающий через форсунки 10 на дефлектор 16 и преобразованный в пелену, продолжает движение по нему до столкновения с горючим, поступившим с внутренней поверхности 14 дефлектора 12; при столкновении на поверхности дефлектора 16 начинается жидкофазное смешение окислителя и горючего; продукты жидкофазного смешения продолжают движение по поверхности дефлектора 16 в полости кольцевого конического канала 19 до выхода в полость камеры сгорания или предкамеры, образованной стенками дефлектора 15, а затем в камеру сгорания 21.

Окислитель, поступающий по форсункам 9 на дефлектор 15 и преобразованный в пелену, продолжает движение по нему до столкновения с горючим, поступающим с наружной поверхности 13 дефлектора 12; при столкновении на поверхности дефлектора 15 также начинается жидкофазное смешение окислителя и горючего; продукты жидкофазного смешения продолжают движение по поверхности дефлектора 15 в коническом кольцевом канале 18 до столкновения с продуктами жидкофазного смешения, движущимися по поверхности дефлектора 16 и поступающими в предкамеру и камеру сгорания 21. При столкновении этих двух потоков жидкофазных промежуточных продуктов в полости предкамеры или камеры сгорания 21 происходит дополнительное их перемешивание, что способствует более равномерному распределению продуктов перемешивания на поверхности дефлектора 15 (в случае наличия конического участка предкамеры) или непосредственно в камере сгорания с выделением газофазных промежуточных продуктов. Равномерное распределение продуктов перемешивания приводит к равномерному распределению соотношения компонентов топлива в предкамере, роль которой выполняет выходная часть дефлектора 15. На этом завершается предпламенная подготовка топлива, которое воспламеняется при выходе в камеру сгорания 21.

Окислитель, поступающий по форсункам 11 на дефлектор 17, растекается по нему, преобразуясь в пелену, и переходит на внутреннюю поверхность камеры сгорания 21, создавая защитную охлаждающую пленку.

В предлагаемом решении смесеобразование реализовано в ядре потока, и обеспечивает получение равномерного по сечению камеры сгорания соотношения компонентов топлива, которое, в свою очередь, приводит к благоприятному распределению температуры продуктов сгорания по сечению камеры и совместно с организованной защитой стенки камеры обеспечивает удовлетворительное тепловое состояние двигателя.

Распределенное жидкофазное смешение компонентов топлива в двух зонах с последующим столкновением их друг с другом реализует высокую степень полноты смешения, что в свою очередь, приводит к повышению полноты сгорания топлива и повышению экономичности двигателя.

За счет применения струйных форсунок упрощается технология изготовления смесительной головки в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2572261C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2012 |

|

RU2558489C2 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2014 |

|

RU2592948C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2013 |

|

RU2527825C1 |

| Способ организации рабочего процесса в камере жидкостного ракетного двигателя малой тяги | 2020 |

|

RU2766957C2 |

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2535596C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2005 |

|

RU2318130C2 |

| Камера сгорания жидкостного ракетного двигателя малой тяги | 2016 |

|

RU2685166C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2004 |

|

RU2288370C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2016 |

|

RU2641323C1 |

Изобретение относится к ракетной технике, а более конкретно - к организации смесеобразования жидких самовоспламеняющихся компонентов топлива в камере жидкостного ракетного двигателя малой тяги (ЖРДМТ). Смесительная головка состоит из корпуса с каналами подачи окислителя и горючего и соответствующими форсунками с размещенными напротив них дефлекторами с коническими отражающими поверхностями, обращенными друг к другу. Согласно изобретению, дефлекторы выполнены кольцевыми, чередующимися от оси смесительной головки к периферии, а кромки хотя бы одного из дефлекторов образуют с конической поверхностью другого дефлектора кольцевой зазор, переходящий в кольцевой конический канал, выход из которого выполнен в зоне выхода следующего кольцевого канала. Смесительная головка имеет внешний дефлектор, выступающий за пределы выходов из кольцевых конических каналов и образуют коническую предкамеру. Изобретение обеспечивает улучшение технологичности изготовления ЖПДМТ, а также повышение экономичности ЖРДМТ за счет организации смесеобразования в ядре потока. 1 з.п. ф-лы, 1 ил.

1. Смесительная головка жидкостного ракетного двигателя малой тяги, состоящая из корпуса с каналами подачи окислителя и горючего и соответствующими форсунками с размещенными напротив них дефлекторами с коническими отражающими поверхностями, обращенными друг к другу, отличающаяся тем, что дефлекторы выполнены кольцевыми, чередующимися от оси смесительной головки к периферии, а кромки хотя бы одного из дефлекторов образуют с конической поверхностью другого дефлектора кольцевой зазор, переходящий в кольцевой конический канал, выход из которого выполнен в зоне выхода следующего кольцевого канала.

2. Смесительная головка по п. 1, отличающаяся тем, что внешний дефлектор выступает за пределы выходов из кольцевых конических каналов, образуя коническую предкамеру.

| Устройство для центральной смазки двухтактных двигателей внутреннего горения | 1929 |

|

SU14245A1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2013 |

|

RU2527825C1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2013 |

|

RU2572261C2 |

| US 3425225 A1, 04.02.1969 | |||

| Штамм бактерий Acinetobacter johnsonii A1 для повышения урожайности зерновых культур | 2021 |

|

RU2760335C1 |

Авторы

Даты

2019-03-11—Публикация

2016-07-12—Подача