ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полимерным флокулянтам, в частности, к поли(этиленоксидным) сополимерам, включающим этиленоксидный и силан- или силоксан-функционализированные глицидилэфирные мономеры, и способу их использования для обработки суспензий материала в форме частиц, в частности, суспензий минеральных отходов. Изобретение в особенности подходит для обработки шламов и других отходов, получаемых от обогащения полезных ископаемых, в частности, для обработки шламов от обогащения нефтеносных песков.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ИЗОБРЕТЕНИЮ

Процессы, которые используют для обработки минеральных руд с целью извлечения ценных ресурсов в том числе, в некоторых случаях добыча углеводородов, как правило, приводят к образованию отходов. Зачастую материал отходов состоит из водной суспензии или шлама, содержащего минеральный материал в форме частиц, например, глину, сланцы, песок, гравий, оксиды металлов и т.д. примешанных к воде и, возможно, к остаточным углеводородам.

В некоторых случаях отходы, такие как шламы, могут быть легко утилизированы в подземной шахте, с формированием засыпи. Для других практических приложений может не представляться возможным утилизировать отходы в шахте. В этих случаях стандартной практикой является избавление от этого материала путем закачивания водной суспензии в открытые рудники, шахты, лагуны, отвалы или стеки и ее постепенное обезвоживание через действие седиментации, дренажа, испарения и консолидации.

Присутствует обеспокоенность состоянием окружающей среды, вынуждающее минимизировать выделение новых земельных участков для целей утилизации, а также для более эффективного использования существующих участков, выделенных под отходы. Как правило, целью восстановления шламов от нефтеносных песков является восстановление воды для повторного использования в процессе и получение твердого остатка, который является достаточно сухим для эксплуатации таким образом, что высушенный шлам/твердый остаток мог быть использован, что позволит регенерировать почву. Точные требования, необходимые для окончательной рекультивации и восстановления земли зачастую устанавливают региональные или национальные мандаты.

Один из способов заключается в загрузке нескольких слоев отходов на участок, с целью таким образом сформировать более высокие стеки из отходов. Тем не менее, это представляет проблему обеспечения того, чтобы отработанный материал мог протекать только по поверхности в пределах допустимых границ ранее консолидированных отходов, с формированием стека, и что отходы в достаточной мере конолидированы для поддержки нескольких слоев консолидированного материала без риска обвала или проскальзывания. Таким образом, требования к приданию материалам отходов требуемых характеристик для укладки в целом отличаются от тех, которые необходимы для осуществления других форм утилизации, например, формирования отвалов в относительно замкнутом пространстве.

В типовом процессе обогащения минералов в водном процессе, твердые отходы отделяют от материалов, которые содержат минеральные ископаемые. Добытый материал может также включать в себя извлечение углеводородов. Водная суспензия твердых отходов зачастую содержит глины и другие минералы, и их, как правило, называют шламами. Этот термин верен в случае различных минеральных твердых веществ, в том числе в случае шламов от нефтеносных песков. Эти твердые частицы могут быть сконцентрированы в процессе флокуляции в концентраторе, с образованием нижнего продукта с более высокой плотностью и восстановлением части технологической воды. Общей практикой является перекачивание нижнего продукта к участку поверхностного хранения, зачастую называемому хвостохранилище или дамба. Другие способы обработки флоккулированных твердых частиц включают в себя, например, нанесение тонким горизонтом, которое включает в себя размещение на склоне с обезвоживанием и испарением, ямы для отвалов, фильтр-прессы, ленточные прессы и/или центрифуги.

После размещения на этом участке поверхностного хранения вода продолжает выходить из водной суспензии, что в результате приводит к дальнейшей концентрации твердого вещества в течение определенного периода времени. После скапливания достаточного количества воды, таковую, как правило, перекачивают обратно на завод по обогащения полезных ископаемых. После того, как содержание твердых веществ в обезвоженных твердых телах становится достаточно высоким, становится возможным восстановление почв.

Иногда содержание твердых веществ недостаточно высоко после первой обработка и может требоваться повторная обработка шламов, в целях еще большего увеличения содержания в них твердого вещества.

Флокулянты также используют для обработки застарелых шламов, иногда называемых лежалыми мелкими отвалами (MFT), таких как собираемые и концентрируемые в прудах.

Известный уровень техники содержит многочисленные ссылки на процессы флокуляции и различные предлагаемые флокулянты, например, см. в патентной заявке USP 7,901,583.

Полимерные флокулянты включают полимеры на основе акрилата натрия, например, см. в патентной заявке USP 4342653 и сульфат-содержащие полимеры, например, см. в патентной заявке USP 4,704,209.

Полимеры на основе акриламида обычно используют в качестве флокулянтов. Тем не менее, акриламиды страдают от различных недостатков, например, быстрый гидролиз в щелочных растворах, что делает их непрактичными для использования в различных приложениях, включающих щелочные растворы, чувствительность к уровню дозировки, что делает возможным случайную недостаточную дозировку или передозировку, сдвиговая неустойчивость флокулята и/или флокуляционных структур, которая не позволяют проводить полное обезвоживание.

В патентной заявке USP 4678585 описаны флокулянты суспензий красного шлама для глиноземного процесса Байера с использованием гомополимеров акриловой кислоты, или акрилата натрия, или сополимеров акриловой кислоты или акрилата с акриламидом.

В статье Li, et al. // Energy & Fuels. -2005.-vol. 19.-Р. 936-943 описано влияние гидролизованного полиакриламида (HPAM) на добычу битума и обработку шламов от нефтеносных песков. Тщательный контроль дозировки HPAM необходим для достижения эффективности как в добыче битума, так и флокуляции твердых мелких частиц.

Полимеры полиэтиленоксида обычно используют в качестве флокулянтов, например, см. в патентной заявке USP 4,931,190; патентной заявке 5104551; патентной заявке 6383282; и в патентной заявке WO 2011070218. Основной недостаток такого использования полиэтиленоксидных полимеров заключается в том, что они производят небольшие флокуляционные структуры. В патентной заявке US Publication No. № 20120160776 описана стимуло-чувствительная флокуляция с использованием блок-сополимера полиэтиленоксида/полипропилена.

Несмотря на многочисленные полимерные флокулянты, по-прежнему существует потребность в флокулянтах для дальнейшего улучшения консолидации суспензий материалов, а также для дальнейшего улучшение при обезвоживании суспензий твердых отходов, которые подают в виде жидкости или суспензии в зону осаждения для утилизации. В частности, является желательным обеспечение более эффективной обработки суспензий отходов, таких как шламы от нефтеносных песков, подаваемых в зоны утилизации, обеспечивающей быстрое эффективное концентрирование, а также более экологически чистое хранение твердых веществ и повышение чистоты выпускаемой воды.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

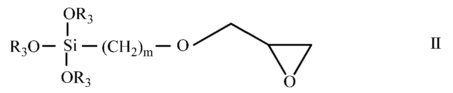

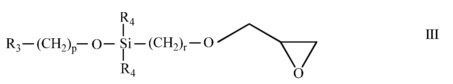

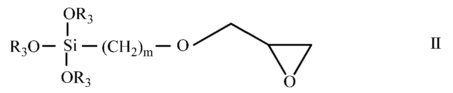

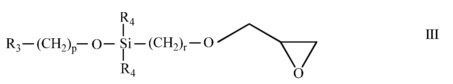

Настоящее изобретения представляет собой поли(этиленоксидный) сополимер, который представляет собой продукт реакции полимеризации в интервале 95-5% масс. этиленоксида и в интервале 5-95% масс. одного или более силан- или силоксан-функционализированных глицидилэфирных мономеров в присутствии катализатора на основе алкоксида цинка или катализатора на основе модифицированного гексаммина щелочноземельного метала, в котором силан- или силоксан-функционализированный глицидилэфирный мономер описан одной или несколькими из следующих структурных формул:

где R1 представляет собой -СН3 или -OCH3,

R2 представляет собой -СН3 или -СН2СН3 или -Si(СН3)-3

k составляет в интервале 1 до 4,

а также

n составляет в интервале 1 до 50

где R3 представляет собой -CH3 или -СН2СН3

а также

m составляет в интервале 1-4;

или

где R3 и R4 независимо друг от друга представляют собой -СН3 или -СН2СН3,

р составляет в интервале 0-2,

а также

r составляет в интервале 1-4

В одном из вариантов осуществления настоящего изобретения силан- или силоксан-функционализированный глицидилэфирный мономер в составе поли(этиленоксидного) сополимера представляет собой 3-глицидилоксипропилполидиметилсилоксан, где п составляет в интервале 1-50; 3-глицидилоксипропилтриметоксисилан; или 3-глицидилоксипропилдиметилэтоксисилан.

Другой вариант осуществления настоящего изобретения представляет собой способ обезвоживания водной суспензии материала в форме частиц, включающий следующие стадии:

i. добавление к водной суспензии материала в форме частиц поли(этиленоксидного) сополимера, описанного выше в контексте настоящего документа;

ii. флокуляция суспензии;

а также

iii. обезвоживание суспензии.

В способе, описанном выше в настоящем документе, водная суспензия материала в форме частиц, предпочтительно, содержит шламы и другие отходы, полученные от обогащения таких видов минерального сырья, как фосфаты, алмазы, золото, минеральные пески, цинк, свинец, медь, серебро, уран, никель, железная руда, уголь, или красный шлам, наиболее предпочтительно, шламов и других отработанных материалов, полученных от обогащения нефтеносных песков.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, мы предлагаем способ обезвоживания водной суспензии минералов, включающий введение в суспензию флоккулирующей системы, содержащей поли(этиленоксидный) сополимер. Поли(этиленоксидный) сополимер по настоящему изобретению может быть применен к водной суспензии минерального материала в форме частиц в процессе ее подачи в качестве жидкости в зону осаждения, зону промежуточной обработки и/или после ее подачи в зону осаждения. Под зоной осаждения мы имеем в виду любую зону, где вышеупомянутый материал в форме частиц может быть осажден. Она может, например, представлять собой любую из зон, где осаждаются отходы от операции обогащения минерального сырья. В качестве альтернативы, она может располагаться в любой зоне, которая была раскопана, например, в целях извлечения полезного материала, например, минеральных ископаемых, включая битум, и в которой раскопанная зона заполнена частицами обработанного материала в соответствии с изобретением.

Взвешенные твердые частицы могут быть сконцентрированы в концентраторе и этот материал, например, выходит из загустителя в качестве нижнего продукта, который перекачивают по трубопроводу в зону осаждения. Трубопровод может представлять собой любое удобное для подачи материала в зону осаждения техническое средство, и может, например, представлять собой трубу или траншею. Материал остается жидкообразным и его перекачивают на стадии передачи до тех пор, пока материал не отстаивают. Другие технические средства механической обработки включают в себя использование осаждения тонкими горизонтами, фильтр-прессов, ленточных прессов и/или центрифуг.

В одном варианте осуществления способ согласно изобретению является частью процесса обработки минералов, в котором водную суспензию твердых частиц отходов необязательно флокулируют в сосуде, с получением супернатантного слоя, содержащего водный концентрат и слой нижнего продукта, содержащий сгущенные твердые частицы, формирующие материал. Супернатантный слой отделяют в сосуде от нижнего продукта и, как правило, возвращают или подвергают дальнейшей обработке. Водную суспензию твердых частиц отходов или не обязательно сгущенного нижнего продукта подают, как правило, путем перекачивания в зону осаждения, которая может представлять собой, например, хвостохранилище, дамбу или пруд.

Материал может состоять в основном только из мелких частиц или из смеси мелких и крупных частиц. После того, как материал достигает зоны осаждения, происходит его осаждение и обезвоживание и, в дополнение к этому, предпочтительно, происходит консолидация. Сополимер может быть добавлен к материалу в эффективном количестве в любой удобной точке, как правило, в процессе подачи. В некоторых случаях водную суспензию могут подавать, сначала, в удерживающую емкость перед подачей в зону осаждения. После осаждения суспензии минерального материала в форме частиц его обезвоживают, с образованием обезвоженного твердого вещества. Предпочтительно, обезвоженная суспензия минерального материала в форме частиц образует компактную и сухую твердую массу посредством комбинированного действия седиментации, дренажа, испарительной сушки и консолидации.

Осаждаемый минеральный материал в форме частиц достигает, по существу, высушенного состояния. Более того, минеральный материал в форме частиц, как правило, является соответствующим образом консолидированным и твердым, например, за счет одновременного осаждения и обезвоживания, что позволяет распределить значительную нагрузку на почву.

Подходящие дозировки поли(этиленоксидного) сополимера варьируются в интервале 10-10000 г на тонну твердых частиц материала. Как правило, соответствующая дозировка может варьироваться в зависимости от конкретного материала и содержания материала в сухом остатке. Предпочтительные дозировки составляют в интервале 30-7500 грамм на тонну, более предпочтительно, в интервале 100-3000 грамм на тонну, еще более предпочтительно, дозировки составляют в интервале 500-3000 грамм на тонну. Поли(этиленоксидный) сополимер может быть добавлен к суспензии минерального материала в форме частиц, например, к суспензии шлама, в форме мелкодисперсных частиц, водного раствора, который приготовляют путем растворения поли(этиленоксидного) сополимера в воде или в среде на водной основе, или в форме суспензии, взвешенной в растворителе.

Частицы минерального материала, как правило, являются неорганическими. Как правило, материал может быть получен из или содержать фильтрационный осадок, шламы, нижний продукт из концентратора или не сгущенные потоки внутренних отходов, например другого минерального шлама, суспензий или шламов, в том числе фосфатные, алмазные, золотые шламы, минеральные пески, цинковый шлам, свинцовый, медный, серебряный, урановый, никелевый, от переработки железной руды, угля, нефтеносных песков, или красный шлам. Материал может представлять собой твердые частицы, осевшие в конечном загустителе или на промывной стадии в ходе процесса обогащения минерального сырья. Таким образом, материал, желательно, является результатом операции обогащения минерального сырья. Предпочтительно, материал содержит шламы. Предпочтительно, минеральный материал является гидрофильным по природе и/или би-смачиваемым и, более предпочтительно, его выбирают из красного шлама и содержащих гидрофильную глину, таких как шламы от нефтеносных песков т.д.

Тонкоизмельченные шламы или другой перекачиваемый материал может иметь содержание твердых веществ в интервале 5-80% масс. Суспензии зачастую имеют содержание в интервале 15%-70% масс., например, в интервале 25% до 40% масс. Размеры частиц в типовом образце тонкоизмельченных шламов, по существу, меньше 45 мкм, например, приблизительно 95% масс. материала представляют собой частицы с размером меньше 20 мкм и приблизительно 75% имеют размер меньше, чем 10 микрон. Грубодисперсные хвосты имеют размер, значительно больший, чем 45 мкм, например, приблизительно 85% имеют размер больше, чем 100 мкм, но, как правило, меньше, чем 10000 мкм. Тонкоизмельченные хвосты и грубодисперсные хвосты могут присутствовать или сочетаться друг с другом в любом удобном соотношении при условии, что материал остается прокачиваемом состоянии.

Диспергированные твердые частицы могут иметь мономодальное, бимодальное или мультимодальное распределение частиц по размерам. Распределение, как правило, имеет мелкозернистую фракцию и крупнозернистую фракцию, в которой пик мелкозернистой фракции существенно меньше, чем 45 мкм, и пик крупнозернистой (или не тонкой) фракции существенно больше, чем 45 мкм.

Мы обнаружили, что лучшие результаты в терминах обезвоживания и консолидации получаются тогда, когда материал является относительно сконцентрированным и гомогенным. В дополнение к этому, может быть желательным комбинировать добавление сополимера в сочетании с другими добавками. Например, свойства текучести материала через трубопровод могут быть улучшены путем включения в его состав неорганического или органического коагулянта. Как правило, в случае включения в состав коагулянта, его включают в стандартных количествах. Мы обнаружили, к удивлению, что присутствие коагулянтов или других добавок не препятствует обезвоживанию, и консолидации материала или даже реабилитации зоны, в которой происходит его осаждение.

В дополнение к этому, сополимеры по настоящему изобретению могут быть использованы в сочетании с флокулянтами других типов (например, с полиакрилатами, полиакриламидами, частично гидролизованными полиакриламидами-и т.д.). Комбинации обрабатывающих реагентов могут включать в себя последовательное дополнение или одновременное добавление к суспензии, которая подлежит обработке.

Как правило, суспензию минерального материала в форме частиц могут подавать по трубопроводу и через выпускной патрубок в зону осаждения. Суспензии минерального материала в форме частиц затем обезвоживают в зоне осаждения. Предпочтительно, суспензию материала в форме частиц, который подают в зону осаждения, также консолидируют при отстаивании. Во многих случаях зона осаждения уже содержит консолидированный минеральный материал. Подходящим образом суспензия минерального материала в форме частиц при достижении поверхности осаждения натекает на поверхность ранее консолидированного минерального материала, и материал отстаивают и консолидируют с целью формирования стека.

Предпочтительно, материал перекачивают как жидкость к выпускному патрубку в зоне осаждения, и материал может протекать по поверхности консолидированного материала. Материал отстаивают и консолидируют и, таким образом, формируют стеки консолидированного материала. Этот процесс может быть повторен несколько раз с целью формирования стека, который состоит из нескольких слоев консолидированного материала. Формирование стеков консолидированного материала обладает тем преимуществом, что для его утилизации требуется меньшая по площади зона.

В операции обогащения полезных ископаемых, где суспензия, содержащая твердые частицы, флокулирует в концентраторе в целях разделения суспензии на слой супернатанта и материала нижнего продукта, материал, как правило, может быть подвергнут обработке в любой подходящей точке перед обработкой в концентраторе и/или после флокуляции в концентраторе, но до того, как материал, отстаивают. Как правило, суспензию перекачивают по трубопроводу в зону осаждения. Как правило, этого достигают путем перекачивания суспензии минерального материала в форме частиц. Подходящее и эффективное для обезвоживания количество сополимера может быть смешано с материалом до или во время стадии перекачивания. Таким образом, сополимер может быть распределен по всему материалу.

В качестве альтернативы, поли(этиленоксидный) сополимер может быть введен и смешан с материалом, по завершении стадии перекачивания. Наиболее эффективная точка добавления зависит от субстрата и расстояния между концентратором и зоной осаждения. Если трубопровод является относительно коротким, может быть выгодным добавлять дозировку раствора сополимера близко к точке вытекания материала из концентратора. С другой стороны, если зона осаждения существенно удалена от концентратора, может быть желательным введение раствора сополимера ближе к выходному патрубку. В некоторых случаях, может быть удобным вводить сополимер в материал в момент его выхода из выпускного патрубка. Зачастую может быть желательным, вводить поли(этиленоксидный) сополимер к суспензии перед ее выходом из выпускного патрубка, предпочтительно, в пределах 10 м до выпускного патрубка. Для суспензий, полученных из шламов, обработка может быть организована в виде параллельного добавления флокулянта к протекающей суспензии. Обработанный материал может быть отправлен в яму, наклонную поверхность или дополнительно обработан с использованием фильтр-пресса, ленточного пресса или центрифуги перед размещением в зоне захоронения.

Реологические свойства материала, в процессе его протекания через трубопровод в зону осаждения имеют важное значение, так как любое значительное снижение характеристик текучести может серьезным образом снижать эффективность процесса. Важно, что не существует никакого значительного оседания твердых частиц, поскольку это может приводить к закупорке, что может означать закрытие завода в целях очистки закупорки. В дополнение к этому, является важным, что не существует никакого существенного снижения характеристик протока, так как это может существенно ухудшать способность перекачивать материал. Такой отрицательный эффект может приводить к значительному увеличению затрат на электроэнергию, поскольку перекачивание становится затруднительнее, и вероятности повышенного износа насосного оборудования.

Реологические характеристики суспензии минерального материала в форме частиц в процессе ее обезвоживания являются важными, поскольку даже в случае отстаивания материала является важным, чтобы проток был сведен к минимуму, и чтобы в идеальном случае затвердевание и, предпочтительно, консолидация материала происходила быстро. Если материал слишком текучий, то таковой не формирует эффективный стек и присутствует также риск того, что он будет загрязнять воды, выпускаемые из материала. В дополнение к этому, желательно, чтобы консолидированный материал был достаточно прочным, чтобы оставаться сцепленным и выдерживать вес последующих слоев консолидированного наносимого на него материала.

Предпочтительно, в способе по изобретению достигают экстремумной геометрии утилизата и подвергают совместной иммобилизации обработанные тонкодисперсную и грубодисперсную фракции твердых частиц материала. Экстремумная геометрия, как оказывается, приводит к более высокому уплотнительному давлению, направленному вниз на залегающие твердые вещества, которые, как кажется, отвечают за повышение скорости обезвоживания. Мы считаем, что такая геометрия приводит к большему количеству отходов на единицу площади поверхности, которая является как экологически, так и экономически выгодной.

Предпочтительным признаком настоящего изобретения является консолидация во время выпуска водного концентрата, который, предпочтительно, происходит во время операции отжима. Таким образом, предпочтительным вариантом осуществления изобретения является обезвоживание материал при уплотнении, в целях высвобождения водного концентрата, содержащего значительно меньшее количество твердого вещества. Жидкость затем может быть возвращена в процесс, таким образом, снижая объем импортированной необходимой воды, и, следовательно, является важным, чтобы водный концентрат был чистым, и, по существу, свободным от загрязнений, в особенности от мигрирующих мелкодисперсных частиц. Предпочтительно, жидкость может, например, быть переработана в концентраторе, из которого материал выделяют в качестве нижнего слоя.

Флокулирующий агент по настоящему изобретению вводят непосредственно в указанную выше суспензию материала в форме частиц. Флокулянт может присутствовать, по существу, в форме сухого вещества или его, предпочтительно, добавляют в виде водного раствора.

Флокулянта по настоящему изобретению включает в себя поли(этиленоксидный) сополимер. Поли(этиленоксидный) сополимер представляет собой продукт реакции, включающий этиленоксид и один или более из силан- или силоксан-функционализированных глицидилэфирных мономеров описанных одной из следующих структурных формул:

где R1 представляет собой -СН3 или -OCH3,

R2 представляет собой -СН3 или -СН2СН3 или -Si(СН3)3-

k составляет в интервале 1 до 4,

а также

n составляет в интервале 1 до 50

где R3 представляет собой -CH3 или -СН2СН3

а также

m составляет в интервале 1-4;

или

где R3 и R4 независимо друг от друга представляют собой -СН3 или -СН2СН3,

р составляет в интервале 0-2,

а также

r составляет в интервале 1-4

или их смесей.

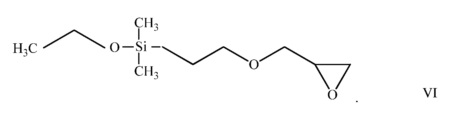

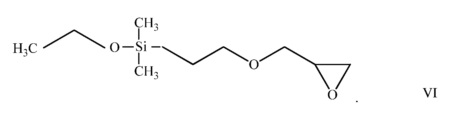

Предпочтительными силан- или силоксан-функционализированными глицидилэфирными мономерами являются 3-глицидилоксипропилполидиметилсилоксана, где n составляет в интервале 1 до 50; 3-глицидилоксипропилтриметоксисилан; и 3- глицидилоксипропилдиметилэтоксисилан, представленные следующими структурными формулами, соответственно:

где n составляет в интервале 1 до 50,

А также

В одном из вариантов осуществления настоящего изобретения, поли(этиленоксидный) сополимер может включать другие мономеры в дополнение к этиленоксиду и одному или более силан- или силоксан-функционализированным глицидилэфирным сомономерам. Например, эпоксиды, содержащие только алкильные или арильные заместители.

Предпочтительным дополнительным сомономером является 1,2-эпокситетрадекан:

Известны поли(этиленоксидные) полимеры и способы получения указанных полимеров, например, см. в патентной заявке WO 2013116027. В одном из вариантов настоящего изобретения, катализатор цинка, такой, как описываемый в патентной заявке US 4,667,013, могут быть использованы в целях получения поли(этиленоксидных) сополимеров по настоящему изобретению. В предпочтительном варианте осуществления катализатор, используемый в целях получения поли(этиленоксидных) сополимеров по настоящему изобретению, представляет собой катализатор на основе кальция, такой как описываемые в патентной заявке US 2,969,402; в патентной заявке US 3037943; в патентной заявке US 3627702; в патентной заявке US 4193892; и в патентной заявке US 4267309, все из которых включены в контексте данного документа в качестве ссылки во всей их полноте.

Предпочтительный катализатор на основе цинка представляет собой катализатор на основе алкоксида цинка, как в описании в патентной заявке USP 6,979,722, которая включена в настоящий документ в качестве ссылки во всей ее полноте.

Предпочтительным катализатором на основе щелочноземельного металла называется «модифицированный гексаммин щелочноземельного металла» или «модифицированный гексааммиакат щелочноземельного металла», причем технические термины «аммин» и «аммиакат» являются синонимами. Модифицированный гексаммин щелочноземельного металла, используемый для получения поли(этиленоксидного) сополимера по настоящему изобретению, синтезируют путем смешивания, по меньшей мере, одного щелочноземельного металла, предпочтительно, металлического кальция, металлического стронция или металлического бария, металлического цинка или их смеси, наиболее предпочтительно, металлического кальция; жидкого аммиака; алкиленоксида; который необязательно замещен ароматическими радикалами, и органическим нитрилом, имеющим, по меньшей мере, один кислотный атом водорода, с получением суспензии модифицированного гексаммина щелочноземельного металла в жидком аммиаке; непрерывной подачи суспензии модифицированного гексаммина щелочноземельного металла в жидком аммиаке в отпарную емкость и непрерывного упаривания аммиака, тем самым накапливая модифицированный катализатор в отпарной емкости; и после полной подачи суспензии модифицированного гексаммин щелочноземельного металла в отпарную емкость с помощью выдерживания модифицированного катализатора с целью получения окончательного катализатора полимеризации. В предпочтительном варианте осуществления катализатор на основе щелочно-земельного металла по настоящему изобретению, описанный в контексте настоящего документа выше, алкиленоксидом является пропиленоксид и органическим нитрилом является ацетонитрил.

Каталитически активное количество катализатора на основе щелочно-земельного металла используют в способе с целью синтеза поли(этиленоксидного) сополимера по настоящему изобретению, предпочтительно, катализаторы используют в количестве в интервале 0,0004-0,0040 г щелочноземельного металла на грамм эпоксидных мономеров (суммарный вес всех мономеров, например, этиленоксида и силан- или силоксан-функционализированных глицидилэфирных мономеров), предпочтительно, в количестве в интервале 0,0007-0,0021 г щелочноземельного металла на грамм эпоксидных мономеров, более, предпочтительно, в количестве в интервале 0,0010-0,0017 г щелочноземельного металла на грамм эпоксидных мономеров, и наиболее предпочтительно, в интервале 0,0012-0,0015 г щелочноземельного металла на грамм эпоксидных мономеров.

Катализаторы могут быть использованы в сухой или суспендированной форме в стандартном способе полимеризации эпоксида, как правило, в способе суспензионной полимеризации. Катализатор может быть использован в концентрации, составляющей в интервале 0,02-10% масс., например, в интервале 0,1-3% масс., в расчете на массу загрузки эпоксидных мономеров.

Реакция полимеризации может быть проведена в широком интервале температур. Температуры полимеризации могут составлять в интервале 30C-150°C и зависят от различных факторов, таких как характер эпоксидного мономера(ов), конкретного используемого катализатора и концентрации катализатора. Типичный температурный диапазон составляет в интервале 0°C-150°C.

Условия давления не имеют особых ограничений, и давление задают температурами кипения разбавителя и сомономеров, используемых в способе полимеризации.

В общем случае, время реакции варьируется в зависимости от температуры, при которой протекает процесс, природы применяемого силан- или силоксан-функционализированного глицидилэфирного мономера, конкретного катализатора и применяемой концентрации, использования инертного разбавителя, и других факторов. Значения времени полимеризации могут составлять от нескольких минут до нескольких дней в зависимости от применяемых условий. Предпочтительные значения времени составляют в интервале 1 ч-10 ч.

Этиленоксид может присутствовать в количестве в интервале 5% масс.-95% масс., и силан- или силоксан-функционализированный глицидилэфирный мономер могут присутствовать в количестве в интервале 5-95 массовых %, в расчете на общий вес указанного сополимера. Если используют два или более силан- или силоксан-функционализированных глицидилэфирных мономеров, общее весовое процентное содержание двух или более силан- или силоксан-функционализированных глицидилэфирных мономеров составляет в интервале 5-95% масс. в расчете на общую массу указанного поли(этиленоксидного) сополимера.

Реакцию полимеризации, предпочтительно, проводят в жидкой фазе. Как правило, реакцию полимеризации проводят в инертной атмосфере, например, в атмосфере азота. В дополнение к этому, весьма желательно, чтобы процесс полимеризации проводили, по существу, в безводных условиях. Примеси, такие как вода, альдегид, углекислый газ и кислород, которые могут присутствовать в подаваемом эпоксидном материале и/или оборудовании для проведения реакций, следует избегать. Поли(этиленоксидные) сополимеры по настоящему изобретению могут быть получены с помощью полимеризации в массе, суспензионной полимеризации или полимеризации в растворе, причем суспензионная полимеризация является предпочтительной.

Реакцию полимеризации можно проводить в присутствии инертного органического разбавителя, такого, как, например, ароматические углеводороды, бензол, толуол, ксилол, этилбензол, и хлорбензол; различные кислородсодержащие органические соединения, такие как анизол, диметиловый и диэтиловый эфиры этиленгликоль, пропиленгликоль, и диэтиленгликоль; свободно текучие насыщенные углеводороды, в том числе с открытой цепью, циклические и алкилзамещенные циклические насыщенные углеводороды, такие как пентан (например, изопентан), гексан, гептан, различные свободно текучие нефтяные фракции углеводородов, циклогексана, алкилциклогексанов и декагидронафталина.

Непрореагировавший мономерный реагент зачастую может быть выделен из продукта реакции с помощью стандартных методов, например, путем нагревания указанного продукта реакции при пониженном давлении. В одном варианте осуществления способа по настоящему изобретению поли(этиленоксидный) сополимерный продукт может быть извлечен из продукта реакции путем промывки указанного продукта реакции с помощью инертного свободно текучего органического растворителя, с последующей сушкой так же при пониженном давлении при умеренно высоких температурах.

В другом варианте осуществления продукт реакции растворяют в первом инертном органическом растворителе, с последующим введением второго инертного органического растворителя, который смешивают с первым растворителем, но который не является растворителем для поли(этиленоксидного) сополимерного продукта, что тем самым приводит к высаживанию сополимерного продукта. Выделение осажденного сополимера может быть осуществлено путем фильтрации, декантации, и т.д., с последующей сушкой при тех же условиях, что указаны выше. Поли(этиленоксидный) сополимер имеет различное распределение частиц по размерам в зависимости от условий обработки. Поли(этиленоксидный) сополимер может быть выделен из продукта реакции путем фильтрации, декантации, и т.д., с последующей сушкой указанного гранулированного поли(этиленоксидного) сополимера при пониженном давлении при умеренно повышенной температуре, например, в интервале 30°C-40°C. При желании, гранулированный поли(этиленоксидный) сополимер, перед стадией сушки, может быть промыт инертным свободно текучим органическим растворителем, в котором гранулированный полимер нерастворим, например, пентаном, гексаном, гептаном, циклогексаном, а затем высушен как описано выше.

В отличие от зернистого поли(этиленоксидного) сополимера, который является результатом процесса суспензионной полимеризации, как показано в настоящем документе выше, сополимеризация в массе или в растворе этиленоксида и силан- или силоксан-функционализированного глицидилэфирного мономера приводит к формированию негранулярного смолистого поли(этиленоксидного) сополимера, который составляет, по существу, всю полимерную массу или агломерированную полимерную массу или он растворяется в инертном органическом растворителе. Является понятным, что термин «полимеризация в массе» означает полимеризацию в отсутствие инертного свободно текучего органического разбавителя, а термин «полимеризация в растворе» относится к полимеризации в присутствии инертного свободно текучего органического разбавителя, в котором используемый мономер и полученный полимер растворимы.

Отдельные компоненты реакции полимеризации, т.е. эпоксидные мономеры, катализатор и разбавитель, если таковой используют, могут быть введены в полимеризационную систему в любой последовательности, поскольку порядок введения не имеет решающего практического значения для настоящего изобретения.

Использование катализатора на основе щелочно-земельного металла, описанного в контексте настоящего документа выше, в ходе полимеризации эпоксидных мономеров позволяет получать полимеры исключительно с высокой молекулярной массой. Не ограничиваясь рамками теории, полагают, что уникальная способность катализатора на основе щелочноземельного металла для получения более длинных полимерных цепей, чем полученные в той же полимеризационной системе с использованием тех же исходных материалов, обусловлена сочетанием более высокой плотности реакционных сайтов (что принимают за активность) и способности к внутреннему связыванию катализатора. Поли(этиленоксидные) сополимеры по настоящему изобретению имеют среднюю молекулярную массу, равную или больше, чем 100000 дальтон, и равную или меньше, чем 10000000 дальтон.

В случае полимеров с более высокой молекулярной массой измерения вязкости затруднены из-за проблем, возникающих в ходе растворения полимеров в водных системах. Во время растворения смесь приобретает слизистую консистенцию с высокой склонностью к гелеобразованию. В дополнение к этому, чрезвычайно длинные цепи весьма чувствительны к сдвигающим усилиям и должны перемешиваться при очень низких сдвигающих усилиях для того, чтобы свести к минимуму механическую деградации. Методику растворения полимеров по настоящему изобретению можно найти в Спецификации No. 326-00002-0303 AMS, опубликованный в марте 2003 года компанией The Dow Chemical Company под названием «POLYOXTM Water-Soluble Resins Dissolving Techniques». Значения вязкости раствора, которые упоминают в данной заявке, относятся к растворам этиленоксидных сополимеров, которые получают в соответствии с методикой, изложенной в примере.

Термин «вязкость 1%-ного водного раствора», используемый в контексте настоящего документа, означает динамическую вязкость 1% масс. раствора полимера в смеси воды и изопропилового спирта в весовом соотношении приблизительно 6:1. Весовое процентное содержание полимера принимают только в расчете на массу воды, т.е. не включая изопропиловый спирт. При подготовке водных полимерных растворов сначала добавляют изопропиловый спирт для диспергирования полимерные частицы до индивидуального состояния перед добавлением воды. Как оказывается, это в значительной степени сводит к минимуму образование геля и обеспечивает надежное измерение вязкости. Вязкость 1%-ных водных растворов этиленоксидных полимеров в соответствии с настоящим изобретением, составляет, предпочтительно, больше, чем 1200 мПа⋅c при 25°С и менее, чем 20000 мПа⋅c при 25°С. Вязкость 1%-ных водных растворов этиленоксидных полимеров определяют при 25°С с использованием цифрового вискозиметра BROOKFIELDTM DV-II +. Опорная нога прибора BROOKFIELD установлена на рабочей позиции при проведении измерений. Применяют иглу RV spindle # 2 и скорость в 2 оборота/мин для проведения измерений. Иглу погружают в раствор полимера, избегая захватывания пузырьков воздуха, и закрепляют на валу вискозиметра. Высоту регулируют таким образом, чтобы уровень раствора совпадал с отметкой на игле. Запускают двигатель вискозиметра, и показания вязкости регистрируют через 5 мин после запуска двигателя вискозиметра.

Поли(этиленоксидный) сополимеры в особенности пригодны для использования в качестве агентов флокуляции для суспензий материала в форме частиц, в частности, суспензий минеральных отходов. Поли(этиленоксидные) сополимеры по настоящему изобретению в особенности пригодны для обработки шламов и других отходов, образующихся в результате обогащении полезных ископаемых, в частности, для обработки шламов от нефтеносных песков.

ПРИМЕРЫ

Приготовление катализатора на основе модифицированного гексаммина кальция

Катализатор на основе модифицированного гексаммина кальция получают в соответствии с описанием в патентной заявке WO 2013116027: используют реакционную систему с резервуаром полунепрерывного перемешивания для производства катализатора на основе кальция с использованием параллельной обработки. Одновинтовой гравиметрический фидер сухих компонентов, функционирующий по принципу убыли в массе, модели K-Tron (модель # KCL-24-KQX) подает металлический кальций в шлюзовой бункер. Шлюзовой бункер состоит из двух 1-дюймовых шаровых клапанов модели KITZ. Шлюзовой бункер работает следующим образом: Загрузку приблизительно 2,5 г кальция подают на верхнюю часть шарового клапана шлюзового бункера. Верхний шаровой клапан открыт, что позволяет загрузке металлического кальция попадать в шлюзовой бункер. Верхний клапан шлюзового бункера сразу же закрывают, и шлюзовой бункер продувают газообразным азотом, чтобы удалить все следы кислорода. По окончании продувки азотом шлюзового бункера, открывают нижний клапан, и загрузку металлического кальция засыпают в жидкий аммиак, содержащийся в перемешиваемом сосуде диссольвера. Сосуд диссольвера выдерживают при температуре в интервале -10°С-0°С, и при давлении в интервале 482-515 кПа (в интервале 55-60 фунтов на квадратный дюйм). Металлический кальций подают в несколько загрузок на протяжении всей реакции, с целью поддержания необходимого уровня жидкости в сосуде диссольвера. За каждой загрузкой кальция сразу следует добавление достаточного количества жидкого аммиака для поддержания концентрации кальция на уровне приблизительно 2% мол. В результате реакции между металлическим кальцием и жидким аммиаком формируется гексаммин кальция, растворенный в жидком аммиаке. Раствор гексаммина кальция непрерывно переносят в сосуд преобразователя с регулируемой скоростью с использованием перистальтического насоса переменной скорости. Одновременно с этим смесь 60% мол. пропиленоксида и 40% мол. ацетонитрила вводят в сосуд преобразователя. Смесь пропиленоксид/ацетонитрил вводят в перемешиваемый сосуд преобразователя с целевой скоростью 1 моль суммарного пропиленоксид/ацетонитрила на 1 моль гексаммина кальция, поступающего из сосуда диссольвера. Реакция между гексаммином кальция и пропиленоксидом/ацетонитрилом приводит к серому/белому осадку, суспендированному в жидком аммиаке. Полученную суспензию непрерывно переносят под напором из сосуда преобразователя в перемешиваемый выпарной сосуд. Сосуд преобразователя выдерживают при температуре в интервале -5°С-5°С и при давлении в интервале 446 до 482 кПа (в интервале 50-55 фунтов на квадратный дюйм). В выпарной сосуд загружают приблизительно 1000 мл углеводорода марки NORPAR13TM (додекан/тридекан/тетрадекан смесь) перед началом реакции. Суспензию, образуемую в сосуде преобразователя, непрерывно подают в выпарной сосуд на протяжении всей реакции. Выпарной сосуд выдерживают при давлении в интервале 377-411 кПа (в интервале 40-45 фунтов на квадратный дюйм), и при температуре в интервале 0°C-40°C. После завершения реакции закрывают все потоки и давление выпарном сосуде понижают до в интервале 129 кПа-136 кПа (в интервале 4-5 фунтов на квадратный дюйм). Выпарной сосуд нагревают со скоростью приблизительно 3°С/мин до максимальной температуры 215°С. Суспензию выдерживают при 215°С в течение 3-х часов. По завершении тепловой обработки выпарной сосуд охлаждают и извлекают суспензию катализатора. Полученная в результате суспензия является источником катализатора для полимеризации этиленоксида, с получением поли(этиленоксидного) сополимера.

Приготовление катализатора на основе модифицированного алкоксида цинка

Катализатор на основе алкоксида цинка получают, руководствуясь описанием в патентной заявке USP 6,979,722. Колбу на 250 мл устанавливают в инертной атмосфере перчаточного бокса и загружают в нее продукт марки ISOPARTM E (изопарафиновая жидкость, номер CAS 64741-66-8) (80 мл) и диэтиловый цинк (5,0 мл, 48,8 ммоль). В этот раствор вводят 1,4-бутандиол (3,5 мл, 39,5 ммоль) по каплям при интенсивном перемешивании. Сразу же образуется белый осадок. Раствор перемешивают при комнатной температуре в течение 1 ч при нагревании до 50°C в течение 1 часа, а затем перемешивают в течение суток при комнатной температуре. На следующий день в раствор вводят по каплям этанол (3,7 мл, 63,4 ммоль). Затем раствор нагревают до 40°C в течение 1 часа, с последующим нагреванием до 150°C в течение 1 часа. При данной температуре летучие компоненты (в том числе некоторые из продукта ISOPAR E) отгоняют из раствора. После охлаждения конечный объем суспензии доводят до 120 мл с помощью продукта марки ISOPAR E, чтобы достигнуть концентрации цинка 0,4 М. Этот препарат катализатора используют в описанных реакциях полимеризации, и его впоследствии описывают как «катализатор на основе алкоксида цинка». Катализатор всегда хранят в инертной атмосфере перчаточного бокса, и растворы для использования в реакциях полимеризации также готовят в перчаточном боксе. Растворы катализатора запечатывают в ампулы сывороточного типа для транспортировки в реактор и вводят в реакционный раствор с помощью спринцевания из герметичных ампул и инжектирования в герметизированный реактор с целью сведения к минимуму воздействия воздуха.

Полимеризация поли(этиленоксидного) сополимера

Один или несколько из следующих сомономеров используют в примерах 1-12:

3-глицидилоксипропил полидиметил силоксан «ГППДМС», где n составляет в интервале 0-50

3-глицидилоксипропил триметоксисилан «ГПТМС»

3-глицидилоксипропил диметилэтоксисилан «ГДПМС»

а также

1,2-эпокситетрадекан «ЭТД».

Примеры 2, 5, и 6

Следуют нижеприведенной процедура с целью синтеза поли(этиленоксидного) сополимеры примеров 2, 5, и 6: реактор для смолы на 800 мл с рубашкой рабочим объемом 500 мл, снабженный штуцером для подачи азота, конденсатором на сухом льду, воронкой для подачи сухого льда с рубашкой, механической мешалкой и температурным датчиком. Реактор выдерживают в атмосфере азота и продувают через скруббер с 5%-ным раствором H3PO4.

В сухом боксе получают суспензию 0,33 г высушенного гидрофобного диоксида кремния в 50 мл гексана. Ее готовят в стеклянной капельной банке, а затем отжимают, герметизируют и вынимают из сухого бокса.

Катализатор на основе кальция отбирают в шприц внутри сухого бокса. Шприц герметизируют и вынимают из сухого бокса. В то же время взвешивают шприц с силан- или силоксан-функционализированным глицидилэфирным мономером. В реактор загружают приблизительно 500 мл дегазированного безводного циклогексана с использованием линии передачи с двойным игольчатым наконечником из круглодонной колбы типа Шленка. Суспензию 0,33 г высушенного гидрофобного диоксида кремния приблизительно в 50 мл циклогексана с помощью шприца добавляют в реактор. Мешалку настраивают на скорость 300 оборотов в минуту.

Ледяную пасту на основе сухого льда/изопропанола готовят в рубашке конденсатора капельной воронки. Температуру капельной воронки поддерживают на уровне приблизительно -20°С. Циркуляцию в рубашке реактора запускают с установкой на 20°С. Уровень кислорода в реакторе измеряют на уровне приблизительно 2,7 ч. млн. Помещают приблизительно 45 мл этиленоксида в капельную воронку. Этиленоксид получают от компании Arc Specialties в цилиндре и подают в виде жидкости по 1/8-дюймовой трубке из нержавеющей стали в капельную воронку. Вводят катализатор из шприца в реактор. Вводят в реактор силан- или силоксан-функционализированный глицидилэфирный мономер. Вводят этиленоксид с высокой скоростью в течение приблизительно 5 минут под наблюдением за экзотермической реакцией в суспензии. Установленная температура рубашки составляет 20°C. Экзотермический эффект составляет 28,8°С. После завершения введения нагревают ванну до 35°С в течение 1,5 часов. Смесь охлаждают до 20°С.

Вводят 3,0 г 100%-ного раствора изопропанола. Перемешивают в течение 1 часа. Барботируют через реакцию СО2 в течение 1 часа. Перемешивают в течение 1 часа. Фильтруют полимер на воздухе. Промывают с помощью 50 г циклогексана. Высушивают полимер при 35°С в течение 2-х часов. Помещают поли(этиленоксидный) сополимер в банку для образца. Вводят 400 ч. млн. бутилгидрокситолуола (БГТ) в целях стабилизации. Тип и количество в граммах «г» силан- или силоксан-функционализированного глицидилэфирного мономера, типа и количества в граммах «г» катализатора «Cat», а также величина процентного выход для примеров 2, 5 и 6, приведены в Таблице 1.

Примеры 1, 3, 4, 7 и 12

Следуют нижеприведенной процедура с целью синтеза поли(этиленоксидных) сополимеров примеров 1, 3, 4, а также 7-12: 2-литровую реакторную систему высушивают, по меньшей мере, в течение 13 часов при нагревании до 120°C с продувкой азотом и охлаждением. 2-литровый реактор оснащен термостатируемой баней с силиконовым маслом, конденсатором, охлаждаемым до -20°C с помощью этиленгликолевой бани, механической мешалкой, датчиками температуры и давления и системой управления модели Siemens. Реактор выдерживают в атмосфере азота и под давлением в ходе функционирования. Процентное содержание этиленоксида в реакторе рассчитывают с помощью компьютера на основании данных о температуре и давлении.

В реактор загружают приблизительно 700 мл изопентана, подаваемого из 20-фунтового цилиндра с помощью азота, используемого для нагнетания давления при подаче. Суспензию 1,2 г высушенного гидрофобного диоксида кремния в приблизительно 50 мл гексана, получают в шприце и переносят в реактор через патрубок загрузки с мембраной. Перемешивание устанавливают приблизительно на 700 оборотов в минуту, и систему устанавливают на нагрев в режиме Предварительного Прогрева, с целью прогрева содержимого, минимум, до 32°C и не более, чем на 47°С перед продолжением.

Минимум, 100 г этиленоксида подают на патрубок нагрузки этиленоксида из цилиндра, поставляемого компанией Arc Specialties, с использованием давления от баллона с ультра сухим азотом, предназначенным для этой цели.

После достижения температурой системы стабильного состояния в режиме Cascade, 28 г этиленоксида подают под давлением в реактор с использованием стадии системы по предзагрузке этиленоксида. Как ожидается, концентрация этиленоксида составляет приблизительно 5% масс.

Шприц взвешивают с желаемым количеством силан- или силоксан-функционализированного глицидилэфирного мономера и вводят в реактор через патрубок нагрузки с мембраной.

Катализатор отбирают в шприц из герметичной стеклянной капельной банки, которую заполняют в сухом боксе. Вводят катализатор в шприце в реактор. Период переваривания устанавливают на уровне приблизительно 1 час для начала реакции.

Начальную стадию реакции в системе продолжают с введением оставшихся 72 г (100 г общего количества) целевого этиленоксида со скоростью в интервале приблизительно 20-100 г/ч. За системой наблюдают и периодически снимают показания в ходе добавления этиленоксида. Если концентрация этиленоксида превышает 7% масс., введение этиленоксида прекращают или добавляют большее количество катализатора. Вводят большее количество катализатора, если не считается, что таковой не будет вступать в реакцию, и загрузку затем прекращают и переходят к следующему шагу.

После завершения введения, систему выдерживают в течение приблизительно 1 ч или до достижения концентрации этиленоксида менее 1% масс. Реакционную смесь охлаждают до 20°С.

Вводят 1,5 мл 100%-ного изопропанола и реакционную смесь перемешивают в течение 1 часа. Вводят CO2 в свободное пространство реактора в течение 30 мин в процессе охлаждения системы.

2-литровый реактор извлекают из системы и твердую фазу фильтруют через воронку с пористым слоем. Продукт реакции промывают 500 мл гексана. Полимер сушат при комнатной температуре при полном вакууме в течение суток. Определяют выход для каждой реакции. Вносят в интервале 500-900 ч. млн. БГТ к каждому поли(этиленоксидному) сополимеру. Тип и количество в граммах «г» силан- или силоксан-функционализированного глицидилэфирного мономера, типа и количества в граммах «г» катализатора «Cat», а также величина процентного выход для примеров 1, 3, 4 и 7 приведены в Таблице 1.

Примеры 8-12

Следуют нижеприведенной процедура с целью синтеза поли(этиленоксидных) сополимеров примеров 8-12: 2-литровый стеклянный реактор, оснащенный конденсаторной системой, трубопроводом подвода этиленоксида (ЭО), верхнеприводной мешалкой и запечатанным мембраной патрубком для катализатора, сушат в течение суток в токе азота при повышенной температуре. После охлаждения в заполненный инертным газом реактор загружают 700 мл изопентана и 1,5 г модифицированного гидрофобного диоксида кремния и доводят до 38°C и 89,6 кПа (13 фунтов на квадратный дюйм). В реактор вводят 40 г предварительной загрузки этиленоксида, с последующим инжектированием через патрубок с мембраной 6 мл 0,4-молярной суспензии катализатора на основе алкоксида цинка, полученной, как описано выше в контексте настоящего документа. Шприцом отбирают требуемое количество силан- или силоксан-функционализированного глицидилэфирного мономера и вводят в реактор через впускной порт с мембраной. Этиленоксид непрерывно вводят в реактор до внесения суммарного количества в 100 г. Скорость введения этиленоксида регулируют таким образом, чтобы расчетная концентрация паров фазы этиленоксида составляла менее 7%.масс. Вводят большее количество катализатора, если не считается, что таковой не будет вступать в реакцию, и загрузку затем прекращают и переходят к следующему шагу. Через 268 мин загружают в реактор 15 мл изопропилового спирта и реактор охлаждают. Твердый полимерный продукт отделяют фильтрацией, сушат в вакуумной печи в течение суток при комнатной температуре, и стабилизируют с помощью 500 ч. млн. БГТ. Тип и количество в граммах «г» силан- или силоксан-функционализированного глицидилэфирного мономера, типа и количества в граммах «г» катализатора «Cat», а также величина процентного выхода для примеров 8-12, приведены в Таблице 1.

Характеристика вязкости

Величины вязкости 1%-ного водного раствора «вязкость 1%» определяют в соответствии с методикой, описанной выше в контексте настоящего документа, для каждого примера и приводят в единицах сантипуаз (сП) в Таблице 1.

Таблица 1

5/5,2414

* Величины выхода могут превышать 100% из-за присутствия остаточного катализатора и гидрофобного модифицированного диоксида кремния-для расчета величины выхода используют только мономеры.

Оценка эффективности флоккулянта

Образцы шламов для использования при оценке флокуляции в примерах 1 и 3-12 изготовляют с помощью процесса комбинирования воды и необработанных шламов в сосуде для образцов в расчете на общее содержание твердых веществ в образце лежалых мелких отвалов (MFT), полученном путем высушивания образца в печи, с получением стокового образца MFT в технологической воде с содержанием твердых веществ 30% масс. Хорошо перемешивают банку с образцом шламов с помощью верхнеприводной мешалки. Продолжают перемешивать образец шламов в процессе отбора проб для последующего тестирования. Вводят 95 мл разведенных шламов в совмещенный статический смеситель для переработки с использованием установки из элементов статического смесителя и перистальтического насоса, и запускают циркуляцию со скоростью насоса 200 оборотов в минуту в течение 60 секунд; скорость насоса в результате приводит к скорости подачи в трубах 65 см/с и к скоростью протока в контуре 1240 мл/мин. Затем вводят дозировку 0,4%-ного раствора поли(этиленоксидного) сополимера в технологической воде через шприцевой насос, закрепленный в системе совмещенного статического смесителя, в течение 80 секунд. После введения дозировки продолжают перемешивание, с достижением в общей сложности 185 циклов перемешивания; 92 цикл перемешивания проводят в ходе инжектирования полимера, 93 цикл перемешивания проводят после инжектирования полимера, где используют витой лентовидный элемент. Затем образцы испытывают на время капиллярного всасывания (КВ) и проводят испытание на седиментацию.

Испытание КВ:

Получают образец объемом 15 мл из смесителя и помещают в ячейку для испытания на капиллярное всасывание. Записывают продвижение фронта воды по КВ-бумаге с течением времени. Время КВ до 15 см записывают как величину, характеризующую проницаемость обрабатываемого образца шламов. Результаты КВ для примеров 1 и 3-12 приведены в Таблице 2.

Испытание на седиментацию:

Получают 80 мл образца из смесителя и помещают в 100-миллилитровый мерный цилиндр. Записывают изменения в уровне содержания твердых веществ от общего уровня жидкости с течением времени. Через 18 ч рассчитывают содержание твердых веществ в осевших хвостах из записанных данных по уровню воды и уровню твердых веществ. Определяют визуально качество воды в отделенном слое воды по отношению к ее чистоте, при этом высокое соответствует наиболее прозрачной и низкое соответствует наименее прозрачной, а среднее-между ними (H, L и M, соответственно). Результаты испытаний на седиментацию для трех различных дозировок 600 ч. млн., 1200 ч. млн., и 1800 ч. млн. для примеров 1 и 3-12, приведены в Таблице 2.Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОДЕРЖАЩИЕ СИЛАН, КАРБИНОЛ-ТЕРМИНИРОВАННЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2591254C2 |

| ВЫСОКОМОЛЕКУЛЯРНЫЕ ПОЛИМЕРЫ, СОДЕРЖАЩИЕ БОКОВЫЕ ГРУППЫ САЛИЦИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2298016C2 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ СХВАТЫВАНИЯ | 2016 |

|

RU2711191C2 |

| СОДЕРЖАЩИЕ ПРОСТОЙ ЭФИР, КАРБИНОЛ-ТЕРМИНИРОВАННЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2592527C2 |

| ТРИАЛКИЛСИЛИЛОКСИ-ТЕРМИНИРОВАННЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2596231C2 |

| КОМПОЗИЦИИ АНТИАДГЕЗИВНЫХ АГЕНТОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2223288C2 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕИОНОГЕННОЕ ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО И ИОНОГЕННЫЙ ПОЛИМЕР | 2012 |

|

RU2620394C2 |

| СПОСОБ ОТБЕЛИВАНИЯ ПОВЕРХНОСТИ ВОДНОЙ МИНЕРАЛЬНОЙ СУСПЕНЗИИ | 2011 |

|

RU2592520C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ МАСТЕРБАТЧЕЙ КАУЧУКА И ДИОКСИДА КРЕМНИЯ | 2017 |

|

RU2737156C1 |

| ПРИМЕНЕНИЕ КРЕМНИЙСОДЕРЖАЩИХ ПОЛИМЕРОВ ДЛЯ УЛУЧШЕНИЯ ФЛОККУЛЯЦИИ КРАСНОГО ШЛАМА В ПРОЦЕССЕ БАЙЕРА | 2008 |

|

RU2429207C2 |

Изобретение относится к способу обезвоживания водной суспензии минералов, включающему в себя введение в суспензию флоккулирующей системы, содержащей поли(этиленоксидный) сополимер, в частности сополимер этиленоксида и одного или более силан- или силоксан-функционализированных глицидилэфирных мономеров. Указанные поли(этиленоксидные) сополимеры могут быть использованы для обработки суспензий частиц, в частности суспензий минеральных отходов. Изобретение в особенности подходит для обработки шлама и отходов, полученных от обогащения минерального сырья, в частности для обработки шлама от обогащения нефтеносных песков. 2 н. и 6 з.п. ф-лы, 2 табл.

1. Поли(этиленоксидный) сополимер включает в себя продукт реакции полимеризации 95-5% масс. этиленоксида и 5-95% масс. одного или более силан- или силоксан-функционализированных глицидилэфирных мономеров в присутствии катализатора на основе алкоксида цинка или катализатора на основе модифицированного гексаммина щелочноземельного металла, в котором силан- или силоксан-функционализированный глицидилэфирный мономер описан одной или несколькими из следующих структурных формул:

где R1 представляет собой -СН3 или -OCH3,

R2 представляет собой -СН3, или -СН2СН3, или -Si(СН3)3-,

k составляет от 1 до 4,

а также

n составляет от 1 до 50;

где R3 представляет собой -CH3 или -СН2СН3,

а также

m составляет в интервале 1-4;

или

где R3 и R4 независимо друг от друга представляют собой -СН3 или -СН2СН3,

р составляет 0-2,

а также

r составляет 1-4.

2. Поли(этиленоксидный) сополимер по п.1, в котором катализатор на основе модифицированного гексаммина щелочноземельного металла представляет собой катализатор на основе модифицированного гексаммина кальция.

3. Поли(этиленоксидный) сополимер по п.1, в котором силан- или силоксан-функционализированный глицидилэфирный мономер представляет собой 3-глицидилоксипропилполидиметилсилоксан, где n составляет 1-50; 3-глицидилоксипропилтриметоксисилан; или 3-глицидилоксипропилдиметилэтоксисилан.

4. Поли(этиленоксидный) сополимер по п.1, дополнительно включающий в себя один или несколько дополнительных мономеров.

5. Способ обезвоживания водной суспензии материала в форме частиц, включающий следующие стадии:

i. добавление к водной суспензии материала в форме частиц поли(этиленоксидного) сополимера, который представляет собой продукт реакции полимеризации 95-5% масс. этиленоксида и 5-95% масс. одного или более силан- или силоксан-функционализированных глицидилэфирных мономеров в присутствии катализатора на основе алкоксида цинка или катализатора на основе модифицированного гексаммина щелочноземельного металла, в котором силан- или силоксан-функционализированный глицидилэфирный мономер описан одной или несколькими из следующих структурных формул:

где R1 представляет собой -СН3 или -OCH3,

R2 представляет собой -СН3 или -СН2СН3 или -Si(СН3)3-,

k составляет от 1 до 4,

а также

n составляет от 1 до 50;

где R3 представляет собой -CH3 или -СН2СН3,

а также

m составляет 1-4;

или

где R3 и R4 независимо друг от друга представляют собой -СН3 или -СН2СН3,

р составляет 0-2,

а также

r составляет 1-4;

ii. флокуляция суспензии;

а также

iii. обезвоживание суспензии.

6. Способ по п.5, в котором катализатор на основе модифицированного гексаммина щелочноземельного металла представляет собой катализатор на основе модифицированного гексаммина кальция.

7. Способ по п.5, в котором водная суспензия материала в форме частиц содержит отвалы и отходы, полученные от переработки таких видов минерального сырья, как фосфаты, алмазы, золото, минеральные пески, цинк, свинец, медь, серебро, уран, никель, железная руда, уголь, нефтеносные пески или красный шлам.

8. Способ по п.5, в котором водная суспензия материала в форме частиц содержит отвалы и отходы, полученные от переработки таких видов минерального сырья, как нефтеносные пески.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОЗРАЧНЫХ СМАЧИВАЕМЫХ ИЗДЕЛИЙ ИЗ СИЛИКОНОВОГО ГИДРОГЕЛЯ | 2007 |

|

RU2469053C2 |

Авторы

Даты

2019-04-16—Публикация

2015-04-30—Подача