Настоящее изобретение относится к способам определения остаточного загрязнения твердого материала после обработки его моющей жидкостью путем измерения веса загрязнения в частности к способам измерения загрязнений в лабораторных исследованиях при очистки поверхности, свойства которой, условия образования загрязнений и применяемые моющие жидкости характерны для процессов эксплуатации дорожных покрытий.

Уже известен способ определения загрязнения поверхности твердого материала, заключающийся в загрязнении чистого образца материала с известным начальным весом загрязняющей композицией, состоящей из смеси материалов, имитирующих загрязнение, и воды, размещение образца в загрязняющую композицию на время, достаточное для увлажнения образца, извлечение образца из загрязняющей композиции, высушивание загрязненного образца и измерение остатка загрязняющей композиции на образце путем сравнения массы образца после его высушивания с известной начальной массой чистого образца. В известном способе образец материала может быть выполнен из стекла, керамики, фарфора, кафеля, акрилового полимера или в виде лабораторных стекол, а загрязняющая композиция может содержать моющее вещество (см. описание изобретения к патенту РФ №2426980 от 24.06.2008). Недостатком данного способа является то, что процесс загрязнения и очистки не разделены, количество загрязнений, прилипших к образцу после увлажнения, не контролируется, назначать различную степень загрязнения и определять качество очистки невозможно, зависимости от степени загрязнения и после обработки сухого загрязнения моющими средств также невозможно.

Известен также способ определения остаточного загрязнения поверхности твердого материала после обработки его моющей жидкостью, включающий загрязнение чистого образца материала с известным начальным весом загрязняющей композицией, состоящей из материалов, имитирующих загрязнение, высушивание образца с загрязнителем, размещение образца на заданное время в моющую жидкость, высушивание образца после извлечения из моющей жидкости и измерении остатка загрязняющей композиции на образце путем сравнения веса образца после извлечения из моющей жидкости и его высушивания с известным начальным весом чистого образца (см. описание изобретения к патенту РФ №2239651 от 10.11.2004). Данное изобретение по совокупности существенных признаков является наиболее близким аналогом предлагаемому способу. К недостаткам данного изобретения следует отнести невозможность имитировать сложный процесс загрязнения, состоящий из загрязнения поверхности, обработанной растворами, изменяющими адгезионные свойства поверхности при последующем загрязнении загрязняющей композицией. Назначать различную степень загрязнения поверхности невозможно, поскольку образец помещают в раствор загрязняющей композиции и количество осевших на поверхности образца загрязнений не контролируется. Указанные недостатки не позволяют имитировать процесс загрязнения поверхности и ее мойки для условий, характерных для процессов загрязнения и мойки дорожной поверхности. В реальных условиях на дорожной поверхности имеется осадок от раствора хлористых солей, применяемых при содержании дорожных покрытий, который изменяет адгезионные свойства поверхности, влияющие на эффективность последующей мойки. На практике вес загрязнений, приходящийся на единицу площади поверхности, может быть различным, что также влияет на эффективность мойки поверхности от загрязнений. Таким образом, техническая проблема оценки эффективности моющих средств, применяемых для дорожных покрытий, с помощью известного способа не может быть решена.

Задачей заявленного изобретения является оценка эффективности моющих средств, применяемых для очистки дорожных покрытий.

Достигаемый технический результат заключается в возможности определения степени очисти поверхности при использовании различных моечных средств в зависимости от параметров загрязнения и условий их нанесения, характерных для дорожных покрытий при их эксплуатации.

Сущность изобретения выражается в том, что способ определения остаточного загрязнения поверхности твердого материала после обработки его моющей жидкостью включает загрязнение чистого образца материала с известным начальным весом загрязняющей композицией, состоящей из материалов, имитирующих загрязнение, высушивание образца с загрязнителем, размещение образца на заданное время в моющую жидкость, высушивание образца после извлечения из моющей жидкости и измерении остатка загрязняющей композиции на образце путем сравнения веса образца после извлечения из моющей жидкости и его высушивания с известным начальным весом чистого образца, причем перед загрязнением чистый образец помещают в водный раствор хлористого натрия на определенное время, а затем высушивают, а в качестве загрязняющей композиции используют пастообразную смесь, навеску которой наносят на образец равномерным слоем до достижения ею заданного веса.

Признаки, отличающие предложенное изобретение от наиболее близкого аналога заключаются в том, что перед загрязнением чистый образец помещают в водный раствор хлористого натрия на определенное время, а затем высушивают, а в качестве загрязняющей композиции используют пастообразную смесь, навеску которой наносят на образец равномерным слоем до достижения ею заданного веса.

Кроме того в частных случаях:

в качестве чистого образца материала с известным начальным весом используются покровные стекла диаметром 8 см;

индекс пенетрации пастообразной смеси, измеряемый мо методу определения пенетрации перемешанной смазки, составляет 130-200 единиц;

пастообразная смесь имеет следующий состав по весу:

- мелкозернистый песок - 72,0±0,5 г,

- пищевая соль (NaCL) крупностью не более 1 мм - 1,0±0,02 г,

- хлористый кальций порошкообразный (CaCL2) - 1,0±0,02 г,

- резиновый порошок - 1,0±0,01 г,

- моторное масло 5W-30 - 8.0±0,1 г,

- вода дистиллированная - 17±0,2 г;

мелкозернистый песок содержит твердые частицы размером 0,5-1,0 мм, а содержание пылевидных частиц не более 5% по весу;

резиновый порошок состоит из частиц размером менее 0,9 мм с насыпной массой 0,30-0.35 г/см3;

для получения пастообразной смеси сначала готовят сухую смесь, перемешивая в течении 15 минут мелкозернистый песок с пищевой солью и хлористым кальцием с последующими добавками резинового порошка и моторного масла, а затем, продолжая перемешивание, добавляют дистиллированную воду;

перед загрязнением чистый образец погружают в водный раствор хлористого натрия на 2 часа, причем содержание хлористого натрий в растворе составляет 5±0,05% по весу;

для нанесения пастообразной смеси на образец последний размещают на аналитические весы и покрывают его поверхность равномерным слоем пастообразной смеси до получения заданного веса смеси.

Для исследований по предлагаемому способу могут быть использованы покровные стекла, характеристики которых регламентированы ГОСТ 6672-75 Стекла покровные для микропрепаратов. Технические условия.

Загрязняющая композиция должна иметь определенную текучесть, чтобы наносимая навеска загрязнения не стекала, а удерживалась на образце. Поэтому применяется загрязняющая композиция в виде пастообразной смеси с индексом пенетрации 130-200 единиц, измеряемым методом определения пенетрации перемешанной смазки по ГОСТ 5346-78. Смазки пластичные. Методы определения пенетрации пенетрометром с конусом (с Изменением N 1).

Возможный состав пастообразной смеси, имитирующий дорожные загрязнения (мелкозернистый песок - 72,0±0,5 г, пищевая соль (NaCL) крупностью не более 1 мм - 1,0±0,02 г, хлористый кальций порошкообразный (CaCL2) - 1,0±0,02 г, резиновый порошок - 1,0±0,01 г, моторное масло 5W-30 - 8.0±0,1 г, вода дистиллированная - 17±0,2 г), в котором мелкозернистый песок содержит твердые частицы размером 0,5-1,0 мм, а содержание пылевидных частиц не более 5% по весу, а резиновый порошок состо-ит из частиц размером менее 0,9 мм с насыпной массой 0,30-0.35 г/см3 имеет индекс пенетрации 160-180 единиц. Для получения пастообразной смеси с указанным индексом пенетрации необходимо контролировать процесс приготовления смеси, при котором сначала готовят сухую смесь, перемешивая в течении 15 минут мелкозернистый песок с пищевой солью и хлористым кальцием с последующими добавками резинового порошка и моторного масла, а затем, продолжая перемешивание, добавляют дистиллированную воду.

Благодаря тому, что чистый образец первоначально погружают в водный раствор хлористого натрия свойства поверхности подлежащей загрязнению приближены к свойствам дорожной поверхности, на которой при эксплуатации (в особенности после зимнего сезона) имеется осадок хлористого натрия. В частности погружение образца осуществляют в раствор хлористого натрия с содержанием хлористого натрий в растворе 5±0,05% по весу на 2 часа.

Между совокупностью существенных признаков предлагаемого способа и достигаемым техническим результатом существует причинно-следственная связь, а именно: размещение чистого образца с известным начальным весом в водном растворе хлористого натрия на определенное время с последующим высушиванием и нанесение на поверхность образца пастообразного загрязнителя с определенным весом и высушивание загрязнений после такого нанесения позволяет имитировать в лабораторных условиях процессы загрязнения дорожных покрытий при их эксплуатации, а последующее размещения образца в моющей жидкости имитирует процесс мойки, дальнейшее высушивание и взвешивание образца позволяет оценить эффективность моющих средств по наличию сухих загрязнений на образце до и после мойки и таким образом оценить эффективность различных моечных средств, например по показателю, показывающему процентное содержание удаленных загрязнений, для различных моечных средств, времени их воздействия и различной степени загрязнений.

Ниже приводится пример применения предложенного способа при нанесении на образцы пастообразного загрязнителя с различным весом и выдерживание их в различных моющих жидкостях 24 часа.

Способ осуществляют в следующей последовательности.

1. В качестве чистого образца материала с известным начальным весом используются покровные стекла диаметром 8 см.

Часовые стекла перед испытаниями тщательно протирают спиртом, затем смывают дистиллированной водой и сушат в сушильном шкафу. Очищенные стекла взвешивают на аналитических весах 1 класса точности по ГОСТ 24194-2001 с наибольшим пределом взвешивания 200 г и допустимой погрешностью 0,75 мг. Для других взвешиваний также использовались указанные аналитические весы. Все стекла должны быть пронумерованы.

2. Готовят раствор пищевой соли (NaCL) в дистиллированной воде с концентрацией соли 5±0,05% и размещают в этом растворе очищенные стекла на 2 часа. Стекла вынимают и высушивают на воздухе при температуре 20±°С в течении 4 часов.

3. Для приготовления загрязняющей композиции взвешиваются следующие материалы:

- мелкозернистый песок с твердыми частицы размером 0,5-1,0 мм (содержание пылевидных частиц не более 5% по весу) - 2,0±0,5 г;

- пищевая соль (NaCL) крупностью не более 1 мм - 1,0±0,02 г;

- хлористый кальций порошкообразный (CaCL2) - 1,0±0,02 г;

- резиновый порошок - 1,0±0,01 г (резиновый порошок размером менее 0.9 мм и насыпной плотностью 0,30-0.35 г/см3 должен удовлетворять требованиям ГОСТ Р 55419-2013 «Материал композиционный на основе активного резинового порошка, модифицирующий асфальтобетонные смеси. Технические требования и методы испытания»;

- моторное масло 5W-30 - 8.0±0,1 г;

- вода дистиллированная - 17±0,2 г.

4. Навеску сухого мелкозернистого песка тщательно перемешивают с пищевой солью и порошкообразным хлористым кальцием. В процессе перемешивания добавляют резиновый порошок, а затем моторное масло. Общее время перемешивания в механической мешалке составляет 15 мин.

В готовую сухую смесь при дальнейшем перемешивании добавляют дистиллированную воду до получения пастообразной смеси.

Количество загрязняющей композиции в виде пастообразной смеси для последующей очистки с помощью одного моющего средства составляет не более 100 г.

5. Высушенные после извлечения из водного раствора хлористого натрия часовые стекла диаметром 8 см размещают на аналитических весах и с помощью кисточки наносят на одну поверхность образца равномерным слоем полученный ранее пастообразный загрязнитель в заданных количествах по весу. Например, готовят образцы с весом загрязнителя 0,5, 1,0 и 1,5 г с точностью 0,75 мг, обусловленную технической характеристикой аналитических весов. Всего готовят несколько комплектов образцов по числу применяемых моющих жидкостей и заданных величин времени воздействия (не менее одного комплекта на каждую моющую жидкость с заданным временем воздействия).

6. Образцы с пастообразным загрязнителем высушивают в лабораторных условиях на воздухе при температуре 20±2°С и влажности 50-80% в течении 24 часов. После высушивания загрязнителя образцы взвешивают на аналитических весах и определяют вес высушенного загрязнителя.

7. Комплект из образцов с различным весом высушенного загрязнителя помещают в емкость на деревянную подставку загрязненной поверхностью вверх, заливают моющую жидкость так, чтобы над поверхностью был слой моющей жидкости около 1 см и оставляют в моющей жидкости на 24 часа.

8. Затем образцы с остатками загрязнителя извлекают из моющей жидкости и помещают в сушильный шкаф при температуре 100±5°С на 4 часа до полного испарения воды.

9. Образцы с высушенным загрязнителем взвешивают на аналитических весах и определяют вес оставшегося сухого загрязнения путем сравнения веса образца с высушенным остаточным загрязнителем с известным начальным весом чистого образца.

10. По результатам проведенных опытов определяют эффективность применения различных моющих жидкостей при различных начальных загрязнениях и времени воздействия моющей жидкости при имитации условий загрязнения и мойки дорожных покрытий. Например, можно определить степень очистки в процентах по соотношению веса удаленного сухого загрязнения к весу начального сухого загрязнения.

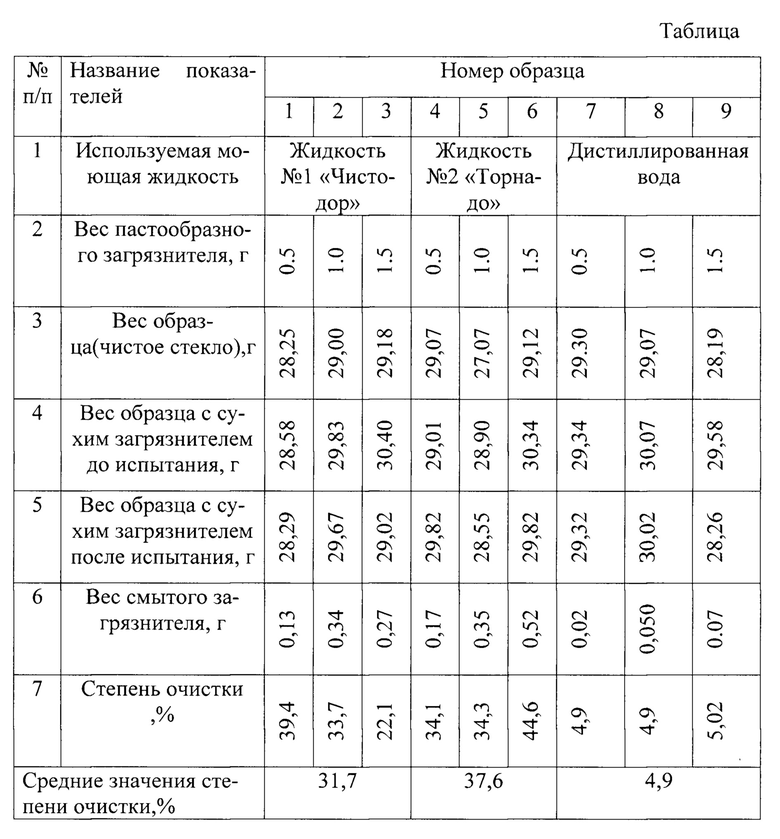

Результаты применения предлагаемого способа отраженные приведены в таблице

По результатам выше описанных лабораторных исследованиях с применением предлагаемого способа установлено, что в рассматриваемых условиях наиболее эффективно применение моющей жидкости №2 «Торнадо».

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЮЩЕЕ СРЕДСТВО С ДЕЗИНФИЦИРУЮЩИМИ СВОЙСТВАМИ | 2015 |

|

RU2583057C1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ МЕТАЛЛИЧЕСКОЙ И ОКРАШЕННОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2041258C1 |

| Способ оценки эффективности моющей среды | 1990 |

|

SU1767416A1 |

| Состав искусственного загрязнителя для определения моющей способности синтетических моющих средств | 1986 |

|

SU1392428A1 |

| СОСТАВ ДЛЯ ПРОФИЛАКТИЧЕСКОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, АРХИТЕКТУРНЫХ ОБЪЕКТОВ И ДОРОГ | 2004 |

|

RU2266879C1 |

| СТЕКЛООМЫВАЮЩАЯ ЖИДКОСТЬ | 2021 |

|

RU2763882C1 |

| СТРОИТЕЛЬНЫЕ СМЕСИ ДЛЯ ВНУТРЕННЕГО ПОКРЫТИЯ ИЛИ ШТУКАТУРКИ | 2015 |

|

RU2698930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАНДАРТНЫХ ОБРАЗЦОВ МАССОВОЙ ДОЛИ НЕФТЕПРОДУКТОВ В КВАРЦЕВОМ ПЕСКЕ | 2015 |

|

RU2599131C1 |

| МОЮЩЕЕ ТЕХНИЧЕСКОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2163923C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ЕМКОСТЕЙ И МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ ЗАГРЯЗНЕНИЙ | 2009 |

|

RU2387704C1 |

Изобретение относится к экологии, а именно определению остаточного загрязнения твердого материала после обработки его моющей жидкостью. Для этого образец чистого материала с известным начальным весом помещают в водный раствор хлористого натрия с весовой концентрацией 5±0,05% на 2 часа, а затем высушивают и загрязняют композицией, состоящей из материалов, имитирующих загрязнение. В качестве загрязняющей композиции используют пастообразную смесь, которую наносят на образец равномерным слоем. После этого образец высушивают, помещают в моющую жидкость на заданное время, а затем высушивают и измеряют вес остатка загрязняющей композиции на образце, сравнивая вес чистого и загрязненного образцов. Изобретение обеспечивает сравнение эффективности моющих жидкостей при эксплуатации дорожных покрытий. 7 з.п. ф-лы, 1 табл., 1 пр.

1. Способ определения остаточного загрязнения поверхности твердого материала после обработки его моющей жидкостью, включающий загрязнение чистого образца материала с известным начальным весом загрязняющей композицией, состоящей из материалов, имитирующих загрязнение, высушивание образца с загрязнителем, размещение образца на заданное время в моющую жидкость, высушивание образца после извлечения из моющей жидкости и измерение остатка загрязняющей композиции на образце путем сравнения веса образца после извлечения из моющей жидкости и его высушивания с известным начальным весом чистого образца, отличающийся тем, что перед загрязнением чистый образец погружают в водный раствор хлористого натрия с весовой концентрацией 5±0,05% на 2 часа, а затем высушивают; в качестве загрязняющей композиции используют пастообразную смесь, навеску которой наносят на образец равномерным слоем до достижения ею заданного веса.

2. Способ по п. 1, отличающийся тем, что в качестве чистого образца материала с известным начальным весом используются покровные стекла диаметром 8 см.

3. Способ по п. 1, отличающийся тем, что индекс пенетрации пастообразной смеси, измеряемый по методу определения пенетрации перемешанной смазки, составляет 130-200 единиц.

4. Способ по п. 1, отличающийся тем, что пастообразная смесь имеет следующий состав по весу:

- мелкозернистый песок - 72,0±0,5 г;

- пищевая соль (NaCl) крупностью не более 1 мм - 1,0±0,02 г;

- хлористый кальций порошкообразный (CaCl2) - 1,0±0,02 г;

- резиновый порошок - 1,0±0,01 г;

- моторное масло 5W-30 - 8,0±0,1 г;

- вода дистиллированная - 17±0,2 г.

5. Способ по пп. 1, 2, отличающийся тем, что мелкозернистый песок содержит твердые частицы размером 0,5-1,0 мм, а содержание пылевидных частиц не более 5% по весу.

6. Способ по пп. 1, 2, отличающийся тем, что резиновый порошок состоит из частиц размером менее 0,9 мм с насыпной массой 0,30-0,35 г/см3.

7. Способ по пп. 1, 2, отличающийся тем, что для получения пастообразной смеси сначала готовят сухую смесь, перемешивая в течение 15 минут мелкозернистый песок с пищевой солью и хлористым кальцием с последующими добавками резинового порошка и моторного масла, а затем, продолжая перемешивание, добавляют дистиллированную воду.

8. Способ по п. 1, отличающийся тем, что для нанесения пастообразной смеси на образец последний размещают на аналитические весы и покрывают его поверхность равномерным слоем пастообразной смеси до получения заданного веса смеси.

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2239651C1 |

| МОЮЩЕЕ И ОБЕЗЖИРИВАЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2190011C2 |

| Способ контроля загрязненности металлических поверхностей | 1989 |

|

SU1750749A1 |

| Технология очистных работ заготовительно-монтажного производства, стр | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Способ электролитического получения продуктов анодного окисления солей щелочных металлов | 1927 |

|

SU33134A1 |

| Битумы нефтяные дорожные вязкие | |||

| Определение индекса пенетрации (с Поправкой), найдено 30.10.2018 в Интернете [on-line] на сайте http://docs.cntd.ru/document/1200121336 | |||

| СНЕГООЧИСТИТЕЛЬ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1922 |

|

SU6672A1 |

| Технические условия, найдено 30.10.2018 в Интернете [on-line] на сайте http://www.internet-law.ru/gosts/gost/16545/. | |||

Авторы

Даты

2019-04-17—Публикация

2018-01-15—Подача