Изобретение относится к технологии очистки изделий и может быть использовано в машиностроении, химической, пищевой и других отраслях промышленности для контроля загрязненности крупногабаритных агрегатов механическими частицами (металлическими частицами, пылью, песком, текстильными волокнами, частицами лакокрасочных и изоляционных материалов и др.).

Известен способ определения степени чистоты поверхности деталей, заключающийся в протирании участков контролируемой поверхности фильтровальной бумагой, бумажной салфеткой, белой тканью или ватным тампоном. Количество загрязнений оценивается взвешиванием перечисленных материалов до и после протирания.

Недостатком этого способа является низкая чувствительность весового метода и

вероятность внесения дополнительных загрязнений в виде волокон.

Цель изобретения - повышение точности контроля

Цель достигается тем, что в способе контроля остаточной загрязненности по наличию механических частиц на поверхности крупногабаритных агрегатов, заключающемся в отборе проб путем наложения тампона из синтетического материала на контролируемую поверхность, в качестве материала тампона используют материал для изготовления мембранных фильтров тампон прикладывают к контролируемой поверхности с усилием прижатия 0,1-1,5 кг/см , а остаточную загрязненность рассчитывают по формуле

К а К0

где а- поправочный коэффициент, зависящий от количества масляных загрязнений

XI

ел о

2Ю

ПАВ и шероховатости поверхности, определяемых по номограмме;

Ко - количество частиц загрязнений на тампоне, при этом предпочтительно мембранные фильтры изготавливать из ацетат- целлюлозы.

Основные операции и приемы при контроле остаточной загрязненности следующие.

Составляют схему отбора проб с конт- ролируемой поверхности, для этого условно разбивают контролируемую поверхность на равные участки, количество участков должно быть не менее 30, каждый участок должен иметь твердые координаты, которые записываются на развертке контролируемой поверхности. Подготавливают необходимое количество мембранных фильтров, укладывают их в бюксы. Извлекают пинцетом мембранный фильтр из бюкса. Приклады- вают мембранный фильтр к контролируемой поверхности, плотно прижимают его. Взятую пробу укладывают в бюкс загрязненной стороной вверх и отправляют в лабораторию. Определяют размеры, коли- чество и материал частиц загрязнений под микроскопом на каждом фильтре. Рассчитывают объем и массу частиц загрязнений на каждом фильтре.

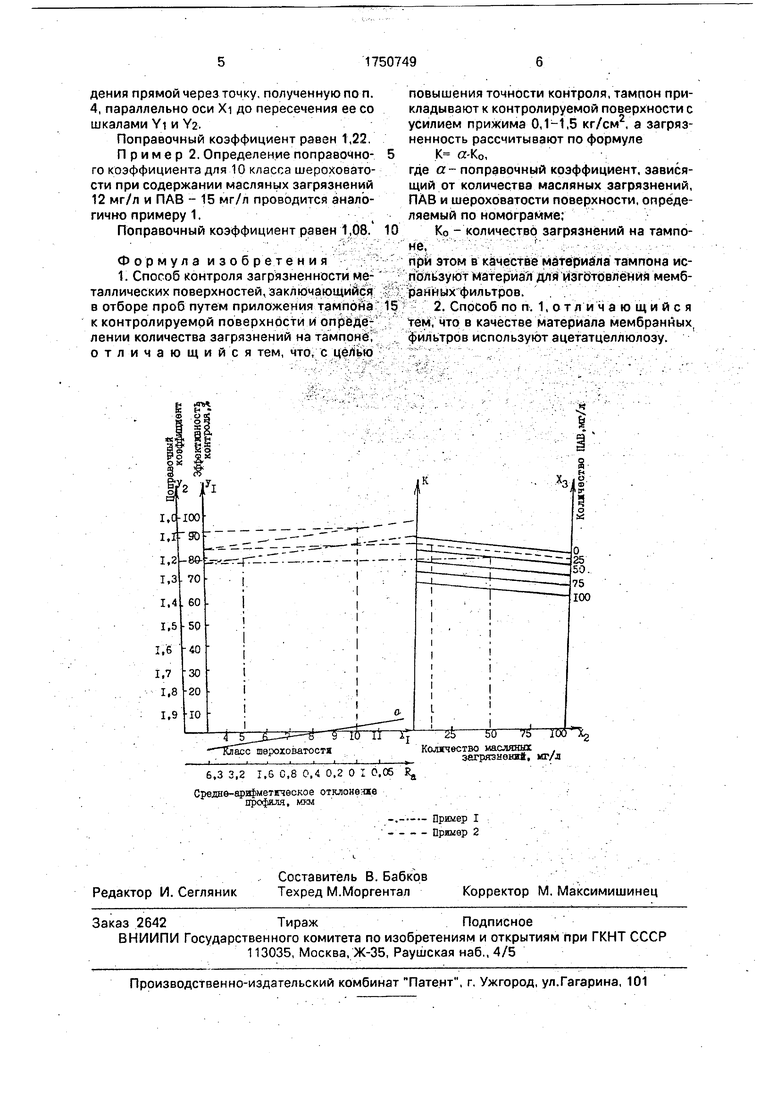

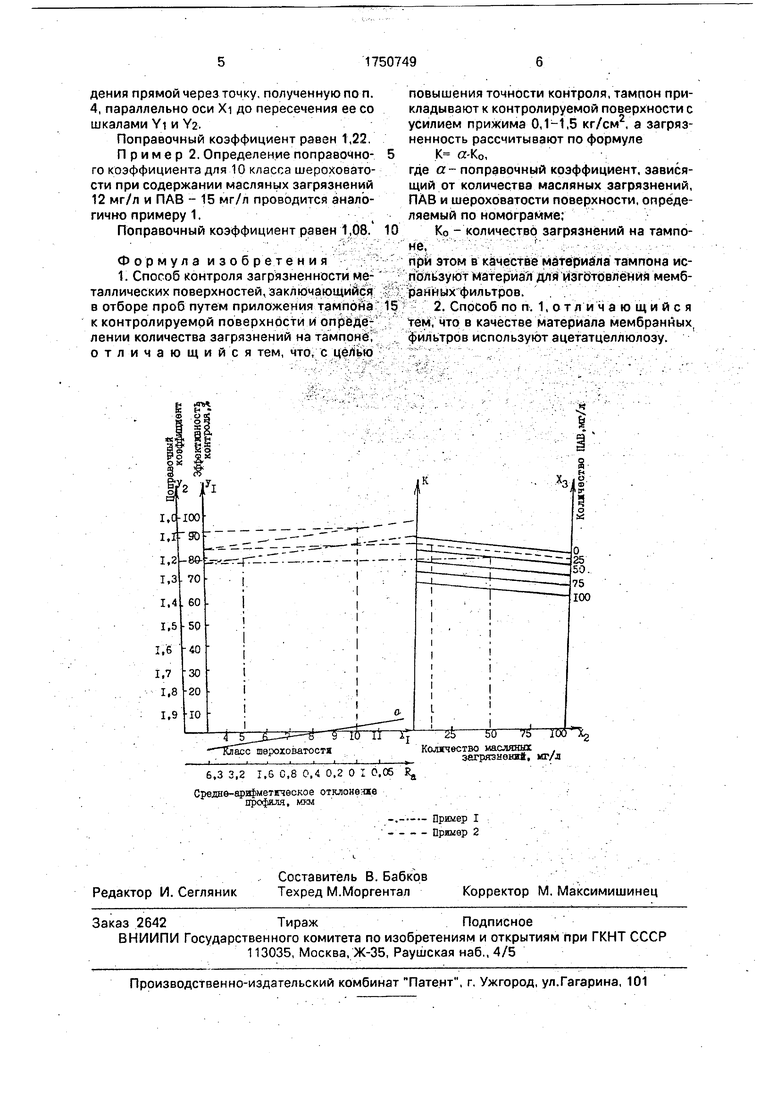

Для устранения погрешностей, вызван- ных влиянием свойств контролируемой поверхности (шероховатости, наличия на контролируемой поверхности масляных загрязнений и остатков ПАВ) при определении истинного количества загрязнений на контрольных фильтрах вводят поправочный коэффициент.

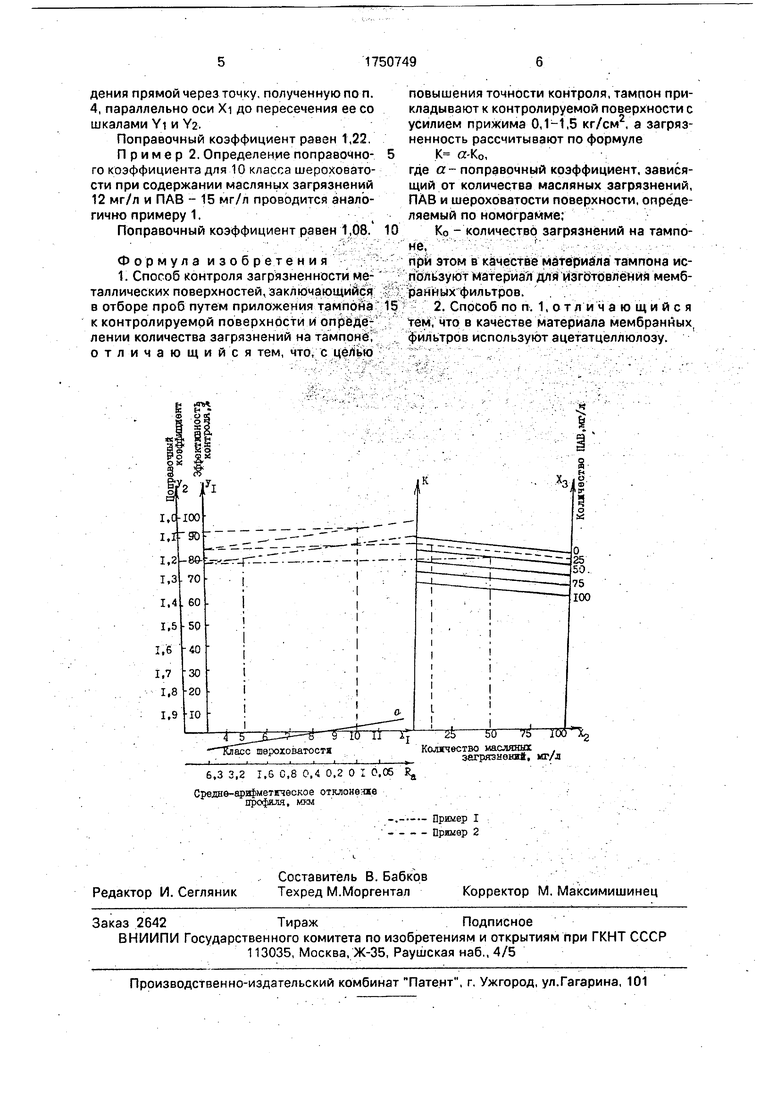

На чертеже представлена номограмма для определения поправочного коэффициента.

На чертеже использованы следующие обозначения: Xi - шероховатость контролируемой поверхности, безразмерная величина (или средне-арифметическое отклонение профиля в мкм), задается в конструкторской документации, при необходимости можно определить контактным методом с помощью профилометров; Х2 - количество масляных загрязнений на контролируемой поверхности, определяется косвенными методами по их содержанию в растворителе после пролива определенных участков контролируемой поверхности, например, люминесцентным, инфракрасным и др., измеряется в мг/л; Хз - количество ПАВ на контролируемой поверхности, определяется косвенными методами, например, люминесцентными, измеряется в мг/л; YI эффективность контроля, выражается в %;

YZ - поправочный коэффициент, К - шкала сопряжения,

Истинное количество загрязнений (К) на контролируемой поверхности определяется по формуле:

К а Ко /

где о. - величина поправочного коэффициента, определяемого по номограмме;

К0 - количество частиц загрязнений на контрольном фильтре.

Определение остаточной загрязненности контролируемой поверхности по уровню загрязненности контрольных фильтров проводится с использованием законов вероятностного распределения.

Порядок пользования номограммой следующий.

Из точки на оси Хз, соответствующей значению количества масляных загрязнений, провести прямую, перпендикулярную оси Х2, до пересечения с прямой, соответствующей значению ПАВ. Перенести эту точку со шкалы К на шкалу YI путем проведения прямой, параллельной оси XL до пересечения со шкалой YL Через точку, полученную на шкале YI, провести прямую, параллельR1

ную прямой Y -R- Xt.

На данной прямой найти точку, соответствующую заданной шероховатости контролируемой поверхности. Определить эффективность контроля путем проведения прямой через полученную точку параллельно оси Хч до пересечения ее со шкалой YL Определить поправочный коэффициент (а), перенеся полученную точку со шкалы YI на шкалу Y2. Расчетным путем по формуле К «-Ко определить истинное количество загрязнений на фильтрах.

Пример 1. Определить поправочный коэффициент для 5 класса шероховатости, при содержании масляных загрязнений на ней в количестве 50 мг/л и ПАВ - 25 мг/л.

Из точки на оси Ха (фиг. 1), соответствующей значению уровня масляных загрязнений 50 мг/л, провести прямую, перпендикулярную оси Х2 до пересечения с прямой, соответствующей содержанию ПАВ равного 25 мг/л. Перенести эту точку на шкалу YI путем проведения прямой параллельной оси Xi до пересечения со шкалой YI

Из полученной на оси YI точки провести прямую, параллельную прямой а Из точки на оси Xi, соответствующей значению 5 класса шероховатости, провести прямую, перпендикулярную оси Xi до пересечения с прямой, полученной по п, 3.

Определить эффективность контроля и поправочный коэффициент путем проведения прямой через точку полученную по п. 4, параллельно оси Xi до пересечения ее со шкалами YI и Y2

Поправочный коэффициент равен 1,22 Пример 2. Определение поправочного коэффициента для 10 класса шероховатости при содержании масляных загрязнений 12 мг/л и ПАВ - 15 мг/л проводится аналогично примеру 1.

Поправочный коэффициент равен 1,08.

Формула изобретения 1. Способ контроля загрязненности металлических поверхностей, заключающийся в отборе проб путем приложения тампона к контролируемой поверхности и определении количества загрязнений на тампоне, отличающийся тем, что, с целью

0

повышения точности контроля, тампон прикладывают к контролируемой поверхности с усилием прижима 0,1-1,5 кг/см2, а загрязненность рассчитывают по формуле

К а-Ко,

где а- поправочный коэффициент, зависящий от количества масляных загрязнений, ПАВ и шероховатости поверхности, определяемый по номограмме;

Ко - количество загрязнений на тампоне,

при этом в качестве материала тампона используют Материал для изготовления мембранных фильтров.

2. Способ по п. 1,отличающийся тем, что в качестве материала мембранных фильтров используют ацетатцеллюлозу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЦЕПТОВ СМЕСЕЙ НЕФТЕПРОДУКТОВ | 1969 |

|

SU234358A1 |

| Устройство для контроля диаметров изделий | 1990 |

|

SU1744447A2 |

| Прибор для построения номограмм | 1989 |

|

SU1743906A1 |

| Способ контроля качества атмосферного воздуха | 1989 |

|

SU1695251A1 |

| СПОСОБ ЦВЕТОВОЙ КЛАССИФИКАЦИИ ОБЪЕКТОВ И ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2468345C1 |

| Чертежный прибор | 1989 |

|

SU1675121A2 |

| Приспособление для определения размеров и положения инородных тел в организме | 1935 |

|

SU47783A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТОЧНИКОВ ВЫБРОСОВ В АТМОСФЕРУ ПО ИЗОБРАЖЕНИЯМ МЕГАПОЛИСОВ | 2011 |

|

RU2463630C1 |

| Способ определения содержания глицеридов в мясной продукции | 1989 |

|

SU1712866A1 |

| Способ количественного определения компонентов нифулина | 1980 |

|

SU958921A1 |

Использование: для контроля загрязненности крупногабаритных агрегатов механическими частицами в машиностроении, химической, пищевой и других отраслях промышленности. Сущность изобретения- к загрязненной поверхности прижимают тампон из материала для изготовления мембранных фильтров с усилием 0,1-1,5 кг/см2, определяют количество загрязнений на тампоне К0 и рассчитывают загрязненность по формуле К аК0, где а- поправочный коэффициент, зависящий от количества масляных загрязнений, ПАВ и шероховатости поверхности, определяемый по номограмме. В качестве материала для изготовления мембранных фильтров используют ацетат- целллюлозу. 1 з. п. ф-лы, 1 ил. у Ё

Количество масляных

загрязнений, иг/л

| Козлов Ю | |||

| С | |||

| Очистка автомобилей при ремонте, М.: Транспорт, 1981, с | |||

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1992-07-30—Публикация

1989-11-13—Подача