Изобретение относится к фланцевым соединениям для трубопроводов, аппаратов или сосудов и может быть использовано преимущественно в разъемных соединениях трубопроводов с арматурой и агрегатами, например, на магистральных трубопроводах транспортировки природного газа или нефти, а также, например, в составе газораспределительных станций.

Трубопроводные системы в целом, а фланцевые соединения труб в частности, работают в весьма сложных условиях и подвергаются воздействию весьма широкого спектра сил различной природы. В том числе: вызванными температурными факторами окружающей среды и состоянием рабочего тела; статическими и динамическими воздействиями собственно трубопроводной системы, частью которой они являются; динамическим воздействием внешних взаимодействующих с фланцевым соединением систем; широкоамплитудными колебаниями и низкочастотной вибрацией; прочими обстоятельствами.

В результате этого на фланцевые соединения действуют силы растяжения, направленные вдоль оси труб; силы изгиба, направленные перпендикулярно оси труб; тангенциальные силы, создающие крутящий момент относительно центральных осей. В подавляющем большинстве случаев все эти силы действуют одновременно и вызывают внутренние напряжения в деталях соединения, которые аккумулируются и передаются в конечном итоге на шпильки стягивающие фланцы - последнее замыкающее звено соединения, которое и обеспечивает работоспособность фланцевого соединения и его надежность.

Известно фланцевое соединение оборудования, содержащее уплотнительную металлическую прокладку в канавках уплотняемых поверхностей соединения, имеющую предохранительное упругое уплотнительное кольцо, установленное в выполненной в ней внутренней кольцевой канавке. Предохранительное упругое уплотнительное кольцо выполнено с возможностью взаимодействия с уплотняемыми поверхностями соединения оборудования для защиты соединения от воздействия перекачиваемой среды (см. патент РФ на изобретение №2178510, опубл. 20.01.2002). Уплотнительные металлические прокладки при использовании их в соединениях трубопроводов требуют больших стягивающих усилий фланцев для обеспечения герметичности этих фланцевых соединений. При этом основной недостаток заключается в том, что эти соединения не защищены от воздействия атмосферных осадков, что приводит в процессе эксплуатации к коррозии металлических уплотнительных элементов и, как следствие, к утечкам из фланцевых соединений перекачиваемых по трубопроводу жидких углеводородов.

Наиболее близким, взятым в качестве прототипа, является фланцевое соединение труб и аппаратов, по патенту RU №2635952, опубликован 17.11.2017 г., содержащее скрепленные между собой стягивающими шпильками и гайками и сопряженные по контактной поверхности два металлических фланца, в каждом фланце со стороны контактной поверхности выполнен паз и расположенную в пазах между фланцами металлическую кольцевую прокладку. Главным недостатком прототипа является не оптимальная конструкция, с точки зрения восприятия и перераспределения внутренних напряжений по элементам соединения, которые возникают при эксплуатации от воздействия внешних сил. В реальных условиях эксплуатации, например, на бурильных установках или энергетических машинах, кроме различного рода статических сил на трубопроводную систему и фланцевые соединения воздействует динамические, например - вибрация. Во многих случаях весьма значительная и, чаще всего интегральная, включающая низкочастотные колебания (1-3 колебания в секунду) с большой амплитудой и высокочастотные колебания (более 10 колебаний в секунду) с малой амплитудой. В этом случае на напряжение в шпильках, возникшее от суммарного воздействия усилия затяга и усилия изгиба, накладываются знакопеременные напряжения от вибрации. Шпилька достаточно быстро (например, в течении полугода) может набрать несколько сотен тысяч колебаний или циклов, что приводит к малоцикловой или цикловой усталости материала шпильки. В результате предел усталостной прочности материала шпильки понижается и напряжения могут перейти из упругой области, обеспечивающей целостность шпильки и ее прочность, в область пластической деформации, то есть длина шпильки под действием изложенных факторов начнет увеличиваться ("металл потечет"), а усилие затяга шпильки будет ослабевать. При этих условиях наступает разгерметизация фланцевого соединения, что потребует незамедлительного вывода оборудования из эксплуатации.

Техническая проблема, решаемая заявленным изобретением, заключается в повышении надежности фланцевого соединения, расширении области применения и повышении эксплуатационной надежности при сверхвысоких давлениях рабочей среды в трубопроводе или аппарате (от 800 до 1500 кг\см2) и уменьшения затрат на обслуживание, связанных с восстановлением соединения и сокращением времени простоя.

Технический результат достигается за счет того, что фланцевое соединение для труб и аппаратов содержащее скрепленные между собой стягивающими шпильками и гайками и сопряженные по контактной поверхности два металлических фланца, в каждом фланце со стороны контактной поверхности выполнен паз и расположенную в пазах металлическую кольцевую прокладку, согласно заявленному решению, контактная поверхность фланцев выполнена в виде пространственного тела, содержащего последовательно сопряженные по направлению от центральной оси фланцев к периферии, элементы плоского кольца, эллипсоида и конуса, причем внутренний диаметр d кольцевой плоскости равен внутреннему проходному диаметру фланца, а наружный диаметр d2 кольцевой плоскости находится из соотношения: d2=d+К1×S, где:

- К1 - позиционный коэффициент в интервале от 1,2 до 1,5,

- s - величина зазора между фланцами на внешнем диаметре;

угол между основанием конусной поверхности и образующей конуса составляет 0,3-1,2 градуса, а паз фланца выполнен в виде прямоугольной трапеции, причем глубина паза Н, определяется из соотношения:

Н=К1×0,5 В, где:

- В - ширина металлической кольцевой прокладки;

при этом опорная контактная поверхность паза фланца находится с внешней стороны по отношению к центральной оси соединения и расположена под углом β1, принимаемым в интервале от 14,8 до 16,5 градусов по отношению к кольцевой плоскости контактной поверхности фланца, диаметр средней оси паза находится из соотношения:

dcp=d+К1×d,

на металлической кольцевой прокладке с наружной стороны оппозитно друг другу выполнены конические контактные поверхности, а в центральной части выполнен разгрузочный кольцевой паз, причем угол β2 между основанием конусной поверхности и образующей конуса определяется из соотношения:

β2=β1+Δβ, где:

- Δβ находится в интервале от 0,8 до 1,6 градуса;

при этом ширина разгрузочного кольцевого паза составляет от 0,2 до 0,3 ширины В металлической кольцевой прокладки. Кроме этого, в отверстиях фланцев под установку шпилек со стороны расположения гаек, выполнены сферические расточки, оппозитные сферическим поверхностям, выполненным на гайках, а контактные поверхности фланцев, пазов и металлической кольцевой прокладки обработаны модифицирующим антифрикционным составом на основе фторорганических соединений.

Заявленный технический результат достигается за счет создания конструкции фланцевого соединения с такими геометрическими характеристиками, которые позволяют наиболее эффективно воспринимать нагрузку от внутренних и внешних сил и распределять напряжения, вызываемые ими между составными элементами соединения так, чтобы на замыкающее и наиболее слабое звено - шпильки, которые изначально нагружены усилием затяга - передавалось возможно меньшее усилие от внешнего воздействия, в идеале дополнительное воздействие от внешних сил, передаваемое шпилькам должно стремиться к нулю. Заявленная конструкция обеспечивает повышение степени герметизации при сверхвысоких давлениях рабочей среды в трубопроводе или аппарате (от 800 до 1500 кг\см2) и устранения причин, вызывающих разгерметизацию фланцевого соединения в условиях колебаний температуры рабочей и окружающей среды, колебания давления рабочей среды, вибрации, гидроударов и других внешних воздействующих на фланцевое соединение факторов, за счет обеспечения работы материалов фланцев и кольцевой прокладки в области упругой деформации, обеспечения центровки фланцев и кольцевой прокладки, с одной стороны, и фланцев и стягивающих шпилек, с другой стороны и обеспечения абсолютной неподвижности всех элементов соединения и его работы как жесткого монолита в пределах расчетных нагрузок трубопроводной системы вне зависимости от внешних воздействующих факторов. Такая монолитность фланцевого соединения исключает передачу боковых (радиальных), осевых и крутящих усилий внешнего воздействия, от фланцев к стягивающим шпилькам, а, следовательно, исключает накопление в них циклических внутренних напряжений и потерю прочностных свойств, ослабление усилия обтяжки и создания условий разгерметизации, что обеспечивает надежность работы фланцевого соединения.

Заявленное решение поясняется чертежами, где:

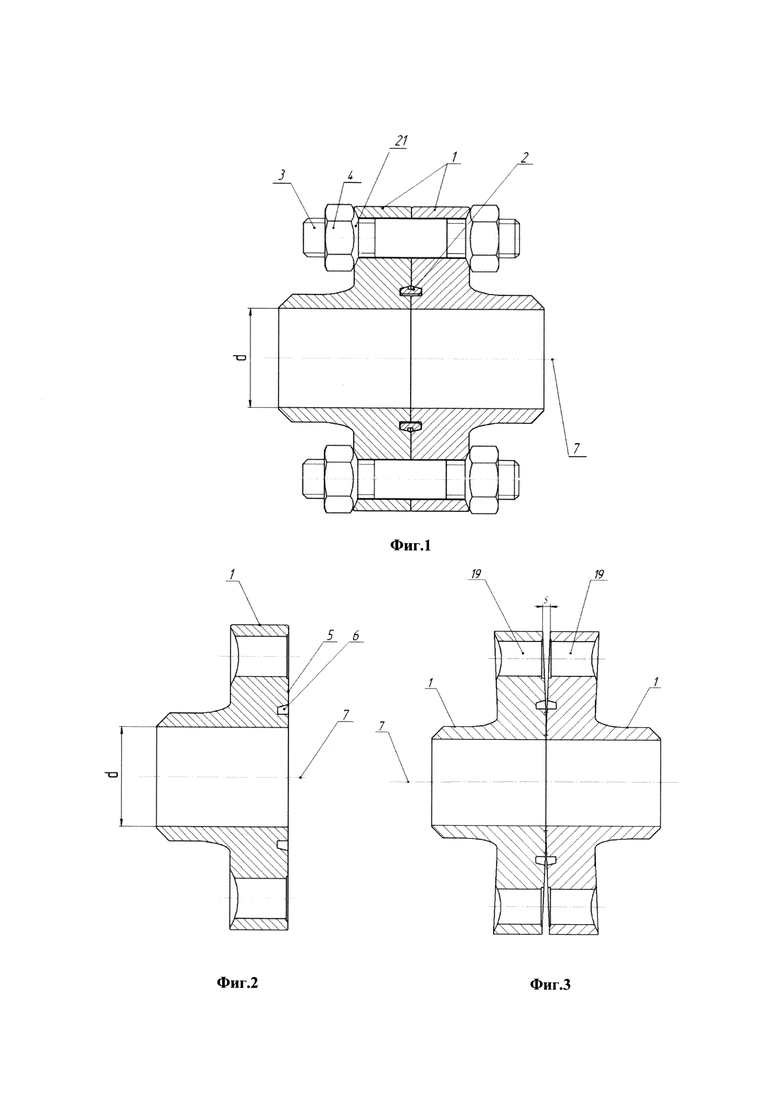

На Фиг. 1 - показано фланцевое соединение в сборе

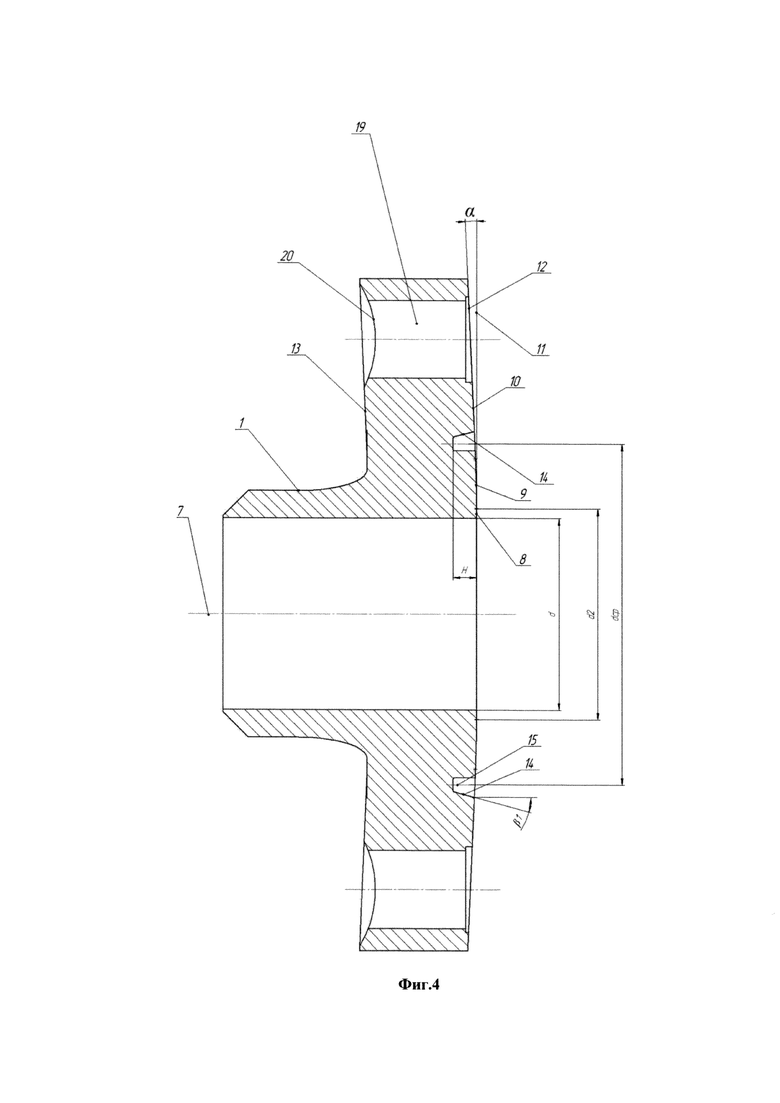

На Фиг. 2 - показан фланец

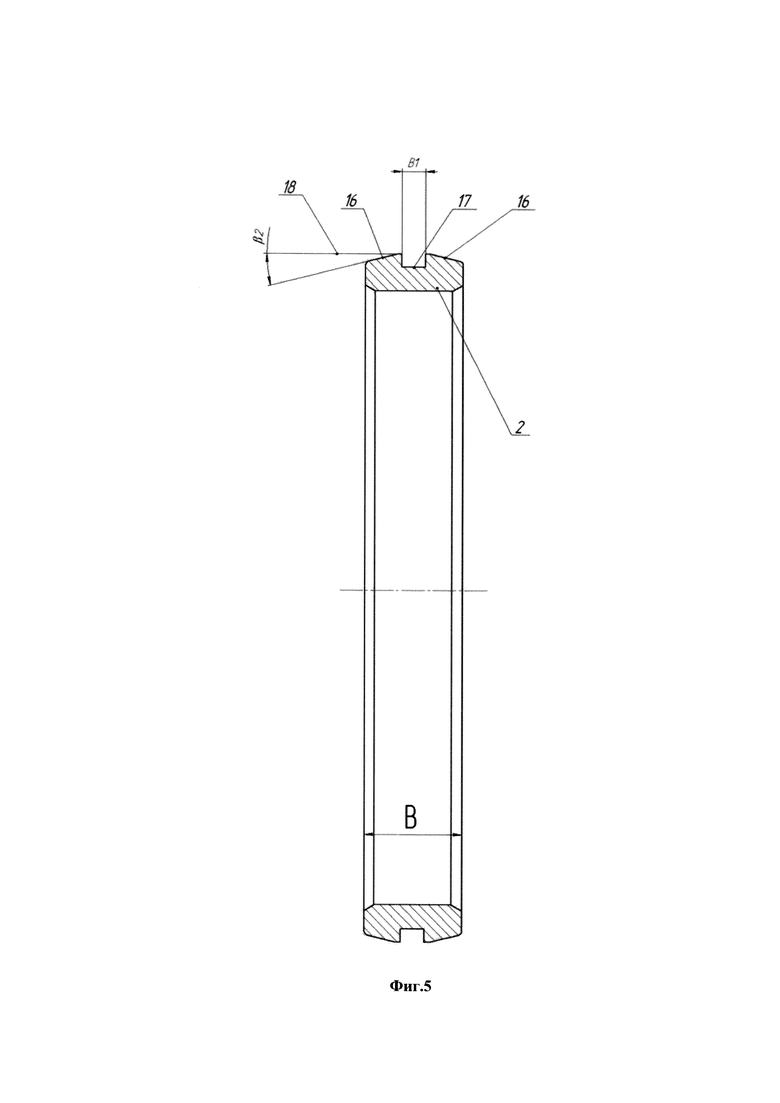

На фиг. 3 - показано соединение фланцев без крепежных элементов

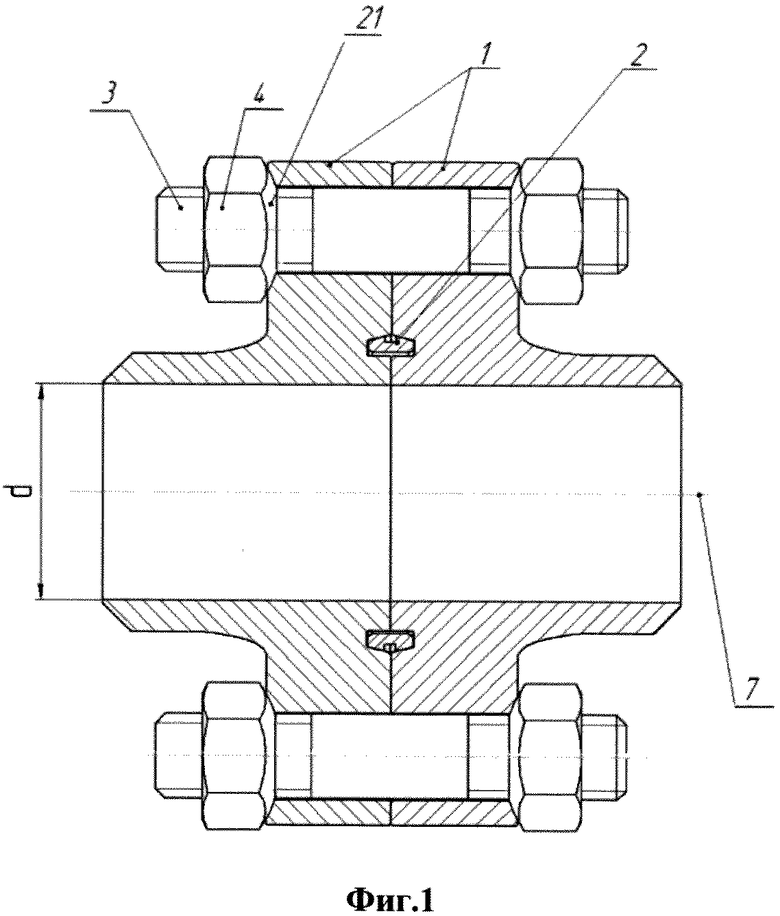

На фиг. 4 - показан фланец в разрезе

На фиг. 5 - показана металлическая кольцевая прокладка

Фланцевое соединение для труб и аппаратов содержит скрепленные между собой стягивающими шпильками 3 и гайками 4 и сопряженные по контактной поверхности 5 два металлических фланца 1. В каждом фланце 1 со стороны контактной поверхности 5 выполнен паз 6. В пазах 6 расположена металлическая кольцевая прокладка 2. Контактная (сопрягаемая) поверхность 5 фланцев 1 выполнена в виде сложного пространственного тела содержащего последовательно сопряженные по направлению от центральной оси 7 фланцев 1 к периферии элементы кольцевой плоскости 8, эллипсоида 9 и конуса 10 (см. фиг. 4). Внутренний диаметр d кольцевой плоскости 8 равен внутреннему проходному диаметру фланца 1, а наружный диаметр d2 кольцевой плоскости 8 находится из соотношения:

d2=d+К1×S,

где К1 - позиционный коэффициент выбирается в интервале от 1,2 до 1,5,

s - величина зазора между фланцами на периферийном диаметре;

Угол α между основанием 11 конуса 10 и образующей конуса 12 составляет 0,3-1,2 градуса. Паз 6 выполнен в виде прямоугольной трапеции, причем глубина паза Н, определяемой из соотношения:

Н=К1×0,5 В,

где коэффициент В - ширина уплотнительной кольцевой прокладки 2;

Опорная контактная поверхность 14 паза 6 находится с внешней стороны по отношению к центральной оси 7 соединения и расположена под углом β1 принимаемым в интервале от 14,8 до 16,5 градусов по отношению к кольцевой плоскости 8 контактной поверхности 5 фланца 1.

Диаметр средней оси 15 паза 6 находится из соотношения:

dcp=d+К1×d.

На уплотнительной металлической прокладке 2 (фиг. 5) с наружной стороны оппозитно друг другу выполнены конусные контактные поверхности 16, а в центральной части выполнен разгрузочный кольцевой паз 17, причем угол β2 между основанием 18 конусной поверхности 16 и образующей конуса 19 определяется из соотношения:

β2=β1+Δβ,

где Δβ находится в интервале от 0,8 до 1,6 градуса;

Ширина В1 кольцевого паза 6 составляет от 0,2 до 0,3 ширины В уплотнительной кольцевой прокладки 2.

В отверстиях 18 во фланцах 1 под установку шпилек 3 со стороны расположения гаек 4 выполнены сферические расточки 20 оппозитные сферическим поверхностям 21, выполненным на гайках 4.

Контактные поверхности 5 фланцев 1 и уплотнительной прокладки 2 обработаны модифицирующим антифрикционным составом на основе фторорганических соединений.

Фланцевое соединение труб работает следующим образом.

При предварительной обтяжке собранных фланцев 1 и установленной между ними кольцевой прокладки 2 стягивающими шпильками 3, происходит плотный контакт по зеркалу плоских поверхностей фланцев. При увеличении усилия обтяжки происходит деформация фланцев 1 и кольцевой прокладки 2 в области упругих деформаций материалов фланцев и прокладки. При этом фланцы начинают сопрягаться по эллипсоидным 9 и коническим 10 контактным поверхностям фланцев 1. Затяжка прекращается после полного смыкания поверхностей, геометрия которых определена таким образом, что создаваемые при обтяжке внутренние напряжения не переходят в область пластической деформации и изделие работает как жесткий монолит в области упругих деформаций.

В свою очередь металлическая кольцевая прокладка 2 при обтяжке, упираясь в конические поверхности пазов фланцев, также деформируется за счет наличия кольцевого паза 17. Геометрия пазов 6 и металлической кольцевой прокладки 2, выбранная в соответствии с формулой изобретения не позволяет материалу прокладки перейти в область пластической деформации и обеспечивает работу исключительно в области упругих деформаций. Кроме того, при обтяжке происходит центровка шпилек 3 благодаря сферическим поверхностям в паре гайка-фланец.

Такая монолитность фланцевого соединения устраняет передачу боковых (радиальных), осевых и крутящих усилий внешнего воздействия, чем бы они не были вызваны, от фланцев к стягивающим шпилькам, а, следовательно, исключает накопление в них циклических внутренних напряжений и потерю прочностных свойств, ослабление в силу этого усилия обтяжки и создания условий разгерметизации. Это обстоятельство является ключевым для обеспечения надежных условий герметичности трубопроводной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВОД ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 2005 |

|

RU2339831C2 |

| ФЛАНЦЕВЫЙ РАЗЪЕМ | 2009 |

|

RU2406909C1 |

| Устройство для наведения стволовой задвижки под струей | 2021 |

|

RU2770850C1 |

| МЕХАНИЧЕСКОЕ СРЕДСТВО ДЛЯ КРЕПЛЕНИЯ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2016 |

|

RU2626286C1 |

| Уплотнение сосудов высокого давления с большим перепадом температур | 2023 |

|

RU2816744C1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ УСТЬЕВОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2655260C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| Способ крепления фланцевого соединения шпильками с сегментными элементами и устройство для его осуществления | 2021 |

|

RU2760446C1 |

| Стенд для испытания устьевого скважинного оборудования | 2022 |

|

RU2778499C1 |

| Фланцевое соединение | 2022 |

|

RU2788024C1 |

Изобретение относится к фланцевому соединению для труб и аппаратов. Контактная поверхность фланцев выполнена в виде пространственного тела, содержащего последовательно сопряженные по направлению от центральной оси фланцев к периферии элементы плоского кольца, эллипсоида и конуса. Угол между основанием конусной поверхности и образующей конуса составляет 0,3-1,2 градуса, а паз фланца выполнен в виде прямоугольной трапеции, причем глубина паза Н, определяется из соотношения:

Н=К1×0,5 В, где: В - ширина металлической кольцевой прокладки.

На металлической кольцевой прокладке с наружной стороны оппозитно друг другу выполнены конические контактные поверхности, а в центральной части выполнен разгрузочный кольцевой паз. В отверстиях фланцев под установку шпилек со стороны расположения гаек выполнены сферические расточки, оппозитные сферическим поверхностям, выполненным на гайках. Контактные поверхности фланцев, пазов и металлической кольцевой прокладки обработаны модифицирующим антифрикционным составом на основе фторорганических соединений. Технический результат заключается в повышении надежности фланцевого соединения и повышении эксплуатационной надежности при сверхвысоких давлениях рабочей среды. 2 з.п. ф-лы, 5 ил.

1. Фланцевое соединение для труб и аппаратов, содержащее скрепленные между собой стягивающими шпильками и гайками и сопряженные по контактной поверхности два металлических фланца, в каждом фланце со стороны контактной поверхности выполнен паз, и расположенную в пазах металлическую кольцевую прокладку, отличающееся тем, что контактная поверхность фланцев выполнена в виде пространственного тела, содержащего последовательно сопряженные по направлению от центральной оси фланцев к периферии элементы плоского кольца, эллипсоида и конуса, причем внутренний диаметр d кольцевой плоскости равен внутреннему проходному диаметру фланца, а наружный диаметр d2 кольцевой плоскости находится из соотношения:

d2=d+К1×S, где:

- К1 - позиционный коэффициент в интервале от 1,2 до 1,5,

- S - величина зазора между фланцами на внешнем диаметре;

угол между основанием конусной поверхности и образующей конуса составляет 0,3-1,2 градуса, а паз фланца выполнен в виде прямоугольной трапеции, причем глубина паза Н определяется из соотношения:

Н=К1×0,5 В, где:

- В - ширина металлической кольцевой прокладки;

при этом опорная контактная поверхность паза фланца находится с внешней стороны по отношению к центральной оси соединения и расположена под углом β1, принимаемым в интервале от 14,8 до 16,5 градусов по отношению к кольцевой плоскости контактной поверхности фланца, диаметр средней оси паза находится из соотношения:

dcp=d+К1×d,

на металлической кольцевой прокладке с наружной стороны оппозитно друг другу выполнены конические контактные поверхности, а в центральной части выполнен разгрузочный кольцевой паз, причем угол β2 между основанием конусной поверхности и образующей конуса определяется из соотношения:

β2=β1+Δβ, где:

- Δβ находится в интервале от 0,8 до 1,6 градуса;

при этом ширина разгрузочного кольцевого паза составляет от 0,2 до 0,3 ширины В металлической кольцевой прокладки.

2. Фланцевое соединение по п. 1, отличающееся тем, что в отверстиях фланцев под установку шпилек со стороны расположения гаек выполнены сферические расточки, оппозитные сферическим поверхностям, выполненным на гайках.

3. Фланцевое соединение по п. 1, отличающееся тем, что контактные поверхности фланцев, пазов и металлической кольцевой прокладки обработаны модифицирующим антифрикционным составом на основе фторорганических соединений.

| СПОСОБ ПРЕДОТВРАЩЕНИЯ УТЕЧЕК ИЗ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ | 2016 |

|

RU2635952C2 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ОБОРУДОВАНИЯ | 1998 |

|

RU2178510C2 |

| US 4429905 A1, 07.02.1984 | |||

| Способ герметизации фланцевого соединения | 1989 |

|

SU1610163A1 |

| US 4420970 A1, 20.12.1983. | |||

Авторы

Даты

2019-04-22—Публикация

2018-07-04—Подача